KTM 250exc racing Reparaturanleitung

Vorschau ausblenden

Andere Handbücher für 250exc racing:

- Bedienungsanleitung (70 Seiten) ,

- Bedienungsanleitung (56 Seiten)

Inhaltszusammenfassung für KTM 250exc racing

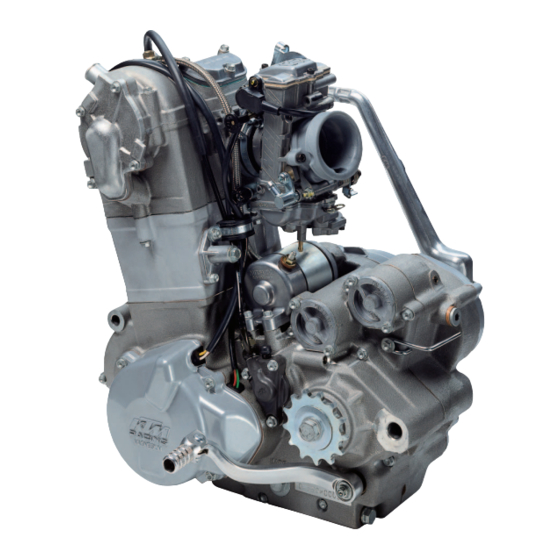

- Seite 1 REPAIRMANUAL2000-2006 250 EXC RACING 400/450 SX,MXC,XC,EXC,SMR,SXS RACING 520/525 SX,MXC,XC,EXC,SMR RACING 540 SXS, 560 SMR, 610 CRATE REPARATURANLEITUNG MANUALE DI RIPARAZIONE MANUEL DE RÉPARATION MANUAL DE REPARACIÓN...

- Seite 3 KTM Group Partner...

-

Seite 5: Elektrische Anlage

1 SERVICE-INFORMATIONEN 2 ALLGEMEINES 3 MOTOR AUSBAUEN UND EINBAUEN 4 MOTOR ZERLEGEN 5 ARBEITEN AN DEN EINZELNEN TEILEN 6 MOTOR ZUSAMMENBAUEN 7 ELEKTRISCHE ANLAGE 8 KRAFTSTOFFSYSTEM 9 FEHLERSUCHE 10 TECHNISCHE DATEN 11 SCHMIER- UND WARTUNGSTABELLE 12 SCHALTPLÄNE... - Seite 7 12-1 12-17 bis 12-20 12-17 bis 12-29 DIE KTM-REPARATURANLEITUNG IN LOSEBLATT-FORM EINORDNEN DER REPARATURANLEITUNG IN DIE RINGMAPPE – Geben Sie das Register (3.205.44) in die Ringmappe. – Schieben Sie die Titelseite der Reparaturanleitung (210x297 mm) in die transparente Außentasche der Ringmappe.

- Seite 9 E G E N D E R G Ä N Z U N G E N 3.205.85-D Reparaturanleitung 400/520 SX,MXC,EXC RACING 2/2000 Basisversion Modelljahr 2000 (Motornummer mit "0" an der ersten Stelle) 3.210.01-D Ergänzung zu Rep.Anleitung 3.205.85-D 1/2001 Modelljahr 2001 (Motornummer mit "1"...

-

Seite 11: Ktm Sportmotorcycle Ag 5230 Mattighofen, Austria

SICHERHEIT DES FAHRZEUGES BEEINTRÄCHTIGT WERDEN. „HINWEIS“ GIBT NÜTZLICHE TIPS. Verwenden Sie nur ORIGINAL KTM- ERSATZTEILE wenn Teile ausgetauscht werden müssen. Der Motor kann die an ihn gestellten Forderungen auf Dauer nur dann sicher erfüllen, wenn die vorgeschriebenen Servicearbeiten regelmässig und fachgerecht durchgeführt werden. -

Seite 13: Rückmeldung Für Reparaturanleitungen

RÜCKMELDUNG FÜR REPARATURANLEITUNGEN Wir sind bemüht, unsere Reparaturanleitungen so fehlerfrei wie möglich zu erstellen, trotzdem kann es vorkommen, dass sich der eine oder andere Fehler einschleicht. Um die Qualität unserer Reparaturanleitungen weiter zu verbessern, bitten wir jeden Mechaniker und Meister um Mitarbeit: Sollten Sie Fehler oder Ungenauigkeiten in einer Reparaturanleitung bemerken –... -

Seite 15: Inhaltsverzeichnis

ALLGEMEINES INHALT ÖLKREISLAUF ..........2-2 MOTORÖL . -

Seite 17: Ölkreislauf

Ölkreislauf Die Ölpumpe saugt über das lange Ölsieb Motoröl aus dem Ölsumpf des Getriebes. Das Motoröl wird über eine Ölleitung in den Zylinderkopf zur Nockenwellen-Schmierung geleitet, die Ölmenge wird mit der Düsenschraube geregelt. Ein Ölkanal zweigt zum langen Ölfilter ab, wo die gröberen Partikel aus dem Motoröl gefiltert werden. Danach gelangt das Motoröl zum kurzen Ölfilter , der auch die feinsten Partikel filtert. -

Seite 18: Motoröl

10W/50 Qualitätsanforderungen von JASO MA erfüllen (siehe Angaben auf dem Behälter). KTM empfiehlt Motorex Power Synt 4T in den Viskositäten 10W/50 (für Temperaturen über 0°C) bzw. 5W/40 (für Temperaturen unter 0°C). Motorölstand kontrollieren HINWEIS: der Motorölstand kann bei kaltem und warmem Motor kontrolliert werden. -

Seite 19: Motoröl Wechseln

Motoröl wechseln HINWEIS: Bei einem Motorölwechsel muss das kurze und das lange Ölsieb gereinigt werden und beide Ölfilter erneuert werden. Der Motorölwechsel ist bei betriebswarmem Motor vorzunehmen. ACHTUNG IN BETRIEBSWARMER OTOR UND DAS DARIN BEFINDLICHE OTORÖL SIND SEHR – V HEIß... -

Seite 20: Ölfilter Wechseln

Ölfilter wechseln – Die Schraube entfernen und den Bremsflüssigkeitsbehälter zur Seite schwenken. Ein Gefäß unter den Motor stellen, in welches das Öl abfließen kann. Die 4 Schrauben entfernen und die beiden Ölfilterdeckel abnehmen. HINWEIS: Der Bremsflüssigkeitsbehälter ist nur bis Modell 2003 verbaut. -

Seite 21: Ölstand Der Hydraulischen Kupplung Prüfen

Ölstand der hydraulischen Kupplung prüfen HINWEIS: zum Prüfen des Ölstandes im Geberzylinder der Kupplung muss der Deckel abgenommen werden. Dazu Schrauben entfernen und Deckel samt Gummibalg abnehmen. Der Ölpegel sollte bei waagrecht stehendem Geberzylinder 4 mm unter der Oberkante liegen. Nötigenfalls biologisch abbaubares Hydrauliköl SAE 10 (z.B. -

Seite 22: Bremsflüssigkeit Vorne Erneuern

Bremsflüssigkeit vorne erneuern – Handbremszylinder in waagerechte Position bringen. – Die Schrauben entfernen und Deckel mit Membrane abnehmen. – Alte Bremsflüssigkeit mit einer Spritze absaugen und neue Bremsflüssigkeit DOT 5.1 (Motorex Brake Fluid DOT 5.1) einfüllen. – Mit einem handelsüblichen Absauggerät (Werkstattausstattung) über die Entlüftungsschraube an der Bremszange die alte Bremsflüssigkeit aus dem System absaugen, wobei sichergestellt... -

Seite 23: Bremsflüssigkeit Hinten Erneuern

Bremsflüssigkeit hinten erneuern – Fahrzeug senkrecht stellen. – Schraubdeckel mit Membran vom Bremsflüssigkeitsbehälter demontieren. – Alte Bremsflüssigkeit mit einer Spritze absaugen und neue Bremsflüssigkeit DOT 5.1 (Motorex Brake Fluid DOT 5.1) einfüllen. – Mit einem handelsüblichen Absauggerät (Werkstattausstattung) über die Entlüftungsschraube an der Bremszange die alte Bremsflüssigkeit aus dem System absaugen, wobei sichergestellt werden muss, dass der Bremsflüssigkeitsbehälter immer ausreichend... -

Seite 24: Spezialwerkzeuge - Motor Racing

SPEZIALWERKZEUGE – MOTOR RACING... - Seite 25 2-10 SPEZIALWERKZEUGE – MOTOR RACING TEILENUMMER BEZEICHNUNG 560.12.001.000 Universal-Montagebock 560.12.001.044 Universal-Montagebock kpl. 590.29.002.000 Motorhalter für Universal-Montagebock 590.29.020.000 Nietwerkzeug Steuerkette kpl. 590.29.005.010 Montagehülse für Wellendichtring der Wasserpumpe 510.12.011.000 Seegerringzange verkehrt 590.29.021.044 Abzieher für Primärrad und Mitnehmer 598.29.015.075 Kolben-Montagering Ø 75 mm 580.12.015.089 Kolben-Montagering Ø...

-

Seite 27: Motor Ausbauen Und Einbauen

MOTOR AUSBAUEN UND EINBAUEN INHALT MOTOR AUSBAUEN ..........3-2 MOTOR EINBAUEN . -

Seite 29: Motor Ausbauen

Motor ausbauen – Motorrad gründlich reinigen und auf einem stabilen Ständer aufbocken. – Sitzbank und Tank mit Spoilern abmontieren. – Massekabel der Batterie abklemmen. Bis Modell 2003: – Schraube entfernen und die 2 Zugfedern aushängen. Ab Modell 2004: – Die 2 Zugfedern aushängen. - Seite 30 – Vergaserabdeckung entfernen und beide Gasseilzüge aushängen. – Rückholfeder des Fußbremshebels aushängen. Bis Modell 2003: – Die 2 Schrauben entfernen und Rahmenabdeckung abnehmen. Modell 2004: – Die untere Schraube entfernen. Die obere Schraube wurde durch einen Kabelbinder ersetzt. Kabelbinder lösen Rahmenabdeckung abnehmen.

- Seite 31 – Kabelbinder an der Kettenritzelabdeckung lösen (nur Modell 2004). – Schrauben entfernen und Kettenritzelabdeckung abnehmen. – Die 2 Schrauben des Kupplung-Nehmerzylinders entfernen und Kupplung-Nehmerzylinder vom Gehäuse ziehen. – Kettendämpfungsblech nach hinten schwenken. – Kettenschloss öffnen und Kette vom Fahrzeug nehmen. –...

-

Seite 32: Motor Einbauen

Motor einbauen – Motor in den Rahmen heben und richtig positionieren. – Schwingarmbolzen leicht fetten und Sechskantmutter montieren aber noch nicht festziehen. – Die beiden Motorbefestigungsschrauben leicht fetten und mit 60 Nm montieren. – Sechskantmutter mit 100 Nm festziehen. – Kühlerschlauch und Tankrolle montieren. - Seite 33 – Vergaser hinten in die Vergasermanschette und vorne in den Ansaugflansch stecken. – Die beiden Schlauchklemmen montieren und festziehen. – Beide Gasseilzüge einhängen und Vergaserabdeckung montieren. – Steckverbindung des Drosselklappensensors zusammenstecken. – Wasserschläuche anklemmen. – Motorentlüftungsschlauch montieren. – Die Schraube am Zylinder samt neuem Dichtring montieren.

-

Seite 34: Kühlsystem Entlüften

– Auspuffanlage montieren. – Massekabel der Batterie anklemmen. – Sitzbank und Tank mit Spoilern montieren. Kühlsystem entlüften Zum Entlüften des Kühlsystems ca. 0,8 Liter Kühlflüssigkeit einfüllen und die Entlüftungsschraube entfernen. Entlüftungschraube erst einsetzen, wenn an der Bohrung Kühlflüssigkeit blasenfrei austritt. Füllen Sie nun Kühlflüssigkeit ein, bis diese ca. - Seite 35 MOTOR ZERLEGEN INHALT MOTORÖL ABLASSEN ..........4-2 ÖLFILTER AUSBAUEN .

-

Seite 37: Motoröl Ablassen

Motoröl ablassen – Die Schrauben entfernen und Motoröl in ein Gefäß abfließen lassen. – Kickstarter und Schalthebel abmontieren. Ölfilter ausbauen – Die 4 Schrauben lösen und beide Ölfilterdeckel abnehmen. – Die 2 Ölfilter aus dem Gehäuse ziehen. HINWEIS: Herausziehen Ölfilter besten eine Seegerringzange verwenden (siehe Abb.). -

Seite 38: Kupplung Demontieren

Kupplung demontieren – Alle Schrauben des Kupplungsdeckels lösen und Kupplungsdeckel samt Dichtung abnehmen. – Die 2 Passhülsen aus dem Motorgehäuse ziehen. Ab Modell 2004: – Auf den Verbleib der Nadelrolle achten. – Die Schrauben kreuzweise lösen, damit sich die Kupplungslamellen beim Entspannen der Kupplungsfedern nicht verklemmen. -

Seite 39: Zündanlage Ausbauen Und Primärrad Lockern (Modelle 250 Exc Ab 2002, 450/525 Ab 2003)

– Zündkerze herausdrehen. – Kurbelwelle auf Zünd-OT drehen. HINWEIS: In OT-Position befindet sich das Leitstück oberhalb des Impulsgebers (siehe Abb.). – Kurbelwellen-Fixierschraube herausdrehen und den Dichtring abnehmen. – Kurbelwellen-Fixierschraube mit der Hand einschrauben. – Bei spürbarem Widerstand, Schwungrad leicht hin- und herbewegen, damit die Kurbelwellen-Fixierschraube in die Ausnehmung der Kurbelwelle einrasten kann. -

Seite 40: Schwungrad Abziehen

– Spezialwerkzeug 590.29.003.100 wie gezeigt aufsetzen, Bund- mutter vom Primärrad lockern und entfernen. – Spezialwerkzeug abnehmen. VORSICHT S WURDEN UNDMUTTERN MIT INKSGEWINDE UND MIT ECHTSGEWINDE „LEFT“ VERBAUT UNDMUTTERN ENNZEICHNUNG HABEN INKSGEWINDE UNDMUTTERN OHNE ENNZEICHNUNG HABEN ECHTSGEWINDE – Zündkerze herausdrehen. – Kurbelwelle auf Zünd-OT Position drehen (siehe Abb. Seite 4-4). –... -

Seite 41: Ölpumpe Demontieren

Ab Modell 2003: – Kupplungskorb samt Stufenscheibe und den 2 Halbscheiben von der Antriebswelle nehmen. Ab Modell 2003: – Die beiden Nadellager und Stützscheibe entfernen. Ölpumpe demontieren – 2 Schrauben lösen und Ölpumpendeckel abnehmen. – Nadelrolle , Innenrotor und Außenrotor aus dem Ölpumpengehäuse ziehen. -

Seite 42: Zylinderkopf-Oberteil Demontieren

Zylinderkopf-Oberteil demontieren – Alle 6 Schrauben mit Dichtringen lösen und beide Ventildeckel samt Dichtungen abnehmen. HINWEIS: Der Kolben muss auf Zünd-OT stehen und die Kurbelwelle mit der Kurbelwellen-Fixierschraube blockiert sein. – 4 Schrauben lösen und Wasserpumpendeckel samt Dichtung abnehmen. – Alle Schrauben des Zylinderkopf-Oberteils lösen. - Seite 43 – Steuerketten-Trennwerkzeug 590.29.020.000 aufsetzen und durch Drehen der Spindel die Steuerkette öffnen (siehe Abb.). VORSICHT – A CHTEN IE DARAUF DASS DIE HERAUSGEDRÜCKTEN OLZEN NICHT IN DEN OTOR FALLEN – H ALTEN TEUERKETTE FEST DAMIT DIESE NICHT ETTENTUNNEL FÄLLT – D AS GETRENNTE ETTENGLIED MUSS ENTSORGT UND ERNEUERT WERDEN HINWEIS: Die Steuerkette kann an jeder beliebigen Stelle getrennt...

-

Seite 44: Steuerkette Und Steuerritzel Demontieren

– Drahtsprengring entfernen und Kolbenbolzen aus dem Kolben drücken, Kolben abnehmen. Steuerkette und Steuerritzel demontieren – Die 2 Schrauben lösen und Ausfallsicherung abnehmen. – Steuerkette ausfädeln. – Schrauben entfernen, Spannschiene und Steuerketten- führung nach oben aus dem Motorgehäuse ziehen. – Seegerring entfernen. -

Seite 45: E-Startertrieb Und Kickstarter Demontieren

4-10 E-Startertrieb und Kickstarter demontieren – Die 2 Seegerringe und Anlaufscheiben entfernen. Kickstarter- zwischenrad und E-Starterzwischenrad von den Lagerbolzen ziehen. Bis Modell 2005: – Doppelzahnrad Nadelkranz Lagerbolzen ziehen. Lagerbolzen aus dem Motorgehäuse nehmen. Ab Modell 2006: – Drehmomentbegrenzer und beide Nadelkränze vom Lagerbolzen ziehen. -

Seite 46: Primärrad Und Freilauf Demontieren

4-11 Primärrad und Freilauf demontieren – Bundmutter entfernen. VORSICHT S WURDEN UNDMUTTERN MIT INKSGEWINDE UND MIT ECHTSGEWINDE „LEFT“ VERBAUT UNDMUTTERN ENNZEICHNUNG HABEN INKSGEWINDE UNDMUTTERN OHNE ENNZEICHNUNG HABEN ECHTSGEWINDE HINWEIS: Bei den Modellen 250 EXC ab 2002 und 450/525 ab 2003 wurde die Bundmutter wie auf Seite 4-5 beschrieben bereits entfernt. -

Seite 47: Schaltung Und Getriebe Ausbauen

4-12 Schaltung und Getriebe ausbauen – Motor seitlich drehen. – Motorbefestigung am Montagebock lösen. – Linke Gehäusehälfte mit einem geeigneten Werkzeug an den vorgesehenen Angüssen am Gehäuse abheben oder durch leichte Schläge mit einem Kunststoffhammer auf die Abtriebswelle von der rechten Seite trennen. -

Seite 48: Ausgleichswelle Und Kurbelwelle Demontieren

4-13 Ausgleichswelle und Kurbelwelle demontieren – Kurbelwellen-Fixierschraube lösen. – Kurbelwelle drehen, bis sich die Markierungen von Ausgleichswelle und Kurbelwelle decken. – In dieser Position kann die Ausgleichswelle aus dem Lagersitz gezogen werden. – Kurbelwelle aus dem Lagersitz ziehen. – Alle Teile reinigen und auf Abnützung prüfen, gegebenenfalls durch Neue ersetzen. - Seite 49 ARBEITEN AN DEN EINZELNEN TEILEN INHALT LINKE GEHÄUSEHÄLFTE ......... .5-2 RECHTE GEHÄUSEHÄLFTE .

- Seite 50 WICHTIGER HINWEIS ZU DEN ARBEITEN AM MOTORGEHÄUSE Nachstehender Abschnitt soll vor Beginn der Arbeiten einmal durchgelesen werden. Dann ist die Montagereihenfolge festzulegen, damit die Lager nach nur einmaligem Anwärmen der Motorgehäusehälften eingesetzt werden können. Zum Herauspressen oder notfalls auch Schlagen der Lager ist die jeweilige Motorgehäusehälfte auf eine genügend große Planfläche zu legen (vorher Passhülsen und Nadelrollen entfernen), sodass die Motorgehäusehälfte mit der gesamten Dichtfläche aufliegt und diese nicht beschädigt wird.

-

Seite 51: Linke Gehäusehälfte

Linke Gehäusehälfte Alle Wellendichtringe entfernen und Gehäusehälfte mittels Ofen auf ca. 150°C erwärmen. Zylinderrollenlager der Kurbelwelle Zylinderrollenlager mit einem passenden Dorn von außen nach innen pressen. Neues Zylinderrollenlager von innen bis zum Anschlag einpressen. Rillenkugellager der Antriebswelle Rillenkugellager mit einem passenden Dorn von außen nach innen pressen. -

Seite 52: Rechte Gehäusehälfte

Das Ölpumpengehäuse darf keine Riefen oder Einlaufspuren aufweisen. Alle Ölkanäle mit Druckluft durchblasen und auf freien Durchgang prüfen. Die 2 Passstifte auf festen Sitz prüfen und nötigenfalls mit Loctite 243 einkleben. Rechte Gehäusehälfte Alle Wellendichtringe entfernen und Gehäusehälfte mittels Ofen auf ca. - Seite 53 Rillenkugellager und Wellendichtring der Ausgleichswelle Rillenkugellager mit einem Lagerauszieher aus der Gehäusehälfte ziehen und Wellendichtring heraushebeln. Neuen Wellendichtring mit der offenen Seite nach unten bündig einpressen. Neues Rillenkugellager bis zum Anschlag einpressen. Rillenkugellager der Schaltwalze Schraube entfernen. Bei einer Gehäusetemperatur von ca. 150 °C fällt das Rillenkugellager fast von selbst aus dem Lagersitz.

-

Seite 54: Kupplungsdeckel

Öldüse „100“ Öldüse demontieren und Ölkanal mit Druckluft durchblasen. Gewinde der Öldüse entfetten, Loctite 243 auftragen und montieren. HINWEIS: Mit dieser Düse wird die Ölmenge für das Pleuellager dosiert. Bypassventil Ventilkolben, Dichtsitz und Druckfeder auf Beschädigungen prüfen Mindestlänge der Druckfeder : 23,5 mm HINWEIS: Wenn die Länge der Druckfeder weniger als 23,5 mm beträgt, verringert sich der Öffnungsdruck des Bypassventiles. -

Seite 55: Kurbelwelle

Kurbelwelle Wird das Pleuellager erneuert, ist auf die richtige Position des Hubzapfens zu achten. Die Bohrungen von Kurbelwange Hubzapfen müssen sich decken. VORSICHT UBZAPFEN FALSCHER OSITION EINGEPRESST WIRD LEUELLAGER NICHT MIT OTORÖL VERSORGT UND EIN AGERSCHADEN IST DIE OLGE Bei Weiterverwendung der Kurbelwelle, sind die Kurbelzapfen auf Schlag zu prüfen. -

Seite 56: Kurbelwellenwangen-Außenmaß Messen

Kurbelwellenwangen - Außenmaß messen Kurbelwellenwangen - Außenmaß mit einer Schiebelehre wie gezeigt messen. Kurbelwellenwangen - Außenmaß = 65 mm ± 0,05 mm Antriebsrad der Ausgleichswelle – Um das Antriebsrad der Ausgleichswelle von der Kurbelwelle zu demontieren, ist zuerst der Innenring des Zylinderrollenlagers zu entfernen: –... -

Seite 57: Axialspiel Der Kurbelwelle Und Der Getriebewellen Ausgleichen

Axialspiel der Kurbelwelle und der Getriebewellen ausgleichen – Falls der Messwert nicht dem Sollwert entspricht, muss das Axialspiel korrigiert werden. – Rechnerisch die Dicke der Ausgleichsscheiben ermitteln. – Die Kurbelwelle ausbauen und den Innenring auf der Zündungsseite mit dem Spezialwerkzeug 584.29.037.037 von der Kurbelwelle ziehen. -

Seite 58: Kolben Überprüfen

Kolben überprüfen – Bei hohem Ölverbrauch oder starken Riefen am Kolbenhemd ist der Kolben zu erneuern. – Bei Weiterverwendung: 1. Kolbenlauffläche auf Beschädigungen prüfen 2. Kolbenringnuten: Die Kolbenringe müssen in der Nut leichtgängig sein. Zum Reinigen der Kolbenringnuten können alte Kolbenringe oder Schleifpapier (Körnung 400) verwendet werden. -

Seite 59: Schmiersystem

5-10 Schmiersystem Ölleitung An den Lötstellen auf Haarrisse kontrollieren. Ölleitung mit Druckluft durchblasen und dabei auf freien Durchgang prüfen. Außerdem ist die Ölleitung auf Scheuerstellen zu kontrollieren und die Dichtringe müssen erneuert werden (8x12x1). O-Ringe Die O-Ringe bei jedem Ölfilterwechsel erneuern. Ölpumpendeckel An der Innenseite auf Einlaufspuren von den Ölpumpenrotoren prüfen und nötigenfalls erneuern. -

Seite 60: Zylinderkopf-Oberteil

5-11 Zylinderkopf-Oberteil – Seegerring entfernen und Dekowelle samt Feder aus der Bohrung ziehen. – Die 2 Endstücke samt den Kipphebelachsen aus dem Zylinderkopf-Oberteil ziehen. Kipphebeln herausnehmen. – Alle Teile reinigen und auf Verschleiß prüfen. Kipphebelachsen Die Kipphebelachsen dürfen keine Riefen aufweisen und müssen sich in den Kipphebeln leicht drehen lassen. -

Seite 61: Zylinderkopf

5-12 Zylinderkopf – 3 Schrauben lösen und Auspufflansch mit Dichtung abnehmen. – Die 4 Ventile mithilfe des Spezialwerkzeuges 590.29.019.000 ausbauen. HINWEIS: Gebrauchte Ventile müssen beim Wiedereinbau in dieselbe Ventilführung wie vorher montiert werden. Zu diesem Zweck die Ventile am besten so in einen Karton stecken, wie sie im Zylinderkopf montiert waren (siehe Abb.). -

Seite 62: Ventilführungen Erneuern (Zylinderkopf Verlegt)

5-13 Ventile Ventilteller auf Verschleiß und Schlag prüfen. Schlag am Ventilteller max. 0,05 mm. Der Ventilsitz darf nicht eingeschlagen sein. Die Dichtfläche sollte sich in der Mitte des Ventilsitzes befinden. Der Ventilschaft ist hartverchromt, der Verschleiß tritt erfahrungsgemäß an der Ventilführung auf. Ventilfedern Ventilfedern auf Bruch oder Verschleiß... -

Seite 63: Nockenwelle

5-14 Nockenwelle – Seegerring und Wasserpumpenrad abnehmen. – Nadelrolle aus der Bohrung in der Welle herausziehen und Dichtungsträger von der Nockenwelle ziehen. – Rillenkugellager mit dem Abzieher 590.29.033.000 von der Nockenwelle ziehen (siehe Abb.). VORSICHT PANNEN OCKENWELLE NIEMALS OCKEN CHRAUBSTOCK EIN –... -

Seite 64: Nockenwelle Vormontieren

5-15 – Wellendichtringe aus dem Dichtungsträger pressen. – Die neuen Wellendichtringe mit der offenen Seite nach außen, bündig einpressen. Dichtlippen sorgfältig einfetten. – Die 2 O-Ringe vom Dichtungsträger nehmen und Dichtungsreste mit einer Bürste entfernen. – 2 neue O-Ringe montieren. HINWEIS: –... -

Seite 65: Steuerkettenspanner

5-16 Steuerkettenspanner – Druckbolzen des Steuerkettenspanners ganz herausziehen und diesen dabei auf Leichtgängigkeit prüfen. – Verzahnung am Druckbolzen und der Klinke auf Verschleiß prüfen – Zum Montieren die Klinke in Pfeilrichtung drücken, damit der Druckbolzen nicht mehr arretiert, und Druckbolzen ganz in das Spannergehäuse schieben. -

Seite 66: Änderung - Modell 2001

5-17 Änderung - Modell 2001 Änderung - Modell 2002 Kupplung auf Verschleiß prüfen - bis Modell 2002 Änderung - Modell 2002 Drucklager Auf Einlaufspuren und Leichtgängigkeit prüfen. Druckstange Auf eine plane Fläche legen und auf Schlag prüfen. Kupplungsfedern Mindestlänge 41,5 mm (neu 43 mm), nötigenfalls alle 6 Federn erneuern. 7 Belaglamellen Mindestdicke 1,7 mm (neu 1,8 mm). -

Seite 67: Kupplung Auf Verschleiß Prüfen - Ab Modell 2003

5-18 Ab Modell 2003 LOCTITE 243 LOCTITE 243 Kupplung auf Verschleiß prüfen - ab Modell 2003 Druckpilz Auf Einlaufspuren und Leichtgängigkeit prüfen. Axiallager Auf Beschädigung prüfen. Druckstange Auf eine plane Fläche legen und auf Schlag prüfen. Kupplungsfedern Mindestlänge 41,5 mm (neu 43 mm), nötigenfalls alle 6 Federn erneuern. 7 Belaglamellen Modell 2003: Mindestdicke 1,7 mm (neu 1,8 mm). -

Seite 68: Kickstarter Auf Verschleiß Prüfen

5-19 Kickstarter auf Verschleiß prüfen Alle Teile von der Kickstarterwelle nehmen und reinigen. Kickstarterrad Verzahnungen auf Verschleiß und Lagerung auf Spiel prüfen. Kickstarterzwischenrad Lagerung auf Spiel und Fressspuren prüfen. Verzahnungen auf Verschleiß prüfen. Ist mit dem Kupplungskorb dauernd in Eingriff. Kickstartersperrrad Steigfläche und Verzahnungen auf Verschleiß... - Seite 69 5-20...

-

Seite 70: Schaltung

5-21 Schaltung Schaltgabeln Am Blatt auf Verschleiß prüfen, die Gabeln sind im Neuzustand 4,8 bis 4,9 mm stark, die Verschleißgrenze liegt bei 4,6 mm. Schaltwalze Schaltspuren auf Abnützung prüfen. Sitz der Schaltwalze im Rillenkugellager prüfen. Rillenkugellager Auf Leichtgängigkeit prüfen Schaltrollen Die Schaltrollen auf Druckstellen und Risse prüfen. -

Seite 71: Antriebswelle Zusammenbauen (4-Gang)

5-22 Allgemeine Hinweise zu den Arbeiten am Getriebe Antriebswelle bzw. Abtriebswelle im Schraubstock fixieren (Schonbacken verwenden). Zahnräder abnehmen und folgende Teile auf Verschleiß und Fressspuren prüfen: – Lager – Lagerstellen der An- und Abtriebswelle und Lagerstellen der Losräder – Klauen der Zahnräder –... -

Seite 72: Antriebswelle Zusammenbauen (6-Gang)

5-23 Allgemeine Hinweise zu den Arbeiten am Getriebe Antriebswelle bzw. Abtriebswelle im Schraubstock fixieren (Schonbacken verwenden). Zahnräder abnehmen und folgende Teile auf Verschleiß und Fressspuren prüfen: – Lager – Lagerstellen der An- und Abtriebswelle und Lagerstellen der Losräder – Klauen der Zahnräder –... -

Seite 73: Abtriebswelle Zusammenbauen

5-24 Allgemeine Hinweise zu den Arbeiten am Getriebe Antriebswelle bzw. Abtriebswelle im Schraubstock fixieren (Schonbacken verwenden). Zahnräder abnehmen und folgende Teile auf Verschleiß und Fressspuren prüfen: – Lager – Lagerstellen der An- und Abtriebswelle und Lagerstellen der Losräder – Klauen der Zahnräder –... -

Seite 74: E-Startertrieb

5-25 E-Startertrieb Zwischenrad Verzahnung und Lagerstelle des Zwischenrades auf Verschleiß prüfen. Lagerbolzen des Zwischenrades ebenfalls auf Laufspuren kontrollieren. Doppelzahnrad bis Modell 2005 Verzahnungen und Lagerstelle des Doppelrades auf Verschleiß prüfen. Lagerbolzen des Doppelrades ebenfalls auf Laufspuren kontrollieren. Doppelzahnrad mit dem Nadelkäfig auf den Lagerbolzen stecken und Spiel kontrollieren. Drehmomentbegrenzer ab Modell 2006 Verzahnungen und Lagerstelle des Drehmomentbegrenzers auf Verschleiß... -

Seite 75: Freilauf Prüfen

5-26 Freilauf prüfen – Freilaufzahnrad in den Freilauf einsetzen. – Im Uhrzeigersinn muss sich das Freilaufzahnrad drehen lassen. – Gegen den Uhrzeigersinn muss das Freilaufzahnrad blockieren. Freilaufnabe tauschen – Spreizring mit Seegerringzange zusammendrücken und samt Freilauf entnehmen. – Die 6 Schrauben entfernen. - Seite 77 MOTOR ZUSAMMENBAUEN INHALT KURBELWELLE UND AUSGLEICHSWELLE MONTIEREN .....6-2 GETRIEBE UND SCHALTUNG MONTIEREN ......6-2 MOTORGEHÄUSE ZUSAMMENSETZEN .

-

Seite 79: Kurbelwelle Und Ausgleichswelle Montieren

Kurbelwelle und Ausgleichswelle montieren – Rechte Gehäusehälfte im Montagebock fixieren. – Zylinderrollenlager der Kurbelwelle gut einölen und Wellendichtring der Kurbelwelle fetten. – Kurbelwelle vorsichtig in den Lagersitz stecken. – Kurbelwelle so drehen, dass sich die Markierung vorne befindet und Ausgleichswelle in den Lagersitz stecken. Dabei ist darauf zu achten, dass sich die Markierung an der Kurbelwelle zwischen den 2 Markierungen... - Seite 80 – Schaltgabeln am Blatt ölen und in die Schieberäder einhängen. HINWEIS: Bei Motoren mit 4-Gang Getriebe entfällt die Schaltgabel und die dazugehörige Schaltschiene. – Schaltwalze in den Lagersitz stecken. HINWEIS: Bei Motoren mit 4-Gang Getriebe muss die Schaltwalze so montiert werden, dass der Stift senkrecht nach unten (in Richtung Gehäuseboden) zeigt.

-

Seite 81: Motorgehäuse Zusammensetzen

M6x30 M6x30 M6x60 M6x45 M6x45 M6x45 M6x60 M6x75 M6x45 M6x45 M6x45 M6x60 M6x60 Motorgehäuse zusammensetzen – Motorbefestigung am Montagebock entfernen. – Neue Dichtung auf die Gehäusedichtfläche auflegen. – Linke Gehäusehälfte aufsetzen und mit einem Kunsstoffhammer leicht auf die linke Gehäusehälfte klopfen bis diese richtig sitzt. –... -

Seite 82: Ölpumpen Montieren

Ölpumpen montieren – Die Anlagefläche des Ölpumpendeckels sauber abwischen. – Nadelrolle in die Ölpumpenwelle stecken. – Innenrotor und Außenrotor so auf die Ölpumpenwelle stecken, dass sich die 2 Körnerpunkte nebeneinander befinden und alle Teile in das Motorgehäuse stecken. HINWEIS: Innen- und Außenrotor müssen mit den Körnerpunkten zum Gehäuse hin montiert werden. -

Seite 83: Schaltarretierung Montieren

Schaltarretierung montieren – Auf die Schraube (M5x20), Scheibe , Arretierhebel Arretierfederhülse und Arretierhebelfeder aufschieben. – Auf das Gewinde der Schraube Loctite 243 auftragen und mit 6 Nm festziehen. – Schaltarretierung auf die Schaltwalze stecken. Beachten, dass die Flachstellen aus der Mitte gesetzt sind. Der Arretierhebel ist dabei von der Schaltwalze wegzuziehen. -

Seite 84: Kupplungskorb Und Mitnehmer Montieren Bis Modell 2002

– Lagerbolzen in die Gehäusebohrung stecken. Bis Modell 2005: – Nadelkranz und Doppelzahnrad montieren. Ab Modell 2006: – Beide Nadelkränze und Drehmomentbegrenzer montieren. – Vormontierte Kickstarterwelle so in die Lagerbohrung stecken, dass sich das Sperrrad hinter dem Ausrückblech befindet. – Federlasche an der Starterfeder einhängen, Gewinde der Schraube (M6x12) mit Loctite 243 bestreichen, Starterfeder ca. -

Seite 85: Kupplungskorb Und Mitnehmer Montieren Ab Modell 2003

Kupplungskorb und Mitnehmer montieren ab Modell 2003 – Stützscheibe und geölte Nadellager montieren. – Kupplungskorb samt Halbscheiben und Stufenscheibe die Antriebswelle stecken. – Mitnehmer wenn nötig auf ca. 150°C erhitzen und auf die Antriebswelle stecken. – Gewinde der Antriebswelle entfetten und mit Loctite 243 bestreichen. -

Seite 86: Steuerritzel Montieren

Steuerritzel montieren – Scheibenfeder in der Kurbelwelle auf korrekten Sitz prüfen. – Steuerritzel anwärmen und mit hohem Bund nach innen auf die Kurbelwelle stecken. Nötigenfalls mit einem passenden Rohr vorsichtig nachklopfen. – Seegerring mit scharfer Kante nach außen montieren. – Gewinde der 2 Schrauben (M6x25) entfetten und Loctite 243 auftragen. -

Seite 87: Kolben Und Zylinder Montieren

6-10 Kolben und Zylinder montieren – Eine neue Zylinderfußdichtung auflegen. – Kolbenbolzenauge im Pleuel und Kolbenbolzen ölen. – Kolben montieren und Kolbenbolzen mit 2 neuen Drahtsprengringen sichern. 12-Uhr-Stellung 6-Uhr-Stellung VORSICHT FEIL AM OLBENBODEN MUSS IN AHRTRICHTUNG ZEIGEN „12-U -“ „6-U “... - Seite 88 6-11 – Nockenwelle in den Zylinderkopf legen. – Auf den richtigen Sitz der Scheibe (ab Modell 2002) achten. – Ablaufbohrung (ab Modell 2003) im Dichtungsträger muss nach oben zeigen. HINWEIS: Wurde der Dichtungsträger und das Wasserpumpenrad von der Nockenwelle demontiert, erfolgt die Montage dieser beiden Teile zu einem späteren Zeitpunkt.

-

Seite 89: Zylinderkopf-Oberteil Montieren

6-12 Zylinderkopf-Oberteil montieren – Dichtfläche des Zylinderkopf-Oberteiles und des Zylinderkopfes reinigen bzw. entfetten. – Passhülsen in den Zylinderkopf einsetzen. – Dichtfläche am Zylinderkopf dünn mit Dichtungsmasse (Three Bond) bestreichen. – Zylinderkopf-Oberteil vorsichtig aufsetzen und Schrauben montieren, aber noch nicht festziehen. Schraubenlängen siehe Skizze. HINWEIS: Die Schrauben M6x55 und M6x75 müssen mit einem neuen Kupfer-Dichtring 6x10x1 montiert werden. -

Seite 90: Steuerkettenspanner Montieren

6-13 Steuerkettenspanner montieren – Vormontierten Steuerkettenspanner mit neuer Dichtung montieren. – 2 Schrauben (M6x20) mit Kupfer-Dichtringen 6x10x1 montieren und mit 10 Nm anziehen. – Mit einem Schraubendreher den Druckbolzen bis zu einem leichten Widerstand hineindrücken. Dann noch eine Raste weiter hineindrücken. -

Seite 91: Schwungrad Montieren

6-14 Schwungrad montieren (Modelle 400/520 bis 2002) – Scheibenfeder in der Kurbelwelle auf korrekten Sitz prüfen und Schwungrad auf die Kurbelwelle stecken. – Wellscheibe und Bundmutter montieren, Bundmutter auf 60 Nm anziehen. HINWEIS: Bei Neubestellung wird ein geschmiedeter Rotor geliefert, dieser hat keine Nietverbindungen und ist gegen die vorherige Version tauschbar. -

Seite 92: Kupplung Montieren

6-15 Kupplung montieren – Alle Belaglamellen vor der Montage gründlich ölen. Kupplungslamellen bis Modell 2001: – Mit einer Zwischenlamelle beginnend, abwechselnd 8 Zwischen- lamellen und 7 Belaglamellen einlegen. Eine Zwischenlamelle muss nach oben den Abschluss bilden. Kupplungslamellen ab Modell 2002: –... -

Seite 93: Ölleitung Montieren

6-16 Ölleitung montieren – Ölleitung positionieren und mit der Düsenschraube und der Hohlschraube fixieren. Verwenden Sie dabei neue Dichtringe, Anzugsdrehmoment 10 Nm. HINWEIS: Die Düsenschraube soll im Zylinderkopf-Oberteil montiert werden. HINWEIS: Ölleitung so verlegen, dass sie den Motor nicht berührt. Außerdem darf die Ölleitung beim Festziehen nicht verspannt werden. -

Seite 94: Ölfilter Montieren

6-17 Ölfilter montieren – Die Ölfiltergehäuse ca. 1/4 mit Motoröl auffüllen. – Beide Ölfilter in das Motorgehäuse stecken. – O-Ringe am Ölfilterdeckel einölen und Ölfilterdeckel mit den 4 Schrauben (M5x16) fixieren, Anzugsdrehmoment 6 Nm. – Kickstarter und Schalthebel montieren. Motoröl einfüllen –... - Seite 95 ELEKTRISCHE ANLAGE INHALT STROMVERLUSTPRÜFUNG ........7-2 BATTERIE AUS- UND EINBAUEN .

-

Seite 97: Stromverlustprüfung

KANN ÄUREAUSTRITT KOMMEN Batterie laden HINWEIS: KTM bietet ein Ladegerät mit der Art.-Nr.: 584.29.074.000 an. Zusätzlich können mit diesem Ladegerät noch die Ruhespannung, die Startfähigkeit der Batterie und die Generatorleistung getestet werden. – Batterie ausbauen und den Ladezustand ermitteln. Dazu misst man mit einem Voltmeter die Spannung zwischen den Batteriepolen (Ruhespannung). -

Seite 98: Batterie Füllen

Batterie füllen – Batterie und Elektrolytbehälter aus der Verpackung nehmen. Bevor mit dem Befüllen der Batterie begonnen wird, Beipackzettel aufmerksam durchlesen. – Die Abdeckung vom Elektrolytbehälter nehmen. – Den Elektrolytbehälter in die Füllöffnungen der Batterie stecken und fest niederdrücken. – Wenn alle Kammern des Elektrolytbehälters leer sind, diesen von der Batterie ziehen. -

Seite 99: Spannungsregler Prüfen

Spannungsregler prüfen Ein defekter Spannungsregler kann sich unterschiedlich auswirken: – Keine Spannung im Stromkreis diesem Fall Leerlaufdrehzahl Motors Spannungsregler abzuschließen. Funktionieren nun die Verbraucher, ist der Spannungsregler defekt. Ist trotzdem kein Strom vorhanden, muss der Fehler im Schalter, im Kabelstrang oder in der Zündanlage gesucht werden. –... -

Seite 100: Cdi-Einheit

CDI-Einheit Kabeln und Steckverbindungen der CDI-Einheit prüfen. Eine Funktionsprüfung der CDI-Einheit ist nur auf einem Zündungsprüf- stand möglich. VORSICHT CDI-E INHEIT NIE MIT EINEM HERKÖMMLICHEN EßGERÄT PRÜFEN ABEI KÖNNTEN HOCHEMPFINDLICHE LEKTRONIKBAUTEILE ZERSTÖRT WERDEN Zündspule prüfen – Zündspule abschließen und Zündkerzenstecker abnehmen. –... -

Seite 101: Zündanlage

Zündanlage Allgemeines Durch unten angeführten Messungen sind nur grobe Fehler zu erkennen. Windungsschlüsse, die schwache Zündfunken bzw. schwache Generatorleistung zur Folge haben, lassen sich nur auf einem Zündungsprüfstand exakt feststellen. Bei Störungen zuerst Kabel und Steckverbindungen der Zündanlage prüfen. Bei den Messungen immer auf den richtigen Meßbereich achten. -

Seite 102: Hauptsicherung

Hauptsicherung HINWEIS: Die Hauptsicherung (10 A) befindet sich im Startrelais. Mit ihr sind folgende Verbraucher abgesichert: – E-Startsystem – Horn – Blinker Die Sicherung dient zur Reserve. – Zum Tauschen linke Seitenverkleidung abnehmen Abdeckung vom Startrelais ziehen. – Sicherung herausziehen und durch eine neue Sicherung ersetzen. Abdeckung wieder montieren. -

Seite 103: Statische Zündungswerte 4K-3A, 4K-3B

STATISCHE ZÜNDUNGSWERTE KOKUSAN 4K-3A, 4K-3B Messbedingungen: – Motor kalt – Sitzbank und Tank abgenommen – alle Steckkontakte und die Masseverbindungen in korrosionsfreiem Zustand, Stecker fest zusammengesteckt – Batterie geladen (sofern verbaut) und Lichtschalter auf Aus – der Spalt zwischen Rotor und Impulsgeber muss auf 0,75 mm eingestellt sein –... -

Seite 105: Statische Generatorwerte 4K-3B

7-10 STATISCHE GENERATORWERTE 4K-3B Messbedingungen: – Motor kalt – Sitzbank und Tank abgenommen – alle Steckkontakte und die Masseverbindungen in korrosionsfreiem Zustand, Stecker fest zusammengesteckt – Batterie geladen (sofern verbaut) und Lichtschalter auf Aus – Dekompressorhebel gezogen – Für jede Messung den Kickstarter mindestens 5 mal kräftig durchtreten Generatorausgang (siehe auch Schaltplan Seite gegenüber) auf Spannung zwischen folgenden Kabelfarben überprüfen:... -

Seite 106: Dynamische Generatorwerte 4K-3B

7-11 DYNAMISCHE GENERATORWERTE KOKUSAN 4K-3B Messbedingungen: – Sitzbank, Seitenverkleidung und Seitendeckel links abgenommen – alle Steckkontakte und die Masseverbindungen in korrosionsfreiem Zustand, Stecker fest zusammengesteckt – Batterie in startfähigem Zustand, nicht vollgeladen (bei voll geladener Batterie einige Male starten!) – Motor starten, die Messung muss unmittelbar nach dem Start durchgeführt werden Reglerausgang –... - Seite 107 KRAFTSTOFFSYSTEM INHALT VERGASER AUS- UND EINBAUEN ........8-4 VERGASER ZERLEGEN (KEIHIN FCR 35/39) .

- Seite 109 VERGASER - KEIHIN FCR 35 / 39 HINWEIS: Der Vergaser Keihin FCR 39 (400/520 Racing) unterscheidet sich durch den größeren Lufttrichter und die Vergaser- bedüsung vom Vergaser Keihin FCR 35 (250 Racing). Außerdem ist der Vergaser FCR 39 mit einem Drosselklappensensor ausgestattet.

- Seite 110 VERGASER - KEIHIN FCR-MX 37 / 39 / 41...

-

Seite 111: Vergaser Aus- Und Einbauen

Vergaser aus- und einbauen HINWEIS: Bevor Sie mit den Arbeiten am Vergaser beginnen, sollte das Motorrad gründlich gereinigt werden. – Sitzbank und Tank mit Spoilern abnehmen. – 2 Schrauben lösen und Abdeckung entfernen. – Die 2 Muttern lösen und beide Gasseilzüge am Vergaser aushängen. -

Seite 112: Vergaser Zerlegen (Keihin Fcr 35/39)

Vergaser zerlegen Keihin FCR 35/39 HINWEIS: Bevor Sie mit dem Zerlegen des Vergasers beginnen, sollten Sie sich einen sauberen Arbeitsplatz einrichten. Dieser sollte zudem genügend Platz bieten, sodaß alle Einzelteile des Vergasers ordentlich aufgelegt werden können. – Vergaser ausbauen und groben Schmutz entfernen. –... - Seite 113 – Nun die Seilzugscheibe ca. 5 mm nach außen ziehen, und soweit drehen, dass der Gasschieber nach oben aus dem Vergaser gehoben wird und die Rollen am Gasschieber aushängen. – Den Gasschieber samt den 4 Rollen und dem Schieber-Plättchen aus dem Vergaser nehmen. HINWEIS: Beim Drehen der Seilzugscheibe darf diese nicht von der Anschlagschraube blockiert werden (siehe Abb.).

- Seite 114 – Schraube entfernen und Drosselklappensensor abnehmen. Beim Lösen der Schraube auf die Büchse achten. HINWEIS: Zum Ausbauen des Drosselklappensensors immer die Schraube entfernen. Wenn die Schrauben gelockert werden, muss der Drosselklappensensor danach wieder eingestellt werden. – Die Schraube und den Bügel samt Büchse entfernen und Anschlußstück aus dem Vergaser ziehen.

-

Seite 115: Vergaser Zerlegen (Keihin Fcr-Mx 37/39/41)

Vergaser zerlegen Keihin FCR-MX 37/39/41 HINWEIS: Bevor Sie mit dem Zerlegen des Vergasers beginnen, sollten Sie sich einen sauberen Arbeitsplatz einrichten. Dieser sollte zudem genügend Platz bieten, sodaß alle Einzelteile des Vergasers ordentlich aufgelegt werden können. – Vergaser ausbauen und groben Schmutz entfernen. –... - Seite 116 – Vergaser umdrehen, die 3 Schrauben entfernen und den Deckel der Beschleunigerpumpe abnehmen. HINWEIS: Achten Sie beim Demontieren des Deckels auf die Feder und Dichtringe, diese können leicht verloren gehen. – Die 2 Dichtringe, Feder und Membrane aus dem Pumpengehäuse nehmen.

- Seite 117 8-10 – Schrauben entfernen und Drosselklappensensor abnehmen. HINWEIS: Der Drosselklappensensor sollte nur bei Defekt ausgebaut werden. Wenn die Schrauben gelockert werden, muss der Drosselklappensensor danach wieder eingestellt werden. – Die Schraube entfernen und Anschlußstück aus dem Vergaser ziehen. – 2 Schrauben entfernen und Ansaugtrichter samt O-Ring Vergaser nehmen.

-

Seite 118: Chokeschieber Und Heisstartknopf Prüfen

8-11 Chokeschieber und Heisstartknopf prüfen Chokeschieber: Der Chokeschieber muss sich leicht betätigen lassen. Der Kolben des Chokeschiebers darf keine starken Riefen oder Ablagerungen aufweisen. Heisstartknopf: Der Heisstartknopf muss sich leicht betätigen lassen. Der Kolben des Heisstartknopfes darf keine starken Riefen oder Ablagerungen aufweisen. -

Seite 119: Vergaser Zusammenbauen (Keihin Fcr 35/39)

8-12 Vergaser zusammenbauen Keihin FCR 35/39 – Leerlaufluftdüse und Hauptluftdüse montieren. – O-Ring in die Nut legen und den Ansaugtrichter mit den 2 Schrauben am Vergaser fixieren. – Kraftstoffanschluß in den Vergaser stecken und mit dem Bügel fixieren. HINWEIS: In montiertem Zustand muss sich das Anschlußstück leicht drehen lassen. - Seite 120 8-13 – Schwimmer positionieren, Schwimmerachse montieren und mit der Schraube fixieren. – Schwimmerniveau prüfen (siehe Seite 8-20). – Plastik auf die Nadeldüse stecken. – Die Druckstange der Beschleunigerpumpe am Hebel einhängen. – Schwimmerkammer montieren und vorerst nur mit 1 Schraube fixieren.

- Seite 121 8-14 – Gewinde der Schraube mit Loctite 243 bestreichen und montieren aber noch nicht festziehen. – Schieberachse nach innen drücken, gleichzeitig Schieberhebel ganz nach rechts schieben und die Schraube festziehen. – Der Abstand sollte nun links und rechts gleich groß sein. Anschließend Seilzugscheibe drehen...

-

Seite 122: Vergaser Zusammenbauen (Keihin Fcr-Mx 37/39/41)

8-15 Vergaser zusammenbauen Keihin FCR-MX 37/39/41 – Leerlaufluftdüse und Hauptluftdüse montieren. – O-Ring in die Nut legen und den Ansaugtrichter mit den 2 Schrauben am Vergaser fixieren. – Kraftstoffanschluß in den Vergaser stecken und mit der Schraube fixieren. HINWEIS: In montiertem Zustand muss sich das Anschlußstück leicht drehen lassen. - Seite 123 8-16 – Schwimmer Schwimmernadelventil positionieren Schwimmerachse montieren. – Schwimmerniveau prüfen (siehe Seite 8-21). – Schwimmerkammer samt Dichtung montieren, Halterung für Stellschraube positionieren und Schwimmerkammer mit den Schrauben fixieren. HINWEIS: Beim Aufsetzen der Schwimmerkammer darauf achten, dass die Druckstange der Beschleunigerpumpe in die Bohrung gleitet. –...

- Seite 124 8-17 – Schraube mit Loctite 243 bestreichen und festziehen. – Düsennadel montieren und mit Schraube fixieren. – Schieberdeckel mit Dichtung positionieren und mit den 2 Schrauben befestigen. – Entlüftungsschläuche Schrauben Schwimmerkammer fixieren.

-

Seite 125: Position Des Drosselklappensensors Einstellen

8-18 Position des Drosselklappensensors einstellen HINWEIS: Bevor die Position des Drosselklappensensors geprüft wird, muss die Leerlaufdrehzahl korrekt eingestellt werden. – Die Steckverbindung des Drosselklappensensors lösen. – Ein Multimeter (Meßbereich Ω x 1k) am blauen (+) und am schwarzen (–) Kabel des Drosselklappensensors anschließen und Drosselklappen-Widerstand messen. -

Seite 126: Drosselklappensensor Prüfen

8-19 Drosselklappensensor prüfen HINWEIS: Folgende Messung muss bei einer Bauteil-Temperatur von ca. 20°C vorgenommen werden. – Die Steckverbindung des Drosselklappensensors lösen. – Ein Multimeter (Meßbereich Ω x 1k) am blauen (+) und am schwarzen (–) Kabel des Drosselklappensensors anschließen. Drosselklappensensor-Widerstand: 4 - 6 kΩ Ω –... -

Seite 127: Leerlauf Einstellen (Keihin Fcr 35/39)

Uhrzeigersinn erhöht die Kraftstoffmenge (fettes Gemisch). UM DEN LEERLAUF RICHTIG EINZUSTELLEN, FOLGENDERMASSEN VORGEHEN: 1. Gemischregulierschraube bis zum Anschlag eindrehen und auf die von KTM vorgesehene Grundeinstellung (siehe Technische Daten Motor) regulieren. 2. Motor warmfahren 3. Mit dem Einstellrad normale Leerlaufdrehzahl (1400 - 1500/min) einstellen. -

Seite 128: Leerlauf Einstellen (Keihin Fcr-Mx 37/39/41)

Uhrzeigersinn erhöht die Kraftstoffmenge (fettes Gemisch). UM DEN LEERLAUF RICHTIG EINZUSTELLEN FOLGENDERMASSEN VORGEHEN: 1. Gemischregulierschraube bis zum Anschlag eindrehen und auf die von KTM vorgesehene Grundeinstellung (siehe Technische Daten Motor) regulieren. 2. Motor warmfahren 3. Mit dem Einstellrad normale Leerlaufdrehzahl (1400 - 1500/min) einstellen. - Seite 129 FEHLERSUCHE INHALT FEHLERSUCHE 250 - 610 RACING ........9-2...

- Seite 131 FEHLERSUCHE Wenn Sie die vorgeschriebenen Wartungsarbeiten an Ihrem Motorrad durchführen lassen, sind Störungen kaum zu erwarten. Sollte dennoch ein Fehler auftreten, empfehlen wir Ihnen, zur Fehlerlokalisierung nach der Fehlersuchtabelle vorzugehen. STÖRUNG URSACHE ABHILFE Motor dreht nicht durch (E-Starter) Bedienungsfehler Not-Aus-Schalter einschalten (nur Australien) Sicherung durchgeschmolzen Linke Seitenverkleidung und Filterkastendeckel abnehmen und Sicherung im Startrelais erneuern...

- Seite 132 STÖRUNG URSACHE ABHILFE Motor hat keinen Leerlauf Leerlaufdüse verstopft Vergaser zerlegen und Düsen reinigen Einstellschrauben am Vergaser verdreht Vergaser einstellen Zündkerze defekt Zündkerze tauschen Zündanlage defekt Zündanlage prüfen Motor dreht nicht hoch Vergaser läuft über, weil Schwimmernadel Vergaser zerlegen und auf Verschleiß prüfen verschmutzt oder abgenützt ist lockere Vergaserdüsen Düsen festziehen...

-

Seite 133: Technische Daten

10-1 TECHNISCHE DATEN INHALT MODELL 2000 MOTOR ........... . .10-3 VERGASER GRUNDEINSTELLUNG . - Seite 135 10-2 TECHNISCHE DATEN INHALT MODELL 2005 MOTOR 250/400/450/525 SX,MXC,EXC ......10-20 VERGASER GRUNDEINSTELLUNG 250/400/450/525 SX,SXS,MXC,EXC ..10-21 MOTOR 450/525 SMR, 450/540 SXS, 610 CRATE .

- Seite 137 10-3 TECHNISCHE DATEN – MOTOR 400/520 SX, EXC RACING 2000 400 SX RACING 400 EXC RACING 520 SX RACING 520 EXC RACING Motor Bauart 1-Zylinder 4-Takt Otto-Motor mit Ausgleichswelle, flüssigkeitsgekühlt Hubraum 398 cm 510 cm Bohrung/Hub 89 / 64 mm 95 / 72 mm Verdichtung 11 : 1...

- Seite 138 10-4 TECHNISCHE DATEN – FAHRGESTELL 400/520 SX, EXC RACING 2000 400 SX RACING 520 SX RACING 400/520 EXC RACING 400/520 EXC RACING USA Rahmen Zentralrohrrahmen aus Chrom-Molybdän-Stahlrohren Telegabel White Power – Up Side Down 43 MA Gabel Federweg vorne/hinten 295/320 mm WP Progressive Damping System Federbein, Alu-Hinterradschwinge Hinterradfederung Bremse vorne...

- Seite 139 10-5 TECHNISCHE DATEN – MOTOR 400/520 SX, MXC, EXC RACING 2001 400 SX 400 MXC 400 EXC 520 SX 520 MXC 520 EXC Motor Bauart 1-Zylinder 4-Takt Otto-Motor mit Ausgleichswelle, flüssigkeitsgekühlt Hubraum 398 cm 510 cm Bohrung/Hub 89 / 64 mm 95 / 72 mm Verdichtung 11 : 1...

- Seite 140 10-6 TECHNISCHE DATEN – FAHRGESTELL 400/520 SX, MXC, EXC RACING 2001 400 SX RACING 520 SX RACING 400/520 EXC RACING 400/520 MXC, EXC USA Rahmen Zentralrohrrahmen aus Chrom-Molybdän-Stahlrohren Telegabel White Power – Up Side Down 43 MA Gabel Federweg vorne/hinten 295/320 mm WP Progressive Damping System Federbein, Alu-Hinterradschwinge Hinterradfederung...

- Seite 141 10-7 TECHNISCHE DATEN - MOTOR 250/400/520 SX, MXC, EXC RACING 2002 250 EXC 400 SX 400 MXC 400 EXC 520 SX 520 MXC 520 EXC Motor Bauart 1-Zylinder 4-Takt Otto-Motor mit Ausgleichswelle, flüssigkeitsgekühlt Hubraum 249,6 cm 398 cm 510 cm Bohrung/Hub 75 / 56,5 mm 89 / 64 mm...

- Seite 142 10-8 VERGASER - GRUNDEINSTELLUNG 250 EXC RACING 250 EXC RACING 400 SX RACING 400 EXC RACING 12 kW 8,3 kW 400 MXC/EXC RACING 520 EXC RACING 12,5 kW Vergasertype Keihin CR35 Keihin CR35 Keihin CR39 Keihin CR39 Regulierungsnummer 170401 041200 031299 130799 Hauptdüse...

- Seite 143 10-9 TECHNISCHE DATEN - FAHRGESTELL 250/400/520 SX, MXC, EXC RACING 2002 400/520 SX RACING 250/400/520 EXC RACING 400/520 MXC, EXC USA Rahmen Zentralrohrrahmen aus Chrom-Molybdän-Stahlrohren WP USD 4860 MXMA WP Up Side Down 4357 MXMA Gabel Federweg vorne/hinten 295/320 mm WP Progressive Damping System Federbein, Alu-Hinterradschwinge Hinterradfederung Bremse vorne...

- Seite 144 10-10 TECHNISCHE DATEN - MOTOR 250/450/525 SX, MXC, EXC RACING 2003 250 EXC 450 SX 450 MXC 450 EXC 525 SX 525 MXC 525 EXC Motor Bauart 1-Zylinder 4-Takt Otto-Motor mit Ausgleichswelle, flüssigkeitsgekühlt Hubraum 250 cm 449 cm 448 cm 510 cm Bohrung/Hub 75 / 56,5 mm 95 / 63,4 mm...

- Seite 145 10-11 VERGASER - GRUNDEINSTELLUNG 250 EXC RACING 250 EXC RACING 450 EXC RACING 450 SX RACING Six Days 11 kW 12 KW Vergasertype Keihin FCR-MX 37 Keihin FCR-MX 37 Keihin FCR-MX 39 Keihin FCR-MX 41 Vergaserkennummer 3700A 3700A 3900A 4122A Hauptdüse Düsennadel OBETP...

- Seite 146 10-12 TECHNISCHE DATEN - FAHRGESTELL 250/450/525 SX, MXC, EXC RACING 2003 450/525 SX RACING 250/450/525 EXC RACING 450/525 MXC, EXC USA Rahmen Zentralrohrrahmen aus Chrom-Molybdän-Stahlrohren WP Up Side Down 4860 MXMA Gabel Federweg vorne/hinten 300/335 mm WP Progressive Damping System Federbein, Alu-Hinterradschwinge Hinterradfederung Bremse vorne Scheibenbremse mit gelochter Bremsscheibe Ø...

- Seite 147 10-13 TECHNISCHE DATEN - MOTOR 250/450/525 SX, MXC, EXC RACING 2004 525 EXC 250 EXC 450 SX 450 MXC 450 EXC 525 SX 525 MXC-G USA Motor 525 MXC Desert Bauart 1-Zylinder 4-Takt Otto-Motor mit Ausgleichswelle, flüssigkeitsgekühlt Hubraum 250 cm 449 cm 448 cm 510 cm...

- Seite 148 10-14 VERGASER - GRUNDEINSTELLUNG 250 EXC RACING 250 EXC RACING 250 EXC-G 450 EXC RACING Six Days 11 kW Six Days Vergasertype Keihin FCR-MX 37 Keihin FCR-MX 37 Keihin FCR-MX 37 Keihin FCR-MX 39 Vergaserkennummer 3700A 3700A 3700A 3900A Hauptdüse Düsennadel OBETP OBEKT...

- Seite 149 10-15 TECHNISCHE DATEN - MOTOR 400 EXC,450/525 SMR, 450/540 SXS RACING 2004 MOTOR 400 EXC 450 SMR 525 SMR 450 SXS 540 SXS Bauart 1-Zylinder 4-Takt Otto-Motor mit Ausgleichswelle, flüssigkeitsgekühlt Hubraum 398 cm 450 cm 510 cm 449 cm 534 cm Bohrung/Hub 89/64 mm 95/63,4 mm...

- Seite 150 10-16 VERGASER - GRUNDEINSTELLUNG 400 EXC RACING 450 SMR 525 SMR 450 SXS 540 SXS 12 kW Vergasertype Keihin FCR-MX 39 Keihin FCR-MX 41 Keihin FCR-MX 41 Keihin FCR-MX 41 Keihin FCR-MX 41 Hauptdüse Düsennadel OBDVR OBDTP OBDTP OBDTP OBDTP Leerlaufdüse Hauptluftdüse Leerlaufluftdüse...

- Seite 151 10-17 TECHNISCHE DATEN - FAHRGESTELL 250/450/525 SX, MXC, EXC RACING 2004 450/525 SX 250/450/525 EXC, MXC Desert EU 450/525 MXC-G, EXC-G USA Rahmen Zentralrohrrahmen aus Chrom-Molybdän-Stahlrohren WP Up Side Down 4860 MA Gabel 4860 PA/MA Federweg vorne/hinten 300/335 mm WP Progressive Damping System Federbein, Alu-Hinterradschwinge Hinterradfederung Bremse vorne Scheibenbremse mit gelochter Bremsscheibe Ø...

- Seite 152 10-18 TECHNISCHE DATEN - FAHRGESTELL 400 EXC, 450/525 SMR, 450/540 SXS RACING 2004 FAHRGESTELL 400 EXC 450/525 SMR 450/540 SXS Rahmen Zentralrohrrahmen aus Chrom-Molybdän-Stahlrohren Gabel 4860 PA/MA WP Up Side Down 4860 MA Federweg vorne/hinten 300/335 mm 285/300 mm 300/335 mm Hinterradfederung WP Progressive Damping System Federbein, Alu-Hinterradschwinge Bremse vorne...

- Seite 153 10-19 STANDARD-EINSTELLUNG – GABEL 400 EXC 450/525 SMR 450/540 SXS WP4860MA WP4860MXMA WP4860MXMA 1418Y748 1418Y767 1418Y762 Druckstufendämpfung Zugstufendämpfung Feder 4,2 N/mm 4,6 N/mm 4,4 N/mm Federvorspannung 5 mm 5 mm 513* mm Luftkammerlänge 120 mm 100 mm 110 mm Gabelöl SAE 5 SAE 5 SAE 5...

- Seite 154 10-20 TECHNISCHE DATEN - MOTOR 250/400/450/525 SX,MXC,EXC RACING 2005 MOTOR 250 EXC 400 EXC 450 SX 450 MXC 450 EXC 525 SX 525 MXC-G 525 EXC 525 MXC DESERT Bauart 1-Zylinder 4-Takt Otto-Motor mit Ausgleichswelle, flüssigkeitsgekühlt Hubraum 250 cm 398 cm 449 cm 448 cm 510 cm...

- Seite 155 10-21 VERGASER - GRUNDEINSTELLUNG 250 EXC RACING 400 EXC RACING 400 EXC-G RACING USA 450 EXC RACING EU / AUS EU / AUS EU / AUS 11 kW 12 kW 12 kW Vergasertype Keihin FCR-MX 3700A Keihin FCR-MX 3900C Keihin FCR-MX 3900C Keihin FCR-MX 3900A Hauptdüse Düsennadel OBEKT...

- Seite 156 10-22 TECHNISCHE DATEN - MOTOR 450/525 SMR, 540 SXS, 610 CRATE RACING 2005 MOTOR 450 SMR 525 SMR 450 SXS 540 SXS 610 CRATE Bauart 1-Zylinder 4-Takt Otto-Motor mit Ausgleichswelle, flüssigkeitsgekühlt Hubraum 449,4 cm 449,4 cm 449,4 cm 533,8 cm 612,3 cm Bohrung/Hub 95/63,4 mm...

- Seite 157 10-23 VERGASER - GRUNDEINSTELLUNG 450 SMR 525 SMR 540 SXS 610 CRATE Vergasertype Keihin FCR-MX 4122A Keihin FCR-MX 4125A Keihin FCR-MX 4122A Keihin FCR-MX 4122A Hauptdüse Düsennadel OBDTP OBDTP OBDTP OBDTP Leerlaufdüse Hauptluftdüse Leerlaufluftdüse Nadelposition 4. von oben 4. von oben 4.

- Seite 158 10-24 TECHNISCHE DATEN - FAHRGESTELL 250/400/450/525 SX,MXC, EXC RACING 2005 FAHRGESTELL 450/525 SX 250/400/450/525 EXC/MXC DESERT 450/525 MXC-G, EXC-G USA Rahmen Zentralrohrrahmen aus Chrom-Molybdän-Stahlrohren Gabel 4860 PA/MA WP Up Side Down 4860 MA Federweg vorne/hinten 300/335 mm Hinterradfederung WP Progressive Damping System Federbein, Alu-Hinterradschwinge Bremse vorne Scheibenbremse mit gelochter Bremsscheibe Ø...

- Seite 159 10-25 TECHNISCHE DATEN - FAHRGESTELL 450/525 SMR, 450/540 SXS RACING 2005 FAHRGESTELL 450/525 SMR 450/540 SXS Rahmen Zentralrohrrahmen aus Chrom-Molybdän-Stahlrohren Gabel WP Up Side Down 4860 MA Federweg vorne/hinten 285/300 mm 300/335 mm WP Progressive Damping System Federbein, Alu-Hinterradschwinge Hinterradfederung Bremse vorne Scheibenbremse mit gelochter Bremsscheibe, Bremssattel schwimmend gelagert Ø...

- Seite 160 10-26 TECHNISCHE DATEN - MOTOR SX / XC / EXC RACING 2006 MOTOR 250 EXC 400 EXC 450 SX 450 XC 450 EXC 525 SX 525 XC 525 EXC Bauart 1-Zylinder 4-Takt Otto-Motor mit Ausgleichswelle, flüssigkeitsgekühlt Hubraum 250 cm 398 cm 449 cm 449 cm 448 cm...

- Seite 161 10-27 TECHNISCHE DATEN - MOTOR SMR / SXS 2006 MOTOR 450 SMR 560 SMR 450 SXS 540 SXS Bauart 1-Zylinder 4-Takt Otto-Motor mit Ausgleichswelle, flüssigkeitsgekühlt Hubraum 449 cm 566 cm 449 cm 534 cm Bohrung/Hub 95 / 63,4 mm 100 / 72 mm 95 / 63,4 mm 100 / 68 mm Verdichtung...

- Seite 162 10-28 VERGASER - GRUNDEINSTELLUNG 250 EXC RACING 400 EXC RACING 400 EXC-G RACING 450 EXC RACING EU / AUS Vergasertype – Keihin FCR-MX 3700B FCR-MX 3900D FCR-MX 3900D FCR-MX 3900E Hauptdüse Düsennadel OBEKT OBDVR OBDVR OBDVR Leerlaufdüse Hauptluftdüse Leerlaufluftdüse Nadelposition 3.

- Seite 163 10-29 TECHNISCHE DATEN - FAHRGESTELL SX / XC / EXC RACING 2006 FAHRGESTELL EXC RACING EXC-G RACING / XC-G RACING XC DESERT RACING EXC RACING SIX DAYS Rahmen Zentralrohrrahmen aus Chrom-Molybdän-Stahlrohren Gabel WP – Up Side Down 4860 Gabelversatz (Nachlauf) verstellbar 18mm/20mm 20mm EXC-G / 525 XC-G - 20mm EXC SIX DAYS / 450 XC-G -...

- Seite 164 10-30 TECHNISCHE DATEN - FAHRGESTELL SMR / SXS RACING 2006 FAHRGESTELL Rahmen Zentralrohrrahmen aus Chrom-Molybdän-Stahlrohren Gabel WP – Up Side Down 4860 Gabelversatz (Nachlauf) verstellbar 18mm/20mm verstellbar 17,5mm/20,5mm Federweg vorne/hinten 285/310 mm 300/335 mm Hinterradfederung WP PDS 5018 (Progressive Damping System) Federbein, Alu-Hinterradschwinge Bremse vorne Scheibenbremse mit gelochter Bremsscheibe Scheibenbremse mit gelochter Bremsscheibe...

- Seite 165 10-31 STANDARD-EINSTELLUNG – GABEL EXC / EXC-G XC DESERT RACING WP 4860 MXMA PA WP 4860 MXMA WP 4860 MXMA PA CC 14.18.7B.05 14.18.7B.06 14.18.7B.16 Druckstufendämpfung Zugstufendämpfung Feder 4,6 N/mm 4,2 N/mm 4,6 N/mm Federvorspannung 5 mm 5 mm 5,5 mm Luftkammerlänge 100 mm 110 mm...

- Seite 166 10-32 EINBAUSPIELE, VERSCHLEISSGRENZEN Kurbelwelle Axialspiel 0,25 - 0,35 mm Kurbelzapfenschlag max. 0,12 mm Kurbelwellenwangen - Außenmaß messen 65 mm ± 0,05 mm Pleuellager Radialspiel max. 0,05 mm Axialspiel max. 1,10 mm Zylinder 250 EXC Bohrung Durchmesser Größe I 75,000 - 75,012 mm Bohrung Durchmesser Größe II 75,013 - 75,025 mm Zylinder 400 SX/MXC/EXC, 450 EXC/MXC...

- Seite 167 10-33 EINBAUSPIELE, VERSCHLEISSGRENZEN Ventile Dichtsitzbreite Einlaß max. 1,50 mm Dichtsitzbreite Auslaß max. 2,00 mm Federnunterlage min. 0,4 mm (neu 0,5 mm) Ventilfedern 400/520,450/525 EXC/MXC/XC Mindestlänge der äußeren Feder 39,20 mm Mindestlänge der inneren Feder 36,45 mm Ventilfedern konisch 250 EXC Mindestlänge 37,70 mm Ventilfedern konisch 450/525/560 SX/SMR Mindestlänge...

- Seite 168 10-34 ANZUGSDREHMOMENTE - MOTOR SK-Bundschrauben Kupplungsdeckel, Zündungsdeckel 10 Nm SK-Bundschrauben Gehäuse gefettet + 10 Nm Ölablassschraube M12x1,5 20 Nm ISK-Verschlussschraube Ölsieb kurz M16x1,5 geölt + 10 Nm SK-Verschlussschraube Ölsieb lang M20x1,5 15 Nm SK-Bundschraube Ölfilterdeckel 6 Nm Verschlussschraube Überdruckventil M12x1,5 20 Nm Düsenschraube und Hohlschraube Ölleitung 10 Nm...

- Seite 169 10-35 ANZUGSDREHMOMENTE - FAHRGESTELL SK-Bundschraube Steckachse vorne M24x1,5 40 Nm SK-Bundschrauben Bremszange vorne Loctite 243 + 25 Nm SK-Bundschraube Bremszange radial M10x1,25 Loctite 243 + 40 Nm SK-Bundschrauben Bremsscheibe vorne/hinten bis Modell 2005 Loctite 243 + 10 Nm SK-Bundschrauben Bremsscheibe vorne/hinten ab Modell 2006 Loctite 243 + 14 Nm SK-Klemmschrauben Gabelbrücke oben Modell 2004 Loctite 243 + 20 Nm...

-

Seite 171: Schmier- Und Wartungstabelle

11-1 SCHMIER- UND WARTUNGSTABELLE INHALT MODELL 2000 ..........11-2 MODELL 2001 . - Seite 172 11-2 SCHMIER- UND WARTUNGSTABELLE Fahrer Fachwerkstätte 11.99 400/520 SX RACING 400/520 EXC RACING BEI SPORTEINSATZ IST DER 15 STUNDEN SERVICE NACH JEDEM RENNEN DURCHZUFÜHREN Motorölstand kontrollieren Motoröl wechseln Ölsiebe und Magneten der Ablaßschrauben bei Motorölwechsel reinigen Kurzen und langen Ölfiltereinsatz wechseln Ölleitung auf Beschädigungen prüfen Ventilspiel kontrollieren und nötigenfalls einstellen Zündkerze wechseln...

-

Seite 173: Modell 2000

Kleiner Wartungskit Kleiner Wartungskit – Kleiner Wartungskit – Kleiner Wartungskit Großer Wartungskit Kleiner Wartungskit Großer Wartungskit Teilenummern der Wartungskits - Modell 2000 Wartungskit Klein 400/520: 590.12.099.044 Wartungskit Gross 400: 595.12.099.144 Wartungskit Gross 520: 590.12.099.144 KTM-TECHNIK INFORMATION Nr: 0003/30/02-D unbedingt beachten!!! -

Seite 174: Schmier- Und Wartungstabelle 2001

BEI SPORTEINSATZ IST DER 15 STUNDEN SERVICE NACH JEDEM RENNEN DURCHZUFÜHREN! . 15 L AUFLEISTUNG FÜR DIE NSPEKTIONSINTERVALLE SOLLTE KEINESFALLS UM MEHR ALS TUNDEN BZW ITER RAFTSTOFF ÜBERSCHRITTEN WERDEN KTM-F ARTUNGSARBEITEN DER ACHWERKSTÄTTE ERSETZEN NICHT DIE ONTROLL FLEGEARBEITEN DES AHRERS... -

Seite 175: Modell 2001

Großer Wartungskit Kleiner Wartungskit Großer Wartungskit Kleiner Wartungskit – Kleiner Wartungskit – Großer Wartungskit Kleiner Wartungskit Großer Wartungskit Kleiner Wartungskit Teilenummern der Wartungskits - Modell 2001 Wartungskit Klein 400/520: 590.12.199.044 Wartungskit Gross 400/520: 590.12.199.144 KTM-TECHNIK INFORMATION Nr: 0011/30/05-D unbedingt beachten!!! -

Seite 176: Schmier- Und Wartungstabelle 2002

BEI SPORTEINSATZ IST DER 15 STUNDEN SERVICE NACH JEDEM RENNEN DURCHZUFÜHREN! . 15 L AUFLEISTUNG FÜR DIE NSPEKTIONSINTERVALLE SOLLTE KEINESFALLS UM MEHR ALS TUNDEN BZW ITER RAFTSTOFF ÜBERSCHRITTEN WERDEN KTM-F ARTUNGSARBEITEN DER ACHWERKSTÄTTE ERSETZEN NICHT DIE ONTROLL FLEGEARBEITEN DES AHRERS... - Seite 177 Blanke Metallteile (Brems- und Auspuffanlage ausgenommen) mit Korrosionsschutzmitteln auf Wachsbasis behandeln Zünd-/Lenkschloß und Lichtschalter mit Kontaktspray behandeln Alle Schrauben, Muttern und Schlauchklemmen regelmäßig auf Festsitz prüfen Ü 250/400/520 R KTM F MPFOHLENE BERPRÜFUNGEN ACING OTOR DURCH DIE ACHWERKSTÄTTE KTM F USATZAUFTRAG FÜR DIE...

-

Seite 178: Schmier- Und Wartungstabelle 2003

BEI SPORTEINSATZ IST DER 15 STUNDEN SERVICE NACH JEDEM RENNEN DURCHZUFÜHREN! . 15 L AUFLEISTUNG FÜR DIE NSPEKTIONSINTERVALLE SOLLTE KEINESFALLS UM MEHR ALS TUNDEN BZW ITER RAFTSTOFF ÜBERSCHRITTEN WERDEN KTM-F ARTUNGSARBEITEN DER ACHWERKSTÄTTE ERSETZEN NICHT DIE ONTROLL FLEGEARBEITEN DES AHRERS... - Seite 179 11-9 URCHFÜHRUNG VON DRINGENDEN ONTROLL FLEGEARBEITEN DURCH DEN AHRER Vor jeder Nach jeder Bei Gelände- Inbetriebnahme Reinigung einsatz Ölstand kontrollieren Bremsflüssigkeitsstand kontrollieren Bremsbeläge auf Verschleiß prüfen Beleuchtungseinrichtung auf Funktion prüfen Signalhorn auf Funktion prüfen Seilzüge und Nippel schmieren und einstellen Gabelbeine regelmäßig entlüften Staubmanschetten regelmäßig abziehen und reinigen Kette reinigen und schmieren, Spannung überprüfen bzw.

- Seite 180 11-10 Ü 250/450/525 R MPFOHLENE BERPRÜFUNGEN ACING OTOR KTM F NDURO ETTBEWERBSEINSATZ DURCH DIE ACHWERKSTÄTTE KTM F USATZAUFTRAG FÜR DIE ACHWERKSTÄTTE 100 Liter Kraftstoffverbrauch sind etwa 15 Betriebsstunden gleichzusetzen Verschleiss Kupplungslamellen prüfen Länge Kupplungsfedern prüfen Verschleiss Zylinder und Kolben prüfen Verschleiss Nut Kolbenbolzensicherung (Sichtprüfung)

- Seite 181 11-11 Ü 250/450/525 R MPFOHLENE BERPRÜFUNGEN ACING OTOR KTM F OBBY NDUROEINSATZ DURCH DIE ACHWERKSTÄTTE KTM F USATZAUFTRAG FÜR DIE ACHWERKSTÄTTE 100 Liter Kraftstoffverbrauch sind etwa 15 Betriebsstunden gleichzusetzen Verschleiss Kupplungslamellen prüfen Länge Kupplungsfedern prüfen Verschleiss Zylinder und Kolben prüfen Verschleiss Nut Kolbenbolzensicherung (Sichtprüfung)

-

Seite 182: Schmier- Und Wartungstabelle 2004

BEI SPORTEINSATZ IST DER 15 STUNDEN SERVICE NACH JEDEM RENNEN DURCHZUFÜHREN! . 15 L AUFLEISTUNG FÜR DIE NSPEKTIONSINTERVALLE SOLLTE KEINESFALLS UM MEHR ALS TUNDEN BZW ITER RAFTSTOFF ÜBERSCHRITTEN WERDEN KTM-F ARTUNGSARBEITEN DER ACHWERKSTÄTTE ERSETZEN NICHT DIE ONTROLL FLEGEARBEITEN DES AHRERS... - Seite 183 11-13 URCHFÜHRUNG VON DRINGENDEN ONTROLL FLEGEARBEITEN DURCH DEN AHRER Vor jeder Nach jeder Bei Gelände- Inbetriebnahme Reinigung einsatz Ölstand kontrollieren Bremsflüssigkeitsstand kontrollieren Bremsbeläge auf Verschleiß prüfen Beleuchtungseinrichtung auf Funktion prüfen Signalhorn auf Funktion prüfen Seilzüge und Nippel schmieren und einstellen Gabelbeine regelmäßig entlüften Staubmanschetten regelmäßig abziehen und reinigen Kette reinigen und schmieren, Spannung überprüfen bzw.

- Seite 184 11-14 Ü 250/450/525 R MPFOHLENE BERPRÜFUNGEN ACING OTOR KTM F NDURO ETTBEWERBSEINSATZ DURCH DIE ACHWERKSTÄTTE KTM F USATZAUFTRAG FÜR DIE ACHWERKSTÄTTE 100 Liter Kraftstoffverbrauch sind etwa 15 Betriebsstunden gleichzusetzen Verschleiss Kupplungslamellen prüfen Länge Kupplungsfedern prüfen Verschleiss Zylinder und Kolben prüfen Verschleiss Nut Kolbenbolzensicherung (Sichtprüfung)

- Seite 185 11-15 Ü 250/450/525 R MPFOHLENE BERPRÜFUNGEN ACING OTOR KTM F OBBY NDUROEINSATZ DURCH DIE ACHWERKSTÄTTE KTM F USATZAUFTRAG FÜR DIE ACHWERKSTÄTTE 100 Liter Kraftstoffverbrauch sind etwa 15 Betriebsstunden gleichzusetzen Verschleiss Kupplungslamellen prüfen Länge Kupplungsfedern prüfen Verschleiss Zylinder und Kolben prüfen Verschleiss Nut Kolbenbolzensicherung (Sichtprüfung)

- Seite 186 BEI SPORTEINSATZ IST DER 15 STUNDEN SERVICE NACH JEDEM RENNEN DURCHZUFÜHREN! Die Laufleistung für die Inspektionsintervalle sollte keinesfalls um mehr als 2 Stunden bzw. 15 Liter Kraftstoff überschritten werden. Wartungsarbeiten der KTM-Fachwerkstätte ersetzen nicht die Kontroll- und Pflegearbeiten des Fahrers!

- Seite 187 11-17 DURCHFÜHRUNG VON DRINGENDEN KONTROLL- UND PFLEGEARBEITEN DURCH DEN FAHRER Vor jeder Nach jeder Bei Gelände- Inbetriebnahme Reinigung einsatz Ölstand kontrollieren Bremsflüssigkeitsstand kontrollieren Bremsbeläge auf Verschleiß prüfen Beleuchtungseinrichtung auf Funktion prüfen Signalhorn auf Funktion prüfen Seilzüge und Nippel schmieren und einstellen Gabelbeine regelmäßig entlüften Staubmanschetten regelmäßig abziehen und reinigen Kette reinigen und schmieren, Spannung überprüfen bzw.

- Seite 188 11-18 EMPFOHLENE ÜBERPRÜFUNGEN AM 250-610 RACING MOTOR IM ENDURO - WETTBEWERBSEINSATZ DURCH DIE KTM FACHWERKSTÄTTE (ZUSATZAUFTRAG FÜR DIE KTM FACHWERKSTÄTTE) Stunden Stunden Stunden Stunden Stunden Stunden Stunden 100 Liter Kraftstoffverbrauch sind etwa 15 Betriebsstunden gleichzusetzen Liter Liter Liter Liter Liter...

- Seite 189 BEI SPORTEINSATZ IST DER 15 STUNDEN SERVICE NACH JEDEM RENNEN DURCHZUFÜHREN! Die Laufleistung für die Inspektionsintervalle sollte keinesfalls um mehr als 2 Stunden bzw. 15 Liter Kraftstoff überschritten werden. Wartungsarbeiten der KTM-Fachwerkstätte ersetzen nicht die Kontroll- und Pflegearbeiten des Fahrers!

- Seite 190 11-20 DURCHFÜHRUNG VON DRINGENDEN KONTROLL- UND PFLEGEARBEITEN DURCH DEN FAHRER Vor jeder Nach Mindestens Inbetrieb- jeder Gelände- nahme Reinigung einsatz jährlich Ölstand kontrollieren Bremsflüssigkeitsstand kontrollieren Bremsbeläge auf Verschleiß prüfen Beleuchtungseinrichtung auf Funktion prüfen Signalhorn auf Funktion prüfen Seilzüge und Nippel schmieren und einstellen Gabelbeine regelmäßig entlüften Staubmanschetten regelmäßig abziehen und reinigen Kette reinigen und schmieren, Spannung überprüfen bzw.

- Seite 191 11-21 WICHTIGE ÜBERPRÜFUNGEN BZW. WARTUNGSARBEITEN DIE BEIM WETTBEWERBS-EINSATZ DURCH DIE KTM FACHWERKSTÄTTE DURCHGEFÜHRT WERDEN MÜSSEN (ZUSATZAUFTRAG FÜR DIE KTM FACHWERKSTÄTTE) nach nach nach jeweils jeweils jeweils 100 Liter Kraftstoffverbrauch sind etwa 15 Betriebsstunden gleichzusetzen 15 Std / 30 Std /...

- Seite 192 11-22 WICHTIGE ÜBERPRÜFUNGEN BZW. WARTUNGSARBEITEN DIE BEIM HOBBY-EINSATZ DURCH DIE KTM FACHWERKSTÄTTE DURCHGEFÜHRT WERDEN MÜSSEN (ZUSATZAUFTRAG FÜR DIE KTM FACHWERKSTÄTTE) nach nach nach jeweils jeweils jeweils 30 Std / 60 Std / 90 Std / 100 Liter Kraftstoffverbrauch sind etwa 15 Betriebsstunden gleichzusetzen...

-

Seite 193: Modell 2002

12-1 SCHALTPLÄNE INHALT MODELL 2000 USA ............12-2 EUROPA . - Seite 195 12-2...

- Seite 196 12-3...

- Seite 197 12-4...

- Seite 198 12-5...

- Seite 199 12-6...

- Seite 200 12-7...

- Seite 201 12-8...

- Seite 202 12-9 Modell: 250/400/520 EXC RACING...

- Seite 203 12-10...

- Seite 204 12-11...

- Seite 205 12-12...

- Seite 206 12-13 2003 250/450/525 EXC Racing...

- Seite 207 12-14 headlight multi-func.-digital-speedometer ye-bl bl-wh bu-wh ye-bl re-wh re-bl ye-re wh-re black ye-re re-bl wh-re re-wh ye-re rear light/brakelight...

- Seite 208 12-15 position light headlight multi-func.-digital-speedometer driving light lamp flasher control lamp front brake switch ye-bl bl-wh ye-re ye-re ye-re bu-wh ye-bl re-wh re-bl ye-bl ye-re wh-re black ye-re re-bl wh-re re-wh ye-re wh-gn rear light/brakelight...

- Seite 209 12-16 red-white red-black...

- Seite 210 12-17...

- Seite 211 12-18 headlight multi-func.-digital-speedometer ye-bl bl-wh bu-wh ye-bl re-wh re-bl ye-re wh-re black ye-re re-bl wh-re re-wh ye-re rear light/brakelight...

- Seite 212 12-19...

- Seite 213 12-20 headlight multi-func.-digital-speedometer driving light lamp flasher control lamp front brake switch ye-bl bl-wh ye-re ye-re ye-re bu-wh ye-bl re-wh re-bl ye-bl ye-re wh-re black ye-re re-bl wh-re re-wh ye-re wh-gn rear light/brakelight...

- Seite 214 12-21 headlight multi-func.-digital-speedometer driving light lamp flasher control lamp front brake switch C_CX/2 C_CZ/3 C_DB/4 C_CW/2 C_CY/3 C_DA/4 C_AK1/2 C_CW2/2 C_CW3/2 C_DG/4 C_AH1/2 C_CX2/2 C_CX3/2 C_BP/4 ye-bl C_BA/1 bl-wh C_BF/1 ye-re ye-re ye-re bu-wh ye-bl re-wh re-bl C_BA2/1 ye-bl ye-re wh-re black ye-re...

- Seite 215 12-22 ye-bl C_BA/1 bl-wh C_BF/1 bu-wh ye-re ye-bl re-wh re-bl ye-re C_BA2/1 ye-bl ye-re re-wh black re-bl re-wh re-wh C_CR/1 ye-re C_CR1/1 C_CA/4 C_CE/4...

- Seite 216 12-23 multi-func.-digital-speedometer C_CX/2 C_CZ/3 C_DB/4 C_CW/2 C_CY/3 C_DA/4 front rear brake switch brake switch C_AK1/2 C_AK/2 C_AH1/2 C_AH/2 gn-wh...

- Seite 217 12-24 C_BO/2 C_BV/2 C_AH2/2 flasher relay left front flasher left rear flasher right front flasher right rear flasher...

- Seite 218 12-25 ye-re C_BV/2 C_BO/2 ye-re ye-re ye-re ye-re ye-re ye-re...

- Seite 219 12-26 C_BV/2 C_BO/2 br-bl...

- Seite 220 12-27 g i l c t i c t i c t i c t i c t i c t i...

- Seite 221 12-28 ENGLISH DEUTSCH ITALIANO Battery Batterie Batteria Cooling fan Lüftermotor Motorino ventola Driving light lamp Fernlichtkontrolle spia abbagliante Flasher control lamp Blinkerkontrolle spia lampeggiatori Flasher relay Blinkerrelais Relè indicatori Front brake switch vorderer Bremslichtschalter Interruttore luce ant. di stop Generator Generator Generatore Lenkerschalter für Kombiinstrument...

- Seite 222 12-29 ENGLISH FRANCAIS ESPANOL Battery Batterie Batería Cooling fan Ventilateur Motor del ventilador Driving light lamp temoin feu route lampara aviso luces largas Flasher relay Relais de clignotants Relé de la luz intermitente Flasher control lamp temoin de clignoteur lampara aviso intermitentes Front brake switch Contacteur de frein avant Interruptor de luz del freno delantero...