Inhaltszusammenfassung für KTM 950 ADVENTURE 2003

- Seite 1 950ADVENTURE2003 REPARATURANLEITUNG REPAIR MANUAL MANUALE DI RIPARAZIONE MANUEL DE RÉPARATION MANUAL DE REPARACIÓN KTM Group Partner...

- Seite 3 950ADVENTURE REPARATUR ANLEITUNG...

-

Seite 5: Serviceinformationen

1 SERVICE-INFORMATIONEN 2 ALLGEMEINES 3 MOTOR AUSBAUEN UND EINBAUEN 4 MOTOR ZERLEGEN 5 ARBEITEN AN DEN EINZELNEN TEILEN 6 MOTOR ZUSAMMENBAUEN 7 ELEKTRISCHE ANLAGE 8 KRAFTSTOFFSYSTEM 9 FEHLERSUCHE 10 FAHRGESTELL 11 TECHNISCHE DATEN 12 SCHMIER- UND WARTUNGSTABELLE 13 SCHALTPLÄNE... -

Seite 7: Wichtige Information

ICHTIGE NFORMATION DIE KTM-REPARATURANLEITUNG IN LOSEBLATT-FORM EINORDNEN DER REPARATURANLEITUNG IN DIE RINGMAPPE – Geben Sie das Register (3.205.44) in die Ringmappe. – Schieben Sie die Titelseite der Reparaturanleitung (210x297 mm) in die transparente Außentasche der Ringmappe. – Schieben Sie das Rückenschild (170x45 mm) in die transparente Tasche am Rücken der Ringmappe. - Seite 9 Der Motor kann die an ihn gestellten Forderungen auf Dauer nur dann sicher erfüllen, wenn die vorgeschriebenen Servicearbeiten regelmässig und fachgerecht durchgeführt werden. Die ISO 9001- Zertifizierung des Qualitätssystems der KTM Sportmotorcycle AG ist der Beginn einer ständig andauernden Überarbeitung unseres Qualitätsplans für eine bessere Zukunft.

-

Seite 11: Rückmeldung Für Reparaturanleitungen

RÜCKMELDUNG FÜR REPARATURANLEITUNGEN Wir sind bemüht, unsere Reparaturanleitungen so fehlerfrei wie möglich zu erstellen, trotzdem kann es vorkommen, daß sich der eine oder andere Fehler einschleicht. Um die Qualität unserer Reparaturanleitungen weiter zu verbessern, bitten wir jeden Mechaniker und Meister um Mitarbeit: Sollten Sie Fehler oder Ungenauigkeiten in einer Reparaturanleitung bemerken –... -

Seite 13: Inhaltsverzeichnis

ALLGEMEINES INHALT ÖLSYSTEM ..........2-2 ANSAUGSYSTEM . -

Seite 15: Ölsystem

Ölsystem 950 Adventure 2003 Die Druckpumpe saugt aus dem Öltank durch das Ölsieb und das Ölrückflußventil Motoröl pumpt vorbei Überdruckventil durch den Ölfilter in den Ringkanal Durch Bohrungen in der Kurbelwelle werden die Hauptlager , die Pleuellager und die Spritzdüse (vordere Steuerkette) mit Öl... -

Seite 16: Ansaugsystem

Ansaugsystem Die Frischluft wird durch den Ansaugschnorchel in den Filterkasten, vorbei an den Vergasern durch den Luftfilter gesaugt. Die gereinigte Luft gelangt durch die Vergaser und Ansaugkanäle in den Brennraum. - Seite 17 Sekundär-Luft-System Durch das Sekundär-Luft-System wird dem Abgas im Auslaßkanal Frischluft zugeführt, wodurch es zu einer Nachverbrennung (Oxidation) der Abgase kommt. Eine Leitung führt vom Filterkasten zum Steuerventil , welches öffnet, sobald die Drosselklappen geöffnet werden. Die Leitung führt weiter zu den Membranventilen in den Zylinderköpfen, die durch Druckpulsation im Abgassystem betätigt werden.

-

Seite 18: Kühlsystem

Kühlsystem Thermostat geschlossen Liegt die Temperatur der Kühlflüssigkeit unter 75°C, ist der Thermostat geschlossen. Die Kühlflüssigkeit wird von der Wasserpumpe durch die Zylinder und Zylinderköpfe und den Thermostat gepumpt. Thermostat geöffnet Bei 75°C öffnet der Thermostat . Die Kühlflüssigkeit wird von der Wasserpumpe durch die Zylinder und Zylinderköpfe , den Aluminiumkühler... -

Seite 19: Spezialwerkzeuge Fahrgestell

SPEZIALWERKZEUGE – FAHRGESTELL TEILENUMMER BEZEICHNUNG 151.12.017.000 Lagerauszieher 584.29.086.000 Preßwerkzeug für Schwingarmlager 584.29.089.000 Werkzeugaufnahme Fahrgestell. 584.29.091.000 Einpreßwerkzeug für Lagersitz / Radlager hinten 584.29.092.000 Ausschlagwerkzeug für Lagersitz 600.03.022.000 Mittelständer 600.10.013.000 Hülse für Preßwerkzeug für Schwingarmlager 600.29.018.000 Einsatz für Lagerauszieher 600.29.020.000 Kettennietwerkzeug 600.29.055.000 Arretierung Mittelständer 600.29.055.100 Rangierwagenheberaufsatz... - Seite 20 cm cn cs ct dk...

-

Seite 21: Spezialwerkzeuge Motor

SPEZIALWERKZEUGE – MOTOR TEILENUMMER BEZEICHNUNG 309098 Silikondichtmasse Three-Bond 0113 080802 Motorblockadeschraube 151.12.017.000 Lagerauszieher 503.29.050.000 Entlüftungsspritze für hydraulische Kupplung 560.12.001.000 Universal-Montagebock 584.29.059.000 Loctite 648 grün 20 ml 585.29.005.000 Montagehülse für Wellendichtring der Wasserpumpe 590.29.019.000 Ventilfederheber 590.29.026.006 Grenzlehrdorn für Ventilführung 6,05 mm 590.29.041.000 Fühlerlehre für Ventilspiel 6 899 785... -

Seite 22: Ölstand Der Hydraulischen Kupplung Prüfen

Ölstand der hydraulischen Kupplung prüfen Zum Prüfen des Ölstandes im Geberzylinder der Kupplung muß der Deckel abgenommen werden. Dazu Schrauben entfernen und Deckel samt Gummibalg abnehmen. Der Ölpegel sollte bei waagrecht stehendem Geberzylinder 4 mm unter der Oberkante liegen. Nötigenfalls biologisch abbaubares Hydrauliköl SAE 10 (z.B. Motorex Kupplungs-Fluid 75) nachfüllen. -

Seite 23: Motor Ausbauen Und Einbauen

MOTOR AUSBAUEN UND EINBAUEN INHALT MOTOR AUSBAUEN ......... .3-2 MOTOR EINBAUEN . -

Seite 25: Motor Ausbauen

Motor ausbauen – Mittelständer 600.03.022.000 am Rahmen anschrauben Fahrzeug auf einem ebenen festen Untergrund aufbocken. – Linken Anschlaggummi ausbauen und Mittelständer mit der Arretierung 600.29.055.000 blockieren HINWEIS: wenn ein Mittelständer vorhanden ist, kann dieser verwendet werden. – Sitzbankschloß mit dem Zündschlüssel öffnen und abnehmen. –... - Seite 26 – Schrauben abschrauben und Ansaugschnorchel mit Rahmen vom Luftfilterkasten abnehmen. – Entlüftungs- und EPC-Schlauch abziehen und obere Luftfilterkasten- hälfte entfernen. – Ansaugtrichter im Uhrzeigersinn verdrehen und abnehmen, Luftfilter entfernen. – Beide Seitendeckel des Luftfilterkasten-Unterteils abschrauben und die Schellen der Vergasermanschetten lösen. –...

- Seite 27 – Elektrische Anschlüsse von Lüftermotor und Temperaturschalter abstecken. – Kühlflüssigkeit aus Kühler und Motor ablassen: siehe Seite 12-16. – Wasserschläuche Kühler abmontieren (Spezialzange 600.29.057.100) und Kühler abschrauben HINWEIS: Lüfter und Kühlerschutz müssen nicht vom Kühler abmontiert werden. – Ölleitungen Öltank Ventildeckeln Rückförderleitung abziehen (Spezialzange 600.29.57.100),...

- Seite 28 – Mutter der Steckachse lösen, Steckachse des Hinterrads herausziehen, die Kette vom Kettenrad nehmen und seitlich über die Halterung legen. Kette vom Kettenritzel nehmen. – Stecker trennen. – Motorentlüftungsschlauch abnehmen, Schlauchbinder entsorgen. – Starter-Pluskabel am Startermotor abschrauben und Kabelstrang ausfädeln. –...

- Seite 29 – Aufsatz 600.29.055.100 mit Rangierwagenheber am Motor positionieren, den Bolzen der Motorstütze vorne durchstecken und mit der Mutter sichern. Eine Schraube der Seitenständer- befestigung hinten einschrauben und Motor leicht anheben. – Schraube entfernen und Fußbremshebel zur Seite schwenken. – Massekabelanschluß abschrauben.

-

Seite 30: Motor Einbauen

Motor einbauen – Wasser-, SLS- und Unterdruckschläuche vor dem Einbau am Motor anbringen (Öttiger-Klemmen - Spezialzange 600.29.057.000 bzw Federbandschellen - Spezialzange 600.29.057.100) – Schwingarm positionieren und mit dem Schwingarmbolzen rechts und einem passenden Rohr links fixieren. – Motor mit Rangierwagenheber in den Rahmen heben, Dichtscheibe des hinteren Auspuff-Flanschs nicht vergessen, falls notwendig mit etwas Kupferpaste sichern. - Seite 31 – Die vordere Ölleitung mit neuen O-Ringen montieren, Schrauben anziehen. – Seitliche Stützen mit dem Batteriekasten am Motor positionieren, den Bolzen durchstecken und Mutter montieren. – Schrauben ( M10x23) einschrauben, falls nötig den Motor leicht anheben. Mutter und Schrauben mit 45 Nm anziehen. –...

- Seite 32 – Kette über Ritzel und Kettenrad legen, Hinterrad anheben und die Steckachse durchschieben. – Hinterrad nach vor drücken, damit der Kettenspanner anliegt und Mutter der Steckachse mit 120 Nm anziehen. – Fußbremshebel betätigen, damit die Bremsklötze wieder an der Bremsscheibe anliegen. –...

- Seite 33 3-10 – Kühler zusammen mit dem Lüfter und dem Kühlerschutz anschrauben , Schrauben mit 10 Nm anziehen. – Wasserschläuche Kühler montieren (Spezialzange 600.29.057.100) – Elektrische Anschlüssse von Lüftermotor und Temperaturschalter anstecken. – Hinteren Auspuffkrümmer am Zylinderkopf anschrauben. – Vorderen Auspuffkrümmer in das hintere Auspuffrohr stecken, mit der Dichtscheibe am vorderen Zylinderkopf montieren und Auspuffmuttern anziehen.

- Seite 34 3-11 – Obere Batterieabdeckung einhängen und Batterie mit Batteriehülle in das Batteriefach schieben. – Vordere Klappe des Batteriefachs einhängen und die beiden Batteriekabel zusammen mit den Anschlüssen der vorderen Klappe anschließen (mit dem Plus-Kabel beginnen). – Vordere Klappe des Batteriefachs verschließen. –...

- Seite 35 MOTOR ZERLEGEN INHALT VENTILDECKEL ..........4-2 KERZENSCHACHTEINSÄTZE .

-

Seite 37: Ventildeckel

Bevor der Motor zerlegt wird, sollte er außen gründlich gereinigt werden. – Motor mit Spezialwerkzeug 600.29.002.000 in den Motorbock einspannen. Ventildeckel – Zündkerzenstecker herausziehen. – Zündkerzen mit Spezialwerkzeug 600.29.073.000 herausschrauben. – Schrauben der Ventildeckel abschrauben, beide Ventildeckel abnehmen. – Dichtungen der Schrauben, der Ventildeckel und der Kerzenschächte abnehmen. -

Seite 38: Zylinder Hinten Auf Ot Stellen

Zylinder hinten auf OT stellen – Den Stopfen aus dem Generatordeckel herausschrauben um die Kurbelwelle drehen zu können. – Kurbelwelle gegen den Uhrzeiger verdrehen, bis der hintere Zylinder auf OT steht, dafür müssen die Markierungen (Kreuze) der Nockenwellenräder Zylinderkopfoberfläche außen abschließen. -

Seite 39: Kettenspanner Zylinder Hinten

Kettenspanner Zylinder hinten – Schraube des Kettenspanners herausschrauben. HINWEIS: vor dem Ausbau sollte die Vorspannung des Kettenspanner- elements gemessen werden: – Schraube des Kettenspanners an das Kettenspannerelement anlegen ohne die Feder zusammenzudrücken. – Abstand zwischen Dichtscheibe und Zylinderkopf messen. Der gemessene Wert muß zwischen 6 mm und 11 mm liegen, bei kleinerem Meßwert liegt die Ursache bei einer verschlissenen Spannschiene oder einer übermäßig gelängten Steuerkette, bei Überschreitung wurde der Motor gegen die Laufrichtung auf OT... -

Seite 40: Steuerdoppelrad

Steuerdoppelrad – Steuerdoppelrad nach oben aus dem Zylinderkopf herausnehmen, die Kette in den Schacht fallen lassen. Zylinderkopf hinten mit Zylinder – Die äußere Mutter abnehmen – Zylinderkopfmuttern über Kreuz lösen, für die innenliegenden Muttern ist die Spezialnuß 600.29.083.000 notwendig. – Zylinderkopf mit dem Zylinder nur so weit nach oben ziehen, daß die Kolbenbolzensicherung auf der Generatorseite mit einem geeigneten Schraubenzieher aus der Nut herausgenommen werden kann. -

Seite 41: Nockenwellen Zylinder Vorne

Nockenwellen Zylinder vorne – Vor dem Ausbau der Nockenwellen sollte das Ventilspiel kontrolliert und das Ergebnis aufgeschrieben werden. Ventilspiel: Einlaß 0,125 - 0,175 mm Auslaß 0,225 - 0,275 mm – Schrauben der Nockenwellenlagerbrücke vom vorderen Zylinder lösen und Nockenwellenlagerbrücke vorsichtig abnehmen. VORSICHT ÖSEN CHRAUBEN... -

Seite 42: Steuerkette Zylinder Vorne

Steuerkette Zylinder vorne – Lagerbolzen des Steuerdoppelrads lösen und zusammen mit dem Nadelkranz aus dem Zylinderkopf herausziehen. Das Steuerdoppelrad rutscht dabei leicht nach unten und die Steuerkette wird entlastet. – O-Ring des Lagerbolzens entfernen. – Mit einem Drahthaken , der aus einem Stück Schweißdraht gebogen werden kann, die Steuerkette seitlich nach innen von der Ketten-Verzahnung... -

Seite 43: Wasserpumpe

Wasserpumpe – Wasserpumpendeckel abnehmen, O-Ring-Dichtung entsorgen. HINWEIS: der Wasserpumpendeckel wird mit 2 Paßhülsen zentriert, diese ebenfalls abnehmen. – Wasserpumpenrad mit Spezialwerkzeug 600.29.082.000 halten, Schraube entfernen und Wasserpumpenrad von der Welle abziehen. HINWEIS: – die Schraube und das Rad der Wasserpumpe müssen nur dann abgenommen werden, wenn die Wasserpumpe überholt werden soll. -

Seite 44: Kupplung

Kupplung – Schrauben der Kupplungsfedern über Kreuz entspannen und Druckkappe abnehmen. – Druckstange der Kupplung herausziehen. – einen Drahthaken in die Ausnehmung der Kupplungslamellen stecken und alle Kupplungslamellen aus dem Kupplungskorb herausziehen. HINWEIS: der Federring und der Stützring verbleiben in der Kupplung, sie werden zusammen mit dem Mitnehmer abgenommen und können dann leicht entfernt werden. -

Seite 45: Primärritzel Und Kupplung

4-10 Primärritzel und Kupplung Bei einer kompletten Motordemontage wird das Primärritzel vor dem Kupplungskorb abgenommen: – Spezialwerkzeug 0113 080802 (Motorblockadeschraube) montieren und Kurbelwelle im OT des vorderen oder hinteren Zylinders blockieren. – Impulsgeber abschrauben. – Mutter des Primärritzels (Schlüsselweite 46 mm, Linksgewinde!) lösen und mit Scheibe abnehmen. -

Seite 46: Generatordeckel

4-11 Generatordeckel – Alle Schrauben des Generatordeckels mit Ausnahme der Schraube der Starterzwischenradwelle lösen und Generatordeckel abnehmen, Paßhülsen nicht verlieren, Dichtung entsorgen. HINWEIS: die magnetische Haltekraft des Rotors verhindert, daß der Deckel leicht abgenommen werden kann. – Mutter abschrauben und Kettenritzel mit Sicherungsscheibe entfernen. -

Seite 47: Schaltung

4-12 Schaltung – Gleitblech von der Schaltarretierung wegdrücken und Schaltwelle herausziehen. – Schraube der Schaltarretierung abschrauben. – Arretierhebel nach unten drücken um die Schaltarretierung entlasten, Schaltarretierung abnehmen. – Schraube lösen und Arretierhebel abnehmen (für die weitere Motordemontage nicht erforderlich). Motorgehäusehälfte –... -

Seite 48: Getriebe

4-13 Getriebe – Ölspritzschiene für die Getriebeschmierung abnehmen, diese ist unten gegen Verdrehung gesichert. – Schaltschienen oberen Schaltschienen-Federn herausziehen. – Schaltgabeln zur Seite schwenken, dabei auf die Schaltrollen achten und Schaltwalze herausnehmen. – Schaltgabeln abnehmen und die unteren Schaltschienen-Federn aus dem Gehäuse entfernen. -

Seite 49: Ölpumpen

4-14 Ölpumpen – Sicherungsring von der Ölpumpenwelle, Distanzscheibe Ölpumpenrad abnehmen. – Nadelrolle aus der Pumpenwelle ziehen und die darunter liegende Scheibe entfernen. – Schrauben der außenliegenden Ölpumpe (Druckpumpe) lösen und Ölpumpengehäuse abnehmen. HINWEIS: die Zentrierstifte bleiben meist im Ölpumpengehäuse, wenn sie im Motorgehäuse bleiben, sollten sie mit einer Zange herausgezogen werden. - Seite 51 ARBEITEN AN DEN EINZELNEN TEILEN INHALT WÄLZLAGER ..........5-2 HAUPTLAGER - ALLGEMEINE HINWEISE .

-

Seite 53: Wälzlager Erneuern

Wälzlager erneuern – alle Lagersicherungsschrauben von beiden Gehäusehälften entfernen. – alle Wellendichtringe und die Paßstifte der Gehäusehälften entfernen. Beide Gehäuse in einem Ofen gleichmäßig auf 150ºC erwärmen, dabei fallen die Wälzlager von selbst aus dem Gehäuse. Sollte das eine oder andere Wälzlager im Gehäuse verbleiben, braucht man nur mit dem Gehäuse leicht auf eine plane Holzplatte klopfen. -

Seite 54: Hauptlager - Allgemeine Hinweise

Hauptlager - allgemeine Hinweise – die Lagerschalen der Gleitlager werden in kalten Zustand aus- und eingepresst. – die Position des Lagerstosses sollte mit einem Filzstift am Motorgehäuse markiert werden um den Einbau zu erleichtern. – Hauptlagerschalen mit Preßdorn 600.29.044.050 (kleinerer Durchmesser) von innen nach außen aus beiden Motor- gehäusehälften pressen. -

Seite 55: Kupplungsseitige Lagerschalen Erneuern

Kupplungsseitige Lagerschalen erneuern – Die neuen Lagerschalen (beide glatt) mit der Montagehülse 600.29.044.050 zentrieren. Die Montagehülse ist innen einseitig abgeschrägt, damit die Lagerschalen leichter hineingeschoben werden können. Die Lagerschalen sollten auf der anderen Seite 1-2 mm aus der Montagehülse vorstehen, damit wird die Positionierung im Motorgehäuse erleichtert. -

Seite 56: Pleuellager Erneuern

Pleuellager erneuern – Pleuel einzeln mit Schonbacken in einen Schraubstock einspannen. – Schrauben der Pleuellagerdeckel mit der Spezialstecknuß 600.29.075.000 lösen und Lagerdeckel abnehmen. HINWEIS: Pleuellagerdeckel kennzeichnen, um sicherzustellen, daß jeder Lagerdeckel beim Vermessen und beim Zusammenbau wieder am gleichen Pleuel montiert wird. –... -

Seite 57: Stützlager Im Kupplungsdeckel Erneuern

Stützlager im Kupplungsdeckel erneuern – Mit Lagerauszieher 151.12.017.000 und Einsatz 600.29.018.000 die Lagerschalen aus dem Kupplungsdeckel herausziehen. – mit einem Mikrometer an 3 Punkten, die im Winkel von 120º zueinander stehen, den Durchmesser des Lagerzapfens vermessen. Durchmesser Stützlagerzapfen: 27,985 mm - 28,000 mm HINWEIS: wird das Mindestmaß... -

Seite 58: Wasserpumpe Überholen

Wasserpumpe überholen – Scheibe Wasserpumpenwelle abnehmen Wellendichtring aus dem Gehäuse heraushebeln. HINWEIS: wenn das Wasserpumpenrad nicht abgenommen werden kann, weil es durch Gewindekleberreste gehalten wird, muß die Wasserpumpenwelle zusammen mit dem Wasserpumpenrad von innen her ausgepresst werden, nachdem der Sicherungsring abgenommen wurde. -

Seite 59: Saugpumpe Auf Verschleiß Prüfen

Saugpumpe auf Verschleiß prüfen – Beide Rotoren der Saugpumpe in das Gehäuse einsetzen. – Mit einer Fühlerlehre Spiel zwischen Innen- und Außenrotor prüfen: Sollwert: 0,1 mm Verschleißgrenze: 0,2 mm – Mit einer Fühlerlehre Spiel zwischen Außenrotor und Gehäuse prüfen. Sollwert: 0,2 mm Verschleißgrenze: 0,4 mm –... -

Seite 60: Zylinderkopf Zerlegen Und Teile Auf Verschleiß Prüfen

Zylinderkopf zerlegen und Teile auf Verschleiß prüfen HINWEIS: gezeigt wird der vordere Zylinder, die Arbeiten am hinteren Zylinder sind identisch. – alle Tassenstössel aus dem Zylinderkopf herausziehen. HINWEIS: – die Einbauposition muß vermerkt werden, um beim Zusammenbau sicherzustellen, daß der gleiche Tassenstössel wieder in die gleiche Bohrung eingesetzt wird. -

Seite 61: Kolben Überprüfen

– Zylinderdurchmesser in der X- und der Y-Achse messen, um eventuelle Ovalität feststellen zu können. HINWEIS: Ist die Nikasilschicht des Zylinders zwar abgenützt aber unbeschädigt, besteht die Möglichkeit, über unsere KTM-Fachhändler/- Importeure einen Tauschzylinder (neue Nikasilschicht, gebrauchter Zylinder) zu beziehen. -

Seite 62: Kolben Und Zylinderkennzeichnung

5-11 Kolben und Zylinderkennzeichnung Die Zylinder-Größe ist von unten im Bereich des Kettentunnels in den Zylinder eingeschlagen; 1 bedeutet Größe I, 2 bedeutet Größe II. Die Kolben-Größe ist am Kolben von oben eingeschlagen; 1 bedeutet Größe I, 2 bedeutet Größe II. Zylinderkopf zusammenbauen –... - Seite 63 5-12 – Den gut geölten Kolben auf den Zylinder setzen und die Kolbenringe mit dem Kolbenringspannband 600.29.015.000 zusammen- spannen. – Mit einem Kunststoffhammer von oben leicht auf das Kolbenring- spannband schlagen, damit es bündig am Zylinder anliegt. – Kolben mit dem Hammerstiel vorsichtig in den Zylinder klopfen, dabei dürfen die Kolbenringe nicht hängenbleiben.

-

Seite 64: Generatordeckel

5-13 Generatordeckel – Die drei Schrauben des Stators lösen – Kabelhalteblech mit einer Spitzzange vom Kabel wegschwenken (siehe kleiner Pfeil) und aus dem Gehäuse herausziehen, Kabeldurchführung aus dem Generatordeckel nehmen und Stator entfernen. – Wellendichtring der Ausgleichswelle aus dem Generatordeckel heraushebeln und entsorgen. -

Seite 65: Kupplung - Teile Auf Verschleiß Prüfen

5-14 Kupplung – Teile auf Verschleiß prüfen Drucklager auf Verschleiß prüfen. Druckstange an der Stirnseite auf Verschleiß prüfen und Bohrungen mit Preßluft ausblasen. Kupplungsfedern prüfen, die Mindestlänge beträgt 29,0 mm (neu 30,77 mm); nötigenfalls alle 6 Stück gemeinsam erneuern. Kupplungslamellen müssen plan sein. 10 Stahllamellen , diese dürfen keine Vertiefungen haben. -

Seite 66: Schaltung - Teile Auf Verschleiß Prüfen

5-15 Schaltung – Teile auf Verschleiß prüfen Schaltgabeln Am Blatt auf Verschleiß prüfen. Mitnehmerbolzen für Schaltwalze auf Verschleiß prüfen. Schaltrollen Die Schaltrollen auf Haarrisse und Druckstellen untersuchen. Außerdem müssen sich Schaltrollen Mitnehmerbolzen der Schaltgabeln leicht drehen lassen. Schaltwalze Schaltspuren auf Abnützung prüfen. Die beiden Rillenkugellager der Schaltwalze auf Verschleiß... -

Seite 67: Allgemeine Hinweise Zu Den Arbeiten Am Getriebe

5-16 Allgemeine Hinweise zu den Arbeiten am Getriebe – Antriebswelle bzw. Abtriebswelle Schraubstock fixieren (Schonbacken verwenden) und Zahnräder abnehmen. – Alle Teile reinigen und kontrollieren. Verwenden Sie bei jeder Getriebereparatur neue Sicherungsringe ! Zahnprofile von Getriebewellen und Schieberädern auf Verschleiß prüfen. -

Seite 68: Abtriebswelle Zusammenbauen

5-17 Allgemeine Hinweise zu den Arbeiten am Getriebe – Antriebswelle bzw. Abtriebswelle Schraubstock fixieren (Schonbacken verwenden) und Zahnräder abnehmen, Lagerring abziehen. – Alle Teile reinigen und kontrollieren. Verwenden Sie bei jeder Getriebereparatur neue Sicherungsringe! Zahnprofile von Getriebewellen und Schieberädern auf Verschleiß prüfen. -

Seite 69: Freilauf Prüfen

5-18 Freilauf prüfen – Freilaufzahnrad in den Freilauf einsetzen. – Gegen den Uhrzeigersinn muß sich das Freilaufzahnrad drehen lassen. – Im Uhrzeigersinn muß das Freilaufzahnrad ohne Leerweg blockieren. – Doppelzahnrad und Nadelkränze auf Verschleiß prüfen, gegebenenfalls erneuern. Freilaufnabe tauschen – Die 6 Schrauben entfernen, seitlich mit einem Kunststoffhammer auf den Rotor schlagen und Freilaufnabe abnehmen. - Seite 71 MOTOR ZUSAMMENBAUEN INHALT ÖLPUMPEN ..........6-2 GETRIEBE .

-

Seite 73: Ölpumpen

Vor dem Zusammenbau müssen alle Teile gründlich gereinigt werden. – Kupplungsseitiges Motorgehäuse in den Montagebock einspannen und senkrecht (Einbaulage) stellen. Ölpumpen HINWEIS: die Ölpumpenrotoren und die Ölpumpenwelle müssen vor dem Einbau eingeölt werden. – Druckpumpen-Außenrotor mit der Markierung zum Motorgehäuse in die Bohrung schieben. - Seite 74 – die drei restlichen Schrauben der Ölpumpen (M6x40) mit Loctite 243 sichern und einschrauben, alle mit 10 Nm anziehen. – Scheibe aufschieben, Nadelrolle einsetzen und Ölpumpenrad mit dem Bund nach hinten montieren. – Distanzscheibe aufschieben und Sicherungsring auf der Ölpumpenwelle montieren. –...

-

Seite 75: Getriebe

Getriebe – Beide Getriebewellen zusammen in die Lagersitze schieben. HINWEIS: auf die Distanzscheibe der Abtriebswelle achten. – Scheibe auf die Abtriebswelle schieben und den Sicherungsring montieren. – Motor waagrecht stellen. – Die unteren Schaltschienen-Federn mit den konischen Enden nach unten in die Bohrungen stecken. –... -

Seite 76: Gehäusehälfte

– Kurbelwelle in das Gleitlager stecken. HINWEIS: – das Kurbelwellenende mit dem Gewinde für die Primärritzel- verschraubung muß nach unten zeigen. – das Pleuel für den hinteren Zylinder muß oben sein, außerdem sollten beide Pleuel wie im Photo gezeigt stehen. –... -

Seite 77: Schaltung

Schaltung – Arretierhebel mit Feder montieren, Schraube M5x20 mit Loctite 243 sichern und mit 8 Nm anziehen. – Arretierhebel nach unten drücken und die Schaltarretierung aufstecken. HINWEIS: die Flachstellen der Schaltarretierung sind aus der Mitte gesetzt. – Schraube M6x30 mit Loctite 243 sichern und mit 10 Nm anziehen. –... -

Seite 78: Ausgleichswelle

– Steuerketten-Spannschiene der Generatorseite anschrauben, die Schraube muß mit Loctite 243 gesichert und mit 20 Nm angezogen werden. VORSICHT ICHERSTELLEN DAß SICH KEIN OCTITE EWINDEKLEBER AM UND DER CHRAUBE BEFINDET ANSONSTEN KANN DIE TEUERKETTEN PANNSCHIENE BLOCKIEREN UND DADURCH BRECHEN Ausgleichswelle –... -

Seite 79: Generatordeckel

Generatordeckel M6x30 – Paßhülsen am Motorgehäuse anbringen und neue Dichtung auflegen. Generatordeckel positionieren Schrauben M6x30 Generatordeckel mit 10 Nm anziehen (Schraubenlängen siehe Abbildung). M6x30 M6x35 M6x30 M6x35 M6x30 M6x30 M6x30 – Kettenritzel mit Sicherungsscheibe aufsetzen und Mutter 60 Nm anziehen. Steuerkette und Ausgleichsgewicht –... -

Seite 80: Primärritzel

Primärritzel – Primärritzel-Scheibenfeder in die Wellennut einsetzen (sofern abgenommen). – Primärritzel mit dem längeren Bund nach hinten aufstecken, der Stift für den Geberkranz muß außen sein. – Zahnrad der Ausgleichswelle mit dem Bund nach hinten aufstecken. VORSICHT USGLEICHSWELLE MUß SO VERDREHT WERDEN DAß... -

Seite 81: Kupplungslamellen

6-10 – Scheibe 25 x 48 x 6,5 mm und Mitnehmer zusammen mit Kupplungs- druckverstärker auf die Verzahnung der Antriebswelle schieben. HINWEIS: die beiden Teile des Kupplungsdruckverstärkers sind zueinander mit Punkten gekennzeichnet. – Halter für Kupplungsmitnehmer 600.29.003.000 aufstecken, Scheibe 22 x 37 x 3 mm montieren, Mutter (SW 32 mm) mit Loctite 243 sichern und mit 130 Nm anziehen, Halter wieder abnehmen. -

Seite 82: Kupplungsdeckel

6-11 Kupplungsdeckel – Paßhülsen am Motorgehäuse anbringen und neue Kupplungsdeckeldichtung auflegen. M6x30 M6x85 HINWEIS: Blockierschraube entfernen um den Einbau M6x35 des Kupplungsdeckels zu erleichtern. M6x30 M6x30 M6x30 M6x30 M6x30 M6x30 M6x30 – Wasserpumpenwelle so verdrehen, daß die Ausnehmung beim Aufsetzen des Kupplungsdeckels über den Mitnehmer Ausgleichswelle paßt. -

Seite 83: Ölsieb

6-12 Ölsieb – Ölsieb in die Gehäuseöffnung stecken. HINWEIS: das Ölsieb hat eine TOP-Markierung , diese muß nach oben zeigen. – Ölsiebdeckel montieren und die beiden Schrauben M6x35/M6x40 mit 10 Nm anziehen. Wasserpumpe – Wasserpumpenrad mit Scheibe auf die Welle stecken, mit Haltewerkzeug 600.29.082.000 halten, die Schraube M6x15 mit Loctite 243 sichern und mit 10 Nm anziehen. -

Seite 84: Zylinderkopf Hinten Mit Zylinder Und Steuerkette

6-13 Zylinderkopf hinten mit Zylinder und Steuerkette – Neue Fußdichtung auflegen. HINWEIS: sicherstellen, daß die Kurbelwelle auf OT-Stellung des Zylinder hinten blockiert ist. – Steuerkette und Kettenspannerschiene in den Zylinder einfädeln. HINWEIS: – am Zylinder hinten ist die Kettenführungsschiene auf der Auslaßseite montiert. - Seite 85 6-14 – Steuerdoppelrad von oben in den Kettentunnel schieben und Steuerkette seitlich innen vorbeiführen. – Mit dem Drahthaken die Kette seitlich von innen über die Zahnrad-Verzahnung auf die Ketten-Verzahnung Steuerdoppelrads heben. Das Steuerdoppelrad sollte dabei mit dem Finger durch die Bohrung des Lagerbolzens nach außen gehalten werden.

-

Seite 86: Kettenspanner Zylinder Hinten

6-15 Kettenspanner Zylinder hinten – Kettenspannerelement in die Bohrung des Zylinderkopfs stecken. HINWEIS: das Gehäuse und der Spannerkolben des Kettenspanners sind miteinander verpresst, wenn sich die beiden Teile voneinander trennen lassen, muß der Kettenspanner erneuert werden. – Schraube des Kettenspanners mit neuer Dichtscheibe an das Kettenspannerelement anlegen ohne die Feder zusammenzudrücken. -

Seite 87: Nockenwellen Zylinder Hinten

6-16 Nockenwellen Zylinder hinten – die beiden Nockenwellen die mit „in re“(hintere Einlaßnockenwelle) und „ex re“(hintere Auslaßnockenwelle) gekennzeichnet sind, ohne zu verkanten in die Lager legen, die Markierungen der Nockenwellenräder müssen mit der Zylinderkopf-Oberfläche außen abschließen (siehe Photos). HINWEIS: – die Nockenwellenräder sind für beide Zylinder gleich, sie haben jedoch Markierungen für Zylinder hinten und vorne. -

Seite 88: Zylinder Vorne Auf Ot Stellen

6-17 Zylinder vorne auf OT stellen – Kurbelwellen-Blockierschraube lösen und Motor gegen den Uhrzeigersinn 1 Umdrehung und dann 75º Richtung OT des vorderen Zylinders weiterdrehen, dabei muß die Steuerkette des vorderen Zylinders leicht auf Zug und das Pleuel mittig in der Gehäuseöffnung gehalten werden. - Seite 89 6-18 – Zylinderkopf Zylinder nach unten schieben, Zylinderkopfmuttern montieren. Die Zylinderkopfmuttern werden in 2 Stufen angezogen. 1.Stufe: – Zylinderkopfmuttern über Kreuz anziehen, für die innenliegenden Muttern ist die Spezialnuß 600.29.083.000 notwendig, für die Mutter muß der Spezialschlüssel 600.29.081.000 verwendet werden. VORSICHT –...

-

Seite 90: Kettenspanner Zylinder Vorne

6-19 Kettenspanner Zylinder vorne – Kettenspannerelement in die Bohrung des Zylinderkopfs stecken. HINWEIS: das Gehäuse und der Spannerkolben des Kettenspanners sind miteinander verpresst, wenn sich die beiden Teile voneinander trennen lassen, muß der Kettenspanner erneuert werden. – Schraube des Kettenspanners mit neuer Dichtscheibe an das Kettenspannerelement anlegen ohne die Feder zusammenzudrücken. -

Seite 91: Nockenwellen Zylinder Vorne

6-20 Nockenwellen Zylinder vorne – die beiden Nockenwellen die mit „in fr“(vordere Einlaßnockenwelle) und „ex fr“(vordere Auslaßnockenwelle) gekennzeichnet sind, ohne zu verkanten in die Lager legen, die Markierungen der Nockenwellenräder müssen mit der Zylinderkopf-Oberfläche außen abschließen (siehe Photo). HINWEIS: – die Nockenwellenräder sind für beide Zylinder gleich, sie haben jedoch Markierungen für Zylinder hinten und vorne. -

Seite 92: Startermotor

6-21 HINWEIS: – Abschließend sollte die Stellung der Nockenwellen am Zylinder vorne in der OT-Stellung des Zylinder hinten geprüft werden. Die Nocken der Auslaßnockenwelle zeigen nach innen und liegen an den Tassenstössel auf, die Nocken der Einlaßnockenwelle zeigen ebenfalls nach innen, die Tassenstössel sind nicht betätigt. Sollten sich die Nockenwellen in einer anderen Stellung befinden, muß... -

Seite 93: Kerzenschachteinsätze

6-22 Kerzenschachteinsätze – Neue O-Ringe in den Kerzenschächten montieren und einfetten. Kerzenschachteinsätze bis auf Anschlag einschieben. – Ventildeckeldichtungen und Kerzenschachtdichtungen auflegen Ventildeckel – Ventildeckel montieren, Schrauben mit Dichtscheiben einschrauben und mit 10 Nm anziehen. – Zündkerzen mit Spezialwerkzeug 600.29.073.000 einschrauben und mit 12 Nm anziehen, Zündkerzenstecker aufstecken. - Seite 95 ELEKTRISCHE ANLAGE INHALT STROMVERLUSTPRÜFUNG ........7-2 BATTERIE AUSBAUEN .

-

Seite 97: Stromverlustprüfung

Stromverlustprüfung Die Stromverlustprüfung ist vor der Prüfung des Regler-Gleichrichters durchzuführen. – Zündung ausschalten und Massekabel von der Batterie abklemmen. – Ein Amperemeter zwischen Massekabel und Minuspol der Batterie klemmen. Sollwert: max. 2 mA – Liegt der Wert höher als angegeben, ist nach Stromverbrauchern zu suchen. -

Seite 98: Startsystem

start/stop switch start-relay orange 1 fuse C_BB/9 C_AB/9 10 A C_AE/4 black-orange 0.5 start auxillary relay yellow 0.5 battery C_AI/2 C_AI1/2 red 4 red 0.5 diode diode C_AL starter motor C_AR/2 C_AT2/2 C_AM3/3 page 7/9 page 4/9 clutch switch sidestand switch Startsystem HINWEIS: Das Startsystem ist mit einer Sicherheitseinrichtung versehen. Der Start ist nur unter folgenden Bedingungen möglich : –... -

Seite 99: Starthilfsrelais Prüfen

Starthilfsrelais prüfen – Starthilfsrelais ausbauen. HINWEIS: Kabelfarben orange, gelb, rot und weiß/rot – Starthilfsrelais laut Abbildung an eine 12 V Batterie anklemmen, dabei muß das Relais hörbar schalten (einmaliges „Klacken“). HINWEIS: die 12 V Batterie muß an die beiden Anschlüsse angeschlossen werden, an denen bei angestecktem Stecker die Kabelfarben orange und gelb angesteckt sind. -

Seite 100: Startrelais Prüfen

Startrelais prüfen – Minuspol der Batterie abklemmen und Startrelais ausbauen. HINWEIS: Kabelfarben weiß/rot und braun – Startrelais an eine 12 V Batterie anklemmen, dabei muß das Relais hörbar schalten (einmaliges „Klacken“). HINWEIS: die 12 V Batterie muß an die Anschlüsse angeschlossen werden, an denen bei angestecktem Stecker eines der 3 weiß/roten und das braune Kabel angesteckt sind. -

Seite 101: Zündsystem, Ecu

orange 1 start/stop switch pick up throttle position sensor orange 1 fuse fuse 5 A 10 A C_BB/9 C_AB/9 C_AR1/2 C_AT/2 C_AL1/2 orange 0.5 C_AM/3 black-orange 0.5 orange 0.5 fuel pump relay B yellow-blue 0.5 page 2/9 yellow-white 0.5 blue 0.5 yellow 0.5 black 0.5 C blue-grey 0.5 page 7/9 pink 0.5 blue-white 0.5 black-brown 0.5 yellow-brown 0.5 grey 0.5 violet-white 0.5 brown-white 0.5 red-green 0.5 orange 0.5 C_AT/2 C_AR/3 C_AM2/3 C_AS1/2 C_AS/2... -

Seite 102: Impulsgeber Prüfen

Kabeln und Steckverbindungen der ECU prüfen. Eine Funktionsprüfung der ECU ist nur auf einem Zündungsprüfstand möglich. – Zündspulenansteuerung prüfen: Zündspulenstecker abziehen und Meßspitzen des Spitzenspannungsadapters an die Pins des Stecker AS (siehe am Photo ganz unten) halten. – Starttaster betätigen und Startermotor einige Sekunden laufen lassen Anzeige am Multimeter: 12 Volt VORSICHT NIE MIT EINEM HERKÖMMLICHEN... -

Seite 103: Fehlersuche Im Zündsystem

Fehlersuche im Zündsystem Folgende Punkte vor einer Prüfung der Zündanlage sicherstellen: – Zündschloß auf Stellung Ein – Not-Aus-Schalter auf Stellung Ein – Batterie geladen – Hauptsicherung in Ordnung – Sicherung für Startsystem und Zündung in Ordnung Prüfen, ob beim Starten ein Zündfunke vorhanden ist: –... -

Seite 104: Epc-System

orange 1 start/stop switch pick up throttle position sensor orange 1 fuse fuse 10 A 5 A C_BB/9 C_AB/9 C_AR1/2 C_AT/2 orange 0.5 C_AL1/2 C_AM/3 black-orange 0.5 orange 0.5 fuel pump relay B yellow-blue 0.5 page 2/9 yellow-white 0.5 blue 0.5 yellow 0.5 black 0.5 C blue-grey 0.5 page 7/9 pink 0.5 blue-white 0.5 black-brown 0.5 yellow-brown 0.5 grey 0.5 violet-white 0.5 brown-white 0.5 red-green 0.5 orange 0.5 C_AT/2 C_AR/3 C_AM2/3 C_AS1/2 C_AS/2... -

Seite 105: Magnetventil Für Epc Prüfen

7-10 Magnetventil für EPC prüfen – Zum Überprüfen Stecker AW am Magnetventil abstecken. – Eine 12-V-Batterie mit den beiden Anschlüssen am Magnetventil verbinden. – Beim Schließen des Stromkreises muß im Magnetventil ein Klicken zu hören sein (die Membrane öffnet). – Ist kein Klicken zu hören, muß das Magnetventil erneuert werden. –... - Seite 107 KRAFTSTOFFSYSTEM INHALT KEIHIN CVRD 43 ACV-SYSTEMBESCHREIBUNG (AIR CUT VALVE) .....8-3 VERGASER ZERLEGEN ......... .8-4 VERGASER ZUSAMMENBAUEN .

-

Seite 109: Keihin Cvrd

VERGASER - KEIHIN CVRD 43... -

Seite 110: Acv-Systembeschreibung (Air Cut Valve)

ACV-Systembeschreibung ACV steht für Air Cut Valve, also Luftunterbrechungsventil. Um Auspuffknallen im Schubbetrieb bzw beim plötzlichem Schließen der Drosselklappe zu verhindern, wird mit dem ACV-System das Gemisch angefettet indem die Leerlaufluftmenge verringert wird. Normalerweise gelangt die notwendige Leerlaufluft durch 2 Luftdüsen, die Leerlaufluftdüse ( Düsengröße 50) und die ACV-Düse (Düsengröße 80). -

Seite 111: Vergaser Zerlegen

Vergaser zerlegen – Drosselklappenverbindungsgestänge lösen und zusammen mit den Beilagscheiben abnehmen. – Drosselklappensensor und Kabel für Leerlaufeinstellung abschrauben. – Schrauben lösen und beide Verbindungsbügel abnehmen. HINWEIS: – die Schrauben der Verbindungsbügel sind eingeklebt und sollten vor dem Lösen durch vorsichtige Hammerschläge gelockert werden, wobei der Vergaser auf eine Aluplatte aufgesetzt werden muß. - Seite 112 – Schwimmerkammer abnehmen und Dichtung entsorgen. – Halteschraube der Schwimmerachse lösen und den Schwimmer zusammen mit der Achse und dem Nadelventil abnehmen. – Nadelventil auf Verschleiß am Kegelsitz prüfen. – ACV-Deckel abschrauben und die Feder mit der Membran herausnehmen. – O-Ring aus der Vertiefung um die Luftbohrung nehmen.

- Seite 113 – Hauptluftdüse , ACV-Düse und Leerlaufluftdüse mit einem passenden Schraubendreher herausschrauben. – Leerlaufdüse , Hauptdüse mit Düsenstock und Startdüse herausschrauben. – Bevor die Leerlaufgemischregulierschraube herausgeschraubt wird, sollte sie ganz auf Anschlag hineingedreht werden, dabei die Umdrehungen zählen und notieren. Anschließend kann die Gemischregulierschraube mit O-Ring, Beilagscheibe und Feder entfernt werden.

-

Seite 114: Vergaser Zusammenbauen

Vergaser zusammenbauen – Drosselklappenwelle in das Vergasergehäuse schieben, Feder einhängen und Sicherungsring anbringen. – Drosselklappe montieren, Schrauben anziehen und verstemmen. VORSICHT M ZU VERHINDERN DAß SICH DIE ROSSELKLAPPENWELLE VERBIEGT MUß SIE MIT EINEM GEEIGNETEN ORN GEGENGEHALTEN WERDEN – Leerlaufdüse , Hauptdüse mit Düsenstock und Startdüse einschrauben. - Seite 115 – O-Ring in die Vertiefung um die Luftbohrung anbringen. – ACV-Membran so montieren, daß der Stift auf die ACV- Ventilplatte drückt. – Feder auf die Membran setzen und ACV-Deckel montieren. – Schwimmer gemeinsam mit Nadelventil und Schwimmerachse im Vergasergehäuse positionieren. –...

- Seite 116 – Sicherungsring in der entsprechenden Position der Düsennadel anbringen (2. Kerbe von oben - siehe technische Daten). – Feder in den Düsennadelhalter stecken und zusammen mit der Düsennadel Gasschieber positionieren, Düsennadelhalter einklipsen HINWEIS: in der Lasche der Gasschiebermembran muß eine kleine Luftdüse montiert sein.

-

Seite 117: Gemischregulierschraube Einstellen

8-10 – Beide Verbindungsbügel positionieren, Schrauben mit Loctite 243 sichern und einschrauben. HINWEIS: Kraftstoffanschlüsse müssen entsprechend Ausnehmungen der Verbindungsbügel verdreht werden, bevor die Verbindungsbügel montiert werden können. – Drosselklappenverbindungsgestänge entsprechend der Darstellung mit den Beilagsscheiben montieren und mit den Splinten sichern. HINWEIS: die gewölbten Kunststoffscheiben müssen zuerst auf die Bolzen geschoben werden. -

Seite 118: Prüfung Des Drosselklappensensors

8-11 Prüfung des Drosselklappensensors HINWEIS: die Einstellung muß im eingebauten Zustand mit angestecktem Kabel und eingeschalteter Zündung durchgeführt werden. – Mit einem Digitalmultimeter am Stecker AM (unter dem Sicherungskasten) zwischen den Kabelfarben blau und gelb die Spannung messen. VORSICHT A MIT ANGESTECKTEN TECKER GEMESSEN WIRD MÜSSEN DIE EßSPITZEN DES... - Seite 119 FEHLERSUCHE INHALT FEHLERSUCHE ..........9-2...

- Seite 121 ABHILFE STÖRUNG URSACHE Motor dreht beim Betätigen Bedienungsfehler Zündung einschalten, Getriebe auf Neutral schalten, Not- Aus-Schalter einschalten des Startknopfes nicht durch Batterie entladen Batterie aufladen und Ursache der Entladung feststellen, defekte Teile erneuern Sicherung IGNITION Sicherung IGNITION im Sicherungskasten erneuern durchgeschmolzen Hauptsicherung durchgeschmolzen Rechte Motorverkleidung abnehmen und Hauptsicherung im...

- Seite 122 ABHILFE STÖRUNG URSACHE Motor dreht nicht hoch EPC Ventil falsch montiert, öffnet Position des EPC Ventils (im Bereich des Ölmeßstabes) prüfen, darf nicht am Rahmen anliegen durch Vibrationen Motor stirbt während der kein Kraftstoff Kraftstoff tanken Fahrt ab Kraftstoffhähne öffnen Bedienungsfehler Sicherung FUEL PUMP erneuern Sicherung...

- Seite 123 10-1 FAHRGESTELL INHALT RADLAGER VORNE ERNEUERN ....... . . 10-2 RADLAGER HINTEN ERNEUERN .

-

Seite 125: Radlager Vorne Erneuern

10-2 Radlager vorne erneuern – Motorrad mit Mittelständer 600.03.022.000 aufbocken, linken Anschlaggummi herausschrauben und den Mittelständer mit der Arretierung 600.29.055.000 blockieren. – Fahrzeugheck belasten um das Vorderrad vom Boden abzuheben. – Vorderrad ausbauen siehe Bedienungsanleitung Seite 30. – Beide Distanzbüchsen herausziehen, beide Wellendichtringe der Nabe heraushebeln und Sicherungsring mit einer geeigneten... -

Seite 126: Radlager Hinten Erneuern

10-3 Radlager hinten erneuern – Motorrad mit Mittelständer 600.03.022.000 aufbocken, linken Anschlaggummi herausschrauben und den Mittelständer mit der Arretierung 600.29.055.000 blockieren. – Hinterrad ausbauen siehe Bedienungsanleitung Seite 31. – Kettenradträger Hinterradnabe abnehmen Dämpfergummi herausziehen. – Distanzbüchse abnehmen und Wellendichtring aus der Nabe heraushebeln, danach Sicherungsring mit einer geeigneten Zange aus der Nut nehmen. -

Seite 127: Gabelbeine Erneuern

10-4 Gabelbeine erneuern – Motorrad mit Mittelständer 600.03.022.000 aufbocken, linken Anschlaggummi herausschrauben und den Mittelständer mit der Arretierung 600.29.055.000 blockieren. – Fahrzeugheck belasten um das Vorderrad vom Boden abzuheben. – Vorderrad ausbauen siehe Bedienungsanleitung Seite 30. – Halter für Bremsschlauch und Geschwindigkeitsgeber-Kabel vom Kotflügel abschrauben. -

Seite 128: Federbein Erneuern

10-5 Federbein erneuern – Motorrad mit Mittelständer 600.03.022.000 aufbocken, linken Anschlaggummi herausschrauben und den Mittelständer mit der Arretierung 600.29.055.000 blockieren. – Linke Seitenverkleidung mit Sitzbankschloß abschrauben. – Untere Federbeinschraube entfernen und den Schwingarm hinten nach unten drücken um das Federbein aus der Ausnehmung des Schwingarms zu lösen. -

Seite 129: Steuerkopflager Erneuern

10-6 Steuerkopflager erneuern – Gabelbeine ausbauen: siehe Seite 10-4. – Bremsschlauchführungen von der unteren und der oberen Gabelbrücke abschrauben. – Lenkerklemmbrücken abnehmen und Lenker nach hinten legen. HINWEIS: sind die Tanks und das Tankfach nicht entfernt, so müssen diese Teile gegen Beschädigung geschützt werden. –... -

Seite 130: Schwingarmlager Erneuern

10-7 Schwingarmlager erneuern – Motorrad mit Mittelständer 600.03.022.000 aufbocken, linken Anschlaggummi herausschrauben und den Mittelständer mit der Arretierung 600.29.055.000 blockieren. – Hinterrad ausbauen siehe Bedienungsanleitung Seite 31. – Spritzschutz ausbauen. – Untere Federbeinschraube entfernen und Schwingarm hinten nach unten drücken um das Federbein aus der Ausnehmung des Schwingarms zu lösen. - Seite 131 10-8 Kette, Kettenritzel und Kettenrad erneuern – Motorrad mit Mittelständer 600.03.022.000 aufbocken, linken Anschlaggummi herausschrauben und den Mittelständer mit der Arretierung 600.29.055.000 blockieren. – Kettenritzelabdeckung abschrauben, Blechsicherung aufbiegen, Kettenritzelmutter lösen. – Kette mit Trenn/Nietwerkzeug öffnen siehe 10-9 und Kette abnehmen. –...

-

Seite 132: Kette Mit Trenn/Nietwerkzeug Öffnen

10-9 Kette mit Trenn/Nietwerkzeug öffnen HINWEIS: für das KTM-Modell 950 ADVENTURE wird eine X-Ring-Kette vom Typ 525 HV (5/8 x 5/16“) verwendet. Um die Kette entsprechend der Herstellervorgaben korrekt trennen bzw vernieten zu können, ist das Spezialwerkzeug 600.29.020.000 notwendig. Dieses Spezialwerkzeug besteht aus einem Bügel... -

Seite 133: Technische Daten

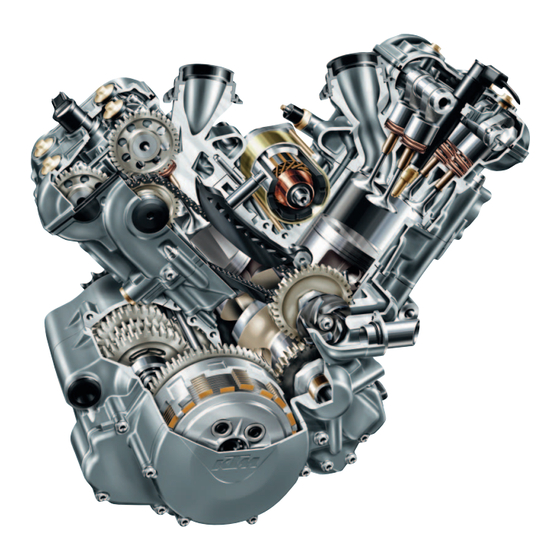

11-1 TECHNISCHE DATEN INHALT TECHNISCHE DATEN – MOTOR LC8 ......11-2 TECHNISCHE DATEN – FAHRGESTELL 950 ADVENTURE ....11-3 TOLERANZEN, EINBAUSPIELE - MOTOR . - Seite 135 11-2 TECHNISCHE DATEN – MOTOR 950 LC8 2003 Motor 950 LC8 Bauart 2-Zylinder 4-Takt Otto-Motor in 75ºV-Anordnung mit Ausgleichswelle, flüssigkeitsgekühlt Hubraum 942 cm Bohrung/Hub 100/60 mm Verdichtung 11,5 : 1 Kraftstoff bleifreier Superkraftstoff mit mindestens ROZ 95 (ROZ 80 - 94 bei anderer Zündkurve) Steuerung 4 Ventile über Tassenstössel u.

- Seite 136 11-3 TECHNISCHE DATEN - FAHRGESTELL 950 ADVENTURE/ADVENTURE S 2003 950 ADVENTURE / 950 ADVENTURE S Rahmen Gitterrohrrahmen aus Chrom-Molybdän-Stahlrohren, pulverbeschichtet Gabel White Power – Up Side Down 4860 MXMA (Multiadjuster) Federweg ADVENTURE = 230 mm, ADVENTURE S = 265 mm Hinterradfederung WP Progressive Damping System Federbein mit hydraulischer Verstellung der Federvorspannung (Preload Adjuster), nadelgelagerte Alu-Hinterradschwinge...

- Seite 137 11-4 STANDARD-EINSTELLUNG – GABEL 950 ADVENTURE WP 4860 MXMA Feder 4,8 N/mm Luftkammerlänge 100 mm Gabelöl SAE 5 (WP 4860.0211) STANDARD-EINSTELLUNG – FEDERBEIN 950 ADVENTURE / ADVENTURE S WP PDS 5018 PA Feder 140/255 140/265 EINSTELLWERTE – GABEL UND FEDERBEIN 950 ADVENTURE 950 ADVENTURE S GABEL...

- Seite 138 11-5 TOLERANZEN, EINBAUSPIELE BAUTEIL MESSUNG/PRÜFUNG ......SOLLWERT VERSCHLEISSGRENZE Ventile Schlag des Ventilschaftes ..........max. 0,1 mm Dichtsitzbreite Einlaß...

- Seite 139 11-6 EINBAUSPIELE, VERSCHLEISSGRENZEN BAUTEIL MESSUNG/PRÜFUNG SOLLWERT VERSCHLEISSGRENZE Kupplung Gesamthöhe Lamellenpaket ....50,20 mm - 51,20 mm ..min. 48,0 mm Stärke Belaglamellen .

-

Seite 140: Anzugsdrehmomente Motor

11-7 ANZUGSDREHMOMENTE - MOTOR SK-Mutter Primärritzel M33x1,5 links Loctite 243 + 130 Nm Vielzahnschrauben der Pleuellagerdeckel M10x1 25 Nm/30 Nm/60º SK-Mutter der Ausgleichswelle M20x1,5 Loctite 243 + 150 Nm SK-Mutter der Zylinderkopfverschraubung 25 Nm/43 Nm ISK-Schraube der Zylinderkopfverschraubung 18 Nm/23 Nm SK-Mutter der Zylinderkopfverschraubung 8 Nm Stiftschrauben in Motorgehäuse... -

Seite 141: Anzugsdrehmomente Fahrgestell

11-8 ANZUGSDREHMOMENTE - FAHRGESTELL Bundschraube Steckachse vorne M24x1,5 60 Nm Bundmutter Steckachse hinten M25x1,5 110 Nm ISK-Schraube Federbein oben M14x1,5 100 Nm ISK-Schraube Federbein unten M14x1,5 Loctite 243 + 45 Nm Bundmutter Schwingarmbolzen M19x1,5 130 Nm ISK-Schrauben Rahmenausleger M10x1,25 Loctite 243 + 45 Nm ISK-Schrauben Fußrastenträger hinten Loctite 243 + 25 Nm Motortragschrauben... - Seite 143 12-1 SCHMIER- UND WARTUNGSTABELLE INHALT SCHMIER- UND WARTUNGSTABELLE 950 ADVENTURE ... . .12-2 WARTUNGSARBEITEN Motoröl und Ölfilter erneuern ....... . .12-4 Ölsiebe von Motor und Öltank reinigen .

-

Seite 144: Schmier- Und Wartungstabelle 2003

Radlager und Ruckdämpfer auf Spiel prüfen BEI SPORTEINSATZ IST DER 7500 KM SERVICE NACH JEDEM RENNEN DURCHZUFÜHREN! Ü AUFLEISTUNG FÜR DIE NSPEKTIONSINTERVALLE SOLLTE KEINESFALLS UM MEHR ALS BERSCHRITTEN WERDEN KTM-F ARTUNGSARBEITEN DER ACHWERKSTÄTTE ERSETZEN NICHT DIE ONTROLL FLEGEARBEITEN DES AHRERS... - Seite 145 12-3 SCHMIER- UND WARTUNGSTABELLE 2003 ICHTIGE EMPFOHLENE ARTUNGSARBEITEN DIE MIT GESONDERTEM USATZAUFTRAG DURCHGEFÜHRT WERDEN SOLLEN Mindestens Alle 2 Jahre oder 1x jährlich 15000 km Gabel vollständig warten Federbein vollständig warten Steuerkopflager und Dichtungselemente reinigen und fetten Vergaser reinigen und einstellen Elektrische Kontakte und Schalter mit Kontaktspray behandeln Batterieanschlüsse mit Kontaktfett behandeln Kühlflüssigkeit erneuern...

-

Seite 146: Motoröl Und Filter Wechseln, Ölsiebe Und Magnete Der Ablaßschrauben Reinigen

Ölfilter mit einer Seegerringzange (verkehrt) aus dem Motorgehäuse ziehen. – Neuen Ölfilter in das Motorgehäuse stecken, O-Ring fetten und Ölfilterdeckel samt O-Ring montieren. Schrauben mit 6 Nm festziehen. VORSICHT KTM Ö UR ORIGINAL LFILTER VERWENDEN ERWENDUNG ANDERER ILTER KANN DER... -

Seite 147: Motorölstand Kontrollieren

Qualitätsanforderungen von JASO MA erfüllen (siehe Angaben auf dem Behälter). KTM empfiehlt Motorex Power Synt 4T in den Viskositäten 10W/50 (für Temperaturen über 0°C) bzw. 5W/40 (für Temperaturen unter 0°C). – Ca. 2,7 lt Motoröl in den Öltank einfüllen, der Öltank ist damit bis zum Rand gefüllt. -

Seite 148: Zündkerzen Erneuern

12-6 Zündkerzen erneuern HINWEIS: im Rahmen einer 15000 km-Inspektion werden die Vergaser für die Kontrolle/Einstellung des Ventilspiels ausgebaut, diese Arbeiten sind im Kapitel 3 beschrieben, daher wird auf diese Arbeiten nicht näher eingegangen. – Kabelstecker ( ) von beiden Zündspulen abziehen. –... -

Seite 149: Ventilspiel Kontrollieren Und Einstellen

12-7 Ventilspiel kontrollieren und einstellen HINWEIS: um die Arbeitsgänge am vorderen Zylinder zu erleichtern, die 4 Kühlerhalteschrauben entfernen und den Kühler nach vorne ziehen. – EPC-Ventil des vorderen Zylinders vom Halter ziehen. – Stecker der Zündspulen abstecken und Zündspulen herausziehen. –... -

Seite 150: Kontrolle Der Kupplungsbeläge

12-8 Kontrolle der Kupplungsbeläge – Sicherungsklammer des Fußbremshebel-Bolzens abnehmen und Bolzen herausziehen. – Lagerschraube des Fußbremshebels lösen und Fußbremshebel abnehmen. – Kupplungsbeläge ausbauen (siehe Kapitel 4). – Gesamthöhe des Kupplungslamellenpakets (alle Belag- und Stahllamellen zusammen) messen Verschleißgrenze: 48,0 mm – Kupplungslamellen auf Beschädigungen (Ausbrüche, Vertiefungen) kontrollieren. -

Seite 151: Vergasersynchronisation Mit Unterdruckmesswerkzeug

12-9 SCHMIER- UND WARTUNGSARBEITEN - VERGASER Vergasersynchronisation mit Unterdruckmesswerkzeug prüfen, bei Bedarf einstellen – Unterdruckschläuche vom Luftfilterkasten und vom SLS-Ventil abziehen und seitlich zwischen Rahmen und Luftfilterkasten nach oben führen. – Beide Tanks montieren und die Kraftstoffleitungen anschließen, Benzinhähne öffnen. HINWEIS: bevor das Spezialwerkzeug 600.29.011.000 verwendet werden kann, müssen jedesmal die beiden Meßuhren auf Gleichlauf geprüft werden:... -

Seite 152: Kühlsystem Auf Dichtheit Und Frostschutzgehalt Prüfen

12-10 SCHMIER- UND WARTUNGSARBEITEN - ANBAUTEILE Kühlsystem auf Dichtheit und Frostschutzgehalt prüfen – Kühlflüssigkeitsstand im Kühler und im Ausgleichsgefäß prüfen, gegebenenfalls nachfüllen siehe Bedienungsanleitung Seite 37. – Frostschutzgehalt mit einem geeigneten Prüfwerkzeug ermitteln, der Frostschutzgehalt sollte 40% Frostschutz und 60% Wasser (mindestens -25ºC) betragen. -

Seite 153: Bremsflüssigkeit Vorne Erneuern

12-11 Bremsflüssigkeit vorne erneuern – Deckel des Bremsflüssigkeitsbehälters abschrauben und zusammen mit Membran abnehmen. – Alte Bremsflüssigkeit mit einer Spritze absaugen und neue Bremsflüssigkeit DOT 5.1 (Motorex Brake Fluid DOT 5.1) einfüllen. – Die Kolben der vorderen Bremszangen ganz zurückdrücken. –... -

Seite 154: Bremsflüssigkeit Hinten Erneuern

12-12 Bremsflüssigkeit hinten erneuern – Deckel des Bremsflüssigkeitsbehälters abschrauben und zusammen mit Membran abnehmen. – Alte Bremsflüssigkeit mit einer Spritze absaugen und neue Bremsflüssigkeit DOT 5.1 (Motorex Brake Fluid DOT 5.1) einfüllen. – Die Kolben der Bremszange ganz zurückdrücken. – Mit einem handelsüblichen Absauggerät (Werkstattausstattung) über Entlüftungsschraube Bremszange alte... -

Seite 155: Staubmanschetten Reinigen

12-13 SCHMIER- UND WARTUNGSARBEITEN - FAHRWERK Staubmanschetten reinigen – siehe Bedienungsanleitung Seite 25 Gabelbeine entlüften – siehe Bedienungsanleitung Seite 25 Schwingarmlagerung prüfen – im entlasteten Zustand versuchen, das Hinterrad seitlich hin- und herbewegen, dabei darf kein Spiel erkennbar sein. HINWEIS: –... -

Seite 156: Speichenspannung Und Felgenschlag Prüfen

12-14 SCHMIER- UND WARTUNGSARBEITEN - RÄDER Speichenspannung und Felgenschlag prüfen – Speichennippel: 4 Nm +2/-1 Nm – maximaler Höhen-/Seitenschlag der Felge (ohne Bereifung): 1,2 mm – maximaler Höhen-/Seitenschlag der Felge (mit Bereifung): vorne 2,3 mm, hinten 2,5 mm Kette und Kettenführungen auf Verschleiß, Festsitz und Spannung prüfen HINWEIS: –... -

Seite 157: Gabel Vollständig Warten

12-15 SCHMIER- UND WARTUNGSARBEITEN - ZUSATZARBEITEN Gabel vollständig warten – Ausbau der Gabelbeine: siehe Seite 10- 4 – Wartung siehe WP-Unterlagen Federbein vollständig warten – Ausbau des Federbeins: siehe Seite 10-5 – Wartung siehe WP-Unterlagen Steuerkopflager und Dichtungselemente reinigen und fetten –... -

Seite 158: Vergaser Reinigen Und Einstellen

12-16 SCHMIER- UND WARTUNGSARBEITEN - ZUSATZARBEITEN Vergaser reinigen und einstellen – siehe Kapitel 8 Kühlflüssigkeit erneuern HINWEIS: diese Tätigkeit sollte erst nach den allgemeinen Schmier- und Wartungsarbeiten durchgeführt werden. VORSICHT M DIE EFAHR VON ERBRENNUNGEN ZU VERMEIDEN ÜHLFLÜSSIGKEIT NUR BEI KALTEM OTOR ABLASSEN –... - Seite 159 13-1 SCHALTPLÄNE INHALT SCHALTPLAN 950 ADVENTURE .......13-2 STARTSYSTEM ..........13-4 LADESYSTEM .

- Seite 160 13-2...

- Seite 161 13-3 Aditional instruments (roadbook;...) Externe Instrumente Battery Batterie Clutch switch Kupplungsschalter Cooling fan Lüftermotor Diode Diode Flasher relay Blinkerrelais Flasher switch Blinkerschalter Front brake switch vorderer Bremslichtschalter Fuel level sensor Benzinstandgeber Fuel pump Kraftstoffpumpe Fuel pump relay Kraftstoffpumpenrelais Fuse box Sicherungskasten Gear sensor Gangerkennung...

- Seite 162 13-4...

- Seite 163 13-5 start/stop switch cable harness cable switch START STOP clutch switch switch position pulled unpulled sidestand switch cable harness cable switch folded up folded down...

- Seite 164 13-6...

-

Seite 165: Ignition Switch

13-7 ignition switch LOCKED... - Seite 166 13-8...

- Seite 167 13-9 ignition switch LOCKED start/stop switch cable harness cable switch START STOP...

- Seite 168 13-10...

- Seite 169 13-11 ignition switch LOCKED flasher switch cable harness cable bu- bu- switch TURN L TURN R horn switch cable harness cable switch HORN...

- Seite 170 13-12...

- Seite 171 13-13 brake light switch cable harness cable switch pushed unpushed light switch cable harness cable wh wh switch LIGHT OFF P. LIGHT LIGHT high/low beam switch cable harness cable switch passing light cable harness cable switch P. HORN...

- Seite 172 13-14...

- Seite 173 13-15 brake light switch cable harness cable switch pushed unpushed light switch cable harness cable wh wh switch LIGHT OFF P. LIGHT LIGHT high/low beam switch cable harness cable switch passing light cable harness cable switch P. HORN...

- Seite 174 13-16...

- Seite 175 13-17 brake light switch cable harness cable switch pushed unpushed...

- Seite 176 13-18...

- Seite 177 13-19...

- Seite 178 13-20 Stecker AA 20-polig Multifunktions- Digitaltacho Hinter Multi- funktions-Digitaltacho Stecker AB 9-polig Start/Stop/Lichtschalter Am Steckerbord unter Multifunktions- Digitaltacho Stecker AC 6-polig Licht vorne Am Steckerbord unter Multifunktions- Digitaltacho Stecker AD 12-polig Licht/Blinker/Hupen -schalter Am Steckerbord unter Multifunktions- Digitaltacho Stecker AE 4-polig Startrelais Seitlich...

- Seite 179 13-21 Stecker AG 3-polig Drehzahlmesser Am Steckerbord unter Multifunktions- Digitaltacho Stecker AH 2-polig Blinkerrelais Am Steckerbord unter Multifunktions- Digitaltacho Bremslichtschalter hinten Unter rechten hinteren Seitenverkleidung Blinker links vorne Unter der linken vorderen Seitenverkleidung Blinker rechts vorne Unter der rechten vorderen Seitenverkleidung Stecker AI 2-polig...

- Seite 180 13-22 Stecker AK 2-polig Bremslichtschalter hinten Unter rechten hinteren Seitenverkleidung Blinker links vorne Unter der linken vorderen Seitenverkleidung Blinker rechts vorne Unter der rechten vorderen Seitenverkleidung Stecker AL 2-polig Kupplungsschalter hinter dem Scheinwerfer unter dem Steckerbord Impulsgeber zwischen Wasserrohr und vorderem Zylinderkopf Tankgeber zwischen linkem Tank und...

- Seite 181 13-23 Stecker AN 4-polig Tripmasterschalter Beim Steckerbord unter Multifunktions- Digitaltacho Stecker AO 26-polig ECU (Steuergerät) unter dem Sicherungs- kasten, hinter Steuerkopf Stecker AP 6-polig Zündschloß unter dem Sicherungskasten Stecker AQ 1-polig Stecker für Zusatzgeräte: Kl 15 (Zündungsplus) Kl 30 (Dauerplus) Kl 31 (Masse) hinter dem Scheinwerfer unter dem Steckerbord...

- Seite 182 13-24 Stecker AS 2-polig Zündspule vorne hinter dem Kühler Zündspule hinten hinter dem Luftfilterkasten Stecker AT 2-polig Kupplungsschalter hinter dem Scheinwerfer unter dem Steckerbord Impulsgeber zwischen Wasserrohr und vorderem Zylinderkopf Tankgeber zwischen linkem Tank und Rahmen Stecker AU 2-polig Kühlerlüftermotor hinter dem Kühler rechts neben dem Lüfter Regler...

- Seite 183 13-25 Stecker AX 2-polig Temperatursensor für Multifunktions- Digitaltacho links am Motor zwischen den Zylindern Stecker AY 1-polig Öldruckschalter links am Rahmen unter dem Luftfilterkasten Stecker AZ 4-polig Blinker hinten Unter rechten hinteren Seitenverkleidung Stecker BA 1-polig Oktananpassung hinter dem Luftfilterkasten...

- Seite 184 13-26 Stecker BB 9-polig Start/Stop/Lichtschalter Am Steckerbord unter Multifunktions- Digitaltacho Stecker BC 6-polig Licht vorne Am Steckerbord unter Multifunktions- Digitaltacho Stecker BD 12-polig Licht/Blinker/Hupen schalter Am Steckerbord unter Multifunktions- Digitaltacho Stecker BE 3-polig Drehzahlmesser Am Steckerbord unter Multifunktions- Digitaltacho Stecker BF 1-polig Oktananpassung hinter dem Luftfilterkasten...

- Seite 185 13-27 Stecker BH 6-polig Zündschloß unter dem Sicherungskasten Stecker BI 2-polig Kühlerlüftermotor hinter dem Kühler rechts neben dem Lüfter Regler seitlich rechts Batteriekasten unter dem Starterrelais Stecker BJ 1-polig Öldrucksschalter links am Rahmen unter dem Luftfilterkasten Stecker BK 4-polig Blinker hinten Unter rechten hinteren Seitenverkleidung...