Inhaltsverzeichnis

Werbung

Verfügbare Sprachen

Verfügbare Sprachen

Quicklinks

Werbung

Kapitel

Inhaltsverzeichnis

Inhaltszusammenfassung für GF CNC 4.0 400

- Seite 1 GF Piping Systems Instruction manual CNC 4.0 400/500/630 Butt-Fusion Machine...

- Seite 2 COPIA ORIGINALE ORIGINAL COPY All rights reserved, in particular the rights of duplication and distribution as well as translation. Duplication and reproduction in any form (print, photocopy, microfilm or electronic) require the written permission of Georg Fischer Omicron S.r.l..

-

Seite 3: Inhaltsverzeichnis

Operating instructions CNC 4.0 400/500/630 Table of contents Table of contents Page About this manual Warning notice Other symbols and notices Abbreviations Safety instructions General safety measures Working with safety in mind Disposal General Introduction Range of application Copyright Product identification and description... - Seite 4 Table of contents Operating instructions CNC 4.0 400/500/630 8.2.8 Insert the heating element Fusion process 8.3.1 Bead build up 8.3.2 Heat soak time 8.3.3 Change over 8.3.4 Cooling time 8.3.5 Welding conclusion 8.3.6 Mark joint 8.3.7 Save protocol Visual check of welding bead...

- Seite 5 Operating instructions CNC 4.0 400/500/630 Table of contents...

- Seite 6 Table of contents Operating instructions CNC 4.0 400/500/630...

-

Seite 7: About This Manual

1 About this manual About this manual This manual is valid for CNC 4.0 400,500 and CNC 4.0 630 butt-fusion machines (hereinafter referred to as CNC 4.0 400/500/630). The warning notices, symbols and their meanings as used in this manual are explained below to help you quickly understand the format of this instruction manual and how to use the machine safely. -

Seite 8: Other Symbols And Notices

1 About this manual Operating instructions CNC 4.0 400/500/630 Other symbols and notices Symbol Meaning Attention Mandatory: you must observe this regulation Suggestion: this notice contains especially important Advice information Action request in a sequence of actions ► Stand-alone request for action Abbreviations Abbr. -

Seite 9: Safety Instructions

Use only original Georg Fischer Omicron spare parts and equipment. Inspect the CNC 4.0 400/500/630 daily for visible signs of damage or defects. Have damage or defects repaired immediately. Any work on the electrical equipment may only be done by a specialist. -

Seite 10: Working With Safety In Mind

Always keep safety in mind while working. For your own personal safety as well as for the safe and optimal handling of the machine, the CNC 4.0 400/500/630 must be installed correctly. Connect hydraulic hoses to and from the machine only when the hydraulic unit is shut off and not under pressure (observe manometer). -

Seite 11: Disposal

Operating instructions CNC 4.0 400/500/630 2 Safety instructions Danger of injury due to high pressure oil leakages! Inspect the outside wall of hydraulic hoses under pressure: make sure you wear safety glasses before doing it! Do not touch leaking oil with hands! Escaping high pressure oil can... -

Seite 12: General

Introduction This instruction manual was written for those persons responsible for the operation and care of the CNC 4.0 400/500/630. It is expected and assumed that such persons have read, understood and will abide by the manual in its entirety. -

Seite 13: Copyright

Operating instructions CNC 4.0 400/500/630 3 General Copyright The copyright for this instruction manual is held by Georg Fischer Omicron S.r.l.. This instruction manual is intended for assembly, operation and maintenance personnel. No part of the technical regulations or illustrations contained herein may be reproduced or distributed in any form, used illicitly for competitive purposes or passed on to others. -

Seite 14: Product Identification And Description

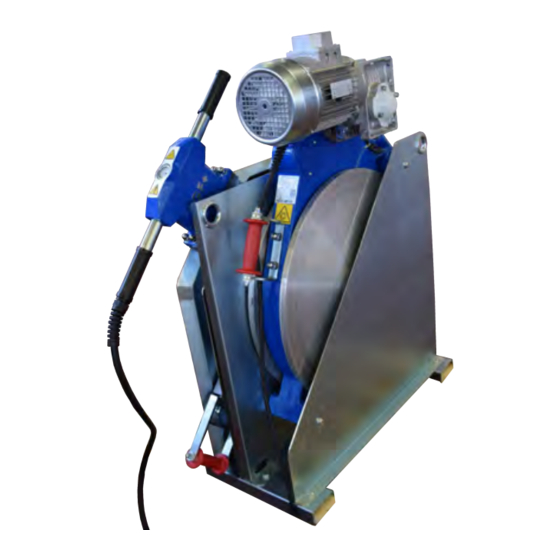

4 Product identification and description Operating instructions CNC 4.0 400/500/630 Product identification and description Product identification In accordance with the directives for machines, an identification label is attached to the base machine, showing the following information: Manufacturer Type of machine... - Seite 15 Operating instructions CNC 4.0 400/500/630 4 Product identification and description Hydraulic unit USB port (1) Oil level gauge (2) Touch Screen (3) Socket for potentiometer (4) Socket for planer (5) Socket for heating element (6) ...

-

Seite 16: Technical Specifications

5 Technical specifications Operating instructions CNC 4.0 400/500/630 Technical specifications CNC 4.0 400 CNC 4.0 500 CNC 4.0 630 Total piston Base 904 mm 1413 mm 1413 mm area: machine 1100 W Power: 760 W (*) 1500 W 230 V... -

Seite 17: Available Pipe Dimensions

Operating instructions CNC 4.0 400/500/630 5 Technical specifications L1 - L2 = 400 Vac L2 - L3 = 400 Vac L1 - L3 = 400 Vac Available pipe dimensions Tables below show the available selections, depending on diameter, thickness and material (PE and PP) of the pipes, with reference to DVS... - Seite 18 5 Technical specifications Operating instructions CNC 4.0 400/500/630 (*) : only with PP version...

- Seite 19 Operating instructions CNC 4.0 400/500/630 5 Technical specifications...

-

Seite 20: Transport And Assembly

6 Transport and assembly Operating instructions CNC 4.0 400/500/630 Transport and assembly Packaging A decisive factor in the choice of packaging is the means of transport. Usually the machine and all the accessories are delivered in a wooden case. Sensitivity Special care must be taken when transporting the machine in order to prevent damage from impact or improper loading and unloading. -

Seite 21: Fusion Preparation

For optimal use of the CNC 4.0 400/500/630 the operating personnel should be specially trained by Georg Fischer. In-depth knowledge of the machine and it´s components and competence rule out handling errors thereby also preventing faulty fusion joints. - Seite 22 7 Fusion preparation Operating instructions CNC 4.0 400/500/630 In order to weld pipes and/or fittings with an outer diameter smaller than the clamp of the base machine, insert matching clamping half shells and fasten them with the screws. Clamp the components to be jointed in such a way that the pipe/fitting ends reach out at least 30 mm from the clamps in order to perform a proper weld.

-

Seite 23: Connection To The Power Supply

Operating instructions CNC 4.0 400/500/630 7 Fusion preparation 7.2.1 Connection to the power supply Danger of electric shock! Check the electrical cords and devices! Do not connect damaged cords or devices to the power supply. Danger Connect all devices when the hydraulic unit is switched off to avoid any... - Seite 24 7 Fusion preparation Operating instructions CNC 4.0 400/500/630 Then the HOME PAGE appears: The toggle switch at left side of the display permits to switch-on the heating plate for pre-heating directly from the home-page, without need to get the welding process preparation started.

-

Seite 25: Touch Screen Interface

Operating instructions CNC 4.0 400/500/630 7 Fusion preparation Touch screen interface The touch screen is the operator interface of the machine, mounted on hydraulic unit case. Don`t place any objects on the screen! Keep liquids away from the touch screen! -

Seite 26: System Error

CNC 4.0 630 type has been selected) to change to the next page with buttons to open / close and to release pressure in the hydraulic cylinder (available as optional) to lift the upper column of GF 630 hoist unit during the assembly. - Seite 27 Operating instructions CNC 4.0 400/500/630 7 Fusion preparation LIFT UP THE COLUMN (OPEN THE CYLINDER) PULL DOWN THE COLUMN RELEASE CYLINDER (CLOSE THE CYLINDER) PRESSURE Refer to GF 630 HOIST UNIT assembly instructions for a proper connection and use the lifting cylinder. Warning Cylinder...

-

Seite 28: Welding

8 WELDING Operating instructions CNC 4.0 400/500/630 WELDING For butt fusion with a heating element, the parts to be joined (pipe/pipe, pipe/fitting fitting/fitting) heated fusion temperature in the fusion area and are fused under pressure without the use of additional materials. -

Seite 29: Selection Of The Pipe Diameter

Operating instructions CNC 4.0 400/500/630 8 WELDING "FREE" function makes possible to create customized welding Attention sequences (see chapter 11). Attention For changing the available standards, it is necessary to enter into Welding Standard configuration menu (see chapter 9.4.3). 8.1.2 Selection of the pipe diameter Select the pipe diameter, then it moves automatically to the next page. -

Seite 30: Summarization Of Selected Parameters

8 WELDING Operating instructions CNC 4.0 400/500/630 Select the SDR value (relation between diameter and wall thickness), then it moves automatically to the next page. 8.1.4 Summarization of selected parameters All selected data will be displayed, to change a single value push the button ◄... -

Seite 31: Preparation

Operating instructions CNC 4.0 400/500/630 8 WELDING Preparation The following page appears after confirmation of welding parameters, to remind the operator that he must remove the previously jointed pipes from the machine to proceed. Push the button OK to confirm. -

Seite 32: Position And Clamp Pipes

8 WELDING Operating instructions CNC 4.0 400/500/630 Danger of injury due to high pressure oil leakages! Inspect the outside wall of hydraulic hoses under pressure: make sure you wear safety glasses before doing it! Warning Do not touch leaking oil with hands! Escaping high pressure oil can cause skin penetration injuries! Release the oil pressure to zero before replacing defective hoses. -

Seite 33: Contact Position

Operating instructions CNC 4.0 400/500/630 8 WELDING 8.2.3 Contact position The contact position of pipe ends will be measured in this step. This position will be used as reference point for the further steps. Danger of crushing hands! Machine slide moves! -

Seite 34: Drag Pressure

8 WELDING Operating instructions CNC 4.0 400/500/630 Attention The minimum reference pressure is 30 bar: please tight the clamps properly. To stop the process immediately push the button . After this action Attention the CLAMP PIPES & ALIGNMENT page will appear to enable to move the... -

Seite 35: Pipe Planing

Operating instructions CNC 4.0 400/500/630 8 WELDING Danger of crushing hands! Machine slide moves! Danger of injury inside the moving machine carriage! Warning When moving to the end positions do not reach into the machine. Start the action by touching the button... - Seite 36 8 WELDING Operating instructions CNC 4.0 400/500/630 The calculated drag pressure is shown at lower right side of the display. To repeat the measurement of the drag pressure press button ◄ . Danger of cutting hands! Sharp planer blades! Danger of injury to hands if the planer disk is touched.

- Seite 37 Operating instructions CNC 4.0 400/500/630 8 WELDING Then start the process by pushing the button START : the display moves to the next page. It is possible to release or increase the pressure by pushing the buttons - and +.

- Seite 38 8 WELDING Operating instructions CNC 4.0 400/500/630 If the pipe ends are properly faced, confirm by pushing the button OK and the display moves automatically to the next page. To repeat the planing procedure get back by pushing the button ◄.

-

Seite 39: Sliding And Alignment Control

Operating instructions CNC 4.0 400/500/630 8 WELDING Then you have to turn off the system and wait until the pump motor has cooled down (this may take up to 30 minutes, depending on ambient conditions). If the pump temperature is still too high when you switch on the system, the symbol appears again if you try to move the base machine carriage in the OPEN CARRIAGE procedure. - Seite 40 8 WELDING Operating instructions CNC 4.0 400/500/630 Check the pipe ends according to the following guidelines: The gap must not be larger than 0.5 mm. Attention Check wall offset at the same time. The wall offset on the outside must not exceed 10% of the wall thickness.

-

Seite 41: Clean Pipes

Operating instructions CNC 4.0 400/500/630 8 WELDING Push the button to get back to CLAMP PIPES & ALIGNMENT page and adjust the pipes position. Attention If pipe ends distance is too big (not enough material to grant a proper welding) a specific message appears: Push the button to get back to CLAMP PIPES &... -

Seite 42: Insert The Heating Element

8 WELDING Operating instructions CNC 4.0 400/500/630 Push the relevant button to save this information in the welding protocol: independently of the answer, the display changes automatically to the next page. 8.2.8 Insert the heating element The heater plate temperature is set by the controller according to the selected welding standard. -

Seite 43: Bead Build Up

Operating instructions CNC 4.0 400/500/630 8 WELDING Danger of burning! Heater is hot (approx. 220 °C)! Danger of burning hands on the hot heater. Warning Do not touch the heater when on. Insert the heater plate and touch the Heater symbol in the center of the page. - Seite 44 8 WELDING Operating instructions CNC 4.0 400/500/630 If REPEAT BEAD mode is selected (see chapter 9.5.1) and the same Attention parameters (standard, diameter, SDR) are used for the next consecutive welds (see chapter 8.3.7), the system will consider the same time t1...

-

Seite 45: Heat Soak Time

Operating instructions CNC 4.0 400/500/630 8 WELDING 8.3.2 Heat soak time The machine now stays for the requested time closed: the pipes ends remain in contact with the heating element. Shortly (6 seconds) before the heat soak time is elapsed an acoustic alarm starts to warn that the carriage is going to open. -

Seite 46: Change Over

8 WELDING Operating instructions CNC 4.0 400/500/630 Attention If NBN T 42-010 standard is selected (see chapter 9.4.3) the system sets a specific pressure higher than zero. To stop the process immediately push the button . After this action Attention the CLAMP PIPES &... -

Seite 47: Cooling Time

Operating instructions CNC 4.0 400/500/630 8 WELDING To stop the process immediately push the button . After this action Attention the CLAMP PIPES & ALIGNMENT page will appear to enable to move the carriage! The message “welding interrupted!” will be also displayed. - Seite 48 8 WELDING Operating instructions CNC 4.0 400/500/630 Attention If carriage slides during the cooling time (this can be caused for example by premature opening of the clamps), the process stops and the following error message appears: By pushing the button the display moves to the Error Codes page (see chapter 8.3.5).

-

Seite 49: Welding Conclusion

Operating instructions CNC 4.0 400/500/630 8 WELDING 8.3.5 Welding conclusion When fusion process is completed without errors, the following page appears: The reference welding number, considering the sequence of all welds executed with the unit, is displayed. Push the button to go to next step. -

Seite 50: Mark Joint

8 WELDING Operating instructions CNC 4.0 400/500/630 8.3.6 Mark joint After welding conclusion, an individual joint number could be inserted to the welding record. Use the touch key board to input the code (maximum 6 alphanumerical digits), then confirm by pressing the button Enter. - Seite 51 Operating instructions CNC 4.0 400/500/630 8 WELDING Attention When stored fusion protocols number gets 1000, the next recorded weld will replace the first one stored in the internal memory(see chapter 9.4.4 “Reset Memory” in “Machine Set-up”). if you need to change the fusion number get a step back by pushing the button ◄.

-

Seite 52: Visual Check Of Welding Bead

8 WELDING Operating instructions CNC 4.0 400/500/630 Danger of damaging the machine! Take the welded component out of the clamps ! Warning Attention All joints must have cooled completely before the pressure test is performed. This is generally the case approx. 1hour after the last fusion operation. -

Seite 53: Machine Set-Up

Operating instructions CNC 4.0 400/500/630 9 Machine Set-up Machine Set-up Push the button SET-UP at Home Page and the next page appears. View Configuration Press the button VIEW CONFIGURATION to check the configuration settings of the unit (see chapter 9.5). -

Seite 54: Language Selection

9 Machine Set-up Operating instructions CNC 4.0 400/500/630 Language selection Press the button LANGUAGE: to select the appropriate operation language press the corresponding button. The language will change after escaping the language menu by pressing the button ◄. Calibration Press the button CALIBRATION and the following page appears: Here it is possible to calibrate the base machine potentiometer and the heating element. - Seite 55 Operating instructions CNC 4.0 400/500/630 9 Machine Set-up 9.3.1 Potentiometer Press the button POTENTIOMETER and the following page appears: The potentiometer is the device which automatically detects the position of the base machine carriage. Close the carriage by pushing the button : when carriage has reached the final position, then push OK under the relevant button.

-

Seite 56: Machine Settings

9 Machine Set-up Operating instructions CNC 4.0 400/500/630 1. Switch on the heating element (set the toggle switch to ON). 2. Wait until the measured temperature (shown at right side) is stable near to the reference set point (220 °C, shown at left side). - Seite 57 Operating instructions CNC 4.0 400/500/630 9 Machine Set-up Type the password (6 numerical digits) by means of the display keyboard, then push ENT to confirm (see chapter 9.5.6 for password management). The following page appears: If the inserted password is not correct, the following error message will...

-

Seite 58: Machine

9 Machine Set-up Operating instructions CNC 4.0 400/500/630 To insert a specific value (year, month, day, hour, minute) type it with the keyboard and confirm with ENT; use the up and down buttons to select the other data. Push CHANGE button to switch current Date / Time to input data. -

Seite 59: Welding Standard

Operating instructions CNC 4.0 400/500/630 9 Machine Set-up CNC 4.0 630 has to be chosen if working with the standard heating Attention element provided with the machine (plate thickness = 40 mm). CNC 4.0 630 HE 32 has to be chosen if working with the former heating element version (plate thickness = 32 mm). -

Seite 60: Service

Once the data are deleted, you cannot recover them! 9.4.5 Service The access to Service menu is protected by password and reserved to authorized people of GF Service stations for periodical maintenance activities. Configuration The Configuration menu permits to enable special functionalities and working modes during the welding procedure. -

Seite 61: Ctc Process

CONFIGURATION page if the selection is YES. 9.5.2 CTC Process The basics for the CTC process developed by GF Piping Systems are the fusion parameters according to DVS 2207-1 / DVS 2207-11 guideline. The CTC algorithm makes the controller able to calculate the optimized cooling time depending on the measured ambient temperature. - Seite 62 9 Machine Set-up Operating instructions CNC 4.0 400/500/630 The symbol * is displayed near to CTC button in the CONFIGURATION page if the selection is YES. The message CTC will be also displayed in the welding cycle diagram (see chapter 8.1.4).

-

Seite 63: Traceability

Operating instructions CNC 4.0 400/500/630 9 Machine Set-up 9.5.3 Traceability By selecting ‘YES’ in this menu, you activate this function into the welding process, to make possible to input the pipe/fittings traceability data, the pipe length and the installation depth. - Seite 64 9 Machine Set-up Operating instructions CNC 4.0 400/500/630 Use the touch keyboard for data input, then confirm it by pressing the Enter button. To move to next field push ‘down’ button. To get back to traceability data input page press button ◄.

- Seite 65 Operating instructions CNC 4.0 400/500/630 9 Machine Set-up Then press button ◄ to get back to traceability data input page. If pipe/fitting dimensions included in the barcode do not correspond to Attention the selected welding parameters (see chapter 8.1.4) the following error...

-

Seite 66: Operator Code

9 Machine Set-up Operating instructions CNC 4.0 400/500/630 9.5.4 Operator code This menu permits to set the working mode for operator code input during the welding process. There are three options selectable: a. MANDATORY: it will be necessary to insert a valid operator... - Seite 67 Operating instructions CNC 4.0 400/500/630 9 Machine Set-up Once the code has been scanned, the display moves automatically to next step. If VOLUNTARY mode is selected, the button ► is also displayed to make possible to skip this page without inserting any code.

-

Seite 68: Job Code

9 Machine Set-up Operating instructions CNC 4.0 400/500/630 9.5.5 Job code This menu permits to set the working mode for job code input during the welding process. There are three options selectable: d. MANDATORY: it will be necessary to insert a job code... -

Seite 69: Password Management

Operating instructions CNC 4.0 400/500/630 9 Machine Set-up If VOLUNTARY mode is selected, the button ► is also displayed to make possible to skip this page without inserting any code. By pushing the button MANUAL INPUT, it is possible to manually type the... - Seite 70 9 Machine Set-up Operating instructions CNC 4.0 400/500/630 Use the touch keyboard to type the current password, then confirm by pressing the Enter button and the next page appears: Insert the new password on the first line (press button C to delete...

-

Seite 71: Data

Operating instructions CNC 4.0 400/500/630 10 Data 10 Data Push the button DATA at Home Page and the next page appears. 10.1 Optional data With selection OPTIONAL DATA, additional information (contractor name, jobsite address, place, notes and name of operator) -

Seite 72: Memory

10 Data Operating instructions CNC 4.0 400/500/630 Use the touch keyboard for data input, then confirm it by pressing the Enter button. To switch between the lines use the up and down arrows. Push buttons ◄ ► to move to the previous/next page. -

Seite 73: Usb Memory Status

Operating instructions CNC 4.0 400/500/630 10 Data The status of the internal memory is also displayed (number of welding records stored in the internal memory / 1000 records maximum capacity) Attention The capacity of the internal memory (SPS) allows the storage of 1000 welding records. -

Seite 74: Gps

10 Data Operating instructions CNC 4.0 400/500/630 By using the arrows it is possible to move from one welding protocol to the other. If status number is 0, it means that the welding was completed successfully; if another number is displayed, it means that an error occurred during the process: refer to the following table to check the error code. -

Seite 75: Connection With Label Printer

Operating instructions CNC 4.0 400/500/630 10 Data As soon as the GPS coordinates are available, the icon GPS shown in the HOME PAGE stops blinking. To acquire correctly the GPS coordinates, the unit must be static (no Attention motion) and preferably in open air. Moreover, to allow the unit to identify the position with accuracy, a warm up time must be ensured: the unit has to be powered on for at least 5’... -

Seite 76: Bluetooth Connection With Weldinair Version

10 Data Operating instructions CNC 4.0 400/500/630 It is also possible to print the label later on from the menu View Internal Memory (see chapter 10.2.3): just connect the printer, select the protocol and push the button on the screen. -

Seite 77: Start Weldinair On Ios

Operating instructions CNC 4.0 400/500/630 10 Data Go back to HOME PAGE. On the smartphone, open the Bluetooth menu and search for the available devices. The CNC 4.0 control unit device will always appear with a name starting with “S156G”;... - Seite 78 10 Data Operating instructions CNC 4.0 400/500/630 to activate the discovery of WeldinAir device. As soon as the WeldinAir application is able to detect the device, its name will be shown and the connection activated. The pairing will be saved and the WeldinAir device ID will be used each time the application will be opened.

-

Seite 79: Free Welding Standard

Operating instructions CNC 4.0 400/500/630 11 FREE welding standard 11 FREE welding standard If you need to weld according to special parameters not included in the available standard sets, the FREE welding procedure could be used. By selecting a free programmable welding cycle the definition of the... -

Seite 80: Input Of Welding Parameters

11 FREE welding standard Operating instructions CNC 4.0 400/500/630 11.2 Input of welding parameters If the free cycle has been already set-up, push button ► to move to the next page. If you need to change or create new parameters, type the value in each field and confirm it by pressing ENT button;... - Seite 81 Operating instructions CNC 4.0 400/500/630 11 FREE welding standard To calculate the hydraulic working pressure (P1, P2, P5, P6) to be set, Attention refer to the required interfacial pressure between pipe ends in the specific welding phase and calculate it by using this formula:...

-

Seite 82: Error/Warning Messages

12 Error/Warning messages Operating instructions CNC 4.0 400/500/630 12 Error/Warning messages Message Display page Meaning Possible causes Actions Ambient Dedicated The pump Wait 2 minutes. temperature page. motor is 5°C running automatically to warm-up the unit. PLEASE WAIT WELDING... - Seite 83 Operating instructions CNC 4.0 400/500/630 12 Error/Warning messages Message Display page Meaning Possible causes Actions AMBIENT Dedicated Measured 1) Potentiometer 1) Connect TEMPERATURE page. ambient potentiometer TOO HIGH temperature connected to and re-start the too high. the hydraulic machine. unit It’s not possible...

- Seite 84 12 Error/Warning messages Operating instructions CNC 4.0 400/500/630 Message Display page Meaning Possible causes Actions Badge expired! SCAN Operator Scan a valid OPERATOR badge is operator barcode BARCODE expired! according to ISO 12176-3 If MANDATORY OPERATOR mode it’s not BARCODE...

- Seite 85 Operating instructions CNC 4.0 400/500/630 12 Error/Warning messages Display Message Meaning Possible causes Actions page BAR CODE PIPE L/R Dedicated The pipe / Pipe / fitting Check the bar ERROR page. fitting bar barcode is wrong code and then code doesn’t or barcode reader push the ◄...

- Seite 86 12 Error/Warning messages Operating instructions CNC 4.0 400/500/630 Message Display page Meaning Possible causes Actions Pd+Pset > Pmax ! DRAG Calculated 1) Obstacles to 1) Check if PRESSURE working pressure is pipe pipes are CALCULATION higher than the movement properly max.

- Seite 87 Operating instructions CNC 4.0 400/500/630 12 Error/Warning messages Display Message Meaning Possible causes Actions page Temp. low! START Heating plate 1) Not enough 1) Wait to complete FUSION temperature is time passed warming-up PROCESS lower than the to complete set value.

- Seite 88 12 Error/Warning messages Operating instructions CNC 4.0 400/500/630 Display Message Meaning Possible causes Actions page PIPE SLIDING Dedicated The base 1) The clamps 1) Take care of DURING page. machine went loosened properly tightening COOLING TIME carriage moved during the...

-

Seite 89: Maintenance

13.2 Hydraulic system The hydraulic connections on the machine and on the hydraulic unit need regular cleaning. When not in use, the hydraulic connections on the GF base machine should be protected with the protective caps. -

Seite 90: Hydraulic Unit

13 Maintenance Operating instructions CNC 4.0 400/500/630 13.3 Hydraulic unit Oil level check Check the hydraulic oil level regularly. Remove the red cap and check level is between MIN and MAX, marked on the dip-stick. Changing the hydraulic oil After 3200 operating hours hydraulic oil need to be changed. - Seite 91 Operating instructions CNC 4.0 400/500/630 13 Maintenance We recommend having a service booklet to record maintenance work for each CNC 4.0 400/500/630 machine. example: Date Service Repair Comments 15.09.2008 Georg Everything OK Fischer Omicron 25.10.2008 Georg Heating element Cable replaced...

-

Seite 92: Customer Service

14 Customer Service Operating instructions CNC 4.0 400/500/630 14 Customer Service There is a separate spare parts list for ordering replacement parts. If repairs are necessary, please contact your local representative. Please indicate the following information: Customer name ... - Seite 93 Operating instructions CNC 4.0 400/500/630 14 Customer Service...

- Seite 94 Declaration of conformity Konformitätserklärung Dichiarazione di conformità Déclaration de conformité Declaracion de conformidad The following product : Welding Machine Die Bauart der Machine : Schweissmachine Il seguente prodotto : Saldatrice Le produit suivant: Machine à souder El producto siguiente : Maquina de fusión was designed, constructed and manufactured in accordance with the following EC guidelines: ...

- Seite 96 GF Piping Systems Worldwide at home Our sales companies and representatives ensure local customer support in over 100 countries www.gfps.com Argentina / Southern South America Finland Mexico / Northern Latin America Singapore Georg Fischer Central Plastics Georg Fischer AB Georg Fischer S.A. de C.V.

- Seite 97 GF Piping Systems Betriebsanleitung CNC 4.0 400/500/630 Stumpfschweissmaschine...

-

Seite 98: Übersetzung Des Originals

TRADUZIONE DALL' ORIGINALE Übersetzung des Originals Alle Rechte , insbesondere das Recht der Vervielfältigung und Verbreitung sowie der Übersetzung, vorbehalten. Vervielfältigungen oder Reproduktionen in jeglicher Form (Druck, Photocopy, Mikrofilm oder Datenerfassung) bedürfen der schriftlichen Genehmigung durch Georg Fischer Omicron S.r.l.. - Seite 99 Betriebsanleitung CNC 4.0 400/500/630 Inhaltsverzeichnis Inhaltsverzeichnis Page Zu dieser Anleitung Warnhinweise Weitere Symbole und Auszeichnungen Abkürzungen Sicherheitshinweise Sicherheitsvorschriften Sicherheitsbewusst arbeiten Entsorgung Allgemeines Einleitung Anwendungsbereich Urheberrecht Aufbau des Produkts, Ausrüstung Produkt Kennzeichnung Standard – Ausrüstung Technische Daten Verfügbare Rohrdimensionen Transport und Montage...

- Seite 100 Inhaltsverzeichnis Betriebsanleitung CNC 4.0 400/500/630 8.2.7 Reinigung der Rohre 8.2.8 Einsetzen des Heizelements Schweissprozess 8.3.1 Angleichen 8.3.2 Anwärmen 8.3.3 Umstellen 8.3.4 Abkühlzeit 8.3.5 Beurteilung 8.3.6 Schweißnummer 8.3.7 Protokoll Speichern Visuelle Prüfung der Schweißnaht Maschinen Set-up Konfigurationsansicht Sprache Kalibration 9.3.1 Potentiometer 9.3.2...

- Seite 101 Betriebsanleitung CNC 4.0 400/500/630 Inhaltsverzeichnis 14 Service/Kundendienst...

- Seite 102 Inhaltsverzeichnis Betriebsanleitung CNC 4.0 400/500/630...

-

Seite 104: Zu Dieser Anleitung

1 Zu dieser Anleitung Zu dieser Anleitung Diese Anleitung ist gültig für die Stumpfschweiss Maschinen CNC 4.0 400, 500 und 630 (im folgenden als CNC 4.0 400/500/630 bezeichnet). Für das schnelle Erfassen dieser Anleitung und das sichere Umgehen mit der Maschine werden Ihnen hier die in der Anleitung verwendeten Warnhinweise, Hinweise und Symbole sowie deren Bedeutung vorgestellt. -

Seite 105: Weitere Symbole Und Auszeichnungen

1 Zu dieser Anleitung Betriebsanleitung CNC 4.0 400/500/630 Weitere Symbole und Auszeichnungen Symbol Bedeutung Verpflichtend: Diese Vorschriften müssen Achtung eingehalten werden. Hinweise: Enthalten besonders wichtige Hinweis Informationen zum Verständnis. Handlungsaufforderung in einer Handlungsabfolge: Hier müssen Sie etwas tun. Allein... -

Seite 106: Sicherheitshinweise

2 Sicherheitshinweise Sicherheitshinweise Die CNC 4.0 400/500/630 Stumpfschweiss - Maschinen (hier weiter CNC 4.0 400/500/630 genannt) sind nach dem Stand der Technik gebaut. Ein anderer Einsatz als der in dieser Anleitung beschriebene, kann zu Personenschäden des Benutzers oder Dritter führen. Ferner können die Maschine oder andere Gegenstände beschädigt werden. -

Seite 107: Sicherheitsbewusst Arbeiten

Verantwortlichen melden. Alle Arbeiten sicherheitsbewusst durchführen. Zu Ihrer persönlichen Sicherheit sowie als Voraussetzung für einen sicheren und bezüglich Handhabung optimalen Betrieb ist eine praxisgerechte Installation der Kurzform angeben: CNC 4.0 400/500/630 unumgänglich. Die Hydraulikschläuche nur bei ausgeschaltetem Hydraulikaggregat ohne... -

Seite 108: Entsorgung

Betriebsanleitung CNC 4.0 400/500/630 2 Sicherheitshinweise Quetschgefahr an den Händen! Beweglicher Maschinenschlitten! Quetschgefahr durch sich bewegenden Maschinenschlitten! Warnung Beim Anfahren der Endpositionen nicht in die Maschine fassen Schnittverletzungen an den Händen! Scharfe Hobelmesser! Schnittverletzungen an den Händen bei Berühren der Hobelscheiben. - Seite 109 2 Sicherheitshinweise Betriebsanleitung CNC 4.0 400/500/630 Bemerkung: Das unten abgebildete Symbol zeigt die separate Sammlung Elektronik- Elektrik Abfall entsprechend der 2002/96/CE WEEE Anweisung an (Waste Electrical and Electronic Equipment).

-

Seite 110: Allgemeines

Jeder darüber hinausgehende Gebrauch gilt als nicht bestimmungsgemäss. Für hieraus resultierende Schäden haftet der Hersteller nicht; das Risiko hierfür trägt allein der Benutzer. CNC 4.0 400: Ø125 – Ø400 mm; CNC 4.0 500: Ø200 – Ø500 mm; CNC 4.0 630: Ø315 – Ø630 mm;... -

Seite 111: Urheberrecht

3 Allgemeines Betriebsanleitung CNC 4.0 400/500/630 3.3 Urheberrecht Das Urheberrecht für diese Betriebsanleitung liegt bei der Georg Fischer Omicron S.r.l.. Diese Betriebsanleitung ist für das Montage-, Bedienungs- und Überwachungspersonal bestimmt. Sie enthält Vorschriften und Zeichnungen technischer Art, die weder vollständig noch teilweise vervielfältigt, verbreitet oder zu Zwecken des Wettbewerbs... -

Seite 112: Aufbau Des Produkts, Ausrüstung

Betriebsanleitung CNC 4.0 400/500/630 4 Aufbau des Produkts, Ausrüstung Aufbau des Produkts, Ausrüstung Produkt Kennzeichnung Entsprechend der Richtlinien zur Maschinenkennzeichnung ist an der Grundmaschine ein Typenschild angebracht. Folgende Angaben sind enthalten: Hersteller Maschinentyp Seriennummer Gesamt Kolbenfläche Rohrdimensionen Baujahr Maschinengewicht Barcode Standard –... - Seite 113 4 Aufbau des Produkts, Ausrüstung Betriebsanleitung CNC 4.0 400/500/630 Hydraulikaggregat USB Schnittstelle (1) Ölmessstab (2) Touch Screen (3) Potentiometer Anschluss (4) Hobelsteckdose (5) Heizelement - Steckdose (6) Hauptschalter (7) Etikettendrucker Steckdose (8) ...

-

Seite 114: Technische Daten

Betriebsanleitung CNC 4.0 400/500/630 5 Technische Daten Technische Daten CNC 4.0 400 CNC 4.0 500 CNC 4.0 630 904 mm 1413 mm 1413 mm Kolbenfläche: Grundmaschine 1100 W Leistung: 760 W (*) 1500 W 230 V 400 V 400 V... -

Seite 115: Verfügbare Rohrdimensionen

5 Technische Daten Betriebsanleitung CNC 4.0 400/500/630 L1 - L2 = 400 Vac L2 - L3 = 400 Vac L1 - L3 = 400 Vac Verfügbare Rohrdimensionen Die nachfolgenden Tabellen stellen die verfügbaren Auswahlmöglichkeiten für die Schweissrichtlinie DVS 2207 (PE und PP) in Bezug auf Durchmesser,... - Seite 116 Betriebsanleitung CNC 4.0 400/500/630 5 Technische Daten (*): nur mit PP Version...

- Seite 117 5 Technische Daten Betriebsanleitung CNC 4.0 400/500/630...

-

Seite 118: Transport Und Montage

Je nach Art und Dauer des Transports entsprechende Transportversicherungen vorsehen. Während des Transports Kondenswasserbildung Grund großer Temperaturschwankungen sowie Stöße vermeiden. Die CNC 4.0 400/500/630 selbst ist mit der üblichen Sorgfalt zu behandeln. 6.3 Zwischenlagerung Wird die CNC 4.0 400/500/630 nicht unmittelbar nach Anlieferung eingesetzt,... -

Seite 119: Schweissvorbereitung

7 Schweissvorbereitung Betriebsanleitung CNC 4.0 400/500/630 Schweissvorbereitung 7.1 Allgemeine Hinweise nachfolgenden Erläuterungen Anweisungen Schweißvorbereitung und des Schweißvorgang basieren auf den Definitionen der Merkblätter und Richtlinien des DVS. Schweißbereich ungünstigen Witterungseinflüssen (Feuchtigkeit, Umgebungstemperatur <+ 5 °C, extreme direkte Sonneneinstrahlung) durch Maßnahmen wie Vorwärmen des Schweißgutes, Einzelten, Beheizen zu schützen. - Seite 120 Betriebsanleitung CNC 4.0 400/500/630 7 Schweissvorbereitung Verbinde die Schläuche mit der Grundmaschine. Falls die Hydraulikschläuche nicht benutzt werden verschliesse stets die Schnellkupplungen mit den Schutzkappen. Schutzkappen vorgängig reinigen. Ersetze das Heizelement falls die PTFE - Beschichtung Schäden aufweist, fehlerhafte Beschichtung kann die Schweissqualität beeinflussen.

-

Seite 121: Anschluss An Die Spannungsversorgung

7 Schweissvorbereitung Betriebsanleitung CNC 4.0 400/500/630 Vorsicht Zur korrekten Ausrichtung und zur ordnungsgemäßen Stützung der horizontalen Bewegung der Rohre, verwenden Sie Rollenböcke! 7.2.1 Anschluss an die Spannungsversorgung Gefahr von Stromschlägen! Prüfen Sie die Stromkabel und elektrischen Geräte! Gefahr Schliessen Sie keine beschädigten Kabel oder Geräte an die Spannungsversorgung... - Seite 122 Betriebsanleitung CNC 4.0 400/500/630 7 Schweissvorbereitung Angezeigt werden allgemeine Informationen, einschließlich der Seriennummer und der ID der Hydraulikeinheit, der Bluetooth- Kommunikationsgerät ID sowie die installierten Softwareversionen (SW) für PLC / Touchscreen und das zuletzt empfohlene Datum zur periodischen Wartung (REV.DATE – siehe Kapitel 9.4.5).Dann erscheint das Hauptmenü: Das Heizelement kann bereits auf der Startseite eingeschalten werden.

-

Seite 123: Gebrauch Des Touch-Screen

7 Schweissvorbereitung Betriebsanleitung CNC 4.0 400/500/630 Achtung Erreicht die Anzahl der Schweißprotokolle 1000, wird die darauffolgend gespeicherte Schweißung, die zuerst im internen Speicher gespeicherte Schweißung ersetzen. (siehe Kapitel 9.4.4 “Löschen des internen Speichers”) Gebrauch des Touch-Screen Der berührungsempfindliche Bildschirm stellt die Bedienoberfläche der Hydraulikeinheit dar. -

Seite 124: System Fehler

Betriebsanleitung CNC 4.0 400/500/630 7 Schweissvorbereitung 7.3.2 System Fehler SYSTEM FEHLER Auftreten eines System Fehlers, empfiehlt sich Hydraulikaggregat auszuschalten und neu zu starten. Überprüfen Sie die Eingaben! Falls sich der Fehler nicht beheben lässt, kontaktieren Sie bitte die nächste GF Servicestelle, 7.4 Hebezeug –... - Seite 125 7 Schweissvorbereitung Betriebsanleitung CNC 4.0 400/500/630 AUFRICHTEN (Ausfahren des Kolbens) ZYLINDERDRUCK ABLASSEN ENTLASTEN (Einfahren des Kolbens) Beziehen Sie sich auf die Montageanleitung des GF 630 Hebezeugs für die ordnungsgemäße Montage des Zylinders. Warnung Zylinder...

-

Seite 126: Schweissen

Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN SCHWEISSEN Beim Heizelement-Stumpfschweißen werden die zu verbindenden Teile (Rohr/Rohr, Rohr/Fitting oder Fitting/Fitting) im Schweißbereich auf Schweißtemperatur erwärmt und unter Druck ohne Verwendung von Zusatzwerkstoffen verbunden. Unterschiedliche länderspezifische Schweißrichtlinien sind anwendbar, welche sich in den Hauptparametern Druck, Zeit und Temperatur unterscheiden. -

Seite 127: Auswahl Des Rohrdurchmessers

8 SCHWEISSEN Betriebsanleitung CNC 4.0 400/500/630 optionale Daten (siehe Kapitel 10.1), die zusammen mit den Schweißparametern in das Schweißprotokoll einbezogen werden, kontrollieren. Op.Name: Achtung Die Funktion FREI ermöglicht die Erstellung individueller Schweißabläufe (siehe Kapitel 11). Achtung Zur Änderung der verfügbaren Standards, muss das Schweißstandard Konfigurationsmenü... -

Seite 128: Auswahl Der Wandstärke (Sdr)

Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN 8.1.3 Auswahl der Wandstärke (SDR) DVS 2207-1 Ø: SDR: 11 Wählen Sie den vorhandenen SDR Wert (Verhältnis zwischen Durchmesser und Wandstärke) aus, anschließend werden Sie automatisch zur nächsten Ansicht weitergeleitet. 8.1.4 Zusammenfassung DVS 2207-1 Ø:... -

Seite 129: Vorbereitung

8 SCHWEISSEN Betriebsanleitung CNC 4.0 400/500/630 Vorbereitung Folgende Ansicht erscheint, nach Bestätigung der Schweißparameter, um den Anwender daran zu erinnern, dass die vorher verbundenen Rohre aus der Maschine entfernt werden müssen, um fortfahren zu können. Drücken Sie die OK Taste zum Bestätigen. -

Seite 130: Spannen Der Rohre

Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN 8.2.1 Spannen der Rohre Falls der Schlitten nicht komplett geöffnet ist, erscheint folgende Ansicht: Halten Sie die Taste gedrückt, bis die endgültige Öffnungsposition des Schlittens erreicht ist. Anschließend wechselt das Display automatisch zur nächsten Ansicht. -

Seite 131: Ausrichtung Und Fixierung Der Rohre

8 SCHWEISSEN Betriebsanleitung CNC 4.0 400/500/630 8.2.2 Ausrichtung und Fixierung der Rohre Sie haben hier die Möglichkeit den Schlitten zu bewegen, indem Sie die Tasten drücken, um die fachgerechte Positionierung und Ausrichtung der Rohre zu steuern. Wenn die Rohre richtig eingespannt sind (siehe Kapitel 7.2), öffnen Sie den Schlitten vollständig, indem Sie die... - Seite 132 Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN Quetschgefahr an den Händen! Beweglicher Maschinenschlitten! Quetschgefahr durch sich bewegenden Maschinenschlitten! Achtung Beim Anfahren der Endpositionen nicht in die Maschine fassen. Die Messung der Kontaktstelle wird durch Berühren des Symbols begonnen: das Display wechselt zur nächsten Ansicht: Der Maschinenschlitten bewegt sich langsam bis die Rohre in Kontakt sind.

-

Seite 133: Bewegungsdruck

8 SCHWEISSEN Betriebsanleitung CNC 4.0 400/500/630 Drücken Sie die Taste, um zurück zur Ansicht SPANNE DIE ROHRE zu gelangen und richten Sie die Rohre entsprechend der richtigen Position aus. 8.2.4 Bewegungsdruck Bewegungsdruck wird ausschließlich benötigt, Maschinenschlitten mit den eingespannten Rohrstücken zu bewegen. -

Seite 134: Hobeln

Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN Der Maschinenschlitten bewegt sich langsam bis die Rohre in Kontakt sind. Die Berechnung des Bewegungsdrucks erfolgt während der Bewegung. Nach der Messung öffnet sich die Maschine wieder automatisch und das Display wechselt zur nächsten Ansicht. - Seite 135 8 SCHWEISSEN Betriebsanleitung CNC 4.0 400/500/630 Der berechnete Bewegungsdruck wird auf der unteren rechten Seite des Displays angezeigt. Zur Wiederholung der Messung des Bewegungsdrucks, drücken Sie die ◄ Taste. Schnittverletzungen an den Händen! Scharfe Hobelmesser! Schnittverletzungen Händen Berühren Achtung Hobelscheiben Die rotierenden Hobelscheiben nicht berühren.

- Seite 136 Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN CNC 4.0 500 - 630 Der Hobelmotor wird mit dem schwarzen Schalter neben dem Not-Aus eingeschaltet. Bestätigen Sie, dass der Motor aktiviert ist, indem sie die Taste OK drücken: das Display wechselt zur nächsten Ansicht.

- Seite 137 8 SCHWEISSEN Betriebsanleitung CNC 4.0 400/500/630 Stirnseiten der Rohre/Fittinge planhobeln bis beidseitig ein endloser Span in voller Breite der Rohrwandstärke resultiert. Nach dem Hobeln eines Mindestspans Rohrenden, erscheint Meldung „Mindestarbeitsschritt erreicht“, anschließend kann das Planhobeln durch erneutes Drücken der Taste angehalten werden: der Hobeldruck wird reduziert und mit ca.

-

Seite 138: Rohr Einspannung Und Ausrichtung

Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN Hinweis Achten Sie darauf, die Dauer des Hobelprozesses von 15 Minuten nicht zu überschreiten! Längerer Gebrauch kann zur Überhitzung des Pumpenmotors führen! In diesem Falle stoppt der Pumpen- Hobelmotor, Bildschirm erscheint unten aufgeführtes Symbol. - Seite 139 8 SCHWEISSEN Betriebsanleitung CNC 4.0 400/500/630 Der Schlitten schließt und der Schweißdruck wird zur Kontrolle der Einspannung eingesetzt. Anschließend fällt der Druck auf Null, um dem Anwender eine Sichtkontrolle der Rohrausrichtung zu ermöglichen. Folgende Ansicht wird angezeigt: Kontrollieren Sie die Rohrenden entsprechend den folgenden Richtlinien: Der Spalt darf maximal 0.5 mm betragen.

- Seite 140 Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN Achtung Falls die Rohre rutschen, erscheint eine Fehlermeldung. Drücken Sie die Taste, um zurück zur Ansicht SPANNE DIE ROHRE zu gelangen und die Position der Rohre auszurichten. Achtung Falls der Abstand zwischen den Rohrenden zu groß ist (nicht genügen Rohrmaterial für eine gute Schweißung verfügbar), erscheint eine...

-

Seite 141: Reinigung Der Rohre

8 SCHWEISSEN Betriebsanleitung CNC 4.0 400/500/630 8.2.7 Reinigung der Rohre Nun erscheint die Abfrage “Gereinigt”, bestätigen Sie daß die Rohre sauber und fettfrei sind, bevor Sie die Schweißung starten. Die entsprechende Auswahl wird im Protokoll gespeichert, danach wechselt das Display zur nächsten Ansicht. -

Seite 142: Schweissprozess

Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN Achtung Wenn die Temperatur des Heizelements außerhalb des Arbeitsbereiches liegt, erscheint entweder die Meldung „Temperatur gering!“ oder „Temperatur hoch!“. Deshalb ist ein Fortfahren nicht möglich! Warten Sie bis das Heizelement die richtige Temperatur erreicht und die... - Seite 143 8 SCHWEISSEN Betriebsanleitung CNC 4.0 400/500/630 Die Steuerung schließt automatisch den Schlitten und regelt den Druck für die Angleichsphase (P1). Der Anwender muss Sichtkontrollen des Schweißbereiches durchführen, bis die vorgegebene Schweißwulstgröße am gesamten Rohrumfang an beiden Rohrenden, von außen erreicht ist. Anschließend muss die erreichte vorgegebene Schweißwulstgröße, durch Drücken der...

-

Seite 144: Anwärmen

Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN Um den automatischen Prozess augenblicklich zu stoppen, genügt Achtung es die Taste im oberen linken Eck zu berühren! Der Bildschirm wechselt in die Ansicht SPANNE DIE ROHRE, um den Schlitten bewegen zu können! Die Meldung „Schweißung unterbrochen!“... -

Seite 145: Umstellen

8 SCHWEISSEN Betriebsanleitung CNC 4.0 400/500/630 Durch Drücken der Taste wechselt das Display zur Ansicht Fehlercodes (siehe Kapitel 8.3.5). Achtung Bei Auswahl des NBN T 42-010 Standards (siehe Kapitel 9.4.3) legt die Steuerung einen bestimmten Druck höher als Null fest. -

Seite 146: Abkühlzeit

Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN Das Display zeigt folgende Ansicht: Die Maschine öffnet den Schlitten vollständig, anschließend schließt sie wieder, um die Rohrenden in Kontakt zu bringen und hält dann an: Der Druck wird verringert und das Display wechselt zur nächsten Ansicht. - Seite 147 8 SCHWEISSEN Betriebsanleitung CNC 4.0 400/500/630 Sobald der Fügedruck erreicht ist, beginnt der Zähler für die Abkühlzeit t5. Wenn die Abkühlzeit abgelaufen ist, wechselt die Steuerung automatisch zum nächsten Vorgang. Enthält der ausgewählte Schweißstandard zwei Abkühlphasen, schaltet die Steuerung automatisch von Abkühlzeit 5 auf 6.

-

Seite 148: Beurteilung

Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN Achtung Die Abkühlphase kann jederzeit durch Drücken der Taste unterbrochen werden. Nach dieser Aktion erscheint folgende Fehlermeldung: Durch Drücken der Taste wechselt das Display zur Ansicht Fehlercode (siehe Kapitel 8.3.5). Achtung Abgebrochene Schweissungen sind fehlerhaft und müssen ersetzt werden ! 8.3.5 Beurteilung... -

Seite 149: Schweißnummer

Im Fehlerfall erscheint eine andere Ansicht: Dabei werden die Codes der aufgetretenen Fehler angezeigt, um dem Anwender die Überprüfung zu erleichtern (siehe Kapitel 10.2.3) und sie dem GF After-Sales Kundendienst zu melden. Drücken Sie die ► Taste, um zum nächsten Schritt zu gelangen. 8.3.6 Schweißnummer... -

Seite 150: Protokoll Speichern

Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN Achtung Sollten bei dem Schweißprozess Fehler aufgetreten sein, wird die Meldung FEHLER AUFGETRETEN, PROTOKOLL KONTROLLIEREN! angezeigt (siehe Kapitel 10.2.3/12). 8.3.7 Protokoll Speichern Die mit der Tastatur eingegebene individuelle Schweißnummer und die Gesamtzahl der Schweißungen, werden beide auf der oberen rechten Seite des Displays angezeigt. - Seite 151 8 SCHWEISSEN Betriebsanleitung CNC 4.0 400/500/630 Bei der Auswahl “NEIN” werden alle zusätzlichen Daten gelöscht. Nach Abspeichern der Daten werden Sie gefragt, ob die nächste Schweissung mit demselben Material stattfinden soll. Falls Ja, werden die Schweiß - Parameter Eingaben übersprungen und es beginnt direkt mit der Schweissvorbereitung (siehe Kapitel 8.1.1)!

-

Seite 152: Visuelle Prüfung Der Schweißnaht

Betriebsanleitung CNC 4.0 400/500/630 8 SCHWEISSEN Visuelle Prüfung der Schweißnaht Naht unmittelbar nach dem Ausspannen der Schweißverbindung visuell bezüglich des korrekt ausgebildeten Doppelwulstes und des k - Maßes prüfen. k > 0 Gleichmäßiger Doppelwulst... -

Seite 153: Maschinen Set-Up

9 Maschinen Set-up Betriebsanleitung CNC 4.0 400/500/630 Maschinen Set-up Drücken Sie die Taste SET-UP auf der Startseite und die nächste Ansicht erscheint. Konfigurationsansicht Drücken Sie die Taste KONFIGURATIONS ANSICHT, um die Konfigurationseinstellungen der Maschine zu prüfen (siehe Kapitel 9.5). -

Seite 154: Sprache

Betriebsanleitung CNC 4.0 400/500/630 9 Maschinen Set-up Sprache Drücken Sie die Taste SPRACHE: Zur Auswahl der entsprechenden Sprache berühren Sie die entsprechende Taste. Die Sprache wird nach Verlassen des Sprachmenüs durch Drücken der ◄ Taste geändert. Kalibration Drücken Sie die Taste KALIBRATION und folgende Ansicht erscheint: In dieser Ansicht können Sie das Potentiometer der Grundmaschine und... -

Seite 155: Potentiometer

9 Maschinen Set-up Betriebsanleitung CNC 4.0 400/500/630 9.3.1 Potentiometer Drücken Sie die Taste POTENTIOMETER und folgende Ansicht erscheint: Das Potentiometer kontrolliert alle Bewegungen des Maschineschlittens. Betätigen Sie die Taste “Schliessen bis sich der Schlitten in der Endposition befindet, Bestätigung mit der darunter liegenden Taste OK. -

Seite 156: Einstellungen

Betriebsanleitung CNC 4.0 400/500/630 9 Maschinen Set-up Schalten Sie das Heizelement am Bildschirm Ein, dazu berühren Sie Warten Sie bis der Messwert der Regelung stabil ist und gleich dem Sollwert. Messen Sie die Temperatur mit einem geeichten Messinstrument an mehreren Stellen (Minimum 4) der Heizplatte und bilden Sie den Mittelwert. - Seite 157 9 Maschinen Set-up Betriebsanleitung CNC 4.0 400/500/630 Geben Sie das Passwort (6 numerische Ziffern) mithilfe der am Display angezeigten Tastatur ein. Drücken Sie anschließend die Taste ENT zur Bestätigung (für die Passwort Verwaltung siehe Kapitel 9.5.6). Folgende Ansicht erscheint: Ist das eingegebene Passwort nicht richtig, wird folgende Fehlermeldung...

-

Seite 158: Kalender

Betriebsanleitung CNC 4.0 400/500/630 9 Maschinen Set-up 9.4.1 Kalender Stellen Sie Datum und Uhrzeit ein. Benutzen Sie zur Eingabe eines bestimmten Wertes (Jahr, Monat, Tag, Stunde, Minute) die Tastatur und bestätigen Sie mit der Taste ENT: Verwenden Sie die Auf/Ab Pfeiltasten zur Auswahl weiterer Daten. -

Seite 159: Schweissrichtlinien

9 Maschinen Set-up Betriebsanleitung CNC 4.0 400/500/630 Die Seriennummer des Hydraulikaggregates kann nicht verändert werden - nur möglich durch eine Servicestelle! Maschinen Typ Wähle die entsprechende Grundmaschine aus! Wählen Sie die entsprechende Grundmaschine aus und fahren Sie fort, indem Sie die Taste ► drücken. -

Seite 160: Löschen Des Internen Speichers

Betriebsanleitung CNC 4.0 400/500/630 9 Maschinen Set-up Dieses Menü bietet dem Anwender die Möglichkeit während der Schweißprozesse eine Auswahl verfügbaren Schweißrichtlinien zu treffen. (siehe Kapitel 8.1.1). Drücken Sie die entsprechende Taste und die ausgewählte Richtlinie wird ganz oben auf der Seite angezeigt. -

Seite 161: Service

9 Maschinen Set-up Betriebsanleitung CNC 4.0 400/500/630 Achtung Vor Löschen aller Protokolle stellen Sie sicher, dass die Daten auf einen USB Speicher übertragen wurden oder nicht mehr benötigt werden. Nach Ausführung dieses Befehls sind die Daten für immer gelöscht! 9.4.5 Service Der Zugang zum Service Menü... -

Seite 162: Ctc Schweißprozess

Betriebsanleitung CNC 4.0 400/500/630 9 Maschinen Set-up Das * Symbol wird neben der ausgewählten Option angezeigt. Bei der Auswahl JA erscheint das * Symbol bei der WULST WIEDERHOLUNG Taste in der Ansicht KONFIGURATION. 9.5.2 CTC Schweißprozess Die Grundlage des CTC (Cooling Time Control) Schweißprozesses sind die Parameter entsprechend DVS 2207-1/ DVS 2207-11. - Seite 163 9 Maschinen Set-up Betriebsanleitung CNC 4.0 400/500/630 Außerdem, erscheint DVS-CTC als der ausgewählte Standard in der entsprechenden Ansicht (siehe Kapitel 8.1.1). Achtung DVS-CTC ist keine offiziell anerkannte Schweißnorm. Die Verantwortung für die Schweißung und Auswahl des Schweißablaufs verbleibt beim Maschinenbetreiber, sowohl für das installierte Rohrleitungssystem als auch für die Schweißprüfung und die anzuwendenden Richtlinien.

-

Seite 164: Traceability

Betriebsanleitung CNC 4.0 400/500/630 9 Maschinen Set-up Die Aufforderung zur Eingabe der Traceability Daten, erscheint nach Bestätigung der Schweißparameter (siehe Kapitel 8.1.4). Zuerst erfolgt die Aufforderung zur Eingabe der Rohr/Fitting Daten auf der linken Seite. Um Daten eingeben zu können wählen Sie zuerst das 1 oder 2 Rohr aus. - Seite 165 9 Maschinen Set-up Betriebsanleitung CNC 4.0 400/500/630 Drücken sie die ► Taste um zur Eingabe der Traceability Daten für Rohr/Fitting 2 zu gelangen. Anschließend wiederholen Sie den Vorgang für das Scannen des Barcodes. Drücken Sie erneut die ► Taste, um mit der Schweißvorbereitung fortzufahren (siehe Kapitel 8.2).

-

Seite 166: Eingabemodus: Ausweis

Betriebsanleitung CNC 4.0 400/500/630 9 Maschinen Set-up Achtung Wenn die im Barcode erfassten Rohr/Fitting Maße nicht den ausgewählten Schweißparametern entsprechen (siehe Kapitel 8.1.4), erscheint folgende Fehleranzeige: Eine konkrete Meldung zeigt an, welches Maß nicht übereinstimmt. Der Anwender kann entweder die Taste ÄNDERN AUSWAHL drücken, um zurück zur Auswahl der Schweißparameter zu gelangen und die Maße... - Seite 167 9 Maschinen Set-up Betriebsanleitung CNC 4.0 400/500/630 Drei unterschiedliche Möglichkeiten sind verfügbar: ZWINGEND: die Eingabe eines gültigen Ausweises, entsprechend ISO 12176-4, ist notwendig, um den Schweißprozess zu starten FREIWILLIG: die Eingabe eines gültigen Ausweises wird verlangt, die Abfrage kann aber übersprungen werden, Schweißung kann gestartet werden.

-

Seite 168: Eingabemodus: Auftrag

Betriebsanleitung CNC 4.0 400/500/630 9 Maschinen Set-up Benutzen sie die Touch Tastatur zur Dateneingabe und bestätigen Sie anschließend durch Drücken der Enter Taste. Zum Wechseln der Zeile verwenden Sie die Auf/Ab Pfeiltasten. Drücken Sie die ► Taste um fortzufahren. Wenn der FREIWILLIG Modus ausgewählt ist, kann diese Anzeige ohne die Eingabe... - Seite 169 9 Maschinen Set-up Betriebsanleitung CNC 4.0 400/500/630 Drei unterschiedliche Möglichkeiten sind verfügbar: ZWINGEND: Eingabe einer Auftragsnummer (max alphanumerische Zeichen) ist notwendig, um den Schweißprozess zu starten FREIWILLIG: die Eingabe einer Auftragsnummer wird verlangt, die Abfrage kann aber übersprungen werden, Schweißung kann gestartet werden.

-

Seite 170: Passwort Management

Betriebsanleitung CNC 4.0 400/500/630 9 Maschinen Set-up Nachdem der Code gescannt ist, wechselt das Display automatisch zum nächsten Schritt. Wenn der FREIWILLIG Modus ausgewählt wird, erscheint ebenfalls die ► Taste, um ein Überspringen dieser Ansicht ohne die Eingabe eines Codes zu ermöglichen. - Seite 171 9 Maschinen Set-up Betriebsanleitung CNC 4.0 400/500/630 Werkseitig ist das Kennwort auf 123456 gesetzt ! Achtung Zur Änderung des Passwortes, drücken Sie die Taste. Anschließend erscheint folgende Ansicht: Geben Sie das aktuelle Kennwort mit Hilfe der Tastatur ein und bestätigen Sie die Eingabe mit der Enter Taste.

-

Seite 172: Angaben

Betriebsanleitung CNC 4.0 400/500/630 10 ANGABEN 10 ANGABEN Drücken Sie die Taste ANGABEN auf der Startseite und die nächste Ansicht erscheint. 10.1 Zusätzliche eingaben Mit der Auswahl ZUSÄTZLICHE EINGABEN öffnen Sie die Untermenüs zur Eingabe von zusätzlichen Informationen zu den Schweißdaten. -

Seite 173: Speicher

10 ANGABEN Betriebsanleitung CNC 4.0 400/500/630 Benutzen Sie die Touch Tastatur zur Dateneingabe und bestätigen Sie anschließend Ihre Eingabe durch Drücken der Enter Taste. Verwenden Sie die Auf/Ab Pfeiltasten, um zwischen den Zeilen zu wechseln. Drücken Sie die ◄ ►... -

Seite 174: Usb Datenträger Test

Betriebsanleitung CNC 4.0 400/500/630 10 ANGABEN Zur Übertragung der aufgezeichneten Schweißprotokolle vom internen Speicher stecken Sie den USB-Stick ein. Überprüfen Sie seinen Speicherstatus (siehe Kapitel 10.2.2) und drücken Sie die Taste. Warten Sie bis die Meldung “Übertragung…” erlischt. Anschließend können Sie den USB-Stick entfernen und zur weiteren Übetragung an einem externen PC verwenden (siehe Kapitel 12). -

Seite 175: Ansicht Protokolle

10 ANGABEN Betriebsanleitung CNC 4.0 400/500/630 10.2.3 Ansicht Protokolle Dieses Menü bietet die Möglichkeit Protokolle des internen Speichers der Steuerung anzuschauen. Es werden nur die wichtigsten Informationen dargestellt. Blättern durch die Protokolle mit den Pfeilen. Falls die Schweissung fehlerfrei abgeschlossen wurde wird der Status als 0 gekennzeichnet, fehlerhafte Schweissungen sind mit Fehlernummern ungleich 0 gekennzeichnet. -

Seite 176: Gps

Betriebsanleitung CNC 4.0 400/500/630 10 ANGABEN Die Taste wird angezeigt, um mit dem angeschlossenen Etikettendrucker zu arbeiten (siehe Kapitel 10.4). 10.3 GPS Das Drücken dieser Taste ermöglicht die Visualisierung der geographischen Koordinaten (Breitengrad, Längengrad) hydraulischen Positionssteuerung: Sobald die GPS-Koordinaten verfügbar sind, hört das GPS Symbol auf der STARTSEITE auf zu blinken. -

Seite 177: Verbindung Mit Etikettendrucker

10 ANGABEN Betriebsanleitung CNC 4.0 400/500/630 10.4 Verbindung mit Etikettendrucker Das Verbindungskabel des Etikettendruckers (optional) in den Anschluss stecken. Am Ende des Schweissverfahrens werden die Hauptinformationen des letzten Schweissprozesses auf das Etikett gedruckt: Maschinen-Typ, Schweiss-Nr.- und Zustand der Schweissung, Informationen zu den Rohren (Typ, Dimension,... -

Seite 178: Bluetooth-Verbindung Mit Weldinair

Betriebsanleitung CNC 4.0 400/500/630 10 ANGABEN Sie können auch das Etikett aus dem Menu ANSICHT PROTOKOLLE (siehe Kapitel 10.2.3) drucken: einfach den Drucker anschliessen, das gewünschte Protokoll wählen und die Taste auf dem Bildschirm anklicken. 10.5 Bluetooth-Verbindung mit WeldinAir WeldinAir ist eine Android/iOS-Anwendung für das Arbeiten in Verbindung mit den CNC-Steuereinheiten 4.0, die mit einem Bluetooth-... -

Seite 179: Weldinair Mit Android Starten

10 ANGABEN Betriebsanleitung CNC 4.0 400/500/630 10.5.1 WeldinAir mit Android starten Voraussetzung für die Anwendung von WeldinAir ist die Kopplung mit der Steuereinheit, so dass sie miteinander kommunizieren können. Schalten Sie das Hydraulikaggregat ein und warten Sie, bis die STARTSEITE angezeigt wird. Gehen Sie dann auf die Seite EINSTELLUNGEN (siehe Kapitel 9.4). -

Seite 180: Weldinair Mit Ios Starten

Betriebsanleitung CNC 4.0 400/500/630 10 ANGABEN 10.5.2 WeldinAir mit iOS starten Die Voraussetzung für die Anwendung von WeldinAir ist die Durchführung des Koppelungsverfahrens mit der Steuereinheit, so dass sie miteinander kommunizieren können. Schalten Sie das Hydraulikaggregat ein und warten Sie bis die STARTSEITE angezeigt wird. -

Seite 181: Auswahl Frei (Schweiß-Standard)

11 Auswahl FREI (Schweiß-Standard) Betriebsanleitung CNC 4.0 400/500/630 11 Auswahl FREI (Schweiß- Standard) Für Schweißungen entsprechend bestimmten Parametern, die nicht in den verfügbaren Richtlinien enthalten sind, kann die Auswahl FREI (Schweiß- Standard) verwendet werden. Bei Auswahl eines frei programmierbaren Schweissablaufs werden die Schweissparamater durch den Anwender definiert! Die Verantwortung für die Schweissqualität obliegt ausschliesslich beim... -

Seite 182: Eingabe Der Schweiß-Parameter

Betriebsanleitung CNC 4.0 400/500/630 11 Auswahl FREI (Schweiß-Standard) Geben Sie einen Namen und das Material (z.B. PB) ein, bestätigen Sie die Eingaben jeweils mit der ENTER Taste. Wechseln Sie dann zur nächsten Seite! Eingabe der Schweiß-Parameter Wenn die Auswahl FREI (Schweiß-Standard) bereits eingerichtet ist, drücken Sie die ►... - Seite 183 11 Auswahl FREI (Schweiß-Standard) Betriebsanleitung CNC 4.0 400/500/630 *) Diese Eingabewerte sind als Referenzgrenzwerte bestimmt: daher wendet die Maschine die optimierte Prozessgeschwindigkeit an, so dass die tatsächlichen t3 und t4 ≤ Eingabewerte sind (kompatibel mit der Maschinenfähigkeit). Achtung Zur Berechnung des einzustellenden hydraulischen Arbeitsdrucks (P1, P2, P5,...

-

Seite 184: Fehler / Warnungen

Betriebsanleitung CNC 4.0 400/500/630 12 FEHLER / WARNUNGEN 12 FEHLER / WARNUNGEN Bildschirm Mögliche Meldung Bedeutung Aktionen Menü Ursache Spezieller Der Pumpmotor Umgebungs- Warten Sie 2 Bildschirm läuft temperatur Minuten. automatisch zur 5°C Aufwärmung der Maschine BITTE WARTEN SCHWEISSUNG... - Seite 185 12 FEHLER / WARNUNGEN Betriebsanleitung CNC 4.0 400/500/630 Bildschirm Meldung Bedeutung Mögliche Ursache Aktionen Menü UMGEBUBGS- Spezieller Gemessene 1) Potentiometer 1) Verbinde den Bildschirm. Umgebungs- nicht an der Potentiometer TEMPERATUR temperatur zu Hydraulik mit der ZU HOCH hoch. angeschlossen Hydraulik und...

- Seite 186 Betriebsanleitung CNC 4.0 400/500/630 12 FEHLER / WARNUNGEN Bildschirm Mögliche Meldung Bedeutung Aktionen Menü Ursache Datum AUSWEIS Schweisserausweis Einlesen eines abgelaufen! BARCODE abgelaufen! gültigen EINLESEN Ausweises entsprechend ISO Falls die Eingabe 12176-3 des Ausweises auf AUSWEIS ZWINGEND MANUELLE konfiguriert EINGABE...

- Seite 187 12 FEHLER / WARNUNGEN Betriebsanleitung CNC 4.0 400/500/630 Bildschirm Meldung Bedeutung Mögliche Ursache Aktionen Menü BAR CODE Spezieller Die Information Trace Code nicht Überprüfen Sie FEHLER Bildschirm. des Tracecodes korrekt oder den Barcode, ROHR 1/2 entspricht nicht Lesung nicht drücken Sie die ISO 12176-4.

- Seite 188 Betriebsanleitung CNC 4.0 400/500/630 12 FEHLER / WARNUNGEN Mögliche Meldung Bildschirm Menü Bedeutung Aktionen Ursache Pb+Pset > Pmax ! BEWEGUNGS- Bewegungsdruck 1) Schlitten- 1) Sind die DRUCK + Fügedruck bewegung Rohre MESSUNG höher als wird unterstützt maximaler behindert und frei Hydraulikdruck.

- Seite 189 12 FEHLER / WARNUNGEN Betriebsanleitung CNC 4.0 400/500/630 Meldung Bildschirm Menü Bedeutung Mögliche Ursache Aktionen Temp. tief! SCHWEISSPROZESS Gemessene 1) Wartezeit zu 1) Warten bis START Temperatur kurz geringer als (mindestens Heizelement Sollwert. 20 min) auf Sollwert ist kann im Ablauf nicht weiter Nicht genügend...

- Seite 190 Betriebsanleitung CNC 4.0 400/500/630 12 FEHLER / WARNUNGEN Possible Meaning Actions Message Display page causes ROHRE GERUTSCH Spezieller Der Schlitten der 1) Die Schellen 1) Achten Sie WÄHREND Bildschirm. Grundmaschine haben sich darauf, vor dem ABKÜHLZEIT bewegte sich während der Schweißen die...

- Seite 191 12 FEHLER / WARNUNGEN Betriebsanleitung CNC 4.0 400/500/630 PASSWORD NICHT Spezieller Das eingegebene Überprüfen Sie KORREKT! Bildschirm. Passwort ist eingegebe sorgfältig das ungültig: Der festgelegte Zugriff auf das Passwort Passwort oder Einstellungsmenü stimmt setzten Sie sich ist nicht möglich. nicht mit...

-

Seite 192: Wartung

Bestellnummer siehe Ersatzteilliste 13.2 Hydrauliksystem Die Hydraulikanschlüsse an der Maschine und an den Hydraulikschläuchen sind regelmässig zu reinigen. Wird die CNC 4.0 400/500/630 nicht benutzt, sind die Hydraulikanschlüsse an der Maschine und an den Hydraulikschläuchen mittels der Schutzkappen zu schützen. -

Seite 193: Hydraulikaggregat

13 Wartung Betriebsanleitung CNC 4.0 400/500/630 13.3 Hydraulikaggregat Ölstandskontrolle Überprüfe den Ölstand regelmäßig, ziehe den Messstab (rote Abdeckung) heraus und stelle sicher, dass sich das Öl zwischen MIN und MAX befindet. Öl kann in diese Öffnung nachgefüllt werden. Wechsel des Hydrauliköls Nach ca. - Seite 194 Betriebsanleitung CNC 4.0 400/500/630 13 Wartung Wir empfehlen, für jede CNC 4.0 400/500/630 ein Wartungsheft zu führen. Beispiel: Datum Service Reparatur Kommentar 15.09.2008 Georg Fischer alles i. O. Omicron 25.10.2008 Georg Fischer Heizelement Kabel ersetzt Omicron...

- Seite 195 14 Service/Kundendienst Betriebsanleitung CNC 4.0 400/500/630 14 Service/Kundendienst Für das Bestellen von Ersatzteilen siehe separate Ersatzteilliste. Für die Behebung von Störungen wenden Sie sich bitte direkt an unsere für Sie zuständige Niederlassung. Geben Sie bitte folgende Daten an: Kunden Name ...

- Seite 198 Declaration of conformity Konformitätserklärung Dichiarazione di conformità Déclaration de conformité Declaracion de conformidad The following product : Welding Machine Die Bauart der Machine : Schweissmachine Il seguente prodotto : Saldatrice Le produit suivant: Machine à souder El producto siguiente : Maquina de fusión was designed, constructed and manufactured in accordance with the following EC guidelines: ...

-

Seite 200: Weltweit Für Sie Da

GF Piping Systems Weltweit für Sie da Unsere Verkaufsgesellschaften und Vertreter vor Ort bieten Ihnen Beratung in über 100 Ländern. www.gfps.com Argentina / Southern South America Finland Mexico / Northern Latin America Singapore Georg Fischer Central Plastics Georg Fischer AB Georg Fischer S.A.