Siemens SINUMERIK 808D ADVANCED Bedienhandbuch

Vorschau ausblenden

Andere Handbücher für SINUMERIK 808D ADVANCED:

- Programmier- und bedienhandbuch (238 Seiten) ,

- Bedienungsanleitung (163 Seiten) ,

- Bedienhandbuch (196 Seiten)

Inhaltsverzeichnis

Werbung

SINUMERIK

SINUMERIK 808D ADVANCED

Programmier- und Bedienhandbuch (Fräsen)

Bedienanleitung

Rechtliche Hinweise

Warnhinweiskonzept

Dieses Handbuch enthält Hinweise, die Sie zu Ihrer persönlichen Sicherheit sowie zur Vermeidung von Sachschäden beachten müssen.

Die Hinweise zu Ihrer persönlichen Sicherheit sind durch ein Warndreieck hervorgehoben, Hinweise zu alleinigen Sachschäden stehen

ohne Warndreieck. Je nach Gefährdungsstufe werden die Warnhinweise in abnehmender Reihenfolge wie folgt dargestellt.

GEFAHR

bedeutet, dass Tod oder schwere Körperverletzung eintreten wird, wenn die entsprechenden Vorsichtsmaßnahmen nicht getroffen

werden.

WARNUNG

bedeutet, dass Tod oder schwere Körperverletzung eintreten kann, wenn die entsprechenden Vorsichtsmaßnahmen nicht getroffen

werden.

VORSICHT

bedeutet, dass eine leichte Körperverletzung eintreten kann, wenn die entsprechenden Vorsichtsmaßnahmen nicht getroffen werden.

ACHTUNG

bedeutet, dass Sachschaden eintreten kann, wenn die entsprechenden Vorsichtsmaßnahmen nicht getroffen werden.

Beim Auftreten mehrerer Gefährdungsstufen wird immer der Warnhinweis zur jeweils höchsten Stufe verwendet. Wenn in einem

Warnhinweis mit dem Warndreieck vor Personenschäden gewarnt wird, dann kann im selben Warnhinweis zusätzlich eine Warnung vor

Sachschäden angefügt sein.

Qualifiziertes Personal

Das zu dieser Dokumentation zugehörige Produkt/System darf nur von für die jeweilige Aufgabenstellung qualifiziertem Personal

gehandhabt werden unter Beachtung der für die jeweilige Aufgabenstellung zugehörigen Dokumentation, insbesondere der darin

enthaltenen Sicherheits- und Warnhinweise. Qualifiziertes Personal ist auf Grund seiner Ausbildung und Erfahrung befähigt, im Umgang mit

diesen Produkten/Systemen Risiken zu erkennen und mögliche Gefährdungen zu vermeiden.

Bestimmungsgemäßer Gebrauch von Siemens-Produkten

Beachten Sie Folgendes:

WARNUNG

Siemens-Produkte dürfen nur für die im Katalog und in der zugehörigen technischen Dokumentation vorgesehenen Einsatzfälle verwendet

werden. Falls Fremdprodukte und -komponenten zum Einsatz kommen, müssen diese von Siemens empfohlen bzw. zugelassen sein. Der

einwandfreie und sichere Betrieb der Produkte setzt sachgemäßen Transport, sachgemäße Lagerung, Aufstellung, Montage, Installation,

Inbetriebnahme, Bedienung und Instandhaltung voraus. Die zulässigen Umgebungsbedingungen müssen eingehalten werden. Hinweise

in den zugehörigen Dokumentationen müssen beachtet werden.

© Siemens AG 2014. Alle Rechte vorbehalten

6FC5398-4DP10-0AA1, 01/2014

1

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Siemens SINUMERIK 808D ADVANCED

- Seite 1 Siemens-Produkte dürfen nur für die im Katalog und in der zugehörigen technischen Dokumentation vorgesehenen Einsatzfälle verwendet werden. Falls Fremdprodukte und -komponenten zum Einsatz kommen, müssen diese von Siemens empfohlen bzw. zugelassen sein. Der einwandfreie und sichere Betrieb der Produkte setzt sachgemäßen Transport, sachgemäße Lagerung, Aufstellung, Montage, Installation, Inbetriebnahme, Bedienung und Instandhaltung voraus.

-

Seite 2: Vorwort

EC-Konformitätserklärung Die EG-Konformitätserklärung zur EMV-Richtlinie finden Sie im Internet unter: http://support.automation.siemens.com Geben Sie dort als Suchbegriff die Nummer 15257461 ein oder nehmen Sie Kontakt mit der zuständigen Siemens- Geschäftsstelle in Ihrer Region auf. Programmier- und Bedienhandbuch (Fräsen) 6FC5398-4DP10-0AA1, 01/2014... -

Seite 3: Inhaltsverzeichnis

Inhaltsverzeichnis Vorwort ................................... 2 Einleitung ................................7 SINUMERIK 808D ADVANCED Bedientafeln ....................7 1.1.1 Übersicht ............................... 7 1.1.2 Bedienelemente an der PPU ......................... 8 Maschinensteuertafeln ..........................10 1.2.1 Übersicht ..............................10 1.2.2 Bedienelemente an der Maschinensteuertafel (MCP) ................. 10 Bildschirmeinteilung ............................ 13 Schutzstufen ............................... - Seite 4 8.2.1 Maßangaben programmieren ........................50 8.2.2 Ebenenwahl: G17 bis G19 .......................... 51 8.2.3 Absolut-/Kettenmaßangabe: G90, G91, AC, IC ..................52 8.2.4 Metrische und inch-Maßangabe: G71, G70, G710, G700 ................53 8.2.5 Polarkoordinaten, Polfestlegung: G110, G111, G112 ................. 53 8.2.6 Programmierbare Nullpunktverschiebung: TRANS, ATRANS ..............55 8.2.7 Programmierbare Drehung: ROT, AROT ....................

- Seite 5 8.14.4 Sprungziel für Programmsprünge ......................106 8.15 Unterprogrammtechnik ..........................107 8.15.1 Allgemeines .............................. 107 8.15.2 Aufruf von Bearbeitungs-Zyklen ........................ 109 8.15.3 Modaler Unterprogrammaufruf ........................109 8.15.4 Externes Unterprogramm abarbeiten (EXTCALL) ..................110 8.16 Zeitgeber und Werkstückzähler ........................ 111 8.16.1 Zeitgeber für die Laufzeit .......................... 111 8.16.2 Werkstückzähler............................

- Seite 6 Eingeben/Ändern der Settingdaten ......................215 Einstellen von Rechenparametern ......................218 Einstellen von Settingdaten ........................218 Weitere Einstellungen in der Betriebsart "JOG" ..................219 A.8.1 Einrichten des relativen Koordinatensystems (REL) ................. 220 A.8.2 Planfräsen ..............................221 A.8.3 Einrichten der JOG-Daten ........................223 Das Hilfesystem ............................

-

Seite 7: Einleitung

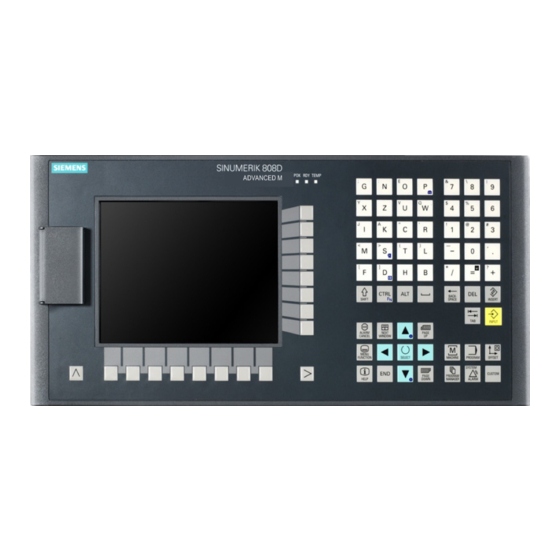

SINUMERIK 808D ADVANCED Bedientafeln 1.1.1 Übersicht Die SINUMERIK 808D ADVANCED PPU (Panel Processing Unit) ist in den folgenden Ausführungen verfügbar: ● PPU161.2 Horizontale Anordnung der Bedientafel, für die Steuerung SINUMERIK 808D ADVANCED T (Drehen) oder SINUMERIK 808D ADVANCED M (Fräsen) ●... -

Seite 8: Bedienelemente An Der Ppu

1.1.2 Bedienelemente an der PPU Bedienelemente an der Vorderseite der PPU (Panel Processing Unit) Die folgende Abbildung zeigt am Beispiel der PPU161.2 die Bedienelemente, die an der PPU zur Verfügung stehen: ① Vertikale und horizontale Softkeys ⑦ Taste für integrierten Assistenten Aufrufen spezifischer Menüfunktionen Bietet Schrittanleitungen für Verfahren zur Grundinbetriebnahme und Bedienung... - Seite 9 Das Symbol auf der Taste weist darauf hin, dass Sie <CTRL> und diese Taste als Tastenkombination zum Speichern von Inbetriebnahmearchiven drücken können. Das Symbol auf der Taste weist darauf hin, dass Sie <CTRL> und diese Taste als Tastenkombination zur Anzeige von vordefinierten Folien auf dem Bildschirm drücken können.

-

Seite 10: Maschinensteuertafeln

Maschinensteuertafeln 1.2.1 Übersicht Bedienelemente an der Vorderseite der MCP (Maschinensteuertafel) Die SINUMERIK 808D MCP ist in den folgenden Ausführungen verfügbar: ● MCP im Querformat ● MCP im Hochformat mit reserviertem Slot für das Handrad ● MCP im Hochformat mit Override-Schalter für die Spindel MCP im Querformat MCP im Hochformat mit reserviertem Handradslot MCP im Hochformat mit Spindle-Override-Schalter... - Seite 11 ① ⑦ Reservierte Öffnung für Not-Halt-Taster Achsen-Verfahrtasten ② ⑧ Handrad-Taste Spindle-Override-Schalter Steuern der Achsbewegung mit externen Handrädern (nicht verfügbar auf der vertikalen MCP mit reserviertem Handradslot) ③ ⑨ Werkzeugnummernanzeige Spindelstatustasten Anzeige der aktuellen Werkzeugnummer ④ ⑩ Betriebsart-Tasten Vorschub-Override-Schalter Verfahren der ausgewählten Achse mit dem angegebenen Vorschub-Override ⑤...

- Seite 12 Drehen-Variante der Steuerung vorgesehen und ist an der Rückseite der MCP voreingesteckt. Der andere Satz ist für die Fräsen-Variante der Steuerung vorgesehen. Wenn Sie über die Variante SINUMERIK 808D ADVANCED Fräsen der Steuerung verfügen, tauschen Sie die voreingesteckten Streifen durch die Einsteckstreifen für die Fräsen-Variante aus.

-

Seite 13: Bildschirmeinteilung

In der SINUMERIK 808D ADVANCED gibt es ein Schutzstufenkonzept zur Freigabe von Datenbereichen. Die verschiedenen Schutzstufen steuern die unterschiedlichen Zugriffsberechtigungen. Bei der Auslieferung durch SIEMENS ist die Steuerung standardmäßig auf die niedrigste Schutzstufe 7 eingestellt (ohne Kennwort). Wenn das Kennwort nicht mehr bekannt ist, muss die Steuerung mit den Standard-Maschinen-/Antriebsdaten reinitialisiert werden. - Seite 14 Schutzstufe Gesperrt nach Bereich Siemens-Kennwort Siemens, reserviert Hersteller-Kennwort Maschinenhersteller Reserviert Endbenutzer-Kennwort Endbenutzer (Standardkennwort: "CUSTOMER") Kein Kennwort Endbenutzer Schutzstufe 1 Schutzstufe 1 erfordert ein Hersteller-Kennwort. Mit dieser Kennworteingabe können Sie die folgenden Vorgänge durchführen: ● Einen Teil der Maschinendaten und Antriebsdaten ändern ●...

-

Seite 15: Bedienoberflächensprache Einstellen

Bedienoberflächensprache einstellen Bedienfolge Wählen Sie den gewünschten Bedienbereich. Drücken Sie diesen Softkey, um das Fenster für die Auswahl der Bedienoberflächensprache zu öffnen. Wählen Sie mit den Cursor-Tasten die gewünschte Sprache aus. Drücken Sie diesen Softkey, um Ihre Auswahl zu bestätigen. Hinweis: Die HMI (Mensch-Maschine-Schnittstelle) wird automatisch neu gestartet, wenn eine neue Sprache ausgewählt wird. -

Seite 16: Einrichten

Drücken Sie die entsprechenden Achsen-Verfahrtasten, um jede Achse zum Referenzpunkt zu verfahren. Wenn eine Achse referenziert ist, wird ein Symbol ( ) neben dem Achsbezeichner angezeigt, das nur im Fenster "REF POINT" sichtbar ist. Beachten Sie, dass die Verfahrrichtungen der Achsen und die Funktionen der Achsentasten vom Maschinenhersteller festgelegt werden. - Seite 17 Der Ursprung dieses Koordinatensystems ist der Maschinennullpunkt. Dieser Punkt stellt nur einen Referenzpunkt dar, der vom Maschinenhersteller festgelegt wird. Er muss nicht anfahrbar sein. Der Verfahrbereich der Maschinenachsen kann im negativen Bereich liegen. Werkstückkoordinatensystem (WKS) Zur Beschreibung der Geometrie eines Werkstücks im Werkstückprogramm wird ebenfalls ein rechtsdrehendes und rechtwinkliges Koordinatensystem verwendet.

-

Seite 18: Werkzeuge Einrichten

einstellbare Nullpunktverschiebung eingetragen. Im NC-Programm wird diese Verschiebung beim Programmlauf aktiviert, beispielsweise mit einem programmierten G54-Befehl. Das folgende Bild zeigt ein Beispiel des in die Maschine eingespannten Werkstücks. Aktuelles Werkstückkoordinatensystem Mittels programmierbarer Nullpunktverschiebung TRANS (Seite 55) kann eine Verschiebung gegenüber dem Werkstückkoordinatensystem erzeugt werden. - Seite 19 Öffnen Sie das Fenster "Werkzeugliste". Öffnen Sie das untergeordnete Menü für die Auswahl des Werkzeugtyps. Wählen Sie den gewünschten Werkzeugtyp mit dem entsprechenden Softkey. Geben Sie die Werkzeugnummer (Wertbereich: 1 bis 31999; geben Sie vorzugsweise einen Wert kleiner als 100 ein) in das folgende Fenster ein. Hinweis: Wählen Sie den entsprechenden Code für die Werkzeugschneidenlage gemäß...

-

Seite 20: Werkzeug Aktivieren

3.2.2 Werkzeug aktivieren Bedienfolge Wählen Sie den gewünschten Bedienbereich. Wechseln Sie in die Betriebsart "JOG". Öffnen Sie das Fenster "T, S, M". Geben Sie die gewünschte Werkzeugnummer (z. B. 1) im Fenster "T, S, M" ein. Verwenden Sie diese Taste oder bewegen Sie den Cursor, um Ihre Eingaben zu bestätigen. Drücken Sie diese Taste an der MCP, um das Werkzeug zu aktivieren. - Seite 21 Methode 2: Zuordnung über die PPU Wählen Sie den gewünschten Bedienbereich. Öffnen Sie das Fenster "Maschinendaten". Drücken Sie diesen Softkey, um die Liste der Grundmaschinendaten zu öffnen. Verwenden Sie die Cursor-Tasten oder den folgenden Softkey, um nach dem allgemeinen Maschinendatum "14512 USER_DATA_HEX[16]" zu suchen. Wählen Sie mit der folgenden Taste und den Cursor-Tasten "Bit7": Drücken Sie den folgenden Softkey, um Ihre Eingabe zu bestätigen.

-

Seite 22: Spindel Aktivieren

Wählen Sie das erforderliche Override-Schrittmaß. Die ausgewählte Achse kann jetzt mit dem Handrad verschoben werden. Das Override-Schrittmaß beträgt 0,001 mm. Das Override-Schrittmaß beträgt 0,010 mm. Das Override-Schrittmaß beträgt 0,100 mm. 3.2.4 Spindel aktivieren Bedienfolge Wählen Sie den gewünschten Bedienbereich. Wechseln Sie in die Betriebsart "JOG". Öffnen Sie das Fenster "T, S, M". - Seite 23 Anhand der Istposition des Punkts F (Maschinenkoordinate) und des Referenzpunkts kann die Steuerung für die vorgewählte Achse die jeweils zugeordnete Korrektur der Länge 1 oder den Werkzeugradius berechnen. Bild 3-1 Ermitteln der Längenkorrektur am Beispiel Bohrer Länge 1/Z-Achse (Fräsen) Bedienfolge Wählen Sie den gewünschten Bedienbereich.

- Seite 24 Geben Sie den Abstand zwischen der Werkzeugspitze und dem Referenzpunkt in das Feld "Z0" ein, z. B. "0". (Dieser Wert ist die Dicke eines Einstellblocks, falls einer verwendet wird.) Speichern Sie den Werkzeuglängenwert in der Z-Achse. Der Durchmesser, Radius und die Schneidenlage werden berücksichtigt.

-

Seite 25: Einrichten Des Werkstücks

3.2.6 Einrichten des Werkstücks Übersicht Sie haben das Fenster mit der entsprechenden Verschiebung (z. B. G54) und die Achse ausgewählt, für die Sie die Verschiebung ermitteln möchten. Bild 3-2 Nullpunktverschiebung ermitteln (Fräsen) Bevor Sie mit der Messung beginnen, können Sie die Spindel einschalten, indem Sie die Schritte in Kapitel "Spindel aktivieren (Seite 22)"... - Seite 26 Wählen Sie eine geeignete Override-Vorschubrate und fahren Sie dann das Werkzeug mit dem Handrad vor, um die gewünschte Werkstückkante anzukratzen. Wählen Sie die Verschiebungsebene, in der gespeichert werden soll, und die Messrichtung (z. B. "G54" und "-"). Geben Sie den Abstand ein (z. B. "0"). Drücken Sie diese Taste oder bewegen Sie den Cursor, um Ihre Eingaben zu bestätigen.

-

Seite 27: Ergebnis Der Werkzeugkorrektur In Der Betriebsart "Mda" Überprüfen

Kreisförmiges Werkstück messen Wählen Sie den gewünschten Bedienbereich. Wechseln Sie in die Betriebsart "JOG". Öffnen Sie das untergeordnete Menü für die Werkstückkantenmessung. Drücken Sie diesen vertikalen Softkey, um das Fenster zum Messen eines kreisförmigen Werkstücks zu öffnen. Fahren Sie das zuvor gemessene Werkzeug in Richtung des im Messungsfenster angezeigten orangen Pfeils P1 vor, um die Werkstückkante mit der Werkzeugspitze anzukratzen. -

Seite 28: Werkzeugverschleißdaten Eingeben/Bearbeiten

Drücken Sie diese Taste, um sicherzustellen, dass die Funktion "ROV" aktiv ist (leuchtet). Hinweis: Die Funktion "ROV" aktiviert den Vorschub-Override-Schalter unter der Funktion G00. Drücken Sie diese Taste an der MCP. Erhöhen Sie den Vorschub-Override allmählich, um Unfälle durch eine sich zu schnell bewegende Achse zu vermeiden und beobachten Sie, ob die Achse in die eingestellte Position verfährt. -

Seite 29: Übersicht Über Den Bedienbereich

Drücken Sie diese Taste oder bewegen Sie den Cursor, um die Korrektur zu aktivieren. Übersicht über den Bedienbereich Wenn Sie mit der CNC-Steuerung arbeiten, müssen Sie die Maschine, Werkzeuge usw. folgendermaßen einrichten: ● Erstellen der Werkzeuge und Schneiden ● Eingeben/Ändern der Werkzeugkorrekturen und Nullpunktverschiebungen ●... -

Seite 30: Teileprogrammierung

Teileprogrammierung Die Steuerung SINUMERIK 808D ADVANCED kann bis zu 300 Teileprogramme einschließlich derer speichern, die von der Steuerung für bestimmte Funktionen wie MM+, TSM usw. erstellt wurden. Softkey-Funktionen Wenn Sie diese Taste an der PPU drücken, wird das folgende Fenster geöffnet: ①... -

Seite 31: Teileprogramm Erstellen

Teileprogramm erstellen Bedienfolge Wählen Sie den gewünschten Bedienbereich. Geben Sie den Ordner für das neue Programm ein, das Sie erstellen möchten. Wenn Sie direkt eine neue Programmdatei erstellen möchten, drücken Sie diesen Softkey und fahren Sie mit Schritt 4 fort. Hinweis: Wenn Sie zuerst ein neues Programmverzeichnis erstellen möchten, drücken Sie diesen Softkey und gehen Sie wie folgt vor, bevor Sie mit Schritt 4 fortfahren. - Seite 32 Wählen Sie die Programmdatei aus, die Sie bearbeiten möchten. Sie können auch nach einer Datei oder einem Verzeichnis suchen, indem Sie: ● Den folgenden Softkey drücken und die gewünschten Kriterien im Suchdialogfeld angeben: Hinweis: Sie müssen die Dateierweiterung ".MPF" oder ".SPF" eingeben, wenn Sie nach einer Programmdatei suchen möchten.

-

Seite 33: Teileprogramme Verwalten

Drücken Sie diesen Softkey, um die Suche zu starten, oder drücken Sie den folgenden Softkey, um die Suche abzubrechen: Sätze kopieren, ausschneiden und einfügen Führen Sie die folgenden Schritte aus, um Sätze zu kopieren, auszuschneiden und einzufügen: Drücken Sie diesen Softkey im geöffneten Programmeditor-Fenster, um eine Markierung einzufügen. - Seite 34 Geben Sie den vollständigen Namen mit der Erweiterung der zu durchsuchenden Programmdatei in das erste Eingabefeld im Suchfenster ein. Um Ihre Suche einzugrenzen, können Sie den gewünschten Text in das zweite Feld eingeben. Verwenden Sie diese Taste, um zu wählen, ob untergeordnete Ordner in die Suche eingeschlossen oder die Groß- und Kleinschreibung beachtet werden sollen.

- Seite 35 Wenn Sie die zuletzt gelöschte Datei wiederherstellen möchten, drücken Sie den folgenden Softkey. Programme umbenennen Wählen Sie den gewünschten Bedienbereich. Öffnen Sie das gewünschte Verzeichnis. Wählen Sie die Programmdatei aus, die Sie umbenennen möchten. Drücken Sie den Erweiterungs-Softkey, um weitere Optionen anzuzeigen. Drücken Sie diesen vertikalen Softkey, um das Fenster zum Umbenennen zu öffnen.

-

Seite 36: Automatische Bearbeitung

Automatische Bearbeitung Übersicht Die Maschine muss entsprechend den Vorgaben des Maschinenherstellers für die Betriebsart "AUTO" eingerichtet werden. Sie können Vorgänge wie das Starten, Stoppen und Steuern des Programms, die Satzsuche, Echtzeitsimulationen usw. ausführen. Softkey-Funktionen Wenn Sie die Taste an der PPU und dann die Taste an der MCP drücken, wird das folgende Fenster geöffnet: ①... -

Seite 37: Simulation Durchführen

① ③ Anzeige der Achsen im Maschinenkoordinatensystem Anzeige der verbleibenden Verfahrstrecke der Achsen. (MKS), Werkstückkoordinatensystem (WKS) oder relativen Koordinatensystem (REL). ② ④ Anzeige der aktuellen Position der Achsen im Anzeige von sieben aufeinander folgenden Sätzen des ausgewählten Koordinatensystem. aktiven Teileprogramms. Die Darstellung eines Satzes ist auf die Fensterbreite begrenzt. -

Seite 38: Programmbeeinflussung

Softkey-Funktionen Nachstehend werden die Funktionen der Softkeys im Simulations-Grundbild beschrieben. ① ⑤ Automatische Anzeige der Simulationsbahn. Löschen der aktuellen Simulationsbahn. ② ⑥ Öffnen des untergeordneten Menüs für die Bewegen des Fadenkreuzes in großen oder kleinen Satzanzeige. Es stehen drei Anzeigeoptionen zur Schritten mit dem Cursor. - Seite 39 Softkey-Funktionen Sperrt die Sollwertausgabe an Achsen und Spindeln. Die Sollwertanzeige "simuliert" die Verfahrbewegung. Entspricht dem Drücken der folgenden Taste: Nachdem diese Option aktiviert wurde, erscheint unmittelbar das Symbol "PRT" in der Programmstatusleiste und dieser Softkey wird blau hervorgehoben. Weitere Informationen zum Programmtest finden Sie im Kapitel "Programmtest (Seite 40)". Alle Verfahrbewegungen werden mit dem über das Settingdatum "Probelaufvorschub"...

-

Seite 40: Programmtest

Programmtest Sie können ein Teileprogramm vor der Bearbeitung mithilfe von drei verschiedenen Methoden testen. Programm mit Probelauf testen Beim Probelauf werden alle programmierten Bewegungsbefehle durch einen vordefinierten Probelaufvorschub ersetzt (siehe Kapitel "Eingeben/Ändern der Settingdaten (Seite 215)"). Bevor Sie den Probelauf ausführen, entnehmen Sie zuerst das Werkstück aus der Maschine. -

Seite 41: Starten Und Stoppen/Unterbrechen Eines Teileprogramms

Programm mit AFL testen Die Funktion AFL (Hilfsfunktion sperren) deaktiviert die Spindel und unterdrückt alle Hilfsfunktionen. Hilfsfunktion Adresse Werkzeugauswahl Werkzeugkorrektur D, DL Vorschub Spindeldrehzahl M-Funktionen H-Funktionen Wenn die Funktion AFL aktiv ist, können Sie das Teileprogramm testen, indem Sie die Achsbewegung überprüfen. Von den Funktionen PRT und AFL kann jeweils nur eine aktiv sein. -

Seite 42: Abarbeiten/Übertragen Eines Teilegrogramms Über Die Rs232-Schnittstelle

5.5.1 Konfigurieren der RS232-Kommunikation Kommunikationstool – SinuComPCIN Um die RS232-Kommunikation zwischen einer SINUMERIK 808D ADVANCED und einem PC/PG zu ermöglichen, muss das RS232-Kommunikationstool SinuComPCIN auf Ihrem PC/PG installiert sein. Dieses Tool ist in der SINUMERIK 808D ADVANCED Toolbox verfügbar. Einstellungen für die RS232-Kommunikation Gehen Sie folgendermaßen vor, um die Kommunikationseinstellungen für die RS232-Schnittstelle festzulegen:... -

Seite 43: Abarbeiten Von Extern (Über Die Rs232-Schnittstelle)

Legen Sie mit dieser Taste die Werte im folgenden Fenster wie angegeben fest: Drücken Sie diesen Softkey, um Ihre Einstellungen zu speichern. Bei Bedarf können Sie die Einstellungen mit dem folgenden Softkey auf die Standardwerte zurücksetzen: Kehrt zum RS232-Grundbild zurück. Öffnen Sie SinuComPCIN auf Ihrem PC/PG. -

Seite 44: Übertragen Von Extern (Über Die Rs232-Schnittstelle)

Sie können diesen Softkey bei Bedarf verwenden, um festzulegen, wie das Programm abgearbeitet werden soll (weitere Informationen über die Programmbeeinflussung finden Sie im Kapitel "Programmbeeinflussung (Seite 38)"). Drücken Sie diese Taste, um das Programm abzuarbeiten. Das Programm wird laufend nachgeladen. Bei Programmende oder durch Drücken der folgenden Taste wird das Programm in der Steuerung automatisch entfernt: Hinweis... -

Seite 45: Bearbeiten Eines Bestimmten Punktes

Drücken Sie diese Taste auf dem Grundbild von SinuComPCIN und wählen Sie dann das Programm aus, das Sie abarbeiten möchten, z. B. Test.mpf. Die Datenübertragung startet. Auf der NC-Seite: Auf der SinuComPCIN-Seite: Warten Sie, bis SinuComPCIN die Datenübertragung abgeschlossen hat, und klicken Sie dann auf diese Taste. -

Seite 46: Speichern Von Systemdaten

Satzsuchlauf ohne Berechnung der Grundbedingungen. Stellen Sie sicher, dass der Vorschub-Override 0 % beträgt. Überprüfen Sie, dass das richtige Werkzeug in der Spindel ist, bevor Sie fortfahren. Drücken Sie diese Taste an der MCP. Der Alarm 010208 wird angezeigt und Sie müssen bestätigen, dass Sie fortfahren möchten. - Seite 47 Drücken Sie diesen Softkey. Wählen Sie mit den Cursor-Tasten den dritten Anlaufmodus aus: Drücken Sie zur Bestätigung diesen Softkey. Die Steuerung wird mit den gesicherten Daten neu gestartet. Übersicht über den Bedienbereich für die Systemdatenverwaltung Wenn Sie die oben aufgeführte Tastenkombination drücken, wird das folgende Fenster geöffnet: Dieser Bedienbereich umfasst Funktionen, die für die Parametrierung und Analyse der NC, PLC und des Antriebs benötigt werden.

-

Seite 48: Datensicherung

Über diese Taste an der PPU können Sie auf eine erweiterte horizontale Softkey-Leiste zugreifen. Zwei erweiterte horizontale Softkeys stehen zur Verfügung: Anzeigen der Wartungsdaten Definieren des Wartungsplaners Weitere Informationen zu den Softkey-Funktionen in diesem Bedienbereich finden Sie im SINUMERIK 808D ADVANCED Diagnosehandbuch. Datensicherung Sichern von Dateien durch Kopieren und Einfügen Im Bedienbereich für die Programmverwaltung können Programmdateien oder -verzeichnisse durch Kopieren und Einfügen... -

Seite 49: Programmiergrundsätze

Öffnen Sie das RS232-Verzeichnis. Drücken Sie diesen vertikalen Softkey im RS232-Fenster. Die Dateiübertragung startet. Warten Sie, bis SinuComPCIN die Datenübertragung abgeschlossen hat, und klicken Sie dann auf diese Taste. Weitere Informationen finden Sie im SINUMERIK 808D ADVANCED Diagnosehandbuch. Programmiergrundsätze Grundlagen der Programmierung 8.1.1 Programmnamen Jedes Programm muss einen Programmnamen aufweisen. -

Seite 50: Programmaufbau

8.1.2 Programmaufbau Struktur und Inhalt Das NC-Programm besteht aus einer Abfolge von Sätzen (siehe nachstehende Tabelle). Jeder Satz stellt einen Bearbeitungsschritt dar. Anweisungen sind in den Sätzen in Form von Worten enthalten. Der letzte Satz in der Ausführungsfolge enthält ein spezielles Wort für das Programmende, z. B. M2. Die folgende Tabelle zeigt ein Beispiel der NC-Programmstruktur). -

Seite 51: Ebenenwahl: G17 Bis G19

● Maßangabe Metrisch wie G71, G710 gilt aber auch für Vorschub und längenbezogene Settingdaten. ● Durchmesserprogrammierung, DIAMON ein ● Durchmesserprogrammierung, DIAMON aus Durchmesserprogrammierung, DIAM90 für Verfahrsätze mit G90. Radiusprogrammierung für Verfahrsätze mit G91. 8.2.2 Ebenenwahl: G17 bis G19 Funktionalität Für die Zuordnung von z. B. Werkzeugradius- und Werkzeuglängenkorrekturen wird aus den drei Achsen X, Y, Z eine Ebene mit zwei Achsen ausgewählt. -

Seite 52: Absolut-/Kettenmaßangabe: G90, G91, Ac, Ic

8.2.3 Absolut-/Kettenmaßangabe: G90, G91, AC, IC Funktionalität Mit den Anweisungen G90/G91 werden die geschriebenen Weginformationen X, Y, Z... als Koordinatenendpunkt (G90) oder als zu verfahrender Achsweg (G91) gewertet. G90/G91 gilt für alle Achsen. Abweichend von der G90/G91-Einstellung kann eine bestimmte Weginformation satzweise mit AC/IC in Absolut-/Kettenmaß angegeben werden. -

Seite 53: Metrische Und Inch-Maßangabe: G71, G70, G710, G700

8.2.4 Metrische und inch-Maßangabe: G71, G70, G710, G700 Funktionalität Liegen Werkstückbemaßungen abweichend von der Grundsystemeinstellung der Steuerung vor (inch bzw. mm), können die Bemaßungen direkt in das Programm eingegeben werden. Die Steuerung übernimmt die hierfür erforderlichen Umrechnungsarbeiten in das Grundsystem. Programmierung ;... - Seite 54 Polarwinkel AP=... Der Winkelbezug erfolgt immer auf die waagerechte Achse (Abszisse) der Ebene (z. B. bei G17: X-Achse). Positive oder negative Winkelangaben sind möglich. Der Polarwinkel bleibt gespeichert und muss nur in den Sätzen neu geschrieben werden, in denen er sich ändert, nach Polwechsel oder beim Umschalten der Ebene.

-

Seite 55: Programmierbare Nullpunktverschiebung: Trans, Atrans

● G2 – Kreisinterpolation im Uhrzeigersinn ● G3 – Kreisinterpolation gegen den Uhrzeigersinn (Siehe auch Kapitel "Linearinterpolation (Seite 68)" und "Kreisinterpolation (Seite 70)".) 8.2.6 Programmierbare Nullpunktverschiebung: TRANS, ATRANS Funktionalität Die programmierbare Nullpunktverschiebung kann eingesetzt werden: ● bei wiederkehrenden Formen/Anordnungen in verschiedenen Positionen auf dem Werkstück ●... -

Seite 56: Programmierbare Drehung: Rot, Arot

8.2.7 Programmierbare Drehung: ROT, AROT Funktionalität Die Drehung wird in der aktuellen Ebene G17 oder G18 oder G19 mit dem Wert von RPL=... in Grad ausgeführt. Programmierung ROT RPL=... ; programmierbare Drehung, löscht alte Anweisungen für Verschiebung, Drehung, Maßstabsfaktor, Spiegelung AROT RPL=... -

Seite 57: Programmierbarer Maßstabsfaktor: Scale, Ascale

8.2.8 Programmierbarer Maßstabsfaktor: SCALE, ASCALE Funktionalität Mit SCALE/ASCALE kann für alle Achsen ein Maßstabsfaktor programmiert werden. Mit diesem Faktor wird der Weg in der jeweils angegebenen Achse vergrößert oder verkleinert. Als Bezug für die Maßstabsänderung gilt das aktuell eingestellte Koordinatensystem. Programmierung SCALE X... -

Seite 58: Programmierbares Spiegeln: Mirror, Amirror

8.2.9 Programmierbares Spiegeln: MIRROR, AMIRROR Funktionalität Mit MIRROR und AMIRROR können Werkstückformen an Koordinatenachsen gespiegelt werden. Alle Verfahrbewegungen der Achsen, für die Spiegeln programmiert ist, werden in der Richtung umgekehrt. Programmierung MIRROR X0 Y0 Z0 ; programmierbares Spiegeln, löscht alte Anweisungen für Verschiebung, Drehung, Maßstabsfaktor, Spiegelung AMIRROR X0 Y0 Z0 ;... -

Seite 59: Werkstückeinspannung - Einstellbare Nullpunktverschiebung: G54 Bis G59, G500, G53, G153

8.2.10 Werkstückeinspannung - einstellbare Nullpunktverschiebung: G54 bis G59, G500, G53, G153 Funktionalität Die einstellbare Nullpunktverschiebung gibt die Lage des Werkstücknullpunktes auf der Maschine an (Verschiebung des Werkstücknullpunktes bezüglich Maschinennullpunkt). Diese Verschiebung wird beim Einspannen des Werkstücks an der Maschine ermittelt und ist in das vorgesehene Datenfeld durch den Bediener einzutragen. Aktiviert wird der Wert vom Programm durch Auswahl aus sechs möglichen Gruppierungen: G54 bis G59. -

Seite 60: Nc-Satz-Kompression (Compon, Compcurv, Compcad)

Programmierbeispiel N10 G54 ; Aufruf erste einstellbare Nullpunktverschiebung N20 L47 ; Bearbeiten Werkstück 1, hier als L47 N30 G55 ; Aufruf zweite einstellbare Nullpunktverschiebung N40 L47 ; Bearbeiten Werkstück 2, hier als L47 N50 G56 ; Aufruf dritte einstellbare Nullpunktverschiebung N60 L47 ;... -

Seite 61: Zylindermanteltransformation (Tracyl)

Randbedingungen ● Die NC-Satz-Kompression wird in der Regel für Linearsätze (G1) durchgeführt. ● Es werden nur Sätze komprimiert, die einer einfachen Syntax genügen: N... G1X... Y... Z... F... ;Kommentar Alle anderen Sätze werden unverändert abgearbeitet (ohne Kompression). ● Bewegungssätze mit erweiterten Adressen wie C=100 oder A=AC(100) werden auch komprimiert. ●... - Seite 62 Der Verlauf der Nuten wird bezogen auf die abgewickelte, ebene Zylindermantelfläche programmiert. ● Die Steuerung transformiert die programmierten Verfahrbewegungen im kartesischen Koordinatensystem X, Y, Z in Bewegungen der realen Maschinenachsen. Die Hauptspindel fungiert hier als Drehachse der Maschine. ● TRACYL muss über spezielle Maschinendaten projektiert sein. Hier wird auch festgelegt, bei welcher Rundachsposition der Wert Y=0 liegt.

- Seite 63 Bedeutung TRACYL(d) Aktiviert die erste in den Kanalmaschinendaten vereinbarte TRACYL-Funktion. d ist der Parameter für den Arbeitsdurchmesser. TRACYL (d, n) Aktiviert die n. in den Kanalmaschinendaten vereinbarte TRACYL-Funktion. n darf maximal 2 sein, TRACYL(d,1) entspricht TRACYL(d). Wert für den Arbeitsdurchmesser. Der Arbeitsdurchmesser ist der doppelte Abstand zwischen Werkzeugspitze und Drehmitte.

- Seite 64 Programmcode Bemerkung Werkzeugparameter Bedeutung Nummer (DP) $TC_DP1[1,1]=120 Werkzeugtyp (Fräser) $TC_DP2[1,1]=0 Schneidenlage (nur für Drehwerkzeuge) Programmcode Bemerkung Geometrie Längenkorrektur $TC_DP3[1,1]=8. Längenkorrekturvektor (Verrechnung nach Typ und Ebene) $TC_DP4[1,1]=9. $TC_DP5[1,1]=7. Programmcode Bemerkung Geometrie Radius $TC_DP6[1,1]=6. Werkzeugradius $TC_DP7[1,1]=0 Nutbreite b für Nutsäge, Verrundungsradius für Fräswerkzeuge $TC_DP8[1,1]=0 Überstand k (nur für Nutsäge) $TC_DP9[1,1]=0...

- Seite 65 Programmcode Bemerkung N30 SETMS(2) ; Zweite Spindel als Hauptspindel festlegen N40 M3 S2000 ; Spindel einschalten N50 DIAMOF ; Durchmessermaßangabe zu Radiusmaßangabe ändern N60 G0 X23 Z105 N70 TRACYL (20) ; Zylindermanteltransformation einschalten N80 G19 ; Ebenenauswahl Hakenförmige Nut fertigen: Programmcode Bemerkung N90 G1 Y0 Z-10...

- Seite 66 ● dass die zweite Linearachse für das Abfahren des Teileprogramms nicht verwendet werden soll. Für das Teileprogramm und die Zuordnung der entsprechenden Achsen im BKS oder MKS werden bestimmte Maschinendateneinstellungen vorausgesetzt. Weitere Informationen finden Sie im SINUMERIK 808D ADVANCED Funktionshandbuch. Programmier- und Bedienhandbuch (Fräsen) 6FC5398-4DP10-0AA1, 01/2014...

- Seite 67 Offset Kontur-normal OFFN (Transformationstyp 513) Um mit TRACYL Nuten zu fräsen, wird Folgendes programmiert: ● die Nutmittenlinie im Teileprogramm ● die halbe Nutbreite über OFFN OFFN wird erst mit aktiver Werkzeugradiuskorrektur wirksam, um eine Beschädigung der Nutwand zu vermeiden. Ferner sollte OFFN >= Werkzeugradius sein, um eine Beschädigung der gegenüberliegenden Nutwand auszuschließen.

-

Seite 68: Linearinterpolation

● Führungsnuten: Mit TRACYL wird bei Führungsnuten nicht dieselbe Nut erzeugt, als wäre diese mit einem Werkzeug gefertigt worden, dessen Durchmesser die Nutbreite aufweist. Es ist prinzipiell nicht möglich, mit einem kleineren zylindrischen Werkzeug dieselbe Nutwandgeometrie zu erzeugen wie mit einem größeren. TRACYL minimiert den Fehler. Um Genauigkeitsprobleme zu vermeiden, sollte der Werkzeugradius nur wenig kleiner als die halbe Nutbreite sein. -

Seite 69: Vorschub F

Informationen Für das Einfahren in die Position existiert eine weitere Gruppe von G-Funktionen (siehe Kapitel "Genauhalt/Bahnsteuerbetrieb: G9, G60, G64 (Seite 82)"). Bei G60-Genauhalt kann mit einer weiteren G-Gruppe ein Fenster mit verschiedenen Genauigkeiten gewählt werden. Für Genauhalt gibt es alternativ eine satzweise wirkende Anweisung: G9. Zur Anpassung an Ihre Positionieraufgaben sollten Sie diese Möglichkeiten beachten. -

Seite 70: Kreisinterpolation

Programmierung G1 X... Y... Z... F... ; kartesische Koordinaten G1 AP=... RP=... F... ; Polarkoordinaten G1 AP=... RP=... Z... F... ; Zylinderkoordinaten (dreidimensional) Hinweis Eine weitere Möglichkeit der Geradenprogrammierung ergibt sich mit der Winkelangabe ANG=... (siehe Kapitel "Konturzugprogrammierung (Seite 86)"). Siehe das Bild zur Linearinterpolation in drei Achsen am Beispiel einer Nut: Programmierbeispiel N05 G0 G90 X40 Y48 Z2 S500 M3... - Seite 71 Die Beschreibung des gewünschten Kreises kann auf unterschiedliche Weise angegeben werden: Siehe das folgende Bild zu den Möglichkeiten der Kreisprogrammierung mit G2/G3 am Beispiel der Achsen X/Y und G2: G2/G3 wirkt bis auf Widerruf durch eine andere Anweisung aus dieser G-Gruppe (G0, G1,...). Für die Bahngeschwindigkeit ist das programmierte F-Wort maßgebend.

- Seite 72 Eingabetoleranzen für Kreis Kreise werden nur mit einer gewissen Maßtoleranz von der Steuerung akzeptiert. Verglichen werden dabei Kreisradius im Anfangs- und Endpunkt. Liegt die Differenz innerhalb der Toleranz, wird der Mittelpunkt intern exakt gesetzt. Andernfalls erfolgt eine Alarmmeldung. Informationen Vollkreise in einem Satz sind nur mit Mittelpunkt- und Endpunktangabe möglich! Bei Kreisen mit Radiusangabe dient das Vorzeichen bei CR=...

- Seite 73 Programmierbeispiel: Angabe von Endpunkt und Radius N5 G90 X30 Y40 ; Anfangspunkt Kreis für N10 N10 G2 X50 Y40 CR=12.207 ; Endpunkt und Radius Hinweis Mit einem negativen Vorzeichen des Wertes bei CR=-... wird ein Kreissegment größer als ein Halbkreis ausgewählt. Programmierbeispiel: Angabe von Endpunkt und Öffnungswinkel N5 G90 X30 Y40 ;...

-

Seite 74: Kreisinterpolation Über Zwischenpunkt: Cip

Programmierbeispiel: Angabe von Mittelpunkt und Öffnungswinkel N5 G90 X30 Y40 ; Anfangspunkt Kreis für N10 N10 G2 I10 J-7 AR=105 ; Mittelpunkt und Öffnungswinkel Hinweis Mittelpunktwerte beziehen sich auf den Kreisanfangspunkt! Programmierbeispiel: Polarkoordinaten N1 G17 ; X/Y-Ebene N5 G90 G0 X30 Y40 ;... -

Seite 75: Kreis Mit Tangentialem Übergang: Ct

Die Richtung des Kreises ergibt sich hierbei aus der Lage des Zwischenpunkts (zwischen Anfangs- und Endpunkt). Der Zwischenpunkt wird entsprechend der folgenden Achszuordnung geschrieben: I1=... für die X-Achse, J1=... für die Y-Achse, K1=... für die Z-Achse. CIP wirkt bis auf Widerruf durch eine andere Anweisung aus dieser G-Gruppe (G0, G1, G2,...). Hinweis Die eingestellte Maßangabe G90 oder G91 ist für den End- und den Zwischenpunkt gültig. -

Seite 76: Schraubenlinien-Interpolation: G2/G3, Turn

Programmierbeispiel N10 G1 X20 F300 ; Gerade N20 CT X... Y... ; Kreis mit tangentialem Anschluss 8.4.4 Schraubenlinien-Interpolation: G2/G3, TURN Funktionalität Bei der Schraubenlinien-Interpolation werden zwei Bewegungen überlagert: ● Kreisbewegung in der Ebene G17 oder G18 oder G19 ● Linearbewegung der senkrecht auf dieser Ebene stehenden Achse Mit TURN= wird die Anzahl zusätzlicher Vollkreisdurchläufe programmiert. -

Seite 77: Vorschubkorrektur Bei Kreisen: Cftcp, Cfc

8.4.5 Vorschubkorrektur bei Kreisen: CFTCP, CFC Funktionalität Bei eingeschalteter Werkzeugradiuskorrektur (G41/G42) und Kreisprogrammierung ist es notwendig, den Vorschub am Fräsermittelpunkt zu korrigieren, wenn der programmierte F-Wert an der Kreiskontur wirken soll. Innen- und Außenbearbeitung eines Kreises sowie der aktuelle Werkzeugradius werden bei eingeschalteter Korrektur automatisch berücksichtigt. -

Seite 78: Gewindeschneiden

Gewindeschneiden 8.5.1 Gewindeschneiden mit konstanter Steigung: G33 Funktionalität Voraussetzung ist eine Spindel mit Wegmesssystem. Mit der Funktion G33 können Gewinde mit konstanter Steigung folgender Art bearbeitet werden: Bei Einsatz eines entsprechenden Werkzeuges ist Gewindebohren mit Ausgleichsfutter ausführbar. Das Ausgleichsfutter nimmt hierbei auftretende Wegdifferenzen im beschränkten Maß auf. Die Bohrtiefe wird über eine der Achsen X, Y, Z vorgegeben;... -

Seite 79: Gewindebohren Mit Ausgleichsfutter: G63

8.5.2 Gewindebohren mit Ausgleichsfutter: G63 Funktionalität Mit G63 können Gewinde mit Ausgleichsfutter gebohrt werden. Der programmierte Vorschub F muss zur Spindeldrehzahl (S programmiert oder Drehzahl eingestellt) und zur Gewindesteigung des Bohrers passen: F [mm/min] = S [U/min] x Gewindesteigung [mm/U] Das Ausgleichsfutter nimmt hierbei auftretende Wegdifferenzen im beschränkten Maß... - Seite 80 Wenn dennoch ein Ausgleichsfutter eingesetzt wird, verringern sich die vom Ausgleichsfutter aufzunehmenden Wegdifferenzen. Damit ist ein Gewindebohren mit höherer Spindeldrehzahl möglich. Mit G331 erfolgt das Bohren, mit G332 der Bohrrückzug. Die Bohrtiefe wird über eine der Achsen X, Y, Z vorgegeben; die Gewindesteigung über das zugehörige I, J oder K. Bei G332 wird die gleiche Steigung wie bei G331 programmiert.

-

Seite 81: Festpunktanfahren

Festpunktanfahren 8.6.1 Festpunktanfahren: G75 Funktionalität Mit G75 kann ein Festpunkt an der Maschine, z. B. ein Werkzeugwechselpunkt, angefahren werden. Die Position ist für alle Achsen fest in Maschinendaten hinterlegt. Pro Achse können maximal vier Festpunkte definiert sein. Es wirkt keine Verschiebung. Die Geschwindigkeit jeder Achse ist ihr Eilgang. G75 erfordert einen eigenen Satz und wirkt satzweise. -

Seite 82: Hochlaufsteuerung Und Genauhalt/Bahnsteuerbetrieb

Hochlaufsteuerung und Genauhalt/Bahnsteuerbetrieb 8.7.1 Beschleunigungsverhalten: BRISK, SOFT BRISK Die Achsen der Maschine ändern ihre Geschwindigkeit mit dem maximal zulässigen Wert der Beschleunigung bis zum Erreichen der Endgeschwindigkeit. BRISK ermöglicht zeitoptimales Arbeiten. Die Sollgeschwindigkeit wird in kurzer Zeit erreicht. Es sind jedoch Sprünge im Beschleunigungsverlauf vorhanden. SOFT Die Achsen der Maschine beschleunigen mit einer nichtlinearen stetigen Kennlinie bis zum Erreichen der Endgeschwindigkeit. - Seite 83 Hierbei ist mit einer weiteren modal wirkenden G-Gruppe einstellbar, wann die Verfahrbewegung dieses Satzes als beendet gilt und in den nächsten Satz geschaltet wird. ● G601: Genauhaltfenster fein Die Satzweiterschaltung erfolgt, wenn alle Achsen das "Genauhaltfenster fein" (Wert im Maschinendatum) erreicht haben.

-

Seite 84: Verweilzeit: G4

Programmierbeispiel N10 G64 G1 X10 Y20 F1000 ; Bahnsteuerbetrieb N20 X30 Y30 ; weiter Bahnsteuerbetrieb N30 G60 Z50 ; Umschalten auf Genauhalt Vorausschauende Geschwindigkeitsführung (Look Ahead): Im Bahnsteuerbetrieb mit G64 ermittelt die Steuerung automatisch für mehrere NC-Sätze im Voraus die Geschwindigkeitsführung. -

Seite 85: Bewegungen Der Spindel

Bewegungen der Spindel 8.8.1 Getriebestufen Funktion Für eine Spindel sind bis zu 5 Getriebestufen zur Drehzahl-/Drehmomentanpassung projektierbar. Die Auswahl einer Getriebestufe erfolgt im Programm über M-Befehle (siehe Abschnitt "Zusatzfunktion M (Seite 99)"): ● M40: Automatische Getriebestufenauswahl ● M41 bis M45: Getriebestufe 1 bis 5 8.8.2 Spindeldrehzahl S, Drehrichtungen Funktionalität... -

Seite 86: Unterstützung Der Konturprogrammierung

Wert Mit SPOS= aus der M3/M4-Bewegung heraus wird die jeweilige Drehrichtung bis zum Positionierende beibehalten. Beim Positionieren aus dem Stillstand wird die Position auf kürzestem Weg angefahren. Die Richtung ergibt sich hierbei aus der jeweiligen Anfangs- und Endposition. Ausnahme: Erstes Bewegen der Spindel, d. h., wenn das Messsystem noch nicht synchronisiert ist. Für diesen Fall wird die Richtung im Maschinendatum vorgegeben. - Seite 87 Siehe die folgende Winkelangabe zur Bestimmung einer Geraden am Beispiel der G17-Ebene: Siehe das folgende Bild zu Mehr-Satz-Konturen am Beispiel der G17-Ebene: Programmier- und Bedienhandbuch (Fräsen) 6FC5398-4DP10-0AA1, 01/2014...

-

Seite 88: Rundung, Fase

8.9.2 Rundung, Fase Funktionalität In eine Konturecke können Sie die Elemente Fase (CHF bzw. CHR) oder Rundung (RND) einfügen. Wenn Sie mehrere Konturecken hintereinander gleichartig verrunden wollen, erreichen Sie dies mit "Modales Verrunden" (RNDM). Den Vorschub für die Fase/Rundung können Sie mit FRC (satzweise) oder FRCM (modal) programmieren. Sind FRC/FRCM nicht programmiert, gilt der normale Vorschub F. - Seite 89 Siehe das folgende Bild zum Einfügen einer Fase mit CHF am Beispiel: Zwischen zwei Geraden. Siehe das folgende Bild zum Einfügen einer Fase mit CHR am Beispiel: Zwischen zwei Geraden. Programmierbeispiele Fase N5 G17 G94 F300 G0 X100 Y100 N10 G1 X85 CHF=5 ;...

-

Seite 90: Werkzeug Und Werkzeugkorrektur

Siehe die folgenden Beispiele zum Einfügen von Rundungen: Programmierbeispiele Rundung N10 G17 G94 F300 G0 X100 Y100 N20 G1 X85 RND=8 ; 1 Rundung mit Radius 8 mm einfügen, Vorschub F N30 X70 Y70 N40 G0 X60 Y60 N50 G1 X50 FRCM= 200 RNDM=7.3 ;... -

Seite 91: Werkzeug T

Siehe das folgende Bild zum Anfahren der Werkstückposition Z0 - unterschiedliche Längenkorrekturen: 8.10.2 Werkzeug T Funktionalität Mit der Programmierung des T-Wortes erfolgt die Wahl des Werkzeugs. Ob es sich hierbei um einen Werkzeugwechsel oder nur um eine Vorwahl handelt, ist im Maschinendatum festgelegt: ●... - Seite 92 Programmierung D... ; Werkzeugkorrekturnummer: 1 ... 9, D0: keine Korrekturen wirksam! In der Steuerung können maximal 64 Datenfelder (D-Zahlen) für Werkzeugkorrektursätze gleichzeitig gespeichert werden: Siehe das folgende Bild mit Beispielen für die Zuordnung Werkzeugkorrekturnummern/Werkzeug: Informationen Werkzeuglängenkorrekturen wirken sofort, wenn das Werkzeug aktiv ist; wenn keine D-Nummer programmiert wurde, mit den Werten von D1.

- Seite 93 ● Werkzeugtyp Der Werkzeugtyp (Bohrer, Fräser) bestimmt, welche Geometrieangaben erforderlich sind und wie diese verrechnet werden. Werkzeug-Spezialfälle Bei Werkzeugtyp Fräser, Bohrer werden die Parameter für Länge 2 und Länge 3 nur für Spezialfälle benötigt (z. B. mehrdimensionale Längenkorrektur bei einem Winkelkopfanbau). Siehe das folgende Bild zur Wirkung der Werkzeuglängenkorrekturen dreidimensional (Spezialfall): Siehe das folgende Bild zur Wirkung der Korrekturen beim Typ Bohrer: Siehe das folgende Bild zur Wirkung der Korrekturen beim Typ Fräser:...

-

Seite 94: Anwahl Der Werkzeugradiuskorrektur: G41, G42

8.10.4 Anwahl der Werkzeugradiuskorrektur: G41, G42 Funktionalität Die Steuerung arbeitet mit Werkzeugradiuskorrektur in der angewählten Ebene G17 bis G19. Es muss ein Werkzeug mit entsprechender D-Nummer aktiv sein. Die Werkzeugradiuskorrektur wird durch G41/G42 eingeschaltet. Damit errechnet die Steuerung automatisch für den jeweiligen aktuellen Werkzeugradius die erforderlichen äquidistanten Werkzeugbahnen zur programmierten Kontur. -

Seite 95: Eckenverhalten: G450, G451

Bei Rechtslauf des Werkzeugs mit G41 fährt die Werkzeugspitze um die linke Seite des Werkstücks; bei Linkslauf des Werkzeugs mit G42 fährt die Werkzeugspitze um die rechte Seite des Werkstücks. Informationen In der Regel folgt dem Satz mit G41/G42 der erste Satz mit der Werkstückkontur. Die Konturbeschreibung darf jedoch durch 5 dazwischenliegende Sätze unterbrochen werden, die keine Angaben für den Konturweg in der Ebene enthalten, z. - Seite 96 Siehe das folgende Bild zum Eckenverhalten an einer Außenecke: Siehe das folgende Bild zum Eckenverhalten an einer Innenecke: Übergangskreis G450 Der Werkzeugmittelpunkt umfährt die Werkstückaußenecke auf einem Kreisbogen mit dem Werkzeugradius. Der Übergangskreis gehört datentechnisch, z. B. bezüglich des Vorschubwerts, zum nächsten Satz mit Verfahrbewegungen. Schnittpunkt G451 Bei G451 –...

-

Seite 97: Werkzeugradiuskorrektur Aus: G40

8.10.6 Werkzeugradiuskorrektur AUS: G40 Funktionalität Die Abwahl des Korrekturbetriebes (G41/G42) erfolgt mit G40. G40 ist auch die Einschaltstellung am Programmanfang. Das Werkzeug beendet den Satz vor G40 in Normalenstellung (Korrekturvektor senkrecht zur Tangente im Endpunkt). Ist G40 aktiv, ist der Referenzpunkt der Werkzeugmittelpunkt. Damit fährt der Werkzeugmittelpunkt bei der Abwahl den programmierten Endpunkt an. - Seite 98 Wechsel der Korrekturnummer Die Korrekturnummer D kann im Korrekturbetrieb gewechselt werden. Ein veränderter Werkzeugradius beginnt dabei bereits im Anfang des Satzes zu wirken, in dem die neue D-Nummer steht. Seine volle Änderung wird erst am Ende des Satzes erreicht. Daraus ergibt sich analog: Die Änderung wird also kontinuierlich über den gesamten Satz herausgefahren; auch bei Kreisinterpolation.

-

Seite 99: Beispiel Für Werkzeugradiuskorrektur

8.10.8 Beispiel für Werkzeugradiuskorrektur Siehe das folgende Bild mit einem Beispiel für die Werkzeugradiuskorrektur: Programmierbeispiel N1 T1 ; Werkzeug 1 mit Korrektur D1 N5 G0 G17 G90 X5 Y55 Z50 ; Startpunkt anfahren N6 G1 Z0 F200 S80 M3 N10 G41 G450 X30 Y60 F400 ;... -

Seite 100: H-Funktion

Programmierung M... ; maximal 5 M-Funktionen in einem Satz Wirkung Wirkung in Sätzen mit Achsbewegungen: Stehen die Funktionen M0, M1, M2 in einem Satz mit Verfahrbewegungen der Achsen, so werden diese M-Funktionen nach den Verfahrbewegungen wirksam. Die Funktionen M3, M4 und M5 werden vor den Verfahrbewegungen an die interne Anpasssteuerung (PLC) ausgegeben. Die Achsbewegungen beginnen erst, wenn die gesteuerte Spindel bei M3, M4 hochgelaufen ist. -

Seite 101: Rechenparameter R, Lud- Und Plc-Variable

8.13 Rechenparameter R, LUD- und PLC-Variable 8.13.1 Rechenparameter R Funktionalität Soll ein NC-Programm nicht nur für einmalig festgelegte Werte gelten, oder müssen Sie Werte berechnen, dann setzen Sie hierzu Rechenparameter ein. Benötigte Werte können Sie beim Programmlauf durch die Steuerung berechnen oder setzen lassen. -

Seite 102: Lokale Benutzerdaten (Lud)

Für die trigonometrischen Funktionen gilt die Gradangabe. Zulässige Rechenfunktionen: siehe Kapitel "Übersicht der Anweisungen (Seite 252)". Programmierbeispiel: Rechnen mit R-Parametern N10 R1= R1+1 ; das neue R1 ergibt sich aus dem alten R1 plus 1 N20 R1=R2+R3 R4=R5-R6 R7=R8*R9 R10=R11/R12 N30 R13=SIN(25.3) ;... -

Seite 103: Lesen Und Schreiben Von Plc-Variablen

Beispiel: DEF INT PVAR1, PVAR2, PVAR3=12, PVAR4 ; 4 Variablen vom Typ INT Beispiel für Typ STRING mit Zuweisung: DEF STRING[12] PVAR="Hallo" ; Variable PVAR definieren mit maximaler Zeichenlänge 12 und Zeichenfolge "Hallo" zuweisen Felder Neben einzelnen Variablen können auch ein- oder zweidimensionale Felder von Variablen dieser Datentypen definiert werden: DEF INT PVAR5[n] ;... -

Seite 104: Programmsprünge

8.14 Programmsprünge 8.14.1 Unbedingte Programmsprünge Funktionalität NC-Programme arbeiten ihre Sätze in der Reihenfolge ab, in der sie beim Schreiben angeordnet wurden. Die Reihenfolge der Abarbeitung kann durch Einbringen von Programmsprüngen geändert werden. Sprungziel kann ein Satz mit Label oder mit einer Satznummer sein. Dieser Satz muss innerhalb des Programms liegen. Die unbedingte Sprunganweisung erfordert einen eigenen Satz. - Seite 105 GOTOB ; Sprungrichtung rückwärts (in Richtung erster Satz des Programms) Label ; gewählte Zeichenfolge für Label (Sprungmarke) oder Satznummer ; Einleitung der Sprungbedingung Zustand ; Rechenparameter, Rechenausdruck für die Formulierung der Bedingung Vergleichsoperationen Operatoren Bedeutung gleich < > ungleich > größer <...

-

Seite 106: Programmbeispiel Für Sprünge

8.14.3 Programmbeispiel für Sprünge Aufgabe Anfahren von Punkten auf einem Kreisabschnitt: Gegeben: Anfangswinkel: 30° in R1 Kreisradius: 32 mm in R2 Abstand der Positionen: 10° in R3 Anzahl der Punkte: 11 in R4 Lage Kreismittelpunkt in Z: 50 mm in R5 Lage Kreismittelpunkt in X: 20 mm in R6 Siehe das folgende Bild zum linearen Anfahren von Punkten auf einem Kreisabschnitt: Programmierbeispiel... -

Seite 107: Unterprogrammtechnik

Label werden in dem Satz, der als Sprungziel dient, durch einen Doppelpunkt abgeschlossen. Sie stehen stets am Anfang des Satzes. Ist zusätzlich eine Satznummer vorhanden, steht das Label nach der Satznummer. Label müssen innerhalb eines Programms eindeutig sein. Programmierbeispiel N10 LABEL1: G1 X20 F100 ;... - Seite 108 Siehe das folgende Bild mit einem Beispiel für den Ablauf bei zweimaligem Aufruf eines Unterprogramms: Unterprogrammname Um ein bestimmtes Unterprogramm aus mehreren auswählen zu können, bekommt das Programm einen eigenen Namen. Der Name kann beim Erstellen des Programms frei gewählt werden, solange die folgenden Konventionen eingehalten werden.

-

Seite 109: Aufruf Von Bearbeitungs-Zyklen

Programm darauf, dass alle modal wirkenden Funktionen so eingestellt sind, wie Sie diese benötigen. Achten Sie darauf, dass Ihre in oberen Programmebenen verwendeten Rechenparameter nicht in tieferen Programmebenen ungewollt in den Werten geändert werden. Beim Arbeiten mit SIEMENS-Zyklen werden bis zu 4 Programmebenen für diese benötigt. 8.15.2 Aufruf von Bearbeitungs-Zyklen Funktionalität... -

Seite 110: Externes Unterprogramm Abarbeiten (Extcall)

Programmierbeispiel Anwendungsbeispiel: Lochreihe bohren N10 MCALL CYCLE82(100, 0, 1, -10, 2) ; Bohrzyklus 82 N20 HOLES1(1, 2, 45, 2, 2, 1) ; Zyklus für Lochreihe, nach jedem Anfahren der Lochposition wird CYCLE82(...) mit den Übergabeparametern ausgeführt N30 MCALL ; modaler Aufruf von CYCLE82(...) beendet N40 M30 8.15.4 Externes Unterprogramm abarbeiten (EXTCALL) -

Seite 111: Zeitgeber Und Werkstückzähler

RESET, POWER ON Durch RESET und POWER ON werden externe Unterprogrammaufrufe abgebrochen und die jeweiligen Nachladespeicher gelöscht. Beispiel Verarbeitung eines externen USB-Speichersticks des Kunden Das Hauptprogramm "Main.mpf" befindet sich im NC-Speicher und ist zur Abarbeitung ausgewählt: N010 PROC MAIN N020 G0 X10 Y10 N030 EXTCALL ("D:\EXTERNE_UP\BOHRUNG") N040 G0 X20 Y20 N050 M30... - Seite 112 ● $AC_CUTTING_TIME Werkzeug-Eingriffszeit (in Sekunden) Gemessen wird die Laufzeit der Bahnachsen (ohne Eilgang) in allen NC-Programmen zwischen Programmstart und Programmende bei aktivem Werkzeug (Standardeinstellung). Die Messung wird zusätzlich bei aktiver Verweilzeit unterbrochen. Der Zeitgeber wird bei jedem Steuerungshochlauf automatisch genullt. Programmierbeispiel N10 IF $AC_CUTTING_TIME>=R10 GOTOF WZZEIT ;...

-

Seite 113: Werkstückzähler

8.16.2 Werkstückzähler Funktionalität Unter der Funktion "Werkstückzähler" werden Zähler bereitgestellt, die für die Zählung von Werkstücken verwendet werden können. Diese Zähler existieren als Systemvariable mit Schreib- und Lese-Zugriff vom Programm oder per Bedienung (Schutzstufe für Schreiben beachten!). Über Maschinendaten kann auf die Zähler-Aktivierung, den Zeitpunkt der Nullung und den Zählalgorithmus Einfluss genommen werden. -

Seite 114: Weiches An- Und Abfahren

Anzeige im Fenster: ① ⑤ = $AC_TOTAL_PARTS = $AC_CYCLE_TIME ② ⑥ = $AC_REQUIRED_PARTS = $AC_CUTTING_TIME ③ ⑦ =$AC_ACTUAL_PARTS = $AN_SETUP_TIME $AC_SPECIAL_PARTS kann nicht angezeigt werden. ④ = $AC_OPERATING_TIME ⑧ = $AN_POWERON_TIME Ob die Funktion "Werkstückzähler" aktiviert werden soll, können Sie auch über den folgenden Bedienbereich festlegen: →... - Seite 115 DISCL=... ; Abstand des Endpunktes der schnellen Zustellbewegung von der Bearbeitungsebene (Sicherheitsabstand) FAD=... ; Geschwindigkeit der langsamen Zustellbewegung Der programmierte Wert wirkt entsprechend dem aktiven Befehl der GGruppe 15 (Vorschub: G94, G95) Siehe das folgende Bild zum Anfahren mit einer Geraden am Beispiel G42 bzw. Abfahren mit G41 und Abschluss mit G40: Programmierbeispiel: An-/Abfahren mit einer Geraden in der Ebene N10 T1 G17 ;...

- Seite 116 Programmierbeispiel: An-/Abfahren mit Viertelkreis in der Ebene N10 T1 D1 G17 ; Werkzeug aktivieren, Ebene X/Y N20 G0 X20 Y20 ; P0 anfahren N30 G42 G247 DISR=20 F600 X4 Y4 ; Anfahren, Punkt P4 programmiert N40 G1 X40 ; weiter in der Kontur N50 Y12 N60 G41 G1 X15 Y15 N70 X4 Y4...

- Seite 117 Siehe den folgenden Ablauf der Anfahrbewegung abhängig von G340/G341 am Beispiel G17: Programmierbeispiel: Anfahren mit Halbkreis und Zustellung N10 T1 D1 G17 G90 G94 ; Werkzeug aktivieren, Ebene X/Y N20 G0 X0 Y0 Z30 ; P0 anfahren N30 G41 G347 G340 DISCL=3 DISR=13 Z=0 F500 ;...

-

Seite 118: Zyklen

Gewindes oder das Fräsen einer Tasche, allgemeingültig realisiert werden können. Die Anpassung der Zyklen an eine konkrete Problemstellung erfolgt durch Parametrierung. Bohrzyklen, Bohrbildzyklen und Fräszyklen Mit der Steuerung SINUMERIK 808D ADVANCED können folgende Standardzyklen ausgeführt werden: ● Bohrzyklen CYCLE81: Bohren, Zentrieren... -

Seite 119: Programmierung Der Zyklen

CYCLE88: Bohren mit Stopp 2 CYCLE89: Reiben 2 ● Bohrbildzyklen HOLES1: Lochreihe HOLES2: Lochkreis CYCLE802: Beliebige Positionen ● Fräszyklen CYCLE71: Planfräsen CYCLE72: Konturfräsen CYCLE76: Rechteckzapfen fräsen CYCLE77: Kreiszapfen fräsen LONGHOLE: Langloch SLOT1: Fräsbild Nuten auf einem Kreis SLOT2: Fräsbild Kreisnuten POCKET3: Rechtecktasche fräsen (mit beliebigem Fräser) POCKET4: Kreistasche fräsen (mit beliebigem Fräser) CYCLE90: Gewindefräsen... -

Seite 120: Grafische Zyklenunterstützung Im Programmeditor

Meldungen während der Abarbeitung eines Zyklus Bei einigen Zyklen werden während der Abarbeitung Meldungen am Bildschirm der Steuerung angezeigt, die Hinweise zum Stand der Bearbeitung geben. Diese Meldungen unterbrechen die Programmabarbeitung nicht und bleiben solange bestehen, bis die nächste Meldung erscheint. -

Seite 121: Bohrzyklen

1. Zyklenauswahl 2. Eingabemasken zur Parametrierung 3. Hilfebild je Zyklus (befindet sich in der Eingabemaske). Bedienung der Zyklenunterstützung Um einen Zyklusaufruf in ein Programm einzufügen, gehen Sie folgendermaßen vor: Wählen Sie den gewünschten Bedienbereich. Wählen Sie einen Zyklustyp mit dem entsprechenden horizontalen Softkey aus, um die untergeordnete vertikale Softkey-Leiste zu öffnen, bis die gewünschte Eingabemaske mit dem Hilfebild auf dem Bildschirm erscheint. -

Seite 122: Voraussetzungen

Siehe das folgende Bild zu Bohren, Zentrieren – CYCLE81: Die Bearbeitungsparameter haben bei den einzelnen Zyklen unterschiedliche Bedeutung und Wirkung. Sie werden deshalb bei jedem Zyklus separat beschrieben. 9.4.2 Voraussetzungen Aufruf- und Rückkehrbedingungen Die Bohrzyklen werden unabhängig von den konkreten Achsnamen programmiert. Die Bohrposition ist vor dem Zyklusaufruf im übergeordneten Programm anzufahren. -

Seite 123: Bohren, Zentrieren - Cycle81

Verweilzeitprogrammierung Die Parameter für Verweilzeiten in den Bohrzyklen werden immer dem F-Wort zugeordnet und sind dementsprechend mit Werten in Sekunden zu parametrieren. Abweichungen davon werden ausdrücklich beschrieben. 9.4.3 Bohren, Zentrieren - CYCLE81 Programmierung CYCLE81 (RTP, RFP, SDIS, DP, DPR) Parameter Parameter Datentyp Beschreibung... - Seite 124 Hinweis Wird sowohl ein Wert für DP als auch für DPR eingegeben, so wird die Endbohrtiefe von DPR abgeleitet. Falls diese sich von der über DP programmierten absoluten Tiefe unterscheidet, wird die Meldung "Tiefe: Entsprechend Wert für relative Tiefe" in der Meldezeile ausgegeben. Bei identischen Werten für Referenz- und Rückzugsebene ist eine relative Tiefenangabe nicht zulässig.

-

Seite 125: Bohren, Plansenken - Cycle82

und Sicherheitsabstand N100 M02 ; Programmende 9.4.4 Bohren, Plansenken – CYCLE82 Programmierung CYCLE82 (RTP, RFP, SDIS, DP, DPR, DTB) Parameter Parameter Datentyp Beschreibung REAL Rückzugsebene (absolut) REAL Referenzebene (absolut) SDIS REAL Sicherheitsabstand (ohne Vorzeichen einzugeben) REAL Endbohrtiefe (absolut) REAL Endbohrtiefe relativ zur Referenzebene (ohne Vorzeichen einzugeben) REAL Verweilzeit auf Endbohrtiefe (Spänebrechen) Funktion... - Seite 126 Programmierbeispiel 1: Bohren_Plansenken Das Programm führt an der Position X24 Y15 in der XY-Ebene einmalig eine Bohrung der Tiefe 27 mm unter Verwendung des Zyklus CYCLE82 aus. Die Verweilzeit ist mit 2 s angegeben, der Sicherheitsabstand in der Bohrachse Z mit 4 mm. N10 G0 G17 G90 F200 S300 M3 ;...

-

Seite 127: Tieflochbohren - Cycle83

Bestätigen Sie Ihre Einstellungen mit diesem Softkey. Der Zyklus wird dann automatisch als eigener Satz an den Programmeditor übertragen. 9.4.5 Tieflochbohren - CYCLE83 Programmierung CYCLE83 (RTP, RFP, SDIS, DP, DPR, FDEP, FDPR, DAM, DTB, DTS, FRF, VARI, AXN, MDEP, VRT, DTD, DIS1) Parameter Parameter Datentyp... - Seite 128 Funktion Das Werkzeug bohrt mit der programmierten Spindeldrehzahl und Vorschubgeschwindigkeit bis zur eingegebenen Endbohrtiefe. Die Tieflochbohrung wird dabei durch mehrmalige, schrittweise Tiefenzustellung, deren maximaler Betrag vorgebbar ist, bis zur Endbohrtiefe gefertigt. Wahlweise kann der Bohrer nach jeder Zustelltiefe zum Entspanen auf die Referenzebene + Sicherheitsabstand oder aber zum Spänebrechen um jeweils 1 mm zurückgezogen werden.

- Seite 129 ● Rückzug auf die Rückzugsebene mit G0 Erläuterung der Parameter Die Erläuterung der Parameter RTP, RFP, SDIS, DP und DPR finden Sie im Kapitel "Bohren, Zentrieren - CYCLE81 (Seite 123)". Zusammenhang der Parameter DP (bzw. DPR), FDEP (bzw. FDPR) und DAM Die Zwischenbohrtiefe wird im Zyklus aus Endbohrtiefe, erster Bohrtiefe und Degressionsbetrag folgendermaßen berechnet: ●...

- Seite 130 AXN (Werkzeugachse) Durch Programmierung der Bohrachse über AXN kann beim Einsatz des Tiefbohrzyklus an Drehmaschinen das Umschalten der Ebene von G18 auf G17 wegfallen. Dabei bedeuten: AXN=1 1. Achse der aktuellen Ebene AXN=2 2. Achse der aktuellen Ebene AXN=3 3. Achse der aktuellen Ebene Um beispielsweise eine Zentrierbohrung (in Z) in der G18-Ebene zu bearbeiten, programmieren Sie: AXN=1 MDEP (Mindestbohrtiefe)

-

Seite 131: Gewindebohren Ohne Ausgleichsfutter - Cycle84

N30 Z155 N40 X80 Y120 ; Anfahren der 1. Bohrposition N50 CYCLE83(20,0,3,-15,,-6,,1,1,1,1,0,3,4,3,1,2) ; Aufruf des Zyklus; Tiefenparameter mit Absolutwerten N60 X80 Y60 ; nächste Bohrposition anfahren N70 CYCLE83(20,0,3,-15,,-6,,1,1,1,1,0,3,4,3,1,2) ; Aufruf des Zyklus mit relativen Angaben von Endbohrtiefe und 1. Bohrtiefe, der Sicherheitsabstand beträgt 1 mm der Vorschubfaktor 0,5 N80 M02... - Seite 132 Parameter Datentyp Beschreibung REAL Endbohrtiefe relativ zur Referenzebene (ohne Vorzeichen einzugeben) REAL Verweilzeit auf Gewindetiefe (Spänebrechen) SDAC Drehrichtung nach Zyklusende Werte: 3, 4 oder 5 (für M3, M4 oder M5) MPIT REAL Gewindesteigung als Gewindegröße (mit Vorzeichen): Wertebereich 3 (für M3) bis 48 (für M48), das Vorzeichen bestimmt die Drehrichtung im Gewinde REAL Gewindesteigung als Wert (mit Vorzeichen)

- Seite 133 ● Rückzug auf die um den Sicherheitsabstand vorverlegte Referenzebene, Drehzahl SST1 und Drehrichtungsumkehr ● Rückzug auf die Rückzugsebene mit G0, durch Rückschreiben der vor Zyklusaufruf zuletzt programmierten Spindeldrehzahl und der unter SDAC programmierten Drehrichtung wird der Spindelbetrieb wieder eingeleitet Erläuterung der Parameter Die Erläuterung der Parameter RTP, RFP, SDIS, DP und DPR finden Sie im Kapitel "Bohren, Zentrieren - CYCLE81 (Seite 123)".

- Seite 134 AXN (Werkzeugachse) Dabei bedeuten: AXN=1 1. Achse der aktuellen Ebene AXN=2 2. Achse der aktuellen Ebene AXN=3 3. Achse der aktuellen Ebene Um beispielsweise eine Zentrierbohrung (in Z) in der G17-Ebene zu bearbeiten, programmieren Sie: AXN=3 Tieflochgewindebohren: VARI, DAM, VRT Mit dem Parameter VARI kann zwischen einfachem Gewindebohren (VARI = 0) und Tieflochgewindebohren (VARI ≠...

-

Seite 135: Gewindebohren Mit Ausgleichsfutter - Cycle840

Programmierbeispiel 2: Gewindebohren ohne Ausgleichsfutter Führen Sie folgende Schritte aus: Wählen Sie den gewünschten Bedienbereich. Öffnen Sie die vertikale Softkey-Leiste für verfügbare Bohrzyklen. Drücken Sie diesen Softkey in der vertikalen Softkey-Leiste. Drücken Sie diesen Softkey, um das Fenster für CYCLE84 zu öffnen. Parametrieren Sie den Zyklus nach Bedarf. - Seite 136 Parameter Datentyp Beschreibung MPIT REAL Gewindesteigung als Gewindegröße (mit Vorzeichen): Wertebereich 3 (für M3) bis 48 (für M48) REAL Gewindesteigung als Wert (mit Vorzeichen) Wertebereich: 0,001 ... 2000,000 mm Werkzeugachse Werte 1: 1. Achse der aktuellen Ebene 2: 2. Achse der aktuellen Ebene 3: 3.

- Seite 137 Ablauf Gewindebohren mit Ausgleichsfutter mit Geber Erreichte Position vor Zyklusbeginn: Die Bohrposition ist die Position in den beiden Achsen der angewählten Ebene. Der Zyklus erzeugt folgenden Bewegungsablauf: ● Anfahren der um den Sicherheitsabstand vorverlegten Referenzebene mit G0 ● Gewindebohren bis auf Endbohrtiefe ●...

- Seite 138 MPIT und PIT (Gewindesteigung als Gewindegröße und als Wert) Der Parameter für die Steigung ist nur im Zusammenhang des Gewindebohrens mit Geber von Bedeutung. Aus der Spindeldrehzahl und der Steigung errechnet der Zyklus den Vorschubwert. Der Wert für die Gewindesteigung kann wahlweise als Gewindegröße (nur für metrische Gewinde zwischen M3 und M48) oder als Wert (Abstand von einem Gewindegang zum nächsten als Zahlenwert) vorgegeben werden.

- Seite 139 vorbelegt, die Tiefenangabe erfolgt absolut. Der Steigungsparameter PIT kann weggelassen werden. Zur Bearbeitung wird ein Ausgleichsfutter eingesetzt. N10 G90 G0 T11 D1 S500 M3 ; Bestimmung der Technologiewerte N20 G17 X35 Y35 Z60 ; Anfahren der Bohrposition N30 G1 F200 ;...

-

Seite 140: Reiben 1 - Cycle85

9.4.8 Reiben 1 – CYCLE85 Programmierung CYCLE85 (RTP, RFP, SDIS, DP, DPR, DTB, FFR, RFF) Parameter Parameter Datentyp Beschreibung REAL Rückzugsebene (absolut) REAL Referenzebene (absolut) SDIS REAL Sicherheitsabstand (ohne Vorzeichen einzugeben) REAL Endbohrtiefe (absolut) REAL Endbohrtiefe relativ zur Referenzebene (ohne Vorzeichen einzugeben) REAL Verweilzeit auf Endbohrtiefe (Spänebrechen) REAL... -

Seite 141: Ausbohren - Cycle86

DTB (Verweilzeit) Unter DTB wird die Verweilzeit auf Endbohrtiefe in Sekunden programmiert. FFR (Vorschub) Der unter FFR vorgegebene Vorschubwert wirkt beim Bohren. RFF (Rückzugsvorschub) Der unter RFF programmierte Vorschubwert wirkt beim Rückzug aus der Bohrung bis auf Referenzebene + Sicherheitsabstand. Programmierbeispiel: Erstes Ausbohren Der Zyklus CYCLE85 wird in der ZX-Ebene auf Z70 X50 aufgerufen. - Seite 142 Parameter Datentyp Beschreibung REAL Rückzugsweg in der 2. Achse der Ebene (inkrementell, mit Vorzeichen einzugeben) RPAP REAL Rückzugsweg in der Bohrachse (inkrementell, mit Vorzeichen einzugeben) POSS REAL Spindelposition für orientierten Spindelstop im Zyklus (in Grad) Funktion Der Zyklus unterstützt das Ausdrehen von Bohrungen mit einer Bohrstange. Das Werkzeug bohrt mit der programmierten Spindeldrehzahl und Vorschubgeschwindigkeit bis zur eingegebenen Bohrtiefe.

-

Seite 143: Ausbohren Mit Stopp 1 - Cycle87

RPA (Rückzugsweg, in der 1. Achse) Mit diesem Parameter definieren Sie eine Rückzugsbewegung in der 1. Achse (Abszisse), die nach Erreichen der Endbohrtiefe und orientiertem Spindelhalt ausgeführt wird. RPO (Rückzugsweg, in der 2. Achse) Mit diesem Parameter definieren Sie eine Rückzugsbewegung in der 2. Achse (Ordinate), die nach Erreichen der Endbohrtiefe und orientiertem Spindelhalt ausgeführt wird. - Seite 144 Parameter Parameter Datentyp Beschreibung REAL Rückzugsebene (absolut) REAL Referenzebene (absolut) SDIS REAL Sicherheitsabstand (ohne Vorzeichen einzugeben) REAL Endbohrtiefe (absolut) REAL Endbohrtiefe relativ zur Referenzebene (ohne Vorzeichen einzugeben) SDIR Drehrichtung Werte: 3 (für M3), 4 (für M4) Funktion Das Werkzeug bohrt mit der programmierten Spindeldrehzahl und Vorschubgeschwindigkeit bis zur eingegebenen Endbohrtiefe.

-

Seite 145: Bohren Mit Stopp 2 - Cycle88

SDIR (Drehrichtung) Der Parameter bestimmt die Drehrichtung, mit der im Zyklus die Bohrung ausgeführt wird. Bei anderen Werten als 3 oder 4 (M3/M4) wird der Alarm 61102 "Keine Spindelrichtung programmiert" erzeugt und der Zyklus wird abgebrochen. Programmierbeispiel: Drittes Ausbohren Der Zyklus CYCLE87 wird in der XY-Ebene auf der Position X70 Y50 aufgerufen. Die Bohrachse ist die Z-Achse. Die Endbohrtiefe ist absolut vorgegeben. - Seite 146 Orientierung M5 sowie ein programmierter Halt M0 erzeugt. Durch Drücken der folgenden Taste wird die Auswärtsbewegung bis zur Rückzugsebene im Eilgang verfahren: Ablauf Erreichte Position vor Zyklusbeginn: Die Bohrposition ist die Position in den beiden Achsen der angewählten Ebene. Der Zyklus erzeugt folgenden Bewegungsablauf: ●...

-

Seite 147: Reiben 2 - Cycle89

N30 CYCLE88 (105, 102, 3, , 72, 3, 4) ; Zyklusaufruf mit programmierter Spindeldrehrichtung M4 N40 M02 ; Programmende 9.4.12 Reiben 2 – CYCLE89 Programmierung CYCLE89 (RTP, RFP, SDIS, DP, DPR, DTB) Parameter Parameter Datentyp Beschreibung REAL Rückzugsebene (absolut) REAL Referenzebene (absolut) SDIS REAL... -

Seite 148: Bohrbildzyklen

DTB (Verweilzeit) Unter DTB wird die Verweilzeit auf Endbohrtiefe (Spänebrechen) in Sekunden programmiert. Programmierbeispiel: Fünftes Ausbohren Der Bohrzyklus CYCLE89 wird in der XY-Ebene auf X80 Y90 mit einem Sicherheitsabstand von 5 mm und Angabe der Endbohrtiefe als Absolutwert aufgerufen. Die Bohrachse ist die Z-Achse. DEF REAL RFP, RTP, DP, DTB ;... -

Seite 149: Lochreihe - Holes1

Prüfung bei eingeschränkten Wertebereichen von Eingabeparametern In den Bohrbildzyklen erfolgen generell keine Plausibilitätsprüfungen für Definitionsparameter. 9.5.2 Lochreihe - HOLES1 Programmierung HOLES1 (SPCA, SPCO, STA1, FDIS, DBH, NUM) Parameter Parameter Datentyp Beschreibung SPCA REAL 1. Achse der Ebene (Abszisse) eines Referenzpunkts auf der Geraden (absolut) SPCO REAL 2. - Seite 150 SPCA und SPCO (Referenzpunkt 1. Achse der Ebene und 2. Achse der Ebene) Es wird ein Punkt auf der Geraden der Lochreihe vorgegeben, der als Referenzpunkt zur Bestimmung der Abstände zwischen den Bohrungen betrachtet wird. Von diesem Punkt aus wird der Abstand zur ersten Bohrung FDIS angegeben. STA1 (Winkel) Die Gerade kann eine beliebige Lage in der Ebene einnehmen.

-

Seite 151: Lochkreis - Holes2

Programmierbeispiel: Lochgitter Mit diesem Programm können Sie ein Lochgitter, bestehend aus fünf Zeilen mit jeweils fünf Bohrungen, die in der XY-Ebene liegen und untereinander einen Abstand von 10 mm haben, bearbeiten. Der Ausgangspunkt des Lochgitters liegt bei X30 Y20. Im Beispiel werden R-Parameter als Übergabeparameter für den Zyklus verwendet. R10=102 ;... - Seite 152 Parameter Parameter Datentyp Beschreibung REAL Mittelpunkt des Lochkreises (absolut), 1. Achse der Ebene REAL Mittelpunkt des Lochkreises (absolut), 2. Achse der Ebene REAL Radius des Lochkreises (ohne Vorzeichen einzugeben) STA1 REAL Anfangswinkel Wertebereich: –180 < STA1 ≤ 180 Grad INDA REAL Fortschaltwinkel Anzahl der Bohrungen...

- Seite 153 Erläuterung der Parameter CPA, CPO und RAD (Mittelpunktsposition und Radius) Die Lage des Lochkreises in der Bearbeitungsebene ist über Mittelpunkt (Parameter CPA und CPO) und Radius (Parameter RAD) definiert. Für den Radius sind nur positive Werte zulässig. STA1 und INDA (Anfangs- und Fortschaltwinkel) Durch diese Parameter wird die Anordnung der Bohrungen auf dem Lochkreis bestimmt.

-

Seite 154: Beliebige Positionen - Cycle802

N30 MCALL CYCLE82(2, 0, 2, , 30, 0) ; modaler Aufruf des Bohrzyklus, ohne Verweilzeit, DP ist nicht programmiert N40 HOLES2 (70, 60, 42, 33, 0, 4) ; Aufruf Lochkreis, der Fortschaltwinkel wird im Zyklus berechnet, da der Parameter INDA weggelassen wurde N50 MCALL ;... - Seite 155 Parameter Datentyp Beschreibung REAL 2. Position in der Y-Achse REAL 3. Position in der X-Achse REAL 3. Position in der Y-Achse REAL 4. Position in der X-Achse REAL 4. Position in der Y-Achse REAL 5. Position in der X-Achse REAL 5.

-

Seite 156: Fräszyklen

Fräszyklen 9.6.1 Voraussetzungen Aufruf- und Rückkehrbedingungen Die Fräszyklen werden unabhängig von den konkreten Achsnamen programmiert. Vor Aufruf der Fräszyklen müssen Sie eine Werkzeugkorrektur aktivieren. Die entsprechenden Werte für Vorschub, Spindeldrehzahl und Spindeldrehrichtung sind im Teileprogramm zu programmieren, falls dafür im Fräszyklus keine Parameter angeboten werden. Die Mittelpunktskoordinaten für das Fräsbild bzw. - Seite 157 Parameter Datentyp Beschreibung _SDIS REAL Sicherheitsabstand (zur Referenzebene hinzuzufügen, ohne Vorzeichen einzugeben) REAL Tiefe (absolut) REAL Startpunkt (absolut), 1. Achse der Ebene REAL Startpunkt (absolut), 2. Achse der Ebene _LENG REAL Länge des Rechtecks in der 1. Achse, inkrementell. Die Ecke, von der aus bemaßt wird, ergibt sich aus dem Vorzeichen. _WID REAL Länge des Rechtecks in der 2.

- Seite 158 Ablauf Erreichte Position vor Zyklusbeginn: Ausgangsposition ist eine beliebige Position, aus welcher der Zustellpunkt auf Höhe der Rückzugsebene kollisionsfrei angefahren werden kann. Der Zyklus erzeugt folgenden Bewegungsablauf: ● Mit G0 wird der Zustellpunkt auf Höhe der aktuellen Position angefahren und anschließend ebenfalls mit G0 auf dieser Position auf die um den Sicherheitsabstand vorverlegte Referenzebene gefahren.

- Seite 159 _DP (Tiefe) Die Tiefe kann absolut (_DP) zur Referenzebene vorgegeben werden. _PA, _PO (Anfangspunkt) Mit den Parametern _PA und _PO legen Sie den Anfangspunkt der Fläche in den Achsen der Ebene fest. _LENG, _WID (Länge) Mit den Parametern _LENG und _WID legen Sie die Länge und Breite des Rechtecks in der Ebene fest. Aus dem Vorzeichen ergibt sich die Lage des Rechtecks, bezogen auf _PA und _PO.

- Seite 160 _FALD (Schlichtaufmaß) Beim Schruppen wird ein Schlichtaufmaß in der Tiefe berücksichtigt, das unter diesem Parameter programmiert wird. Beim Schlichten muss das Restmaterial, welches noch als Schlichtzugabe verblieben ist, angegeben werden, damit das Abheben und anschließende Zustellen auf den Startpunkt des nächsten Schnittes kollisionsfrei erfolgen kann. Wenn >...

-

Seite 161: Konturfräsen - Cycle72

0, 4000, 31, 2) N40 G0 G90 X0 Y0 N50 M02 ; Programmende 9.6.3 Konturfräsen - CYCLE72 Programmierung CYCLE72 (_KNAME, _RTP, _RFP, _SDIS, _DP, _MID, _FAL, _FALD, _FFP1, _FFD, _VARI, _RL, _AS1, _LP1, _FF3, _AS2, _LP2) Parameter Parameter Datentyp Beschreibung _KNAME STRING Name des Konturunterprogramms... - Seite 162 Parameter Datentyp Beschreibung _LP1 REAL Länge des Anfahrwegs (bei Gerade) bzw. Radius des Anfahrkreisbogens (bei Kreis) (ohne Vorzeichen einzugeben) Die folgenden Parameter können wahlweise vorgegeben werden: _FF3 REAL Vorschub für Rückzug und Vorschub für Zwischenpositionen in der Ebene (im Freien) _AS2 Vorgabe der Abfahrrichtung/-bahn: (ohne Vorzeichen einzugeben) EINERSTELLE:...

- Seite 163 Siehe das folgende Bild zum Bahnfräsen 2: Funktionen des Zyklus: ● Auswahl Schruppen (einmaliges konturparalleles Umfahren mit Berücksichtigung eines Schlichtaufmaßes ggf. auf mehreren Tiefen bis auf Schlichtaufmaß) und Schlichten (einmaliges Umfahren der Endkontur ggf. auf mehreren Tiefen) ● weiches An- und Abfahren an die Kontur wahlweise tangential oder radial (Viertel- oder Halbkreis) ●...

- Seite 164 ● Rückzug mit G0 /G1 (und Vorschub für Zwischenwege _FF3) je nach Programmierung. ● Rückfahren zum Tiefenzustellpunkt mit G0/G1 (und _FF3). ● Auf der nächsten Bearbeitungsebene wird dieser Ablauf wiederholt, bis auf das Schlichtaufmaß in der Tiefe. Nach Beendigung der Schruppens steht das Werkzeug über dem (steuerungsintern berechneten) Abfahrpunkt von der Kontur auf Höhe der Rückzugsebene.

- Seite 165 – Wenn das Unterprogramm noch nicht vorhanden ist, geben Sie einen Namen ein und drücken Sie den folgenden Softkey: Es wird ein Programm mit dem eingegebenen Namen angelegt und automatisch in den Kontureditor gesprungen. – Drücken Sie den folgenden Softkey, um Ihre Eingabe zu bestätigen und zur Eingabemaske für diesen Zyklus zurückzukehren.

- Seite 166 Das weiche Anfahren an die Kontur auf einer räumlichen Bahn (Helix oder Gerade) sollte nur programmiert werden, wenn dabei das Werkzeug noch nicht im Eingriff oder hierfür geeignet ist. Siehe das folgende Bild zu _AS1/_AS2: Bei mittig (G40) An- und Abfahren nur als Gerade möglich. _FF3 (Rückzugsvorschub) Mit dem Parameter _FF3 definieren Sie einen Rückzugsvorschub für Zwischenpositionierungen in der Ebene (im Freien), wenn die Zwischenbewegungen mit Vorschub (G01) ausgeführt werden sollen.

- Seite 167 Parameter für Zyklusaufruf: Parameter Beschreibung Wert _RTP Rückzugsebene 250 mm _RFP Referenzebene 200 mm _SDIS Sicherheitsabstand 3 mm Zustelltiefe 175 mm _MID max. Zustelltiefe 10 mm _FAL Schlichtaufmaß in der Ebene 1 mm _FALD Schlichtaufmaß in der Tiefe 1,5 mm _FFP1 Vorschub in der Ebene 800 mm/min...

- Seite 168 Programmierbeispiel 2: Umfräsen einer geschlossenen Kontur außen Mit diesem Programm wird dieselbe Kontur wie in Beispiel 1 gefräst. Die Konturprogrammierung erfolgt jedoch hierbei im aufrufenden Programm. N10 T3 D1 ; T3: Fräser mit Radius 7 N20 S500 M3 F3000 ; Vorschub und Drehzahl programmieren N30 G17 G0 G90 X100 Y200 Z250 G94 ;...

- Seite 169 Wenn Sie die Kontur als Abschnitt eines Hauptprogramms bearbeiten und speichern möchten, drücken Sie diesen Softkey. Drücken Sie diesen Softkey, um den Kontureditor zu öffnen. Parametrieren Sie die Konturelemente Schritt für Schritt. Zunächst wählen Sie einen Konturanfangspunkt und wählen, wie dieser Punkt angefahren wird. Hinweis: Die folgenden Schritte 5 bis 10 beschreiben grundlegende Schritte für die Bearbeitung von Konturelementen.

-

Seite 170: Rechteckzapfen Fräsen - Cycle76

9.6.4 Rechteckzapfen fräsen – CYCLE76 Programmierung CYCLE76 (RTP, RFP, SDIS, DP, DPR, LENG, WID, CRAD, PA, PO, STA, MID, FAL, FALD, FFP1, FFD, CDIR, VARI, AP1, AP2) Parameter Parameter Datentyp Beschreibung REAL Rückzugsebene (absolut) REAL Referenzebene (absolut) SDIS REAL Sicherheitsabstand (ohne Vorzeichen einzugeben) REAL Endbohrtiefe (absolut) REAL... - Seite 171 Ablauf Erreichte Position vor Zyklusbeginn: Der Startpunkt ist eine Position im positiven Bereich der Abszisse mit eingerechneten Anfahrhalbkreis und unter Berücksichtigung des programmierten abszissenseitigen Rohmaßes. Bewegungsablauf beim Schruppen (VARI=1): ● An- und Abfahren der Kontur: Es wird die Rückzugsebene (RTP) im Eilgang angefahren, um danach in dieser Höhe auf den Startpunkt in der Bearbeitungsebene zu positionieren.

- Seite 172 Der Zapfen wird dabei von der Mitte aus vermaßt. Der Betrag der Länge (LENG) bezieht sich immer auf die Abszisse (bei Ebenenwinkel null Grad). PA, PO (Referenzpunkt) Mit den Parametern PA und PO definieren Sie den Referenzpunkt des Zapfens in Abszisse und Ordinate. Dies ist der Zapfenmittelpunkt.

- Seite 173 Hinweis Vor Zyklusaufruf ist eine Werkzeugkorrektur zu aktivieren. Andernfalls erfolgt ein Abbruch des Zyklus mit dem Alarm 61009 "Aktive Werkzeugnummer=0". Zyklusintern wird ein neues aktuelles Werkstückkoordinatensystem verwendet, das die Istwertanzeige beeinflusst. Der Ursprung dieses Koordinatensystems liegt im Taschenmittelpunkt. Nach Zyklusende ist wieder das ursprüngliche Koordinatensystem aktiv. Programmierbeispiel: Zapfen Mit diesem Programm können Sie einen Zapfen der Länge 60 mm, der Breite 40 mm, einem Eckenradius von 15 mm in der XY-Ebene fertigen.

-

Seite 174: Kreiszapfen Fräsen - Cycle77

9.6.5 Kreiszapfen fräsen – CYCLE77 Programmierung CYCLE77 (RTP, RFP, SDIS, DP, DPR, PRAD, PA, PO, MID, FAL, FALD, FFP1, FFD, CDIR, VARI, AP1) Parameter Folgende Eingabeparameter sind immer erforderlich: Parameter Datentyp Beschreibung REAL Rückzugsebene (absolut) REAL Referenzebene (absolut) SDIS REAL Sicherheitsabstand (ohne Vorzeichen einzugeben) REAL Tiefe (absolut) - Seite 175 Ablauf Erreichte Position vor Zyklusbeginn: Der Startpunkt ist eine Position im positiven Bereich der Abszisse mit eingerechneten Anfahrhalbkreis und unter Berücksichtigung des programmierten Rohmaßes. Bewegungsablauf beim Schruppen (VARI=1): ● An- und Abfahren der Kontur: Es wird die Rückzugsebene (RTP) im Eilgang angefahren, um danach in dieser Höhe auf den Startpunkt in der Bearbeitungsebene zu positionieren.

- Seite 176 PA, PO (Zapfenmittelpunkt) Mit den Parametern PA und PO definieren Sie den Referenzpunkt des Zapfens. CDIR (Fräsrichtung) Unter diesem Parameter geben Sie die Bearbeitungsrichtung des Zapfens vor. Über den Parameter CDIR kann die Fräsrichtung direkt mit "2 für G2" und "3 für G3" oder alternativ dazu mit "Gleichlauf" oder "Gegenlauf" programmiert werden. Gleichlauf bzw.

-

Seite 177: Langlöcher Auf Einem Kreis - Longhole

800, 1, 2, 55) N40 M30 ; Programmende 9.6.6 Langlöcher auf einem Kreis - LONGHOLE Programmierung LONGHOLE (RTP, RFP, SDIS, DP, DPR, NUM, LENG, CPA, CPO, RAD, STA1, INDA, FFD, FFP1, MID) Parameter Parameter Datentyp Beschreibung REAL Rückzugsebene (absolut) REAL Referenzebene (absolut) SDIS REAL... - Seite 178 Ablauf Erreichte Position vor Zyklusbeginn: Die Ausgangsposition ist eine beliebige Position, aus der jedes der Langlöcher kollisionsfrei angefahren werden kann. Der Zyklus erzeugt folgenden Bewegungsablauf: ● Mit G0 wird die Ausgangsposition für den Zyklus angefahren. In den beiden Achsen der aktuellen Ebene wird der nächstliegende Endpunkt des ersten zu bearbeitenden Langlochs auf Höhe der Rückzugsebene in der Applikate dieser Ebene angefahren und danach in der Applikate auf die um den Sicherheitsabstand vorverlegte Referenzebene abgesenkt.