Siemens SINUMERIK 808D ADVANCED Programmier- Und Bedienhandbuch

Vorschau ausblenden

Andere Handbücher für SINUMERIK 808D ADVANCED:

- Bedienhandbuch (264 Seiten) ,

- Bedienungsanleitung (163 Seiten) ,

- Programmier- und bedienhandbuch (68 Seiten)

Inhaltsverzeichnis

Werbung

Quicklinks

SINUMERIK

SINUMERIK 808D ADVANCED

Programmier- und Bedienhandbuch (Drehen)

Bedienanleitung

Rechtliche Hinweise

Warnhinweiskonzept

Dieses Handbuch enthält Hinweise, die Sie zu Ihrer persönlichen Sicherheit sowie zur Vermeidung von Sachschäden beachten müssen.

Die Hinweise zu Ihrer persönlichen Sicherheit sind durch ein Warndreieck hervorgehoben, Hinweise zu alleinigen Sachschäden stehen

ohne Warndreieck. Je nach Gefährdungsstufe werden die Warnhinweise in abnehmender Reihenfolge wie folgt dargestellt.

GEFAHR

bedeutet, dass Tod oder schwere Körperverletzung eintreten wird, wenn die entsprechenden Vorsichtsmaßnahmen nicht getroffen

werden.

WARNUNG

bedeutet, dass Tod oder schwere Körperverletzung eintreten kann, wenn die entsprechenden Vorsichtsmaßnahmen nicht getroffen

werden.

VORSICHT

bedeutet, dass eine leichte Körperverletzung eintreten kann, wenn die entsprechenden Vorsichtsmaßnahmen nicht getroffen werden.

ACHTUNG

bedeutet, dass Sachschaden eintreten kann, wenn die entsprechenden Vorsichtsmaßnahmen nicht getroffen werden.

Beim Auftreten mehrerer Gefährdungsstufen wird immer der Warnhinweis zur jeweils höchsten Stufe verwendet. Wenn in einem

Warnhinweis mit dem Warndreieck vor Personenschäden gewarnt wird, dann kann im selben Warnhinweis zusätzlich eine Warnung vor

Sachschäden angefügt sein.

Qualifiziertes Personal

Das zu dieser Dokumentation zugehörige Produkt/System darf nur von für die jeweilige Aufgabenstellung qualifiziertem Personal

gehandhabt werden unter Beachtung der für die jeweilige Aufgabenstellung zugehörigen Dokumentation, insbesondere der darin

enthaltenen Sicherheits- und Warnhinweise. Qualifiziertes Personal ist auf Grund seiner Ausbildung und Erfahrung befähigt, im Umgang mit

diesen Produkten/Systemen Risiken zu erkennen und mögliche Gefährdungen zu vermeiden.

Bestimmungsgemäßer Gebrauch von Siemens-Produkten

Beachten Sie Folgendes:

WARNUNG

Siemens-Produkte dürfen nur für die im Katalog und in der zugehörigen technischen Dokumentation vorgesehenen Einsatzfälle verwendet

werden. Falls Fremdprodukte und -komponenten zum Einsatz kommen, müssen diese von Siemens empfohlen bzw. zugelassen sein. Der

einwandfreie und sichere Betrieb der Produkte setzt sachgemäßen Transport, sachgemäße Lagerung, Aufstellung, Montage, Installation,

Inbetriebnahme, Bedienung und Instandhaltung voraus. Die zulässigen Umgebungsbedingungen müssen eingehalten werden. Hinweise

in den zugehörigen Dokumentationen müssen beachtet werden.

© Siemens AG 2014. Alle Rechte vorbehalten

6FC5398-5DP10-0AA1, 01/2014

1

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Siemens SINUMERIK 808D ADVANCED

- Seite 1 Siemens-Produkte dürfen nur für die im Katalog und in der zugehörigen technischen Dokumentation vorgesehenen Einsatzfälle verwendet werden. Falls Fremdprodukte und -komponenten zum Einsatz kommen, müssen diese von Siemens empfohlen bzw. zugelassen sein. Der einwandfreie und sichere Betrieb der Produkte setzt sachgemäßen Transport, sachgemäße Lagerung, Aufstellung, Montage, Installation, Inbetriebnahme, Bedienung und Instandhaltung voraus.

-

Seite 2: Vorwort

EC-Konformitätserklärung Die EG-Konformitätserklärung zur EMV-Richtlinie finden Sie im Internet unter: http://support.automation.siemens.com Geben Sie dort als Suchbegriff die Nummer 15257461 ein oder nehmen Sie Kontakt mit der zuständigen Siemens- Geschäftsstelle in Ihrer Region auf. Programmier- und Bedienhandbuch (Drehen) 6FC5398-5DP10-0AA1, 01/2014... -

Seite 3: Inhaltsverzeichnis

Inhaltsverzeichnis Vorwort ................................... 2 Einleitung ................................7 SINUMERIK 808D ADVANCED Bedientafeln ....................7 1.1.1 Übersicht ............................... 7 1.1.2 Bedienelemente an der PPU ......................... 8 Maschinensteuertafeln ..........................10 1.2.1 Übersicht ..............................10 1.2.2 Bedienelemente an der Maschinensteuertafel (MCP) ................. 10 Bildschirmeinteilung ............................ 12 Schutzstufen ............................... - Seite 4 8.2.2 Absolut-/Kettenmaßangabe: G90, G91, AC, IC ..................48 8.2.3 Metrische und inch–Maßangabe: G71, G70, G710, G700 ................49 8.2.4 Radius-Durchmessermaßangabe: DIAMOF, DIAMON, DIAM90 ..............50 8.2.5 Programmierbare Nullpunktverschiebung: TRANS, ATRANS ..............51 8.2.6 Programmierbarer Maßstabsfaktor: SCALE, ASCALE ................53 8.2.7 Werkstückeinspannung - einstellbare Nullpunktverschiebung: G54 bis G59, G500, G53, G153 ....

- Seite 5 8.15.2 Bedingte Programmsprünge ........................104 8.15.3 Programmbeispiel für Sprünge ......................... 106 8.15.4 Sprungziel für Programmsprünge ......................106 8.16 Unterprogrammtechnik ..........................107 8.16.1 Allgemeines .............................. 107 8.16.2 Aufruf von Bearbeitungs-Zyklen (Drehen) ....................109 8.16.3 Externes Unterprogramm abarbeiten (EXTCALL) ..................109 8.17 Zeitgeber und Werkstückzähler ........................

- Seite 6 Bearbeiten von chinesischen Zeichen ...................... 202 A.10 Taschenrechner ............................203 A.11 Berechnen von Konturelementen ......................204 A.12 Freie Konturprogrammierung ........................208 A.12.1 Programmieren einer Kontur ........................209 A.12.2 Festlegen eines Startpunkts ........................210 A.12.3 Programmieren von Konturelementen ...................... 211 A.12.4 Parameter für Konturelemente .........................

-

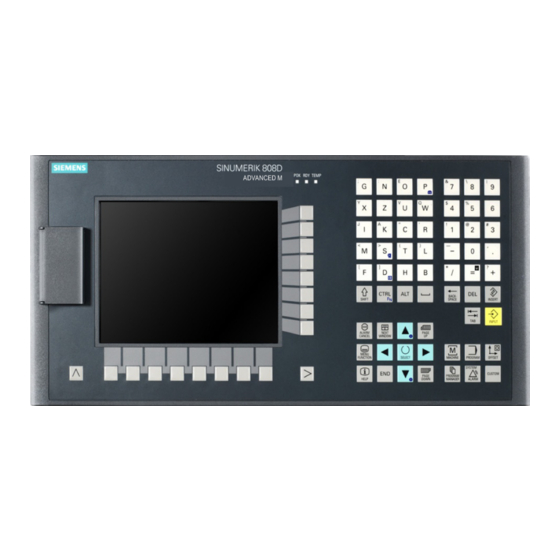

Seite 7: Einleitung

SINUMERIK 808D ADVANCED Bedientafeln 1.1.1 Übersicht Die SINUMERIK 808D ADVANCED PPU (Panel Processing Unit) ist in den folgenden Ausführungen verfügbar: ● PPU161.2 Horizontale Anordnung der Bedientafel, für die Steuerung SINUMERIK 808D ADVANCED T (Drehen) oder SINUMERIK 808D ADVANCED M (Fräsen) ●... -

Seite 8: Bedienelemente An Der Ppu

1.1.2 Bedienelemente an der PPU Bedienelemente an der Vorderseite der PPU (Panel Processing Unit) Die folgende Abbildung zeigt am Beispiel der PPU161.2 die Bedienelemente, die an der PPU zur Verfügung stehen: ① ⑦ Vertikale und horizontale Softkeys Taste für integrierten Assistenten Aufrufen spezifischer Menüfunktionen Bietet Schrittanleitungen für Verfahren zur Grundinbetriebnahme und Bedienung... - Seite 9 Das Symbol auf der Taste weist darauf hin, dass Sie <CTRL> und diese Taste als Tastenkombination zum Speichern von Inbetriebnahmearchiven drücken können. Das Symbol auf der Taste weist darauf hin, dass Sie <CTRL> und diese Taste als Tastenkombination zur Anzeige von vordefinierten Folien auf dem Bildschirm drücken können.

-

Seite 10: Maschinensteuertafeln

1.2.1 Übersicht Bedienelemente an der Vorderseite der MCP (Maschinensteuertafel) Die MCP für die SINUMERIK 808D ADVANCED PPU ist in den folgenden Ausführungen verfügbar: ● MCP im Querformat ● MCP im Hochformat mit reserviertem Slot für das Handrad ● MCP im Hochformat mit Override-Schalter für die Spindel... - Seite 11 Drehen-Variante der Steuerung vorgesehen und ist an der Rückseite der MCP voreingesteckt. Der andere Satz ist für die Fräsen-Variante der Steuerung vorgesehen. Wenn Sie über die Variante SINUMERIK 808D ADVANCED Fräsen der Steuerung verfügen, tauschen Sie die voreingesteckten Streifen durch die Einsteckstreifen für die Fräsen-Variante aus.

-

Seite 12: Bildschirmeinteilung

Das MCP-Paket enthält zusätzlich eine leere Kunststofffolie im A4-Format mit heraustrennbaren Streifen. Sie können eigene Einsteckstreifen erstellen, wenn sich die vordefinierten für Ihren Bedarf nicht eignen. Im Ordner \examples\MCP der Toolbox-DVD für die SINUMERIK 808D ADVANCED befinden sich eine Symbolbibliotheksdatei und eine Vorlagendatei für Einsteckstreifen. Um kundenspezifische Einsteckstreifen zu erstellen, gehen Sie folgendermaßen vor:... -

Seite 13: Schutzstufen

In der SINUMERIK 808D ADVANCED gibt es ein Schutzstufenkonzept zur Freigabe von Datenbereichen. Die verschiedenen Schutzstufen steuern die unterschiedlichen Zugriffsberechtigungen. Bei der Auslieferung durch SIEMENS ist die Steuerung standardmäßig auf die niedrigste Schutzstufe 7 eingestellt (ohne Kennwort). Wenn das Kennwort nicht mehr bekannt ist, muss die Steuerung mit den Standard-Maschinen-/Antriebsdaten reinitialisiert werden. -

Seite 14: Bedienoberflächensprache Einstellen

Schutzstufe 7 Schutzstufe 7 wird automatisch eingestellt, wenn kein Kennwort und kein Schutzstufen-Schnittstellensignal festgelegt sind. Die Schutzstufe 7 kann über das SPS-Anwenderprogramm durch Festlegung der Bits in der Benutzeroberfläche eingestellt werden. Die Eingabe bzw. das Bearbeiten von Daten in folgenden Menüs ist von der eingestellten Schutzstufe abhängig: ●... -

Seite 15: Einschalten, Referenzpunktfahren

Einschalten, Referenzpunktfahren Hinweis Wenn Sie die CNC und die Maschine einschalten, beachten Sie auch die Dokumentation des Werkzeugmaschinenherstellers, da Einschalten und Referenzpunktfahren maschinenabhängige Funktionen sind. Bedienfolge Schalten Sie die Spannungsversorgung der CNC und der Maschine ein. Geben Sie alle Not-Halt-Taster an der Maschine frei. Standardmäßig wird nach dem Hochfahren der Steuerung das Fenster "REF POINT"... - Seite 16 Maschinenkoordinatensystem (MCS) Wie das Koordinatensystem relativ zur Maschine liegt, ist vom jeweiligen Maschinentyp abhängig. Es kann in verschiedene Lagen gedreht sein. Die Achsrichtungen folgen der "Dreifinger-Regel" der rechten Hand. Steht man vor der Maschine zeigt der Mittelfinger der rechten Hand gegen die Zustellrichtung der Spindel. Das folgende Bild zeigt ein Beispiel des Maschinenkoordinatensystems einer Drehmaschine.

-

Seite 17: Werkzeuge Einrichten

Das folgende Bild zeigt ein Beispiel des Werkstückkoordinatensystems. Relatives Koordinatensystem (REL) Die Steuerung bietet neben dem Maschinen- und Werkstückkoordinatensystem ein relatives Koordinatensystem an. Dieses Koordinatensystem dient zum Setzen frei wählbarer Referenzpunkte, die keinen Einfluss auf das aktive Werkstückkoordinatensystem haben. Alle Achsbewegungen werden relativ zu diesen Referenzpunkten angezeigt. Einspannen des Werkstücks Zur Bearbeitung wird das Werkstück an der Maschine eingespannt. - Seite 18 Öffnen Sie das Fenster "Werkzeugliste". Öffnen Sie das untergeordnete Menü für die Auswahl des Werkzeugtyps. Wählen Sie den gewünschten Werkzeugtyp mit dem entsprechenden Softkey. Geben Sie die Werkzeugnummer ein (Wertbereich: 1 bis 31999; geben Sie vorzugsweise einen Wert kleiner als 100 ein) und wählen Sie den entsprechenden Code für die Werkzeugschneidenlage gemäß...

-

Seite 19: Werkzeug Aktivieren

Drücken Sie diesen Softkey, um Ihre Einstellungen zu bestätigen. Das folgende Fenster zeigt die Informationen zum neu erstellten Werkzeug. ① ⑤ Werkzeugtyp Werkzeugradius ② ⑥ Werkzeugnummer Plattenbreite der Schneide, nur beim Einstechwerkzeug aktiv ③ Schneidennummer ⑦ Schneidenrichtung ④ Werkzeuglänge auf der X- und Z-Achse Geben Sie die Daten für den Werkzeugradius oder die Werkzeugplattenbreite wie gewünscht ein und bestätigen Sie Ihre Einstellungen. -

Seite 20: Handrad Zuordnen

3.2.3 Handrad zuordnen Methode 1: Zuordnung über die MCP Wählen Sie den gewünschten Bedienbereich. Drücken Sie diese Taste an der MCP, um die Achsbewegung mit externen Handrädern zu steuern. Drücken Sie die gewünschte Achsen-Verfahrtaste mit dem Handradsymbol. Das Handrad ist zugeordnet. -

Seite 21: Spindel Aktivieren

Drücken Sie den entsprechenden Achsen-Softkey zur Zuordnung oder Abwahl des Handrades. Das Symbol "☑", das in dem Fenster angezeigt wird, gibt an, dass der spezifischen Achse ein Handrad zugeordnet wurde. Wählen Sie das erforderliche Override-Schrittmaß. Die ausgewählte Achse kann jetzt mit dem Handrad verschoben werden. -

Seite 22: Werkzeug Messen (Manuell)

Verwenden Sie diese Taste oder bewegen Sie den Cursor, um Ihre Eingaben zu bestätigen. Drücken Sie diese Taste an der MCP, um die Spindel zu aktivieren. 3.2.5 Werkzeug messen (manuell) Übersicht Die Geometrien des Bearbeitungswerkzeugs müssen berücksichtigt werden, wenn Sie ein Teileprogramm abarbeiten. Sie sind als Werkzeugkorrekturdaten in der Werkzeugliste gespeichert. - Seite 23 Bild 3-3 Ermitteln der Längenkorrekturen am Beispiel Fräser Bedienfolge Werkzeugmessung in der X-Richtung Wählen Sie den gewünschten Bedienbereich. Wechseln Sie in die Betriebsart "JOG". Öffnen Sie das Fenster "Messen Werkzeug manuell". Drücken Sie diesen vertikalen Softkey, um das Werkzeug in der X-Richtung zu messen. Fahren Sie das Werkzeug vor, um das Werkstück in der X-Richtung anzufahren.

- Seite 24 Geben Sie den Werkstückdurchmesser in das Feld "Ø" ein (z. B. "50"). Hinweis: Für einen Fräser mit der Schneidenlage 5 oder 7 wird der Radius des Werkzeugs selbst im folgenden Fenster angezeigt: Speichern Sie den Längenwert in der X-Achse. Der Durchmesser, Radius und die Schneidenlage werden berücksichtigt.

-

Seite 25: Ergebnis Der Werkzeugkorrektur In Der Betriebsart "Mda" Überprüfen

Geben Sie den Abstand zwischen der Werkzeugspitze und der Werkstückkante in das Feld "Z0" ein, z. B. "0". (Dieser Wert ist die Dicke eines Einstellblocks, falls einer verwendet wird.) Hinweis: Für einen Fräser mit der Schneidenlage 6 oder 8 wird der Radius des Werkzeugs selbst im folgenden Fenster angezeigt: Speichern Sie den Längenwert in der Z-Achse. -

Seite 26: Werkzeugverschleißdaten Eingeben/Bearbeiten

Weitere Softkey-Funktionen in der Betriebsart "MDA" Das Fenster beinhaltet wichtige G-Funktionen, wobei jede G-Funktion einer Gruppe zugeordnet ist und einen festen Platz im Fenster einnimmt. Um das Fenster zu schließen, drücken Sie diesen Softkey erneut. Mit den folgenden Tasten können Sie weitere G-Funktionen anzeigen: Das Fenster zeigt die aktiven Hilfs- und M-Funktionen an. -

Seite 27: Übersicht Über Den Bedienbereich

⑥ Zeigt die definierten Benutzerdaten an Teileprogrammierung Die Steuerung SINUMERIK 808D ADVANCED kann bis zu 300 Teileprogramme einschließlich derer speichern, die von der Steuerung für bestimmte Funktionen wie MM+, TSM usw. erstellt wurden. Softkey-Funktionen Wenn Sie diese Taste an der PPU drücken, wird das folgende Fenster geöffnet:... -

Seite 28: Teileprogramm Erstellen

① Speichert die NC-Programme für nachfolgende ⑨ Führt die ausgewählte Datei aus. Während der Abläufe Ausführung kann die Datei nicht bearbeitet werden. ② ⑩ Verwalten und Übertragen der Herstellerzyklen Erstellen neuer Dateien oder Verzeichnisse ③ ⑪ Ein- oder Auslesen von Dateien über das USB- Suche nach Dateien Laufwerk und Abarbeiten des Programms von einem externen Datenträger aus... -

Seite 29: Teileprogramme Bearbeiten

Wenn Sie direkt eine neue Programmdatei erstellen möchten, drücken Sie diesen Softkey und fahren Sie mit Schritt 4 fort. Hinweis: Wenn Sie zuerst ein neues Programmverzeichnis erstellen möchten, drücken Sie diesen Softkey und gehen Sie wie folgt vor, bevor Sie mit Schritt 4 fortfahren. ①... - Seite 30 Drücken Sie diese Taste, um die Programmdatei zu öffnen. Das System wechselt zum Programmeditor-Fenster. Bearbeiten Sie die Sätze in den Fenstern nach Bedarf. Programmänderungen werden automatisch gespeichert. Weiter unten finden Sie eine ausführliche Beschreibung der Optionen für die Bearbeitung. Nachdem Sie die Bearbeitung abgeschlossen haben, können Sie diesen Softkey drücken, um das Programm abzuarbeiten.

-

Seite 31: Teileprogramme Verwalten

Wählen Sie mit den Cursor-Tasten die gewünschten Programmsätze aus. Drücken Sie den folgenden Softkey, um die Auswahl in den Pufferspeicher zu kopieren: oder Drücken Sie den folgenden Softkey, um die Auswahl in den Pufferspeicher auszuschneiden: Platzieren Sie den Cursor über dem gewünschten Einfügepunkt im Programm und drücken Sie diesen Softkey. - Seite 32 Programme kopieren und einfügen Wählen Sie den gewünschten Bedienbereich. Öffnen Sie das gewünschte Verzeichnis. Wählen Sie die Programmdatei aus, die Sie kopieren möchten. Drücken Sie diesen Softkey, um die ausgewählte Datei zu kopieren. Wählen Sie das Zielverzeichnis mit den horizontalen Softkeys aus. Drücken Sie diesen Softkey, um die Datei aus dem Zwischenspeicher in das aktuelle Verzeichnis einzufügen.

-

Seite 33: Automatische Bearbeitung

Wählen Sie die Programmdatei aus, die Sie umbenennen möchten. Drücken Sie den Erweiterungs-Softkey, um weitere Optionen anzuzeigen. Drücken Sie diesen vertikalen Softkey, um das Fenster zum Umbenennen zu öffnen. Geben Sie den gewünschten neuen Namen mit der Erweiterung in das Eingabefeld ein. Drücken Sie diesen Softkey, um Ihre Eingabe zu bestätigen, oder drücken Sie den folgenden Softkey, um Ihre Eingabe zu verwerfen: Zuletzt verwendete Programme anzeigen und abarbeiten... - Seite 34 ① Vergrößern des Istwert-Fensters ⑥ Anzeige wichtiger G-Funktionen ② ⑦ Ausführung von Programmtest, Probelauf, bedingter Anzeige von aktiven Hilfs- und M-Funktionen Halt, Satz ausblenden und Hilfsfunktion sperren ③ Suche nach der gewünschten Satzposition ⑧ Anzeige des Achsvorschubs im ausgewählten Koordinatensystem ④...

-

Seite 35: Simulation Durchführen

Simulation durchführen Funktionalität Mithilfe einer Strichgrafik lässt sich die programmierte Werkzeugbahn verfolgen. Vor der automatischen Bearbeitung müssen Sie die Simulation durchführen, um zu überprüfen, ob sich das Werkzeug richtig bewegt. Bedienfolge Wählen Sie den gewünschten Bedienbereich. Wählen Sie ein Teileprogramm für die Simulation aus. Drücken Sie diese Taste, um das Programm zu öffnen. -

Seite 36: Programmbeeinflussung

① ⑤ Automatische Anzeige der Simulationsbahn. Löschen der aktuellen Simulationsbahn. ② ⑥ Öffnen des untergeordneten Menüs für die Bewegen des Fadenkreuzes in großen oder kleinen Satzanzeige. Es stehen drei Anzeigeoptionen zur Schritten mit dem Cursor. Verfügung: ⑦ Anzeigen von weiteren Optionen: Ermöglicht die Simulation der Materialentfernung eines definierten Rohteils... -

Seite 37: Programmtest

Übergeht Programmsätze, die vor der Satz-Nr. mit einem Schrägstrich gekennzeichnet sind (z. B. "/N100"). Nachdem diese Option aktiviert wurde, erscheint unmittelbar das Symbol "SKP" in der Programmstatusleiste und dieser Softkey wird blau hervorgehoben. Nur im folgenden Zustand verfügbar: Jeder Satz wird einzeln decodiert, an jedem Satz erfolgt ein Halt. Bei Gewindesätzen ohne Probelaufvorschub erfolgt ein Halt jedoch erst am Ende des laufenden Gewindesatzes. - Seite 38 Stellen Sie sicher, dass der Vorschub-Override 0 % beträgt. Überprüfen Sie, dass das richtige Werkzeug in der Spindel ist, bevor Sie fortfahren. Drücken Sie diese Taste an der MCP, um das Programm auszuführen. Drehen Sie den Vorschub-Override-Schalter langsam auf den gewünschten Wert. Drücken Sie diese Taste, um den Programmtest zu beenden.

-

Seite 39: Starten Und Stoppen/Unterbrechen Eines Teileprogramms

Drücken Sie diesen Softkey, um das untergeordnete Menü für die Programmbeeinflussung zu öffnen. Drücken Sie diesen vertikalen Softkey, um die Funktion AFL zu aktivieren. Drücken Sie diese Taste an der MCP, um die Tür in der Maschine zu schließen (wenn Sie diese Funktion nicht verwenden, schließen Sie die Tür in der Maschine von Hand). -

Seite 40: Abarbeiten/Übertragen Eines Teilegrogramms Über Die Rs232-Schnittstelle

5.5.1 Konfigurieren der RS232-Kommunikation Kommunikationstool – SinuComPCIN Um die RS232-Kommunikation zwischen einer SINUMERIK 808D ADVANCED und einem PC/PG zu ermöglichen, muss das RS232-Kommunikationstool SinuComPCIN auf Ihrem PC/PG installiert sein. Dieses Tool ist in der SINUMERIK 808D ADVANCED Toolbox verfügbar. Einstellungen für die RS232-Kommunikation Gehen Sie folgendermaßen vor, um die Kommunikationseinstellungen für die RS232-Schnittstelle festzulegen:... -

Seite 41: Abarbeiten Von Extern (Über Die Rs232-Schnittstelle)

5.5.2 Abarbeiten von extern (über die RS232-Schnittstelle) Voraussetzungen: ● Das Tool SinuComPCIN ist auf Ihrem PC/PG installiert. ● Die RS232-Kommunikation zwischen der Steuerung und dem PC/PG wurde erfolgreich hergestellt. Gehen Sie folgendermaßen vor, um ein Teileprogramm von extern über die RS232-Schnittstelle abzuarbeiten: Wählen Sie den gewünschten Bedienbereich an der PPU. -

Seite 42: Bearbeiten Eines Bestimmten Punktes

Gehen Sie folgendermaßen vor, um ein Teileprogramm von extern über die RS232-Schnittstelle zu übertragen: Wählen Sie den gewünschten Bedienbereich an der PPU. Drücken Sie diesen horizontalen Softkey, um zum RS232-Verzeichnis zu wechseln. Drücken Sie diesen vertikalen Softkey im RS232-Fenster. Drücken Sie diese Taste auf dem Grundbild von SinuComPCIN und wählen Sie dann das Programm aus, das Sie abarbeiten möchten, z. -

Seite 43: Speichern Von Systemdaten

Suchen Sie mit den Cursor-Tasten oder dem folgenden Softkey nach dem gewünschten Startpunkt: Wenn das Teileprogramm während des letzten Bearbeitungsvorgangs gestoppt/unterbrochen wurde, können Sie den folgenden Softkey drücken, um die Unterbrechungsstelle zu laden: Drücken Sie einen der folgenden Softkeys, um die Bedingung für den Satzsuchlauf festzulegen: Nach dem Satzsuchlauf wird das Programm in der Zeile vor der Unterbrechungsstelle fortgesetzt. - Seite 44 Methode 1: Drücken Sie diese Taste, während die Steuerung hochgefahren wird. Wählen Sie im Setup-Menü "Reload saved user data". Drücken Sie zur Bestätigung diese Taste. Methode 2: Wählen Sie den gewünschten Bedienbereich. Öffnen Sie das Fenster für die Auswahl der Anlaufmodi. Drücken Sie diesen Softkey.

-

Seite 45: Datensicherung

Über diese Taste an der PPU können Sie auf eine erweiterte horizontale Softkey-Leiste zugreifen. Zwei erweiterte horizontale Softkeys stehen zur Verfügung: Anzeigen der Wartungsdaten Definieren des Wartungsplaners Weitere Informationen zu den Softkey-Funktionen in diesem Bedienbereich finden Sie im SINUMERIK 808D ADVANCED Diagnosehandbuch. Datensicherung Sichern von Dateien durch Kopieren und Einfügen Im Bedienbereich für die Programmverwaltung können Programmdateien oder -verzeichnisse durch Kopieren und Einfügen... - Seite 46 Drücken Sie diesen vertikalen Softkey im RS232-Fenster. Die Dateiübertragung startet. Warten Sie, bis SinuComPCIN die Datenübertragung abgeschlossen hat, und klicken Sie dann auf diese Taste. Weitere Informationen finden Sie im SINUMERIK 808D ADVANCED Diagnosehandbuch. Programmier- und Bedienhandbuch (Drehen) 6FC5398-5DP10-0AA1, 01/2014...

-

Seite 47: Programmiergrundsätze

Programmiergrundsätze Grundlagen der Programmierung 8.1.1 Programmnamen Jedes Programm muss einen Programmnamen aufweisen. Für den Programmnamen gelten folgende Konventionen: ● Verwenden Sie maximal 24 Buchstaben oder 12 chinesische Zeichen (ohne die Zeichen der Dateierweiterung). ● Trennen Sie die Dateierweiterung nur mit einem Dezimalpunkt. ●... -

Seite 48: Absolut-/Kettenmaßangabe: G90, G91, Ac, Ic

● Absolutmaßangabe, G90 modal wirksam gilt für alle Achsen im Satz, bis auf Widerruf durch G91 in einem nachfolgenden Satz. ● Absolutmaßangabe, X=AC(Wert) nur dieser Wert gilt ausschließlich für die angegebene Achse und wird von G90/G91 nicht beeinflusst. Ist für alle Achsen und auch für Spindelpositionierungen SPOS, SPOSA und Interpolationsparameter I, J, K möglich. -

Seite 49: Metrische Und Inch-Maßangabe: G71, G70, G710, G700

Absolutmaßangabe G90 Bei Absolutmaßangabe bezieht sich die Maßangabe auf den Ursprung des momentan wirksamen Koordinatensystems (Werkstück- oder aktuelles Werkstückkoordinatensystem oder Maschinenkoordinatensystem). Dies ist davon abhängig, welche Verschiebungen gerade wirken: programmierbare, einstellbare oder keine Verschiebungen. Mit Programmstart ist G90 für alle Achsen wirksam und bleibt solange aktiv, bis dies in einem späteren Satz durch G91 (Kettenmaßangabe) abgewählt wird (modal wirksam). -

Seite 50: Radius-Durchmessermaßangabe: Diamof, Diamon, Diam90

Alle übrigen geometrischen Angaben, die keine direkten Werkstückangaben sind, wie Vorschübe, Werkzeugkorrekturen und einstellbare Nullpunktverschiebungen werden nicht durch G70/G71 beeinflusst. G700/G710, beeinflusst hingegen zusätzlich den Vorschub F (inch/min, inch/Umdr. bzw. mm/min, mm/Umdr.). 8.2.4 Radius-Durchmessermaßangabe: DIAMOF, DIAMON, DIAM90 Funktionalität Für die Teilebearbeitung werden die Wegangaben für die X-Achse (Planachse) als Durchmessermaßangabe programmiert. Im Programm kann bei Bedarf auf Radiusangabe umgeschaltet werden. -

Seite 51: Programmierbare Nullpunktverschiebung: Trans, Atrans

8.2.5 Programmierbare Nullpunktverschiebung: TRANS, ATRANS Funktionalität Die programmierbare Nullpunktverschiebung kann eingesetzt werden: ● bei wiederkehrenden Formen/Anordnungen in verschiedenen Positionen auf dem Werkstück ● bei der Wahl eines neuen Referenzpunkts für die Maßangabe ● als Aufmaß beim Schruppen Damit entsteht das aktuelle Werkstückkoordinatensystem. Auf dieses beziehen sich die neuen geschriebenen Maßangaben. Die Verschiebung ist in allen Achsen möglich. - Seite 52 M4S1200 G0X100Z-10 R0=46 LAB1: TRANS X=R0 Z-25 AROT RPL=-10 R1=-45 R2=14 R3=34 LAB: TRANS X=R0 Z-25 AROT RPL=10 R5=R2*COS(R1) R6=R3*SIN(R1) G1 Z=R5 X=R6 R1=R1-0.5 IF R1>=-151 GOTOB LAB R0=R0-0.5 IF R0>=40 GOTOB LAB1 G0X80 AROT TRANS G500 T5D1 M4S1000 G1F0.1 CYCLE93( 58.00000, -36.00000, 22.00000, 0.90000, , , , , , , ,0.10000, 0.10000, 0.50000, 0.10000, 5, 2.00000) G0X80 T3D1...

-

Seite 53: Programmierbarer Maßstabsfaktor: Scale, Ascale

IF R0>=27 GOTOB BB G0X80 ;*************KONTUR************ CON1: X42Z0 X54Z-13 Z-60 CON1_E:;************* KONTURENDE ************ 8.2.6 Programmierbarer Maßstabsfaktor: SCALE, ASCALE Funktionalität Mit SCALE, ASCALE kann für alle Achsen ein Maßstabsfaktor programmiert werden. Mit diesem Faktor wird der Weg in der jeweils angegebenen Achse vergrößert oder verkleinert. Als Bezug für die Maßstabsänderung gilt das aktuell eingestellte Koordinatensystem. -

Seite 54: Werkstückeinspannung - Einstellbare Nullpunktverschiebung: G54 Bis G59, G500, G53, G153

Programmierbeispiel N10 L10 ; programmierte Kontur Original N20 SCALE X2 Z2 ; Kontur in X und Z 2-fach vergrößert N30 L10 N40 ATRANS X2.5 Z1.8 N50 L10 N60 M30 Unterprogrammaufruf – siehe Kapitel "Unterprogrammtechnik (Seite 107)". Informationen Neben der programmierbaren Verschiebung und dem Maßstabsfaktor gibt es noch folgende Funktionen: ●... -

Seite 55: Kinematische Transformation

N50 G0 X20 Z130 N60 G01 Z150 F0.12 N70 X50 F0.1 N80 G500 X100 Z170 N90 M30 8.2.8 Kinematische Transformation 8.2.8.1 Fräsbearbeitung an Drehteilen (TRANSMIT) Funktion Die Funktion TRANSMIT ermöglicht folgende Leistungen: ● Stirnseitige Bearbeitung an Drehteilen in der Drehaufspannung (Bohrungen, Konturen). ●... - Seite 56 Die Rundachse kann nicht programmiert werden, da sie von einer Geometrieachse belegt wird und somit als Kanalachse nicht direkt programmierbar ist. Bedeutung TRANSMIT: Aktiviert die erste vereinbarte TRANSMIT-Funktion. Diese Funktion wird auch als Polar-Transformation bezeichnet. TRAFOOF: Schaltet eine aktive Transformation aus. OFFN: Offset Kontur-Normal: Abstand der stirnseitigen Bearbeitung von der programmierten Bezugskontur.

-

Seite 57: Zylindermanteltransformation (Tracyl)

Programmcode Bemerkung N190 X10 N200 Y–10 N210 Z20 G40 ; Frame abwählen N220 TRAFOOF N230 SETMS(1) ; Erste Spindel ist wieder Hauptspindel N240 G0 X20 Z10 SPOS=45 ; Anfahren der Ausgangsstellung N250 M30 Beschreibung Zum Durchfahren des Pols gibt es zwei Möglichkeiten: ●... - Seite 58 ● Die Steuerung transformiert die programmierten Verfahrbewegungen im kartesischen Koordinatensystem X, Y, Z in Bewegungen der realen Maschinenachsen. Die Hauptspindel fungiert hier als Drehachse der Maschine. ● TRACYL muss über spezielle Maschinendaten projektiert sein. Hier wird auch festgelegt, bei welcher Rundachsposition der Wert Y=0 liegt. ●...

- Seite 59 Adresse OFFN Abstand der Nutseitenwand zur programmierten Bahn Programmiert wird in der Regel die Nutmittellinie. OFFN legt die (halbe) Nutbreite bei eingeschalteter Fräser- Radiuskorrektur (G41, G42) fest. Programmierung: OFFN=... ; Abstand in mm Hinweis Setzen Sie OFFN=0 nach der Nutfertigung. OFFN wird auch außerhalb von TRACYL verwendet – zur Aufmaßprogrammierung in Verbindung mit G41, G42.

- Seite 60 Beispiel: Fertigen einer hakenförmigen Nut Zylindermanteltransformation einschalten: Erforderliches Werkzeug: Fräser T1, Radius=3 mm, Schneidenlage=8. Programmcode Bemerkung N10 T1 D1 G54 G90 G94 ; Werkzeuganwahl, Aufspannkompensation F1000 N20 SPOS=0 ; Anfahren der Ausgangsstellung N30 SETMS(2) ; Zweite Spindel als Hauptspindel festlegen N40 M3 S2000 ;...

- Seite 61 Beschreibung Ohne Nutwandkorrektur (Transformationstyp 512) Die Steuerung transformiert die programmierten Verfahrbewegungen des kartesischen Koordinatensystems auf die Verfahrbewegungen der realen Maschinenachsen: ● Rundachse ● Zustellachse senkrecht zur Drehachse ● Längsachse parallel zur Drehachse Die Linearachsen stehen senkrecht zueinander. Die Zustellachse schneidet die Rundachse. Mit Nutwandkorrektur (Transformationstyp 513) Kinematik wie oben, aber zusätzlich Längsachse parallel zur Umfangsrichtung.

- Seite 62 Für das Teileprogramm und die Zuordnung der entsprechenden Achsen im BKS oder MKS werden bestimmte Maschinendateneinstellungen vorausgesetzt. Weitere Informationen finden Sie im SINUMERIK 808D ADVANCED Funktionshandbuch. Offset Kontur-normal OFFN (Transformationstyp 513) Um mit TRACYL Nuten zu fräsen, wird Folgendes programmiert: ●...

-

Seite 63: Geradeninterpolation

Ein Teileprogramm zum Fräsen einer Nut besteht in der Regel aus folgenden Schritten: 1. Werkzeug anwählen 2. TRACYL anwählen 3. Passende Koordinatenverschiebung (FRAME) anwählen 4. Positionieren 5. OFFN programmieren 6. WRK anwählen 7. Anfahrsatz (Einfahren der WRK und Anfahren der Nutwand) 8. -

Seite 64: Vorschub F

Das folgende Bild zeigt eine Geradeninterpolation mit Eilgang von Punkt P1 nach Punkt P2: Programmierbeispiel N10 G0 X100 Z65 Hinweis Eine weitere Möglichkeit der Geradenprogrammierung ergibt sich mit der Winkelangabe ANG=. (Weitere Informationen finden Sie im Kapitel "Konturzugprogrammierung (Seite 89)".) Informationen Für das Einfahren in die Position existiert eine weitere Gruppe von G-Funktionen (siehe Kapitel "Genauhalt/Bahnsteuerbetrieb: G9, G60, G64 (Seite 75)"). -

Seite 65: Geradeninterpolation Mit Vorschub: G1

N60 G01 X100 Z100 N70 M30 Anmerkung: Schreiben Sie ein neues F-Wort, wenn Sie G94 - G95 wechseln! Informationen Die G-Gruppe mit G94, G95 enthält noch die Funktionen G96, G97 für die konstante Schnittgeschwindigkeit. Diese Funktionen haben zusätzlich noch Einfluss auf das S-Wort. 8.3.3 Geradeninterpolation mit Vorschub: G1 Funktionalität... - Seite 66 Die Beschreibung des gewünschten Kreises kann auf unterschiedliche Weise angegeben werden: G2/G3 wirkt bis auf Widerruf durch eine andere Anweisung aus dieser G-Gruppe (G0, G1,...). Für die Bahngeschwindigkeit ist das programmierte F-Wort maßgebend. Programmierung G2/G3 X... Y... I... J... ; Endpunkt und Mittelpunkt G2/G3 CR=...

- Seite 67 N5 G90 Z30 X40 ; Anfangspunkt Kreis für N10 N10 G2 Z50 X40 K10 I-7 ; Endpunkt und Mittelpunkt Hinweis Mittelpunktwerte beziehen sich auf den Kreisanfangspunkt! Programmierbeispiel: Angabe von Endpunkt und Radius N5 G90 Z30 X40 ; Anfangspunkt Kreis für N10 N10 G2 Z50 X40 CR=12.207 ;...

-

Seite 68: Kreisinterpolation Über Zwischenpunkt: Cip

Programmierbeispiel: Angabe von Mittelpunkt und Öffnungswinkel N5 G90 Z30 X40 ; Anfangspunkt Kreis für N10 N10 G2 K10 I-7 AR=105 ; Öffnungswinkel und Mittelpunkt Hinweis Mittelpunktwerte beziehen sich auf den Kreisanfangspunkt! 8.4.2 Kreisinterpolation über Zwischenpunkt: CIP Funktionalität Die Richtung des Kreises ergibt sich hierbei aus der Lage des Zwischenpunkts (zwischen Anfangs- und Endpunkt). Angabe Zwischenpunkt: I1=... -

Seite 69: Kreis Mit Tangentialem Übergang: Ct

8.4.3 Kreis mit tangentialem Übergang: CT Funktionalität Mit CT und dem programmierten Endpunkt in der aktuellen Ebene (G18: Z-/X-Ebene) wird ein Kreis erzeugt, der sich an den vorhergehenden Bahnabschnitt (Kreis oder Gerade) tangential anschließt. Radius und Mittelpunkt des Kreises werden hierbei durch die geometrischen Verhältnisse des vorherigen Bahnabschnitts und des programmierten Kreisendpunkts bestimmt. - Seite 70 Das folgende Bild zeigt die programmierbaren Größen beim Gewinde mit G33: Das folgende Bild zeigt die Steigungszuordnung bei Zylinder-, Kegel- und Plangewinde: Kegelgewinde Bei Kegelgewinden (2 Achsangaben erforderlich) muss die erforderliche Steigungsadresse I oder K der Achse mit dem größeren Weg (größere Gewindelänge) verwendet werden. Eine zweite Steigung wird nicht angegeben. Startpunktversatz SF= Ein Startpunktversatz der Spindel wird erforderlich, wenn Gewinde in versetzten Schnitten oder mehrgängige Gewinde gefertigt werden sollen.

-

Seite 71: Programmierbarer Ein- Und Auslaufweg Bei G33: Dits, Dite

Programmierbeispiel Zylindergewinde, zweigängig, Startpunktversatz 180 Grad, Gewindelänge (einschließlich Ein- und Auslauf) 100 mm, Gewindesteigung 4 mm/U N10 G54 G0 G90 X50 Z0 S500 M3 ; Startpunkt anfahren, Spindellauf rechts N20 G33 Z-100 K4 SF=0 ; Steigung: 4 mm/U N30 G0 X54 N40 Z0 N50 X50 N60 G33 Z-100 K4 SF=180... -

Seite 72: Gewindeschneiden Mit Variabler Steigung: G34, G35

Werte aus den Settingdaten (SD). Die Angaben im Programm werden in das SD42010: THREAD_RAMP_DISP[0] ... [1] geschrieben. Reicht dieser Weg zum Verfahren mit der projektierten Achsbeschleunigung nicht aus, wird die Achse beschleunigungsmäßig überlastet. Für den Gewindeeinlauf wird dann der Alarm 22280 "Programmierter Einlaufweg zu kurz" gemeldet. -

Seite 73: Gewindeinterpolation: G331, G332

● I oder K ; Anfangs-Gewindesteigung in mm/U, zugehörig zu Achse X oder Z Steigungsänderung: Im Satz mit G34 oder G35 erhält die Adresse F die Bedeutung der Steigungsänderung: Die Steigung (mm pro Umdrehung) ändert sich pro Umdrehung. ● F ; Steigungsänderung in mm/ Hinweis: Die Adresse F hat außerhalb von G34, G35 noch die Bedeutung des Vorschubs bzw. -

Seite 74: Festpunktanfahren

Die Drehzahl der Spindel wird mit S programmiert; ohne M3/M4. Vor dem Gewindeschleifen mit G331/G332 muss die Spindel mit SPOS=... in den lagegeregelten Betrieb gebracht werden. Rechts- oder Linksgewinde Das Vorzeichen der Gewindesteigung bestimmt die Spindeldrehrichtung: positiv: Rechtslauf (wie bei M3) Negativ: Linkslauf (wie bei M4) Geschwindigkeit der Achsen Bei G331/G332 ergibt sich die Geschwindigkeit der Achse für die Gewindelänge aus der Spindeldrehzahl und der... -

Seite 75: Referenzpunktanfahren: G74

Programmierbeispiel N05 G75 FP=1 X=0 ; Festpunkt 1 in X anfahren N10 G75 FP=2 Z=0 ; Festpunkt 2 in Z anfahren, z. B. für Werkzeugwechsel N30 M30 ; Programmende Hinweis Die programmierten Positionswerte für X, Z (hier beliebig=0) werden ignoriert, müssen jedoch geschrieben werden. 8.6.2 Referenzpunktanfahren: G74 Funktionalität... - Seite 76 Die Wahl des Genauhaltfensters beeinflusst wesentlich die Gesamtzeit, wenn viele Positioniervorgänge ausgeführt werden. Feine Abgleiche benötigen mehr Zeit. Siehe das folgende Bild mit einem Vergleich des Geschwindigkeitsverhaltens bei G60 und G64: Programmierbeispiel N5 G602 ; Genauhaltfenster grob N10 G0 G60 Z10 ;...

-

Seite 77: Beschleunigungsverhalten: Brisk, Soft

Vorausschauende Geschwindigkeitsführung (Look Ahead) Im Bahnsteuerbetrieb mit G64 ermittelt die Steuerung automatisch für mehrere NC-Sätze im Voraus die Geschwindigkeitsführung. Hierdurch kann bei annähernd tangentialen Übergängen über mehrere Sätze hinweg beschleunigt oder gebremst werden. Bei Bahnen, die sich aus kurzen Wegen in den NC-Sätzen zusammensetzen, lassen sich höhere Geschwindigkeiten erzielen als ohne Vorausschau. -

Seite 78: Verweilzeit: G4

8.7.3 Verweilzeit: G4 Funktionalität Sie können zwischen zwei NC-Sätzen die Bearbeitung für eine definierte Zeit unterbrechen, indem Sie einen eigenen Satz mit G4 einfügen; z. B. zum Freischneiden. Die Wörter mit F... oder S... werden nur in diesem Satz für die Zeitangaben verwendet. Ein vorher programmierter Vorschub F oder eine Spindeldrehzahl S bleibt erhalten. -

Seite 79: Bewegungen Der Spindel

Spezielle Anweisungen für Rundachsen: DC, ACP, ACN z. B. für Rundachse A: A=DC(...) ; Absolutmaßangabe, Position direkt (auf kürzestem Weg) anfahren A=ACP(...) ; Absolutmaßangabe, Position in positiver Richtung anfahren A=ACN(...) ; Absolutmaßangabe, Position in negativer Richtung anfahren Beispiel: N10 A=ACP(55.7) ;... -

Seite 80: Spindel Positionieren

8.9.2 Spindel positionieren 8.9.2.1 Spindel positionieren (SPOS, SPOSA, M19, M70, WAITS) Funktionalität Mit SPOS, SPOSA oder M19 können Spindeln auf bestimmte Winkelstellungen positioniert werden, z. B. beim Werkzeugwechsel. SPOS, SPOSA und M19 bewirken eine temporäre Umschaltung in den Lageregelbetrieb bis zum nächsten M3/M4/M5/M41 bis M45. - Seite 81 IPOENDA/IPOENDA[S<n>] IPOBRKA/IPOBRKA(<Achse>[,<Zeitpunkt>]); Programmierung im eigenen NC-Satz. Spindelbewegungen synchronisieren: WAITS/WAITS(<n>,<m>) ; Programmierung im eigenen NC-Satz. Bedeutung Spindel auf die angegebene Winkelstellung positionieren SPOS/SPOSA: SPOS und SPOSA haben die gleiche Funktionalität, unterscheiden sich aber im Satzwechselverhalten: ● Mit SPOS wird der NC-Satz erst weitergeschaltet, wenn die Position erreicht ist. ●...

- Seite 82 Hinweis Pro NC-Satz sind 3 Spindelpositionsangaben möglich. Hinweis Bei Kettenmaßangabe IC(<Wert>) ist die Spindelpositionierung über mehrere Umdrehungen möglich. Hinweis Wurde vor SPOS die Lageregelung mit SPCON eingeschaltet, bleibt diese bis SPCOF erhalten. Hinweis Die Steuerung erkennt aufgrund der Programmierabfolge selbständig den Übergang in den Achsbetrieb. Die explizite Programmierung von M70 im Teileprogramm ist daher grundsätzlich nicht mehr notwendig.

- Seite 83 Programmvariante 1: N10 G0 X100 Z100 N20 M3 S500 N30 G0 X80 Z80 N40 G01 X60 Z60 F0.25 N50 SPOS=0 Lageregelung ein, Spindel 1 positioniert auf 0, im nächsten Satz kann im Achsbetrieb verfahren werden. N60 X50 C180 Spindel (C-Achse) wird in der Linearinterpolation synchron mit X verfahren.

-

Seite 84: Spindel Positionieren (Spos, Sposa, M19, M70, Waits): Weitere Informationen

N140G0 X34 N145 SPOS=IC(90) Die Positionierung erfolgt mit Lesehalt in positiver Richtung um 90°. N150 G1 X10 N155 G0 X34 N160 SPOS=AC(180) Die Positionierung erfolgt bezogen auf den Nullpunkt der Spindel auf die Position 180°. N165 G1 X10 N170 G0 X34 N175 SPOS=IC(90) Von der absoluten Position 180°... -

Seite 85: Getriebestufen

Spindel aus der Drehung (M3/M4) positionieren Bei eingeschaltetem M3 oder M4 kommt die Spindel auf dem programmierten Wert zum Stillstand. Zwischen DC- und AC-Angabe besteht kein Unterschied. In beiden Fällen wird in der durch M3/M4 gewählten Drehrichtung bis zur absoluten Endposition weitergedreht. Bei ACN und ACP wird ggf. gebremst und die entsprechende Anfahrrichtung eingehalten. - Seite 86 ; Schnittgeschwindigkeit, Maßeinheit m/min LIMS= ; obere Grenzdrehzahl der Spindel, bei G96, G97 wirksam ; Vorschub in der Maßeinheit mm/Umdrehung - wie bei G95 Anmerkung: War vorher G94 statt G95 aktiv, muss ein passender F-Wert neu geschrieben werden. Das folgende Bild zeigt die konstante Schnittgeschwindigkeit G96: Eilgang Beim Fahren mit Eilgang G0 werden keine Drehzahländerungen vorgenommen.

-

Seite 87: Rundung, Fase

Informationen Die Funktion G96 kann auch mit G94 oder G95 (gleiche G-Gruppe) ausgeschaltet werden. In diesem Fall wirkt die zuletzt programmierte Spindeldrehzahl S für den weiteren Bearbeitungsablauf, sofern kein neues S-Wort geschrieben wird. Die programmierbare Verschiebung TRANS oder ATRANS (siehe Kapitel "Programmierbare Nullpunktverschiebung: TRANS, ATRANS (Seite 51)") sollte nicht oder nur mit geringen Werten auf die Planachse X angewendet werden. - Seite 88 Siehe das folgende Bild zum Einfügen einer Fase mit CHF am Beispiel: Zwischen zwei Geraden. Siehe das folgende Bild zum Einfügen einer Fase mit CHR am Beispiel: Zwischen zwei Geraden. Programmierbeispiele Fase N10 G0 X100 Z100 G94 F100 N20 G1 X80 CHF=5 ;...

-

Seite 89: Konturzugprogrammierung

Das folgende Bild zeigt Beispiele zum Einfügen von Rundungen: Programmierbeispiele Rundung N10 G0 X100 Z100 G94 F100 N20 G1 X80 RND=8 ; 1 Rundung mit Radius 8 mm einfügen, Vorschub F N30 X60 Z70 N40 X50 Z50 N50 G1 X40 FRCM= 200 RNDM=7.3 ;... - Seite 90 Siehe das folgende Bild zur Winkelangabe zur Bestimmung einer Geraden: Siehe das folgende Bild mit Beispielen für Mehrsatz-Konturen: Programmier- und Bedienhandbuch (Drehen) 6FC5398-5DP10-0AA1, 01/2014...

-

Seite 91: Werkzeug Und Werkzeugkorrektur

8.11 Werkzeug und Werkzeugkorrektur 8.11.1 Allgemeine Hinweise (Drehen) Funktionalität Bei der Programmerstellung für die Werkstückbearbeitung müssen Sie Werkzeuglängen oder den Schneidenradius nicht berücksichtigen. Sie programmieren die Werkstückmaße direkt, z. B. nach der Zeichnung. Die Werkzeugdaten geben Sie getrennt in einen speziellen Datenbereich ein. Im Programm rufen Sie lediglich das benötigte Werkzeug mit seinen Korrekturdaten auf. -

Seite 92: Werkzeugkorrekturnummer D (Drehen)

8.11.3 Werkzeugkorrekturnummer D (Drehen) Funktionalität Einem bestimmten Werkzeug können jeweils 1 bis 9 Datenfelder mit verschiedenen Werkzeugkorrektursätzen (für mehrere Schneiden) zugeordnet werden. Ist eine spezielle Schneide erforderlich, kann sie mit D und entsprechender Nummer programmiert werden. Wird kein D-Wort geschrieben, ist automatisch D1 wirksam. Bei Programmierung von D0 sind die Korrekturen für das Werkzeug unwirksam. - Seite 93 Die nachfolgenden Bilder geben Auskunft über die notwendigen Werkzeugparameter für den jeweiligen Werkzeugtyp. Siehe das folgende Bild für ein Drehwerkzeug mit zwei Schneiden D1 und D2-Längenkorrektur: Programmier- und Bedienhandbuch (Drehen) 6FC5398-5DP10-0AA1, 01/2014...

- Seite 94 Siehe das folgende Bild zu Korrekturen beim Drehwerkzeug mit Werkzeugradiuskorrektur: Siehe das folgende Bild zur Wirkung der Korrektur beim Bohrer: Zentrierbohrung Schalten Sie beim Einbringen einer Zentrierbohrung auf G17 um. Damit wirkt die Längenkorrektur für den Bohrer in der Z- Achse.

-

Seite 95: Anwahl Der Werkzeugradiuskorrektur: G41, G42

Programmierbeispiel N10 T3 D1 ; Bohrer N20 G17 G1 F1 Z0 M3 S100 ; Werkzeuglängenkorrektur wirkt in Z-Achse N30 Z-15 N40 G18 M30 ; Bohren beendet 8.11.4 Anwahl der Werkzeugradiuskorrektur: G41, G42 Funktionalität Es muss ein Werkzeug mit entsprechender D-Nummer aktiv sein. Die Werkzeugradiuskorrektur (Schneidenradiuskorrektur) wird durch G41/G42 eingeschaltet. -

Seite 96: Eckenverhalten: G450, G451

Korrektur beginnen Das Werkzeug fährt auf einer Geraden die Kontur an und stellt sich senkrecht zur Bahntangente im Anfangspunkt der Kontur. Wählen Sie den Startpunkt so, dass ein kollisionsfreies Fahren sichergestellt ist! Siehe das folgende Bild zum Beginn der Werkzeugradiuskorrektur am Beispiel G42: Bei Rechtslauf des Werkzeugs mit G41 fährt die Werkzeugspitze um die linke Seite des Werkstücks;... -

Seite 97: Werkzeugradiuskorrektur Aus: G40

Siehe das folgende Bild zum Eckenverhalten an einer Innenecke: Übergangskreis G450 Der Werkzeugmittelpunkt umfährt die Werkstückaußenecke auf einem Kreisbogen mit dem Werkzeugradius. Der Übergangskreis gehört datentechnisch, z. B. bezüglich des Vorschubwerts, zum nächsten Satz mit Verfahrbewegungen. Schnittpunkt G451 Bei G451 – Schnittpunkt der Äquidistanten wird der Punkt (Schnittpunkt) angefahren, der sich aus den Mittelpunktsbahnen des Werkzeugs ergibt (Kreis oder Gerade). -

Seite 98: Spezialfälle Der Werkzeugradiuskorrektur

8.11.7 Spezialfälle der Werkzeugradiuskorrektur Wechsel der Korrekturrichtung Die Korrekturrichtung G41 ⇄ G42 kann gewechselt werden, ohne G40 zwischendurch zu schreiben. Der letzte Satz mit der alten Korrekturrichtung endet mit der Normalenstellung des Korrekturvektors im Endpunkt. Die neue Korrekturrichtung wird wie ein Korrekturbeginn ausgeführt (Normalenstellung im Anfangspunkt). Wiederholung G41, G41 oder G42, G42 Die gleiche Korrektur kann erneut programmiert werden, ohne G40 dazwischen zu schreiben. -

Seite 99: Werkzeugkorrektur-Sonderbehandlungen (Drehen)

Programmierbeispiel ; Konturschnitt N2 T1 ; Werkzeug 1 mit Korrektur D1 N10 DIAMOF F0.15 S1000 M3 ; Radiusmaßangabe, technologische Werte N15 G54 G0 G90 X100 Z15 N20 X0 Z6 N30 G1 G42 G451 X0 Z0 ; Korrekturbetrieb beginnen N40 G91 X20 CHF=(5* 1.1223 ) ;... -

Seite 100: Zusatzfunktion M

8.12 Zusatzfunktion M Funktionalität Mit der Zusatzfunktion M können z. B. Schalthandlungen, wie "Kühlmittel EIN /AUS" und sonstige Funktionalität ausgelöst werden. Ein geringer Teil der M-Funktionen wird vom Steuerungshersteller mit einer festen Funktionalität belegt. Der übrige Teil steht dem Maschinenhersteller zur freien Verfügung. Programmierung M... -

Seite 101: Rechenparameter R, Lud- Und Plc-Variable

Hinweis Neben M- und H-Funktionen können auch T-, D- und S-Funktionen an die PLC (speicherprogrammierbare Steuerung) übertragen werden. Insgesamt sind maximal 10 derartige Funktionsausgaben in einem Teileprogrammsatz möglich. 8.14 Rechenparameter R, LUD- und PLC-Variable 8.14.1 Rechenparameter R Funktionalität Soll ein NC-Programm nicht nur für einmalig festgelegte Werte gelten, oder müssen Sie Werte berechnen, dann setzen Sie hierzu Rechenparameter ein. -

Seite 102: Lokale Benutzerdaten (Lud)

Rechenoperationen/Rechenfunktionen Bei Anwendung der Operatoren/Rechenfunktionen ist die übliche mathematische Schreibweise einzuhalten. Prioritäten der Abarbeitung werden durch runde Klammern gesetzt. Ansonsten gilt Punkt- vor Strichrechnung. Für die trigonometrischen Funktionen gilt die Gradangabe. Programmierbeispiel: Rechnen mit R-Parametern N10 R1= R1+1 ; das neue R1 ergibt sich aus dem alten R1 plus 1 N20 R1=R2+R3 R4=R5-R6 R7=R8*R9 R10=R11/R12 N30 R13=SIN(25.3) ;... -

Seite 103: Lesen Und Schreiben Von Plc-Variablen

(8 Dezimalstellen und Vorzeichen und Dezimalpunkt) oder ; Exponentialschreibweise: ± (10 hoch -300 ... 10 hoch +300) DEF STRING[string length] varname41 ; Typ STRING, [stringlänge]: max. Zeichenzahl Jeder Datentyp erfordert eine eigene Programmzeile. Es können jedoch mehrere Variablen gleichen Typs in einer Zeile definiert werden. -

Seite 104: Programmsprünge

Hinweis Das Schreiben von PLC-Variablen ist generell auf max. drei Variablen (Elemente) beschränkt. Für zeitlich rasch aufeinanderfolgendes Schreiben von PLC-Variablen wird je Schreibvorgang ein Element benötigt. Sollen mehr Schreibvorgänge ausgeführt werden, als Elemente zur Verfügung stehen, muss der Satztransport gewährleistet sein (u. - Seite 105 Bedingte Sprunganweisungen erfordern einen eigenen Satz. Es können mehrere bedingte Sprunganweisungen in einem Satz stehen. Bei Verwendung von bedingten Programmsprüngen können Sie gegebenenfalls eine deutliche Programmverkürzung erzielen. Programmierung IF Bedingung GOTOF Label ; Sprung vorwärts IF Bedingung GOTOB Label ; Sprung rückwärts GOTOF ;...

-

Seite 106: Programmbeispiel Für Sprünge

8.15.3 Programmbeispiel für Sprünge Aufgabe Anfahren von Punkten auf einem Kreisabschnitt: Gegeben: Anfangswinkel: 30° in R1 Kreisradius: 32 mm in R2 Abstand der Positionen: 10° in R3 Anzahl der Punkte: 11 in R4 Lage Kreismittelpunkt in Z: 50 mm in R5 Lage Kreismittelpunkt in X: 20 mm in R6 Siehe das folgende Bild zum linearen Anfahren von Punkten auf einem Kreisabschnitt: Programmierbeispiel... -

Seite 107: Unterprogrammtechnik

Label werden in dem Satz, der als Sprungziel dient, durch einen Doppelpunkt abgeschlossen. Sie stehen stets am Anfang des Satzes. Ist zusätzlich eine Satznummer vorhanden, steht das Label nach der Satznummer. Label müssen innerhalb eines Programms eindeutig sein. Programmierbeispiel N10 LABEL1: G1 X20 ;... - Seite 108 Programm darauf, dass alle modal wirkenden Funktionen so eingestellt sind, wie Sie diese benötigen. Achten Sie darauf, dass Ihre in oberen Programmebenen verwendeten Rechenparameter nicht in tieferen Programmebenen ungewollt in den Werten geändert werden. Beim Arbeiten mit SIEMENS-Zyklen werden bis zu 7 Programmebenen für diese benötigt. Programmier- und Bedienhandbuch (Drehen) 6FC5398-5DP10-0AA1, 01/2014...

-

Seite 109: Aufruf Von Bearbeitungs-Zyklen (Drehen)

8.16.2 Aufruf von Bearbeitungs-Zyklen (Drehen) Funktionalität Zyklen sind Technologieunterprogramme, die einen bestimmten Bearbeitungsvorgang realisieren. Die Anpassung an die konkrete Problemstellung erfolgt durch Angabe von Parametern/Werten direkt beim Aufruf des jeweiligen Zyklus. Programmierbeispiel N10 DEF REAL RTP, RFP, SDIS, DP, DTB N20 G18 X100 Z100 N30 M3 S100 F0.1 N40 G17 X0... -

Seite 110: Zeitgeber Und Werkstückzähler

Beispiel Verarbeitung eines externen USB-Speichersticks des Kunden Das Hauptprogramm "Main.mpf" befindet sich im NC-Speicher und ist zur Abarbeitung ausgewählt: N010 PROC MAIN N020 G0 X0 Z0 N030 EXTCALL ("N:\EXTERNE_UP\BOHRUNG") N040 G0 X100 Z100 N050 M30 Das nachzuladende Unterprogramm "BOHRUNG.SPF" befindet sich auf dem USB-Speicherstick: N010 PROC BOHRUNG N020 G1 F1000 G94 N030 X=10 Z=1O... - Seite 111 ● $AC_CUTTING_TIME Werkzeug-Eingriffszeit (in Sekunden) Gemessen wird die Laufzeit der Bahnachsen (ohne Eilgang) in allen NC-Programmen zwischen Programmstart und Programmende bei aktivem Werkzeug (Grundeinstellung). Die Messung wird zusätzlich bei aktiver Verweilzeit unterbrochen. Der Zeitgeber wird bei jedem Steuerungshochlauf automatisch genullt. Programmierbeispiel N10 IF $AC_CUTTING_TIME>=R10 GOTOF WZZEIT ;...

-

Seite 112: Werkstückzähler

8.17.2 Werkstückzähler Funktionalität Unter der Funktion "Werkstückzähler" werden Zähler bereitgestellt, die für die Zählung von Werkstücken verwendet werden können. Diese Zähler existieren als Systemvariable mit Schreib- und Lese-Zugriff vom Programm oder per Bedienung (Schutzstufe für Schreiben beachten!). Über Maschinendaten kann auf die Zähler-Aktivierung, den Zeitpunkt der Nullung und den Zählalgorithmus Einfluss genommen werden. -

Seite 113: Zyklen

Zyklen sind Technologieunterprogramme, mit denen bestimmte Bearbeitungsvorgänge, wie zum Beispiel das Bohren eines Gewindes, allgemeingültig realisiert werden können. Die Anpassung der Zyklen an eine konkrete Problemstellung erfolgt durch Parametrierung. Bohrzyklen und Drehzyklen Mit der Steuerung SINUMERIK 808D ADVANCED können folgende Standardzyklen ausgeführt werden: ● Bohrzyklen CYCLE81: Bohren, Zentrieren CYCLE82: Bohren, Plansenken... -

Seite 114: Programmierung Der Zyklen

● Drehzyklen CYCLE92: Abstich CYCLE93: Einstich CYCLE94: Freistich (Form E und F nach DIN) CYCLE95: Abspanen mit Hinterschnitten CYCLE96: Gewindefreistich CYCLE98: Gewindekette CYCLE99: Gewindeschneiden Programmierung der Zyklen Ein Standardzyklus ist als Unterprogramm mit Namen und Parameterliste definiert. Aufruf- und Rückkehrbedingungen Die vor Zyklusaufruf wirksamen G-Funktionen und die programmierbaren Verschiebungen bleiben über den Zyklus hinaus erhalten. -

Seite 115: Grafische Zyklenunterstützung Im Programmeditor

Enthält die Parameterliste beim Zyklusaufruf mehr Einträge, als Parameter im Zyklus definiert sind, erscheint der allgemeine NC-Alarm 12340 "Parameterzahl zu groß", und der Zyklus wird nicht ausgeführt. Hinweis Die Achs- und Kanalmaschinendaten der Spindel müssen konfiguriert sein. Zyklusaufruf Die verschiedenen Möglichkeiten zum Schreiben eines Zyklusaufrufs werden in den Programmierbeispielen zu den einzelnen Zyklen dargestellt. -

Seite 116: Bohrzyklen

Rückübersetzung Die Rückübersetzung von Programmcodes dient dazu, mithilfe der Zyklenunterstützung Änderungen in einem bestehenden Programm vorzunehmen. Plazieren Sie den Cursor auf der zu ändernden Zeile und drücken Sie diesen Softkey. Damit wird die entsprechende Eingabemaske, aus der heraus der Programmabschnitt erzeugt wurde, wieder geöffnet und Sie können Werte ändern und übernehmen. - Seite 117 Ebenendefinition Bei den Bohrzyklen wird allgemein vorausgesetzt, dass das aktuelle Werkstückkoordinatensystem, in welchem bearbeitet werden soll, durch Anwahl der Ebene G17 und Aktivierung einer programmierbaren Verschiebung definiert ist. Die Bohrachse ist immer die senkrecht zur aktuellen Ebene stehende Achse dieses Koordinatensystems. Vor dem Aufruf muss eine Werkzeuglängenkorrektur ausgewählt sein.

- Seite 118 An Drehmaschinen mit angetriebenen Werkzeugen kann auch außermittig auf der Stirnseite oder auf der Mantelfläche gebohrt werden, wenn es der Aufbau der Maschine ermöglicht. Beim außermittigen Bohren auf der Stirnseite ist Folgendes zu beachten: ● Arbeitsebene ist G17 – damit ist Z die Werkzeugachse. ●...

-

Seite 119: Bohren, Zentrieren - Cycle81

9.4.3 Bohren, Zentrieren - CYCLE81 Programmierung CYCLE81 (RTP, RFP, SDIS, DP, DPR) Parameter Parameter Datentyp Beschreibung REAL Rückzugsebene (absolut) REAL Referenzebene (absolut) SDIS REAL Sicherheitsabstand (ohne Vorzeichen einzugeben) REAL Endbohrtiefe (absolut) REAL Endbohrtiefe relativ zur Referenzebene (ohne Vorzeichen einzugeben) Funktion Das Werkzeug bohrt mit der programmierten Spindeldrehzahl und Vorschubgeschwindigkeit bis zur eingegebenen Endbohrtiefe. - Seite 120 Siehe das folgende Bild zur Endbohrtiefe: Hinweis Wird sowohl ein Wert für DP als auch für DPR eingegeben, so wird die Endbohrtiefe von DPR abgeleitet. Falls diese sich von der über DP programmierten absoluten Tiefe unterscheidet, wird die Meldung "Tiefe: Entsprechend Wert für relative Tiefe"...

-

Seite 121: Bohren, Plansenken - Cycle82

9.4.4 Bohren, Plansenken – CYCLE82 Programmierung CYCLE82 (RTP, RFP, SDIS, DP, DPR, DTB) Parameter Parameter Datentyp Beschreibung REAL Rückzugsebene (absolut) REAL Referenzebene (absolut) SDIS REAL Sicherheitsabstand (ohne Vorzeichen einzugeben) REAL Endbohrtiefe (absolut) REAL Endbohrtiefe relativ zur Referenzebene (ohne Vorzeichen einzugeben) REAL Verweilzeit auf Endbohrtiefe (Spänebrechen) Funktion... - Seite 122 DTB (Verweilzeit) Unter DTB wird die Verweilzeit auf Endbohrtiefe (Spänebrechen) in Sekunden programmiert. Programmierbeispiel 1: Bohren_Plansenken Das Programm führt an der Position X0 einmalig eine Bohrung der Tiefe 20 mm unter Verwendung des Zyklus CYCLE82 aus. Die Verweilzeit ist mit 3 s angegeben, der Sicherheitsabstand in der Bohrachse Z mit 2,4 mm. N10 G0 G90 G54 F2 S300 M3 ;...

-

Seite 123: Tieflochbohren - Cycle83

9.4.5 Tieflochbohren - CYCLE83 Programmierung CYCLE83 (RTP, RFP, SDIS, DP, DPR, FDEP, FDPR, DAM, DTB, DTS, FRF, VARI, AXN, MDEP, VRT, DTD, DIS1) Parameter Parameter Datentyp Beschreibung REAL Rückzugsebene (absolut) REAL Referenzebene (absolut) SDIS REAL Sicherheitsabstand (ohne Vorzeichen einzugeben) REAL Endbohrtiefe (absolut) REAL Endbohrtiefe relativ zur Referenzebene (ohne Vorzeichen einzugeben) - Seite 124 Funktion Das Werkzeug bohrt mit der programmierten Spindeldrehzahl und Vorschubgeschwindigkeit bis zur eingegebenen Endbohrtiefe. Die Tieflochbohrung wird dabei durch mehrmalige, schrittweise Tiefenzustellung, deren maximaler Betrag vorgebbar ist, bis zur Endbohrtiefe gefertigt. Wahlweise kann der Bohrer nach jeder Zustelltiefe zum Entspanen auf die Referenzebene + Sicherheitsabstand oder aber um jeweils 1 mm zurückgezogen werden.

- Seite 125 Erläuterung der Parameter Eine Erläuterung der Parameter RTP, RFP, SDIS, DP und DPR finden Sie im Kapitel "Bohren, Zentrieren - CYCLE81 (Seite 119)". Zusammenhang der Parameter DP (bzw. DPR), FDEP (bzw. FDPR) und DAM Die Zwischenbohrtiefen werden im Zyklus aus Endbohrtiefe, erster Bohrtiefe und Degressionsbetrag folgendermaßen berechnet: ●...

- Seite 126 Hinweis Der Vorhalteabstand wird zyklusintern wie folgt berechnet: ● Bei einer Bohrtiefe bis 30 mm ist der Wert des Vorhalteabstandes immer gleich 0,6 mm. ● Bei Bohrtiefen darüber hinaus gilt die Berechnungsformel Bohrtiefe/50 (dabei ist der Wert auf maximal 7 mm begrenzt). AXN (Werkzeugachse) Durch Programmierung der Bohrachse über AXN kann beim Einsatz des Tiefbohrzyklus an Drehmaschinen das Umschalten der Ebene von G18 auf G17 wegfallen.

-

Seite 127: Gewindebohren Ohne Ausgleichsfutter - Cycle84

9.4.6 Gewindebohren ohne Ausgleichsfutter - CYCLE84 Programmierung CYCLE84 (RTP, RFP, SDIS, DP, DPR, DTB, SDAC, MPIT, PIT, POSS, SST, SST1, AXN, 0, 0, VARI, DAM, VRT) Parameter Parameter Datentyp Beschreibung REAL Rückzugsebene (absolut) REAL Referenzebene (absolut) SDIS REAL Sicherheitsabstand (ohne Vorzeichen einzugeben) REAL Endbohrtiefe (absolut) REAL... - Seite 128 Ablauf Erreichte Position vor Zyklusbeginn: Die Bohrposition ist die Position in den beiden Achsen der angewählten Ebene. Der Zyklus erzeugt folgenden Bewegungsablauf: ● Anfahren der um den Sicherheitsabstand vorverlegten Referenzebene mit G0 ● Orientierter Spindelhalt (Wert im Parameter POSS) und Überführen der Spindel in den Achsbetrieb ●...

- Seite 129 POSS (Spindelposition) Im Zyklus wird vor dem Gewindebohren mit dem Befehl SPOS die Spindel orientiert angehalten und in Lageregelung gebracht. Unter POSS programmieren Sie die Spindelposition für diesen Spindelhalt. SST (Drehzahl) Der Parameter SST enthält die Spindeldrehzahl für den Gewindebohrsatz mit G331. SST1 (Drehzahl Rückzug) Unter SST1 programmieren Sie die Drehzahl für den Rückzug aus der Gewindebohrung.

- Seite 130 N10 G0 G90 T11 D1 ; Bestimmung der Technologiewerte N20 G17 X30 Y35 Z40 ; Anfahren der Bohrposition N30 CYCLE84(40, 36, 2, , 30, , 3, 5, , 90, 200, 500, 3, 0, Zyklusaufruf, der Parameter PIT wurde 0,0, ,0.00000) weggelassen, ;...

-

Seite 131: Gewindebohren Mit Ausgleichsfutter - Cycle840

Bestätigen Sie Ihre Einstellungen mit diesem Softkey. Der Zyklus wird dann automatisch als eigener Satz an den Programmeditor übertragen. 9.4.7 Gewindebohren mit Ausgleichsfutter - CYCLE840 Programmierung CYCLE840 (RTP, RFP, SDIS, DP, DPR, DTB, SDR, SDAC, ENC, MPIT, PIT, AXN) Parameter Parameter Datentyp Beschreibung... - Seite 132 Siehe die folgenden Parameter für CYCLE840 ohne Geber: Ablauf Gewindebohren mit Ausgleichsfutter mit Geber Erreichte Position vor Zyklusbeginn: Die Bohrposition ist die Position in den beiden Achsen der angewählten Ebene. Der Zyklus erzeugt folgenden Bewegungsablauf: ● Anfahren der um den Sicherheitsabstand vorverlegten Referenzebene mit G0 ●...

- Seite 133 SDR (Drehrichtung für Rückzug) Soll die Umkehr der Spindelrichtung automatisch erfolgen, so ist SDR=0 zu setzen. Ist per Maschinendatum festgelegt, dass kein Geber eingesetzt wird (dann hat das Maschinendatum MD30200 $MA_NUM_ENCS den Wert 0), muss der Parameter mit dem Wert 3 oder 4 für die Drehrichtung belegt werden, sonst erscheint der Alarm 61202 "Keine Spindelrichtung programmiert"...

-

Seite 134: Reiben 1 - Cycle85

Durch Programmierung der Bohrachse über AXN (Nummer der Bohrachse) kann die Bohrachse direkt programmiert werden. Ebene Bezeichnung Zustellrichtung AXN=1: 1. Achse der aktuellen Ebene ist X AXN=2: 2. Achse der aktuellen Ebene ist Y AXN=3: 3. Achse der aktuellen Ebene ist Z AXN=1: 1. - Seite 135 Parameter Datentyp Beschreibung REAL Endbohrtiefe relativ zur Referenzebene (ohne Vorzeichen einzugeben) REAL Verweilzeit auf Endbohrtiefe (Spänebrechen) REAL Vorschub REAL Rückzugsvorschub Funktion Das Werkzeug bohrt mit der programmierten Spindeldrehzahl und Vorschubgeschwindigkeit bis zur eingegebenen Endbohrtiefe. Die Einwärts- und Auswärtsbewegung erfolgt mit dem Vorschub, der jeweils unter den entsprechenden Parametern FFR und RFF vorzugeben ist.

-

Seite 136: Ausbohren - Cycle86

Siehe die folgenden Parameter für CYCLE85: DTB (Verweilzeit) Unter DTB wird die Verweilzeit auf Endbohrtiefe in Sekunden programmiert. FFR (Vorschub) Der unter FFR vorgegebene Vorschubwert wirkt beim Bohren. RFF (Rückzugsvorschub) Der unter RFF programmierte Vorschubwert wirkt beim Rückzug aus der Bohrung bis auf Referenzebene + Sicherheitsabstand. - Seite 137 Parameter Datentyp Beschreibung Rückzugsweg in der 1. Achse der Ebene (inkrementell, mit Vorzeichen einzugeben) PSYS Interner Parameter; nur der Defaultwert 0 ist möglich RPAP REAL Rückzugsweg in der Bohrachse (inkrementell, mit Vorzeichen einzugeben) POSS REAL Spindelposition für orientierten Spindelstop im Zyklus (in Grad) Funktion Der Zyklus unterstützt das Ausdrehen von Bohrungen mit einer Bohrstange.

- Seite 138 DTB (Verweilzeit) Unter DTB wird die Verweilzeit auf Endbohrtiefe (Spänebrechen) in Sekunden programmiert. SDIR (Drehrichtung) Mit diesem Parameter wird die Drehrichtung bestimmt, mit der im Zyklus die Bohrung ausgeführt wird. Bei anderen Werten als 3 oder 4 (M3/M4) wird der Alarm 61102 "Keine Spindelrichtung programmiert" erzeugt und der Zyklus wird nicht ausgeführt.

-

Seite 139: Ausbohren Mit Stopp 1 - Cycle87

N60 S800 M3 F500 N70 CYCLE86(112, 110, , 77, 0, 2, 3, -1, 0, 1, ; Zyklusaufruf mit absoluter Bohrtiefe N80 G0 Z100 N90 TRAFOOF ; TRANSMIT ausschalten N95 SETMS ; Masterspindel ist jetzt wieder die Hauptspindel N200 M2 ; Programmende 9.4.10 Ausbohren mit Stopp 1 –... -

Seite 140: Bohren Mit Stopp 2 - Cycle88

SDIR (Drehrichtung) Der Parameter bestimmt die Drehrichtung, mit der im Zyklus die Bohrung ausgeführt wird. Bei anderen Werten als 3 oder 4 (M3/M4) wird der Alarm 61102 "Keine Spindelrichtung programmiert" erzeugt und der Zyklus wird abgebrochen. Programmierbeispiel: Drittes Ausbohren Auf X0 in der XY-Ebene wird der Zyklus CYCLE87 aufgerufen. Die Bohrachse ist die Z-Achse. Die Endbohrtiefe ist absolut vorgegeben. - Seite 141 Orientierung M5 sowie ein programmierter Halt M0 erzeugt. Durch Drücken der folgenden Taste wird die Auswärtsbewegung bis zur Rückzugsebene im Eilgang verfahren: Ablauf Erreichte Position vor Zyklusbeginn: Die Bohrposition ist die Position in den beiden Achsen der angewählten Ebene. Der Zyklus erzeugt folgenden Bewegungsablauf: ●...

-

Seite 142: Reiben 2 - Cycle89

N30 CYCLE88 (5, 2, 3, , 72, 3, 4) ; Zyklusaufruf mit programmierter Spindeldrehrichtung M4 N40 M2 ; Programmende 9.4.12 Reiben 2 – CYCLE89 Programmierung CYCLE89 (RTP, RFP, SDIS, DP, DPR, DTB) Parameter Parameter Datentyp Beschreibung REAL Rückzugsebene (absolut) REAL Referenzebene (absolut) SDIS REAL... -

Seite 143: Drehzyklen

DTB (Verweilzeit) Unter DTB wird die Verweilzeit auf Endbohrtiefe (Spänebrechen) in Sekunden programmiert. Programmierbeispiel: Fünftes Ausbohren Auf X0 wird der Bohrzyklus CYCLE89 mit einem Sicherheitsabstand von 5 mm und Angabe der Endbohrtiefe als Absolutwert aufgerufen. Die Bohrachse ist die Z-Achse. N10 G90 G17 F100 S450 M4 ;... - Seite 144 Konturüberwachung längs: Bei der Eingabe des Freischneidwinkels ist zu beachten, dass dieser von der Bearbeitungsart Längs oder Plan abhängt. Soll ein Werkzeug für Längs- und Planbearbeitung eingesetzt werden, müssen bei unterschiedlichen Freischneidwinkeln zwei Werkzeugkorrekturen eingesetzt werden. Im Zyklus wird überprüft, ob mit dem angewählten Werkzeug die programmierte Kontur bearbeitet werden kann. Ist die Bearbeitung mit diesem Werkzeug nicht möglich, bricht der Zyklus mit Fehlermeldung (beim Abspanen) ab oder setzt die Bearbeitung der Kontur mit Ausgabe einer Meldung fort (bei Freistichzyklen).

-

Seite 145: Abstich - Cycle92

9.5.2 Abstich – CYCLE92 Programmierung CYCLE92 (SPD, SPL, DIAG1, DIAG2, RC, SDIS, SV1, SV2, SDAC, FF1, FF2, SS2, 0, VARI, 1, 0, AMODE) Parameter Parameter Datentyp Beschreibung REAL Anfangspunkt in der Planachse (absolut, immer Durchmesser) REAL Anfangspunkt in der Längsachse (absolut) DIAG1 REAL Tiefe für Drehzahlreduzierung ∅... -

Seite 146: Einstich - Cycle93

Programmierbeispiel 1 N10 G0 G90 Z30 X100 T5 D1 S1000 M3 ; Startpunkt vor Zyklusbeginn N20 G95 F0.2 ; Bestimmung der Technologiewerte N30 CYCLE92(60, -30, 40, -2, 2, 1, 800, 200,3,1,1,300, 0, ; Zyklusaufruf 0, 1, 0, 11000) N40 G0 G90 X100 Z30 ;... - Seite 147 Parameter Datentyp Beschreibung ANG1 REAL Flankenwinkel 1: an der durch den Startpunkt bestimmten Seite des Einstichs (ohne Vorzeichen einzugeben) Wertebereich: 0<=ANG1<89,999 Grad ANG2 REAL Flankenwinkel 2: auf der anderen Seite (ohne Vorzeichen einzugeben) Wertebereich: 0<=ANG2<89,999 RCO1 REAL Radius/Fase 1, außen: an der durch den Startpunkt bestimmten Seite RCO2 REAL Radius/Fase 2, außen:...

- Seite 148 2. Schritt: Der Einstich wird senkrecht zur Zustellrichtung in einem oder mehreren Schnitten bearbeitet. Jeder Schnitt wird dabei wieder entsprechend der Zustelltiefe aufgeteilt. Ab dem zweiten Schnitt entlang der Einstichbreite wird vor dem Rückzug jeweils um 1 mm freigefahren. 3. Schritt: Abspanen der Flanken in einem Schritt, wenn unter ANG1 bzw.

- Seite 149 Erläuterung der Parameter SPD und SPL (Anfangspunkt) Mit diesen Koordinaten wird der Anfangspunkt eines Einstiches definiert, von dem ausgehend im Zyklus die Form berechnet wird. Der Zyklus bestimmt seinen Startpunkt, der zu Beginn angefahren wird, selbst. Bei einem Außeneinstich wird zuerst in Richtung der Längsachse, bei einem Inneneinstich zuerst in Richtung der Planachse gefahren.

- Seite 150 G90G95G18 ; Absolutmaßangabe in der Z/X-Ebene, Umdrehungsvorschub T8 ; Werkzeugaufruf M01 ; optionaler Halt M3S1000 ; Spindeldrehzahl M08 ; Kühlmittel EIN G0X50Z10 ; Startpunkt vor Zyklusbeginn G1F0.1 ; Bestimmung der Technologiewerte CYCLE93 (30.00000, -24.00000, 7.00000, 5.00000, , , ,1.00000, 1.00000, , , 0.20000, 0.20000, 1.50000, 0.20000, 5, 1.00000) ;...

- Seite 151 IDEP (Zustelltiefe) Durch Programmieren einer Zustelltiefe kann das achsparallele Einstechen in mehrere Tiefenzustellungen aufgeteilt werden. Nach jeder Zustellung wird das Werkzeug um 1 mm zum Spänebrechen zurückgezogen. Der Parameter IDEP ist in jedem Falle zu programmieren. DTB (Verweilzeit) Die Verweilzeit am Einstichgrund ist so zu wählen, dass mindestens eine Spindelumdrehung erfolgt. Sie wird in Sekunden programmiert.

- Seite 152 Der Startpunkt liegt rechts bei X35 Z60. Der Zyklus verwendet die Werkzeugkorrekturen D1 und D2 des Werkzeugs T5. Das Einstichwerkzeug ist dementsprechend zu definieren. Siehe das folgende Bild mit einem Beispiel zum Einstechen: N10 G0 G90 Z65 X50 T5 D1 S400 M3 ;...

-

Seite 153: Freistich (Form E Und F Nach Din) - Cycle94

Bestätigen Sie Ihre Einstellungen mit diesem Softkey. Der Zyklus wird dann automatisch als eigener Satz an den Programmeditor übertragen. 9.5.4 Freistich (Form E und F nach DIN) - CYCLE94 Programmierung CYCLE94 (SPD, SPL, FORM, VARI) Parameter Parameter Datentyp Beschreibung REAL Anfangspunkt in der Planachse (ohne Vorzeichen einzugeben) REAL Anfangspunkt der Werkzeugkorrektur in der Längsachse (ohne Vorzeichen... - Seite 154 Erläuterung der Parameter SPD und SPL (Anfangspunkt) Unter dem Parameter SPD wird der Fertigteildurchmesser für den Freistich vorgegeben. Der Parameter SPL bestimmt das Fertigteilmaß in der Längsachse. Ergibt sich entsprechend des für SPD programmierten Werts ein Enddurchmesser <3 mm, so bricht der Zyklus mit dem Alarm 61601 "Fertigteildurchmesser zu klein"...

- Seite 155 Erkennt der Zyklus eine Schneidenlage 5 ... 9, so erscheint der Alarm 61608 "Falsche Schneidenlage programmiert" und der Zyklus wird abgebrochen. VARI=1...4: Definition der Lage des Freistichs Bei VARI<>0 gilt Folgendes: ● Die tatsächliche Schneidenlage des Werkzeugs wird nicht überprüft, d. h. alle Schneidenlagen können verwendet werden, wenn es technologisch sinnvoll ist.

-

Seite 156: Abspanen Mit Hinterschnitt - Cycle95

Programmierbeispiel: Freistich Form E Mit diesem Programm kann ein Freistich der Form E bearbeitet werden. N10 T1 D1 S300 M3 G95 F0.3 ; Bestimmung der Technologiewerte N20 G0 G90 Z100 X50 ; Anwahl der Startposition N30 CYCLE94(20, 60, "E",) ; Zyklusaufruf N40 G90 G0 Z100 X50 ;... - Seite 157 programmierten Zustelltiefe erzeugt und nach Erreichen eines Schnittpunkts mit der Kontur entstandene Restecken konturparallel sofort mit abgespant. Es wird bis zum programmierten Schlichtaufmaß geschruppt. Das Schlichten erfolgt in derselben Richtung wie das Schruppen. Die Werkzeugradiuskorrektur wird vom Zyklus automatisch an- und wieder abgewählt. Siehe das folgende Bild zu CYCLE95: Ablauf Erreichte Position vor Zyklusbeginn:...

- Seite 158 Schruppen der Hinterschnittelemente: ● Startpunkt für nächsten Hinterschnitt achsweise mit G0 anfahren. Dabei wird ein zusätzlicher zyklusinterner Sicherheitsabstand beachtet. ● Konturparallel entlang der Kontur + Schlichtaufmaß mit G1/G2/G3 und FF2 zustellen. ● Schruppschnittpunkt achsparallel mit G1 und Vorschub FF1 anfahren. ●...

- Seite 159 ● Kontur als Abschnitt des aufgerufenen Programms definieren NPP = Name des Anfangslabels: Name des Endlabels Eingabe: – Wenn die Kontur noch nicht beschrieben ist, geben Sie den Namen des Anfangslabels ein, und drücken Sie den folgenden Softkey. Wenn die Kontur bereits beschrieben ist (Name des Anfangslabels: Name des Endlabels), drücken Sie direkt den folgenden Softkey: Die Steuerung erstellt automatisch Anfangs- und Endlabel anhand des eingegebenen Namens und das Programm springt zum Kontureditor.

- Seite 160 Siehe das folgende Bild mit einem Beispiel für die Zustelltiefe: Der Bearbeitungsschnitt 1 hat eine Gesamttiefe von 39 mm. Bei einer maximalen Zustelltiefe von 5 mm sind demnach 8 Schruppschnitte nötig. Diese werden mit einer Zustellung von 4,875 mm ausgeführt. Im Bearbeitungsabschnitt 2 werden ebenfalls 8 Schruppschnitte mit einer Zustellung von jeweils 4,5 mm ausgeführt (Gesamtdifferenz 36 mm).

- Seite 161 VARI (Bearbeitungsart) Die Bearbeitungsart können Sie der folgenden Tabelle entnehmen. Wert Längs/Plan Außen/Innen Schruppen/Schlichten/Komplett Schruppen Schruppen Schruppen Schruppen Schlichten Schlichten Schlichten Schlichten Komplettbearbeitung Komplettbearbeitung Komplettbearbeitung Komplettbearbeitung Bei der Längsbearbeitung erfolgt die Zustellung immer in der Planachse, bei der Planbearbeitung immer in der Längsachse. Außenbearbeitung bedeutet, dass in Richtung der negativen Achse zugestellt wird.

- Seite 162 DT und DAM (Verweilzeit und Weglänge) Mithilfe der beiden Parameter kann eine Unterbrechung der einzelnen Schruppschnitte nach bestimmten Wegstrecken zum Zweck des Spänebrechens erreicht werden. Diese Parameter sind nur beim Schruppen von Bedeutung. Im Parameter DAM wird die maximale Wegstrecke definiert, nach der ein Spänebrechen erfolgen soll. In DT kann dazu eine Verweilzeit (in Sekunden) programmiert werden, die an jedem der Schnittunterbrechungspunkte ausgeführt wird.

- Seite 163 Siehe das folgende Bild zur Konturdefinition: Die Programmierung einer Werkzeugradiuskorrektur mit G41/G42 im Konturunterprogramm führt mit dem Alarm 10931 "Fehlerhafte Abspankontur" zum Zyklusabbruch. Konturrichtung Die Richtung, in der die Abspankontur programmiert wird, ist frei wählbar. Zyklusintern wird die Bearbeitungsrichtung automatisch bestimmt. Bei Komplettbearbeitung wird die Kontur in derselben Richtung geschlichtet, wie sie beim Schruppen bearbeitet wurde.

- Seite 164 Startpunkt Der Zyklus ermittelt den Startpunkt für die Bearbeitung selbständig. Der Startpunkt liegt in der Achse, in der die Tiefenzustellung ausgeführt wird, um das Schlichtaufmaß + Abhebweg (Parameter _VRT) von der Kontur entfernt. In der anderen Achse liegt er um Schlichtaufmaß + _VRT vor dem Konturanfangspunkt. Beim Anfahren des Startpunkts wird zyklusintern die Schneidenradiuskorrektur angewählt.

- Seite 165 Das Hauptprogramm ist wie folgt: N10 T1 D1 G0 G95 S500 M3 Z125 X81 ; Anfahrposition vor Aufruf N20 CYCLE95("KONTUR_1", 5, 1.2, 0.6, , 0.2, 0.1, 0.2, 9, , ; Zyklusaufruf , 0.5) N30 G0 G90 X81 ; Wiederanfahren der Startposition N40 Z125 ;...

- Seite 166 N170 G0 X70 Z160 N175 M02 START: N180 G1 X10 Z100 F0.6 N190 Z90 N200 Z70 ANG=150 N210 Z50 ANG=135 N220 Z50 X50 ENDE: N230 M02 Programmierbeispiel 3 Führen Sie folgende Schritte aus: Wählen Sie den gewünschten Bedienbereich. Öffnen Sie die vertikale Softkey-Leiste für verfügbare Drehzyklen. Drücken Sie diesen Softkey, um das Fenster für CYCLE95 zu öffnen.

- Seite 167 Drücken Sie diesen Softkey, um die Einstellungen zu bestätigen. Wählen Sie die gewünschte Bearbeitungsrichtung und -form mit dem entsprechenden Softkey. Geben Sie die entsprechenden Koordinaten gemäß den Zeichnungen ein. Die ausgewählte Richtung wird oben links im Bildschirm angezeigt, der entsprechende Beschreibungstext in der Informationszeile am unteren Bildschirmrand.

- Seite 168 G0X50 Z100 G0X50Z10 M4S1500 G1F0.2 CYCLE95( "CON01", 0.50000, 0.20000, 0.20000, 0.20000, 0.20000, 0.20000, 0.10000, 1, , ,1.00000) G0X55 Z100 M3S1500 G0X50Z10 CYCLE95( "CON02:CON02_E", 0.50000, 0.20000, 0.20000, 0.20000, 0.20000, 0.20000, 0.10000, 5, , ,1.00000) ;*************KONTUR************ CON02: ;#7__DlgK Anfang Konturdefinition - Nicht ändern!;*GP*;*RO*;*HD* G18 G90 DIAMON;*GP* G0 Z0 X0 ;*GP* G1 X28 CHR=3 ;*GP*...

-

Seite 169: Gewindefreistich - Cycle96

9.5.6 Gewindefreistich - CYCLE96 Programmierung CYCLE96 (DIATH, SPL, FORM, VARI) Parameter Parameter Datentyp Beschreibung DIATH REAL Nenndurchmesser des Gewindes REAL Anfangspunkt der Korrektur in der Längsachse FORM CHAR Definition der Form Werte: A (für Form A), B (für Form B), C (für Form C), D (für Form D) VARI Bestimmung der Lage des Freistichs Werte:... - Seite 170 Erläuterung der Parameter DIATH (Nenndurchmesser) Mit diesem Zyklus können Gewindefreistiche für metrische ISO-Gewinde von M3 bis M68 gefertigt werden. Ergibt sich entsprechend dem für DIATH programmierten Wert ein Enddurchmesser <3 mm, so bricht der Zyklus ab und erzeugt den Alarm: 61601 "Fertigteildurchmesser zu klein".

- Seite 171 Siehe das folgende Bild zur Form C und Form D: Wenn der Parameter einen anderen Wert als A ... D hat, bricht der Zyklus ab und erzeugt den Alarm 61609 "Form falsch definiert". Zyklusintern wird die Werkzeugradiuskorrektur automatisch angewählt. Der Zyklus arbeitet nur mit der Schneidenlage 1 ... 4. Erkennt der Zyklus eine Schneidenlage 5 ... 9 oder kann mit der angewählten Schneidenlage die Freistichform nicht bearbeitet werden, erscheint der Alarm 61608 "Falsche Schneidenlage programmiert"...

-

Seite 172: Aneinanderreihen Von Gewinden - Cycle98

N10 D3 T1 S300 M3 G95 F0.3 ; Bestimmung der Technologiewerte N20 G0 G90 Z100 X50 ; Anwahl der Startposition N30 CYCLE96 (42, 60, "A",) ; Zyklusaufruf N40 G90 G0 X100 Z100 ; nächste Position anfahren N50 M2 ; Programmende 9.5.7 Aneinanderreihen von Gewinden –... - Seite 173 Siehe das folgende Bild zu CYCLE97: Ablauf Erreichte Position vor Zyklusbeginn: Ausgangsposition ist eine beliebige Position, aus welcher der programmierte Gewindeanfangspunkt + Einlaufweg kollisionsfrei angefahren werden kann. Der Zyklus erzeugt folgenden Bewegungsablauf: ● Anfahren des zyklusintern ermittelten Startpunkts am Beginn des Einlaufweges für den ersten Gewindegang mit G0 ●...

- Seite 174 PO1 und DM1 (Anfangspunkt und Durchmesser) Mit diesen Parametern wird der Originalstartpunkt für die Gewindereihe bestimmt. Der vom Zyklus selbst ermittelte Startpunkt, der zu Beginn mit G0 angefahren wird, liegt um den Einlaufweg vor dem programmierten Startpunkt (Startpunkt A im Bild vorherige Seite). PO2, DM2 und PO3, DM3 (Zwischenpunkt und Durchmesser) Mit diesen Parametern werden zwei Zwischenpunkte im Gewinde bestimmt.

- Seite 175 NSP (Startpunktversatz) Unter diesem Parameter kann der Winkelwert programmiert werden, der den Anschnittpunkt des ersten Gewindeganges am Umfang des Drehteils bestimmt. Hierbei handelt es sich um einen Startpunktversatz. Der Parameter kann Werte zwischen 0,0001 und +359,9999 Grad annehmen. Ist kein Startpunktversatz angegeben bzw. der Parameter in der Parameterliste ausgelassen worden, beginnt der erste Gewindegang automatisch bei der Null-Grad-Marke.

- Seite 176 _VRT (Variabler Rückzugsweg) Unter dem Parameter VRT kann der Rückzugsweg über den Gewindeausgangsdurchmesser programmiert werden. Bei VRT = 0 (Parameter nicht programmiert) wirkt 1 mm als Rückzugsweg. Der Rückzugsweg bezieht sich immer auf das programmierte Maßsystem: inch oder metrisch. Programmierbeispiel: Gewindekette Mit diesem Programm kann eine Gewindekette beginnend mit einem Zylindergewinde hergestellt werden.

-

Seite 177: Gewindeschneiden - Cycle99

9.5.8 Gewindeschneiden – CYCLE99 Programmierung CYCLE99 (SPL, DM1, FPL, DM2, APP, ROP, TDEP, FAL, IANG, NSP, NRC, NID, PIT, VARI, NUMTH, _VRT, 0, 0, 0, 0, 0, 0, 0, PITA, 0, 0, 0, PSYS) Parameter Parameter Datentyp Beschreibung REAL Anfangspunkt des Gewindes in der Längsachse REAL Durchmesser des Gewindes am Anfangspunkt REAL... - Seite 178 Parameter Datentyp Beschreibung PSYS STRING Interner Parameter, nur der Defaultwert 0 ist möglich Werte: " " PSYS STRING Interner Parameter, nur der Defaultwert 0 ist möglich Werte: " " PSYS Interner Parameter, nur die folgenden Werte sind möglich Werte: 0 Längsgewinde 10 Plangewinde 20 Kegelgewinde Funktion...

- Seite 179 ● Entsprechend der Anzahl der Leerschnitte wird dieser Schnitt wiederholt. ● Für jeden weiteren Gewindegang wird der gesamte Bewegungsablauf wiederholt. Erläuterung der Parameter DM1 und DM2 (Durchmesser) Mit diesem Parameter kann der Gewindedurchmesser vom Anfangs- und Endpunkt des Gewindes bestimmt werden. Bei Innengewinde ist dies der Kernlochdurchmesser.

- Seite 180 IANG (Zustellwinkel) Mit dem Parameter IANG wird der Winkel bestimmt, unter dem im Gewinde zugestellt wird. Soll rechtwinklig zur Schnittrichtung im Gewinde zugestellt werden, so ist der Wert dieses Parameters null zu setzen. Soll entlang der Flanken zugestellt werden, darf der Absolutwert dieses Parameters maximal den halben Flankenwinkel des Werkzeugs betragen. Das Vorzeichen dieses Parameters bestimmt die Ausführung dieser Zustellung.

- Seite 181 PITA = 1 Gewindesteigung in mm/Umdrehung = 2 Gewindesteigung in Gewindegängen pro inch (TPI) VARI (Bearbeitungsart) Mit dem Parameter VARI wird festgelegt, ob außen oder innen bearbeitet werden soll und mit welcher Technologie hinsichtlich der Zustellung beim Schruppen gearbeitet wird. Der Parameter VARI kann die Werte zwischen 1 und 4 mit folgender Bedeutung annehmen: Wert Außen/Innen...