Siemens SIMOTICS-T 1FW3 Betriebsanleitung

Vorschau ausblenden

Andere Handbücher für SIMOTICS-T 1FW3:

- Ergänzungen zur betriebsanleitung (26 Seiten) ,

- Projektierungshandbuch (372 Seiten)

Inhaltsverzeichnis

Werbung

Quicklinks

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Siemens SIMOTICS-T 1FW3

- Seite 3 Einleitung Grundlegende Sicherheitshinweise SIMOTICS Beschreibung Einsatzvorbereitung Antriebstechnik Komplett-Torquemotoren 1FW3 Montieren Anschluss Betriebsanleitung Inbetriebnehmen Betrieb Instandhalten Außerbetriebnehmen und Entsorgen Anhang 08/2020 A5E46027719A AA...

-

Seite 4: Rechtliche Hinweise

Hinweise in den zugehörigen Dokumentationen müssen beachtet werden. Marken Alle mit dem Schutzrechtsvermerk ® gekennzeichneten Bezeichnungen sind eingetragene Marken der Siemens AG. Die übrigen Bezeichnungen in dieser Schrift können Marken sein, deren Benutzung durch Dritte für deren Zwecke die Rechte der Inhaber verletzen kann. Haftungsausschluss Wir haben den Inhalt der Druckschrift auf Übereinstimmung mit der beschriebenen Hard- und Software geprüft. -

Seite 5: Einleitung

Lesen Sie diese Betriebsanleitung vor dem Umgang mit dem Motor. So gewährleisten Sie eine gefährdungsfreie und reibungslose Funktion sowie eine lange Nutzungsdauer des Motors. Siemens ist stets bemüht, die Qualität der Informationen in dieser Betriebsanleitung zu verbessern. • Wenn Sie Hinweise auf Fehler oder Vorschläge zur Verbesserung haben, dann wenden Sie sich an das Siemens Service Center. -

Seite 6: Weiterführende Informationen

Weiterführende Informationen (https://support.industry.siemens.com/cs/de/de/view/108998034) Bei Fragen zur technischen Dokumentation (auch bei Anregungen, Korrekturen) senden Sie eine E-Mail an die folgende Adresse: E-Mail (mailto:docu.motioncontrol@siemens.com) My support Unter folgendem Link gibt es Informationen, wie Sie Dokumentation auf Basis der Siemensinhalte individuell zusammenstellen und für die eigene Maschinendokumentation anpassen: My support (https://support.industry.siemens.com/My/ww/en/documentation) -

Seite 7: Technical Support

Diese Druckschrift enthält Hyperlinks auf Webseiten Dritter. Siemens übernimmt für die Inhalte dieser Webseiten weder eine Verantwortung noch macht Siemens sich diese Webseiten und ihre Inhalte zu eigen, da Siemens die Informationen auf diesen Webseiten nicht kontrolliert und für die dort bereit gehaltenen Inhalte und Informationen auch nicht verantwortlich ist. - Seite 8 Einleitung Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 9: Inhaltsverzeichnis

Inhaltsverzeichnis Einleitung .............................. 3 Grundlegende Sicherheitshinweise ....................11 Allgemeine Sicherheitshinweise ..................11 Geräteschaden durch elektrische Felder oder elektrostatische Entladung ......16 Security-Hinweise ......................16 Restrisiken von Antriebssystemen (Power Drive Systems) ........... 18 Beschreibung ............................21 Bestimmungsgemäßer Gebrauch ..................25 Technische Merkmale und Umweltbedingungen ..............27 2.2.1 Richtlinien und Normen ..................... - Seite 10 Montieren ............................83 Sicherheitshinweise zur mechanischen Montage ..............83 Vermeiden einer überbestimmten Lagerung ..............85 Anbau des Motorgehäuses ....................86 Aufsteckmontage ......................88 4.4.1 Siemens-Drehmomentstütze ....................89 4.4.2 Wellenseitiges Spannelement .................... 99 4.4.2.1 Aufsteckwelle mit Option +Q30 ..................102 4.4.2.2 Hohlwelle mit Option +Q30 .....................

- Seite 11 Inhaltsverzeichnis 5.12 Anschließen des Temperatursensors bei Motoren ohne DRIVE-CLiQ ........150 5.13 Temperatursensoren anschließen ..................150 5.14 Leitungsverlegung in feuchter Umgebung ................ 153 5.15 Schirmung, Erdung und Potenzialausgleich ..............154 Inbetriebnehmen ..........................155 Sicherheitshinweise zum Inbetriebnehmen ..............155 Checklisten für das Inbetriebnehmen ................157 Prüfen des Isolationswiderstands ..................

- Seite 12 Inhaltsverzeichnis Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 13: Grundlegende Sicherheitshinweise

Grundlegende Sicherheitshinweise Allgemeine Sicherheitshinweise WARNUNG Elektrischer Schlag und Lebensgefahr durch weitere Energiequellen Beim Berühren unter Spannung stehender Teile können Sie Tod oder schwere Verletzungen erleiden. • Arbeiten Sie an elektrischen Geräten nur, wenn Sie dafür qualifiziert sind. • Halten Sie bei allen Arbeiten die landesspezifischen Sicherheitsregeln ein. Generell gelten die folgenden Schritte zum Herstellen von Sicherheit: 1. - Seite 14 Grundlegende Sicherheitshinweise 1.1 Allgemeine Sicherheitshinweise WARNUNG Elektrischer Schlag bei beschädigten Motoren oder Geräten Unsachgemäße Behandlung von Motoren oder Geräten kann zu deren Beschädigung führen. Bei beschädigten Motoren oder Geräten können gefährliche Spannungen am Gehäuse oder an freiliegenden Bauteilen anliegen. • Halten Sie bei Transport, Lagerung und Betrieb die in den technischen Daten angegebenen Grenzwerte ein.

- Seite 15 Sachschäden verursachen. • Wenn Sie den Komponenten näher als 20 cm kommen, schalten Sie Funkgeräte oder Mobiltelefone aus. • Benutzen Sie die "SIEMENS Industry Online Support App" nur am ausgeschalteten Gerät. WARNUNG Unerkannte Gefahren durch fehlende oder unleserliche Warnschilder Fehlende oder unleserliche Warnschilder können dazu führen, dass Gefahren unerkannt...

- Seite 16 Grundlegende Sicherheitshinweise 1.1 Allgemeine Sicherheitshinweise WARNUNG Unerwartete Bewegung von Maschinen durch inaktive Sicherheitsfunktionen Inaktive oder nicht angepasste Sicherheitsfunktionen können unerwartete Bewegungen an Maschinen auslösen, die zu schweren Verletzungen oder Tod führen können. • Beachten Sie vor der Inbetriebnahme die Informationen in der zugehörigen Produktdokumentation.

- Seite 17 Grundlegende Sicherheitshinweise 1.1 Allgemeine Sicherheitshinweise WARNUNG Beeinflussung von aktiven Implantaten durch permanentmagnetische Felder Elektromotoren mit Permanentmagneten gefährden, auch im ausgeschalteten Zustand, Personen mit Herzschrittmachern oder Implantaten, die sich in unmittelbarer Nähe der Umrichter/Motoren aufhalten. • Halten Sie als betroffene Person den im Kapitel "Bestimmungsgemäßer Gebrauch" genannten Abstand ein.

-

Seite 18: Geräteschaden Durch Elektrische Felder Oder Elektrostatische Entladung

(Tisch mit EGB-Auflage, leitfähigem EGB-Schaumstoff, EGB-Verpackungsbeutel, EGB- Transportbehälter). Security-Hinweise Siemens bietet Produkte und Lösungen mit Industrial Security-Funktionen an, die den sicheren Betrieb von Anlagen, Systemen, Maschinen und Netzwerken unterstützen. Um Anlagen, Systeme, Maschinen und Netzwerke gegen Cyber-Bedrohungen zu sichern, ist... - Seite 19 Security finden Sie unter: https://www.siemens.com/industrialsecurity (https://www.siemens.com/industrialsecurity) Die Produkte und Lösungen von Siemens werden ständig weiterentwickelt, um sie noch sicherer zu machen. Siemens empfiehlt ausdrücklich, Produkt-Updates anzuwenden, sobald sie zur Verfügung stehen und immer nur die aktuellen Produktversionen zu verwenden. Die Verwendung veralteter oder nicht mehr unterstützter Versionen kann das Risiko von Cyber-...

-

Seite 20: Restrisiken Von Antriebssystemen (Power Drive Systems)

Grundlegende Sicherheitshinweise 1.4 Restrisiken von Antriebssystemen (Power Drive Systems) Restrisiken von Antriebssystemen (Power Drive Systems) Der Maschinenhersteller oder Anlagenerrichter muss bei der gemäß entsprechenden lokalen Vorschriften (z. B. EG-Maschinenrichtlinie) durchzuführenden Beurteilung des Risikos seiner Maschine bzw. Anlage folgende von den Komponenten für Steuerung und Antrieb eines Antriebssystems ausgehende Restrisiken berücksichtigen: 1. - Seite 21 Grundlegende Sicherheitshinweise 1.4 Restrisiken von Antriebssystemen (Power Drive Systems) 5. Freisetzung umweltbelastender Stoffe und Emissionen bei unsachgemäßem Betrieb und/oder bei unsachgemäßer Entsorgung von Komponenten 6. Beeinflussung von netzgebundenen Kommunikationssystemen, z. B. Rundsteuersendern oder Datenkommunikation über das Netz Weitergehende Informationen zu den Restrisiken, die von den Komponenten eines Antriebssystems ausgehen, finden Sie in den zutreffenden Kapiteln der technischen Anwenderdokumentation.

- Seite 22 Grundlegende Sicherheitshinweise 1.4 Restrisiken von Antriebssystemen (Power Drive Systems) Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 23: Beschreibung

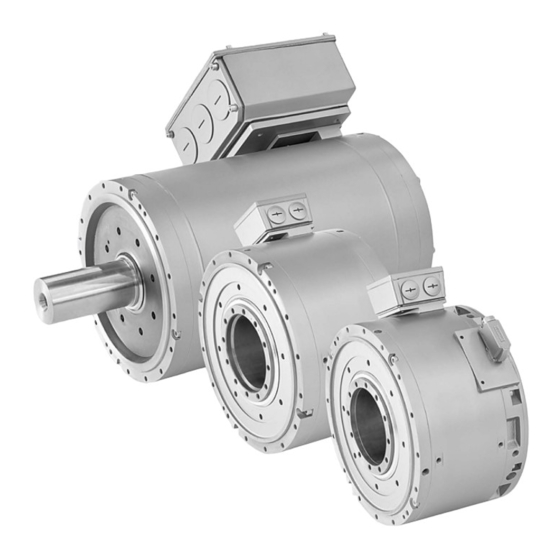

Beschreibung Übersicht der standardisierten Komplett-Torquemotoren SIMOTICS T-1FW3 Die Baureihe 1FW3 wurde als Direktantrieb entwickelt. Dieser Direktantrieb ist eine kompakte Antriebseinheit, bei der die mechanische Antriebskraft des Motors ohne Übertragungselemente direkt in die Arbeitsmaschine eingeleitet wird. Die Komplett- Torquemotoren 1FW3 sind wassergekühlte, hochpolige, permanentmagneterregte Synchronmotoren. - Seite 24 Beschreibung Tabelle 2- 1 Wellenausführungen Ausfüh- Hohlwelle Aufsteckwelle Vollwelle rungen Foto Vorteile • Durchgängige Hohlwelle • Einfache und schnelle • "Klassische" Montage z. B. für Kühl-/ Montage durch inte- des Motors Heizmittelzufuhr, grierte Wellenaufnahme • Einfachste Gesamt- Messleitungen usw. mit Zentrierung lösung •...

-

Seite 25: Komplett-Torquemotor 1Fw3 Heavy Duty - Seine Stärken In Kürze

Beschreibung Mit dem Komplett-Torquemotor 1FW3 Heavy Duty bietet Siemens einen Direktantrieb, der folgenden Aspekten gerecht wird. Der kraftvolle, permanentmagneterregte Synchronmotor zeichnet sich einerseits durch hohe Dynamik und Präzision aus. Andererseits ist der Motor mechanisch besonders robust ausgeführt, sodass er Schockbeanspruchungen im Bereich bis 10 g mühelos standhält. -

Seite 26: Nutzen Und Highlights

Beschreibung Nutzen und Highlights • Hohes Drehmoment bei kompakter Bauweise und geringem Bauvolumen • Optimierte mechatronische Lösung – Höchste Steifigkeit – Hohe Drehzahlen möglich – Neuartige Maschinenkonzepte möglich – Erhöhung der Produktivität und Qualität • Für jede Anwendung die passende Ausführung –... -

Seite 27: Bestimmungsgemäßer Gebrauch

Motoren nicht ausdrücklich hierfür vorgesehen sind. Beachten Sie gegebenenfalls gesondert beigefügte Zusatzhinweise. • Verwenden Sie Direktantriebe und deren Komponenten nur für die von Siemens angegebenen Einsatzfälle. • Schützen Sie die Motoren vor Verschmutzung und Kontakt mit aggressiven Stoffen. - Seite 28 Beschreibung 2.1 Bestimmungsgemäßer Gebrauch Komplett-Torquemotoren SIMOTICS T-1FW3 sind z. B. für die folgenden Maschinenanwendungen einsetzbar: • Extruderhauptantriebe • Schneckenantriebe bei Spritzgießmaschinen • Walzenantrieb • Wickler • Vliesleger • Pull-Roll-Antriebe bei Folienziehmaschinen • Stretch-, Kalander-, Gieß- und Kühlwalzen • Dynamische Positionieraufgaben, z. B. Rundtische, getaktete Förderbänder •...

-

Seite 29: Technische Merkmale Und Umweltbedingungen

Beschreibung 2.2 Technische Merkmale und Umweltbedingungen Technische Merkmale und Umweltbedingungen 2.2.1 Richtlinien und Normen Eingehaltene Normen Die Motoren der Baureihen SIMOTICS S, SIMOTICS M, SIMOTICS L, SIMOTICS T, SIMOTICS A, nachfolgend „Motorenreihe SIMOTICS“ genannt, erfüllen die Anforderungen der nachfolgend aufgeführten Richtlinien und Normen: •... -

Seite 30: Underwriters Laboratories

Inhalte des Angebots und das Vorhandensein des cUL- Zeichens auf dem Leistungsschild (Typenschild) zu achten! Qualitätssysteme Die Siemens AG setzt ein Qualitätsmanagementsystem ein, das die Anforderungen von ISO 9001 und ISO 14001 erfüllt. Zertifikate zur Motorenreihe SIMOTICS können unter folgendem Link aus dem Internet heruntergeladen werden: Zertifikate für SIMOTICS-Motoren... -

Seite 31: Technische Merkmale

Wälzlager mit Fettdauerschmierung (Lagerwechselfrist = 20000 h) • Standard AS-Festlager, BS-Loslager: Wälzlager mit Fettdauerschmierung (Lagerwechselfrist = 20000 h) • Auswählbar AS lagerlos Montagesatz • Siemens-Drehmomentstütze • Spannelemente Gebersysteme, eingebaut für Motoren ohne • Inkrementalgeber, sin/cos 1 V , 2048 S/R mit C- und D-Spur, Geber... -

Seite 32: Maßzeichnungen

Leitungseinführungsplatte mit 4 × M63 × 1,5 für Anschlusskasten 1XB7-712 • Sensorbohrung M8; AS und BS • Werksprüfzeugnis • Spannelemente Q30 • Siemens-Drehmomentstütze S/R = Signals/Revolution (Signale/Umdrehung) Maßzeichnungen Die Maßzeichnungen für die Motoren finden Sie im Projektierungshandbuch für den 1FW3. Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA... -

Seite 33: Umweltbedingungen

Beschreibung 2.3 Derating-Faktoren 2.2.3 Umweltbedingungen Hinweis Ungeeignete Aufstellungsorte Die Motoren sind nicht geeignet für den Betrieb • in salzhaltiger oder aggressiver Atmosphäre • im Freien Die Motoren sind für den Betrieb in überdachten Räumen vorgesehen, wie sie üblicherweise in Fertigungshallen herrschen. Derating-Faktoren Derating für die maximale Zwischenkreisspannung Bei Aufstellhöhen ab 2000 m über NN müssen Sie auch die Spannungsbeanspruchung der... -

Seite 34: Derating Für Leitungen

Beschreibung 2.4 Leistungsschildangaben Derating für Leitungen Eine Tabelle mit Derating-Faktoren für Leistungs- und Signalleitungen in Abhängigkeit von der Umgebungstemperatur finden Sie in der Tabelle im Kapitel „Elektrischer Anschluss (Seite 132)“. Leistungsschildangaben Das Leistungsschild enthält die für den Motor gültigen technischen Daten. Tabelle 2- 4 Beschreibung der Leistungsschildangaben Position... -

Seite 35: Aufbau

Beschreibung 2.5 Aufbau Aufbau 2.5.1 Thermischer Motorschutz ACHTUNG Thermische Beschädigung des Motors Wenn der Motor überhitzt, können die Wicklungen und Lager zerstört werden. Außerdem kann ein überhitzter Motor zu einer Entmagnetisierung der Permanentmagnete führen. • Betreiben Sie die Motoren nur mit wirksamer Temperaturkontrolle. Thermischer Motorschutz mit Temperatursensoren Für die Wicklungsüberwachung enthält das Ständerpaket zwei Temperatursensoren, einen davon als Reserve. - Seite 36 Beschreibung 2.5 Aufbau Reserve mit Steckverbindung im Isolierschlauch Reserve Angeschlossener Temperatursensor Bild 2-3 Beispiel: Anschluss im Anschlusskasten Von den Temperatursensoren werden zwei Typen verbaut: KTY 84 Pt1000 Die Temperatursensoren KTY 84 sind EGB-Teile. Sie sind bei Die Temperatursensoren Pt1000 sind keine EGB-Teile. Lieferung durch eine Klemme kurzgeschlossen.

-

Seite 37: Zerstörung Des Temperatursensors Bei Unsachgemäßer Prüfung Des Isolationswiderstandes

Beschreibung 2.5 Aufbau Bild 2-4 Vergleich der Temperatursensoren KTY 84-130 und Pt1000 Die Vorwarnmeldung der Auswerteschaltung im SINAMICS-Umrichter kann extern ausgewertet werden. Die Bezeichnung der Schnittstelle für den Anschluss der Temperatursensoren finden Sie im Kapitel „Temperatursensoren anschließen (Seite 150)“. ACHTUNG Zerstörung des Motors bei thermisch kritischer Belastung Eine thermisch kritische Belastung, z. -

Seite 38: Geber

Geber WARNUNG Unkontrollierte Motorbewegungen durch fehlerhafte Justage Die werksseitige Justage der Geber ist für SIEMENS-Umrichter ausgeführt. Bei Betrieb des Motors an einem Fremdumrichter ist gegebenenfalls eine andere Geberjustage erforderlich. Eine fehlerhafte Justage des Gebers zur Motor-EMK kann zu unkontrollierten Bewegungen führen, die Personen- und Sachschäden verursachen können. -

Seite 39: Geberauswahl Und Kennzeichnung In Der Artikelnummer

Beschreibung 2.5 Aufbau Hinweis Tausch eines koaxial angebauten Gebers Beim Tausch eines koaxial angebauten Gebers müssen Sie keine Justage des Gebersystems durchführen. Die Lage zur Motor-EMK ist über mechanische Komponenten sichergestellt. Geberauswahl und Kennzeichnung in der Artikelnummer Die Art des verbauten Gebers ist an verschiedenen Stellen der Artikelnummer erkennbar. Tabelle 2- 7 Kennbuchstabe an der 9 Stelle der Artikelnummer... -

Seite 40: Geberanschluss Für Motoren Mit Drive-Cliq-Schnittstelle

Ursprungsmotor. • Bauen Sie den DRIVE-CLiQ-Geber nicht an andere Motoren an. • Ersetzen Sie nicht den DRIVE-CLiQ-Geber durch den DRIVE-CLiQ-Geber eines anderen Motors. • Lassen Sie den DRIVE-CLiQ-Geber nur durch eingewiesenes Siemens-Servicepersonal tauschen. ACHTUNG Beschädigung elektrostatisch gefährdeter Bauteile Die DRIVE-CLiQ-Schnittstelle hat direkten Kontakt zu elektrostatisch gefährdeten Bauteilen (EGB). -

Seite 41: Geberanschluss Für Motoren Ohne Drive-Cliq-Schnittstelle

Max. Leitungslänge 100 m CONNECTⓇ500 8 MOTION- Max. Leitungslänge 50 m CONNECTⓇ800 Verwenden Sie konfektionierte Leitungen von Siemens (MOTION-CONNECT). Weitere technische Daten und Längenschlüssel finden Sie im Katalog D21.4, Kapitel "Verbindungstechnik MOTION-CONNECT". 2.5.2.2 Geberanschluss für Motoren ohne DRIVE-CLiQ-Schnittstelle Bei Motoren ohne integrierte DRIVE-CLiQ-Schnittstelle wird das analoge Gebersignal im Antriebssystem in ein digitales Signal umgewandelt. - Seite 42 Beschreibung 2.5 Aufbau Tabelle 2- 9 Technische Daten Inkrementalgeber Gebertyp 9. Stelle der Betriebs- Max. A-B-Spur: Auflö- C-D-Spur: Rotor-/ Winkel- Artikel-Nr. spannung Stromauf- sung inkrementell Kommutierungslage fehler nahme (sin/cos-Perioden (sin/cos-Perioden pro pro Umdrehung) Umdrehung) ohne DRIVE-CLiQ-Schnittstelle Inkrementalgeber, sin/cos 1 V 5 V ±...

-

Seite 43: Anschlussbelegung Für 17-Poligen Signalstecker

Beschreibung 2.5 Aufbau Anschlussbelegung für 17-poligen Signalstecker PIN-Nr. Signal- Plan M–Geber +1R1 (KTY 84) oder 1R1 (Pt1000) –1R2 (KTY 84) oder 1R2 (Pt1000) P–Geber 15 * M-Sense 16 * P-Sense Nicht angeschlossen Leitungsbruch und Spannungsregelung Leitungen Tabelle 2- 10 Konfektionierte Leitung 6FX ③... -

Seite 44: Beschreibung Singleturn-Absolutwertgeber

Beschreibung 2.5 Aufbau 2.5.2.4 Absolutwertgeber Beschreibung Multiturn-Absolutwertgeber Dieser Geber gibt eine absolute Winkellage zwischen 0° und 360° in der angegebenen Auflösung aus. Zusätzlich kann der Geber über ein internes Messgetriebe 4096 Umdrehungen unterscheiden. Beschreibung Singleturn-Absolutwertgeber Dieser Geber gibt eine absolute Winkellage zwischen 0° und 360° in der angegebenen Auflösung aus. -

Seite 45: Anschlussbelegung Für 17-Polige Flanschdose Mit Stiftkontakten

Beschreibung 2.5 Aufbau Anschlussbelegung für 17–polige Flanschdose mit Stiftkontakten Tabelle 2- 12 Anschlussbelegung Flanschdose 17–polig PIN-Nr. Signal- Plan Daten Nicht angeschlossen Takt Nicht angeschlossen M–Geber +1R1 (KTY 84) oder 1R1 (Pt1000) –1R2 (KTY 84) oder 1R2 (Pt1000) P–Geber Daten* Takt* 15 * M-Sense 16 *... -

Seite 46: Resolver Mehrpolig

Beschreibung 2.5 Aufbau 2.5.2.5 Resolver mehrpolig Beschreibung Die Anzahl der Sinus- und Cosinusperioden pro Umdrehung entspricht der Polpaarzahl des Resolvers. Resolver können relative Bewegungen erkennen. Innerhalb einer Resolver- Ausgangssignalperiode kann die absolute Lage ermittelt werden. Funktion und technische Daten • Winkelmesssystem für Kommutierung •... -

Seite 47: Anschlussbelegung Für 12-Polige Flanschdose Mit Stiftkontakten

Beschreibung 2.5 Aufbau Anschlussbelegung für 12-polige Flanschdose mit Stiftkontakten Tabelle 2- 15 Anschlussbelegung Flanschdose 12-polig PIN-Nr. Signal- Bild Nicht angeschlossen Nicht angeschlossen Nicht angeschlossen Nicht angeschlossen +1R1 (KTY 84) oder 1R1 (Pt1000) –1R2 (KTY 84) oder 1R2 (Pt1000) Leitungen Tabelle 2- 16 Konfektionierte Leitung 6FX ③... -

Seite 48: Geber Mit Riemenantrieb

Beschreibung 2.5 Aufbau 2.5.2.6 Geber mit Riemenantrieb Der Geber im Geberkasten (statorseitig) wird über einen Riemen gekoppelt. Hierdurch kann die Hohlwelle z. B. für die Medienführung verwendet werden. Übersetzungsverhältnis siehe Tabelle "Übersetzungsverhältnis" in diesem Kapitel. Hinweis Ein Riemen darf nur von qualifiziertem Personal gewechselt werden. Hierzu ist eine Vorrichtung zum Messen der Riemenspannung erforderlich. -

Seite 49: Koaxialer Geberanbau

Beschreibung 2.5 Aufbau 2.5.2.7 Koaxialer Geberanbau Für hohe dynamische Anforderungen und höchste Genauigkeit steht der koaxiale Geberanbau zur Verfügung. Das Gebermodul kann einfach und ohne erneute Geberjustage gewechselt werden. Weitere Informationen finden Sie im Kapitel „Gebertausch (Seite 175)“. Bild 2-7 1FW3 mit koaxial angebautem Geber 2.5.2.8 Geberlose Motor-Ausführung... -

Seite 50: Wasserkühlung

Beschreibung 2.5 Aufbau 2.5.3 Wasserkühlung WARNUNG Fehlerhafte Arbeiten am Kühlkreislauf Fehlerhafte Arbeiten am Kühlkreislauf können zu Personen- und/oder Sachschaden führen. • Nur qualifiziertes Personal darf den Kühlkreislauf montieren, installieren und in Betrieb nehmen. • Führen Sie Installations- oder Servicearbeiten am Kühlkreislauf nur am abgeschalteten System durch. -

Seite 51: Anschließen Der Wasserkühlung

Beschreibung 2.5 Aufbau Anschließen der Wasserkühlung Der Betrieb des Motors ist nur im geschlossenen oder halboffenen Kühlwasserkreislauf mit Rückkühlaggregat zulässig. Der Anschluss des Motors an den Kühlkreislauf erfolgt über zwei Innengewinde am Umfang des Motors. Der Anschluss von Zu- und Ablauf ist beliebig wählbar. Anschlüsse für die Wasserkühlung Hinweise für den Aufbau des Kühlkreislaufs •... - Seite 52 Beschreibung 2.5 Aufbau Tabelle 2- 18 Technische Daten zur Wasserkühlung Kühlwasseranschluss 1FW315☐ G 1/2" 1FW320☐ 1FW328☐ G 1" Maximaldruck am Zulauf / maximal zulässiger Druck im 6 Bar Kühlkreislauf Minimale Kühlwassereintrittstemperatur > T - 5 K. Kühlung Umgebung Maximale Kühlwassereintrittstemperatur, ohne Derating ≤...

-

Seite 53: Kühlmittelspezifikation

. Verschieben Sie die S1- Kennlinie parallel. Hinweis Kühlwassereintrittstemperaturen > 45 °C Bei Kühlwassereintrittstemperaturen > 45 °C wenden Sie sich an Ihre zuständige Siemens- Niederlassung. Zum Beantworten Ihrer Anfrage zum Derating wegen erhöhter Umgebungstemperaturen sind folgende Daten erforderlich: • Umgebungstemperatur in °C •... - Seite 54 Beschreibung 2.5 Aufbau Die für Wasser als Kühlmittel angegebenen Werte entsprechen den Anforderungen für einen geschlossenen Kühlkreislauf. Im Wasser werden nicht alle angegebenen Konzentrationen gleichzeitig auftreten. Erfragen Sie die Werte gegebenenfalls beim Wasserversorger. Hinweis Wenn der Anteil Antifrogen N > 20 % gewährleistet ist, kann der Inhibitor entfallen. Bei Frostschutzanteil <...

-

Seite 55: Abzuführende Kühlleistungen Und Kühlvolumenstrom

Beschreibung 2.5 Aufbau Abzuführende Kühlleistungen und Kühlvolumenstrom Die angegebenen Werte in der Tabelle „Abzuführende Kühlleistung“ beziehen sich auf eine Kühlwassertemperatur von +30 °C und S1-Betrieb. Die in der Tabelle angegebene abzuführende Kühlleistung bezieht sich auf die größte abzuführende Verlustleistung in der jeweiligen Achshöhe bei einer maximalen Temperaturdifferenz zwischen Kühlwassereintritt und Kühlwasseraustritt von 10 K. - Seite 56 Beschreibung 2.5 Aufbau Bild 2-8 Durchflussmenge für AH 150 Bild 2-9 Durchflussmenge für AH 200 Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 57 Beschreibung 2.5 Aufbau Bild 2-10 Durchflussmenge für AH 280 Kühlmittelvolumen des Motors Tabelle 2- 22 Kühlmittelvolumen des Motors Länge (7 Stelle der Kühlmittelvolumen des Motors (Liter) Artikelnummer) 1FW315 1FW320 1FW328 Hohlwelle Aufsteckwelle Vollwelle 0,23 0,11 0,11 0,33 2,24 0,38 0,30 0,30 0,60 0,80...

-

Seite 58: Vermeiden Sie Zusätzlichen Wärmeeintrag

Beschreibung 2.5 Aufbau Vermeiden Sie zusätzlichen Wärmeeintrag ACHTUNG Entmagnetisierung der Magnete durch zusätzliche Erwärmung der Welle Wenn der Motor zusätzlich durch die Welle der Kundenanwendung erwärmt wird, können die Magnete entmagnetisiert werden. Sie können beispielsweise die folgenden Maßnahmen ergreifen, um einen zusätzlichen Wärmeeintrag durch die Kundenanwendung in den Motor zu vermeiden: •... -

Seite 59: Weitere Informationen

Beschreibung 2.5 Aufbau WARNUNG Betriebsmäßiges Bremsen außer Funktion Wenn die Bremse nicht über den vorgesehenen Sollwerteingang angeschlossen ist, wird die Bremse nicht angesteuert und der Motor nicht abgebremst. • Schließen Sie für das betriebsmäßige Bremsen die Bremse über den Sollwerteingang an. Beachten Sie die Informationen aus dem Projektierungshandbuch des Umrichters. -

Seite 60: Mechanische Eigenschaften Der Motoren

Beschreibung 2.5 Aufbau 2.5.5 Mechanische Eigenschaften der Motoren 2.5.5.1 Wellenende und Wellenausführungen Der Komplett-Torquemotor 1FW3 kann in drei verschiedenen Wellenausführungen bestellt werden: • Hohlwelle • Aufsteckwelle • Vollwelle Das Wellenende auf der Antriebsseite AS ist zylindrisch nach DIN 748-3 (IEC 60072-1) ausgeführt. -

Seite 61: Drehrichtung

Beschreibung 2.5 Aufbau Drehrichtung Die positive Drehrichtung ist rechtsdrehend bei Blick auf AS (Flanschseite). 2.5.5.2 Schutzart Die Schutzart wird gemäß EN 60034-5 (IEC 60034-5) festgelegt (z. B. IP65). Die Schutzart ist auf dem Typenschild ablesbar. Die Kombination aus Buchstaben und Zahlen hat folgende Bedeutung: •... -

Seite 62: Lagerausführung

Beschreibung 2.5 Aufbau 2.5.5.3 Lagerausführung Die Lager der Komplett-Torquemotoren sind lebensdauergeschmiert und für eine tiefste Umgebungstemperatur von -15 °C im Betrieb ausgelegt. Tabelle 2- 27 Lagerbezeichnung und Lagereigenschaften für Normalausführung mit Standardlagern Wellenausführung Basis-Lagerbezeichnung AH 150 AH 200 AH 280 Hohlwelle AS (Festlager) 61838 61838... -

Seite 63: Laufungenauigkeit Und Vorzeitiger Lagerausfall

Beschreibung 2.5 Aufbau ACHTUNG Laufungenauigkeit und vorzeitiger Lagerausfall Die Gewichtskraft des Rotors und/oder die Gewichtskraft des Kundenanbaus kann bei den Bauformen IM V3, IM V19 und IM V35 die Federanstellkraft des AS-Lagers unzulässig verringern oder sogar aufheben. Dadurch kann die spezifizierte Laufgenauigkeit nicht eingehalten werden. Außerdem können die Lager vorzeitig ausfallen. - Seite 64 Beschreibung 2.5 Aufbau Hohlwelle Radialkraftdiagramm für 1FW315❑ Hohlwelle Bild 2-13 Radialkraftdiagramm für 1FW315❑, bei nomineller Lagerwechselfrist von 20000 h Axialkraftdiagramm für 1FW315❑ Hohlwelle Bild 2-14 Zulässige Axialkraft in Abhängigkeit der Radialkraft für 1FW315❑ Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 65 Beschreibung 2.5 Aufbau Radialkraftdiagramm für 1FW320❑ Hohlwelle Bild 2-15 Radialkraftdiagramm für 1FW320❑, bei nomineller Lagerwechselfrist von 20000 h Axialkraftdiagramm für 1FW320❑ Hohlwelle Bild 2-16 Zulässige Axialkraft in Abhängigkeit der Radialkraft für 1FW320❑ Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 66 Beschreibung 2.5 Aufbau Radialkraftdiagramm für 1FW328❑ Hohlwelle Bild 2-17 Radialkraftdiagramm für 1FW328❑, bei nomineller Lagerwechselfrist von 20000 h Axialkraftdiagramm für 1FW328❑ Hohlwelle Bild 2-18 Zulässige Axialkraft in Abhängigkeit der Radialkraft für 1FW328❑ Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 67: Aufsteckwelle

Beschreibung 2.5 Aufbau Aufsteckwelle Hinweis Verwendung einer Drehmomentstütze Wir empfehlen für Aufsteckmontage (Wellenmontage) die Verwendung der Siemens- Drehmomentstütze (Informationen finden Sie im Kapitel „Siemens-Drehmomentstütze (Seite 89)“). Radialkraftdiagramm für 1FW315❑ Aufsteckwelle Bild 2-19 Radialkraftdiagramm für 1FW315❑, bei nomineller Lagerwechselfrist von 20000 h Axialkraftdiagramm für 1FW315❑... - Seite 68 Beschreibung 2.5 Aufbau Radialkraftdiagramm für 1FW315❑ Aufsteckwelle Bild 2-21 Radialkraftdiagramm für 1FW315❑, bei nomineller Lagerwechselfrist von 60000 h Axialkraftdiagramm für 1FW315❑ Aufsteckwelle Bild 2-22 Zulässige Axialkraft in Abhängigkeit von der Radialkraft für 1FW315❑ (60000 h) Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 69 Beschreibung 2.5 Aufbau Radialkraftdiagramm für 1FW320❑ Aufsteckwelle Bild 2-23 Radialkraftdiagramm für 1FW320❑, bei nomineller Lagerwechselfrist von 20000 h Axialkraftdiagramm für 1FW320❑ Aufsteckwelle Bild 2-24 Zulässige Axialkraft in Abhängigkeit von der Radialkraft für 1FW320❑ (20000 h) Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 70 Beschreibung 2.5 Aufbau Radialkraftdiagramm für 1FW320❑ Aufsteckwelle Bild 2-25 Radialkraftdiagramm für 1FW320❑, bei nomineller Lagerwechselfrist von 60000 h Axialkraftdiagramm für 1FW320❑ Aufsteckwelle Bild 2-26 Zulässige Axialkraft in Abhängigkeit von der Radialkraft für 1FW320❑ (60000 h) Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 71 Beschreibung 2.5 Aufbau Für die Motoren 1FW328❑ Aufsteckwelle Hinweis Für Motoren 1FW328 in Ausführung Aufsteckwelle ist nur ein reitender Anbau mit Drehmomentstütze zulässig. Vollwelle Radialkraftdiagramm für 1FW315❑ Vollwelle Bild 2-27 Radialkraftdiagramm für 1FW315❑, bei nomineller Lagerwechselfrist von 20000 h Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 72 Beschreibung 2.5 Aufbau Axialkraftdiagramm für 1FW315❑ Vollwelle Bild 2-28 Zulässige Axialkraft in Abhängigkeit von der Radialkraft für 1FW315❑ (20000 h) Radialkraftdiagramm für 1FW315❑ Vollwelle Bild 2-29 Radialkraftdiagramm für 1FW315❑, bei nomineller Lagerwechselfrist von 60000 h Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 73 Beschreibung 2.5 Aufbau Axialkraftdiagramm für 1FW315❑ Vollwelle Bild 2-30 Zulässige Axialkraft in Abhängigkeit von der Radialkraft für 1FW315❑ (60000 h) Radialkraftdiagramm für 1FW320❑ Vollwelle Bild 2-31 Radialkraftdiagramm für 1FW320❑, bei nomineller Lagerwechselfrist von 20000 h Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 74 Beschreibung 2.5 Aufbau Axialkraftdiagramm für 1FW320❑ Vollwelle Bild 2-32 Zulässige Axialkraft in Abhängigkeit von der Radialkraft für 1FW320❑ (20000 h) Radialkraftdiagramm für 1FW320❑ Vollwelle Bild 2-33 Radialkraftdiagramm für 1FW320❑, bei nomineller Lagerwechselfrist von 60000 h Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 75 Beschreibung 2.5 Aufbau Axialkraftdiagramm für 1FW320❑ Vollwelle Bild 2-34 Zulässige Axialkraft in Abhängigkeit von der Radialkraft für 1FW320❑ (60000 h) Radialkraftdiagramm für 1FW328❑ Vollwelle Bild 2-35 Radialkraftdiagramm für 1FW328❑, bei nomineller Lagerwechselfrist von 40000 h Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 76: Wuchten

Beschreibung 2.5 Aufbau Axialkraftdiagramm für 1FW328❑ Vollwelle Bild 2-36 Zulässige Axialkraft in Abhängigkeit von der Radialkraft für 1FW328❑ (40000 h) 2.5.5.5 Wuchten Anforderungen an den Wuchtprozess von Anbauteilen Die Motoren mit Hohl- und Aufsteckwelle werden werksseitig ohne Anbauteile gewuchtet. Die Motoren mit Vollwelle sind nach DIN ISO 21940-32 gewuchtet. Das Schwinggüteverhalten von Motoren mit angebauten Abtriebselementen wird neben der Wuchtgüte des Motors maßgeblich vom Wuchtzustand des Anbauteiles bestimmt. -

Seite 77: Schwingungsverhalten

Schwingungsverhalten ist ein frühzeitiger Anhaltspunkt für einen bevorstehenden Schaden. Condition-Monitoring-Ready-Motoren sind mit Bohrungen zur Montage von Schwingungssensoren versehen. Somit können Sie die Schwingungssensoren optimal positionieren und Condition-Monitoring-Systeme installieren. Weitere Informationen zum Condition-Monitoring-System von Siemens finden Sie unter folgendem Link: SIPLUS CMS (https://new.siemens.com/global/en/products/automation/products-for-specific- requirements/siplus-cms.html?_sm_au_=iVV514PkqnSJ0nfft2tQvK032Hv7C) Motoren mit der Option G50 Bei Motoren mit der Option G50 können Sie z. -

Seite 78: Geräuschemissionen

Beschreibung 2.5 Aufbau Lager Die Überrollfrequenzen der Kugellager können Sie dem Lagerdatenschild entnehmen. Das Lagerdatenschild befindet sich in der Nähe des Typenschilds. Die Eigenfrequenzen der Lager können Sie per QR-Code vom Lagerdatenschild auslesen. Abhängig vom Auswertegerät können Sie die nachfolgend genannten spezifischen Frequenzen detektieren. -

Seite 79: Einsatzvorbereitung

• Überprüfen Sie nach Erhalt der Lieferung sofort, ob der Lieferumfang mit den Warenbegleitpapieren übereinstimmt. Hinweis Für nachträglich reklamierte Mängel übernimmt Siemens keine Gewährleistung. • Reklamieren Sie erkennbare Transportschäden sofort beim Anlieferer. • Reklamieren Sie erkennbare Mängel oder die unvollständige Lieferung sofort bei der zuständigen Siemens-Vertretung. -

Seite 80: Lieferumfang

Einsatzvorbereitung 3.1 Versenden und Verpacken Das zusätzliche Leistungsschild (Typenschild) befindet sich bei • Motoren mit Anschlusskästen im Anschlusskasten • Motoren mit Leistungssteckern im Sicherheitsdatenblatt. Die Beiblätter mit den Sicherheitshinweisen sind im Lieferumfang enthalten. Hinweis Bewahren Sie die Beiblätter mit den Sicherheitshinweisen jederzeit zugänglich auf. Lieferumfang Zum Lieferumfang gehört: •... -

Seite 81: Transport Und Lagerung

Einsatzvorbereitung 3.2 Transport und Lagerung Transport und Lagerung 3.2.1 Transportieren WARNUNG Lebensgefahr bei Hebe- und Transportvorgängen Unsachgemäße Ausführung, ungeeignete oder schadhafte Geräte und Hilfsmittel können zu schweren Verletzungen und/oder Sachschäden führen. • Hubgeräte, Flurförderzeuge und Lastaufnahmemittel müssen geeignet sein und den landesspezifischen Vorschriften entsprechen. -

Seite 82: Lagerung

Einsatzvorbereitung 3.2 Transport und Lagerung Transport eines bereits betriebenen Motors Vorgehensweise Wenn Sie den Motor bereits betrieben haben und ihn nun transportieren wollen, dann gehen Sie wie folgt vor: 1. Lassen Sie den Motor abkühlen. 2. Entfernen Sie die kundenseitigen Anschlüsse. 3. -

Seite 83: Motor Nach Einsatz Einlagern

Einsatzvorbereitung 3.2 Transport und Lagerung Die Motoren können ohne Einschränkung der spezifizierten Lagerstandzeit in Innenräumen bei Temperaturen von 5 °C bis 40 °C bis zu 2 Jahren gelagert werden. • Versehen Sie blanke äußere Bauteile mit einem Konservierungsmittel. Verwenden Sie hierzu z. - Seite 84 Einsatzvorbereitung 3.2 Transport und Lagerung Überprüfen Sie alle sechs Monate den ordnungsgemäßen Zustand des Motors. • Kontrollieren Sie den Motor auf Beschädigungen. • Führen Sie die notwendigen Wartungsarbeiten aus. • Überprüfen Sie den Zustand des Trocknungsmittels und ersetzen Sie dieses bei Bedarf. •...

-

Seite 85: Montieren

Montieren Sicherheitshinweise zur mechanischen Montage WARNUNG Lebensgefahr durch permanentmagnetische Felder Die Läufer der Torquemotoren sind mit starken Permanentmagneten ausgestattet. Deshalb sind am geöffneten Motor starke Magnetfelder und hohe magnetische Anziehungskräfte vorhanden. Die Permanentmagnete in den Motoren gefährden Personen mit aktiven Körperhilfsmitteln, die sich in unmittelbarer Nähe der Motoren aufhalten. Das gilt auch bei ausgeschaltetem Motor. -

Seite 86: Thermische Beschädigung Temperaturempfindlicher Teile

Montieren 4.1 Sicherheitshinweise zur mechanischen Montage WARNUNG Lebensgefahr durch elektrischen Schlag Wegen der Permanentmagnete des Läufers führt jedes Drehen des Motors zu einer induzierten Spannung. Wenn Sie die Leitungsanschlüsse berühren, können Sie einen elektrischen Schlag erleiden. • Berühren Sie nicht die Leitungsanschlüsse. •... -

Seite 87: Vermeiden Einer Überbestimmten Lagerung

Montieren 4.2 Vermeiden einer überbestimmten Lagerung Vermeiden einer überbestimmten Lagerung Die Torquemotoren sind als Komplettmotoren mit Rillenkugellager ausgestattet. ACHTUNG Lagerschäden am Motor durch überbestimmte Lagerung der Welle Eine überbestimmte Lagerung kann einen sofortigen Lagerschaden verursachen bzw. die Lagerwechselfrist erheblich reduzieren. •... -

Seite 88: Anbau Des Motorgehäuses

Montieren 4.3 Anbau des Motorgehäuses Anbau des Motorgehäuses Anbau des Motorgehäuses an die kundenseitige Maschine Sie können das Motorgehäuse des Komplett-Torquemotors 1FW3 entsprechend der nachfolgenden Tabelle an die kundenseitige Maschine anbauen: Tabelle 4- 1 Bauformen Bauform Bezeichnung Bauform Bezeichnung Bauform Bezeichnung Bauform Bezeichnung... -

Seite 89: Verbinden Des Läufers Mit Der Antriebswelle

Montieren 4.3 Anbau des Motorgehäuses Tabelle 4- 2 Anbau des Motorgehäuses Achshöhe Bauform Bohrungen am Gehäuseflansch Teilkreisdurchmesser auf BS IM B14, IM V18/19 12 x M10 295 mm IM B14, IM V18/19 16 x M10 380 mm IM B35, IM V15/35 24 x ∅... -

Seite 90: Aufsteckmontage

Montieren 4.4 Aufsteckmontage Aufsteckmontage Bild 4-2 Entkopplung des Stators zum Maschinenbett über Drehmomentstütze (Prinzipdarstellung) Bei der Aufsteckmontage wird das Motorgewicht allein durch das Wellenende der Arbeitsmaschine getragen (reitender Anbau). Die gehäuseseitige Befestigung kann keine Querkräfte aufnehmen und trägt so nicht zur Abstützung des Motors bei. -

Seite 91: Siemens-Drehmomentstütze

Querbelastung des Anbauflansches der Siemens-Drehmomentstütze vor Montage ausgeschlossen. • Mit der Siemens-Drehmomentstütze ist der vertikale Anbau des Motors möglich. Achten Sie darauf, dass die Drehmomentstütze beim Anbau axial frei von Verspannungen ist. Beachten Sie hierzu das Kapitel „Lagerwechselfrist (Seite 172)“. -

Seite 92: Einfluss Der Siemens-Drehmomentstütze Auf Die Drehzahlregelstrecke

In dem nachfolgenden Bild ist der Einfluss der Siemens-Drehmomentstütze qualitativ abgebildet. Der Zweimassenschwinger aus Motor und Last dominiert das Systemverhalten weiterhin, die Anbindung des Stators via Siemens-Drehmomentstütze zeigt sich jedoch in einer weiteren Resonanz, die durch die Regelung gedämpft werden muss. - Seite 93 Montieren 4.4 Aufsteckmontage Tabelle 4- 3 Resonanzfrequenz Statoranbindung Motor zu erwartende Resonanz- Hinweis frequenz [Hz] 1FW315☐ 1FW3150 1FW3151 1FW3152 1FW3153 1FW3154 1FW3155 1FW3156 1FW320☐ 1FW3201 1FW3202 Die Resonanzfrequenz kann je 1FW3203 nach Anwendungsfall bis zu 20% 1FW3204 höher ausfallen. 1FW3206 1FW3208 1FW328☐...

- Seite 94 Montieren 4.4 Aufsteckmontage Montageablauf Siemens-Drehmomentstütze mit Spannelement Vorgehensweise 1. Läufer kontrollieren und Wellensitze vorbereiten: Spannsitz: Muss frei sein von Schmierstoffen Zentriersitz: Montagepaste auftragen, z. B. Molykote Spannschrauben (alle in diesem Bild grün markierten Schrauben) Abdrückschrauben: Bleiben zur Demontage wie im Anlieferzustand angezogen Die Werte befinden sich in den Maßblättern in diesem Kapitel.

-

Seite 95: Verletzungsgefahr Durch Unbeabsichtigtes Wegdrehen

Montieren 4.4 Aufsteckmontage 2. Motor axial auf Kundenflansch aufschieben: • Der Motor wird auf das Wellenende aufgeschoben und befindet sich in der richtigen axialen Lage, wenn die Drehmomentstütze am maschinenseitigen Flansch anliegt. Der Motor wird nicht wellenseitig axial positioniert. • Ziehen Sie die Spannschrauben des Ringspannelements an, siehe hierzu Montageanleitung „Montageablauf Spannelemente der Option +Q30“... - Seite 96 Montieren 4.4 Aufsteckmontage Drei Fenster zum Anziehen der Schrauben Bild 4-7 Vormontage 3. Spalt im Spannelement kontrollieren und gegebenenfalls Ausrichtung (Lauf) des Motors messen: • Der Spalt zwischen den beiden Spannelementteilen muss am ganzen Umfang erkennbar sein. • Um eine höhere Laufgüte zu erreichen, können Sie den Lauf des Motors zur Maschine an der dargestellten Fläche prüfen.

- Seite 97 Spalt Laufmessung zur Maschinenachse Bild 4-8 Kontrolle 4. Siemens-Drehmomentstütze verschrauben: Verschrauben Sie nach erfolgreicher Durchführung der Schritte 1 – 3 die Siemens- Drehmomentstütze auf der Maschinenseite. Befestigungsschrauben (alle in diesem Bild grün markierten Schrauben) Bild 4-9 Endmontage Die Montage des Motors ist hiermit abgeschlossen.

- Seite 98 Montieren 4.4 Aufsteckmontage Bild 4-10 1FW3150 Siemens-Drehmomentstütze, Maßzeichnung 510.20315.01 Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 99 Montieren 4.4 Aufsteckmontage Bild 4-11 1FW320 Siemens-Drehmomentstütze, Maßzeichnung 510.35320.01 Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 100 Montieren 4.4 Aufsteckmontage Bild 4-12 1FW328 Siemens-Drehmomentstütze, Maßzeichnung 510.38328.01 Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 101: Wellenseitiges Spannelement

In diesem Kapitel werden verschiedene Anbaumöglichkeiten mit Spannelementen dargestellt. Zur sicheren, reibschlüssigen Verbindung von Torquemotoren auf zylindrischen Maschinenwellen hat die Siemens AG in Zusammenarbeit mit Fa. RINGSPANN GmbH verschiedene Spannsystemlösungen mit den folgenden Zielen entwickelt: • sicheres Übertragen des Drehmoments •... -

Seite 102: Montieren Der Spannelemente Der Option +Q30

Montieren 4.4 Aufsteckmontage Montieren der Spannelemente der Option +Q30 Wellenschulter Wellenende Kegelbuchse Abdrückschraube Kegelring Kontermutter Spannschraube Vorgehensweise 1. Montieren Sie den Motor mit dem Spannelement (gegebenenfalls mit der Zentrierbuchse) an der vorgesehenen Position auf dem Wellenende. 2. Spannen Sie nun den Kegelring (2) mit Hilfe der Schrauben (3) auf der Kegelbuchse (1) fest. Ziehen Sie zunächst alle Schrauben über Kreuz „handfest“... -

Seite 103: Möglichkeiten Zum Optimieren Der Laufgüte Des Anbaus

Montieren 4.4 Aufsteckmontage Möglichkeiten zum Optimieren der Laufgüte des Anbaus Während des Vorgangs 2 und 3 können Sie den Rundlauf prüfen. Durch gezieltes Anziehen der Schrauben (3) richten Sie den Motor aus. Bei einem überproportional starken Anziehen einer Spannschraube (3) wird der Motor an dieser Stelle vom Wellenende abgehoben. Wenn nach dem Anziehen auf Endmoment das Prüfen des Rundlaufs eine unzulässig hohe Abweichung ergibt, lösen Sie alle Spannschrauben (3) und wiederholen Sie den Anziehvorgang 2 und 3 mit Rundlaufprüfung und gezieltem Anziehen der Spann-... -

Seite 104: Aufsteckwelle Mit Option +Q30

Montieren 4.4 Aufsteckmontage 4.4.2.1 Aufsteckwelle mit Option +Q30 Verfügbar für Motoren 1FW315☐, 1FW320☐ und 1FW328☐ mit Aufsteckwelle (15. Stelle der Artikelnummer = S) Abstützung auf AS mit in Motorwelle integrierten Sitz, um eine zentrische Montage zu ermöglichen. Wenn das Wellenende gemäß Maßzeichnungen 510.31315.01/510.33320.01/510.31396.01 ausgeführt ist, ist auch eine Demontage mit Abdrückschrauben möglich. - Seite 105 Montieren 4.4 Aufsteckmontage Bild 4-14 Maßzeichnung Montage Aufsteckmotor 1FW315 Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 106 Montieren 4.4 Aufsteckmontage Bild 4-15 Maßzeichnung Montage Aufsteckmotor 1FW320 Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 107 Montieren 4.4 Aufsteckmontage Bild 4-16 Maßzeichnung Montage Aufsteckmotor 1FW328 Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 108: Hohlwelle Mit Option +Q30

Montieren 4.4 Aufsteckmontage 4.4.2.2 Hohlwelle mit Option +Q30 1FW315☐-☐☐☐☐☐-☐☐A☐ 1FW320☐-☐☐☐☐☐-☐☐A☐ • Abgestimmtes Spannsystem • Für Hohlwellen, durch die heiße oder kalte Medien geführt werden • Axialer Bauraum auf AS wird benötigt • Montage ausschließlich von AS aus oder alternativ zweiteilig von AS/BS möglich •... - Seite 109 Montieren 4.4 Aufsteckmontage Bild 4-18 Maßzeichnung Hohlwelle mit Spannelement Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 110: Hohlwelle, Innenliegendes Spannelement

Montieren 4.4 Aufsteckmontage 4.4.2.3 Hohlwelle, innenliegendes Spannelement 1FW315☐-☐☐☐☐☐-☐☐C☐ 1FW320☐-☐☐☐☐☐-☐☐C☐ Bild 4-19 Innenspannsystem Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA... - Seite 111 Montieren 4.4 Aufsteckmontage • Verfügbar für 1FW315☐ und 1FW320☐ mit Sonderwelle (15. Stelle der Artikelnummer = C) • RINGSPANN RTM 134.1 • Momentenübertragung auf die Kundenwelle (Passung h8) über in der Hohlwelle liegendes Spannelement BS • Abstützung auf AS durch Aluminiumring, um zentrischen Anbau zu gewährleisten und unzulässige Taumelbewegung zu verhindern •...

- Seite 112 Montieren 4.4 Aufsteckmontage Bild 4-20 Maßzeichnung Hohlwelle Spannelement Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 113: Kupplungsanbau

Montieren 4.5 Kupplungsanbau Kupplungsanbau Vorteil: Einfacher Aufbau, Motor kann in Standardausführung eingesetzt werden. Nachteil: Eine Kupplung muss wegen ihrer Funktion elastisch sein und schränkt damit die positiven Eigenschaften eines direkt angetriebenen Antriebsstrangs ein. Die Kupplung reduziert die Steifigkeit im Antriebsstrang. ACHTUNG Vorzeitige Lagerschäden Wenn Kraftübertragungselemente das Wellenende zu stark durch Radialkräfte... -

Seite 114: As-Lagerlos

Gewährleistung und/oder Haftung für Schäden, die aus der Kombination oder Integration des Motors mit anderen Produkten, Komponenten oder Maschinen entstehen; der Kunde stellt Siemens insofern von Ansprüchen Dritter frei. Wenden Sie sich bei Fragen zu den allgemeinen Bedingungen an das Siemens Service Center. Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA... - Seite 115 Montieren 4.6 AS-Lagerlos Anbaubeispiele Rücksprache mit Siemens erforderlich (gegebenenfalls Überbestimmung) Für Lagermodul mit erhöhter Radial-/Axialkraftbeanspruchung Bild 4-22 Anbaubeispiele für AS-Lagerlos Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 116 Montieren 4.6 AS-Lagerlos Bild 4-23 Maßzeichnung, AS-Lagerlos Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 117: Aufsteckwelle Und As-Lagerlos

Montieren 4.7 Aufsteckwelle und AS-Lagerlos Aufsteckwelle und AS-Lagerlos Montagehinweise Der Motor wird mit einem B-seitigen Transportring ausgeliefert. Der Transportring befindet sich zwischen Geber und Lagerschild. Der Transportring verhindert ein Anschlagen der Motorwelle an den Geber. Sehen Sie nachfolgendes Bild. Transportring Bild 4-24 Transportring bei lagerlosem Motor Komplett-Torquemotoren 1FW3... -

Seite 118: Demontieren/Montieren Des Gebers

Montieren 4.8 Demontieren/Montieren des Gebers Vorgehensweise 1. Entfernen Sie vor der Montage des Motors den Geber inklusive Transportring gemäß nachfolgender Beschreibung „Demontieren/Montieren des Gebers“. 2. Stellen Sie bei der Montage des Motors die axiale Position der Motorwelle gemäß Maßzeichnung 609.30284.01 durch den offenen Geberraum ein. Hinweis Anbaubedingungen einhalten Für den ordnungsgemäßen Betrieb des Motors halten Sie die Anbaubedingungen gemäß... -

Seite 119: Vorgehensweise

Montieren 4.8 Demontieren/Montieren des Gebers Vorgehensweise Zum Demontieren und Montieren des Gebers verfahren Sie wie folgt: 1 Demontieren 1. Schalten Sie den Motor spannungsfrei. 2. Ziehen Sie die Geberleitung ab. Geber Vier Befestigungsschrauben Kupplungselement Transportring 3. Lösen Sie die vier Befestigungsschrauben des Gebers. 4. - Seite 120 Montieren 4.8 Demontieren/Montieren des Gebers 2 Montieren 1. Stecken Sie das Kupplungselement auf die Kupplungsnabe der Motorwelle. 2. Richten Sie die Kupplungsnabe am Geber zum Kupplungselement im Motor aus. Der Geber mit Kupplungsnabe lässt sich nur in einer bestimmten Position aufstecken. Geber Vier Befestigungsschrauben Kupplungselement...

-

Seite 121: Anbaueigenfrequenzen

Montieren 4.9 Anbaueigenfrequenzen Der aktuelle Justage-Status eines Absolutwertgebers wird im folgenden Maschinendatum angezeigt: Bei SINUMERIK Bei SINAMICS MD34210 §MA_ENC_REFP_STATE (Status Abso- p2507 (Status Absolutwertgeber-Justage) lutwertgeber) • Justieren Sie den Geber entsprechend der Anleitung im jeweiligen Funktionshandbuch. Der Motor ist jetzt wieder betriebsbereit. ❒... -

Seite 122: Schwingfestigkeit

Montieren 4.10 Schwingfestigkeit 4.10 Schwingfestigkeit Folgende Faktoren beeinflussen das Systemschwingungsverhalten am Einsatzort: • Abtriebselemente • Anbauverhältnisse • Ausrichtung und Aufstellung • Einflüsse von Fremdschwingungen Dadurch können sich die Schwingwerte am Motor erhöhen. Gegebenenfalls müssen Sie den Läufer mit dem Abtriebselement komplett auswuchten. Halten Sie die angegebenen Schwingwerte an den angegebenen Messpunkten des Motors ein. -

Seite 123: Schwingungssensoren Montieren (Z-Option G50)

Montieren 4.11 Schwingungssensoren montieren (Z-Option G50) Bild 4-25 Maximal zulässige Schwinggeschwindigkeit in Abhängigkeit von Schwingweg und Schwingbeschleunigung Zum Bewerten der Schwinggeschwindigkeit muss die Messausrüstung den Anforderungen von ISO 2954 entsprechen. Bewerten Sie die Schwingbeschleunigung als Peak-Wert im Zeitbereich im Frequenzband von 10 bis 2000 Hz. Wenn nennenswerte Schwingungsanregungen über 2000 Hz (z. - Seite 124 Montieren 4.11 Schwingungssensoren montieren (Z-Option G50) Bild 4-26 Lage und Maße der Sensorbohrungen für die Schwingungssensoren Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 125: Heavy Duty (Z-Option L03)

Heavy Duty ist die Ausführung für erhöhte Schockbeanspruchung. Gültigkeit für folgende Komplett-Torquemotoren Bauform: IM B5 Mehr Informationen zu unseren Heavy Duty Motoren finden Sie im Internet: „SIMOTICS T Heavy Duty (https://w3.siemens.com/mcms/mc-solutions/de/motoren/motion-control- motor/torquemotor-simotics-t/torquemotor-1fw3/torquemotor-heavy- duty/Seiten/torquemotor-heavy-duty.aspx#Technik_20im_20_c3_9cberblick)“. Maßzeichnungen Die Maßzeichnungen für die Motoren finden Sie im Projektierungshandbuch für den 1FW3. -

Seite 126: Schockbeanspruchung

Montieren 4.12 Heavy Duty (Z-Option L03) Schockbeanspruchung Tabelle 4- 6 Schockbeanspruchung Schwingbeschleunigung a peak Max. zulässige radiale Schockbeanspruchung 100 m/s Max. zulässige axiale Schockbeanspruchung 50 m/s Bewerten Sie die Schwingbeschleunigung als Peak-Wert im Zeitbereich im Frequenzband von 0 bis 2000 Hz. Die Messung muss am AS-Flansch durchgeführt werden (in Anlehnung an DIN ISO 10816). -

Seite 127: Montieren Der Abtriebselemente

• Zum Vermeiden von Rotor-Erd-Strömen stellen Sie eine gute metallische Verbindung zwischen Motor und Kundenmaschine (Gehäuse und Welle) sicher. Falls Sie dies nicht gewährleisten können, halten Sie Rücksprache mit ihrem zuständigen Siemens Ansprechpartner. • Verwenden Sie nur geschirmte Leistungs- und Signalleitungen. -

Seite 128: Abtriebselemente Aufziehen

Montieren 4.13 Montieren der Abtriebselemente Abtriebselemente aufziehen • Achten Sie auf richtige Wuchtart des Abtriebselements. Die Abtriebselemente müssen in Auswuchtgütestufe G2,5 nach ISO 1940 gewuchtet sein. Darüber hinausgehende umlaufende Kräfte sind unzulässig. Beachten Sie, dass umlaufende Kräfte auch bei Kupplungsabtrieb auftreten können. •... -

Seite 129: Motor Ohne Abtriebselement

Montieren 4.13 Montieren der Abtriebselemente Motor ohne Abtriebselement WARNUNG Lebensgefahr durch herausgeschleuderte Passfedern Die Passfeder in einer Welle ist nur beim Transport gegen Herausfallen gesichert. Eine offen in der Welle sitzende Passfeder wird im Betrieb herausgeschleudert. Tod oder schwere Körperverletzung kann die Folge sein. •... -

Seite 130: Mechanischer Anschluss Der Wasserkühlung

Montieren 4.14 Mechanischer Anschluss der Wasserkühlung 4.14 Mechanischer Anschluss der Wasserkühlung Die Zu- und Ablaufstutzen der Kühlwasserversorgung befinden sich am Kühlmantel auf der Antriebs- (AS) und Nicht-Antriebsseite (BS). Vorgehensweise 1. Stellen Sie sicher, dass das Kühlwasser die erforderliche Kühlwasserspezifikation einhält, siehe Kapitel „Wasserkühlung (Seite 48)“. -

Seite 131: Anschluss

Anschluss Sicherheitshinweise zum elektrischen Anschluss WARNUNG Gefahr durch elektrischen Schlag Wenn Sie den elektrischen Anschluss unsachgemäß ausführen, besteht die Gefahr durch elektrischen Schlag. • Führen Sie Arbeiten am elektrischen Anschluss nur durch, wenn Sie dafür qualifiziert sind. • Nehmen Sie Arbeiten am Motor nur im spannungslosen Zustand der Anlage vor. •... - Seite 132 Anschluss 5.1 Sicherheitshinweise zum elektrischen Anschluss WARNUNG Lebensgefahr durch elektrischen Schlag Wegen der Permanentmagnete des Läufers führt jedes Drehen des Motors zu einer induzierten Spannung. Wenn Sie die Leitungsanschlüsse berühren, können Sie einen elektrischen Schlag erleiden. • Berühren Sie nicht die Leitungsanschlüsse. •...

-

Seite 133: Zulässige Netzformen

Anschluss 5.2 Zulässige Netzformen Zulässige Netzformen Die Motoren sind zusammen mit dem Antriebssystem SINAMICS S120 generell für Betrieb an TN- und TT-Netzen mit geerdetem Sternpunkt und an IT-Netzen zugelassen. Wenn Sie das Antriebssystem an IT-Netzen betreiben, müssen Sie eine Schutzvorrichtung vorsehen, die bei einem Erdschluss das Antriebssystem abschaltet. Wenn Sie den Motor mit geerdetem Außenleiter betreiben, müssen Sie einen Trenntransformator mit geerdetem Sternpunkt (Sekundärseite) zwischen Netz und Antriebssystem schalten. -

Seite 134: Sinamics Antriebsperipherie

Anschluss 5.4 SINAMICS Antriebsperipherie SINAMICS Antriebsperipherie Terminal Module Motoren ohne DRIVE-CLiQ-Schnittstelle Control Unit Motoren mit DRIVE-CLiQ-Schnittstelle Bedieneinheit MOTION-CONNECT-Leistungsleitung Smart Line oder Active Line Module MOTION-CONNECT-Signalleitung Double Motor Module DRIVE-CLiQ-Signalleitung Motor Module DRIVE-CLiQ-Signalleitung MOTION-CONNECT Sensor Module Bild 5-2 Systemübersicht SINAMICS S120 Die Komplett-Torquemotoren können im 4-Quadrantenantrieb betrieben werden. -

Seite 135: Leitungsverlegung

Anschluss 5.5 Anschlusshinweise Abschirmungen sind Teil des Schutzerdungskonzepts. • Erden Sie offene bzw. nicht genutzte Adern oder berührbare elektrische Leitungen. Legen Sie die Schirme großflächig auf Erdpotenzial. Legen Sie offene Motorleitungen auf die dafür vorgesehenen Klemmstellen auf. Offene Leitungen führen kapazitive Ladungen und können zu Fehlfunktionen führen. -

Seite 136: Erdungsleiter Anschließen

Anschluss 5.5 Anschlusshinweise Tabelle 5- 2 Anziehdrehmomente Gewinde Ø Anzieh- 0,8 - 1,2 1,8 - 2,5 2,7 - 4 5,5 - 8 9 - 13 14 - 20 27 - 40 drehmoment (Nm) Hinweis Verlegen Sie die Signalleitungen getrennt von den Leistungsleitungen, so dass keine Beeinflussungen z. -

Seite 137: Motor- Und Leitungsschutz

Anschluss 5.5 Anschlusshinweise Motor- und Leitungsschutz ACHTUNG Schäden durch Leitungsüberlastung Wenn die elektrische Anschlussleistung mit mehreren parallel geschalteten Leitungen übertragen wird, kann der Ausfall einer Leitung zur Überlastung der anderen Motorleitungen führen. • Versehen Sie die einzelnen Leitungen jeweils mit einer Überstromschutzeinrichtung. Prüfen Sie nach dem Anschließen Folgendes: •... -

Seite 138: Strombelastbarkeit Für Leistungs- Und Signalleitungen

Anschluss 5.5 Anschlusshinweise Strombelastbarkeit für Leistungs- und Signalleitungen Die Strombelastbarkeit PVC/PUR-isolierter Kupferleitungen ist für die Verlegearten B1, B2, C und E unter Dauerbetriebsbedingungen in der Tabelle in Bezug auf eine Umgebungstemperatur der Luft von 40 °C angegeben. Für andere Umgebungstemperaturen korrigieren Sie die Werte mit den Faktoren aus der Tabelle "Deratingfaktoren". -

Seite 139: Motoranschluss

Anschluss 5.6 Motoranschluss Tabelle 5- 5 Deratingfaktoren für Leistungs- und Signalleitungen Umgebungstemperatur der Luft [°C] Deratingfaktoren aus Tabelle D1 nach EN 60204-1 1,15 1,08 1,00 0,91 0,82 0,71 0,58 Motoranschluss Leistungsanschluss Schließen Sie den Motor gemäß Kapitel "Leistungsanschluss (Seite 138)" in einem Anschlusskasten an den Umrichter an. -

Seite 140: Leistungsanschluss

Anschluss 5.7 Leistungsanschluss Leistungsanschluss ACHTUNG Thermische Beschädigung von Leitungen Wenn Leitungen für den Strombedarf nicht geeignet sind, können die Leitungen thermisch beschädigt werden. • Beachten Sie den Strombedarf des Motors in Ihrer Anwendung! Bemessen Sie die Anschlussleitungen ausreichend entsprechend IEC 60204-1 (siehe Tabelle „Leitungsquerschnitt und Strombelastbarkeit“). - Seite 141 Anschluss 5.7 Leistungsanschluss Anschlusskästen Hinweis Leitungsabgangsrichtung Unsachgemäße Änderung der Leitungsabgangsrichtung führt zu Schäden an den Anschlussleitungen. Eine Änderung der Leitungsabgangsrichtung ist untersagt und führt zum Verlust der Gewährleistungsansprüche. Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

- Seite 142 Anschluss 5.7 Leistungsanschluss Beschreibung Beschreibung Beschreibung Anschlussbolzen 3 x M5 Erdungsschraube M6 Erdungsschrauben 2 x M12 Anschlussbolzen 3 x M10 Erdungsschraube M10 Anschlussbolzen 12 x M16 Erdungsschraube M4 Anschlussbolzen 3 x M12 Erdungsschrauben 4 x M16 Bild 5-5 Klemmenbelegung im Anschlusskasten Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 143: Leistungsleitung Konfektionieren

Anschluss 5.7 Leistungsanschluss Leistungsleitung konfektionieren Längen Sie die Adern der Leistungsleitung entsprechend den Anschlüssen im Anschlusskasten ab. Bild 5-6 Beispiel für angepasste Aderlängen für den Anschluss im Anschlusskasten Tabelle 5- 6 Leitungsquerschnitte (Cu) und Außendurchmesser der Anschlussleitungen in Standardausführung Achs- Option Bemessungsstrom Gewinde für... - Seite 144 Anschluss 5.7 Leistungsanschluss Hinweis Leistungsleitungen MOTION-CONNECT 500 sind bis zu einem Querschnitt von 120 mm² und MOTION-CONNECT 800PLUS bis 50 mm verfügbar. Die aufgeführten Leitungen sind durch UL und / oder CSA zugelassen. Die Zulassungen finden Sie im aktuellen Katalog im Kapitel „Verbindungstechnik MOTION- CONNECT“.

-

Seite 145: Motoren Mit Drive-Cliq-Schnittstelle

Anschluss 5.8 Motoren mit DRIVE-CLiQ-Schnittstelle Motoren mit DRIVE-CLiQ-Schnittstelle Motoren für das Antriebssystem SINAMICS sind mit einem internen Sensor Module ausgestattet, welche die Geber- und Temperaturauswertung sowie ein elektronisches Typenschild beinhaltet. Dieses Sensor Module ist anstelle des Signalsteckers montiert und hat eine 10-polige RJ45plus-Buchse. -

Seite 146: Hinweise Zum Handhaben Des Steckers Rj45

Anschluss 5.9 Hinweise zum Handhaben des Steckers RJ45 Hinweise zum Handhaben des Steckers RJ45 Die DRIVE-CLiQ-Anschlusstechnik mit dem Stecker RJ45 hat folgenden Aufbau: DRIVE-CLiQ-Stecker mit RJ45-Stecker DRIVE-CLiQ-Buchse mit RJ45-Buchse Drehbarer Verriegelungsring Federbleche (2 Stück, gegenüberliegend) Nasen (2 Stück, gegenüberliegend) Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA... -

Seite 147: Einstecken

Anschluss 5.9 Hinweise zum Handhaben des Steckers RJ45 Einstecken Vorgehensweise 1. Prüfen Sie, ob der Verriegelungsring des Steckers in der Position „Verriegelt“ steht. Wenn dies nicht der Fall ist, drehen Sie den Verriegelungsring im Uhrzeigersinn in die Position „Verriegelt“. Hinweis In der Position „Verriegelt“... - Seite 148 Anschluss 5.9 Hinweise zum Handhaben des Steckers RJ45 3. Prüfen Sie, dass beide Federbleche in beide Nasen an der Buchse eingerastet sind und der Stecker nicht herausgezogen werden kann. Beide Federbleche müssen in beide Nasen eingerastet sein. Die korrekte DRIVE-CLiQ-Verbindung ist hergestellt, wenn •...

- Seite 149 Anschluss 5.9 Hinweise zum Handhaben des Steckers RJ45 Abziehen Vorgehensweise 1. Drehen Sie den Verriegelungsring des Steckers gegen den Uhrzeigersinn in die Position „Entriegelt“. Drehen Sie den Verriegelungsring gegen den Uhrzeigersinn. → Beide Federbleche werden von den Nasen weggedrückt. 2. Prüfen Sie, dass beide Federbleche von beiden Nasen abgehoben haben. 3.

-

Seite 150: Motoren Ohne Drive-Cliq-Schnittstelle

Anschluss 5.10 Motoren ohne DRIVE-CLiQ-Schnittstelle 5.10 Motoren ohne DRIVE-CLiQ-Schnittstelle Bei Motoren ohne DRIVE-CLiQ-Schnittstelle schließen Sie den Drehzahlgeber und die Temperatursensoren über einen Signalstecker an. Signalstecker bei Hohlwelle Signalstecker bei Vollwelle und Aufsteckwelle Signalstecker PIN-Belegung Signalstecker PIN-Belegung Signalstecker 17-polig 12-polig Resolver Inkrementalgeber sin/cos 1 V Absolutwertgeber 1 = S2... -

Seite 151: Verdrehen Der Stecker Am Motor

Anschluss 5.11 Verdrehen der Stecker am Motor Motoren ohne DRIVE-CLiQ-Schnittstelle benötigen beim Betrieb am Antriebssystem SINAMICS S120 ein Sensor Module Cabinet (SMC). Verbinden Sie den Motor über die Signalleitung mit dem SMC. Das SMC verbinden Sie mit dem Motor über eine MOTION-CONNECT-Leitung. Bild 5-9 Geberanbindung ohne DRIVE-CLiQ 5.11... -

Seite 152: Anschließen Des Temperatursensors Bei Motoren Ohne Drive-Cliq

Anschluss 5.12 Anschließen des Temperatursensors bei Motoren ohne DRIVE-CLiQ 5.12 Anschließen des Temperatursensors bei Motoren ohne DRIVE- CLiQ Schließen Sie den Temperatursensor zusammen mit dem Drehzahlgebersignal am Signalstecker an. Siehe auch Kapitel "Motoren ohne DRIVE-CLiQ-Schnittstelle (Seite 148)". Bei Motorausführungen ohne Geber nutzen Sie zum Anschluss die Leitungsdurchführung sowie die Klemme im Anschlusskasten. - Seite 153 Anschluss 5.13 Temperatursensoren anschließen Anschluss Bild 5-10 Anschluss für 3-fach PTC Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 154: Anschluss-Schema Für Temperatursensoren

Anschluss 5.13 Temperatursensoren anschließen Anschluss-Schema für Temperatursensoren Bild 5-11 Anschluss-Schema für Temperatursensoren (ohne SMI) Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA... -

Seite 155: Leitungsverlegung In Feuchter Umgebung

Anschluss 5.14 Leitungsverlegung in feuchter Umgebung 5.14 Leitungsverlegung in feuchter Umgebung Hinweis Verlegung der Leitungen in feuchter Umgebung Wird der Motor in feuchter Umgebung aufgestellt, müssen die Leistungs- und Signalleitungen wie im folgenden Bild verlegt werden. Bild 5-12 Prinzipielle Leitungsverlegung in feuchter Umgebung Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA... -

Seite 156: Schirmung, Erdung Und Potenzialausgleich

Ableitströme andere Geräte beschädigen. • Schließen Sie die Schirmung der Leistungsleitung am Schirmanschluss des Power Module Hinweis Wenden Sie die EMV-Aufbaurichtlinie des Umrichterherstellers an. Für Umrichter von Siemens steht diese unter der Dokumentbestellnummer 6FC5297-☐AD30-0☐P☐ zur Verfügung. Komplett-Torquemotoren 1FW3... -

Seite 157: Inbetriebnehmen

Inbetriebnehmen Sicherheitshinweise zum Inbetriebnehmen WARNUNG Gefahr durch elektrischen Schlag bei Restspannungen Wenn an den Anschlüssen von Motoren gefährliche Restspannungen anliegen, können Sie einen elektrischen Schlag erleiden. Aktive Teile des Motors können beim Abschalten der Spannungsversorgung eine Ladung von mehr als 60 μC aufweisen. Zusätzlich kann an freiliegenden Leitungsenden z .B. - Seite 158 Folge sein. • Betreiben Sie den Motor nur mit eingeschalteter funktionsfähiger Kühlwasserversorgung. • Überwachen Sie die zulässigen Wassereinlauftemperaturen. • Falls der Motor ohne Wasserkühlung betrieben werden soll, klären Sie das unbedingt mit Ihrer zuständigen Siemens-Niederlassung. Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 159: Checklisten Für Das Inbetriebnehmen

Inbetriebnehmen 6.2 Checklisten für das Inbetriebnehmen Checklisten für das Inbetriebnehmen Hinweis Erforderliche Prüfungen Die nachfolgende Aufstellung erhebt keinen Anspruch auf Vollständigkeit. Je nach Situation und Anlage können zusätzliche Kontrollen und Prüfungen erforderlich sein. • Überprüfen Sie vor Inbetriebnahme der Anlage, ob die Anlage fachgerecht montiert und angeschlossen ist. - Seite 160 Inbetriebnehmen 6.2 Checklisten für das Inbetriebnehmen Tabelle 6- 2 Checkliste (2) - Kontrollen zur Mechanik Kontrolle Wurden alle Berührungsschutzmaßnahmen für bewegliche und spannungsführende Teile durchgeführt? Wurde der Motor ordnungsgemäß montiert und ausgerichtet? Können Sie den Läufer drehen, ohne dass dieser den Ständer berührt? Entsprechen die Betriebsbedingungen den Angaben auf dem Leistungsschild (Typen- schild)? Sind alle Befestigungsschrauben, Verbindungselemente und elektrischen Anschlüsse...

-

Seite 161: Prüfen Des Isolationswiderstands

Inbetriebnehmen 6.3 Prüfen des Isolationswiderstands Tabelle 6- 5 Checkliste (5) - Kontrolle der Überwachungsgeräte und -einrichtungen Kontrolle Ist durch die Steuerung und Drehzahlüberwachung sichergestellt, dass die maximal zulässigen Drehzahlen eingehalten werden? Siehe Leistungsschild (Typenschild) Sind vorhandene Zusatzeinrichtungen für die Motorenüberwachung ordnungsgemäß angeschlossen und funktionsfähig? Tabelle 6- 6 Checkliste (6) - Kontrollen zu den Wälzlagern... - Seite 162 Inbetriebnehmen 6.3 Prüfen des Isolationswiderstands Grenzwerte Die nachfolgende Tabelle nennt die Messkreisspannung sowie die Grenzwerte für den Mindest-Isolationswiderstand und den kritischen Isolationswiderstand bei einer Motorbemessungsspannung von U < 2 kV: Tabelle 6- 7 Isolationswiderstand der Ständerwicklung bei 25 °C Bemessungsspannung U <...

-

Seite 163: Einschalten

Inbetriebnehmen 6.4 Einschalten Einschalten • Achten Sie vor dem Einschalten des Motors auf die richtige Parametrierung des Frequenzumrichters. • Verwenden Sie ein Inbetriebnahme-Tool z. B. "Drive ES" oder "STARTER". ACHTUNG Unruhiger Lauf oder anormale Geräusche Durch unsachgemäßes Behandeln bei Transport, Lagerung oder Aufbau kann der Motor beschädigt sein. - Seite 164 Inbetriebnehmen 6.4 Einschalten Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 165: Betrieb

• Betreiben Sie den Motor nur mit eingeschalteter funktionsfähiger Kühlwasserversorgung. • Überwachen Sie die zulässigen Wassereinlauftemperaturen. • Falls der Motor ohne Wasserkühlung betrieben werden soll, klären Sie das unbedingt mit Ihrer zuständigen Siemens-Niederlassung. ACHTUNG Schäden durch Kondenswasser Durch starke Schwankungen der Umgebungstemperatur, direkte Sonneneinstrahlung und bei hoher Luftfeuchtigkeit kann sich Kondenswasser in der Maschine sammeln. - Seite 166 Betrieb 7.1 Sicherheitshinweise zum Betrieb WARNUNG Lebensgefahr durch geöffnete oder entfernte Abdeckungen Rotierende oder Spannung führende Teile sind Gefahrenquellen. Abdeckungen haben z. B. folgende Funktionen: • Schutz vor dem Berühren unter Spannung stehender Teile • Schutz vor rotierenden Teilen • Sicherstellen der Schutzart des Motors •...

-

Seite 167: Betriebspausen

Betrieb 7.2 Betriebspausen Betriebspausen Maßnahmen bei stillstehenden betriebsbereiten Motoren • Nehmen Sie bei längeren Betriebspausen den Motor regelmäßig, mindestens einmal im Monat, in Betrieb. ACHTUNG Schäden durch unsachgemäße Lagerung Durch unsachgemäße Lagerung können Schäden am Motor auftreten. • Führen Sie bei längeren Betriebspausen geeignete Korrosionsschutz-, Konservierungs- und Trocknungsmaßnahmen durch. -

Seite 168: Ein- Und Ausschalten

Betrieb 7.3 Ein- und Ausschalten Ein- und Ausschalten Hinweis NOT-AUS Zum Vermeiden von Unfällen informieren Sie sich vor dem Einschalten über die NOT-AUS- Funktion. Der Motor wird über den Frequenzumrichter ein- und ausgeschaltet. • Lesen Sie dazu das Kapitel in der Betriebsanleitung des Umrichters. Einschalten Voraussetzung •... -

Seite 169: Störungen

Betrieb 7.4 Störungen Störungen Bei Veränderungen gegenüber dem normalen Betrieb oder Störungen gehen Sie zuerst anhand der nachfolgenden Auflistung vor. Beachten Sie dazu auch die entsprechenden Kapitel in der Dokumentation der Komponenten des gesamten Antriebssystems. WARNUNG Lebensgefahr durch nicht funktionsfähige Schutzeinrichtungen Wenn Schutzeinrichtungen nicht funktionsfähig sind, kann dies Tod, schwere Körperverletzung und Sachschäden zur Folge haben. - Seite 170 Sie Rücksprache mit dem Hersteller. Liegt der Fehler nach Durchführung der oben genannten Maßnahmen immer noch vor, wenden Sie sich an den Hersteller oder das Siemens Service Center. Die Kontaktdaten finden Sie unter „Technical Support“ im Kapitel „Einleitung“. Komplett-Torquemotoren 1FW3...

-

Seite 171: Instandhalten

Instandhalten Sicherheitshinweise zum Instandhalten WARNUNG Verletzungsgefahr durch ungewollte Drehbewegungen Wenn Sie bei eingeschalteter Maschine im Drehbereich des Motors arbeiten und der Motor sich ungewollt dreht, besteht die Gefahr von Tod, Körperverletzung und/oder Sachschaden. • Schalten Sie vor dem Arbeiten im Drehbereich immer die Maschine ab. Stellen Sie sicher, dass die Maschine sicher spannungsfrei ist. -

Seite 172: Reparieren

Bei Unklarheiten zu Wartungsarbeiten halten Sie unter Angabe von Maschinentyp und Seriennummer Rücksprache mit dem Hersteller, oder lassen Sie die Wartungsarbeiten von einem Siemens Service Center durchführen. Lassen Sie Motorreparaturen durch ein Siemens Service Center durchführen. Die Kontaktdaten finden Sie unter „Technical Support“ im Kapitel „Einleitung“. Service und Support (https://wse02.siemens.com/content/P0002282/SitePages/Homepage.aspx). -

Seite 173: Inspektion Und Wartung

Instandhalten 8.3 Inspektion und Wartung Inspektion und Wartung 8.3.1 Wartungsintervalle Allgemeines Führen Sie regelmäßig Wartungen, Inspektionen und Revisionen durch, um Störungen frühzeitig zu erkennen und zu beseitigen, bevor diese zu Folgeschäden führen können. WARNUNG Störungen oder außergewöhnliche Bedingungen Störungen oder außergewöhnliche Bedingungen beim Betrieb des Motors können Tod, schwere Körperverletzung oder Sachschäden zur Folge haben. -

Seite 174: Lagerwechselfrist

Um mögliche Stillstandzeiten zu minimieren und Reparaturen schnell, kostengünstig und mit einem hohen Qualitätsstandard weltweit durchführen zu können, werden sukzessiv weitere regionale Motor-Reparaturzentren autorisiert. Kontaktdaten für das Siemens Service Center finden Sie unter „Technical Support“ im Kapitel „Einleitung“. 8.3.2 Lagerwechselfrist Lagerlebensdauer und Nachschmierintervall Die Lager der Komplett-Torquemotoren sind lebensdauergeschmiert und für eine tiefste... - Seite 175 Instandhalten 8.3 Inspektion und Wartung Nachschmiereinrichtung (optional bei 1FW315x und 1FW320x, Standard für 1FW328x) Wenn der 1FW3 mit einer Nachschmiermöglichkeit (Kegelschmiernippel) für die Lager auf AS und BS ausgerüstet ist, erhöht sich die Lagerwechselfrist gemäß Tabelle „Lager mit Nachschmiereinrichtung“. Halten Sie dafür die Nachschmierintervalle ein und gewährleisten Sie eine Umgebungstemperatur von maximal 40 °C.

-

Seite 176: Nachschmierung

Instandhalten 8.3 Inspektion und Wartung Hinweis Angabe Fettmenge Bei Motoren mit der Option +K40 "Nachschmiereinrichtung" ist die benötigte Fettmenge auf dem Lagerdatenschild angegeben. Hinweis Vertikale Einbaulage Bei vertikaler Einbaulage reduzieren sich die Nachschmierintervalle und damit die Lagerwechselfrist auf 50 %. WARNUNG Lebensgefahr durch Einziehen und Quetschen von Körperteilen Laufende Motoren können Körperteile einziehen, quetschen oder anderweitig verletzen. -

Seite 177: Sonderausführungen

Zeitanteile. Sonderausführungen Ungünstige Einflussfaktoren wie Einbaueinflüsse, Drehzahlen, besondere Betriebsarten oder hohe mechanische Belastungen erfordern gegebenenfalls besondere Maßnahmen. Wenden Sie sich mit Angabe der Randbedingungen an Ihre zuständige Siemens- Niederlassung. 8.3.3 Kühlwasser kontrollieren • Kontrollieren Sie den Füllstand und die Verfärbung bzw. Eintrübung des Kühlwassers mindestens einmal jährlich. -

Seite 178: Gebertausch Bei Motoren Mit Drive Cliq

8.4 Gebertausch 8.4.1 Gebertausch bei Motoren mit DRIVE CLiQ Tausch eines programmierten Gebers Einen neuen programmierten Geber können Sie über das Siemens Service Center unter Angabe von Artikelnummer und Seriennummer beziehen. WARNUNG Lebensgefahr durch unkontrollierte Bewegungen aufgrund falscher Motordaten Beim Antriebssystem SINAMICS S120 bis Version 4.2 muss bei einem Gebertausch sichergestellt sein, dass der neue Geber die zum Motor passenden Motordaten enthält. - Seite 179 Bei einer Neuinbetriebnahme oder einem anderen Einsatz des Motors sind die Motordaten sonst nicht mehr verfügbar. Programmieren Sie den Geber mithilfe des Servicehandbuchs „Gebertausch beim 1FK7 G2 und 1FT7“ (https://support.industry.siemens.com/cs/document/99457853/encoder- replacement-in-1fk7-g2-and-1ft7?dti=0&dl=en&pnid=13308&lc=de-WW). Bei Fragen wenden Sie sich an Ihre zuständige Siemens-Niederlassung. Komplett-Torquemotoren 1FW3 Betriebsanleitung, 08/2020, A5E46027719A AA...

-

Seite 180: Mechanischer Gebertausch

Instandhalten 8.4 Gebertausch 8.4.2 Mechanischer Gebertausch Vorgehensweise Hinweis Tauschen Sie mehrere Geber immer einzeln und nacheinander. So vermeiden Sie Verwechslungen und falsche Beschreibungen. 1 Demontieren 1. Motor freischalten 2. Ziehen Sie die Geberleitung ab. Gebermodul Vier Befestigungsschrauben Kupplungselement 3. Lösen Sie die vier Befestigungsschrauben des Gebers. 4. - Seite 181 Instandhalten 8.4 Gebertausch Hinweis Kupplungselement tauschen Bei einem Gebertausch müssen Sie immer das neue mitgelieferte Kupplungselement einbauen. 2 Montieren 1. Stecken Sie das Kupplungselement auf die Kupplungsnabe der Motorwelle. 2. Richten Sie die Kupplungsnabe am Geber zum Kupplungselement im Motor aus. Der Geber mit Kupplungsnabe lässt sich nur in einer bestimmten Position aufstecken.

- Seite 182 Instandhalten 8.4 Gebertausch 5. Befestigen Sie den Geber mit den vier beiliegenden Befestigungsschrauben (Anziehdrehmoment: 2 Nm bis 3 Nm). WARNUNG Lebensgefahr durch unsachgemäße Montage und nicht funktionsfähige Sicherheitseinrichtungen Eine nicht ordnungsgemäß abgeschlossene Montage des Gebers oder anderer Teile und nicht funktionsfähige Sicherheitseinrichtungen können zum Tod oder zu Körperverletzungen führen.

-

Seite 183: Außerbetriebnehmen Und Entsorgen

Implantaten gefährdet. • Halten Sie als betroffene Person mindestens 300 mm Abstand von einem geöffneten Motor ein. • Lassen Sie den Ausbau des Läufers nur durch das Siemens Service Center durchführen. ACHTUNG Datenverlust durch starke Magnetfelder Wenn Sie sich im Nahbereich des Läufers befinden, können Ihre mitgeführten magnetischen... - Seite 184 Außerbetriebnehmen und Entsorgen 9.1 Sicherheitshinweise WARNUNG Verletzungen durch schwebende Lasten Bei der Demontage und dem Transport kann der Motor durch Bewegungen Verletzungen verursachen. • Verwenden Sie nur für die Last des Motors ausgelegte, intakte Hubgeräte und Lastaufnahmemittel. • Achten Sie auf drohende Bewegungen beim Lösen des Motors. •...

-

Seite 185: Außerbetriebnehmen

Außerbetriebnehmen und Entsorgen 9.2 Außerbetriebnehmen Außerbetriebnehmen Demontieren des Motors Der Motor muss von qualifiziertem Personal mit angemessenem Fachwissen ausgebaut werden. Nehmen Sie Kontakt mit einem Entsorgungsfachbetrieb in Ihrer Nähe auf. Vorgehensweise 1. Entfernen Sie alle elektrischen Anschlüsse. 2. Entfernen Sie alle Flüssigkeiten, z. B. Öl und Wasser. 3. - Seite 186 Außerbetriebnehmen und Entsorgen 9.3 Entsorgen Komponenten • Vollständige Entmagnetisierung der Komponenten, die Permanentmagnete enthalten • Bauteile zur Verwertung trennen nach: – Elektronikschrott (z. B. Geberelektronik, Sensor Modules) – Elektroschrott (z. B. Motorwicklungen, Leitungen) – Eisenschrott (z. B. Blechpakete) – Aluminium –...

-

Seite 187: Anhang

Anhang Beschreibung der Begriffe Bemessungsdrehmoment M Thermisch zulässiges Dauerdrehmoment im S1-Betrieb bei Bemessungsdrehzahl des Motors. Bemessungsdrehzahl n Durch die Bemessungsdrehzahl wird im Drehmoment-Drehzahl-Diagramm der für den Motor charakteristische Drehzahlbereich festgelegt. Bemessungsstrom I Effektiver Motorstrangstrom, um das jeweilige Bemessungsdrehmoment zu erzeugen. Angabe des Effektivwertes eines sinusförmigen Stroms. - Seite 188 Anhang A.1 Beschreibung der Begriffe Drehmomentkonstante k (Wert bei 100 K mittlerer Wicklungsübertemperatur) Quotient aus Stillstandsdrehmoment und Stillstandsstrom. Berechnung: 0, 100 K 0, 100 K Hinweis Für die Projektierung der notwendigen Bemessungs- und Beschleunigungsströme gilt diese Konstante nicht (Motorverluste!). Ebenso müssen die statische Belastung und die Reibungsdrehmomente in die Rechnung aufgenommen werden.

- Seite 189 Anhang A.1 Beschreibung der Begriffe Mechanische Zeitkonstante T mech Die mechanische Zeitkonstante ist durch die Tangente an eine theoretische Hochlauffunktion im Ursprung gegeben. = 3 ∙ R ∙ J mech Trägheitsmoment des Servomotors [kgm Widerstand einer Phase der Ständerwicklung [Ohm] Drehmomentkonstante [Nm/A] Nicht-Antriebsseite Polzahl 2p...

-

Seite 190: Dokument-Identifikationsnummer Projektierungshandbuch

Anhang A.2 Dokument-Identifikationsnummer Projektierungshandbuch Trägheitsmoment J Massenträgheitsmoment der rotierenden Teile des Motors. Wellentorsionssteifigkeit c Angegeben ist die Wellentorsionssteifigkeit von Mitte Rotorblech-Paket bis Mitte Wellenende. Wicklungswiderstand R bei 20 °C Wicklungstemperatur Angegeben ist der Strangwiderstand einer Phase bei einer Wicklungstemperatur von 20 °C. Die Wicklung ist in Sternschaltung ausgeführt. -

Seite 191: Index

Index Abtriebselemente, 126 KTY, 34 Anbaueigenfrequenzen, 119 Ankerkurzschlussbremsung, 56 Anschluss, 128 Anschlusskasten, 138 Lackierung, 76 Anwendungsbereich, 26 Lagerausführung, 60 Ausschalten, 166 Lagerung, 81 Austauschen der DRIVE-CLiQ-Schnittstelle, 38 Leistungsanschluss, 138 Axialkraftdiagramme, 60 Leistungsschild, 32 Lieferumfang, 78 Bauformen, 86 Bestimmungsgemäßer Gebrauch, 25 Montieren, 83 Bremswiderstände, 56 Motor... -

Seite 192: Zertifikate

Index Elektrischer Anschluss, 130 Inbetriebnehmen, 130, 155, 169 Instandhalten, 169 Siemens Service Center, 5 Störungen, 167 Technical Support, 5 Technische Merkmale, 29 Thermischer Motorschutz, 34 PTC-Kaltleiter, 36 Transport, 79 Wasserkühlung, 48 Anschluss, 49 Technische Daten, 50 Wellenausführungen, 58 Wuchtprozess, 74...