Inhaltszusammenfassung für HORSCH Transformer 6 VF: Transformer 12 VF

- Seite 1 BETRIEBSANLEITUNG Transformer 6/12 VF ORIGINALBETRIEBSANLEITUNG VOR INBETRIEBNAHME SORGFÄLTIG LESEN! BETRIEBSANLEITUNG AUFBEWAHREN! 60014761 • 1 • 03/2020 • de...

-

Seite 2: Inhaltsverzeichnis

Inhaltsverzeichnis Inhaltsverzeichnis 1 Einführung ............................Vorwort ..............................Hinweise zur Darstellung .......................... 1.2.1 Warnhinweise..........................1.2.2 Instruktionen ..........................Service ..............................Sachmängelbearbeitung ........................... Folgeschäden ............................2 Sicherheit und Verantwortung......................Bestimmungsgemäße Verwendung ......................Ersatzteile..............................Betriebsanleitung ............................. 10 Personalqualifikation ..........................10 2.4.1 Bedienergruppen ......................... 10 Kinder in Gefahr ............................ - Seite 3 Inhaltsverzeichnis 5 Aufbau ..............................31 Übersicht..............................31 Hydraulik..............................32 5.2.1 Markierung der Hydraulik-Schlauchleitungen ................32 5.2.2 Transformer 6 VF Klappen......................34 5.2.3 Transformer 6/12 VF Lenkung ...................... 35 5.2.4 Transformer 12 VF ........................36 Alu-Clips..............................37 Beleuchtung ............................. 38 Instruktionsaufkleber..........................39 6 Bedienung.............................

- Seite 4 Inhaltsverzeichnis 15.2 Installation bei Schleppern ohne ISOBUS-Ausstattung................65 15.2.1 Montage der Grundausstattung ....................66 16 Quelle Arbeitsstellung........................... 67 17 Menü ..............................68 18 Hauptarbeitsmaske ..........................70 19 Softkeys und Buttons..........................71 19.1 Schattierte Softkeys..........................71 20 Konfiguration Softkeys/Statusleiste ...................... 73 20.1 Statusleiste ...............................

-

Seite 5: Eg-Konformitätserklärung

EG-Konformitätserklärung Die HORSCH MASCHINEN GmbH, Sitzenhof 1, D-92421 Schwandorf erklärt hiermit in alleiniger Verantwortung als Hersteller, dass das nachfolgend genannte Produkt: Werkzeugträger Typ: Transformer 6 VF, Transformer 12 VF den einschlägigen grundlegenden Sicherheits- und Gesundheitsanforderungen der Richtlinie 2006/42/EG entspricht. Schwandorf, 02.03.2020 Klaus Winkler Dokumentationsbevollmächtigter... -

Seite 6: Einführung

Rahmen der bestimmungsgemäßen Einsatzmöglichkeiten. Die Sicherheitshinweise beachten! Für Schäden und Betriebsstörungen, die sich aus der Nichtbeachtung der Betriebsan- leitung ergeben, übernimmt HORSCH keine Haftung. Alle Personen, die mit Aufgaben an oder mit der Maschine beauftragt sind, müssen die Betriebsanleitung lesen und anwenden. -

Seite 7: Instruktionen

2. Die Reihenfolge der Anweisungen einhalten. Die Bezeichnungen rechts, links, vorn und hinten gelten in Fahrtrichtung gesehen. 1.3 Service Für die Firma HORSCH steht die Zufriedenheit der Kunden mit der Maschine und dem Unternehmen im Vordergrund. Bei Problemen stehen die Kundendienstmitarbeiter unserer Vertriebspartner und die Kundendienstmitarbeiter der Firma HORSCH zur Unterstützung der Kunden bereit. -

Seite 8: Folgeschäden

1 | Einführung 1.5 Folgeschäden Die Maschine wurde von HORSCH mit Sorgfalt hergestellt. Trotzdem können auch bei bestimmungsgemäßer Verwendung Störungen wie Ab- weichungen bei der Ausbringmenge bis hin zum Totalausfall verursacht werden. Ursachen hierfür können sein: • Beschädigung durch äußere Einwirkung. -

Seite 9: Sicherheit Und Verantwortung

Nutzflächen bestimmt. Hierbei kann der Rahmen der Maschine entsprechend der Anforderungen der Reihenkultur seitlich verschoben werden. Es dürfen nur Arbeitswerkzeuge verwendet werden, die von HORSCH frei- gegeben sind. Zur bestimmungsgemäßen Verwendung gehören auch die Kenntnisnahme und das... -

Seite 10: Betriebsanleitung

• Wartung • Störungssuche und -behebung 2.4.1.2 Von HORSCH ausgebildete Bediener Darüber hinaus müssen Personen für bestimmte Tätigkeiten durch Schulungsmaß- nahmen oder Außendienstmitarbeiter von HORSCH ausgebildet worden sein. Dies betrifft folgende Tätigkeiten: • Verladen und Transport • Inbetriebnahme • Störungssuche und –behebung •... -

Seite 11: Kinder In Gefahr

Sicherheit und Verantwortung | 2 Bestimmte Arbeiten zur Wartung und Instandhaltung dürfen nur von einer Fach- werkstatt durchgeführt werden. Diese Arbeiten sind mit dem Zusatz Werkstattarbeit gekennzeichnet. 2.5 Kinder in Gefahr Kinder können Gefahren nicht einschätzen und verhalten sich unberechenbar. Da- durch sind Kinder besonders gefährdet. -

Seite 12: Sicherheit Im Betrieb

Dadurch können Unfälle verursacht und Personen schwer verletzt oder getötet werden. 1. Die Maschine darf erst nach Einweisung durch Mitarbeiter der Vertriebspart- ner, Werksvertreter oder Mitarbeiter der Firma HORSCH in Betrieb genommen werden. 2. Die Empfangsbestätigung per E-Mail an die Firma HORSCH senden. -

Seite 13: An- Und Abkuppeln

Sicherheit und Verantwortung | 2 • Hydraulik • Bremsen (sofern vorhanden) • Verbindungseinrichtungen • Schutzvorrichtungen • Beleuchtungen Bei Zweifeln am sicherheitsgerechten Zustand der Maschine, beispielsweise bei aus- laufenden Betriebsstoffen, sichtbaren Schäden oder unerwartet verändertem Fahr- verhalten: 1. Die Maschine sofort abschalten und sichern. 2. -

Seite 14: Freileitungen

2 | Sicherheit und Verantwortung 5. Um Fehlbedienungen auszuschließen, Steckdosen und Stecker der hydrauli- schen Verbindungen kennzeichnen. 6. Bei Verletzungen sofort einen Arzt aufsuchen. 7. Steuergeräte am Schlepper bei Nichtgebrauch sichern oder verriegeln! 8. Hydraulikschläuche spätestens nach sechs Jahren tauschen, siehe Wartungs- übersicht. -

Seite 15: Feldeinsatz

1. Es dürfen ausschließlich Zugvorrichtungen angebaut werden, die den techni- schen Anforderungen gemäß dieser Betriebsanleitung genügen. Für Schäden, die aufgrund des Anbaus unpassender Zugvorrichtungen sowie dem nicht fachgerechten Anbau resultieren, übernimmt die Firma HORSCH keine Haf- tung. 2. Bei Maschinen mit gültiger Betriebserlaubnis dürfen nur Zugvorrichtungen an- gebaut werden, die von der Betriebserlaubnis abgedeckt sind. -

Seite 16: Umweltschutz

Behälter füllen und gemäß den behördlichen Vorschriften entsorgen. 2.8.11 Nachrüstungen und Umbauten Bauliche Veränderungen, die nicht von der Firma HORSCH freigegeben sind, können die Funktionsfähigkeit und Betriebssicherheit der Maschine beeinträchtigen und füh- ren zum Erlöschen der Gewährleistungsansprüche. -

Seite 17: Pflege Und Wartung

Der Lack ist erst nach ca. 3 Monaten ausgehärtet und könnte vorher beschädigt werden. HINWEIS Alle übrigen Instandhaltungs- und Reparaturarbeiten, die nicht in dieser Betriebsan- leitung beschrieben sind, nur von einer autorisierten Fachwerkstatt oder einem von HORSCH dafür ausgebildeten Bediener vornehmen lassen. 60014761 • 1 • 03/2020 • de... -

Seite 18: Gefahrenbereich

2 | Sicherheit und Verantwortung 2.9 Gefahrenbereich Die schraffierte Fläche kennzeichnet den Gefahrenbereich der Maschine: Im Gefahrenbereich der Maschine bestehen folgende Gefährdungen: • Durch unbeabsichtigtes Betätigen der Hydraulik können gefährliche Maschinen- bewegungen ausgelöst werden. • Bei eingeschaltetem Antrieb können Maschinenteile drehen oder schwenken. •... -

Seite 19: Sicherheitsaufkleber

Sicherheit und Verantwortung | 2 2.10 Sicherheitsaufkleber Sicherheitsaufkleber an der Maschine warnen vor Gefährdungen an Gefahrenstellen und sind wichtiger Bestandteil der Sicherheitsausrüstung der Maschine. Fehlende Si- cherheitsaufkleber erhöhen das Risiko von schweren und tödlichen Verletzungen für Personen. 1. Verschmutzte Sicherheitsaufkleber reinigen. 2. - Seite 20 2 | Sicherheit und Verantwortung Nicht im Schwenkbereich klappbarer Maschinenteile auf- halten! 00380135 Beim Anhängen der Maschine und beim Betätigen der Hy- draulik dürfen sich keine Personen zwischen den Maschi- nen aufhalten! 00380145 Vor Wartungs- und Reparaturarbeiten Motor abstellen und Schlüssel abziehen.

-

Seite 21: Position Der Sicherheitsaufkleber

Sicherheit und Verantwortung | 2 2.10.1 Position der Sicherheitsaufkleber Die Position der Sicherheitsaufkleber ist ausstattungsabhängig. Sicherheitsaufkleber mit dem Zusatz 2x befinden sich jeweils auf beiden Seiten der Maschine. 60014761 • 1 • 03/2020 • de... -

Seite 22: Inbetriebnahme

3 Inbetriebnahme HINWEIS Diese Arbeiten dürfen nur Personen ausführen, die von der Firma HORSCH dazu ausgebildet wurden. WARNUNG Bei der Inbetriebnahme besteht erhöhte Unfallgefahr. Ø Die Hinweise im Sicherheitskapitel beachten und sich mit der Maschine ver- traut machen! 3.1 Anlieferung Die Maschine mit Anbaugeräten wird in der Regel vollständig montiert auf einem... -

Seite 23: Installation

Inbetriebnahme | 3 3.3 Installation Die Einweisung des Bedieners und die Erstinstallation der Maschine werden von un- seren Kundendienstmitarbeitern oder Vertriebspartnern durchgeführt. Jede vorhergehende Benutzung der Maschine ist untersagt! Erst durch die Einweisung der Kundendienstmitarbeiter oder Vertriebspartner und das Lesen der Betriebsanleitung kann die Maschine zur Bedienung freigegeben wer- den. -

Seite 24: Technische Daten

4 Technische Daten Maschinentyp Transformer 6 VF Arbeitsbreite (m) 6,00 Transportbreite (m) 2,99 Transporthöhe (m) 3,10 Länge (m) 2,40 Gewicht (kg)* 2.000 Reihenabstand (cm) 25 / 30 / 45 / 50 / 70 / 75 Reifengröße Stützräder 23/10,50-12 Rahmenhöhe im Feld (mm) * Gewichte der Maschinen mit 75 cm Reihenabstand Maschinentyp Transformer 12 VF... -

Seite 25: Transformer 6 Vf

Technische Daten | 4 4.1 Transformer 6 VF 4.2 Transformer 12 VF 60014761 • 1 • 03/2020 • de... -

Seite 26: Anforderungen An Den Schlepper

4 | Technische Daten 4.3 Anforderungen an den Schlepper WARNUNG Unfallgefahr durch Überlastung des Schleppers. Ø Die zulässigen Werte des Schleppers für Achslasten, Gesamtgewicht, Reifen- tragfähigkeit und Luftdruck einhalten. Ø Die Eignung des Schleppers vor Inbetriebnahme prüfen. Um die Maschine bestimmungsgemäß verwenden zu können, muss der Schlepper folgende Anforderungen erfüllen: 4.3.1 Geräteanbau Transformer... -

Seite 27: Hydraulik

Technische Daten | 4 4.3.4 Hydraulik maximaler Systemdruck 210 bar Ölsorte mineralisches Hydrauliköl Anzahl doppeltwirkender Steuergeräte druckloser Rücklauf (max. 5 bar) 60014761 • 1 • 03/2020 • de... -

Seite 28: Ballastierung Berechnen

4 | Technische Daten 4.3.5 Ballastierung berechnen Das Anbauen bzw. Anhängen von Geräten darf nicht zu einer Überschreitung des zulässigen Gesamtgewichts, der zulässigen Achslasten und der Reifentragfähigkeiten des Traktors führen. Die Vorderachse des Traktors muss immer mit mindestens 20 % des Leergewichts des Traktors belastet sein. - Seite 29 Technische Daten | 4 Alle Maßangaben in m. • * Der Schwerpunkt der Maschinen kann aufgrund von Zusatzausstattungen nicht exakt angegeben werden. Zur Berechnung die halbe Maschinenlänge ein- tragen. 3. Das Ergebnis in die Tabelle eintragen. 4. Das Ergebnis in die Tabelle eintragen. 5.

- Seite 30 4 | Technische Daten Die berechneten Werte dürfen nicht größer als die zulässigen Werte sein. Tatsächlicher Zulässiger Wert Doppelte zulässi- Wert laut Be- laut Betriebsanlei- ge Reifentragfä- rechnung tung higkeit Mindestballastierung = kg V min Front (bei Heckanbaugerät) Mindestballastierung = kg H min Heck (bei Frontanbaugerät)

-

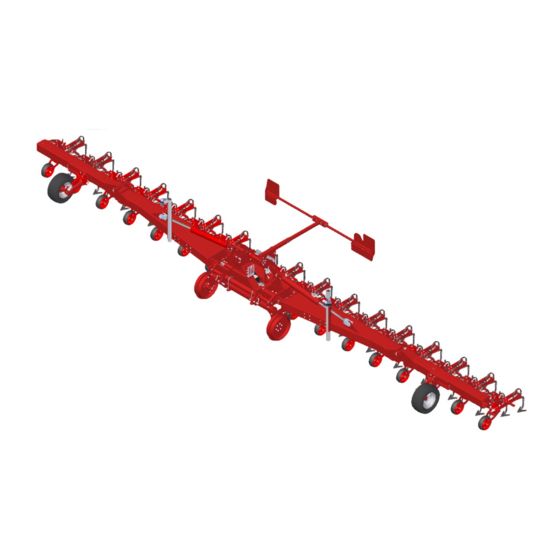

Seite 31: Aufbau

5 Aufbau 5.1 Übersicht Transformer 6 VF Transformer 12 VF Geräteanbau Dreipunkt Führungsräder Hydraulikzylinder Klappen 90° Beleuchtung Parallelogramme Stützfüße Halterung Kamerasystem (Option) Hydraulikzylinder Klappen 180° Stützräder 60014761 • 1 • 03/2020 • de... -

Seite 32: Hydraulik

5 | Aufbau 5.2 Hydraulik WARNUNG Gefahr schwerer Unfälle und Verletzungen durch ungewollte Hy- draulikbewegungen! Ø Die Steuergeräte am Schlepper sichern oder verriegeln. Ø Personen aus dem Schwenkbereich von klappbaren Maschinenteilen verwei- sen. Ø Vor dem Wiedereinschalten des Schleppers alle Steuergeräte in Sperrstellung schalten. - Seite 33 Aufbau | 5 Klappung 180° nicht bei Transformer 6 VF. Klappen Lenkung Werkzeuge 1 HINWEIS Über die mit + gekennzeichneten Schlauchleitungen werden folgende hydraulische Bewegungen übertragen: Heben Einklappen Einziehen von Arbeitswerkzeugen Vorlauf Gebläse 60014761 • 1 • 03/2020 • de...

-

Seite 34: Transformer 6 Vf Klappen

5 | Aufbau 5.2.2 Transformer 6 VF Klappen A Hydraulikanschlüsse Klappen 1 Hydraulikzylinder Klappen DZ 70-40-550 60014761 • 1 • 03/2020 • de... -

Seite 35: Transformer 6/12 Vf Lenkung

Aufbau | 5 5.2.3 Transformer 6/12 VF Lenkung P1 T1 Hydraulikanschluss Lenkung Hydraulikblock Lenkung Hydraulikzylinder Lenkung DZ 80-40-450 60014761 • 1 • 03/2020 • de... -

Seite 36: Transformer 12 Vf

5 | Aufbau 5.2.4 Transformer 12 VF Pil. Pil. 00110616 00110616 Hydaulikanschluss Anwinkeln Hydraulikanschluss Klappen 180°/Stützräder Hydraulikanschluss Klappen 90° Absperrhahn Klappen 180°/Stützräder Sperrventil Hydraulikzylinder Stützräder DZ 60-30-120 60014761 • 1 • 03/2020 • de... -

Seite 37: Alu-Clips

Aufbau | 5 Sperrventil Senkbremsventil Absperrhahn Klappzylinder – Feld/Straße 10 Hydraulikzylinder Klappen 90° DZ 100-50 -60/670 11 Doppel-Lasthalteventil 12 Manometer 13 Druckspeicher 0,75l 70 bar 14 Hydraulikzylinder Klappen 180° DZ 80-40-550 5.3 Alu-Clips Die Alu-Clips werden je nach Betriebszuständen auf die Kolbenstangen von Hydrau- likzylindern aufgesteckt. -

Seite 38: Beleuchtung

5 | Aufbau VORSICHT Gefahr von Schäden am Packerrahmen. Ø Je nach Ausführung fest montierte Clips bzw. Tiefenbegrenzungen nicht ent- fernen! HINWEIS Ø Das Übersetzungsverhältnis an der Maschine beachten. 5.4 Beleuchtung Stecker 7-polig Rücklicht rechts Lampe Blinker Lampe Rücklicht Lampe Bremslicht Rücklicht links Lampe Bremslicht Lampe Rücklicht... -

Seite 39: Instruktionsaufkleber

Aufbau | 5 Bremslicht 58 L schwarz Rücklicht links WARNUNG Verkehrsunfälle durch defekte Beleuchtung. Ø Auf Sauberkeit und festen Sitz der Steckverbindung achten. Ø Die Beleuchtung vor Fahrantritt überprüfen. Ø Die Warntafeln und Beleuchtungseinrichtungen auf Sauberkeit überprüfen. 5.5 Instruktionsaufkleber 1. Verschmutzte Aufkleber reinigen. 2. -

Seite 40: Bedienung

6 Bedienung WARNUNG Bei allen Arbeiten an der Maschine die zugehörigen Sicherheitshinweise im Kapitel Sicherheit und Einführung sowie die Unfallverhütungsvorschriften beachten! 6.1 Inbetriebnahme/Schlepperwechsel Bei der Erstinbetriebnahme und bei Schlepperwechsel muss die Maschine an den Schlepper angepasst werden. WARNUNG Herabfallende oder herabsinkende Maschinenteile können schwere Quetschungen etc. -

Seite 41: Anhängen

Bedienung | 6 6.2.1 Anhängen Die Maschine muss vor allen Maschinenbewegungen vorschriftsgemäß an einen Schlepper angehängt werden. HINWEIS Ø Das zulässige Gesamtgewicht des Schleppers, die maximale Hubkraft, die zu- lässigen Achslasten sowie die Gewichtsverteilung beachten. Ø Die Streben an den Unterlenkern so einstellen, dass die Unterlenker parallel zum ebenen Boden ausgerichtet sind. - Seite 42 6 | Bedienung GEFAHR Gefahr von schweren Unfällen beim Umstecken der Stützfüße. Ø Den Schlepper stillsetzen und gegen Wiedereinschalten sichern. Ø Sich niemals ohne geeignete Abstützung unter die Maschine begeben. Ø Beim Umstecken nicht in Bohrungen greifen. Ø Sich niemals im Bereich unter dem Stützfuß aufhalten. Der Stützfuß kann her- unterfallen und Personen können schwer verletzt oder getötet werden.

-

Seite 43: Transportstellung

Bedienung | 6 6.2.2 Transportstellung WARNUNG Gefahr von Verkehrsunfällen durch Verlieren der Maschine oder Ma- schinenteilen. Vor Fahrtantritt: Ø Die gesamte Maschine von aufgeworfener Erde reinigen. Ø Die Beleuchtung auf Funktion prüfen. Ø Die Steuergeräte bei Transportfahrten je nach Ausführung mechanisch oder elektrisch verriegeln. - Seite 44 6 | Bedienung HINWEIS Vor dem Abstellen über einen längeren Zeitraum die Maschine reinigen und ent- sprechend vorbereiten, siehe Kapitel Pflege und Wartung Die Maschine kann ein- oder ausgeklappt abgestellt werden. 1. Die Stützfüße von der Transportposition in die Parkposition bringen. Dazu den Splint lösen und den Bolzen entnehmen.

-

Seite 45: Klappen

Bedienung | 6 4. Hydraulische und elektrische Verbindungen trennen. 5. Die Maschine vom Schlepper abkuppeln. 6.3 Klappen WARNUNG Herabfallende oder herabsinkende Maschinenteile können schwere Quetschungen etc. Verursachen! Ø Personen dürfen sich nicht unter angehobenen Maschinenteilen aufhalten! Ø Personen aus dem Gefahrenbereich der Maschine verweisen. Sich vor dem Klappen vergewissern, dass sich keine Person im Gefahrenbereich aufhält. - Seite 46 6 | Bedienung 4. Vor dem Straßentransport die Unterlenker gegen seitliches Pendeln verriegeln und deren Höhe so einstellen, dass die maximal zulässige Transporthöhe nicht überschritten wird. Dazu den Abschnitt Transportstellung beachten. 60014761 • 1 • 03/2020 • de...

-

Seite 47: Baugruppen

7 Baugruppen 7.1 Parallelogramm Die Parallelogramme mit den Arbeitswerkzeugen sind mit Klemmplatten über die ge- samte Maschinenbreite am Rahmen angebracht. Über die Tiefenführungsräder an den Parallelogrammen wird die Arbeitstiefe einge- stellt. Parallelogramm Klemmplatte Tiefenführungsrad Zinken Hebel zur Tiefenverstellung 7.2 Arbeitstiefe VORSICHT Quetschgefahr im Verstellbereich des Hebels. - Seite 48 7 | Baugruppen Tiefeneinstellung am Parallelogramm Federbelasteter Bolzen Skala zur Einstellung der Arbeitstiefe HINWEIS Ø Die Einstellung der Arbeitstiefe im Feld vornehmen und prüfen. Ø Die Einstellungen bei Bedarf korrigieren. 60014761 • 1 • 03/2020 • de...

-

Seite 49: Feldeinsatz

8 Feldeinsatz 8.1 Strichabstand Die Maschine ist mit fünf Zinken an jedem Parallelogramm ausgestattet. In dieser Konfiguration beträgt der Reihenabstand 750 mm. Durch Entfernen der Zinken am vorderen Balken kann der Reihenabstand verkleinert werden. Er beträgt dann 500 mm. 1. Zum Entfernen der Zinken die Schraube M 12 x 65 lösen und den Zinken ent- nehmen. -

Seite 50: Stützräder

8 | Feldeinsatz 8.2 Stützräder Die Stützräder können hydraulisch verstellt werden. Ausschnitt Hydraulikplan Transformer 12 VF 1. Den Absperrhahn (Pfeil) umlegen. 2. Das Steuergerät Klappen 180°/Stützräder betätigen, um die beiden Stützräder zu verschieben. 3. Den Absperrhahn wieder umlegen. 60014761 • 1 • 03/2020 • de... -

Seite 51: Pflege Und Wartung

9 Pflege und Wartung 9.1 Reinigung Ø Zum Erhalten der Einsatzbereitschaft und zum Erreichen optimaler Leistungen die Reinigungs- und Pflegearbeiten in regelmäßigen Abständen durchführen. Bei allen Arbeiten zum Schutz der Gesundheit die nötige persönliche Schutzausrüstung tragen. HINWEIS Ø Die Hydraulikzylinder und Lager nicht mit einem Hochdruckreiniger oder di- rektem Wasserstrahl reinigen. -

Seite 52: Einlagern

9 | Pflege und Wartung 9.4 Einlagern Soll die Maschine für einen längeren Zeitraum stillgelegt werden, müssen folgende Schritte befolgt werden: 1. Die Maschine, wenn möglich, in einer Halle oder unter einer Überdachung ab- stellen 2. Die Maschine mit Unterlegkeilen gegen Wegrollen sichern. 3. -

Seite 53: Wartungsübersicht

10 Wartungsübersicht Wartungsort Arbeitshinweise Intervall Nach 10 Betriebsstunden Alle Schraub- und Steckverbindun- Auch fest angezogene Schraub- einmalig gen und Hydraulikverbindungen und Hydraulikverbindungen kön- nachziehen. nen locker werden. Alle Radmuttern nachziehen Erstmals nach 10 Stunden oder 50 M18 x 1,5 – 300 Nm Nochmal nach 10 Stunden oder M22 x 1,5 –... - Seite 54 10 | Wartungsübersicht Wartungsort Arbeitshinweise Intervall Im Einsatz Hydraulik WARNUNG! Vor allen Arbeiten an der Hydrau- likanlage alle hydraulisch angeho- benen Teile (z.B. Flügel, Packer, Fahrwerk etc.) auf den Boden ab- senken. Die Hydraulik traktor- und geräteseitig drucklos machen! Die Druckspeicher entleeren.

- Seite 55 Wartungsübersicht | 10 Wartungsort Arbeitshinweise Intervall Druckspeicher • Wartung nur durch ausgebil- detes Fachpersonal. • Arbeiten an Anlagen mit Hy- drospeichern (Reparaturen, Anschließen von Manometern u.ä.) dürfen erst nach Ablassen des Flüssigkeitsdrucks ausge- führt werden. • Die Hydraulikleitung nach dem Anschließen vollständig entlüf- ten.

- Seite 56 10 | Wartungsübersicht Wartungsort Arbeitshinweise Intervall Elektrik Elektrische Leitungen Auf Beschädigungen prüfen. 40 h Arbeitswerkzeuge Zinken, Zinkenhalter und Steinsi- Zustand, festen Sitz und Verschleiß täglich cherung prüfen. (Schrauben Werkzeugträger (M20): 500 ± 50 Nm) Schare Zustand, festen Sitz und Verschleiß täglich prüfen.

- Seite 57 Wartungsübersicht | 10 Wartungsort Arbeitshinweise Intervall Nach der Saison Gesamte Maschine Pflege- und Reinigungsarbeiten durchführen; Kunststoffteile nicht mit Öl o.ä. einsprühen. Kolbenstangen der Hydraulikzylin- der mit geeigneten Mitteln gegen Korrosion einsprühen. Alle Schraub- und Steckverbindun- gen auf festen Sitz prüfen (siehe Tabelle Anzugsmomente) Rahmen und Verbindungsteile auf Zustand und festen Sitz prüfen.

-

Seite 58: Schmierstellen

10 | Wartungsübersicht 10.1 Schmierstellen Schmierstellen (Schmierfett: DIN 51825 KP/2K-40) – Anzahl der Schmierstellen in Klammern Linearführung (A, 2x) schmieren (2) 40 h Bolzen Klapplagerung vorne (B, 2x) schmieren (2) 40 h Bolzen Klapplagerung hinten (C, 2x) schmieren (2) 40 h Oberlenker (D, 2x) schmieren (2) 40 h... -

Seite 59: Anzugsdrehmoment

Wartungsübersicht | 10 10.2 Anzugsdrehmoment HINWEIS Ø Die Drehmomente sind nur ein Anhalt und gelten allgemein. Vorrang haben konkrete Angaben an den entsprechenden Stellen in der Betriebsanleitung. Ø Die Schrauben und Muttern dürfen nicht mit Schmiermitteln behandelt wer- den, da diese den Reibwert verändern. 10.2.1 Metrische Schrauben Anzugsdrehmomente –... -

Seite 60: Zollschrauben

10 | Wartungsübersicht 3,00 1080 1240 2,00 1160 1360 3,00 1000 1570 1840 2,00 1200 1700 1990 3,50 1500 2130 2500 2,00 1060 1670 2370 2380 10.2.2 Zollschrauben Anzugsdrehmomente – Zollschrauben in Nm Schraubendurch- Festigkeit 2 Festigkeit 5 Festigkeit 8 messer Keine Markierung 3 Markierungen am... -

Seite 61: Entsorgung

Betriebs genommen werden. Die Maschinenteile müssen nach Werkstoffen getrennt und einer umweltgerechten Entsorgung oder Wiederverwertung zugeführt werden. Dazu die geltenden Vorschriften beachten! Die Außerbetriebnahme und Entsorgung darf nur von durch HORSCH ausgebildete Bediener vorgenommen werden. Nehmen Sie bei Bedarf Kontakt zu einem Entsorgungsunternehmen auf. -

Seite 62: Manager

12 I-Manager Der I-Manager regelt und überwacht alle angeschlossenen Baugruppen der Maschi- ne und steuert die Ausbringung verschiedener Produkte. VORSICHT Gefahr von Unfällen aufgrund falscher Bedienung. Ø Den I-Manager erst nach dem Lesen der Betriebsanleitung in Betrieb nehmen. Ø Zusätzlich die Betriebsanleitung der Maschine beachten. Ø... -

Seite 63: Ausstattung

13 Ausstattung Die Software ist für alle Maschinen und Ausstattungen gleich. Alle Bauteile und Sensoren sind durch Kabelbäume mit dem Rechner und dem Ter- minal verbunden. Der Rechner nimmt die Informationen auf, wertet diese aus und zeigt im Terminal die Betriebszustände und Daten an. Bei Über- oder Unterschreitung eingegebener oder fester Vorgabewerte bzw. -

Seite 64: Rechner

Alle Maschinen sind mit einem Masterrechner ausgerüstet. Zusätzlich sind Maschinen mit bestimmten Ausstattungsmerkmalen mit einem oder mehreren Slaverechnern ausgerüstet. Die Aufkleber am Rechner zeigen die Hardwareversion und die Materialnummer an. Aufkleber Jobrechner Hardwareversion Materialnummer HORSCH Seriennummer des Jobrechners 60014761 • 1 • 03/2020 • de... -

Seite 65: I-Manager Installieren

15 I-Manager installieren Bei schleppereigenen ISOBUS-Ausstattungen kann die Maschine direkt am ISOBUS- Stecker angeschlossen werden. Bei allen anderen Schleppern muss bei der Erstinstallation die Grundausstattung ein- gebaut werden. 15.1 Installation bei Schleppern mit ISOBUS- Ausstattung Bei einer vorhandenen ISOBUS-Ausstattung am Schlepper kann die Maschine vom Schlepperterminal oder von einem zusätzlichen Terminal gesteuert werden. -

Seite 66: Montage Der Grundausstattung

15 | I-Manager installieren Alle Anschlüsse müssen guten Kontakt an der Batterie haben. Montagefehler führen zu Spannungsabfall und zu undefinierbaren Fehlermeldungen und Ausfällen. WARNUNG Gefahr von Verkehrsunfällen aufgrund eingeschränkter Sicht. Ø Das Terminal so anbringen, dass das Sichtfeld zur Straße nicht beeinträchtigt wird. -

Seite 67: Quelle Arbeitsstellung

16 Quelle Arbeitsstellung Maschineneinstellungen EINSTELLUNGEN Saat Produkt Saat Sollwert 100.0 kg/ha Status Aktiviert Geschwindigkeit min. max. 12.0 km/h 1. Den Softkey betätigen und zur Seite EINSTELLUNGEN 3/3 blättern. 2. In der Maske EINSTELLUNGEN 3/3 unter dem Punkt Arbeitsstellung die ge- wünschte Quelle auswählen. -

Seite 68: Menü

17 Menü Hauptmenü Listenansicht der Arbeitseinstellungen Displayeinstellungen Maschinenspezifische Informationen Maschineneinstellungen Diagnose Abdrehen Teachen Einstellungen Zugangslevel 60014761 • 1 • 03/2020 • de... - Seite 69 Menü | 17 Gerätegeometrie Klappsteuerung Verzögerungszeiten Konfigurationsmanager 60014761 • 1 • 03/2020 • de...

-

Seite 70: Hauptarbeitsmaske

18 Hauptarbeitsmaske TK/ha U/min Hauptarbeitsmaske Die Hauptarbeitsmaske ist in fünf Bereiche unterteilt. 1. Prozessanzeigen Hier werden die aktuellen Daten zur Aussaat angezeigt. Es können bis zu sechs unterschiedliche Datenfelder oder Prozessanzeigen dargestellt werden. Zur Konfiguration dieses Bereichs den Abschnitt Prozessanzeigen beachten. 2. -

Seite 71: Softkeys Und Buttons

19 Softkeys und Buttons Softkeys und Buttons werden je nach Ausstattung und Konfiguration der Maschine angezeigt. Einige Softkeys wechseln die mögliche Schaltfunktion mit dem Betriebszustand. Aktivierte oder ausgewählte Softkeys und Buttons werden mit einem grünen Qua- drat gekennzeichnet. Die jeweilige Funktion ist dann eingeschaltet. Bei Funktionen, die nicht konfiguriert und daher nicht verfügbar sind, ist der Button ausgegraut. - Seite 72 19 | Softkeys und Buttons Einstellungen - Spuranreißer 60014761 • 1 • 03/2020 • de...

-

Seite 73: Konfiguration Softkeys/Statusleiste

20 Konfiguration Softkeys/Statusleiste 1. Den Softkey betätigen, um die Maske Displayeinstellungen zu öffnen. Displayeinstellungen Maskenkonfiguration Mit den beiden Buttons können die Bereiche der Hauptarbeitsmaske konfiguriert werden. Die dunkelgrauen Bereiche im Button zeigen an, welcher Bereich im Display bearbeitet werden kann. 2. -

Seite 74: Prozessanzeigen

20 | Konfiguration Softkeys/Statusleiste Hauptarbeitsmaske Auswahl Softkeys 20.2 Prozessanzeigen In diesem Bereich können maschinenspezifische Informationen, wie z.B. Ausbring- mengen, Gebläsedrehzahlen, Geschwindigkeiten etc. angezeigt werden. Für jeden Bereich (links und rechts) können jeweils drei verschiedene Anordnungen gewählt werden_ • 3 x 1/3-Teilung •... - Seite 75 Konfiguration Softkeys/Statusleiste | 20 Nach Betätigung des Buttons zum Bearbeiten der Struktur der Prozessanzeigen er- scheint die folgende Maske. Button zum Bearbeiten der Struk- Masken links Masken rechts tur der Prozessanzeigen Prozessanzeigen bearbeiten 1. Durch Antippen auswählen, wie viele Bereiche zur Anzeige benötigt werden. 2.

- Seite 76 20 | Konfiguration Softkeys/Statusleiste Produkt Produkt Produkte Geschwindigkeit Gebläse Gebläse 6. Die gewünschte Prozessanzeige auswählen, so dass diese in der entsprechen- den Kachel angezeigt wird. 60014761 • 1 • 03/2020 • de...

-

Seite 77: Konfiguration Transformer

21 Konfiguration Transformer Beim Umbau der Transformer auf eine andere Reihenanzahl müssen in der Software Änderungen vorgenommen werden. km/h Hauptarbetismaske Transformer 1. Den Softkey Menü betätigen. 2. Im Hauptmenü den Button Konfigurationsmanager betätigen. Softkey Menü Hauptmenü Konfigurationsmanager 3. Im Konfigurationsmanager die gewünschte Konfiguration auswählen. 60014761 •... - Seite 78 21 | Konfiguration Transformer Konfigurationsmanager 4. Die Meldung mit dem grünen Haken bestätigen, um die Konfiguration zu übernehmen oder mit dem roten X verwerfen. Die Konfiguration bleibt dann unverändert. Hinweis Bestätigen / übernehmen Bei Bestätigung der Änderung wird ein Neustart durchgeführt. Wollen Sie die Änderungen durchführen? Abbrechen / verwerfen...

-

Seite 79: Detailansicht

22 Detailansicht Ø Den rechten Bereich der Kacheln antippen, um die Detailansicht zum jeweili- gen Wert zu öffnen. Dort können detaillierte Informationen zur ausgewählten Prozessanzeige eingesehen und Einstellungen vorgenommen werden, z.B. die Eingabe des Produktsollwerts: 0 TK/ha U/min 60014761 • 1 • 03/2020 • de... -

Seite 80: Prozessanzeige Geschwindigkeit

23 Prozessanzeige Geschwindigkeit 0.0 km/h Durch Betätigung dieses Buttons wird eine andere Prozessanzeige auf diese Ka- chel gelegt. Anzeige der Untergrenze des Bargraphen. Anzeige der Obergrenze des Bargraphen. Anzeige der aktuellen Geschwindigkeit (Bargraph). Die Lücke zwischen den roten Balken zeigt den zulässigen Geschwindigkeitsbe- reich an. -

Seite 81: Geschwindigkeit

24 Geschwindigkeit km/h km/h Anzeige der minimal und maximal möglichen Fahrgeschwindigkeit. Die Werte werden aus den aktuell eingegebenen Sollwerten für das Produkt berechnet. Anzeige der aktuellen Geschwindigkeit als Bargraph und als Ziffer. Die roten Balken zeigen den zulässigen Geschwindigkeitsbereich an (vgl. Punkt Buttons zur Auswahl des Geschwindigkeitssignals. -

Seite 82: Radarkalibrierung

25 Radarkalibrierung 1. Vor Beginn der Kalibrierung auf dem Feld eine Kalibrierstrecke abmessen und abstecken. Die Länge der Strecke soll mindestens 100 m betragen. Diese Strecke wird im Laufe der Kalibrierung abgefahren. Hauptarbeitsmaske 2. Den Softkey Menü betätigen. Softkey Menü Menü... - Seite 83 Radarkalibrierung | 25 1000 imp/100m Kalibriermaske Geschwindigkeit 4. Den Wert für die Impulse direkt eingeben. HINWEIS Die Direkteingabe der Impulse wird nicht empfohlen. Ø Die schrittweise Kalibrierung durchführen, um genaue Ergebnisse zu erhalten. 5. Den Softkey betätigen, um die schritttweise Kalibrierung zu öffnen. Schrittweise Kalibrierung 6.

- Seite 84 25 | Radarkalibrierung 19189 Im oberen Feld werden die Impulse während des Abfahrens der Kalibrierstrecke ge- zählt. Kalibrierfahrt beenden 8. Am Ende der Strecke den Softkey zum Beenden der Kalibrierfahrt betätigen. 19189 9. Die gezählten Impulse bei Bedarf korrigieren. 10. Den Softkey Pfeil zurück betätigen, um die Maske zu verlassen. Pfeil zurück Kalibrierwert übernehmen? Die Meldung mit dem grünen Haken bestätigen, um die Kalibrierwerte zu überneh-...

-

Seite 85: Beleuchtung

26 Beleuchtung Ein- und Ausschalten des WorkLight Pro Ein- und Ausschalten der LED-Leiste Helligkeit der LED-Leiste verringern Helligkeit der LED-Leiste erhöhen 26.1 WorkLight Pro Ø Die grünen Haken der gewünschten Scheinwerfer antippen. Beim Einschalten des WorkLight Pro werden die ausgewählten Scheinwerfer aktiviert. -

Seite 86: Gerätegeometrie

27 Gerätegeometrie 1. Die Maske Gerätegeometrie öffnen. Die Anzahl der angezeigten Booms ist abhängig von der Maschinenkonfiguration. Je nach Anzahl der Booms können verschiedene Seiten angezeigt werden. Gerätegeometrie Gerätegeometrie – Listenansicht 2. Den Softkey betätigen, um die Einstellungsansicht zu öffnen. Listenansicht Einstellungsansicht Einstellungsansicht - Einstellung Geometrie Boom... - Seite 87 Gerätegeometrie | 27 Einstellungsansicht - Einstellung Geometrie Kupplung Einstellung Abstand Kupplung - Achse Einstellung Abstand Achse - Boom Einstellungen Boom Einstellung Offset links Einstellung Offset rechts 3. Über die Buttons den jeweiligen Parameter auswählen, der eingestellt werden soll und die entsprechenden Werte eingeben. 60014761 •...

-

Seite 88: Eingabe Der Abmessungen

27 | Gerätegeometrie 27.1 Eingabe der Abmessungen Der Mittelpunkt (M) der Maschine stellt den Nullpunkt dar. Die Abmessungen nach vorne werden mit einem positiven, die Abmessungen nach hinten mit einem negativen Vorzeichen eingegeben. Der Versatz nach links oder rechts wird immer mit einem positiven Vorzeichen einge- geben. -

Seite 89: Manuelle Sequentielle Abschaltung

28 Manuelle sequentielle Abschaltung kg/ha U/min km/h Hauptarbeitsmaske Bei Maschinen mit mehreren Booms werden die Sektionen für jeden Boom separat zu- bzw. abgeschaltet. Die zum jeweiligen Boom gehörenden Softkeys zur Zu- bzw. Abschaltung der Sektionen sind über die Pfeile zum Durchblättern der Booms er- reichbar. - Seite 90 28 | Manuelle sequentielle Abschaltung Abschaltung der Sektionen links Abschaltung der Sektionen rechts 1. Die Sektionen von außen nach innen abschalten. 2. Die Sektionen von innen nach außen wieder zuschalten. Alle Sektionen einschalten. Alle Sektionen ausschalten. Es werden immer nur die Softkeys angezeigt, die betätigt werden können. 3.

- Seite 91 Manuelle sequentielle Abschaltung | 28 kg/ha U/min km/h Hauptarbeitsmaske - Sektionen rechts abgeschaltet kg/ha U/min km/h Hauptarbeitsmaske - Sektionen links und rechts abgeschaltet 60014761 • 1 • 03/2020 • de...

-

Seite 92: Verzögerungszeiten Sectioncontrol

29 Verzögerungszeiten SectionControl Einstellungen Verzögerungszeiten SectionControl (hier: Maschine mit 3 Booms) Durchblättern der Liste Ø Zur Einstellung von Ein- und Ausschaltzeiten auf das Textfeld neben dem ent- sprechenden Button tippen und den gewünschten Wert eingeben. Einstellung Einschaltzeit Section- Control Einstellung Ausschaltzeit Section- Control 29.1 Step by Step Einstellung Treten während des Betriebs mit SectionControl Überlappungen oder Säfenster auf,... -

Seite 93: Einfahrt In Das Feld

Verzögerungszeiten SectionControl | 29 29.1.1 Einfahrt in das Feld Einstellungen Verzögerungszeiten SectionControl (hier: Maschine mit 3 Booms) 1. Für jeden Boom, der bei der Einfahrt ins Feld fehlerhaft schaltet, den Button zur Einstellung der Einschaltzeit betätigen. Es erscheint folgende Maske: Einstellung Einschaltzeit Section- Control Verzögerungszeiten Feldeinfahrt... - Seite 94 29 | Verzögerungszeiten SectionControl km/h 4. Auf dieser Maske links die Länge des Fensters oder der Überlappung und rechts die gefahrene Geschwindigkeit eingeben. Mit dem Softkey bestätigen oder die Eingaben mit dem Softkey Pfeil zurück verwerfen. ð Die Software berechnet die benötigte Verzögerungszeit. Es erscheint ein Pop- up-Fenster: Pfeil zurück Wollen Sie die errechnete Trägheitszeit 3300 ms übernehmen?

-

Seite 95: Ausfahrt Aus Dem Feld

Verzögerungszeiten SectionControl | 29 29.1.2 Ausfahrt aus dem Feld Einstellungen Verzögerungszeiten SectionControl (hier: Maschine mit 3 Booms) 1. Für jeden Boom, der bei der Ausfahrt aus dem Feld fehlerhaft schaltet, den Button zur Einstellung der Ausschaltzeit betätigen. Es erscheint folgende Mas- Einstellung Ausschaltzeit Section- Control Verzögerungszeiten Feldausfahrt... - Seite 96 29 | Verzögerungszeiten SectionControl 4. Auf dieser Maske links die Länge des Fensters oder der Überlappung und rechts die gefahrene Geschwindigkeit eingeben. Mit dem Softkey bestätigen oder die Eingaben mit dem Softkey Pfeil zurück verwerfen. ð Die Software berechnet die benötigte Verzögerungszeit. Es erscheint ein Pop- up-Fenster: Pfeil zurück Wollen Sie die errechnete Trägheitszeit 3300 ms übernehmen?

- Seite 97 Notizen 60014761 • 1 • 03/2020 • de...

- Seite 98 Alle Angaben und Abbildungen sind annähernd und unverbindlich. Technische bzw. konstruktive Änderungen sind vorbehalten.