Lombardini LDW 502 Handbuch

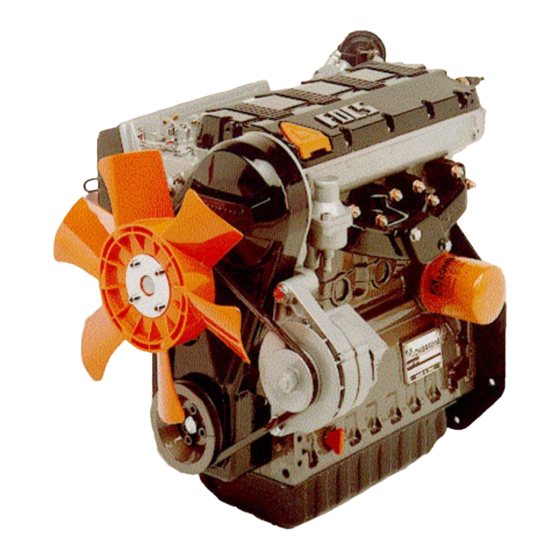

Focs motorenreihe

Vorschau ausblenden

Andere Handbücher für LDW 502:

- Wartungshandbuch (98 Seiten) ,

- Bedienungsanleitung (96 Seiten) ,

- Bedienung und wartung (156 Seiten)

Inhaltsverzeichnis

Werbung

Quicklinks

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Lombardini LDW 502

- Seite 1 WERKSTATT-HANDBUCH FOCS Motorenreihe cod. 1-5302-353...

-

Seite 3: Einleitung

Firma LOMBARDINI gestattet. Die Informationen in diesem Werkstatthandbuch setzen voraus: 1.) Das die Person oder Personen, die die Arbeiten ausführen an der Motortypreihe LOMBARDINI gut geschult sind und die notwendigen Kenntnisse haben für diese Arbeiten. 2.) Das die Person oder Personen, die die Arbeiten ausführen an der Motortypreihe LOMBARDINI über die notwendigen Werkzeuge und Spezialwerkzeuge verfügen, um die Arbeiten auszuführen. - Seite 4 EINTRAGUNG DER ÄNDERUNGEN AM DOKUMENT Jede Änderung dieses Dokuments muss durch die ausfüllende Stelle durch Ausfüllen der Tabelle eingetragen werden. Modell Ausgabe- Vertatungs- Aussteller Buchcode Auflage Vertatung Verm. N° datum datum CUSE/ATLO 1-5302-353 50496 7° 04-90 15.03.2008 - 4 - Werkstatt-Handbuch FOCS_cod.

-

Seite 5: Inhaltsverzeichnis

Anziehen des Zylinderkopfes ............................57 Anziehen des Zylinderkopfes Motortypen LDW 1204, LDW 1204/T, 1404 ..............57 Anziehen des Zylinderkopfes Motortypen LDW 502, 602, 702, 903, 1003 ..............57 Aus- und Wiedereinbau der Drahtsprengringe ........................ 52 Ausbau der Nockenwelle ..............................46 Ausbau der Ölpumpe ................................ - Seite 6 Kontrolle der Ventilsteuerzeiten ............................38 Kraftstoffleitungen mit Köpfen für Pumpen/Einspritzdüse ....................44 Kreislauf E.G.R................................. 30 Kühlluftventilator ................................33 Kurbelraumentlüftung beim Motortyp LDW 502 ......................44 Lagerspiele ..................................64 Lagerspielkontrolle zwischen Hauptlagerzapfen und Hauptlagern ................. 60 Luftfilterhalter ..................................30 Montage der Ölpumpe ..............................42 Montage der Ventilschaftdichtungen ..........................

- Seite 7 Einführung Ventilfedern ..................................48 Ventilführungen und -Führungssitze ..........................49 Ventilrückstand und Ventilsitz ............................50 Ventilspiel ..................................44 Ventilsteuerzeiten - Riemenspannung und Anziehen des Riemenspanners ..............38 Ventilsteuerzeiten - Werkzeug für die Riemenspannung ....................38 Ventilsteuerzeiten - Wiedereinbau des Zahnriemens ...................... 37 Vorderer und hinterer Öldichtungsring der Motorwelle ....................

- Seite 8 Einführung Pumpenelement ................................77 Pumpenelement (altes Einspritzpumpenmodell) ......................77 Schließen der Schmieröffnung ............................82 Spezialwerkzeug für Einspritzpumpe ..........................76 Spritzverstellung für aktuelle Pumpendüsen ........................80 Überstand des Stößels (Förderpumpe) ..........................74 Vorbereitung für die Angleichung der Fördermengen Pumpe/Einspritzdüse ..............82 ELEKTROAUSRÜSTUNG ......................

-

Seite 9: Allgemeine Informationen Zur Sicherheit

ALLGEMEINE INFORMATIONEN ZUR SICHERHEIT GARANTIEBESTIMMUNGEN - Die Firma Lombardini S.r.l. garantiert über einen Zeitraum von 24 Monaten ab Auslieferung an den ersten Endkunden für einwandfreie Ausführung der von ihr hergestellten Produkte. - Bei Motoren, die auf stationären Aggregaten installiert sind (und die bei konstanter bzw. -

Seite 10: Sicherheitsvorschriften

Gesundheit und die Sicherheit von Personen darstellen. Bedeutung hin, die nicht vernachlässigt werden sollten SICHERHEITSVORSCHRIFTEN • Die Bauweise der LOMBARDINI MOTOREN garantiert einen sicheren Betrieb und eine lange Lebensdauer, sofern die Bedienungs - und wartungsanweisungen aus dem hierzu vorgesehenen Handbuch, und die nachstehenden Sicherheitsvorschriften befolgt werden. -

Seite 11: Allgemeine Sicherheit Bei Den Arbeitsvorgängen

• Die Keilriemenspannung nur bei Stillstand des Motors kontrollieren. Für den Transport des Motors nur die dafür von LOMBARDINI vorgesehenen Transportösen verwenden. Diese Transportösen sind nicht als Hubpunkte für die gesamte Maschine geeignet. Hierfür sind die vom Maschinenhersteller vorgesehenen Vorrichtungen zu verwenden. -

Seite 12: Technische Informationen

TECHNISCHE INFORMATIONEN STÖRUNGSBEHEBUNG DER MOTOR MUSS SOFORT ABGESTELLT WERDEN, WENN: 1) - Die Motordrehzahl plötzlich steigt und sinkt 2) - Ein plötzlicher und ungewöhnlicher Lärm gehört wird 3) - Die Farbe der Abgase plötzlich dunkler wird 4) - Die Kontrolllampe für den Öldruck sich während des Betriebs anschaltet TABELLE MIT MÖGLICHEN STÖRUNGEN AUFGRUND BESTIMMTER SYMPTOME In der nachfolgenden Tabelle sind die möglichen Ursachen von Betriebsstörungen aufgeführt, die während des Betriebs auftreten können. - Seite 13 Technische informationen MÖGLICHE URSACHE BETRIEBSSTÖRUNGEN Ölstand zu hoch Ölstand zu niedrig Öl-Druckregelventil blockiert Ölpumpe verschlissen Lufteinschlüsse in der Ölansaugleitung Druckmesser oder Druckgeber defekt Ölansaugleitung verstopft Abflussleitung des Öls in die Wanne verstopft Spritzdüsen defekt (nur bei Turbomotoren) Einspritzdüse beschädigt Druckventil der Einspritzpumpe beschädigt Einspritzdüse falsch eingestellt Pumpenelement verschlissen oder beschädigt Einspritzpumpe falsch eingestellt...

-

Seite 14: Identifizierung Des Motors

Technische informationen IDENTIFIZIERUNG DES MOTORS Motortype Eingestellte Drehzahl Motornummer Kundennummer - 14 - Werkstatt-Handbuch FOCS_cod. 1.5302.353_7° ed_ rev. 06... - Seite 15 Technische informationen Auf das Typenschild des Motors gestanzte Zulassungshinweise bezüglich der EG-Richtlinien. Auf der Kipphebelabdeckung angebrachtes Schild für EPA-Richtlinien. - 15 - Werkstatt-Handbuch FOCS_cod. 1.5302.353_7° ed_ rev. 06...

-

Seite 16: Motordaten

**** **** **** **** Permanentbetrieb 1-3-2 1-3-4-2 1-3-4-2 Zündfolge Bei NB Leistung LDW 502/602 Bezogen auf max. NB Leistung Bezogen auf NA Leinstung **** Auf Anfrage, nach Einsatzart • A 3600 Udmr/min •• Bei max. NB Leistung ermittelt LDW 903... - Seite 17 Technische informationen MOTORTYPE 1003 1404 Anzahl Zylinder N° Bohrung 77.6 77.6 77.6 Cm³ 1028 1372 Hubraum 22,8:1 22,8:1 22,8:1 Verdichtungsverhältnis 3600 3600 3600 Drehzahl/min 12.5(17.0) 19.5(26.5) 26.0(35.2) N (80/1269/CEE) - ISO 1585 11.7(16) 18(24.5) 24.5(33.3) Leistung KW NB ISO 3046 - IFN 10.7(14.5) 16.5(22.4) 22.4(30.5)

-

Seite 18: Leistungsdiagramme

Maximalleistung wird mit einer Toleranz von 5% gewährleistet. Die Motorenleistungen nehmen pro 100 m Höhenunterschied um 1% und jedem 5°C-Schritt über den genannten 25°C um 2% ab. Anm.: Für Kennlinien zu Leistung, Antriebsmoment, spezifischem Verbrauch bei anderen Drehzahlen als oben genannt, Kontakt mit LOMBARDINI aufnehmen. - 18 - Werkstatt-Handbuch FOCS_cod. 1.5302.353_7° ed_ rev. 06... - Seite 19 Höhenunterschied um 1% und jedem 5°C-Schritt über den genannten 25°C um 2% ab. Anm.: Für Kennlinien zu Leistung, Antriebsmoment, spezifischem Verbrauch bei anderen Drehzahlen als oben genannt, Kontakt mit LOMBARDINI aufnehmen. - 19 - Werkstatt-Handbuch FOCS_cod. 1.5302.353_7° ed_ rev. 06...

- Seite 20 Höhenunterschied um 1% und jedem 5°C-Schritt über den genannten 25°C um 2% ab. Anm.: Für Kennlinien zu Leistung, Antriebsmoment, spezifischem Verbrauch bei anderen Drehzahlen als oben genannt, Kontakt mit LOMBARDINI aufnehmen. - 20 - Werkstatt-Handbuch FOCS_cod. 1.5302.353_7° ed_ rev. 06...

-

Seite 21: Hauptabmessungen

Technische informationen HAUPTABMESSUNGEN LDW 502 LDW 602 LDW 903 - 21 - Werkstatt-Handbuch FOCS_cod. 1.5302.353_7° ed_ rev. 06... - Seite 22 Technische informationen 1204 1204/T - 22 - Werkstatt-Handbuch FOCS_cod. 1.5302.353_7° ed_ rev. 06...

- Seite 23 Technische informationen 1003 LDW 1003 mit Kreislauf E.G.R., Getriebe und Varistor 701.7 685.7 350.2 328.7 58.8 215.9 152.9 300.5 176.5 30° 361.8 330.5 236.4 641.8 703.5 1404 - 23 - Werkstatt-Handbuch FOCS_cod. 1.5302.353_7° ed_ rev. 06...

-

Seite 24: Wartung - Vorgeschriebenes Schmieröl - Füllmengen

WARTUNG - VORGESCHRIEBENES SCHMIERÖL - FÜLLMENGEN WARTUNG MOTOR Wichtig Die Nichtbeachtung der Vorgänge, die in der Tabelle beschrieben sind, kann zu technischen Schäden an der Maschine und/oder der Anlage führen. AUSSERORDENTLICHE WARTUNG NACH DEN ERSETEN Öldaten-Wechsel. Ölfilter-Wechsel. 50 BETRIEBSSTUNDEN ORDENTLICHE WARTUNG WARTUNGSPERIODEN x STUNDEN 1 2 3 4 5 6 7 8 BESCHREIBUNG DES ARBEITSVORGANGS... -

Seite 25: Api / Mil Sequenzen

Wartung - Vorgeschriebenes Schmieröl - Füllmengen SCHMIERMITTEL Klassifizierung SAE Bei der Klassifizierung SAE werden die Öle auf der Grundlage ihrer Viskosität bewertet. 1 2 3 4 5 6 7 8 9 0 1 2 1 2 3 4 5 6 7 8 9 0 1 2 Andere qualitative Eigenschaften werden nicht SAE 10W* 1 2 3 4 5 6 7 8 9 0 1 2... -

Seite 26: Vorgeschriebene Schmieröle

Wartung - Vorgeschriebenes Schmieröl - Füllmengen VORGESCHRIEBENE SCHMIERÖLE API SJ/CF AGIP SINT 2000 Spezifikation ACEA A3-96 B3-96 5W40 MIL - L-46152 D/E In Ländern, in denen keine AGIP - Produkte erhältlich sind, müssen Öle nach API CF/SH für Diesel oder vergleichbare Öle nach der militärischen Spezifikation MIL-L-2104 C/46152 D verwendet werden. -

Seite 27: Kraftstoff

MOTORTYPE INHALT (Liter) Ohne Kühler Für Informationen zur Kapazität der Kühler aus dem Hause Lombardini empfehlen wir, sich direkt an Lombardini zu wenden. Das Gesamtvolumen für das Nachfüllen der Kühlmittels variiert je nach der Motor- und Kühlerart. KRAFTSTOFF Für eine optimale Motorleistung muss qualitativ guter Kraftstoff mit bestimmten Eigenschaften verwendet werden: Cetanzahl (mindestens 51): Angabe der Zündfähigkeit. -

Seite 28: Montage/Demontage

– Dieser Abschnitt beinhaltet ausser den Anleitungen für die Zerlegung und den Zusammenbau auch Hinweise über Kontrollen, Einstellungen, Abmessungen, Reparaturen und über die Arbeitsweise der jeweils besprochenen Teile. – Es ist zu berücksichtigen, dass eine korrekte Reparatur nur mit Originalteilen des Unternehmens LOMBARDINI möglich ist. -

Seite 29: Ölbadluftfilter

Wartungsanzeige Trockenluftfilter Einzelteile: 1 Rückstellknopf 2 Terminal für elektrische Warnung Hinweis: Der Anzeiger ist bei LDW 502, 602, 702, 903, 1003, 1204, 1404 auf 600/650 mmWS Unterdruck und bei LDW 1204/ T auf 370/420 mmWS Unterdruck eingestellt. Ölbadluftfilter (auf Anfrage) -

Seite 30: Ansaugkrümmer - Luftfilter Ohne Direkten Anbau

Demontage / Remontage Luftfilterhalter Der Luftfilterhalter 1 vereinigt den Luftansaugkanal und das Drehzahlverstellgehäuse. Um den Luftfilterhalter abzubauen sind die Schrauben zu entfernen und die Reglerfeder 2 aus dem Drehzahlverstellhebel auszuhängen. Die Dichtung 3 ist zu erneuern. Ansaugkrümmer – Luftfilter ohne direkten Anbau Die beiden Schrauben (1) für die Befestigung des Einlasskanals an der Gruppe Ansaugkrümmer abschrauben. - Seite 31 Demontage / Remontage Kreislauf E.G.R. Betrieb Die Hauptfunktion des Systems E.G.R. (Exhaust gas recirculation - Rückführung der Abgase) besteht in der Reduzierung des Ausstoßes der NOx (Stickstoffoxide) durch die Absenkung der Verbrennungstemperatur. Diese Gase sind für die Umwelt und den Menschen schädlich.

-

Seite 32: Abgassammelrohr

Demontage / Remontage Vakuumpumpe und Flansch Vakuumpumpe Die drei Schrauben 1 für die Befestigung der Vakuumpumpe am Flansch abschrauben und die Vakuumpumpe abnehmen. Die Schrauben für die Befestigung des Flanschs am Motorblock abschrauben und den Flansch abnehmen. Teile: 1. Vakuumpumpe 2. -

Seite 33: Brennstofftank

Demontage / Remontage Kühlluftventilator Gefahr - Achtung! Vor dem Ausbau des Lüfterrades das Pluskabel an der Batterie abklemmen, um Kurzschlüsse und folglich das ungewollte betätigen des Anlassers zu unterbinden. Der Ventilator ist sorgfältig zu reinigen und auf Beschädigungen, besonders an den Flügeln, zu kontrollieren. Er ist zu ersetzen, auch wenn nur ein Flügel beschädigt ist. -

Seite 34: Schwungrad

Demontage / Remontage Schwungrad Gefahr - Achtung! Während des Ausbaus unbedingt darauf achten, dass das Schwungrad nicht hinunterfällt, weil dies für den Bediener gefährlich wäre. Während Ausbaus Schwung- radkranzes eine Schutzbrille tragen. Die Schrauben, die es an der Kuberwelle befestigen, lösen. Zum Ausbau des Schwungradzahnkranzes sollte er mit einer Eisensäge in mehrere Teile verlegt werden, dann einen Meißel benutzen;... -

Seite 35: Abdeckhaube Zahnriemen

Demontage / Remontage Ringfedern auf LDW 1204-1204/T-1404 Vom zweiten Abtrieb der Motoren LDW 1204-1204/T-1404 können ¾ der Leistung entnommen werden. Soll die gesamte Leistung entnommen werden, müssen die Ringfedern auf dem Endstück der Kurbelwelle angebracht werden. Einzelteile: 1 Keilriemenscheibe 6 Ringfeder (außen) 2 Schraube M6 7 Flansch 3 Schraube M16x1,5 (Linksgew.) 8 Zwischenscheibe... -

Seite 36: Demontage Des Zahnriemens

Demontage / Remontage Zahnriemen und Steuerräder Einzelteile: 1 Steuerrad Nockenwelle 2 Zahnriemen 3 Steuerrad Kurbelwelle 4 Antriebsrad Wasserpumpe 5 Spannrolle Demontage des Zahnriemens Wichtig Wenn man den Riemen der Ventilsteuerung ausbaut, muss er ersetzt werden, auch wenn seine Standzeit noch nicht abgelaufen ist. -

Seite 37: Einstellung Der Steuerung Und Montage Des Zahnriemens

Einstellung der Steuerung und Montage des Zahnriemens Abb. 26 bis 30 1 Fester, auf dem Zylinderkopf herausgearbeiteter Bezug der Steuerzeiten. 2 Markierung am Nockenwellenrad für Motortyp LDW 502 3 Markierung am Nockenwellenrad für LDW 602, 702, 903, 1003, 1204, 1204/T, 1404. Ventilsteuerzeiten - Wiedereinbau des Zahnriemens... -

Seite 38: Kontrolle Der Ventilsteuerzeiten

Demontage / Remontage Ventilsteuerzeiten - Werkzeug für die Riemenspannung Das Spezialwerkzeug 1 Teilenr. 7107-1460-049 in den Winkelhebel 2 einführen. Siehe unten. Ventilsteuerzeiten - Riemenspannung und Anziehen des Riemenspanners Den Drehmomentschlüssel so in das angegebene Werkzeug einführen, dass die Achse A des Schlüssels (Abb. 39) in einem Winkel von 90° zur Achse B des Werkzeugs (Abb. -

Seite 39: Steuerdiagramm Der Ventile

Demontage / Remontage Steuerdiagramm der Ventile Um diese Prüfung vorzunehmen, stelle ein Ventilspiel von 0,25 mm zwischen Rolle des Kipphebels der Nockenwelle ein. S = Oberer Totpunkt des Kolbens I = Unterer Totpunkt des Kolbens α α α α α = Einlassventil öffnet β... -

Seite 40: Drehzahlregler

Demontage / Remontage DREHZAHLREGLER Der Drehzahlregler ist an der Seite des Zylinderkopfes unter dem Steuerrad angebracht und wird von der Nockenwelle angetrieben. Einzelteile: 1 Drucklager 2 Schiebestück 3 Halter mit vier Fliehgewichten Hinweis: Bei Motoren mit Min/Max Regelung, siehe Abb. 49, sind die Fliehgewichte um 25% erleichtert. -

Seite 41: Drehzahlregler - Zylinder Für Mindest - Und Höchstdrehzahl

Demontage / Remontage Drehzahlregler - Zylinder für Mindest - und Höchstdrehzahl Eine spezielle Reglerfeder für den Fahrzeugbetrieb erlaubt die Einstellung min. max. Drehzahl, während alle Zwischenstufen über das Fahrpedal zu regeln sind. Bestanteile: 1 Mutter 2 Feder der Mindestdrehzahl 3 Feder der Höchstdrehzahl 4 Zylinder 5 Drucklagerscheibe 6 Ring... -

Seite 42: Ausbau Der Ölpumpe

Demontage / Remontage Ausbau der Ölpumpe Die Ölpumpe wurde vor und nach dem Einbau geprüft und es wird empfohlen, sie nur in Ausnahmefällen zu öffnen. Zum Entfernen der Pumpe den Keil A in die Aussparung B schieben. Dazu einfach den ersten Zylinder (gerechnet von der Schwungradseite) zum oberen Totpunkt bringen. -

Seite 43: Unterdruckregelventil

Demontage / Remontage Ventildeckelhaubendichtung Die Dichtung A dichtet die Ölübertritte zu Nockenwelle und den Kipphebeln sowie den oberen Zylinderkopfbereich ab. Diese Dichtung sollte bei jeder Demontage erneuert werden und sehr sorgfältig aufgesetzt werden. Besonders an den Pos. 1 und 2 sollte man einige Tropfen dauerplastische Dichtung hinzufügen. -

Seite 44: Einspritzpumpenregelstange

Demontage / Remontage Kurbelraumentlüftung beim Motortyp LDW 502 Bei den Motortypen LDW 602,702,903,1003,1204,1204/T,1404 erfolgt die Kurbelraumentlüftung über die Ventildeckelhaube. (Siehe Abb. 43 und 44). Bei dem Motortyp LDW 502 geschieht dies direkt über den seitlich angeordneten Deckel 1. Deckel entfernen Entlüftungsventil Ölabscheider überprüfen. -

Seite 45: Ausbau Von Pumpe/Einspritzdüse

Demontage / Remontage Rückschlagventil Pumpe/Einspritzdüse Das Rückschlagventil A sorgt für den sofortigen Motorstop bei jeder Betätigung der Stoppvorrichtung. Abmessungen (mm): ÷ ÷ ÷ ÷ ÷ ÷ Hinweis: Ist beim Maß B kein Spalt vorhanden, werden die zwei O- Ringe C nicht ausreichend gepresst. Die eventuelle Undichtheit würde Kraftstoff in das Schmieröl gelangen lassen und in der Folge den Motor beschädigen, F = Metalldichtung... -

Seite 46: Ausbau Der Nockenwelle

Demontage / Remontage Kipphebelwelle Um die Welle 1 vom Lager 2 zu trennen, muß der Stift 3 mit einem 4 mm Bohrer herausgebohrt werden. Beim Wiedereinbau einen neuen Stift verwenden und diesen bis zur Fläche des Lagers A (0-1 mm) einschieben. Den Verschleißzustand der Welle (Durchm. -

Seite 47: Abmessungen Der Nockenwellenlagerung

Abmessungen der Nockenwellenlagerung in mm Verschleißgrenze ÷ ÷ ÷ Hinweis: Diese Abmessungen gelten für alle Motore dieser Serie (LDW 502,602,702,903,1003,1204,1204/T,1404) Kontrolle der Nocken Ein Mikrometer verwenden. Höhe der Nocken Einlaß-, Auslaßventile und Einspritzpumpen beim Motortyp LDW 903 A1 = 1. Zyl. Einlaßnocke A2 = 2. -

Seite 48: Demontage Des Zylinderkopfes

Demontage / Remontage Demontage des Zylinderkopfes Wichtig Nicht im warmen Zustand ausbauen oder wiedereinbauen, um Deformationen zu vermeiden. Wenn man eine Deformation auf der Fläche des Zylinderkopfs feststellt, die größer als 0,10 mm sind, ist die Fläche zu planen, wobei man max. 0,20 mm abgetragen werden dürfen. Zum Festziehen des Kopfes siehe Seite 57. -

Seite 49: Einsetzen Der Ventilführungen

Demontage / Remontage Konstruktionsmerkmale der Ventile Auslaßventil A Ventilschaft und Ventilteller bestehen aus zwei verschiedenen Werkstoffen. 2 Schweißstelle 3 Verchromter Bereich 4 Werkstoff: ..X 45 Cr Si 8 UNI 3992 5 Werkstoff..X 70 Cr Mn NI N 216 UNI 3992 α... -

Seite 50: Gehäuse Und Sitze Der Ventile

Demontage / Remontage Gehäuse und Sitze der Ventile - Abmessungen in (mm) α α α α α α α α α α ÷ ÷ ° 4 ÷ ° 5 ° 9 ÷ ° 0 ÷ ÷ α α α α α α... -

Seite 51: Ausbau Der Vorkammer

Mit dem Ring 2 durch kräftige Schläge die Vorkammer 3 entfernen. Hinweis: Die Vorkammern verschiedenen Motoren sind unterschiedlich: - LDW 502 - LDW 602-903-1204-1204/T. - LDW 702-1003-1404. Montage der Vorkammer Die Vorkammer hat eine seitliche Bohrung, um die Glühstiftkerze 2 aufzunehmen. Beim Einsetzen der Vorkammer ist auf Übereinstimmung der Bohrungen im Zyl. -

Seite 52: Aus- Und Wiedereinbau Der Drahtsprengringe

(siehe Seite 26). KOLBEN Die untere Hälfte des Pleuelfußes entfernen. Kolben mit Pleuel entfernen. Hinweis: Der Kolben des Motors LDW 502 unterscheidet sich durch die Form die Verbrennungskammer im Kolben des Motors LDW 602. Der Kolben des Motors LDW 1204/T unterscheidet sich vom Kolben des Motors LDW 1204 durch die Spritzdüse... -

Seite 53: Kolben, Ausbau Und Überprüfung

Die um 0,50 und 1,00 mm vergrößerten Kolben werden mit einem auf dem Kolbenboden stehenden Hinweis auf die Übergröße geliefert: Ø 72,5 - Ø 73 für die Motoren LDW 502-602-906-1204-1204/T und Ø 75,5 - 76,0 für die Motoren LDW 702-1003-1404. -

Seite 54: Kolbengewicht

Demontage / Remontage Kolbengewicht Um Unwuchten im Motor zu reduzieren sollten die Kolben gewogen werden. Die Differenz sollte 4 Gramm max. nicht überschreiten. Kolbenring-Stoßspiel Die Kolbenringe in die Zylinderbohrung einsetzen und den Abstand zwischen den Spitzen A messen. Kolbenringe Verschleißmaß °... -

Seite 55: Kolben, Wiedereinbau

Demontage / Remontage Kolbenringe - Montageanordnung A = 1.Kolbenring (Torsionsring mit innenseitiger Phase) B = 2.Kolbenring (Torsionsring mit innenseitiger Phase) C = 3.Kolbenring (Ölabstreifring) D = Verchromter Bereich E = Verchromter Bereich Hinweis: Ist ein Kolbenring beschriftet, dann ist der Ring mit der beschrifteten Seite nach oben einzusetzen. -

Seite 56: Zylinderkopfdichtung

Demontage / Remontage Zylinderkopfdichtung Wichtig Die Zylinderkopfdichtung erst kurz vor der Montage aus der Schutzhülle nehmen. Am Punkt B der Dichtung sind kleine Löcher angebracht, die die Stärke angeben. Die passende Dichtung wählen, wobei zu beachten ist, dass jedem Wert A der Tabelle eine Dichtung ohne Loch, mit einem Loch, mit zwei Löchern oder beim Motor 1404 mit einer Kerbe, zwei Kerben, drei Kerben entspricht. -

Seite 57: Anziehen Des Zylinderkopfes

Die Länge jeder Schraube messen (Länge = 89,5-90,5 mm), übersteigt sie 92 mm, ist sie auszuwechseln. Wie folgt vorgehen. Anziehen des Zylinderkopfes Motortypen LDW 502, 602, 702, 903, 1003 Wichtig Wenn der Zylinderkopf einmal korrekt angezogen ist, ist es nicht vorgesehen, dass die Schrauben nachgezogen werden, es sei denn, im Fall eines Wiedereinbaus. -

Seite 58: Abmessungen Pleuel Und Lager

Hinweis: Die Lagerschale des Pleuelfußes wird sowohl mit dem Nominalwert als auch um 0,25 und 0,50 mm verkleinert geliefert. Beim Motor LDW 502 mit Motorblock aus Leichtmetall besteht die Pleuelstange aus Aluminium und besitzt weder eine Lagerschale im Pleuelfußes noch eine Pleuelstangenbuchse. -

Seite 59: Parallelität Der Lagerachsen

Kolbenboden, während die der Zylinder sich auf dem Motorblock an den von den Pfeilen angegebenen Stellen befinden, siehe Abbildung. Hinweis: Beim Modell LDW 502 mit Motorblock aus Aluminium können die Gußeisenzylinder normal auf die Übermaße 0,5 und 1,0 mm geschliffen werden. -

Seite 60: Hauptlager

Demontage / Remontage Hauptlager Die mittleren Hauptlager sind auf den Lagerdeckeln und auf dem Motorblock gekennzeichnet. Lagerdeckel sind entsprechend Nummerierung montieren und mit einem Drehmoment von 60 Nm anzuziehen. Die Fixierungen der beiden Lagerhälften sind auf der gleichen Seite zu montieren. Hauptlager an den Kurbelwellenenden Wichtig Vor dem abschließenden Anziehen und nach dem Anziehen... -

Seite 61: Axialspiel Der Kurbelwelle

Demontage / Remontage Spritzdüsen für die Kolbenkühlung Vorsicht - Warnung Der Kolben besitzt eine Vertiefung, damit er bei seiner Bewegung von oben nach unten und umgekehrt nicht mit der Spritzdüse in Berührung kommt. Beim Einbau der Spritzdüse darauf achten, dass sie so positioniert wird, dass sie sich beim Passieren des Kolbens in der Mitte der Vertiefung befindet. -

Seite 62: Abmessungen Der Drucklager Und Kurbelwelle Zur Ermittlung Des Axialspiel

Demontage / Remontage Abmessungen der Drucklager und Kurbelwelle zur Ermittlung des Axialspiel Abmessungen (mm): ÷ ÷ ÷ ÷ ÷ ÷ ÷ ÷ ÷ * A in Abb. 134. ** B in Abb. 135. Wird B gemäß der Tabelle geschliffen, können folgende Halbringe angebracht werden: 1. -

Seite 63: Abmessungen Der Kurbelwellenlagerstellen

Metallstab und blase mit Druckluft aus. Verschlußdeckel wieder einsetzen und auf ihren festen Sitz achten. Hinweis: Die Kurbelwelle des Motors LDW 502, Block und Pleuel aus Aluminium, ist nicht austauschbar mit der des Motors mit Grauguß - Motorblock. -

Seite 64: Innendurchmesser Der Hauptlagerschalen Und Der Pleuellagerschalen

Demontage / Remontage Innendurchmesser Hauptlagerschalen Pleuellagerschalen Abmessungen (in mm): Hin weis Toleranz ÷ ÷ Hin weis Toleranz ÷ ÷ Die angegebenen Maße beziehen sich auf Lager, die mit dem vorgeschriebenem Drehmoment (siehe Abb. 116 und 126) angezogen sind. Lagerspiele Siehe auch Abb. 143 und 144. Abmessungen in (mm): Hin weis Spiele... -

Seite 65: Einzelteile Hydraulikpumpenabtrieb

Demontage / Remontage Hydraulikpumpenabtrieb A = Dritte Kraftabnahme des Motors An der dritten Kraftabnahme können Hydraulikpumpen der Gruppe 1PD sowie Pumpen der Gruppe 2P mit Boschflansch montiert werden. Die max. Leistungsabnahme beträgt 7 kW; dies entspricht einem Drehmoment von 37 Nm bei einer Motordrehzahl von 3600 min Drehzahlverhältnis: Motordrehzahl/Pumpendrehzahl = 1:0,5. -

Seite 66: Turbolader

TURBOLADER Turbolader Er wird auf dem Motor 1204/T in zwei Versionen montiert: Typ TD 025 03C 2.8 für Einregulierungen auf 3600 min Typ TD 025 03C 2.0 für Einregulierungen auf 3000 min Bestandteile des Turboladers 1 Schlauch 2 Trieb 3 Bund 4 Turbinengehäuse 5 Seegerring 6 Verdichterspirale... -

Seite 67: Prüfung, Eichung Des Triebs - Einstellung Des Hubs Der Steuerstange Des Ventils " Waste Gate

Turbolader Prüfung, Eichung des Triebs - Einstellung des Hubs der Steuerstange des Ventils " Waste gate " Den Schlauch 7 von der Laderseite abschließen. Mit Hilfe eines T-Anschlußstücks eine Verbindung zwischen einem Manometer 4 (Skala von 0 bis 2 bar) und dem Schlauch des Druckluftnetzes inklusive Druckreduzierer 5 herstellen. -

Seite 68: Schmierölkreislauf

SCHMIERÖLKREISLAUF Gefahr - Achtung! - Der Motor kann Schaden nehmen, wenn er mit zu wenig Öl läuft. Es ist aber auch gefährlich, zu viel Öl einzufüllen, weil dessen Verbrennung zu einer unkontrollierten Drehzahlerhöhung führen kann. - Ein geeignetes Öl verwenden, um den Motor zu schützen. Nichts anderes wirkt sich wie das Öl auf die Leistungen und die Haltbarkeit des Motors aus. -

Seite 69: Inneres Ölsieb Und Ölrücklauf

Reinigungsflüssigkeit und blase mit Druckluft aus. Die O-Ringe 3 und 4 sind zu ersetzen. Die Ölablassschraube mit 40 Nm anziehen. Ölpumpe Die Ölpumpen der Motoren LDW 502, 602, 903 haben eine geringere Fördermenge als die Motortypen LDW 1204 und LDW 1204/T. Fördermengen bei 1000 min und Öltemperatur von 120°C. -

Seite 70: Öldruckkontrolle

SchmierölKreislauf Öldruckregelventil Einzelteile: 1 Regelkolben 2 Feder 3 Cu-Ring 4 Verschlussstopfen Federlänge = 27,50 ÷ 27,75 mm Kolbenführung mit Druckluft ausblasen und alle Teile gründlich reinigen. Hinweis: Der Öffnungsdruck des Regelkolbens liegt bei 4,5 ÷ 5,5 bar. Ölfilterpatrone Einzelteil: 1 Dichtung 2 Platte 3 Dichtung 4 Feder... - Seite 71 SchmierölKreislauf .........................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................

-

Seite 72: Kühlmittelkreislauf

KÜHLMITTELKREISLAUF Gefahr - Achtung! Der mit Kühlflüssigkeit gefüllte Kreislauf steht unter Druck, daher keine Kontrollen ausführen, bevor der Motor abgekühlt ist und auch in diesem Fall die Verschraubung des Kühlers oder des Expansionsgefäßes mit Vorsicht öffnen. Falls ein Elektrolüfter vorhanden ist, nähern Sie sich nicht dem warmen Motor, weil der Lüfter auch bei ausgeschaltetem Motor noch anlaufen kann. -

Seite 73: Dichtheitsprüfung Des Kühlsystems

Kühlmittelkreislauf Dichtheitsprüfung des Kühlsystems Entferne den Deckel des Ausgleichsgefäßes und überprüfe den Kühlmittelstand. Den Deckel durch einen anderen ersetzen, der mit einer Handpumpe verbunden ist (siehe Bild). Das Kühlsystem ca. 2 Min. lang mit einem Druck von 1 bar beaufschlagen. Überprüfen, dass Kühler,... -

Seite 74: Kraftstoff-Einspritzanlage

KRAFTSTOFF/EINSPRITZANLANGE Kraftstoff-Einspritzanlage Einzelteile: 1 Tank 2 Kraftstofffilter 3 Kraftstoffschlauch 4 Kraftstoffförderpumpe 5 Einspritzpumpe 6 Einspritzdüse 7 Dichtung im Ventildeckel 8 Kraftstoffrücklaufleitung 9 Tankdeckel 10 Motorstop mittels Magnetventil Hinweis: Der Tank kompl. mit Filter ist kein Bestandteil des Standardmotors. Kraftstofffilter Einzelteile: 1 Entlüftungsschraube 2 Halterung 3 Filterpatrone... -

Seite 75: Einzelteile Der Einspritzpumpe

Kraftstoff/EinspritzAnlange Pumpendüse Die Pumpendüse wurde von LOMBARDINI konstruiert und kann nur für FOCS Motoren eingesetzt werden. Das Einspritzsystem beinhaltet zwei, drei oder vier Pumpendüsen je nach Zylinderzahl. Diese Pumpen müssen vom gleichen Typ sein. Hinweis: Auf Einspritzpumpen neuer Bauart Kennummern und Referenzen siehe Tabelle auf Seite 78) wurde das Pumpenelement geändert (siehe Abb. -

Seite 76: Demontage-Montage Der Einspritzpumpe

Kraftstoff/EinspritzAnlange Spezialwerkzeug für Einspritzpumpe Um die Mutter 9, Abb. 169 zu lösen, ist das Spezialwerkzeug mit der E-Teilnr. 7107-1460-029 erforderlich. Die Mutter ist mit 34 Nm anzuziehen. Demontage-Montage der Einspritzpumpe Demontiere in der Reihenfolge der Nummerierung in Abb. 169. Montiere in umgekehrter Reihenfolge. Bei der Montage des Plungers ist darauf zu achten, dass die Schrägkante L zum Rückschlagventil 19 zeigt. -

Seite 77: Kontrolldaten Für Pumpendüse E-Teilnr. 6590.285

Kraftstoff/EinspritzAnlange Pumpenelement (altes Einspritzpumpenmodell) 1 Plunger 2 Oberteil des Plungers 3 Zylinder 4 Verzögerungskante 5 Schrägkante. Abmessungen (mm): Nominalwert ÷ Durchmesser der Einlaßöffnung ÷ Durchmesser der Auslaßöffnung Pumpenelement 1 Plunger 2 Oberteil des Plungers 3 Zylinder 4 Verzögerungskante 5 Schrägkante Größe EINSPRITZ- PUMPE... - Seite 78 EINSPRITZPUMPE MITTLERER TYP Die Firma Lombardini entwickelt das Einspritzsystem kontinuierlich weiter, stets im Bestreben, die Leistung ihrer Motoren zu verbessern. Aus diesem Grund wurde das Gehäuse der Pumpendüse im Laufe der Entwicklung dreimal geändert. In der oberen Abbildung sind die drei unterschiedlichen Pumpendüsen dargestellt.

-

Seite 79: Einspritzdüse

Kraftstoff/EinspritzAnlange Einspritzdüse, Eichung (altes Modell) Schraubverschluss Abb. abnehmen Einspritzdüse an eine Handpumpe anschließen. Mit Hilfe des Werkzeugs E-Teilnr. 7107-1460-028 überprüfen, ob der Eichdruck 130-145 beträgt; gegebenenfalls einstellen, indem Einstellscheibe unter der Feder geändert wird. Als Ersatzteile sind elf verschiedene Einstellscheiben erhältlich, deren Stärke zwischen 1 und 2 mm liegen. -

Seite 80: Kontrolle Und Einstellung Der Spritzverstellung

Kraftstoff/EinspritzAnlange Kontrolle und Einstellung der Spritzverstellung - Die Kipphebelabdeckung laut Seite 40 abnehmen. - Das Werkzeug auf dem Zylinderkopf in Übereinstimmung mit dem Zylinder Nr. 1 positionieren. - Die Messuhr auf dem vom Werkzeug 1460.048 gesteuerten Ventil anbringen. - Das Ventil mit dem Hebel 1 des Werkzeugs niederdrücken, bis es den Kolben berührt. -

Seite 81: Bezugspunkte Des Ot (Oberen Totpunktes)

D stimmt mit A überein = OT des 1. Zylinders bei allen Motoren der Serie, des 4. Zylinders bei LDW 1204-1204/ T-1404, des 2. Zylinders bei LDW 502. E stimmt mit A überein = OT des 2. Zylinders bei LDW 903-1003. -

Seite 82: Kontrolle Des Statischen Förderbeginns

OT zu kontrollieren. Beim LDW 602-903-1204 muss der Wert 0,89-1,24 mm betragen, beim LDW 502 0,73-1,02 mm. In der Tabelle auf Seite 80 ist sowohl das Absenken des Kolbens hinsichtlich des OT in mm, als auch die dazugehörende Drehung der Kurbelwelle in Graden angegeben. -

Seite 83: Anschluss Des Instruments

Kraftstoff/EinspritzAnlange Anschluss des Instruments Das Instrument 1 E-Teilnr. 7104-1460-069 mindestens 20 cm über dem Niveau der Pumpe/Einspritzdüse positionieren. Den Schlauch A (am Ausgang jedes Prüfglases des Instruments) mit dem Schlauch A (am Eingang jeder Pumpe/Einspritzdüse) und den Schlauch B (Rückführung zum Instrument) mit dem Schlauch B (Ausgang aus der Pumpe/Einspritzdüse) verbinden. -

Seite 84: Optionale Anschlüsse

ELEKTRISCHE ANLANGE STARTPANEL MIT AUTOMATISCHER MOTORABSTELLUNG (ZUBEHÖR) OPTIONALE ANSCHLÜSSE (+) Positiv unter Verschluss (6,3) (-) Negativ - Erde (6,3) Signal für Gerät Wassertemperatur (4,75) Signal für den elektrischen Drehzahlmesser (4,75) Signal für den Öldruck (4,75) Verfügbarer geschützter Anschluss (4,75) Verfügbarer geschützter Anschluss (4,75) Hinterer Anschluss - Brückenschaltung mit 6 für Schutz des Drehstromgenerators Die Hilfsendverschlüsse des Schaltkastens 2, 4, 5, 6, 7, 10, 12 sind auch von vorne unter dem Zugangsfenster zur Sicherung... -

Seite 85: Drehstromgenerator Iskra 14V 33A

Elektrische anlange Drehstromgenerator Iskra 14V 33A Nennspannung ......14V Nennstrom ....... 33A Max. Drehzahl ......12000 min Max. Drehzahl (für 5 min.) ..13000 min Spannungsregler AER 1503 Drehrichtung; Uhrzeigersinn. Die Mutter 1 mit 35÷45 Nm anziehen. Kennlinie Iskra 14V 33A Kurve wurde elektronischem... -

Seite 86: Schema Der Elektroanlage Mit 12V Mit Drehstromgenerator Iskra 14V 33A

3 Batterie (kein Lieferumfang des Motorenherstellers) 4 Glühstiftkerzen 5 Kühlwassertemperaturfühler 6 Steuereinheit 7 Schlüsselschalter 8 30A Sicherung für Motoren LDW 502,602,702; 50A für Motor LDW 903,1003 sowie 80A für Motoren LDW 1204,1204/T,1404 9 5A Sicherung 10 Motorstop mittels Magnetventil 11 Kontrolllampe Glühzeit 12 Kühlwasserübertemperatur-Warnlampe... -

Seite 87: Drehstromgenerator Marelli, Aa 125 R 14V 45A

Elektrische anlange Drehstromgenerator Marelli, AA 125 R 14V 45A Technische Eigenschaften: Nennspannung = ......14V Nennstrom = ........45A Max. Drehzahl = ......14000 min Max. Drehzahl (15 s Dauer) ... 15000 min Kugellager Antriebsseite = ..... 6203-2Z Kugellager Schleifringseite .... 6201-2Z/C3 Spannungsregler = ...... -

Seite 88: Drehstromgenerator Im Schwungrad

3 Batterie (kein Lieferumfang des Motorenherstellers) 4 Glühstiftkerzen 5 Kühlwassertemperaturfühler 6 Steuereinheit 7 Schlüsselschalter 8 30A Sicherung für Motoren LDW 502,602; 50A für Motor LDW 702,903,1003 sowie 80A für Motoren LDW 1204,1204/T,1404 9 5A Sicherung 10 Motorstop mittels Magnetventil 11 Kontrolllampe Glühzeit 12 Kühlwasserübertemperatur-Warnlampe... -

Seite 89: Ladekurve Der Batterie Des Drehstromgenerators 12V 20A

Elektrische anlange Ladekurve der Batterie des Drehstromgenerators 12V 20A (drei Anschlusskabel) Der Test wurde nach einer Wärmestabilität bei 20°C durchgeführt. Der Wert des abgegebenen Stroms kann in Bezug auf die Kurve einer Änderung zwischen +10% und -5% unterliegen. Ladekurve der Batterie des Drehstromgenerators 12V 30A (zwei Anschlusskabel) Der Test wurde nach einer Wärmestabilität bei 20°C durchgeführt. -

Seite 90: Schema Der Elektroanlage Mit 12 V Automatischer Vorglühanlage (Drehstromgenerator Hinter Dem Schwungrad)

3 Batterie (kein Lieferumfang des Motorenherstellers) 4 Glühstiftkerzen 5 Kühlwassertemperaturfühler 6 Steuereinheit 7 Schlüsselschalter 8 30A Sicherung für Motoren LDW 502,602; 50A für Motor LDW 702,903,1003 , 80A für Motoren LDW 1204,1204/T,1404 9 5A Sicherung 10 Motorstop mittels Magnetventil 11 Kontrolllampe Glühzeit 12 Kühlwasserübertemperatur-Warnlampe... -

Seite 91: Kennlinien Des Startmotors Bosch Typ Dw 12V 1,1 Kw

Elektrische anlange Startmotor Typ Bosch DW 12V 1,1 kW Drehrichtung rechts A = 17,5 ÷ 19,5 mm (Zwischen Zahnkranz und Anschraubflansch Anlasser) Hinweis: Reparatur: Siehe Bosch-Service. Kennlinien des Startmotors Bosch Typ DW 12V 1,1 KW Die durchgezogenen Linien wurden bei einer Temperatur von -20°C aufgenommen: Verwendete Batterie 66 Ah. -

Seite 92: Automatische Glühstiftkerzen - Steuerung In Abhängigkeit Der Kühlwassertemperatur

Elektrische anlange Kennlinien des Startmotors Bosch Typ DW 12V 1,6 KW Die durchgezogenen Linien wurden bei einer Temperatur von -20°C aufgenommen: Verwendete Batterie 88 Ah. U = Spannung an den Anschlussklemmen n = Anlasserdrehzahl I = Stromaufnahme in Ampere P = Leistung in KW M = Drehmoment in Nm. -

Seite 93: Öldruckschalter

Elektrische anlange Temperaturfühler Bei Motoren, ausgerüstet mit obigem Steuergerät, wird die Glühzeit in Abhängigkeit von der Kühlmitteltemperatur geregelt. Technische Eigenschaften: Arbeitsbereich ..-30/+50°C Spannung ....6/24 V Max. Temperatur ..150°C≤ Anzugsmoment ..30 Nm. Öldruckschalter (Abb. 215) Technische Eigenschaften: Ansprechdruck 0,15÷0,45 Bar (für Generatorsätze 1,4 bar) Beim Wiedereinbau mit 25 Nm anziehen. -

Seite 94: Einstellungen/Nachstellungen

EINSTELLUNGEN/NACHSTELLUNGEN EINSTELLUNG DER UMDREHUNGSZAHL Einstellung der Leerlaufdrehzahl ohne Last (Standard) Den Motor betriebsbereit machen, anlassen und 10 Min. lang warmlaufen lassen. Mittels Schraube 1, Leerlaufdrehzahl auf 850/950 min einstellen; danach Kontermutter anziehen. Hinweis: Herausschrauben Schraube bewirkt Drehzahlverminderung. Einschrauben Schraube bewirkt Drehzahlerhöhung. -

Seite 95: Einstellung Der Stoppvorrichtung

Einstellungen / Nachstellungen Volllastanschlag Einspritzpumpe automatische Drehmomentanpassung Mengenschraube begrenzt Fördermenge Einspritzpumpe. Dieselbe Vorrichtung dient auch Drehmomentanpassung. Die Reglerfeder N wirkt auf den Hebel L und überwindet den Widerstand der Feder M in dem Zylinder. Durch den Weg H des Hebels L in der Drehmomentanpassung erhöht sich die Fördermenge der Einspritzpumpe, und das Drehmoment erreicht seinen Grenzwert. -

Seite 96: Einstellung Der Fördermenge Der Pumpen/Einspritzdüse Mit Dem Motor An Der Bremse

Einstellungen / Nachstellungen Einstellung der Fördermenge der Pumpen/Einspritzdüse mit dem Motor an der Bremse 1) Den Motor zur Höchstdrehzahl bringen. 2) Die Mengenschraube C festziehen (siehe Abb. 219). 3) Den Motor bis zu gewünschten maximalen Leistung und Drehzahl belasten. 4) Kontrollieren, ob sich der Verbrauch innerhalb der in der Tabelle der vorgesehenen Einstellungen angeführten Werte befindet (siehe unten). -

Seite 97: Einstellung E.g.r

Einstellungen / Nachstellungen Einstellung E.G.R. Eine T-Abzweigung auf das Verbindungsrohr (1) Vakuumventil - Ventil E.G.R. montieren und diese an einen Vakuum-Manometer mit Skalenendwert -1bar anschließen, um den Unterdruck im Rohr ablesen zu können. Hinweis: Es kann auch eine Quecksilber-Säule mit einer Höhe von 1 Meter verwendet werden, da der maximale Unterdruck, den die Vakuumpumpe herstellen kann, bei 720 mmHg liegt). -

Seite 98: Erhaltung

ERHALTUNG LAGERUNG DES MOTORS (NICHT INSTALLIERT) - Im Fall eines geplanten, längeren Stillstands des Motors die Umgebungsbedingungen und das Verpackungsmaterial prüfen und sicherstellen, dass diese Bedingungen eine korrekte Aufbewahrung gewährleisten. Gegebenenfalls den Motor mit einer geeigneten Schutzplane abdecken. - Den Motor nicht direkt auf dem Boden, in feuchter oder Witterungseinflüssen ausgesetzter Umgebung, in der Nähe gefährlicher oder schlecht sichtbarer Stellen (Hochspannungsleitungen, usw.) aufbewahren. -

Seite 99: Inbetriebnahme Des Motors Nach Der Schutzbehandlung

Erhaltung INBETRIEBNAHME DES MOTORS NACH DER SCHUTZBEHANDLUNG Vor der Installation und Inbetriebnahme des Motors nach einem längeren Stillstand müssen einige Arbeiten durchgeführt werden, um die maximale Effizienz des Motors zu gewährleisten. 1 - Die Schutzplane entfernen. 2 - Die Ein- und Auslasskanäle von ev. Verstopfungen befreien. 3 - Die außen angebrachte Schutzschicht mit Hilfe eines mit einem Fettlöser getränkten Tuchs entfernen. -

Seite 100: Anzugsdrehmomente - Verwendung Von Dichtmittel

ANZUGSDREHMOMENTE - VERWENDUNG VON DICHTMITTEL Hauptsächliche Anzugsdrehmomente - Verwendung von Dichtmitteln und Schraubensicherungen Drehmoment Dichtmittel Durchmesser und BEZEICHNUNG Bild Nr. Typ Loctite Gewindesteigung mm 62÷63 - p. 44 M 3 spec. Verbindungsstange der Pumpendüsen 116 - p. 58 Pleuelstange **** 131÷132 - p. -

Seite 101: Tabelle Des Festziehens Der Drehkräfte Für Standardschrauben (Feines Gewinde)

Anzugsdrehmomente - Verwendung von dichtmittel Tabelle des Festziehens der Drehkräfte für Standardschrauben (grobes Gewinde) Widerstand Kategorie (R) 10.9 12.9 Qualität Maße R>400N/mm R>500N/mm R>600N/mm R>800N/mm R>1000N/mm R>1200N/mm Durchmesser 1000 1200 1050 1500 1800 1088 1450 2000 2400 Tabelle des Festziehens der Drehkräfte für Standardschrauben (feines Gewinde) Widerstand Kategorie (R) 10.9 12.9... -

Seite 102: Spezialwerkzeuge

SPEZIALWERKZEUGE SPEZIALWERKZEUGE BEZEICHNUNG BESTELLNR. Verbrauchmessgerät Abgleich 7107-1460-127 Einspritzpumpenfördermengen 7107-1460-030 Auszieher Vorkammer Prüfrohr für statischen Förderbeginn 7271-1460-024 Blech zum Einführen der Haupt lagerdeckel Schw. rad-u. Ventilatorseite 7107-1460-053 Steckschlüssel für Mutter Einspritzpumpe 7107-1460-029 Steckschlüssel für Mutter Vorkammer 7107-1460-027 Fixierstift für Vorkammer 7107-1460-031 Anschlussnippel für Kontrolle statischer Förderbeginn und Düsenabspritzdruck... -

Seite 103: Bemerkung

BEMERKUNG ......................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................... - Seite 104 .........................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................

- Seite 106 FOCS Motorenreihe cod. 1-5302-353 La Lombardini si riserva il diritto di modificare in qualunque momento i dati contenuti in questa pubblicazione. Lombardini se rèserve le droit de modifier, à n'importe quel moment, les données reportées dans cette publication. Data reported in this issue can be modified at any time by Lombardini.