Inhaltsverzeichnis

Fehlerbehebung

Inhaltszusammenfassung für Abicor Binzel TES

- Seite 1 T E C H N O L O G Y F O R T H E W E L D E R ´ S W O R L D . DE Montageanleitung / EN Assembly Instructions DE Schweißbrenner-Wechselstation EN Torch exchange station www.binzel-abicor.com...

- Seite 2 Änderungen werden jedoch in neuen Ausgaben berücksichtigt. Alle in der Montageanleitung genannten Handelsmarken und Schutzmarken sind Eigentum der jeweiligen Besitzer/Hersteller. Unsere aktuellen Produktdokumente, sowie alle Kontaktdaten der ABICOR BINZEL Ländervertretungen und Partner weltweit, finden Sie auf unserer Homepage www.binzel- abicor.com Alexander Binzel Schweisstechnik GmbH &...

- Seite 3 1 Identifikation 1 Identifikation Der in dieser Montageanleitung verwendete Begriff „Gerät“ steht immer für die TES (Torch exchange station). Das Gerät wird in der Industrie und im Gewerbe als automatisierte Brennerwechselstation eingesetzt. Das Gerät ist in einer Schweißzelle integriert und dient zur Minimierung der Stillstandszeiten.

- Seite 4 Not-Aus-Funktion) die Stromversorgung und die Druckluftversorgung abgeschaltet werden. Wir empfehlen hierfür Schaltelemente, die mindestens Performancelevel C erfüllen. Je nach Zugänglichkeit des TES in der Schweißanlage müssen Schutzeinrichtungen nach Punkt 1.3 unter Berücksichtigung des Punktes 1.4 der Maschinenrichtlinie vorgesehen werden.

-

Seite 5: Bestimmungsgemäße Verwendung

2 Sicherheit 2 Sicherheit Beachten Sie das beiliegende Dokument Sicherheitshinweise. 2.1 Bestimmungsgemäße Verwendung • Das in dieser Anleitung beschriebene Gerät darf ausschließlich zu dem in der Anleitung beschriebenen Zweck in der beschriebenen Art und Weise verwendet werden. Beachten Sie dabei die Betriebs-, Wartungs- und lnstandhaltungsbedingungen. •... -

Seite 6: Klassifizierung Der Warnhinweise

2 Sicherheit 2.4 Klassifizierung der Warnhinweise Die in der Montageanleitung verwendeten Warnhinweise sind in vier verschiedene Ebenen unterteilt und werden vor potenziell gefährlichen Arbeitsschritten angegeben. Geordnet nach abnehmender Wichtigkeit bedeuten sie Folgendes: GEFAHR Bezeichnet eine unmittelbar drohende Gefahr. Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Folge. -

Seite 7: Angaben Für Den Notfall

3 Produktbeschreibung 2.6 Angaben für den Notfall Unterbrechen Sie im Notfall sofort folgende Versorgungen: • Elektrische Energieversorgung • Druckluftzufuhr Weitere Maßnahmen entnehmen Sie der Betriebsanleitung der Stromquelle, des Roboters oder der Dokumentation weiterer Peripheriegeräte. 3 Produktbeschreibung WARNUNG Gefahren durch nicht bestimmungsgemäße Verwendung Bei nicht bestimmungsgemäßer Verwendung können vom Gerät Gefahren für Personen, Tiere und Sachwerte ausgehen. -

Seite 8: Technische Daten

3 Produktbeschreibung 3.1 Technische Daten Umgebungstemperatur −10 °C bis +40 °C Relative Luftfeuchtigkeit bis 70 % bei 20 °C Tab. 1 Umgebungsbedingungen im Betrieb Temperatur der Umgebungsluft −15 °C bis +55 °C Relative Luftfeuchtigkeit bis 90 % bei 20 °C Tab. - Seite 9 3 Produktbeschreibung 3.2 Abkürzungen Persönliche Schutzausrüstung Torch Exchange Station Tab. 7 Abkürzungen Maßangaben in Zeichnungen und Millimeter mm Diagrammen Tab. 8 Maße 3.3 Typenschild Das Gerät ist wie folgt mit einem gelaserten Typenschild gekennzeichnet: Gerät Gerätenummer Herstellungsdatum Typenschild Seriennummer Abb. 3 Typenschild Beachten Sie für alle Rückfragen folgende Angaben: •...

-

Seite 10: Verwendete Zeichen Und Symbole

• Aufzählungssymbol für Handlungsanweisungen und Aufzählungen Querverweissymbol verweist auf detaillierte, ergänzende oder weiterführende Informationen Handlungsschritte im Text, die der Reihenfolge nach durchzuführen sind 4 Lieferumfang • TES kpl. montiert • Montageanleitung Tab. 10 Lieferumfang • Ventilinsel Tab. 11 Option Ausrüst- und Verschleißteile separat bestellen. -

Seite 11: Funktionsbeschreibung

5 Funktionsbeschreibung 5 Funktionsbeschreibung Das Gerät ist zur automatischen Ablage von Schweißbrennerhälsen bestimmt. Die Funktion der einzelnen Komponenten ist wie folgt: Baugruppe Funktion Spannbacke: • Aufnahme Schweißbrennerhals. Hubeinheit: • Durch den Hub des Mitnehmers wird die Kupplung des Schlauchpaketes zum Schweißbrennerhals ver- und entriegelt. - Seite 12 6 Inbetriebnahme 6 Inbetriebnahme GEFAHR Verletzungsgefahr durch unerwarteten Anlauf Für die gesamte Dauer von Wartungs-, Instandhaltungs-, Montage- bzw. Demontage- und Reparaturarbeiten ist Folgendes zu beachten: • Schalten Sie die Stromquelle aus. • Sperren Sie die Druckluftzufuhr ab. • Trennen Sie alle elektrischen Verbindungen. •...

-

Seite 13: Stützwinkel Montieren (Optional)

6 Inbetriebnahme 6.1 Stützwinkel montieren (optional) Der Stützwinkel wird wie folgt montiert: Gerät Zylinderschrauben M5 x 75 (2 Stck.) Zahnscheiben D=5,3 Stützwinkel Scheiben D=5,3 mm (2 Stck.) (2 Stck.) Abb. 4 Stützwinkel montieren 1 Stützwinkel (2) mit zwei Zylinderschrauben (3), Scheiben (4) und Zahnscheiben (5) an Gerät (1) montieren. -

Seite 14: Pneumatik Anschließen

6 Inbetriebnahme HINWEIS • Beachten Sie das Lochbild des Gerätes. Abb. 2 Maße auf Seite DE-7 • Achten Sie auf die Stellung der Zylinderstifte. 1 Gerät (4) mit vier Schrauben (1) an Halteplatte (2) bauseitig montieren. 6.3 Pneumatik anschließen HINWEIS ... -

Seite 15: Elektroanschluss Herstellen

6 Inbetriebnahme Zylinder-/Ventilstellung Beschreibung Y2 14 Ventil für Mitnehmerzylinder ausfahren Bestückung Spannbacke 6.4 auf Seite DE-15 Abfrage Schlauchpaket 6.4 auf Seite DE-15 Tab. 13 Beschreibung 6.4 Elektroanschluss herstellen Zur Ventilansteuerung sind zwei Roboterausgänge 24V DC sowie sechs Robotereingänge erforderlich. -

Seite 16: Einstellungen Prüfen

6 Inbetriebnahme ca. 16 BN (1) BU (2) Abb. 8 Roboterausgang 6.5 Einstellungen prüfen Stellschraube Hubeinheit Schweißbrenner Mitnehmer Abb. 9 Einstellungen prüfen 6.5.1 Mitnehmer / Hubeinheit HINWEIS • Die korrekte Höhe der Hubeinheit (2) ist voreingestellt. Bei Bedarf kann diese Höhe durch Drehen der Stellschraube (1) verändert werden. -

Seite 17: Roboter Programmieren

N1 = 0 - Mitnehmer unten - Mitnehmer unten N2 = 0 N2 = 1 - Gabelkopf eingefahren - Gabelkopf eingefahren Position in TES Position in TES anfahren anfahren - Spannbacke bestückt - Spannbacke bestückt N1 = 1 N1 = 1... -

Seite 18: Betrieb

7 Betrieb 7 Betrieb HINWEIS • Jegliche Arbeiten am Gerät bzw. System sind ausschließlich befähigten Personen vorbehalten. • Beachten Sie die Dokumentation der schweißtechnischen Komponenten. • Tauschen Sie schadhafte, deformierte oder verschlissene Teile aus. 9 Wartung und Reinigung auf Seite DE-18 1 Schweißanlage und Robotersteuerung einschalten. - Seite 19 9 Wartung und Reinigung GEFAHR Stromschlag Gefährliche Spannung durch fehlerhafte Kabel. • Überprüfen Sie alle spannungsführenden Kabel und Verbindungen auf ordnungsgemäße Installation und Beschädigungen. • Tauschen Sie schadhafte, deformierte oder verschlissene Teile aus. VORSICHT Verletzungsgefahr Schwere Verletzungen durch herumwirbelnde Teile. •...

-

Seite 20: Wartungsintervalle

9 Wartung und Reinigung 9.1 Wartungsintervalle HINWEIS • Die angegebenen Wartungsintervalle sind Richtwerte und beziehen sich auf den Einschichtbetrieb. Beachten Sie die Angaben der EN 60974-4 Inspektion und Prüfung während des Betriebes von Lichtbogenschweißeinrichtungen sowie die jeweiligen Landesgesetze und -richtlinien. Näherungsschalter Spannschelle Zylinderschrauben M4 ×10 (2 Stck.) -

Seite 21: Störungen Und Deren Behebung

10 Störungen und deren Behebung Wöchentlich Monatlich Nach Bedarf Näherungsschalter auf festen Sitz und Funktion prüfen. • Kontrolle, ggf. wie folgt austauschen: Zylinderschrauben (3) lösen, Spannschelle (2) öffnen, Näherungsschalter (1) austauschen und in umgekehrter Reihenfolge wieder montieren. Tab. 14 Wartungsintervalle 10 Störungen und deren Behebung GEFAHR Verletzungsgefahr und Geräteschäden durch unautorisierte Personen... - Seite 22 11 Demontage Störung Ursache Behebung • Leitungen überprüfen, Sichtkontrolle Schlauchpaket • Schaltabstand kontrollieren, steht in Gerät und • Sensor ohne Funktion ggf. Einstellungen anpassen wird nicht 6.5 Einstellungen prüfen auf gekuppelt Seite DE-16 • Sitz des • Positionierung des Roboters Schweißbrenners nicht kontrollieren, ggf.

- Seite 23 Kontaminierte Reinigungswerkzeuge (Pinsel, Lappen usw.) müssen ebenfalls entsprechend den Angaben des Betriebsmittelherstellers entsorgt werden. 12.3 Verpackungen ABICOR BINZEL hat die Transportverpackung auf das Notwendigste reduziert. Bei der Auswahl der Verpackungsmaterialien wird auf eine mögliche Wiederverwertung geachtet. MON.0015.0 • 2020-05-19 DE - 23...

- Seite 24 All brand names and trademarks that appear in these assembly instructions are the property of their respective owners/manufacturers. Our latest product documents, as well as all contact details for the ABICOR BINZEL national subsidiaries and partners worldwide, can be found on our website at www.binzel-abicor.com.

- Seite 25 1 Identification The term “device” as used in these assembly instructions always refers to the TES (torch exchange station). The device is used in industry and in the trade as an automatic torch exchange station. The device is integrated in the welding cell and is used to minimize idle periods. These assembly instructions solely describe the TES.

-

Seite 26: Installation Declaration

1.1 Installation declaration NOTICE The TES welding torch neck exchange system must be integrated in the safety circuit of the entire system. To comply with items 1.2.3 and 1.2.4 of the Machinery Directive, the power supply and the compressed air supply must switch off when the safety circuit is interrupted (for example, when the cell door is opened or the emergency stop switch is activated). -

Seite 27: Designated Use

2 Safety 2 Safety The attached safety instructions must be observed. 2.1 Designated use • The device described in these instructions may be used only for the purpose and in the manner described in these instructions. When doing so, please observe the operating, maintenance and servicing conditions. - Seite 28 2 Safety 2.4 Classification of the warnings The warnings used in the assembly instructions are divided into four different levels and shown prior to potentially dangerous work steps. Arranged in descending order of importance, they have the following meanings: DANGER Describes an imminent threatening danger.

-

Seite 29: Emergency Information

3 Product description 2.6 Emergency information In the event of an emergency, immediately disconnect the following supplies: • Electrical power supply • Compressed air supply Further measures can be found in the assembly instructions for the power source, the robot, or the documentation for other peripheral devices. -

Seite 30: Technical Data

3 Product description 3.1 Technical data Ambient temperature –10 °C to +40 °C Relative humidity Up to 70 % at 20 °C Tab. 1 Ambient conditions during operation Ambient temperature –15 °C to +55 °C Relative humidity Up to 90 % at 20 °C Tab. - Seite 31 3 Product description 2 inductive proximity switches Operating voltage 24 V DC / max. 200 mA Switch output PNP NO switch Connection M12 × 1 connector Tab. 6 Electrical system 3.2 Abbreviations Personal protective equipment Torch exchange station Tab. 7 Abbreviations Unit of measurement in drawings and Millimeter mm...

-

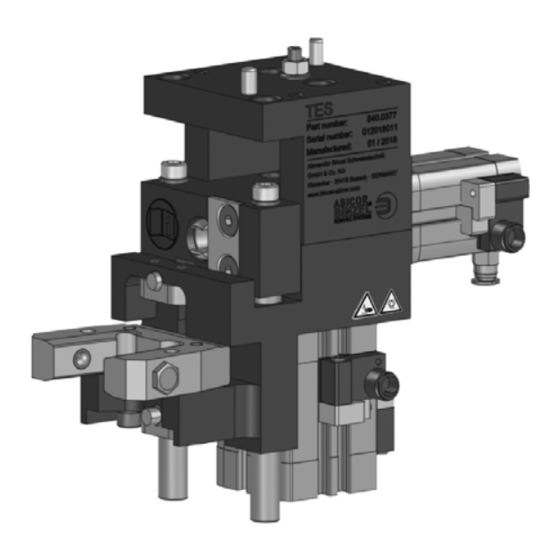

Seite 32: Signs And Symbols Used

3 Product description 3.3 Nameplate The device is labeled with the following laser-engraved nameplate: Device Device number Manufacturing date Nameplate Serial number Fig. 3 Nameplate When making inquiries, note the following information: • Device type • Device number (3) • Serial number (4) •... -

Seite 33: Scope Of Delivery

4 Scope of delivery 4 Scope of delivery • Fully assembled TES • Assembly Instructions Tab. 10 Scope of delivery • Valve terminal Tab. 11 Option Order the equipment parts and wear parts separately. The order data and ID numbers for the equipment parts and wear parts can be found in the current product catalog. -

Seite 34: Functional Description

5 Functional description 5 Functional description The device is designed for the automatic storage of welding torch necks. The following shows how each component is used: Assembly Function Holding fork: • Holding the welding torch neck. Lifting unit: • The stroke of the latching fork locks and unlocks the cable assembly connector to the welding torch neck. - Seite 35 6 Commissioning 6 Commissioning DANGER Risk of injury due to unexpected start The following instructions must be adhered to during all maintenance, servicing, assembly, disassembly and repair work: • Switch off the power source. • Close off the compressed air supply. •...

- Seite 36 6 Commissioning 6.1 Mounting the support angle (optional) The support angle is mounted as follows: Device Cylinder head screws M5 x 75 (2 pieces) Tooth lock washers Support angle Washers D=5.3 mm (2 pieces) D=5.3 (2 pieces) Abb. 4 Mounting the support angle 1 Mount the support angle (2) to the device (1) with two cylinder head screws (3), washers (4) and tooth lock washers (5).

-

Seite 37: Mounting The Device

6 Commissioning 6.2 Mounting the device The device is mounted as follows: Cylinder head screw M6 × X Retaining plate 3 Cylinder bolt (2 pieces) 4 Device (4 pieces) Fig. 5 Mounting the device NOTICE • Observe the device's hole pattern. ... -

Seite 38: Connecting The Pneumatic System

6 Commissioning 6.3 Connecting the pneumatic system NOTICE Tab. 4 on page EN-8 • Use only original cleaned compressed air. Connect the device according to the following pneumatic plan: Fig. 6 Connecting the pneumatic system Position of cylinder/valve Description Z1 S1 Lift cylinder, lower end position Z1 S2... - Seite 39 6 Commissioning 6.4 Establishing the electrical connection Two robot outputs 24 V DC and six robot inputs are required for controlling the valves. 6.4.1 Robot inputs The limit switches for the pneumatic cylinders (S1-S4), the proximity switches for fitting of the holding forks query (N1), and the “cable assembly query (N2)”...

-

Seite 40: Checking The Settings

6 Commissioning 6.5 Checking the settings Adjusting screw Lifting unit Welding torch Latching fork Fig. 9 Checking the settings 6.5.1 Latching fork/lifting unit NOTICE • The correct height of the lifting unit (2) is preset. The height can be changed by turning the adjusting screw (1), as needed. -

Seite 41: Programming The Robot

- Fork head retracted - Fork head retracted N2 = 0 N2 = 1 Approach Approach position in TES position in TES - Holding fork fitted - Holding fork fitted N1 = 1 N1 = 1 - Cable assembly exists... -

Seite 42: Operation

7 Operation 7 Operation NOTICE • Only qualified personnel are permitted to perform work on the device or system. • Consult the documentation for the welding components. • Replace any damaged, deformed or worn parts. 9 Maintenance and cleaning on page EN-21 1 Switch on the welding system and robot control. -

Seite 43: Maintenance And Cleaning

9 Maintenance and cleaning 9 Maintenance and cleaning Scheduled maintenance and cleaning are prerequisites for a long service life and trouble-free operation. During such activities, observe the following: DANGER Risk of injury due to unexpected start The following instructions must be adhered to during all maintenance, servicing, assembly, disassembly and repair work: •... -

Seite 44: Maintenance Intervals

9 Maintenance and cleaning 9.1 Maintenance intervals NOTICE • The specified maintenance intervals are standard values and refer to single-shift operation. When using arc welding equipment, always observe the provisions of EN 60974-4 Inspection and testing, as well as any national laws and regulations. Proximity switch Gripping clamp Cylinder head screws M4 ×... -

Seite 45: Troubleshooting

10 Troubleshooting Weekly Monthly As needed Checking proximity switch for secure attachment and function • Check; replace as follows if necessary: loosen the cylinder head screws (3), open the gripping clamp (2), replace the proximity switch (1) and remount in the reverse order. 10 Troubleshooting DANGER Risk of injury and device damage when handled by unauthorized persons... - Seite 46 11 Disassembly Fault Cause Troubleshooting • Check leads, visual inspection Cable assembly is • Check switching distance, adjust settings stationary in the • Sensor not working as needed device and is not 6.5 Checking the settings on connected page EN-18 •...

- Seite 47 12.3 Packaging ABICOR BINZEL has reduced the transport packaging to the necessary minimum. The ability to recycle packaging materials is always considered during their selection. MON.0015.0 • 2020-05-19...

- Seite 48 T E C H N O L O G Y F O R T H E W E L D E R ´ S W O R L D . Alexander Binzel Schweisstechnik GmbH & Co. KG Kiesacker · 35418 Buseck · GERMANY T +49 64 08 / 59-0 F +49 64 08 / 59-191 info@binzel-abicor.com...