Inhaltszusammenfassung für Fronius Robacta Twin Compact

- Seite 1 Operating instructions Robacta Twin Compact Bedienungsanleitung Operating instructions Instructions de service 42,0410,1153 012-10052022...

-

Seite 3: Inhaltsverzeichnis

Sicherheit Inbetriebnahme Gerätekonzept Haltewinkel montieren (Standard) Haltewinkel montieren (Individuell) Roboter-Rohrbogen montieren Drahtführungsseele montieren Roboter-Schlauchpaket anschließen Robacta Twin Compact Pro - Bauteile wechseln Pflege, Wartung und Entsorgung Allgemeines Bei jeder Inbetriebnahme Bei jedem Austausch der Draht-Spule Entsorgung Fehlerdiagnose, Fehlerbehebung Fehlerdiagnose, Fehlerbehebung Technische Daten Rohrbögen... -

Seite 4: Sicherheit

Sicherheit Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem Fachpersonal ausgeführt werden. ▶ Dieses Dokument vollständig lesen und verstehen. ▶... - Seite 5 Wassergekühlte Geräte nie ohne Kühlmittel in Betrieb nehmen. ▶ Während des Schweißens sicherstellen, dass ein ordnungsgemäßer Kühlmit- tel-Durchfluss gegeben ist - bei Verwendung von Fronius-Kühlgeräten ist dies der Fall, wenn im Kühlmittel-Behälter des Kühlgerätes ein ordnungs- gemäßer Kühlmittel-Rückfluss ersichtlich ist.

-

Seite 6: Inbetriebnahme

Inbetriebnahme Gerätekonzept Das Roboter-Schlauchpaket Robacta Twin Compact zeichnet sich durch geringe Abmessungen für bestmögliche Zugänglichkeit zu Schweißnähten, geringes Ge- wicht und hohe Temperaturbeständigkeit aus. Durch eine geschlossene Gaslei- tung wird das Gas verlustfrei zum Roboter-Rohrbogen geführt. Zusätzlich ist das Roboter-Schlauchpaket Robacta Twin Compact mit einer separaten Druckluft- Leitung zum Ausblasen des Roboter-Rohrbogens ausgestattet. -

Seite 7: Haltewinkel Montieren (Individuell)

Haltewinkel montieren (Indi- Bohrer / viduell) Drill / Foret / Punta del trapano / Broca / Broca Ø5,8 Reibahle / Reamer / Alésoir / Alesatore / Escariador / Alargador Ø6G7 WICHTIG! Zum Fixieren der eingerichteten Stellung verbohren Sie die Halter mit Ø5,8 mm und reiben mittels einer Reibahle die Bohrung für den Pass-Stift Ø6G7 auf. -

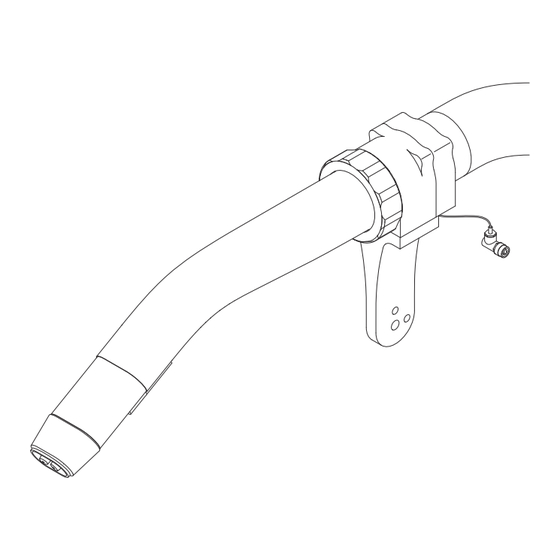

Seite 8: Roboter-Rohrbogen Montieren

Roboter-Rohr- WICHTIG! Gefahr von schweren Sachschäden an Rohrbogen und Schlauchpa- bogen montieren ket. Bei der Montage darauf achten, dass die grau markierten Kontaktflächen ab- solut frei von Verunreinigungen sind. Kontaktflächen gegebenenfalls mit tro- ckener, reduzierter Pressluft reinigen. Rohrbogen unbedingt mit dem angegebenen Drehmoment festziehen. Ist eine Kontaktstelle schadhaft, muss sowohl der Rohrbogen als auch das Schlauchpaket ausgetauscht werden. -

Seite 10: Roboter-Schlauchpaket Anschließen

Nur ausreichend dimensionierte Kabel, Leitungen und Schlauchpakete ver- wenden. HINWEIS! Wassergekühlte Schweißbrenner nie ohne Kühlmittel in Betrieb nehmen. Für hieraus entstandene Schäden haftet Fronius nicht, und sämtliche Gewährleis- tungsansprüche erlöschen. WICHTIG! Mit Fremdluft vermengtes Schutzgas führt zu beeinträchtigten Schweißergebnissen. Schlauchende unbedingt mit dem mitgelieferten Stöpsel abdichten, wenn der Anschluss Brennerausblasen nicht genützt wird... -

Seite 11: Robacta Twin Compact Pro - Bauteile Wechseln

Robacta Twin VORSICHT! Compact Pro - Bauteile wech- Verbrennungsgefahr durch stark erhitzten Schweißbrenner oder heiße seln Kühlflüssigkeit. Schwere Verbrühungen können die Folge sein. ▶ Das Wechseln der Bauteile, sowie das Reinigen und Überprüfen der Kompo- nenten, darf nur im abgekühlten Zustand des Schweißbrenners erfolgen. VORSICHT! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. -

Seite 12: Pflege, Wartung Und Entsorgung

Pflege, Wartung und Entsorgung Allgemeines Regelmäßige und vorbeugende Wartung des Schweißbrenners sind wesentliche Faktoren für einen störungsfreien Betrieb. Der Schweißbrenner ist hohen Tempe- raturen und starker Verunreinigung ausgesetzt. Daher benötigt der Schweißbren- ner eine häufigere Wartung als andere Komponenten des Schweißsystems. WICHTIG! Vermeiden Sie beim Entfernen von Schweißspritzern Riefen und Krat- zer. -

Seite 13: Fehlerdiagnose, Fehlerbehebung

Fehlerdiagnose, Fehlerbehebung Fehlerdiagnose, kein Schweißstrom Fehlerbehebung Netzschalter eingeschaltet, Anzeigen an der Stromquelle leuchten, Schutzgas vorhanden Ursache: Masseanschluss falsch Behebung: Masseanschluss und Klemme auf Polarität überprüfen Ursache: Stromkabel im Schweißbrenner unterbrochen Behebung: Schweißbrenner tauschen kein Schutzgas alle anderen Funktionen vorhanden Ursache: Gasflasche leer Behebung: Gasflasche wechseln... - Seite 14 schlechte Schweißeigenschaften Ursache: falsche Drahtlegierung oder falscher Drahtdurchmesser Behebung: eingelegte Drahtrolle kontrollieren; Verschweißbarkeit des Grund- Werkstoffes prüfen Ursache: Schutzgas für Drahtlegierung nicht geeignet Behebung: korrektes Schutzgas verwenden Ursache: Ungünstige Schweißbedingungen: Schutzgas verunreinigt (Feuchtig- keit, Luft), mangelhafte Gasabschirmung (Schmelzbad „kocht“, Zug- luft), Verunreinigungen im Werkstück (Rost, Lack, Fett) Behebung: Schweißbedingungen optimieren...

- Seite 15 schlechte Drahtförderung Ursache: Bremse zu fest eingestellt Behebung: Bremse lockerer einstellen Ursache: Bohrung des Kontaktrohres verlegt Behebung: Kontaktrohr austauschen Ursache: Draht-Förderseele im Schweißbrenner defekt Behebung: Draht-Förderseele auf Knicke, Verschmutzung, etc. prüfen Ursache: Draht-Vorschubrollen für verwendete Drahtelektrode nicht geeignet Behebung: passende Draht-Vorschubrollen verwenden Ursache: falscher Anpressdruck der Draht-Vorschubrollen Behebung:...

- Seite 16 Schweißbrenner wird sehr heiß Ursache: Überwurfmutter am Zentralanschluss locker Behebung: Überwurfmutter festziehen Ursache: Schweißbrenner wurde über die maximale Ampereanzahl hinaus be- trieben. Behebung: Schweißleistung herabsetzen oder leistungsfähigeren Schweißbren- ner verwenden Ursache: Schweißbrenner zu schwach dimensioniert Behebung: Einschaltdauer und Belastungsgrenzen beachten Ursache: nur bei Wasserkühlung: Wasserdurchfluss zu gering Behebung:...

- Seite 17 Porosität der Schweißnaht Ursache: Spritzerbildung in der Gasdüse, dadurch unzureichender Gasschutz der Schweißnaht Behebung: Schweißspritzer entfernen Ursache: Löcher im Schutzgas-Schlauch oder ungenaue Anbindung des Schutzgas-Schlauches Behebung: Schutzgas-Schlauch austauschen Ursache: O-Ringe an den Anschlüssen sind zerschnitten oder defekt Behebung: O-Ringe austauschen Ursache: Feuchtigkeit / Kondensat in der Schutzgas-Leitung Behebung:...

-

Seite 18: Technische Daten

Technische Daten Rohrbögen Symbolerklärung: wassergekühlt Einschaltdauer in % max. Schweißstrom in A (M6) mit Kontaktrohr M6 (M8) mit Kontaktrohr M8 Elektrodendurchmesser Ø Spannungsbemessung (V-Peak): für maschinellgeführte Schweißbrenner: 141 V Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7. Robacta 160 Robacta 280 Robacta 300 Robacta 400... - Seite 19 Robacta 5000 Robacta 7000 Rob. 500-M Laser HD/W (Con-Drive) X / I (10 min / [%] / [A] [%] / [A] 40°C) [%] / [A] 100 / 500 100 / 700 100 / 500 100 / 250 M21 (EN 439) X / I (10 min / [%] / [A]...

-

Seite 20: Schlauchpakete

Schlauchpakete Symbolerklärung: wassergekühlt Schlauchpaket-Länge Einschaltdauer in % max. Schweißstrom in A Elektrodendurchmesser Ø geringste Kühlleistung laut Norm IEC 60974-2, abhängig von der Schlauchpaket-Länge Spannungsbemessung (V-Peak): für maschinellgeführte Schweißbrenner: 141 V Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7. Robacta Robacta W/CB-PAP X / I (10 min /... - Seite 21 Robacta Twin Robacta Twin Robacta Twin Compact/Complete X / I (10 min / [%] / [A] [%] / [A] 40°C) [%] / [A] 100 / 900 (2x450) 100 / 720 (2x360) 100 / 900 (2x450) M21 (EN 439) [mm] 0,8 - 1,2 0,8 - 1,2 0,8 - 1,6 Ø...

- Seite 23 Fitting the mounting bracket (individually) Mount robot torch neck Fitting the wire guide core Connect robot hosepack Robacta Twin Compact Pro - Replacing components Care, maintenance and disposal General Every time before starting up Every time the wirespool is exchanged...

-

Seite 24: Safety

Safety Safety WARNING! Danger from incorrect operation and work that is not carried out properly. This can result in serious personal injury and damage to property. ▶ All the work and functions described in this document must only be carried out by technically trained and qualified personnel. - Seite 25 Never operate water-cooled welding torches without coolant. ▶ During welding, ensure that the coolant is circulating correctly – this will be the case for Fronius cooling units if a regular return flow of coolant can be seen in the coolant container of the cooling unit. ▶...

-

Seite 26: Start-Up

Through a closed gas conduit the gas is led to the robot torch neck free from loss. In addition, the robot hosepack Robacta Twin Compact is equip- ped with a separate compressed air piping for purging the robot torch neck. -

Seite 27: Fitting The Mounting Bracket (Individually)

Fitting the mounting bra- Bohrer / cket (individual- Drill / Foret / Punta del trapano / Broca / Broca Ø5,8 Reibahle / Reamer / Alésoir / Alesatore / Escariador / Alargador Ø6G7 IMPORTANT! Drill a Ø5.8 mm hole for the mounting bracket and use a reamer to enlarge the hole so it can accommodate the dowel pin (Ø6G7). -

Seite 28: Mount Robot Torch Neck

Mount robot IMPORTANT! Risk of serious damage to pipe bends and hosepack. torch neck During installation, ensure that the grey contact surfaces remain totally free of any contamination. If necessary, clean contact surfaces with dry reduced compressed air. The pipe bends must be tightened to the specified torque. If a contact point is damaged, both the pipe bend and the hosepack must be replaced. -

Seite 30: Connect Robot Hosepack

NOTE! Never start welding with a water-cooled torch if there is no coolant in the sys- tem! Fronius will not be liable for any resulting damage, and all warranty claims shall be null and void. IMPORTANT! Shielding gas mixed with extraneous air has an adverse effect on welding results. -

Seite 31: Robacta Twin Compact Pro - Replacing Components

Robacta Twin CAUTION! Compact Pro - Replacing com- Danger of burning by strongly heated welding torch or hot coolant. ponents This can result in severe scalds. ▶ The exchange of the components as well as the cleaning and check of the components may only occur in the cooled-down state of the welding torch. -

Seite 32: Care, Maintenance And Disposal

Care, maintenance and disposal General Regular preventive maintenance of the welding torch is essential if troublefree operation is to be ensured. The welding torch is subjected to high temperatures and heavy soiling. For this reason, the torch needs more frequent maintenance than other components of the welding system. -

Seite 33: Troubleshooting

Troubleshooting Troubleshooting No welding current Mains switch ON, indicators on the power source are lit up, shielding gas flows Cause: Faulty earth (ground) connection Remedy: Check the earth (ground) connection and clamp for correct polarity Cause: There is a break in the current cable in the welding torch Remedy: Change the torch No protective gas shield... - Seite 34 Poor welding properties Cause: Wrong wire alloy and/or wrong wire diameter Remedy: Check the wire spool that has been inserted; check the weldability of the base metal Cause: The shielding gas is not suitable for this wire alloy Remedy: Use the correct shielding gas Cause: Unfavourable welding conditions: Shielding gas is contaminated (by moisture, air), inadequate gas shielding (weld-pool “boiling”, drau-...

- Seite 35 Poor wirefeed Cause: Braking force set too high Remedy: Set the brake to a looser setting Cause: Hole in contact tube is dislocated Remedy: Exchange the contact tube Cause: The wire feed inner liner is defective Remedy: Check the wire fee inner liner for kinks, dirt etc. Cause: The wirefeed rollers are not suitable for the wire electrode being used Remedy:...

- Seite 36 The welding torch becomes very hot Cause: The swivel nut on the central connector is loose Remedy: Tighten the swivel nut Cause: The torch has been operated beyond its maximum amperage rating. Remedy: Lower the welding power or use a higher-capacity torch Cause: The design dimensions of the torch are not sufficient for this task Remedy:...

- Seite 37 Weld seam porosity Cause: Spatter build-up in the gas nozzle causing inadequate gas-shielding of the weld seam Remedy: Remove welding spatter Cause: Either the protective gas shield hose has holes in it, or the hose is not connected properly Remedy: Replace protective gas shield hose Cause: The O-ring seals on the connection points have been cut through or...

-

Seite 38: Technical Data

Technical data Torch necks Explanation of symbols: water-cooled Duty cycle max. welding current in A (M6) with contact tube M6 (M8) with contact tube M8 Electrode diameter Ø Voltage measurement (V-Peak): for mechanically driven welding torches: 141 V This product conforms to the requirements of IEC 60974-7. Robacta 160 Robacta 280 Robacta 300... - Seite 39 Robacta 5000 Robacta 7000 Rob. 500-M Laser HD/W (Con-Drive) X / I (10 min / [%] / [A] [%] / [A] 40°C) [%] / [A] 100 / 500 100 / 700 100 / 500 100 / 250 M21 (EN 439) X / I (10 min / [%] / [A]...

-

Seite 40: Hosepacks

Hosepacks Explanation of symbols: water-cooled Length of the hosepack Duty cycle in % max. welding current in A Electrode diameter Ø Lowest cooling power as per IEC 60974-2, depends on the length of the hosepack Voltage measurement (V-Peak): for mechanically driven welding torches: 141 V This product conforms to the requirements of IEC 60974-7. - Seite 41 Robacta Twin Robacta Twin Robacta Twin Compact/Complete X / I (10 min / [%] / [A] [%] / [A] 40°C) [%] / [A] 100 / 900 (2x450) 100 / 720 (2x360) 100 / 900 (2x450) M21 (EN 439) [mm] 0,8 - 1,2 0,8 - 1,2 0,8 - 1,6 Ø...

- Seite 43 Monter l’angle d’arrêt (individuel) Monter la pièce coudée de robot Installer la gaine guide-fil Raccorder le paquet de tuyaux de robot Robacta Twin Compact Pro - Échanger les éléments Maintenance, entretien et élimination Général Lors de chaque mise en service Lors de chaque changement de la bobine de fil Élimination...

-

Seite 44: Sécurité

Sécurité Sécurité AVERTISSEMENT! Danger dû à une erreur de manipulation et d'erreur en cours d'opération. Cela peut entraîner des dommages corporels et matériels graves. ▶ Toutes les fonctions et tous les travaux décrits dans le présent document doivent uniquement être exécutés par du personnel techniquement qualifié. ▶... - Seite 45 Ne jamais mettre en service les appareils refroidis par eau sans réfrigérant. ▶ Pendant le soudage, s'assurer que le débit de réfrigérant est correct - c'est le cas en cas d'utilisation d'appareils refroidis par eau Fronius, lorsqu'un reflux correct du réfrigérant est visible dans le réservoir de réfrigérant du refroidis- seur.

-

Seite 46: Mise En Service

Mise en service Concept de l’ap- Le paquet de tuyaux de robot Robacta Twin Compact se distingue par de petites pareil dimensions pour la meilleure possible accessibilité à des soudures, par petit po- ids et haute constance thermique. Par une canalisation de gaz fermée le gaz est guidé... -

Seite 47: Monter L'angle D'arrêt (Individuel)

Monter l’angle d’arrêt (individu- Bohrer / Drill / Foret / Punta del trapano / Broca / Broca Ø5,8 Reibahle / Reamer / Alésoir / Alesatore / Escariador / Alargador Ø6G7 IMPORTANT! Pour assurer la fixation dans la position définie, percer le support au diamètre 5,8 mm et, à... -

Seite 48: Monter La Pièce Coudée De Robot

Monter la pièce IMPORTANT! Risque de dommages matériels graves au niveau du coude et du coudée de robot faisceau de câbles. Lors du montage, veiller à ce que les surfaces de contact marquées en gris soient absolument exemptes de toute impureté. Le cas échéant, nettoyer les surfaces de contact à... -

Seite 50: Raccorder Le Paquet De Tuyaux De Robot

Ne jamais mettre en service des torches à refroidissement par eau sans liquide de refroidissement. La société Fronius ne peut en aucun cas être tenue respons- able des dommages que cela pourrait entraîner et vous perdrez tout droit de ga- rantie. -

Seite 51: Robacta Twin Compact Pro - Échanger Les Éléments

Robacta Twin ATTENTION! Compact Pro - Échanger les Risque de brûlure par chalumeau à souder fortement échauffé (refroidissement éléments trop chaud). Cela peut entraîner de graves brûlures. ▶ Le changement des composants ainsi que le nettoyage et la vérification des composants peuvent s’effectuer seulement dans l’état refroidi du chalu- meau. -

Seite 52: Maintenance, Entretien Et Élimination

Maintenance, entretien et élimination Général Une maintenance régulière de la torche constitue un facteur important permet- tant d’en garantir le bon fonctionnement. La torche est soumise à des tempéra- tures élevées et à un degré de salissure très important. Elle a donc besoin d’une maintenance plus fréquente que les autres éléments du système de soudage. -

Seite 53: Diagnostic D'erreur, Élimination De L'erreur

Diagnostic d’erreur, élimination de l'erreur Diagnostic d’err- Pas de courant de soudage eur, élimination Interrupteur d’alimentation enclenché, témoins de la source de courant allumés, de l'erreur gaz de protection disponible Cause: mauvaise connexion à la masse Solution: vérifiez la polarité de la connexion à la masse et de la borne Cause: coupure du câble électrique dans la torche Solution:... - Seite 54 Mauvaise qualité de soudage Cause: l’alliage du fil employé n’est pas le bon ou la section du fil est incor- recte Solution: contrôlez la bobine de fil utilisée; vérifiez l’aptitude au soudage du matériau de base Cause: le gaz de protection n’est pas adapté à l’alliage du fil Solution: utilisez un gaz de protection adéquat Cause:...

- Seite 55 Mauvais transport du fil Cause: le frein est trop serré Solution: desserrez le frein Cause: la forure du tube de contact est mal placée Solution: changez le tube de contact Cause: Gaine de la tête de soudage interne défectueux dans le chalumeau Solution: Vérifiez qu’il n’y ait pas de pli ni de saleté...

- Seite 56 La température de la torche est très élevée Cause: l’écrou-raccord du raccordement central est desserré Solution: serrez l’écrou-raccord Cause: la valeur maximale en ampères a été dépassée pendant le fonctionne- ment de la torche Solution: diminuez la puissance de soudage ou bien employez une torche plus puissante Cause: la torche est trop faiblement dimensionnée...

- Seite 57 Porosité de la soudure Cause : Formation de projections dans la buse gaz, d'où une protection ga- zeuse insuffisante de la soudure Remède : Enlever les projections de soudure Cause : Présence de trous dans le tuyau de gaz de protection ou raccord in- correct du tuyau de gaz de protection Remède : Remplacer le tuyau de gaz de protection...

-

Seite 58: Caractéristiques Techniques

Caractéristiques techniques Coudes Explication des symboles : refroidissement par eau Facteur de marche en % Courant de soudage max. en A (M6) avec tube de contact M6 (M8) avec tube de contact M8 Diamètre de l’électrode Ø Mesure de la tension (V-Peak) : pour torches de soudage à... - Seite 59 Robacta 5000 Robacta 7000 Rob. 500-M Laser HD/W (Con-Drive) X / I (10 min / [%] / [A] [%] / [A] 40°C) [%] / [A] 100 / 500 100 / 700 100 / 500 100 / 250 M21 (EN 439) X / I (10 min / [%] / [A]...

-

Seite 60: Faisceaux De Câbles

Faisceaux de Explication des symboles : câbles Refroidissement par eau Longueur du faisceau de liaison Facteur de marche en % Courant de soudage max. en A Diamètre de l’électrode Ø Puissance de refroidissement minimale conformément à la norme IEC 60974-2, dépend de la longueur du faisceau de liaison Mesure de la tension (V-Peak) : pour torches de soudage à... - Seite 61 Robacta Twin Robacta Twin Robacta Twin Compact/Complete X / I (10 min / [%] / [A] [%] / [A] 40°C) [%] / [A] 100 / 900 (2x450) 100 / 720 (2x360) 100 / 900 (2x450) M21 (EN 439) [mm] 0,8 - 1,2 0,8 - 1,2 0,8 - 1,6 Ø...