Inhaltszusammenfassung für Optimum OPTiturn TH 4210

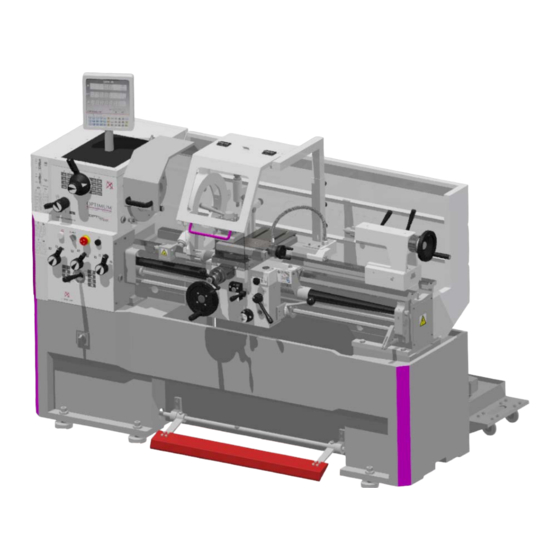

- Seite 1 Betriebsanleitung - DE Operating manual - EN Version 1.0.2 Drehmaschine Lathe Artikel Nr. Part no. 3462050 Artikel Nr. Part no. 3462055 Artikel Nr. Part no. 3462070 TH4210D...

-

Seite 2: Inhaltsverzeichnis

Sicherheit Typschilder ...............................8 Sicherheitshinweise (Warnhinweise) ......................9 1.2.1 Gefahren-Klassifizierung .......................9 1.2.2 Piktogramme ..........................10 Bestimmungsgemäße Verwendung......................10 Vernünftigerweise vorhersehbare Fehlanwendung ................11 1.4.1 Vermeidung von Fehlanwendungen....................11 Gefahren, die von der Drehmaschine ausgehen können...............12 Qualifikation des Personals ........................13 1.6.1 Zielgruppe ...........................13 1.6.2 Autorisierte Personen ........................13 1.6.3 Pflichten des Betreibers ......................14 1.6.4 Pflichten des Bedieners.......................14 1.6.5 Zusätzliche Anforderungen an die Qualifikation ................14... - Seite 3 3.11.3 Warmlaufen der Maschine ......................33 Bedienung Bedien- und Anzeigeelemente ....................... 34 Sicherheit ............................... 35 Übersicht Bedienelemente ........................35 4.3.1 Übersicht Anzeigeelemente ......................36 4.3.2 Bediensymbole..........................36 Maschine einschalten ..........................37 Maschine ausschalten ..........................37 Zurücksetzen eines Not-Halt Zustands ....................38 Energieausfall, Wiederherstellen der Betriebsbereitschaft..............

- Seite 4 Prüfungen, Inspektion und Wartung .......................71 Empfohlene Verschleißteile ........................78 Drehfutter abschmieren und reinigen .....................78 Instandsetzung ............................79 6.5.1 Kundendiensttechniker ........................79 Kühlschmierstoffe und Behälter......................80 6.6.1 Prüfplan für wassergemischte Kühlschmierstoffe ...............81 Störungen Störungen Maschine..........................82 DPA32-3 Störungen und Anschlussbeschreibung..................84 7.2.1 Belegung der Lesesignal-Stecker ....................84 7.2.2 Analoge Ausgangsschnittstelle VF I/O für Spindeldrehzahlregelung ..........85 7.2.3 Magnetsensor und Magnetband....................86 7.2.4 Wartung............................86 7.2.5 Fehlerbehandlung ........................86...

- Seite 5 2.13 Emissions ............................. 109 Tailstock ............................... 109 Steady and follow rest .......................... 109 Work area ............................. 109 2.10 Dimensions............................109 2.11 Environmental conditions ........................109 2.12 Operating material..........................109 Delivery, interdepartmental transport, assembly and commissioning Notes on transport, installation, commissioning ................... 111 3.1.1 General risks during internal transport ..................

- Seite 6 4.21.1 Cross-adjustment of the tailstock ....................138 4.22 General operating instructions......................139 4.22.1 Longitudinal turning ........................139 4.22.2 Face turning and recessing .......................139 4.22.3 Fixing the lathe saddle ......................140 4.22.4 Turning short tapers with the top slide ..................140 4.22.5 Thread cutting ...........................140 4.23 Cooling lubricant ...........................141 4.24 Operation DPA 32..........................143...

- Seite 7 Sehr geehrter Kunde, vielen Dank für den Kauf eines Produktes von OPTIMUM. OPTIMUM Metallbearbeitungsmaschinen bieten ein Höchstmaß an Qualität, technisch optimale Lösungen und überzeugen durch ein herausragendes Preis-Leistungs-Verhältnis. Ständige Weiterentwicklungen und Produktinnovationen gewähren jederzeit einen aktuellen Stand an Technik und Sicherheit.

-

Seite 8: Sicherheit

Sicherheit Konventionen der Darstellung gibt zusätzliche Hinweise fordert Sie zum Handeln auf Aufzählungen Dieser Teil der Betriebsanleitung erklärt Ihnen die Bedeutung und die Verwendung der in dieser Betriebsanleitung verwendeten Warnhinweise, legt die bestimmungsgemäße Verwendung der Drehmaschine fest, ... -

Seite 9: Sicherheitshinweise (Warnhinweise)

INFORMATION Können Sie Probleme nicht mit Hilfe dieser Betriebsanleitung lösen, fragen Sie an bei: OPTIMUM Maschinen Germany GmbH Dr. Robert-Pfleger-Str. 26 D- 96103 Hallstadt E-Mail: info@optimum-maschinen.de Sicherheitshinweise (Warnhinweise) 1.2.1 Gefahren-Klassifizierung Wir teilen die Sicherheitshinweise in verschiedene Stufen ein. Die unten stehende Tabelle gibt Ihnen eine Übersicht über die Zuordnung von Symbolen (Piktogrammen) und Signalwörtern zu... -

Seite 10: Piktogramme

Räumen aufgestellt und betrieben werden. Wird die Drehmaschine anders als oben angeführt eingesetzt, ohne Genehmigung der Firma Optimum Maschinen Germany GmbH verändert, wird die Drehmaschine nicht mehr bestimmungsgemäß eingesetzt. Wir übernehmen keine Haftung für Schäden aufgrund einer nicht bestimmungsgemäßen Verwendung. -

Seite 11: Vernünftigerweise Vorhersehbare Fehlanwendung

Wir weisen ausdrücklich darauf hin, dass durch nicht von der Firma Optimum Maschinen Germany GmbH genehmigte konstruktive, technische oder verfahrenstechnische Änderungen auch die Garantie erlischt. Teil der bestimmungsgemäßen Verwendung ist, dass Sie die Grenzen der Drehmaschine einhalten, die Betriebsanleitung beachten, ... -

Seite 12: Gefahren, Die Von Der Drehmaschine Ausgehen Können

Die Maschine wird bei der Verarbeitung von Kohlenstoffen, Grafit, kohlefaserverstärktem Kohlenstoff nicht mehr bestimmungsgemäß eingesetzt. Bei der Verarbeitung von Kohlenstoffen, Grafit, kohlefaserverstärktem Kohlenstoff, und ähnlichen Werkstoffen kann die Maschine in kürzester Zeit beschädigt werden, auch dann, wenn die entstehenden Stäube vollständig während dem Arbeitsvorgang abgesaugt werden. -

Seite 13: Qualifikation Des Personals

Qualifikation des Personals 1.6.1 Zielgruppe Dieses Handbuch wendet sich an die Betreiber, die Bediener, das Personal für Instandhaltungsarbeiten. Deshalb beziehen sich die Warnhinweise sowohl auf die Bedienung als auch auf die Instandhaltung der Drehmaschine. Legen Sie klar und eindeutig fest, wer für die verschiedenen Tätigkeiten an der Drehmaschine (Bedienen, Warten und Instandsetzen) zuständig ist. -

Seite 14: Pflichten Des Betreibers

1.6.3 Pflichten des Betreibers Der Betreiber muss das Personal mindestens einmal jährlich unterweisen über alle die Drehmaschine betreffenden Sicherheitsvorschriften, die Bedienung, die anerkannten Regeln der Technik. Der Betreiber muss außerdem den Kenntnisstand des Personals prüfen, die Schulungen/Unterweisungen dokumentieren, ... -

Seite 15: Sicherheitsmaßnahmen Während Des Betriebs

Sicherheitsmaßnahmen während des Betriebs VORSICHT! Gefahr durch das Einatmen gesundheitsgefährdender Stäube und Nebel. Abhängig von den zu bearbeitenden Werkstoffen und den dabei eingesetzten Hilfsmitteln, können Stäube und Nebel entstehen, die ihre Gesundheit gefährden. Sorgen Sie dafür, dass die entstehenden, gesundheitsgefährdenden Stäube und Nebel sicher am Entstehungsort abgesaugt und aus dem Arbeitsbereich weggeleitet oder gefiltert werden. -

Seite 16: Hauptschalter Abschließbar

eine Spiralfeder als Schutzabdeckung an der Leitspindel, die Spiralfeder verhindert das Einziehen von Bekleidungsstücken durch die Leitspindel, eine Überlastkupplung an der Zugspindel, Sicherungsschrauben der Camlock Bolzen am Werkstückträger, ein Späneschutzschild. WARNUNG! Verfügung gestellten Maschine ausgelieferten, trennenden Schutzeinrichtungen sind dazu bestimmt, die Risiken des Herausschleuderns von Werkstücken und den Bruchstücken von Werkzeug oder Werkstück herabzusetzen, jedoch nicht, diese vollständig zu beseitigen. -

Seite 17: Schutzabdeckung Spindelstock

1.9.3 Schutzabdeckung Spindelstock Der Spindelstock der Drehmaschine ist mit einer Schutzabdeckung versehen. Die Schutzabdeckung lässt sich nur Verriegelungsschal- öffnen, wenn Hauptschalter ausgeschaltet ist. Die Maschine schaltet nur ein, wenn die Schutzabdeckung geschlossen ist. Die 24V DC Steuerspannung wird mit öffnen Schutzabdeckung abgeschaltet. -

Seite 18: Späneschutzschild

1.9.6 Späneschutzschild Sichtfenster aus Polycarbonat Das Polycarbonat- Sichtfenster im Späneschutz, das auch eine Rückhaltefunktion gegenüber wegfliegenden Teilen besitzt, muss vom kundenseitig verantwortlichen Personal in regelmäßigen Zeitabständen einer Sichtprüfung unterzogen werden, um die betriebliche Sicherheit an der Maschine zu garantieren. Polycarbonat- Sichtfenster unterliegen einem Alterungsprozess und sind als Verschleißteile einzustufen. -

Seite 19: Körperschutzmittel

Funktionsprüfung Einrichtung Prüfung NOT-Halt Schalter Nach dem Betätigen des NOT-Halt Schalters wird die Steuerspannung der Drehmaschine abgeschaltet. Die Spindel dreht in Abhängigkeit des Massenträgheitsmoments von Spindel und Werkstück noch einige Zeit weiter. Positionsschalter Die Drehmaschine darf nur Einschalten, wenn der Drehfutterschutz Drehfutterschutz geschlossen ist. -

Seite 20: Sicherheit Bei Der Instandhaltung

Entfernen Sie anfallende Drehspäne nicht mit der Hand. Benutzen Sie zum Entfernen der Drehspäne einen Spänehaken und / oder einen Handbesen. Spannen Sie den Drehstahl auf die richtige Höhe und so kurz wie möglich ein. Schalten Sie die Drehmaschine aus bevor Sie das Werkstück messen. ... -

Seite 21: Mechanische Wartungsarbeiten

Überprüfen Sie deren Funktion! 1.14 Unfallbericht Informieren Sie Vorgesetzte und die Firma Optimum Maschinen Germany GmbH sofort über Unfälle, mögliche Gefahrenquellen und „Beinahe“-Unfälle. „Beinahe“-Unfälle können viele Ursachen haben. Je schneller sie berichtet werden, desto schneller können die Ursachen behoben werden. -

Seite 22: Technische Daten

Technische Daten Die folgenden Daten sind Maß- und Gewichtsangaben und die vom Hersteller genehmigten Maschinendaten. TH4210 - TH4210D TH4215D Elektrischer Anschluss 3 x 400V 5,8 KVA Antriebsmotor Leistung Motorstufe 1 4,5 KW Drehmoment Motorstufe 1 39,18Nm Drehmoment Motorstufe 2 29,8 Nm Arbeitsbereiche Spitzenhöhe [mm] Spitzenweite [mm]... -

Seite 23: Emissionen

TH4210 - TH4210D TH4215D Verfahrweg Oberschlitten [mm] Vierfachstahlhalter 20 x 25 Reitstock Pinolendurchmesser [mm] Pinolenweg [mm] Kegel in der Pinole Lünetten Durchlass feststehende Lünette min. - max. [mm] 10 - 130 Durchlass mitlaufende Lünette min. - max. [mm] 10 - 100 Arbeitsraum Halten Sie einen Arbeitsraum für Bedienung und Instandhaltung von mindestens einem Meter um den Bereich der Maschine frei. - Seite 24 Lärmemission auch vom fertigungstechnischen Einflussfaktoren, z.B. Drehzahl, Werkstoff und Aufspannbedingungen, ab. INFORMATION Bei dem genannten Zahlenwert handelt es sich um den Emissionspegel und nicht notwendigerweise um einen sicheren Arbeitspegel. Obwohl es eine Abhängigkeit zwischen dem Grad der Geräuschemission und dem Grad der Lärmbelästigung gibt, kann diese nicht zuverlässig zur Feststellung darüber verwendet werden, ob weitere Vorsichtsmaßnahmen erforderlich sind, oder nicht.

-

Seite 25: Anlieferung, Innerbetrieblicher Transport, Montage Und Inbetriebnahme

Anlieferung, Innerbetrieblicher Transport, Montage und Inbetriebnahme Hinweise zu Transport, Aufstellung, Inbetriebnahme Unsachgemäßes Transportieren, Aufstellen und Inbetriebnehmen ist unfallträchtig und kann Schäden oder Funktionsstörungen an der Maschine verursachen, für die wir keine Haftung bzw. Garantie gewähren. Lieferumfang gegen Verschieben oder Kippen gesichert mit ausreichend dimensioniertem Flurförderfahrzeug oder einem Kran zum Aufstellort transportieren. -

Seite 26: Anlieferung

Anlieferung INFORMATION Die Maschine ist vormontiert. Die Anlieferung erfolgt in einer Transportkiste. Nach dem Auspacken und dem Transport an den Aufstellort müssen einzelne Komponenten der Maschine montiert und zusammengefügt werden. Kontrollieren Sie unverzüglich nach Erhalt der Maschine den Zustand und reklamieren Sie sofort eventuelle Schäden beim letzten Transportführer, auch dann, wenn die Verpackung nicht beschädigt ist. -

Seite 27: Schwerpunkt Der Maschine

3.4.2 Schwerpunkt der Maschine Abmessungen, Stellplan TH4210 | TH4210D | TH4215D auf Seite 31 Kühlmitteleinrichtung auf Seite 32 3.4.3 Anheben mit Kran Gewicht der Drehmaschine „ Netto Gewicht [ kg ]“ auf Seite 23 Traverse Hebeschlingen, Rundschlingen Stahlstange ... -

Seite 28: Aufstellen Und Montieren

Drehmaschine von der Rückseite mit dem Gabelstapler anheben. Aufstellen und Montieren ACHTUNG! Bevor Sie die Maschine aufstellen, lassen Sie die Tragfähigkeit des Untergrunds von einem Fachmann überprüfen. Der Boden oder die Hallendecke müssen das Gewicht der Maschine zuzüglich aller Beistellteile und Zusatzaggregate, sowie Bediener und bevorrateten Materialen tragen. -

Seite 29: Schmierung

beschädigt werden können. Vor der Auslieferung werden alle blanken Teile und Gleitflächen jeder Einheit entsprechend geschmiert um sie in dem Zeitraum vor der Inbetriebsetzung gegen Rost zu schützen. Alle Umhüllungen entfernen und alle Flächen mit einem Entfetter reinigen, um die Schutzfette und Schutzüberzüge aufzuweichen und zu entfernen. Alle Oberflächen mit einem sauberen Baumwolltuch abwischen und die Drehmaschine gemäß... -

Seite 30: Verankerte Montage

ACHTUNG! Eine ungenügende Steifigkeit Untergrunds führt Überlagerung Schwingungen zwischen der Drehmaschine und des Untergrunds (Eigenfrequenz von Bauteilen). Kritische Drehzahlen mit unangenehmen Schwingungen werden bei ungenügender Steifigkeit des Gesamtsystems sehr schnell erreicht und führen zu schlechten Drehergebnissen. 3.7.2 Verankerte Montage Verwenden verankerte Montage um eine steife Verbindung mit dem Untergrund zu erreichen. -

Seite 31: Stellplan

Stellplan Abmessungen, Stellplan TH4210 | TH4210D | TH4215D 1940 / 2440 1055 720 / 1100 2030 / 2530 Schwerpunkt / Centre of gravity 1200 / 1700 TH4210 | TH4210D | TH4215D Version 1.0.2 - 2022-05-02 Originalbetriebsanleitung... -

Seite 32: Kühlmitteleinrichtung

Gefährdung durch den Einsatz von ungeeigneten Werkstückspannzeugen oder deren Betreiben bei unzulässigen Drehzahlen. Verwenden Sie nur die Werkstückspannzeuge (z.B. Drehfutter) die zusammen mit der Maschine ausgeliefert wurden oder als optionale Ausrüstungen von OPTIMUM angeboten werden. Verwenden Sie Werkstückspannzeuge nur in dem dafür vorgesehenen, zulässigen Drehzahlbereich. -

Seite 33: Stromversorgung

3.11.1 Stromversorgung Schließen Sie das elektrische Versorgungskabel an. Prüfen Sie die Absicherung (Sicherung) Ihrer elektrischen Versorgung gemäß der technischen Angaben zur Gesamtanschlussleistung der Drehmaschine. VORSICHT! Verlegen Sie das Anschlusskabel der Maschine so, das ein Stolpern von Personen verhindert wird. Bitte prüfen Sie, ob Stromart, Stromspannung und Absicherung mit den vorgeschriebenen Werten übereinstimmen. -

Seite 34: Bedienung

Bedienung Bedien- und Anzeigeelemente Pos. Bezeichnung Pos. Bezeichnung Wahlhebel Drehzahleinstellung Wechselrad- und Vorschubtabelle Bedienfeld Wahlhebel Vorschubgetriebe Feststehende Lünette (Beispiel) Drehfutterschutz LED Maschinenleuchte (unter dem Späne- Späneschutzschild schutzschild) Digitale Positionsanzeige (nur an TH42XXD) Reitstock Bedienung DPA 32 auf Seite 58 Positionsanschlag Bettschlitten Bedienfeld Bettschlitten Mechanische Spindelbremse... -

Seite 35: Sicherheit

Sicherheit Nehmen Sie die Drehmaschine nur unter folgenden Voraussetzungen in Betrieb: Der technische Zustand der Drehmaschine ist einwandfrei. Die Drehmaschine wird bestimmungsgemäß eingesetzt. Die Betriebsanleitung wird beachtet. Alle Sicherheitseinrichtungen sind vorhanden und aktiv. Beseitigen Sie oder lassen Sie Störungen umgehend beseitigen. Setzen Sie die Drehmaschine bei Funktionsstörungen sofort still und sichern Sie sie gegen unabsichtliche oder unbefugte Inbetriebnahme. -

Seite 36: Übersicht Anzeigeelemente

Pumpe Endanschlag Vierfach-Stahlhalter Reitstock Zentralschmierung Bettschlitten 4.3.1 Übersicht Anzeigeelemente Ölschauglas Ölschauglas Ölschauglas Betriebskontrollleuchte Schlosskasten Spindelstock Vorschubgetriebe Skala Querversatz Reitstock 4.3.2 Bediensymbole Hoher Drehzahlbereich Niedriger Drehzahlbereich Gewinde metrisch [ mm / Spindelumdrehung ] Vorschubrichtung Planvorschub Vorschubgeschwindigkeit Gewinde Zoll [ Gewindegänge / Zoll ] TH4210 | TH4210D | TH4215D Originalbetriebsanleitung Version 1.0.2 - 2022-05-02... -

Seite 37: Maschine Einschalten

Modulgewinde / Diametralgewinde Vorschubrichtung Längsvorschub (Drehrichtung Zugspindel) Öl auffüllen Drehrichtung Füllstand kontrollieren Wartungsanleitung lesen Prüfungen, Inspektion und Wartung auf Seite 71 Maschine einschalten Hauptschalter einschalten. NOT-Halt Schalter entriegeln. Drehfutterschutz schließen. Drehrichtungshebel betätigen. Maschine ausschalten Hauptschalter ausschalten. -

Seite 38: Zurücksetzen Eines Not-Halt Zustands

Zurücksetzen eines Not-Halt Zustands Schalthebel Drehrichtung in die neutrale Stellung bringen. NOT-Halt Schalter wieder entriegeln. Energieausfall, Wiederherstellen der Betriebsbereitschaft Schalthebel Drehrichtung in die neutrale Stellung bringen. Direktlauf Verwenden Sie den Direktlauf um das Einrücken in Getriebestellungen zu erleichtern. Die Spindel beginnt zu drehen, solange der Momenttaster betätigt wird. -

Seite 39: Drehrichtung

Stufenschalter Antriebsmotor Stufenschalter Antriebsmotor Pos. Bezeichnung Pos. Bezeichnung Betriebskontrollleuchte Schalter Kühlmittelpumpe Ein / Aus NOT- Halt Schalter Momenttaster (Direktlauf) 4.11 Drehrichtung Mit dem Schalthebel wird die Drehrichtung Maschine geschalten. Drehmaschine schaltet nur ein, wenn der Drehfutterschutz geschlossen ist. Legen Sie den Schalthebel nach unten, wenn die Drehrichtung entgegen dem Schalthebel Uhrzeigersinn erfolgen soll. -

Seite 40: Vorschub

4.12 Vorschub Mit den Wahlhebeln wird der Vorschub oder gewünschte Steigung Gewindedrehen eingestellt. ACHTUNG! Schalten Stufenhebel Stufenhebel Getriebes immer erst in die neutrale Mittelstellung, bevor Sie eine andere Getriebestufe wählen. Abb.4-4: Wahlhebel Vorschub Schalten Sie den Stufenhebel nur, wenn die Drehzahl der Spindel 500 min oder darunter liegt. -

Seite 41: Vorschubrichtung Planvorschub

4.12.3 Vorschubrichtung Planvorschub Mit dem Wahlschalter wird die Richtung des Planvorschubs geschalten. Optional die Drehrichtung der Zugspindel verändern. „Abb.4-5: Drehrichtung Richtung Planvor- Zugspindel“ auf Seite 40 schub Wahlschalter herausziehen oder hinein schieben. Abb.4-6: Richtung Planvorschub 4.13 Werkzeughalter Spannen Sie den Drehmeißel in den Stahlhalter. Der Drehmeißel muss beim Drehen möglichst kurz und fest eingespannt sein, um die während der Spanbildung die auftretende Schnittkraft gut und zuverlässig aufnehmen zu können. -

Seite 42: Drehspindelaufnahme

4.14 Drehspindelaufnahme WARNUNG! Spannen Sie keine Werkstücke ein, die über dem zulässigen Spannbereich der Werkstückaufnahmen, Drehfutter, etc. liegen. Die Spannkraft eines Drehfutters ist bei überschreiten des Spannbereichs zu gering. Die Spannbacken können sich lösen. Verwenden Sie nur Drehfutter die für die Drehzahl der Maschine ausgelegt sind. Verwenden Sie keine Drehfutter deren Außendurchmesser zu groß... -

Seite 43: Drehfutter

INFORMATION Die Bezugsmarke (F) an jedem Camlock-Bolzen dient als Orientierung für die richtige Einstellung. Abb.4-10: Camlock Befestigung 4.15 Drehfutter Drehbearbeitung treten Werkstück Zerspankräfte, Gewichtskräfte Unwuchtkräfte auf, die mit einer ausreichenden Spannkraft aufgenommen werden müssen. Massive Werkstücke mit höherer Steifigkeit führen zu einem hohen Spannkraftverlust. Bei dünnwandigen, verformungsanfälligen Werkstücken mit geringerer Steifigkeit ist der Spannkraftverlust geringer. -

Seite 44: Einflussfaktoren, Die Erheblich Die Spannkraft Beeinflussen

4.15.2 Einflussfaktoren, die erheblich die Spannkraft beeinflussen Spannbackenfliehkraft Zur Berechnung der erforderlichen Spannkraft für die Bearbeitung eines Werkstückes, muss die Fliehkraft der Spannbacken mit berücksichtigt werden. Fliehkraft in N Masse in kg/Satz Schwerpunktabstand in Meter zur Futtermitte Drehzahl min Schwerpunktabstand der Spannbacke Die Ermittlung der zulässigen Drehzahl kann nach der VDI-Richtlinie 3106 „Ermittlung der zulässigen Drehzahl bei Drehfuttern (Backenfutter)“... -

Seite 45: Spannen Eines Werkstücks Im Drehfutter

4.16 Spannen eines Werkstücks im Drehfutter Bei unsachgemäßem Spannen besteht Verletzungsgefahr durch Herausschleudern des Werkstückes oder durch Bruch der Backen. Die nachfolgend dargestellten Beispiele erfassen nicht alle möglichen Gefahrensituationen. Falsch Richtig Zusätzliche Abstützung Zu kurze Einspannlänge, über Spitze und/oder zu lange Auskraglänge. Lünette Spanndurchmesser zu Größere Drehmaschine... -

Seite 46: Spannen Von Langen Werkstücken

4.16.1 Spannen von langen Werkstücken durch die Hohlwelle der Spindel VORSICHT! Lange Drehteile die durch die Hohlwelle aus der Spindel auf der Antriebsseite hinausragen müssen betreiberseitig durch eine feststehende Abdeckungen vollständig umschlossen gesichert werden. Eine Abdeckung kann eine Hülse sein, die am Spindelstock befestigt wird und als feststehende Schutzeinrichtung das hervorstehende Werkstück vollständig abdeckt. -

Seite 47: Montage Von Werkstückträgern

4.17 Montage von Werkstückträgern VORSICHT! Beim festspannen von Werkstücken oder der Montage von Drehfuttern, Planscheiben und Lünetten mit hohem Gewicht kann die zumutbare Belastung des Bedieners oder des Einrichters überschritten werden. Empfohlene Grenzwerte beim Heben und Tragen von Lasten Zumutbare Last in kg und Häufigkeit des Hebens und Tragens gelegentlich häufiger Lebensalter Jahre... -

Seite 48: Mitlaufende Und Feststehende Lünette

4.18.1 Mitlaufende und feststehende Lünette Verwenden Sie die mitlaufende oder feststehende Lünette zum Abstützen langer Drehteile um das Herumschlagen und Wegfliegen des Werkstücks zu verhindern. VORSICHT! Bei Montage einer Lünette befindet sich diese funktionsbedingt in der Nähe des Oberschlittens, wodurch sich zusätzliche Quetsch- und Scherstellen zwischen Führung und Werkstück ergeben. -

Seite 49: Vorschubtabellen

Abb.4-15: mitlaufende Lünette 4.19 Vorschubtabellen 4.19.1 Längs- und Plandrehen Angabe des Vorschubs in Angabe des Vorschubs in [ mm pro Spindelumdrehung ] [ Zoll pro Spindelumdrehung ] Abb.4-16: Vorschubtabelle TH4210 | TH4210D | TH4215D Version 1.0.2 - 2022-05-02 Originalbetriebsanleitung... -

Seite 50: Vorschub Einstellen

Vorschub einstellen Beispiel: Vorschub 0,05 mm / Spindelumdrehung Wahlschalter auf Vorschubrichtung Wahlhebel auf Position: C / T / 1 / W stellen Position L stellen wählen Lösen Sie Klemmschraube am Bettschlitten bei Längsvorschub „Abb.4-26: Bettschlitten Feststellschraube“ auf Seite 55 ... -

Seite 51: Gewinde Einstellen

Gewinde einstellen Beispiel: Gewindesteigung 3 mm ( M 24 ) Links- oder Wahlschalter auf Rechtsgewinde durch Wahlhebel auf Position: C / R / 6 / Y stellen Position L stellen Vorschubrichtung wählen Lösen Sie die Klemmschraube am Bettschlitten „Abb.4-26: Bettschlitten Feststellschraube“... -

Seite 52: Modul- Und Diametralgewinde

4.20.3 Modul- und Diametralgewinde INFORMATION Zur Herstellung von Modul- und Diametralgewinden ist die Position der Wechselräder zu verändern. Abb.4-19: Tabelle für Modulgewinde und Diametralgewinde INFORMATION In Ländern, in denen das angloamerikanische Maßsystem gilt, wird statt des Modul sein Kehrwert als sogenannter „Diametral Pitch“ (D.P.) verwendet. 4.20.4 Positionsveränderung der Wechselräder Abb.4-20: Wechselradposition Metrische- und ZollgewindeWechselradposition Modul- und Diametralgewinde TH4210 | TH4210D | TH4215D... -

Seite 53: Reitstock

Die Wechselräder für den Vorschub Wechselradschere sind auf einer Wechselradschere und direkt an der Leitspindel befestigt. Wechselrad 33 Zähne Schalten Sie die Drehmaschine am Hauptschalter aus und Wechselrad Sichern Sie den Hauptschalter 48 Zähne mit einem Vorhängeschloss gegen unbefugtes oder Wechselrad versehentliches 35 Zähne... -

Seite 54: Allgemeine Arbeitshinweise

Skala abgelesen werden. Abb.4-22: Querversetzen des Reitstocks Ziehen Sie die Verstellschrauben des Reitstocks wieder fest an. INFORMATION Der Reitstock kann um jeweils ca. +- 13mm nach hinten oder vorne quer versetzt werden. Beispiel: Eine 300mm lange Welle zwischen den Spitzen konisch mit 1° Winkelgrad drehen. Querversatz Reitstock = 300mm x Tan 1°. -

Seite 55: Fixieren Des Bettschlittens

4.22.3 Fixieren des Bettschlittens Die Schnittkraft beim Plandrehen oder bei Einstech-, Abstecharbeiten kann Bettschlitten verschieben. Befestigen Sie den Bettschlitten mit Feststellschraube der Feststellschraube. Abb.4-26: Bettschlitten Feststellschraube 4.22.4 Drehen kurzer Kegel mit dem Oberschlitten Das Drehen kurzer Kegel erfolgt von Hand mit dem Oberschlitten. -

Seite 56: Kühlschmierstoff

Die Drehmaschine wurde mit einem Ein-Komponentenlack lackiert. Beachten Sie dieses Kriterium bei der Auswahl Ihres Kühlschmierstoffs. Optimum Maschinen Germany GmbH übernimmt keine Garantie auf Folgeschäden durch ungeeignete Kühlschmierstoffe. Der Flammpunkt der Emulsion muss größer als 140°C sein. TH4210 | TH4210D | TH4215D Originalbetriebsanleitung Version 1.0.2 - 2022-05-02... - Seite 57 Die Auswahl der Kühlschmierstoffe und Bettbahnöle, Schmieröle und Fette sowie deren Pflege wird vom Maschinenanwender oder Betreiber bestimmt. Optimum Maschinen Germany GmbH kann für Maschinenschäden die durch ungeeignete Kühlschmierstoffe und Schmierstoffe sowie durch mangelhafte Pflege und Wartung des Kühlschmierstoffes verursacht wurden, nicht verantwortlich gemacht werden. Bei Problemen mit dem Kühlschmierstoff und Bettbahnöl und Fett, wenden Sie sich bitte an Ihre Mineralöl-...

-

Seite 58: Bedienung Dpa 32

4.24 Bedienung DPA 32 Mit dem Einschalten des Geräts befindet sich die Anzeige im Grundzustand. 4.24.1 Beschreibung der Tasten Zeichen auf der Taste Bezeichnung der Taste Funktionsbeschreibung Starten und Beenden der Funktion der konstanten Schnittgeschwindigkeit. Schnittgeschwindigkeit Parametereingabe beim Starten der Funktion. CSS Funktion ... - Seite 59 Zur Eingabe des negativen oder positiven Plus- und Minuszeichen mit Vorzeichens. numerischen Tasten und Zur numerischen Eingabe. Dezimalpunkt Zur Eingabe einer Kommastelle, Dezimalpunkt Zum Löschen des angezeigten Wertes für eine Löschen-Taste bestimmte Achse oder zum Anhalten der laufenden Bearbeitung Eingabetaste Zum Bestätigen der Dateneingabe Radius oder Anzeige der X-Achse bei Verwendung an...

-

Seite 60: Konstante Schnittgeschwindigkeit - Css Funktion

• Addieren • Subtrahieren Rechnerfunktion auf Seite 63 • Multiplizieren • Dividieren Funktion Werkzeugdaten auf Seite 63 Funktion Werkzeugdaten Abruf von Werkzeugdaten auf Seite 64 4.24.2 Konstante Schnittgeschwindigkeit - CSS Funktion INFORMATION Nur verwendbar in Verbindung mit drehzahlgeregelten Drehmaschinen. Drücken Sie die CSS-Taste, um die CSS-Funktion aufzurufen. - Seite 61 Eingabe der maximalen Drehzahl des Futters. Tragen Sie die maximale Enter the max speed of the Drehzahl des Futters ein. chuck. Bestätigen Sie, ob die maximale Drehzahl des Drehfutters korrekt ist. Taste drücken um zurückzukehren, und Taste zur Fortsetzung der Eingabe drücken.

-

Seite 62: Funktion Referenzmarke

4.24.3 Funktion Referenzmarke Setzen eines Nullpunktes mit voreingestellten Werten der Achsen. Setzen eines relativen Koordinatensystems an der aktuellen Maschinenposition. Die Taste drücken, um die Funktion Referenzmarke zu aktivieren. Das Display zeigt blinkend, sowie die voreingestellten Werte der Achsen. Die Taste erneut drücken, um die Funktion Referenzmarke wieder zu verlassen. -

Seite 63: Rechnerfunktion

4.24.5 Rechnerfunktion Addieren, Subtrahieren, Multiplizieren und Dividieren. Die Taste drücken, um den Rechner zu starten. Das Display zeigt . Das Ziffernfeld der Drehzahlanzeige wird als Eingabefeld und Ergebnisfeld verwendet. Die Taste erneut drücken, um die Funktion Rechner wieder zu verlassen. ... -

Seite 64: Abruf Von Werkzeugdaten

4.24.7 Abruf von Werkzeugdaten Beispiel: Die Werkzeugdaten Nr. 2 sollen an der aktuell angezeigten Position verwendet werden. Nachfolgende Tasten in der abgebildeten Reihenfolge drücken, um die Werkzeugdaten Nr. 2 zu verwenden. 4.24.8 Parametrierung der einzelnen Achsen Drücken Sie die Taste lange, um die Oberfläche der Parametereinstellung ... -

Seite 65: Einstellung Der Spindeldrehzahlanzeige

Achsenname (Axis Name): Drücken Sie die Zifferntaste 1 ; 2 ; 3 ; 4, um X ; Y ; Z ; Z0 entsprechend einzustellen. Ändern Sie nur den Namen auf dem Startbildschirm, der die benutzerdefinierte Einstellung für verschiedene Maschinen sein kann. Zum Beispiel ist eine Drehmaschine als X ; Z0 ; Z eingestellt, eine Schleifmaschine als Y ;... -

Seite 66: 10Dpa-Einstellung

Impuls pro Umlauf (Pulse per circle): Einstellung des Impulses pro Umlauf, der mit der Anzahl der montierten Magnete übereinstimmt. Anzeigefilterung (Display filtering): Der Mantissenfilterwert der Drehzahlanzeige. 4.24.10 DPA-Einstellung Helligkeit (Brightness): Einstellung der LCD-Display-Helligkeit (kann zwischen 20% - 100%) eingestellt werden. Tastaturklicks (Keyboard Clicks): Drücken Sie die numerische Taste 0 ;... -

Seite 67: 11Css-Gangeinstellung

4.24.11 CSS-Gangeinstellung Entsprechend der Getriebebeschriftung auf der Drehmaschine wird die maximale und minimale Drehzahl von 6 Gängen für die CSS-Funktionsberechnung eingestellt. Das bedeutet, dass die tatsächliche Drehzahl mit der Spindel übereinstimmt, wenn die 0V - und 10V-Analogwerte die Ausgangsfrequenz des Frequenzumrichters steuern. DPA32 CSS Version 1.0.2 - 2022-05-02 Originalbetriebsanleitung... -

Seite 68: Schnittgeschwindigkeiten

Schnittgeschwindigkeiten Wahl der Schnittgeschwindigkeit Die Vielzahl der Einflussgrößen macht es unmöglich, allgemeingültige Angaben über die „richtige“ Schnittgeschwindigkeit vorzulegen. Richtwerttafeln über einzustellende Schnittgeschwindigkeiten sind nur mit größter Umsicht auszuwerten, weil sie nur für ganz bestimmte Fälle gelten. Zu empfehlen sind die in AWF-Schriften niedergelegten Richtwerte ohne Kühlung (keine Bestwerte) angeben. Darüber hinaus sollten die Richtwerttafeln der Schneidstoffhersteller ausgewertet werden, z.B. -

Seite 69: Tabelle Schnittgeschwindigkeiten

VC_DE.fm Tabelle Schnittgeschwindigkeiten Richtwerte für Schnittgeschwindigkeiten in m/min beim Drehen mit Schnellarbeitsstahl (SS) und Hartmetall. (Auszug aus VDF 8799, Gebr. Boehringer GmbH, Göppingen) Vorschub f in mm/U und Einstellwinkel k Zugfestigkeit Schneid- 0,063 0,16 0,25 0,63 Werkstoff stoff St 34; St 37; C22; 34,5 35,5 35,5... -

Seite 70: Instandhaltung

Instandhaltung In diesem Kapitel finden Sie wichtige Informationen zur Inspektion Wartung Instandsetzung der Drehmaschine. ACHTUNG! Die regelmäßige, sachgemäß ausgeführte Instandhaltung ist eine wesentliche Voraussetzung für die Betriebssicherheit, einen störungsfreien Betrieb, eine lange Lebensdauer der Drehmaschine und ... -

Seite 71: Reinigung

6.1.3 Reinigung VORSICHT! Verwenden Sie zum Entfernen von Spänen einen Spänehaken und tragen Sie geeignete Schutzhandschuhe. Prüfungen, Inspektion und Wartung Die Art und der Grad des Verschleißes hängt in hohem Maße von den individuellen Einsatz- und Betriebsbedingungen ab. Alle angegebenen Intervalle gelten deshalb nur für die jeweils genehmigten Bedingungen. - Seite 72 Intervall Was? Wie? Ein vergrößertes Spiel in Führungsbahnen kann durch Nachstellen von Keilleisten verkleinert werden. Drehen Sie die Nachstellschraube im Uhrzeigersinn. Die Keilleiste wird dadurch nach hinten geschoben und verringert das Spiel der jeweiligen Führungsbahn. Nachstellschraube Bettschlitten Nachstellen Nachstellschraube Planschlitten Nachstellschraube Oberschlitten...

- Seite 73 Intervall Was? Wie? Prüfen Sie den Ölstand im Schauglas des Vorschubgetriebes, des Schlosskastens, des Spindelstocks. Der Ölstand muss mindestens bis zur Mitte des Schau- glases reichen. Betriebsmittel auf Seite 23. Schauglas Schlosskasten Sichtkontrolle Schauglas Spindelstock Schauglas Vorschubgetriebe Abb.6-2: Ölschaugläser TH4210 | TH4210D | TH4215D...

- Seite 74 Intervall Was? Wie? Verwenden Sie beim Ölwechsel einen geeigneten Auffangbehälter mit ausreichendem Fassungsvermögen. Drehen Sie die Schraube der Ablassöffnung heraus. Drehen Sie die Schraube der Einfüllöffnung heraus. Verschließen Sie die Ablassöffnung, wenn kein Öl mehr Austritt. ...

- Seite 75 Intervall Was? Wie? Einfüllöffnung Spindelstock Ölwechsel Ablassöffnung Spindelstock Abb.6-5: Öffnungen Spindelstock Ziehen Sie das Keilriemenpaket bei Bedarf nach. Falls erforderlich, tauschen Sie die Keilriemen nur komplett aus. Verwenden Sie die Einstellschrauben zum Anziehen der Keilriemen. Ziehen Sie die Einstellschrauben soweit an, das sich ein einzelner Keilriemen mit dem Daumen noch ca.

- Seite 76 Intervall Was? Wie? Alle Schmiernippel und Öler mit Maschinenöl abschmieren, bzw. befüllen. Öler Leitspindel Öler Zugspindel Öler am Bettschlitten Ölen Öler am Reitstock Öler am Hebel für Plan- und Längsvorschub Abb.6-7: Schmiernippel TH4210 | TH4210D | TH4215D Originalbetriebsanleitung Version 1.0.2 - 2022-05-02...

- Seite 77 Intervall Was? Wie? Pumpe Zentralschmierung Betätigen Abb.6-8: Zentralschmierung Wartung Drehfutter auf Seite 44 Das verwendete Drehfutter sollte mindestens einmal in der Woche abgeschmiert werden. Der verwendete Schmierstoff Abschmieren sollte von hoher Qualität sein und für Hochdruck Auflageflächen bestimmt sein. Das Schmiermittel sollte in der Lage sein dem Kühlschmiermittel und anderen Chemikalien zu widerstehen.

-

Seite 78: Empfohlene Verschleißteile

Intervall Was? Wie? Pflichten des Betreibers auf Seite 14 Elektrik auf Seite 21 Elektrische Prüfung Empfohlene Verschleißteile Keilriemenpaket Antrieb Abstreifer an den Führungsbahnen Bremsband der Bremsscheibe, eventuell Bremsscheibe 3 x Lager 6001 für Drehfutterschutz Drehfutter abschmieren und reinigen ACHTUNG! Verwenden Sie keine Druckluft, um Staub und Fremdkörper vom Drehfutter zu entfernen. -

Seite 79: Instandsetzung

Führt Ihr qualifiziertes Fachpersonal die Reparaturen durch, so muss es die Hinweise dieser Betriebsanleitung beachten. Die Firma Optimum Maschinen Germany GmbH übernimmt keine Haftung und Garantie für Schäden und Betriebsstörungen als Folge der Nichtbeachtung dieser Betriebsanleitung. Verwenden Sie für die Reparaturen nur einwandfreies und geeignetes Werkzeug, ... -

Seite 80: Kühlschmierstoffe Und Behälter

Kühlschmierstoffe und Behälter VORSICHT! Der Kühl-Schmierstoff kann Erkrankungen auslösen. Ein direkter Hautkontakt mit Kühl- Schmierstoff oder mit Kühl-Schmierstoff behafteten Teilen ist zu vermeiden. Kühl-Schmierstoff-Kreisläufe und Behälter für wassergemischte Kühlschmierstoffe müssen nach Bedarf, mindestens jedoch jährlich oder nach jedem Wechsel des Kühl-Schmierstoffes vollständig entleert, gereinigt und desinfiziert werden. -

Seite 81: Prüfplan Für Wassergemischte Kühlschmierstoffe

6.6.1 Prüfplan für wassergemischte Kühlschmierstoffe Firma: Nr.: Datum: Verwendeter Kühlschmierstoff: zu prüfende Größe Prüfmethoden Prüfintervalle Maßnahmen, Erläuterungen wahrnehmbare Aussehen, Geruch täglich Ursachen suchen und beseitigen, Veränderungen z.B. Öl abskimmen, Filter überprüfen, KSS belüften pH-Wert Labormethode: bei pH-Wert-Abfall wöchentlich elektrometrisch mit pH-Meter >... -

Seite 82: Störungen

Störungen Störungen Maschine Ursache/ Störung Abhilfe mögliche Auswirkungen Maschine schaltet nicht ein. • Positionsschalter Spindelbremse • Positionsschalter Spindelbremse schaltet Maschine ab. prüfen, einstellen. • Positionsschalter Drehfutterschutz • Positionsschalter Drehfutterschutz schaltet Maschine ab. prüfen, einstellen. • Positionsschalter Schutzabdeckung • Verriegelungsschalter Spindelstock schaltet Maschine ab. Schutzabdeckung Spindelstock •... - Seite 83 Ursache/ Störung Abhilfe mögliche Auswirkungen Gedrehtes Gewinde ist falsch • Gewindedrehmeißel ist falsch • Drehmeißel auf die Mitte einstellen, eingespannt oder falsch Winkel richtig schleifen. angeschliffen Drehmeißel 60° für metrische Gewinde, Drehmeißel 55° für Zollgewinde verwenden. • Richtige Steigung einstellen •...

-

Seite 84: Dpa32-3 Störungen Und Anschlussbeschreibung

DPA32-3 Störungen und Anschlussbeschreibung Anschluss Spannungsversorgung DPA32 Steuersignal konstante Schnittgeschwindigkeit Spannungsversorgung Drehzahlsensor Anschluss Wegmesssignale Arbeitstemperatur 0 °C ... +40 °C Lagertemperatur -30 °C ... +70 °C Luftfeuchtigkeit max. 90 % bei 20°C + - 5°C Schutzart IP51 Gewicht 2,5 kg Elektrische Daten: Spannungsversorgung 12 V bis 30 V DC... -

Seite 85: Analoge Ausgangsschnittstelle Vf I/O Für Spindeldrehzahlregelung

Stift Nr. Gehäuse TTL-Differenzsignal für ML Glasmaßstäbe nicht Auswahlsignal + Abschirmung und aktivem Lesekopf belegt für Magnetstreifen Kugelgittersignal für nicht nicht nicht +12V nicht belegt Abschirmung Kugelmaßstäbe belegt belegt belegt Hinweis (Auswahlsignal +): Die DPA32 kann die Signaltypen automatisch anhand dieses Auswahlsignals identifizieren. -

Seite 86: Magnetsensor Und Magnetband

7.2.3 Magnetsensor und Magnetband Abstandsmaße zwischen Sensor und Magnetband sowie Winkeltoleranzen beachten, diese müssen über die gesamte Meßstrecke eingehalten werden! ( Abb.7-1: bis Abb.7-3:) Der maximale Abstand ohne Abdeckband beträgt 0,5mm bis 1mm. Bei Verwendung eines Abdeckbandes reduziert sich der effektive Abstand um die Dicke des Abdeckbandes inklusive Klebefolie. -

Seite 87: Anhang

Anhang Urheberrecht Diese Dokumentation ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, der Entnahme von Abbildungen, der Funksendung, der Wiedergabe auf fotomechanischem oder ähnlichem Wege und der Speicherung in Datenverarbeitungsanlagen bleiben, auch bei nur auszugsweiser Verwendung, vorbehalten. -

Seite 88: Mangelhaftungsansprüche / Garantie

Rahmen einer einzelnen, vertraglichen Regel zugesagt wurden. Die Abwicklung der Haftungs- oder Garantieansprüche erfolgt nach Wahl der Firma OPTIMUM GmbH entweder direkt mit der Firma OPTIMUM GmbH oder aber über einen ihrer Händler. Defekte Produkte oder deren Bestandteile werden entweder repariert oder gegen fehlerfreie ausgetauscht. -

Seite 89: Lagerung

Beispiel: nicht stapelbar - über der ersten Packkiste darf keine weitere gestapelt werden. Fragen Sie bei der Optimum Maschinen Germany GmbH an, falls die Maschine und Zubehörteile länger als drei Monate und unter anderen als den vorgeschriebenen Umgebungsbedingungen gelagert werden müssen Information auf Seite 9. -

Seite 90: Außer Betrieb Nehmen

Bitte sorgen Sie für eine fachgerechte, den gesetzlichen Vorschriften entsprechende Entsorgung der Batterien und/oder der Akkus. Bitte werfen Sie nur entladene Akkus in die Sammelboxen beim Handel oder den kommunalen Entsorgungsbetrieben. 8.6.1 Außer Betrieb nehmen VORSICHT! Ausgediente Maschinen sind sofort fachgerecht außer Betrieb zu nehmen, um einen spätern Missbrauch und die Gefährdung der Umwelt oder von Personen zu vermeiden Demontieren Sie die Maschine gegebenenfalls in handhabbare und verwertbare ... -

Seite 91: Entsorgung Über Kommunale Sammelstellen

Veränderte Einstelldaten Erfahrungen mit der Drehmaschine, die für andere Benutzer wichtig sind Wiederkehrende Störungen Optimum Maschinen Germany GmbH Dr.-Robert-Pfleger-Str. 26 D-96103 Hallstadt Telefax +49 (0) 951 - 96 555 - 888 E-Mail: info@optimum-maschinen.de TH4210 | TH4210D | TH4215D Version 1.0.2 - 2022-05-02... -

Seite 92: Eg-Konformitätserklärung

EG - Konformitätserklärung nach Maschinenrichtlinie 2006/42/EG Anhang II 1.A Der Hersteller / Inverkehrbringer: Optimum Maschinen Germany GmbH Dr.-Robert-Pfleger-Str. 26 D - 96103 Hallstadt erklärt hiermit, dass folgendes Produkt Produktbezeichnung: Handgesteuerte Drehmaschine Typenbezeichnung: TH4210 TH4210D TH4215D allen einschlägigen Bestimmungen der oben genannten Richtlinie sowie den weiteren angewandten Richtlinien (nachfolgend) - einschließlich deren zum Zeitpunkt der Erklärung geltenden Änderungen -... - Seite 93 Dear customer, Thank you very much for purchasing a product made by OPTIMUM. OPTIMUM metal working machines offer a maximum of quality, technically optimum solutions and convince by an outstanding price performance ratio. Continuous enhancements and product innovations guarantee state-of-the-art products and safety at any time.

-

Seite 94: Safety

Safety Glossary of symbols provides further instructions calls on you to act listings This part of the operating instructions explains the meaning and use of the warning notes included in these operating instructions, defines the intended use of the lathe, ... -

Seite 95: Safety Instructions (Warning Notes)

INFORMATION If you are unable to rectify an issue using these operating instructions, please contact us for advice: Optimum Maschinen Germany GmbH Dr. Robert-Pfleger-Str. 26 D- 96103 Hallstadt, Germany Email: info@optimum-maschinen.de Safety instructions (warning notes) 1.2.1 Classification of hazards We classify the safety warnings into different categories. The table below gives an overview of the classification of symbols (ideogram) and the warning signs for each specific danger and its (possible) consequences. -

Seite 96: Pictograms

1.2.2 Pictograms Warning: danger of Warning: risk of stumbling! Warning: hot surface! Warning: biological hazard! slipping! Warning: automatic Warning: tilting danger! Warning: suspended loads! Caution, danger of start-up! explosive substances! Switching on forbidden! Read the operating Do not climb onto the Do not clean with instructions before machine! -

Seite 97: Reasonably Foreseeable Misuses

Technical specification on page 108 In order to achieve optimum cutting performance, it is essential to choose the right turning tool, feed, tool pressure, cutting speed and coolant. WARNING! Extremely severe injuries due to non-intended use. -

Seite 98: Potential Dangers That Can Be Caused By The Lathe

The processing of plastics with the lathe leads to static charge. The static charge of machine parts from processing plastics cannot be safely conducted away from the lathe. When using lathe dogs as carriers for rotating workpieces between the lathe centres, the standard lathe chuck shield must be replaced with a circular lathe chuck shield. -

Seite 99: Qualification Of Personnel

Qualification of personnel 1.6.1 Target group This manual is addressed to the operating companies, the operators, the maintenance personnel. Therefore, the warning notes refer to both the operation and maintenance of the lathe. Determine and indicate clearly who will be responsible for the different activities on the lathe (operation, maintenance and repair). -

Seite 100: Obligations Of The Operating Company

1.6.3 Obligations of the operating company The operator must instruct the personnel at least once a year regarding all safety standards that apply to the lathe. the operation, generally accepted engineering standards. The operating company must also check the personnel‘s knowledge level, ... -

Seite 101: Safety Measures During Operation

Safety measures during operation CAUTION! Danger due to inhaling dust and mist that is hazardous to health. Dependent on the material which need to be processed and the used auxiliaries dusts and mist may be caused which might impair you health. Make sure that the generated health hazardous dusts and mist are safely sucked off at the point of origin and is dissipated or filtered from the working area. -

Seite 102: Lockable Main Switch

WARNING! The separating guards provided and delivered with the machine are intended to reduce the risks of ejection of workpieces and fragments of tool or workpiece, but not to eliminate them completely. 1.9.1 Lockable main switch In the "0" position, the lockable main switch can be secured against accidental or non-authorised switching on by means of a padlock. -

Seite 103: Protective Cover Of The Headstock

1.9.3 Protective cover of the headstock The headstock of the lathe is equipped with a protective cover. The protective cover can only be opened Interlock switch when the main switch is switched off. The machine only starts when the protec- tive cover is closed. -

Seite 104: Chip Guard Shield

1.9.6 Chip guard shield Polycarbonate windows Polycarbonate viewing window in chip protection, must be visual inspected by the customer responsible personnel at regular intervals to guarantee the operational safety of the machine. Polycarbonate viewing panes are subject to an ageing process and are classified as wear parts. -

Seite 105: Emergency Stop

Functional check Equipment Check EMERGENCY-STOP After activating the emergency stop mushroom button, the control voltage on mushroom switch the lathe will shut off. The spindle continues to rotate for a while, depending on the mass moment of inertia of the spindle and workpiece. Positions switch The spindle drive of the lathe must only be switch on if the lathe chuck Lathe chuck protection... -

Seite 106: Safety During Maintenance

Clamp the turning tool at the correct height and with the least possible overhang. Turn off the lathe before measuring the workpiece. The instructions described in these operating instructions must be strictly observed during assembly, operation, maintenance and repair. Do not work on the lathe if your concentration is reduced, for example, because you are ... -

Seite 107: Accident Report

Check that they are working properly! 1.14 Accident report Inform your supervisors and Optimum Maschinen Germany GmbH immediately in the event of accidents, possible sources of danger and any actions which almost led to an accident (near misses). There are many possible causes for "near misses". -

Seite 108: Technical Specification

Technical specification The following information represents the dimensions and indications of weight and the manufacturer‘s approved machine data. TH4210 - TH4210D TH4215D Electrical connection 3 x 400V 5.8 KVA Drive motor Second stage drive motor power 4.5 KW First stage drive motor torque 29.8 Nm Second stage drive motor torque 39.8 Nm... -

Seite 109: Emissions

TH4210 - TH4210D TH4215D Travel top slide [mm] Quadruplicate tool holder 20 x 25 Tailstock Quill diameter [mm] Quill travel [mm] Taper in the quill Steady and follow rest Steady rest passage min. - max. [mm] 10 - 130 Follow rest passage min. - max. [mm] 10 - 100 Work area Keep a work area of at least one metre around the machine free... - Seite 110 INFORMATION The specified numerical value represents the emission level and does not necessarily a safe working level. Though there is a dependency between the degree of the noise emission and the degree of the noise disturbance it is not possible to use it reliably to determine if further precaution measures are required or not.

-

Seite 111: Delivery, Interdepartmental Transport, Assembly And Commissioning

Delivery, interdepartmental transport, assembly and commissioning Notes on transport, installation, commissioning Improper transport, installation and commissioning is liable to accidents and can cause damage or malfunctions to the machine for which we do not assume any liability or guarantee. Transport the scope of delivery secured against shifting or tilting with a sufficiently dimen- sioned industrial truck or a crane to the installation site. -

Seite 112: Delivery

Delivery INFORMATION The machine is pre assembled. It is delivered in a transport box. After the unpacking and the transportation to the installation site it is necessary to mount and assemble the individual com- ponents of the machine. Check the status of the machine immediately upon receipt and claim possible damages at the last carrier also if the packing is not being damaged. -

Seite 113: Load Attachment Points

3.4.1 Load attachment points ATTENTION! Damage, bending of the lead screw and feed rod or selector shaft by the lifting slings. Make sure that the lead screw, the feed rod and the selector shaft of the lathe do not touch the lifting slings during lifting. Drill hole in the machine bed for the load end position Img.3-1:... -

Seite 114: Lifting With A Forklift

Disassemble the lathe chuck protection. Insert a steel rod with 35mm diameter and a length of about 800mm into the drill hole in the lathe bed. Suspend a lifting sling to each of the two sides of the machine bed and to the ends of the piece of steel. -

Seite 115: Cleaning The Machine

Provide sufficient space for the personnel preparing and operating the machine and trans- porting the material. Also make sure the machine is accessible for setting and maintenance works. Provide for sufficient backlight (Minimum value: 500 lux, measured at the tool tip). At lower ... -

Seite 116: Assembly

Assembly 3.7.1 Anchor-free assembly Position the adjusting discs included in the delivery volume below the machine substructure. Adjusting screw Align the lathe with a machine spirit level. Check the correct alignment after a few Counternut days of use. ... -

Seite 117: Installation Plan

Installation plan Dimensions, installation plan TH4210 | TH4210D | TH4215D * 1940 / 2440 1055 720 / 1100 2030 / 2530 Schwerpunkt / Centre of gravity 1200 / 1700 TH4210 | TH4210D | TH4215D Version 1.0.2 - 2022-05-02 Translation of original operating manual... -

Seite 118: Coolant Equipment

Only use the tool clamping devices (e.g. lathe chuck) that were delivered with the machine or those offered by OPTIMUM as optional equipment. Only use tool clamping devices in the intended admissible speed range. Workholding tools may only be modified in compliance with the recommendation of OPTIMUM or the clamping device manufacturer. -

Seite 119: Power Supply

3.11.1 Power supply Connect the electrical supply cable. Check the fusing (fuse) of your power supply according to the technical instructions regard- ing the total connected power of the lathe. CAUTION! Position the power lead for the machine in such a manner that people cannot trip over it. Please verify if the type of current, voltage and protection fuse correspond to the values speci- fied. -

Seite 120: Operation

Operation Control and indicating elements Pos. Designation Pos. Designation Selector lever speed adjustment Change wheel and feed table Control panel Selector lever feed gear Lathe chuck protection Steady rest (example) Chip guard shield LED machine light (under the chip shield) Digital position display ( TH42XXD only ) Tailstock ... -

Seite 121: Safety

Safety Commission the lathe only under the following conditions: The lathe is in proper working order. The lathe is used as prescribed. Follow the operating instructions. All safety devices are installed and activated. Eliminate or have all malfunctions rectified promptly. Stop the lathe immediately in the event of any abnormality in operation and make sure it cannot be started-up accidentally or without authorisation. -

Seite 122: Overview Of Indicator Elements

4.3.1 Overview of indicator elements Oil sight glass Oil sight glass Oil sight glass Operation control light Apron Headstock Feed gear Scale cross offset tailstock 4.3.2 Control elements High speed Low speed Metric thread [ mm / spindle revolution ] Cross feed direction Feed speed Inch thread [ threads / inch ]... -

Seite 123: Switching On The Machine

Check filling level Read the maintenance manual Check up, inspection and maintenance on page 156 Switching on the machine Switch on the main switch. Unlock the EMERGENCY-STOP mushroom switch. Close the lathe chuck protection. Actuate the rotation direction lever. Switching the machine off ... -

Seite 124: Speed Setting

increasing rotational speed. Clamping jaws may burst and be hurled out of the workpiece car- rier at a high speed. ATTENTION! Only change speed ranges and gear positions when the lathe is being completely stopped. Use the direct run to facilitate engaging the gearbox settings. ... -

Seite 125: Rotational Direction

4.11 Rotational direction The rotational direction of the machine is switched with the shift lever. The lathe can only be switched on, when the lathe chuck protection is closed. Move the shift lever down if you want the turning direction to be anti-clock- Shift lever wise. -

Seite 126: Feed Direction

4.12.2 Feed direction The selection lever is used to change the feed direction (rotational direction feed rod). Turn the selector lever up or down, Selection lever according to the symbols for machin- Feed direction ing with longitudinal feed in direction of the spindle head or for machining a right handed thread. -

Seite 127: Lathe Spindle Fixture

which the turning tool feeds perpendicular to the axis of rotation of the workpiece in order to produce a flat surface. The different methods are transversal facing, transversal slicing and longitudinal facing. Lathe tool angle ATTENTION! The lathe tool must be clamped with its axis perpendicular to the axis of the workpiece. If it is clamped at an angle, the lathe tool may be sucked into the workpiece. -

Seite 128: Lathe Chuck

INFORMATION The reference mark (F) on each Cam-lock bolt serves as an orientation for the correct adjustment. Img.4-10: Cam-lock fixture 4.15 Lathe chuck During turning, the workpiece is subject to cutting forces, weight forces and unbalance forces which have to be absorbed by a sufficiently strong clamping force. Massive workpieces with higher degrees of stiffness lead to a considerable loss of clamping force. -

Seite 129: Influencing Factors That Significantly Impact The Tensioning Force

4.15.2 Influencing factors that significantly impact the tensioning force Clamping jaw centrifugal force To calculate the required tensioning force for processing a workpiece, the centrifugal force of the clamping jaws must be taken into account. Centrifugal force in N Mass in kg/set Centre of gravity distance to the centre of the chuck in metres Speed min... -

Seite 130: Clamping A Workpiece Into The Lathe Chuck

4.16 Clamping a workpiece into the lathe chuck When the workpiece is being clamped unprofessionally, there is a risk of injury as the work- piece may fly off or the jaws may break. The following examples do not show all possible situa- tions of danger. -

Seite 131: Clamping Long Workpieces

4.16.1 Clamping long workpieces through the hollow shaft of the spindle CAUTION! Long rotating parts that protrude from the hollow shaft of the spindle must be secured by the operator using suitable covers. A cover can be a sleeve that is mounted on the headstock that, as a permanent safety device, completely covers the protruding workpiece. -

Seite 132: Mounting Workpiece Holder

4.17 Mounting workpiece holder CAUTION! When clamping workpieces or assembling heavy weight lathe chucks and rests, reasonable stress loads on the operator or assembler may be exceeded. Recommended threshold values when lifting and carrying loads Reasonable load in kg and frequency of lifting and carrying Occasionally More frequently Age in years... -

Seite 133: Follow Rest And Steady Rest

4.18.1 Follow rest and steady rest Use steady rest or follow rest to support longer parts and prevent the workpiece from flapping around and flying away. CAUTION! When mounting a rest, the rest is due his function near the top slide, which results in additional crushing and shearing points between the guide of rest and the workpiece. -

Seite 134: Feed Tables

Img.4-15: Follow rest 4.19 Feed tables 4.19.1 Longitudinal turning and face turning Indication of feed in Indication of feed in [ mm per spindle revolution ] [ inch per spindle revolution ] Img.4-16: Feed table TH4210 | TH4210D | TH4215D Translation of original operating manual Version 1.0.2 - 2022-05-02... -

Seite 135: Tables For Thread Cutting

Setting the feed Example: Feed 0.05 mm / spindle revolution Turn selector switch to Turn selector lever to position: C / T / 1 / W Choose feed direction position L Detach the clamping screw on lathe saddle at longitudinal ... -

Seite 136: Inch Thread

Choose left-hand or Turn selector switch to Turn selector lever to position: C / R / 6 / Y right-hand thread by position L feed direction Detach the clamping screw at the lathe saddle. „Img.4-26: Lathe saddle tightening screw“ on page 140 ... -

Seite 137: Position Change Of The Change Gears

Img.4-19: Table for Module and D.P. INFORMATION In countries where the Anglo-American system of measurement is used, its inverse is used as a "diametrical pitch" (D.P.) with the unit 1 inch instead of the module. 4.20.4 Position change of the change gears Img.4-20: Change gear position for metric and inch threads Change gear position for Module and D.P. -

Seite 138: Tailstock

The change gear wheels for the feed quadrant are mounted to a quadrant respec- tively directly on the lead screw. Change gear 33 teeth Always disconnect the main plug of the lathe and secure the main Change gear switch by a padlock, against 48 teeth unauthorized or accidental acti- vation. -

Seite 139: General Operating Instructions

Re-tighten the adjusting screws of the tailstock. INFORMATION The tailstock may be cross-adjusted to each direction by approximately + - 13mm. Example: A 300mm long shaft is to be taper-turned between the centres with an angle of 1°. Cross-adjustment of the tailstock = 300mm x Tan 1°. The tailstock must be cross-adjusted by approximately 5.236mm. -

Seite 140: Fixing The Lathe Saddle

4.22.3 Fixing the lathe saddle The cutting force produced during facing, recessing or slicing processes may dis- place the lathe saddle. Secure the lathe saddle using the Tightening screw tightening screw. Img.4-26: Lathe saddle tightening screw 4.22.4 Turning short tapers with the top slide Short tapers are turned manually with the top slide. -

Seite 141: Cooling Lubricant

Consider this fact when selecting your cool- ing lubricant. The company Optimum Maschinen Germany GmbH does not assume any guarantee for sub- sequent damages due to unsuitable cooling lubricants. The flashpoint of the emulsion must be higher than 140°C. - Seite 142 ing of the coolant. In case of problems with the cooling lubricant and the slideway oil or grease, please contact your mineral oil supplier. CAUTION! The cooling lubricant needs to be checked at least weekly, including during downtimes, with regard to its concentration, ph-value, bacteria and fungal decay. ...

-

Seite 143: Operation Dpa 32

4.24 Operation DPA 32 When the unit is switched on, the display is in the basic state. 4.24.1 Description of the Keys Letter/Symbol on the key Name of the key Function description Start and stop of the constant cutting speed function. Cutting speed Parameter input when starting the function. - Seite 144 For input of negative or positive signs. Plus and minus signs with numerical keys and decimal For numeric entry. point For input of decimal places; decimal point To clear displayed value of a specific axis or give up Delete key the current operation Enter key To confirm the data input...

-

Seite 145: Constant Cutting Speed - Css Function

• Addition • Subtraction Calculator function on page 148 • Multiplication • Division Tool Data Function on page 148 Tool data function Recall of tool data on page 149 4.24.2 Constant cutting speed - CSS function INFORMATION Can only be used in conjunction with speed-controlled lathes. - Seite 146 Confirm whether the maximum speed of the lathe chuck is correct. Press the key to return and press the key to continue entering. The max. speed of the chuck is RPM. Are you sure? Entry of the desired constant cutting speed. (Unit: m/min) ...

-

Seite 147: Reference Marker Function

4.24.3 Reference marker function Set a zero point with preset axis values. Set a relative coordinate system based on current machine position. Press the button to activate the reference marker function. The display shows flashing, as well as the preset values of the axes. Press the button to exit from the Reference marker function. -

Seite 148: Calculator Function

4.24.5 Calculator function Add, subtract, multiply and divide. Press button to start the calculator. The display shows . The number field of the rotation speed indicator is used as the input- and result field. To exit from the Calculator function, press the button. -

Seite 149: Recall Of Tool Data

4.24.7 Recall of tool data Example: The tool data set no. 2 should be used at the currently displayed position. Press the following keys in the order shown in order to use tool data set no. 2. 4.24.8 Parameterisation of the individual axes Press and hold the button to access the parameter setting interface. -

Seite 150: Display Resolution

Axis Name: Press the number key 1 ; 2 ; 3 ; 4 to set X ; Y ; Z ; Z0 accordingly. Change only the name on the home screen, which can be the custom setting for different machines. For example, a lathe is set as X ; Z0 ; Z , a grinder as Y ; Z and a milling machine as X ;... -

Seite 151: 10Dpa Setting

Display filtering: The mantissa filter value of the speed indicator. 4.24.10 DPA setting Brightness: LCD display brightness setting (can be set between 20% - 100%). Keyboard Clicks: Press the numeric key 0 ; 1 to switch the key tone on or off. Auto-Lock Time: Setting the screen autolock time (can be set between 0-999, 0 means that the screen autolock is not used). -

Seite 152: 11Css Gear Setting

4.24.11 CSS gear setting According to the gear labelling on the lathe, the maximum and minimum speed of 6 gears is set for the CSS function calculation. This means that the actual speed matches the spindle when the 0V - and 10V analogue values control the output frequency of the frequency inverter. DPA32 Originalbetriebsanleitung Version 1.0.2 - 2022-05-02... -

Seite 153: Cutting Speeds

VC_GB.fm Cutting speeds Selecting the cutting speed The variety of factors makes it impossible to present universal indications about the "correct“ cutting speed. Tables with reference values about cutting speeds to be set must be evaluated with utmost caution since they only apply for very particular cases. The refer- ence values without cooling (no best values) which are indicated in AWF documents are highly recommended. -

Seite 154: Cutting Speeds Table

Cutting speeds table Reference values for cutting speeds in m/min when turning high speed steel and hard metal. (Excerpt from VDF 8799, Gebr. Boehringer GmbH, Göppingen) Infeed f in mm/rev. and setting angle k Tensile strength 0.063 0.16 0.25 0.63 Material Cutting material High-speed steel... -

Seite 155: Maintenance

Maintenance In this chapter you will find important information about Inspection Maintenance Repair of the lathe. ATTENTION! Properly performed regular maintenance is an essential prerequisite for operational safety, failure-free operation, long durability of the lathe and ... -

Seite 156: Cleaning

6.1.3 Cleaning CAUTION! Use a chip hook for removal of chips and wear suitable protective gloves. Check up, inspection and maintenance The type and level of wear depends to a large extent on the individual usage and operating conditions. Any indicated intervals therefore are only valid for the corresponding approved con- ditions. - Seite 157 Interval Where? What? How? Excessive clearance in the slideways can be reduced by readjusting the tapered gibs. Turn the take-up screw clockwise. The tapered gib is moved to the rear and reduces the clearance of the cor- responding slideway. Take-up screw lathe saddle Readjust...

- Seite 158 Interval Where? What? How? Check the oil level in the inspection glass of the feed gear, of the apron, of the headstock. The oil level must at least attain the centre resp. top mark- ing of the oil sight glass.

- Seite 159 Interval Where? What? How? For oil change use an appropriate collecting container with sufficient capacity. Unscrew the screw from the drain hole. Unscrew the screw from the filler hole. Close the drain hole if no more oil drains. ...

- Seite 160 Interval Where? What? How? Headstock charging hole Oil change Headstock drain hole Img.6-5: Openings headstock Tighten the V-belt set as required. If necessary, exchange the complete set of V-belts only. Use the adjusting screws to tighten the V-belts. ...

- Seite 161 Interval Where? What? How? Lubricate respectively fill-in all lubricating nipples and oiler cups with machinery oil. Oiler cup lead screw Oiler cup feed rod Oiler cups on lathe saddle Oiling Oiler cup on tailstock Oiler cup on lever for cross and longitudinal feed Img.6-7: Lubricating nipple TH4210 | TH4210D | TH4215D...

- Seite 162 Interval Where? What? How? Pump central lubrication Actuate Img.6-8: Central lubrication Lathe chuck maintenance on page 129 Lubricate the installed lathe chuck at least once per week. Lubricating The used lubricant should be of high quality and provided for high pressure bearing surfaces.

-

Seite 163: Recommended Wear And Tears Parts

Interval Where? What? How? Obligations of the operating company on page 100 Electronics on page 107 Electrical inspection Recommended wear and tears parts Drive V-belt assembly Wiper on the guide tracks Brake tape on brake disk, possibly brake disk. 3 x bearing 6001 for lathe chuck protection Lubricating and cleaning the lathe chuck ATTENTION! -

Seite 164: Repair

If the repairs are carried out by qualified technical personnel, they must follow the indications given in these operating instructions. Optimum Maschinen Germany GmbH accepts no liability nor does it guarantee against damage and operating malfunctions resulting from failure to observe these operating instructions. -

Seite 165: Cooling Lubricants And Tanks

Cooling lubricants and tanks CAUTION! The cooling lubricant can cause diseases. Avoid direct contact with cooling lubricant or parts covered in cooling lubricant. Cooling lubricant circuits and tanks for water-cooling lubricant mixtures must be completely emptied, cleaned and disinfected as needed, but at least once per year or every time the cooling lubricant is replaced. -

Seite 166: Inspection Plan For Water-Mixed Cooling Lubricants

6.6.1 Inspection plan for water-mixed cooling lubricants Company: No.: Date: used cooling lubricant size to be checked Inspection methods Inspection Procedure and comment intervals noticeable Appearance, odour daily Find and rectify causes, changes e.g. skim off oil, check filter, ventilate cooling lubricant system pH value Laboratory techniques... -

Seite 167: Malfunctions

Malfunctions Machine malfunctions Cause/ Malfunction Solution possible effects Machine does not turn on • Position switch spindle brake • Check position switch spindle brake, machine switches off adjust • Position switch lathe chuck • Check position switch lathe chuck protection machine switches off protection, adjust •... - Seite 168 Cause/ Malfunction Solution possible effects Turned thread is wrong • Lathe tool is clamped incorrectly or • Set the lathe tool to the centre, grind grinding has been started the wrong angle correctly Use 60° lathe tool for metric threads, 55°...

-

Seite 169: Dpa32-3 Malfunctions And Connection Description

DPA32-3 Malfunctions and connection description Power supply connection DPA32 Control signal constant cutting speed Power supply speed sensor Connection of travel measurement signals Working temperature 0 °C ... +40 °C Storage temperature -30 °C ... +70 °C Humidity 90 % at 20°C + - 5°C maximum Protection type IP51 Weight... -

Seite 170: Analogue Output Interface Vf I/O For Spindle Speed Control

PIN No. Housing TTL differential sig- nal for ML glass not in Selection signal scales and active Shielding read head for mag- netic strips Spherical grid signal not in not in not in +12V not in use Shielding for spherical scales Note (selection signal +): The DPA32 can automatically identify the signal types based on this selection signal. -

Seite 171: Magnetic Sensor And Magnetic Tape

7.2.3 Magnetic sensor and magnetic tape Observe distance dimensions between sensor and magnetic tape as well as angle tolerances, these must be maintained over the entire measuring distance! ( Img.7-1: to Img.7-3:) The max. gap without cover strip is 0.5 mm to 1mm. When using cover strip, the gap is reduced by the thickness of cover strip including its cover strip. -

Seite 172: Appendix

Appendix Copyright This document is protected by copyright. All derived rights are reserved, especially those of translation, re-printing, use of figures, broadcast, reproduction by photo-mechanical or similar means and recording in data processing systems, either partial or total. Subject to technical changes without notice. Terminology/Glossary Term Explanation... -

Seite 173: Liability Claims/Warranty

V-belts, ball bearings, illuminants, filters, sealings, etc. - Non reproducible software errors Any services, which OPTIMUM GmbH or one of its agents performs in order to fulfil any additional warranty are neither an acceptance of the defects nor an acceptance of its obli- gation to compensate. -

Seite 174: Storage

Example: not stackable - do not stack further packing case on top of the first one. Consult Optimum Maschinen Germany GmbH if the machine and accessories are stored for more than three months or are stored under different environmental conditions than those spec- ... -

Seite 175: Decommissioning

8.6.1 Decommissioning CAUTION! Disused machines need to be decommissioned in a professional manner in order to avoid later misuse and endangerment of the environment or persons. Disassemble the machine if required into easy-to-handle and reusable assemblies and component parts. Dispose of machine components and operating fluids using the intended disposal ... -

Seite 176: Disposal Via Municipal Collection Facilities

Any experiences with the lathe which might be important for other users Recurring malfunctions Optimum Maschinen Germany GmbH Dr.-Robert-Pfleger-Str. 26 D-96103 Hallstadt, Germany Fax +49 (0) 951 - 96 555 - 888 email: info@optimum-maschinen.de TH4210 | TH4210D | TH4215D Translation of original operating manual Version 1.0.2 - 2022-05-02... -

Seite 177: Ec Declaration Of Conformity

EC - Declaration of Conformity Machinery Directive 2006/42/EC Annex II 1.A The manufacturer / distributor Optimum Maschinen Germany GmbH Dr.-Robert-Pfleger-Str. 26 D - 96103 Hallstadt, Germany hereby declares that the following product Product designation: Hand controlled lathe Type designation: TH4210... -

Seite 178: Ersatzteile - Spare Parts

Ersatzteile - Spare parts Ersatzteilbestellung - Ordering spare parts Bitte geben Sie folgendes an - Please indicate the following : Seriennummer - Serial No. Maschinenbezeichnung - Machines name Herstellungsdatum - Date of manufacture Artikelnummer - Article no. ... -

Seite 179: Ersatzteilzeichnungen - Spare Part Drawings

Ersatzteilzeichnungen - Spare part drawings Maschinenbett, Vorschub 1-2 - Lathe bed, feed 1-2 Img.9-1: Maschinenbett, Vorschub - Lathe bed, feed TH4210 | TH4210D | TH4215D Version 1.0.2 - 2022-05-02 Originalbetriebsanleitung... - Seite 180 Antrieb, Spindelbremse 2-2 - Lathe bed, actuation, spindle break 2-2 Img.9-2: Maschinenbett, Antrieb, Spindelbremse - Lathe bed, actuation, spindle break TH4210 | TH4210D | TH4215D Originalbetriebsanleitung Version 1.0.2 - 2022-05-02...

-

Seite 181: Bezeichnung

Ersatzteilliste Maschinenbett, Vorschub, Antrieb, Spindelbremse - Spare part list lathe bed, feed, actuation, spindle break Menge Grösse Artikelnummer Pos. Bezeichnung Description Qty. Size Item no. Innensechskantschraube Hexagon socket screw GB70-85/M6x12 Mutter GB41-76/M14 Scheibe Washer CD6236-01-44/45 Schraube Screw Bolzen Bolt GB21-76/M12x40 Stift GB119-86/12x30 Innensechskantschraube... - Seite 182 Ersatzteilliste Maschinenbett, Vorschub, Antrieb, Spindelbremse - Spare part list lathe bed, feed, actuation, spindle break Menge Grösse Artikelnummer Pos. Bezeichnung Description Qty. Size Item no. Scheibe Washer GB97.1-85/10 Mutter GB6170-86/M10 Feder Spring Q81-3/3x16x115 03401160897 Welle Shaft 03401160898 Motorschlitten Motor Seat 03462050899 Welle Shaft...

- Seite 183 Wechselradgetriebe - Change wheel gear Img.9-3: Wechselradgetriebe - Change wheel gear Ersatzteilliste Wechselradgetriebe - Spare part list change wheel gear Menge Grösse Artikelnummer Pos. Bezeichnung Description Qty. Size Item no. Rändelmutter Knurled nut 03400923863 Bolzen Bolt GB900-88/M10x85 03462050203 Schraube Hexagon socket screw GB70-85/M8x16 Scheibe Washer...

- Seite 184 Spindelstock 1-8 - Headstock 1-8 Img.9-4: TH4210 | TH4210D | TH4215D Originalbetriebsanleitung Version 1.0.2 - 2022-05-02...

- Seite 185 Spindelstock 2-8 - Headstock 2-8 Img.9-5: TH4210 | TH4210D | TH4215D Version 1.0.2 - 2022-05-02 Originalbetriebsanleitung...

- Seite 186 Spindelstock 3-8 - Headstock 3-8 Img.9-6: TH4210 | TH4210D | TH4215D Originalbetriebsanleitung Version 1.0.2 - 2022-05-02...

- Seite 187 Spindelstock 4-8 - Headstock 4-8 Img.9-7: TH4210 | TH4210D | TH4215D Version 1.0.2 - 2022-05-02 Originalbetriebsanleitung...

- Seite 188 Spindelstock 5-8 - Headstock 5-8 Img.9-8: TH4210 | TH4210D | TH4215D Originalbetriebsanleitung Version 1.0.2 - 2022-05-02...

- Seite 189 Spindelstock 6-8 - Headstock 6-8 Img.9-9: Spindelstock 7-8 - Headstock 7-8 Img.9-10: TH4210 | TH4210D | TH4215D Version 1.0.2 - 2022-05-02 Originalbetriebsanleitung...

- Seite 190 Spindelstock 8-8 - Headstock 8-8 Img.9-11: Ersatzteilliste Spindelstock - Spare part list headstock Menge Grösse Artikelnummer Pos. Bezeichnung Description Qty. Size Item no. Schraube Hexagon socket screw GB70-85/M6x30 Verschluss Plug-Oil Inlet Federstift Spring Pin GB879-85/5x30 Innensechskantschraube Hexagon socket screw GB70-85/M5x16 Hebel Bracket 03462050108...

- Seite 191 Ersatzteilliste Spindelstock - Spare part list headstock Menge Grösse Artikelnummer Pos. Bezeichnung Description Qty. Size Item no. Ölschauglas Oil Glass from Schraube Fix Screw GB80-85/M6x10 Hülse Sleeve 03462050125 Schraube Screw GB77-85/M8x12 Feder Spring GB2089-80/1x5x22 Stahlkugel Steel Ball GB308-84/6.5 042KU65 Halterung Bracket 03462050129 Zahnrad...

- Seite 192 Ersatzteilliste Spindelstock - Spare part list headstock Menge Grösse Artikelnummer Pos. Bezeichnung Description Qty. Size Item no. Zahnrad Gear 034620501103 Sicherungsring Retaining ring GB894.1-86/42 042SR42W Buchse Bush 034620501105 Zahnrad Gear 034620501106 Buchse Bush 034620501107 Zahnrad Gear 034620501108 Abstandsring Spacer Sicherungsring Retaining ring GB894.1-86/22 042SR22W...

- Seite 193 Vorschubgetriebe 1-9 - Feed gear 1-9 Img.9-12: TH4210 | TH4210D | TH4215D Version 1.0.2 - 2022-05-02 Originalbetriebsanleitung...

- Seite 194 Vorschubgetriebe 2-9 - Feed gear 2-9 Img.9-13: TH4210 | TH4210D | TH4215D Originalbetriebsanleitung Version 1.0.2 - 2022-05-02...

- Seite 195 Vorschubgetriebe 3-9 - Feed gear 3-9 Img.9-14: TH4210 | TH4210D | TH4215D Version 1.0.2 - 2022-05-02 Originalbetriebsanleitung...

- Seite 196 Vorschubgetriebe 4-9 - Headstock feed gear 4-9 Img.9-15: TH4210 | TH4210D | TH4215D Originalbetriebsanleitung Version 1.0.2 - 2022-05-02...

- Seite 197 Vorschubgetriebe 5-9 - Headstock feed gear 5-9 Img.9-16: Vorschubgetriebe 6-9 - Feed gear 6-9 Img.9-17: TH4210 | TH4210D | TH4215D Version 1.0.2 - 2022-05-02 Originalbetriebsanleitung...

- Seite 198 Vorschubgetriebe 7-9 - Feed gear 7-9 Img.9-18: Vorschubgetriebe 8-9 - Feed gear 8-9 141 140 Img.9-19: TH4210 | TH4210D | TH4215D Originalbetriebsanleitung Version 1.0.2 - 2022-05-02...

-

Seite 199: T Vorschubgetriebe 9-9 - Feed Gear

Vorschubgetriebe 9-9 - Feed gear 9-9 Img.9-20: Ersatzteilliste Vorschubgetriebe - Spare parts list headstock feed gear Menge Grösse Artikelnummer Pos. Bezeichnung Description Qty. Size Item no. Innensechskantschraube Hexagon screw GB70-85/M6x16 Abdeckung Cover 03462050302 Dichtung Seal 03462050303 Gehäuse Housing 03462050304 Innensechskantschraube Hexagon screw GB70-85/M8x60 Kegelstift... - Seite 200 Ersatzteilliste Vorschubgetriebe - Spare parts list headstock feed gear Menge Grösse Artikelnummer Pos. Bezeichnung Description Qty. Size Item no. Innensechskantschraube Hexagon screw GB70-85/M6x35 Passfeder GB1096-79/8x28 Welle Shaft 03462050340 Dichtung Seal PD20x32x7 04120327 Innensechskantschraube Hexagon screw GB70-85/M6x16 Halterung Bracket 03462050343 Dichtung Seal 03462050344 Kugellager...

- Seite 201 Ersatzteilliste Vorschubgetriebe - Spare parts list headstock feed gear Menge Grösse Artikelnummer Pos. Bezeichnung Description Qty. Size Item no. Kugellager Bearing 6004 0406004 Passfeder GB1096-79/5x16 042P5516 Welle Shaft 034620503117 Zahnrad Gear 034620503118 Sicherungsring Circlip GB894.1-86/20 042SR20W Zahnrad Gear 034620503120 Zahnrad Gear 034620503121 Zahnrad...

- Seite 202 Bettschlitten 1-8 - Lathe saddle 1-8 Img.9-21: Bettschlitten 2-8 - Lathe saddle 2-8 25-1 Img.9-22: TH4210 | TH4210D | TH4215D Originalbetriebsanleitung Version 1.0.2 - 2022-05-02...

- Seite 203 Bettschlitten 3-8 - Lathe saddle 3-8 112 113 124 125 Img.9-23: Bettschlitten 4-8 - Lathe saddle 4-8 Img.9-24: TH4210 | TH4210D | TH4215D Version 1.0.2 - 2022-05-02 Originalbetriebsanleitung...

- Seite 204 Bettschlitten 5-8 - Lathe saddle 5-8 Img.9-25: Bettschlitten 6-8 - Lathe saddle 6-8 Img.9-26: TH4210 | TH4210D | TH4215D Originalbetriebsanleitung Version 1.0.2 - 2022-05-02...

- Seite 205 Bettschlitten 7-8 - Lathe saddle 7-8 Img.9-27: Bettschlitten 8-8 - Lathe saddle 8-8 Img.9-28: Ersatzteilliste Bettschlitten - Spare part list lathe saddle Menge Grösse Artikelnummer Pos. Bezeichnung Description Qty. Size Item no. Schraube Screw GB818-85/M4x10 Platte Name Plate 03401160402 Innensechskantschraube Hexagon socket screw GB70-85/M8x60 Gehäuse...