Inhaltsverzeichnis

Werbung

Quicklinks

Montage- und Betriebsanleitung

DULCODOS ULIa

Polymeransetzanlage

DE

A3333

Zielgruppe: mindestens geschulter Anwender, sofern nicht anders gefordert.

Betriebsanleitung bitte zuerst vollständig durchlesen. · Nicht wegwerfen.

Bei Schäden durch Installations- oder Bedienfehler haftet der Betreiber.

Die neueste Version einer Betriebsanleitung ist auf unserer Homepage verfügbar.

990378

Originalbetriebsanleitung (2006/42/EG)

Version: BA DD 047 04/23 DE

Werbung

Inhaltsverzeichnis

Fehlerbehebung

Inhaltszusammenfassung für ProMinent DULCODOS ULIa

- Seite 1 Montage- und Betriebsanleitung DULCODOS ULIa Polymeransetzanlage A3333 Zielgruppe: mindestens geschulter Anwender, sofern nicht anders gefordert. Betriebsanleitung bitte zuerst vollständig durchlesen. · Nicht wegwerfen. Bei Schäden durch Installations- oder Bedienfehler haftet der Betreiber. Die neueste Version einer Betriebsanleitung ist auf unserer Homepage verfügbar.

- Seite 2 Ergänzende Anweisungen Allgemeine Gleichbehandlung Dieses Dokument verwendet die nach der Grammatik männliche Form in einem neutralen Sinn, um den Text leichter lesbar zu halten. Das Dokument spricht immer Frauen, Männer und gender- neutrale Personen in gleicher Weise an. Wir bitten um Verständnis für diese Vereinfachung im Text.

-

Seite 3: Inhaltsverzeichnis

NV................20 1.9 Fliessbild..............22 1.9.1 P&ID: DULCODOS ULIa 400 BASIC....... 22 1.9.2 P&ID: DULCODOS ULIa 400 BASIC mit NV... 22 1.9.3 P&ID: DULCODOS ULIa 400 MEDIUM....23 1.9.4 P&ID: DULCODOS ULIa 400 MEDIUM mit NV..23 1.9.5 P&ID: DULCODOS ULIa 400 COMFORT....24 1.9.6 P&ID: DULCODOS ULIa 400 COMFORT mit NV... - Seite 4 Inhaltsverzeichnis 6.2.4 Mischkammer............40 6.2.5 Rührwerk..............41 6.2.6 Reifekammer............41 6.2.7 Schaltschrank............42 6.3 Optionale Baugruppen..........43 6.3.1 Option: Nachverdünnung ........43 6.3.2 Option: Automatische Spülung ....... 44 6.3.3 Option: Leermeldung für Konzentratbehälter... 44 6.3.4 Option: Druckerhöhungspumpe....... 45 Montieren und Installieren........... 46 7.1 Montieren..............

- Seite 5 Inhaltsverzeichnis 9.10.1 Ein- und Ausgänge..........66 9.10.2 Identcode ändern........... 66 9.10.3 Fehlerkontrolle............66 9.10.4 Inbetriebnahme............67 9.10.5 Wartungsanzeige........... 67 9.10.6 FAT-Prozedur............67 Betriebsarten............... 68 10.1 Voreinstellungen des HMI......... 68 10.2 Übersicht..............68 10.3 Betriebsart: MANUELL ..........69 10.4 Betriebsart AUS............70 10.5 Betriebsart: AUTO............

- Seite 6 Inhaltsverzeichnis 16.2 Allgemeines zur Störungsmeldungen....... 94 16.3 Wichtigste Störungen - Ursache - Behebung... 95 Datenblätter................ 97 17.1 Signale auf Klemmleiste und logische Zustände ..97 17.1.1 Analoge Eingänge / 4 ... 20 mA ......97 17.1.2 Digitale Eingänge ..........97 17.1.3 Digitale Eingänge an der SPS und logische Zustände..............

-

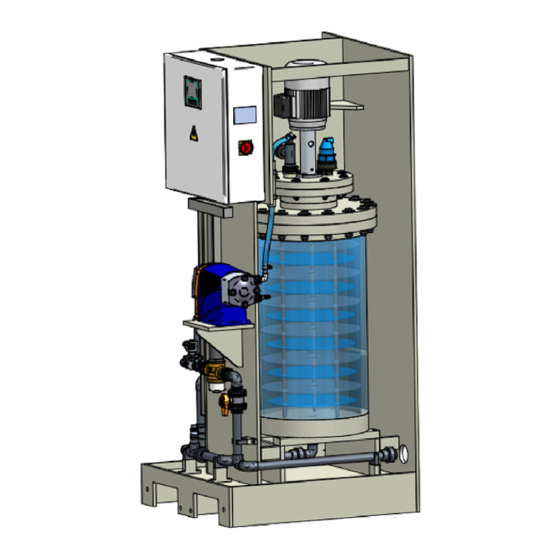

Seite 7: Funktion

Funktion Funktion A3483 Abb. 1: Polymeransetzstation DULCODOS ULIa Die Polymeransetzstation DULCODOS ULIa (Anlage) ist vorge‐ sehen, für das Ansetzen einer vollständig aktivierten Flüssigpoly‐ merlösung mit einer Entnahmemenge von 50…..1800 l/h gegen max. 4,5 bar Durch das Vermischen mit Wasser entsteht in der Reifekammer eine vollständig aktivierte Polymerlösung mit einer Reifezeit von... -

Seite 8: Technische Details

Funktion 1.2 Technische Details Technische Details: Proportionale Dosierung standardmäßig 3 Anlagentypen mit unterschiedlicher Ausstattung selektierbar – basic: manuelle Durchflusseinstellung, manuelle Spülung – medium: automatische Durchflussregelung, manuelle Spü‐ lung – comfort: automatische Durchflussregelung, automatische Spülung Schlauch- bzw. Dosierpumpenauswahl: – Schlauchpumpe DFXa 0530 für Gegendrücke bis 3 bar, max. -

Seite 9: Anlagentypen

Funktion 1.5 Anlagentypen Tab. 2: 3 Anlagentypen mit unterschiedlichen Funktionen können Sie auswählen: Auswahl per Einstellung der Durchfluss‐ Einstellung der Polyme‐ Spülung Identcode menge des Rohwassers > ransetz-leistung über Ansetzleistung / Inline-Funktion Basic Manuell mit Membranventil Manuell mit Kugelhahn Medium Automatisch mit Motorregel‐... -

Seite 10: Zeichnung

Funktion 1.8 Zeichnung 1.8.1 Zeichnung DULCODOS ULIa 400 BASIC A3511 Abb. 3: Zeichnung DULCODOS ULIa 400 BASIC Tab. 3: Anschlüsse und Verbindungen Pos. Beschreibung Material Dimension Wasserzulauf PVC/FKM Anschlussstutzen DN25 Einlass-Emulsion PVC/FKM Schlauchleitung DN10 Entlüftungsstutzen PVC/FKM Schlauchleitung DN15 Abfluss PVC/FKM... - Seite 11 Funktion Beschreibung Dimension Material Teilenummer Rohwasserleitung DN25 Messing / PVC / Rohrleitungen zur Misch‐ DN15 PVC / FKM kammer Dosierpumpe für Emulsion DFXa 0565 DN10 PUR-Schlauch 1116369 PVDF / PTFE Rührwerk einphasig, P = 2800 1/min Aluminium- 1113060 1,5 kW Rahmen Mischkammer PP / FKM...

-

Seite 12: Zeichnung Dulcodos Ulia 400 Basic Mit Nachverdünnung (Nv)

Funktion 1.8.2 Zeichnung DULCODOS ULIa 400 BASIC mit Nachverdünnung (NV) A3610 Abb. 4: Zeichnung DULCODOS ULIa 400 BASIC mit Nachverdünnung (NV) Tab. 4: Anschlüsse und Verbindungen Pos. Beschreibung Material Dimension Wasserzulauf PVC/FKM Anschlussstutzen DN25 Einlass-Emulsion PVC/FKM Schlauchleitung DN10 Entlüftungsstutzen PVC/FKM... - Seite 13 Funktion Beschreibung Dimension Material Teilenummer Rohwasserleitung DN25 Messing / PVC / Rohrleitungen zur Misch‐ DN15 PVC / FKM kammer Dosierpumpe für Emulsion DFXa 0565 DN10 PUR-Schlauch 1116369 PVDF / PTFE Rührwerk einphasig, P = 2800 1/min Aluminium- 1113060 1,5 kW Rahmen Mischkammer PP / FKM...

-

Seite 14: Zeichnung Dulcodos Ulia 400 Medium

Funktion 1.8.3 Zeichnung DULCODOS ULIa 400 MEDIUM A3512 Abb. 5: Zeichnung DULCODOS ULIa 400 MEDIUM Tab. 5: Anschlüsse und Verbindungen Pos. Beschreibung Material Dimension Wasserzulauf PVC/FKM Anschlussstutzen DN25 Einlass-Emulsion PVC/FKM Schlauchleitung DN10 Entlüftungsstutzen PVC/FKM Schlauchleitung DN15 Abfluss PVC/FKM Anschlussstutzen DN25... - Seite 15 Funktion Beschreibung Dimension Material Teilenummer Rohwasserleitung DN25 Messing / PVC / Rohrleitungen zur Misch‐ DN15 PVC / FKM kammer Dosierpumpe für Emulsion DFXa 0565 DN10 PUR-Schlauch 1116369 PVDF / PTFE Rührwerk einphasig, P = 2800 1/min Aluminium- 1113060 1,5 kW Rahmen Mischkammer PP / FKM...

-

Seite 16: Zeichnung Dulcodos Ulia 400 Medium Mit

Funktion 1.8.4 Zeichnung DULCODOS ULIa 400 Medium mit NV A3611 Abb. 6: Zeichnung DULCODOS ULIa 400 Medium mit NV Tab. 6: Anschlüsse und Verbindungen Pos. Beschreibung Material Dimension Wasserzulauf PVC/FKM Anschlussstutzen DN25 Einlass-Emulsion PVC/FKM Schlauchleitung DN10 Entlüftungsstutzen PVC/FKM Schlauchleitung DN15... - Seite 17 Funktion Beschreibung Dimension Material Teilenummer Rohwasserleitung DN25 Messing / PVC / Rohrleitungen zur Misch‐ DN15 PVC / FKM kammer Dosierpumpe für Emulsion DFXa 0565 DN10 PUR-Schlauch 1116369 PVDF / PTFE Rührwerk einphasig, P = 2800 1/min Aluminium- 1113060 1,5 kW Rahmen Mischkammer PP / FKM...

-

Seite 18: Zeichnung Dulcodos Ulia 400 Comfort

Funktion 1.8.5 Zeichnung DULCODOS ULIa 400 COMFORT A3513 Abb. 7: Zeichnung DULCODOS ULIa 400 COMFORT Tab. 7: Anschlüsse und Verbindungen Pos. Beschreibung Material Dimension Wasserzulauf PVC/FKM Anschlussstutzen DN25 Einlass-Emulsion PVC/FKM Schlauchleitung DN10 Entlüftungsstutzen PVC/FKM Schlauchleitung DN15 Abfluss PVC/FKM Anschlussstutzen DN25... - Seite 19 Funktion Beschreibung Dimension Material Teilenummer Rohwasserleitung DN25 Messing / PVC / Rohrleitungen zur Misch‐ DN15 PVC / FKM kammer Dosierpumpe für Emulsion DFXa 0565 DN10 PUR-Schlauch 1116369 PVDF / PTFE Rührwerk einphasig, P = 2800 1/min Aluminium- 1113060 1,5 kW Rahmen Mischkammer PP / FKM...

-

Seite 20: Zeichnung Dulcodos Ulia 400 Comfort Mit

Funktion 1.8.6 Zeichnung DULCODOS ULIa 400 Comfort mit NV A3612 Abb. 8: Zeichnung DULCODOS ULIa 400 Comfort mit NV Tab. 8: Anschlüsse und Verbindungen Pos. Beschreibung Material Dimension Wasserzulauf PVC/FKM Anschlussstutzen DN25 Einlass-Emulsion PVC/FKM Schlauchleitung DN10 Entlüftungsstutzen PVC/FKM Schlauchleitung DN15... - Seite 21 Funktion Beschreibung Dimension Material Teilenummer Rohwasserleitung DN25 Messing / PVC / Rohrleitungen zur Misch‐ DN15 PVC / FKM kammer Dosierpumpe für Emulsion DFXa 0565 DN10 PUR-Schlauch 1116369 PVDF / PTFE Rührwerk einphasig, P = 2800 1/min Aluminium- 1113060 1,5 kW Rahmen Mischkammer PP / FKM...

-

Seite 22: Fliessbild

EMULSION outlet hose DN25 connection DN15 DN15 DN25 DN15 DN25 inlet water DN25 DN25 DN25 DN20 DN25 DN20 DN20 DN10 DN20 DN10 DN10 DN10 DN15 DN15 DN20 drain DN25 DN25 A3613 Abb. 10: P&ID: DULCODOS ULIa 400 BASIC mit NV... -

Seite 23: P&Id: Dulcodos Ulia 400 Medium

EMULSION outlet hose DN25 connection DN15 DN15 DN25 DN15 DN25 inlet water DN25 DN25 DN25 DN20 DN25 DN20 DN20 DN10 DN20 DN10 DN10 DN10 DN15 DN15 DN20 drain A3614 DN25 DN25 Abb. 12: P&ID: DULCODOS ULIa 400 MEDIUM mit NV... -

Seite 24: P&Id: Dulcodos Ulia 400 Comfort

EMULSION outlet hose DN25 connection DN15 DN15 DN25 DN15 DN25 inlet water DN25 DN25 DN25 DN20 DN25 DN20 DN20 DN10 DN20 DN10 DN10 DN10 DN15 DN15 DN20 drain A3615 DN25 DN25 Abb. 14: P&ID: DULCODOS ULIa 400 COMFORT mit NV... -

Seite 25: Identcode

Identcode Identcode ULIa Typ Inline Ansetzstation, 50 ... 100 l/h K=1,0 % Inline Ansetzstation, 94 ... 200 l/h K=1,0 % Inline Ansetzstation, 188 ... 400 l/h K=1,0 % Aufbau Standard / senkrecht zur Wand Standard / wandseitig Spiegelverkehrt / wandseitig Spiegelverkehrt / senkrecht zur Wand Elektrischer Anschluss EU 220 ... - Seite 26 Identcode eingebaut für medium + comfort Version zusätzlicher Reife-/Vorratstank mit Ausstat‐ tung ohne Rührwerk für Reife-/Vorratstank ohne Förderpumpe für Reife-/Vorrats‐ tank ohne Sprache * tschechisch deutsch englisch spanisch finnisch französisch italienisch portugiesisch schwedisch chinesisch *Weitere Sprachen auf Anfrage.

-

Seite 27: Sicherheit Und Verantwortung

Sicherheit und Verantwortung Sicherheit und Verantwortung 3.1 Benutzer-Qualifikation WARNUNG! Verletzungsgefahr bei unzureichender Qualifika‐ tion des Personals Der Betreiber der Anlage/des Gerätes ist für die Einhaltung der Qualifikationen verantwortlich. Wenn unqualifiziertes Personal Arbeiten an dem Gerät vornimmt oder sich im Gefahrenbereich des Gerätes aufhält, entstehen Gefahren, die schwere Verletzungen und Sachschäden verursachen können. -

Seite 28: Kennzeichnung Der Warnhinweise

Sicherheit und Verantwortung 3.2 Kennzeichnung der Warnhinweise Einleitung Diese Betriebsanleitung beschreibt die technischen Daten und Funktionen des Produktes. Die Betriebsanleitung gibt ausführliche Warnhinweise und ist in klare Handlungsschritte aufgegliedert. Warnhinweise und Hinweise gliedern sich nach dem folgenden Schema. Hierbei kommen verschiedene, der Situation angepasste, Piktogramme zum Einsatz. -

Seite 29: Allgemeine Sicherheitshinweise

Sicherheit und Verantwortung Art der Information Anwendungstipps und Zusatzinformation. Quelle der Information. Zusätzliche Maßnahmen. Bezeichnen Anwendungstipps und andere – besonders nützliche Informationen. Es ist kein Signalwort für eine gefährliche oder schädliche Situation. 3.3 Allgemeine Sicherheitshinweise WARNUNG! Gefährdung durch einen Gefahrstoff! Mögliche Folge: Tod oder schwerste Verletzungen. -

Seite 30: Angaben Für Den Notfall

Sicherheit und Verantwortung Befestigung am Aufstellungsort Die Anlage ist kundenseitig gegen Verrutschen auf dem Boden zu sichern. Vorsicht vor umher spritzendem Dosiermedium Die Dosierpumpe kann ein Vielfaches ihres Nenndrucks erzeugen. Bei einer blockierten Druckleitung können hydrauli‐ sche Teile platzen. Montieren Sie in der Druckleitung ein Überdruckventil oder andere geeignete Abhilfen. -

Seite 31: Sicherheitshinweise

Sicherheit und Verantwortung 3.6 Sicherheitshinweise Qualifikation des Personals Gefahr durch Fehlbedienung der Anlage Das Bedienpersonal muss von einem ProMinent-Servicetech‐ niker unterwiesen werden. Dise Geschieht bei der Erstinbe‐ triebnahme. Eine Betriebsanleitung muss an der Anlage bereit liegen. Gefahr eines Stromschlags! Der Schaltschrank muss während des Betriebs immer ver‐... -

Seite 32: Warnaufkleber

Sicherheit und Verantwortung 3.7.2 Warnaufkleber A3485 Abb. 16: Warnaufkleber Warnung vor Handverletzungen II. Warnung vor gefährlicher elektrischer Spannung Test: Überprüfen Sie, ob die Aufkleber noch vorhanden und lesbar sind. 3.8 Schalldruckpegel Der Schalldruckpegel ist < 70 dB (A), gemäß DIN EN ISO 11202:2009-11, Akustik - Geräuschabstrahlung von Maschinen und Geräten. -

Seite 33: Lagerung Und Transport

Lagerung und Transport Lagerung und Transport Ä Kapitel 3.1 Benutzer-Qualifikation: unterwiesene Person „Benutzer-Qualifikation“ auf Seite 27 . WARNUNG! Gefährdung durch einen Gefahrstoff! Mögliche Folge: Tod oder schwerste Verletzungen. Beachten Sie beim Umgang mit Gefahrstoffen, dass die aktuellen Sicherheitsdatenblätter der Gefahrstoff-Hersteller vorliegen. Die notwendigen Maßnahmen ergeben sich aus dem Inhalt des Sicherheitsdatenblatts. -

Seite 34: Technische Daten

Technische Daten Technische Daten 5.1 Technische Daten der Anlage Anlagentyp Ansetzleistung max. / Inline bei Konzent‐ ration 0,05 – 1,0% Ansetzleistung max. Inline mit Nachver‐ 1800 dünnung Reifezeit Konzentration Polymerlösung max. Wasserdruck Rohwasser min. Wasserdruck Rohwasser bei geringerem Wasserdruck die Option Druckerhöhung verwenden Wasserzulaufsmenge erforderlich identisch zur Ansetzleistung / Inline-Prinzip... -

Seite 35: Technische Daten Der Pumpen

Technische Daten 5.2 Technische Daten der Pumpen Anlagentyp DFXa 0565 0565 0565 max. Dosierleistung für Konzentration bis 1,0 % (Wirksubstanz 50 %) max. Dosierleistung für Konzentration bis 12,0 1,5 % (Wirksubstanz 50 %) Schutzklasse IP 66 IP 66 IP 66 5.3 Technische Daten der Hauptkomponenten Rührwerk Leistung... -

Seite 36: Aufbau Und Funktion

Aufbau und Funktion Aufbau und Funktion 6.1 Aufbau der Anlage Alle Anlagenteile zur Vermischung und Reifung des Flüssigkon‐ zentrates/der Emulsion sind zu einer Einheit zusammengefasst. Eine Anlage setzt sich aus folgenden Funktionseinheiten zusammen: A3486 Abb. 17: Aufbau der Anlage Rohwasserverrohrung Mischkammer Verrohrung zur Mischkammer Reifekammer... -

Seite 37: Geräteübersicht

Aufbau und Funktion 6.2.1.1 Geräteübersicht P_G_0103_SW Abb. 18: Geräteübersicht DFXa, gesamt Steuereinheit Antriebseinheit Fördereinheit P DX 0177 SW_2 Abb. 19: Fördereinheit DFXa Dosierkopf Sternschraube Einschub für Schlauchbruchsensor Sauganschluss Hutmutter auf Sternschraube Druckanschluss... -

Seite 38: Dosierstelle

Aufbau und Funktion 6.2.2 Dosierstelle Das von der Dosierpumpe dosierte Flüssigkonzentrat/die Emulsion wird über ein federbelastetes Injektionsventil in Edelstahlausfüh‐ rung in die Mischkammer dosiert. Es gelangt kein Wasser in die Dosierleitung. Einstellungen am Injektionsventil sind nicht erforder‐ lich. Für Wartungszwecke kann die Dosierstelle ausgebaut und gereinigt werden. -

Seite 39: Wasserapparatur

Aufbau und Funktion 6.2.3 Wasserapparatur Über die Wasserverrohrung wird die Anlage mit dem Ansetzwasser zur Polymeraufbereitung versorgt. (Anschluss A). Mit dem eingangsseitigen Kugelhahn kann die Wasserzuleitung für Wartungsarbeiten manuell geschlossen werden. Der Druckminderer mit Schmutzfänger sorgt für die Begrenzung und Einhaltung des richtigen Betriebsdrucks. Ein Magnetventil öffnet und schließt automatisch die Wasserzu‐... -

Seite 40: Mischkammer

Aufbau und Funktion 6.2.4 Mischkammer WARNUNG! Gefährdung durch einen Gefahrstoff! Mögliche Folge: Tod oder schwerste Verletzungen. Beachten Sie beim Umgang mit Gefahrstoffen, dass die aktuellen Sicherheitsdatenblätter der Gefahrstoff-Hersteller vorliegen. Die notwendigen Maßnahmen ergeben sich aus dem Inhalt des Sicherheitsdatenblatts. Da aufgrund neuer Erkenntnisse das Gefährdungspotenzial eines Stoffes jederzeit neu bewertet werden kann, ist das Sicherheitsdatenblatt regelmäßig zu über‐... -

Seite 41: Rührwerk

Aufbau und Funktion 6.2.5 Rührwerk VORSICHT! Automatischer Anlauf Das Rührwerk kann unvermittelt anlaufen, solange das Rührwerk mit Netzspannung versorgt wird. Die Anlage ist mit einem Elektrorührwerk ausgestattet. Die Dreh‐ zahl beträgt ca. 1400 rpm.. Das Elektrorührwerk ist auf die Misch‐ kammer angeflanscht. -

Seite 42: Schaltschrank

Aufbau und Funktion 6.2.7 Schaltschrank Im Schaltschrank sind neben dem Netzteil und den Sicherungen, alle für den Betrieb der Anlage erforderlichen elektrischen Steuer- und Befehlsgeräte wie z. B. die SPS und das Touchpanel unterge‐ bracht. Die Ansteuerung und Absicherung der Pumpen, Magnet‐ ventile und Regelventile läuft über den Schaltschrank. -

Seite 43: Optionale Baugruppen

Aufbau und Funktion 6.3 Optionale Baugruppen 6.3.1 Option: Nachverdünnung Die Option Nachverdünnung ermöglicht eine gezielte Erhöhung der Anlagenleistung durch geregelte Vermischung der in der Misch‐ kammer angesetzten Polymerlösung mit dem Rohwasser. Hierbei wird dann die Konzentration des Ausgangsproduktes entsprechend dem Verdünnungsverhältnis reduziert. Basic-Version: Das Verdünnungswasser ist über ein manuelles Ventil einzustellen. -

Seite 44: Option: Automatische Spülung

Aufbau und Funktion Option: Statischer Mischer Im Lieferumfang enthalten: ein statischer Mischer in PVC DN25/DN40/DN25 – kundenseitig am Ausgang „E“ der Polymerlösung der ULIa anzuschließen – zur Erzielung eines besseren Mischergebnisses zwischen Stammlösung und Nachverdünnungslinie A3852 Abb. 28: Statischer Mischer 6.3.2 Option: Automatische Spülung Die Option Spülung gewährleistet eine automatische Spülfunktion der Anlage. -

Seite 45: Option: Druckerhöhungspumpe

Aufbau und Funktion 6.3.4 Option: Druckerhöhungspumpe Für eine Installationen mit einem Rohwasserdruck von < 4,0 bar muss diese Drückerhöhung verwendet werden: Auswahl über Identcode. Ein Druck von mindestens 4,0 bar wird erzeugt. Die einphasige Förderpumpe wird von der Steuerung mit Netz‐ spannung versorgt, angesteuert und überwacht. -

Seite 46: Montieren Und Installieren

Montieren und Installieren Montieren und Installieren Benutzer-Qualifikation, mechanische Montage: ausgebildete Fach‐ Ä Kapitel 3.1 „Benutzer-Qualifikation“ auf Seite 27 kraft, siehe Benutzer-Qualifikation, elektrische Installation: Elektrofachkraft, Ä Kapitel 3.1 „Benutzer-Qualifikation“ auf Seite 27 siehe Die Anlage wird werkseitig komplett montiert. Die Verkabelung zwi‐ schen Schaltschrank und den elektrischen Aggregaten ist bereits vollständig vorgenommen. -

Seite 47: Installieren, Elektrisch

Montieren und Installieren 7.3 Installieren, elektrisch Spannungsführende Teile Maßnahme: Trennen Sie vor allen Installationsarbeiten an den elektrischen Anschlüssen die Anlage vom Netz. Sichern Sie die Anlage gegen Wiedereinschalten. 7.3.1 Anschluss der Netzzuleitung Funktionsstörungen. Achten Sie beim Anschließen der Netzversorgung immer auf korrekte Klemmenbelegung. -

Seite 48: Inbetriebnahme

Inbetriebnahme Inbetriebnahme Ä Kapitel 3.1 Benutzer-Qualifikation: geschulter Anwender „Benutzer-Qualifikation“ auf Seite 27 Voraussetzung für die Inbetriebnahme: Alle Installations- und Montagearbeiten wurden durch Fachper‐ sonal korrekt ausgeführt. Es wurden vom Anlagenbetreiber anlagenspezifische Betriebs‐ vorschriften erstellt und das Bedienpersonal geschult, anhand dieser Betriebsvorschriften. Wenn notwendig wurde die Dosieranlage entsprechend der nationalen Normen und Vorschriften geprüft, abgenommen und für den Betrieb freigegeben. -

Seite 49: Persönliche Schutzausrüstung (Psa)

Inbetriebnahme 8.2 Persönliche Schutzausrüstung (PSA) WARNUNG! Gefährdung durch einen Gefahrstoff! Mögliche Folge: Tod oder schwerste Verletzungen. Beachten Sie beim Umgang mit Gefahrstoffen, dass die aktuellen Sicherheitsdatenblätter der Gefahrstoff-Hersteller vorliegen. Die notwendigen Maßnahmen ergeben sich aus dem Inhalt des Sicherheitsdatenblatts. Da aufgrund neuer Erkenntnisse das Gefährdungspotenzial eines Stoffes jederzeit neu bewertet werden kann, ist das Sicherheitsdatenblatt regelmäßig zu über‐... -

Seite 50: Bedienen Der Anlage

Bedienen der Anlage Bedienen der Anlage Die Anlage ist ausgestattet mit einem Touch-Panel. Folgende Funktionen können Sie über das Touch-Panel aufrufen: Visualisierung des Steuerungsprozesses, Auswahl verschiedener Untermenüs, Kalibrierung der Dosierpumpe, Eingabe und Anzeige von Parametern, Anzeige von Messwerten, Anzeige der Einstellwerte eingebauter Komponenten, Anzeige der Trends der wichtigsten Anlagenparameter, Anzeige der Warnungen und Störmeldungen, Archivfunktion zur Darstellung der Änderungen der Bedienpa‐... -

Seite 51: Anzeige, Detailbild, Status Der Komponenten

Bedienen der Anlage 9.1.1 Anzeige, Detailbild, Status der Komponenten Polymeransetzung mit Nachverdünnung Login Produkt Polymer Konz. Kapaz. Rohwasser Austrag A3618 AUTO ARCHIV RESET Abb. 33: Anzeige, Detailbild, Status der Komponenten Mit den beiden grauen Pfeiltasten können Sie zwischen dem Start‐ bild und dem Detailbild hin- und herschalten. - Seite 52 Bedienen der Anlage Abkürzung Volltext Wirkung Backspace löscht letzte Ziffer Clear screen löscht ganze Eingabe Enter Eingabe Wenn zusätzlich Buchstaben eingegeben werden müssen, dann erscheint eine große Bildschirmtastatur. Farbcodes Tab. 9: Alarm Farbcodes Bedeutung blau keine Fehler gelb / blau, blinkend Warnung rot /blau, blinkend Störung...

-

Seite 53: Bedienen Der Anlage

Bedienen der Anlage Wenn das Symbol "Login" am unteren Rand einer Anzeige ange‐ zeigt wird, dann ist ein "User Name" und ein "Password" nötig, um in die nächste Anzeige zu gelangen. Tab. 12: Das Berechtigungskonzept hat verschiedene Zugangsstufen: Sicherheitsstufe Benutzername Passwort BEDIENER 1111... -

Seite 54: Funktionsauswahl Der Benutzergruppen

Bedienen der Anlage 9.2.2 Funktionsauswahl der Benutzergruppen Entsprechend der ausgewählten Benutzergruppe Bediener oder Service sind Funktionen gemäß nachfolgender Auflistung möglich. Funktionen Bediener Service Code-Charakter Level 1 Level 2 Bedienmodis umschalten Durchführung Kalibrierung Dosierpumpe Konzentration ändern Wirksubstanz Flüssigkonzentrat einstellen Anlagenleistung einstellen (Option) Anlagenparameter lesen Anlagenparameter ändern Trends anzeigen... -

Seite 55: Bedienmenü: Aufbau Und Ansichten Der Untermenüs

Bedienen der Anlage 9.3 Bedienmenü: Aufbau und Ansichten der Untermenüs Zum Öffnen des Bedienmenüs bitte anklicken Schriftzug ULIa, oder Dreieck-Symbol Ansetzen der Polymerlösung ULIa Parameter Steuerung Kalibrierung Info System Service Menü: Parameter Menü: Steuerung Menü: Kalibrierung Menü: Information Menü: System Menü: Service A3576 Abb. -

Seite 56: Gesamtstruktur Der Bedienmenüs

Bedienen der Anlage Untermenü: Steuerung Untermenü; Steuerung: Für Bediener sind nur die folgenden Unter‐ menüs veränderbar: Konzentration Herstellung Kapazität Werkseinstellungen Untermenü; Steuerung: Diese Untermenüs sind dem Service vor‐ behalten: Kontrolle Ventile Boosterpumpe Untermenü: Service Dieses Menü ist nur für den Service veränderbar. 9.4 Gesamtstruktur der Bedienmenüs Tab. - Seite 57 Bedienen der Anlage Bedienmenü ULIa Register und Ebenen Druck, Eingang PI2 Steuerung Konzentration Wirksubstanz, Vorgabe Sollwerte Intern/Extern, Grenzwerte Anlagenleistung Vorgabe Sollwerte Intern/Extern, Grenzwerte Regelventil VC1 Einstellwerte, Betriebsdaten, Ver‐ zögerungszeiten Regelventil VC2 Druckerhöhungs‐ pumpe P1 Werkseinstellungen Kalibrierung Polymer-Pumpe P3 Start/Stop, Zeiten, Eingabe Gewicht, Dosierleistung Info Anlage...

-

Seite 58: Menü: Parameter

Bedienen der Anlage 9.5 Menü: Parameter Produktionsstopp vom HMI aus Parameter MENÜ: PARAMETER Login PROZESS MESSUNG Konz.: MOTOREN/ TRENDS VENTILE Kapa.: A3577 Archiv Abb. 37: Menü: Parameter Untermenüs Prozess Motoren/Ventile Messung Trends 9.5.1 Untermenü: Prozess INFO!: Die Anlage ist vorkonfiguriert, es sind keine Einstellungen „Prozess“... -

Seite 59: Untermenü: Messung

Bedienen der Anlage Polymerpumpe P3 Rohwasserventil V1 Spülventil V2 Entleerungsventil V3 Regelventil VC1 und VC2 9.5.3 Untermenü: Messung INFO!: Die Anlage ist vorkonfiguriert, es sind keine Einstellungen im Untermenü Messung für den Start-Up erforderlich. Tab. 16: Untermenü: Messung Druckmessung Eingang PI1 Druckmessung Ausgang PI2 Durchfluss Rohwasser FIC1 Durchfluss Nachverdünnung FIC2... -

Seite 60: Steuerung

Bedienen der Anlage 9.6 Steuerung Produktionsstopp vom HMI aus Steuerung MENÜ: STEUERUNG Login Kontr. Ventil VC1 Konzentration Durchfluss FIC1 Konz.: Herstellung Kontr. Ventil VC2 Kapazität Durchfluss FIC2 Kapa.: Boosterpumpe P1 Druck PI1 Werks- Einstellungen Archiv A3578 Abb. 38: Steuerung Untermenüs/Einstellungen für Konzentration Kapazität/Anlagenleistung Regelventil VC1 und VC2... -

Seite 61: Option: Kapazität/Anlagenleistung

Bedienen der Anlage 9.6.2 Option: Kapazität/Anlagenleistung Tab. 19: Option: Kapazität / Anlagenleistung Kapazität Sollwert : INTERN Sollwerteingabe l/h Kapazität Sollwert : EXTERN Externes 4 ... 20 mA-Signal Kapazität MW aktuell : Anzeige des aktuellen Mittelwertes Grenzwerte für Warnungs- und Fehlermeldungen Parameter Werkseinstellung Einstellbereich... -

Seite 62: Kalibrieren

Bedienen der Anlage 9.7 Kalibrieren Versetzen Sie die Anlage zuerst in den OFF-Mode. A3579 Abb. 39: Demontieren Sie die Verrohrung des Dosierventils Demontieren Sie die Verrohrung des Dosierventils. Halten Sie das Dosierventil in einen Messbecher, zum Auf‐ fangen des Flüssigkonzentrat. Halten Sie eine Waage zur Ermittlung des Gewichtes des Flüssigkonzentrat bereit. -

Seite 63: Information

Bedienen der Anlage Kalibrierung aktivieren Starten Sie die Kalibrierung durch das Drücken der Taste [START] . Die Kalibrierzeit ist voreingestellt auf 60 Sekunden, kann aber bei Bedarf geändert werden. ð Nach einer Verzögerungszeit von 5 Sekunden beginnt „Abgelaufen“ wird die Kalibrierzeit an zu laufen. Im Feld der Countdown angezeigt. -

Seite 64: Untermenü: Anlage

Bedienen der Anlage 9.8.1 Untermenü: Anlage Tab. 21: Untermenü: Anlage Identcode Projektnummer Seriennummer Inspektionsdatum 9.8.2 Untermenü: Statistik Tab. 22: Untermenü: Statistik Betriebsstunden Startanzahl Stromausfälle HMI-Kommunikationsfehler Polymerproduktionskapazität 9.8.3 Untermenü: Software Das Untermenü Software zeigt Ihnen die Softwareversionen von SPS und HMI an. 9.8.4 Untermenü: Hardware Tab. -

Seite 65: System

Bedienen der Anlage 9.9 System Produktionsstopp vom HMI aus! System MENÜ: SYSTEM Login Putzbild SPRACHE ANZEIGE Konz.: HARDWARE STATISTIKEN KONFIGURATION Kapa.: A3582 Archiv Abb. 42: System Tab. 24: System Spracheinstellungen Datum und Uhrzeit Anzeige Hardware KommuniKation / nur bei Auswahl über Identcode 9.9.1 Untermenü: Sprache Aus maximal 10 verschiedene Sprachen können Sie auswählen. -

Seite 66: Untermenü: Kommunikation

Bedienen der Anlage 9.9.5 Untermenü: Kommunikation Ä Kapitel 10.15 „Option: Datenkommunikation Modbus/ Siehe Profibus/Profinet“ auf Seite 78 9.10 Service Produktionsstopp vom HMI aus! Service Login EINGÄNGE IDENTCODE AUSGÄNGE Konz.: ÄNDERN FEHLER Kapaz.: KONTROLLE INBETRIEBNAHME FAT PROCEDURE WARTUNG A3583 ARCHIV Abb. 43: Service 9.10.1 Ein- und Ausgänge Werte analoger und digitaler Ein- und Ausgänge können kontrol‐... -

Seite 67: Inbetriebnahme

Bedienen der Anlage 9.10.4 Inbetriebnahme Zeiten für die Vorgänge Spülen, Entleerung, Druckaufbau können gerüft bzw. verändert werden 9.10.5 Wartungsanzeige Anzeige der Zeit bis zur nächsten Wartung. Dann mit der Inbetriebnahme fortfahren 9.10.6 FAT-Prozedur Zugang nur für die interne Prüfung im Herstellwerk. -

Seite 68: Betriebsarten

Betriebsarten Betriebsarten 10.1 Voreinstellungen des HMI Konzentration 0,5 % typischer Wert, aktuell max. 1 %, technisch möglich sind 1,5 % Wirksubstanz 50 % handelsübliche Emulsionen Der Durchfluss von Rohwasser der max. Wert der Anlagenkonfiguration ist bei der ergibt die Anlagenleistung bei Auslieferung eingestellt. -

Seite 69: Betriebsart: Manuell

Betriebsarten 10.3 Betriebsart: MANUELL Manuelle Bedienung! Hauptkomponenten: Prüfung und Simulation gezieltes Ein- und Ausschalten Manuelle Bedienung! FERTIGUNG Abmelden Produkt Gesperrt Polymer Verdünnung Wasser Austrag A3626 MANUELL ARCHIV RESET Abb. 44: AUS/EIN Klicken Sie auf das entsprechende Symbol der Komponente auf dem Display, dass Sie prüfen wollen und simulieren Sie deren Funktion: Das Untermenü... -

Seite 70: Betriebsarten

Betriebsarten 10.4 Betriebsart AUS Produktionsstopp vom HMI aus! Produktionsstopp vom HMI aus! Anmelden Produkt Konz.: Polymer Kapaz.: l/h Verdünnung Wasser Austrag A3628 RESET ARCHIV Abb. 46: Produktionsstopp vom HMI aus! Funktion: Stoppen der Produktion vom HMI aus. Schalten Sie das Gerät in die Betriebsart OFF. Die erforderliche Betriebsart für: Ä... -

Seite 71: Start-Up: Vorgehensweise Nach Anlagentypen

Betriebsarten Generelle Funktionalität: Die Funktionalität des Gerätes wird auf dem HMI visualisiert. Grüne Symbole zeigen an, dass alle Komponenten einwandfrei funktionieren. Nur eingebaute und aktive Komponenten werden angezeigt. ULIa Login Konz.: % 0.50 0.50 Kapaz.: l/h PI1: Bar Tab. 25: Informationen zur Anzeige Bezeichnung Maßeinheit Bedeutung... - Seite 72 Betriebsarten Medium-Version: Tab. 27: Kombination aus Verstellung von Hand und Automatisierung manuelle Einstellungen: Kugelhahn V2 Entleerung Kugelhahn V3 Produktausgang automatisierte Einstellungen: Regelventil VC1 Hauptlinie zur Misch- und Reifekammer Regelventil VC2 Verrohrung Nachverdünnung Comfort-Version : Tab. 28: Größtmöglicher Automatisierungsgrad durch softwaregesteuerte Regelventile und Motorventile automatisierte Einstellungen: Motorventil V2 Entleerung...

-

Seite 73: Start-Up: Basic-Version

Betriebsarten 10.7 Start-Up: Basic-Version Vorbedingungen: Alle Anschlüsse an den Ein- und Ausgängen angeschlossen. Hauptschalter ein. Druck auf dem Display des Gerätes / PI 1 / linke Ecke des HMI < 6 bar. Pausenfunktion nicht aktiv / Brücke auf Klemmen oder externes Signal. -

Seite 74: Start-Up: Medium-Version

Betriebsarten 10.8 Start-Up: Medium-Version Vorbedingungen: Alle Anschlüsse an den Ein- und Ausgängen angeschlossen. Hauptschalter ein. Druck auf dem Display des Gerätes / PI 1 / linke Ecke des HMI < 6 bar. Pausenfunktion nicht aktiv / Brücke auf Klemmen oder externes Signal. -

Seite 75: Start-Up: Comfort-Version

Betriebsarten Durchflußanzeige Sollwert und Messwert nähern sich nach einer Verzögerungszeit an mit Nachverdünnung Bei eingebauter Nachverdünnung werden der Hauptlinie die max. Leistung von 400 l/h der angesetzten Polymerlösung entnommen und die restliche Menge an Rohwasser automatisch über das Regelventil VC2 eingestellt 10.9 Start-Up: Comfort-Version Vorbedingungen:... -

Seite 76: Pause-Funktion

Betriebsarten Rührwerk P2 und Pumpe P3 starten. Die Anlage wird mit Rohwasser durchströmt und das Flüssigpolymer hinzu dosiert. 7 Polymeransetzung Der automatische Ansetzprozess startet Motorventil V3 öffnet automatisiert V2 bleibt geschlossen Statuszeile Ansetzen der Polymerlösung 8 Polymerlösung fertig ausgereift Das Ausgangssignal „Polymeransatz“ wird sofort aktiviert abhängig und verwendbar >... -

Seite 77: Archiv - Reset

Betriebsarten Bei Auslieferung ist hier eine Drahtbrücke eingesetzt. Die Pause-Funktion ist inaktiv. PAUSE aktiv Wenn Funktionalität – PAUSE aktiv - ist: ein laufender Polymeransatz wird gestoppt und – die Flüssigkonzentrat Pumpe P3 wird gestoppt. – Das Magnetventil für Rohwassser V1 schließt. –... -

Seite 78: Option: Nachverdünnung

Betriebsarten 10.12 Option: Nachverdünnung Ä Kapitel 6.3.1 „Option: Nachverdün‐ Technische Details, siehe nung “ auf Seite 43 und Ä Kapitel 11.3 „Einstellung des Sensors der Leermeldung des Flüssigkonzentrats“ auf Seite 83 . 10.13 Option: Leermeldung des Konzentratbehälters Ä Kapitel 6.3.3 „ Option: Leermeldung Technische Details, siehe für Konzentratbehälter“... - Seite 79 Betriebsarten Folgende Funktionalität kann dann ausgewählt werden: nur „Lesen“ von Betriebsbedingungen, Störungen,… „Daten senden und schreiben“ – Externe Pause – Fehler Reset – Konzentration in % – Anlagenkapazität in l/h Hierzu werden separate Ergänzungs-Betriebsanleitungen ver‐ fügbar sein, welche die Einrichtung der Datenkommunikation auf der Anlage und die kundenseitige Anbindung detailliert beschreiben werden.

-

Seite 80: Dosierpumpe Und Zusätzliche Komponenten

Dosierpumpe und zusätzliche Komponenten Dosierpumpe und zusätzliche Komponenten 11.1 Einstellen der Dosierpumpe INFO!: Die Anlage ist vorkonfiguriert. Es sind keine Einstellungen an der Dosierpumpe DFXa erforderlich. Abweichende Einstel‐ lungen würden die Ansteuerung nur verfälschen. Bei Leckagen kann die Dosierpumpe mit der STOP-Taste der Dosierpumpe angehalten werden. - Seite 81 Dosierpumpe und zusätzliche Komponenten Der drehende Rotor kann Körperteile erfassen und ein‐ klemmen. Den Lagerdeckel erst demontieren, sobald die Pumpe dazu auffordert. Den Lagerdeckel wieder montieren, sobald die Pumpe dazu auffordert. Die Frage mit „Ja“ bestätigen. ð Der Rotor dreht sich langsam und es erscheint: „...

- Seite 82 Dosierpumpe und zusätzliche Komponenten Die 4 Sternschrauben (2) handfest anziehen. Auf die 4. Sternschraube muss wieder die Hutmutter als Sicherung geschraubt und angezogen werden. Das Clickwheel drücken. „Schlauch einfahren?“ . ð Es erscheint „Ja“ / „Nein“ [Nein] beenden Sie dieses Makro. „Ja“...

-

Seite 83: Einstellung Des Sensors Der Leermeldung Des Flüssigkonzentrats

Dosierpumpe und zusätzliche Komponenten 11.3 Einstellung des Sensors der Leermeldung des Flüssigkonzentrats Im Lieferumfang sind enthalten: Kapazitiver Schalter: CQF16. Halterung: BEF 2 Schaumstoffpolster, Dicke 3 mm, für die Rohrmontage. 2 Klebepads, Dicke 1 mm, für die schraubenlose Oberflächen‐ montage. Quickstart. Ä... - Seite 84 Dosierpumpe und zusätzliche Komponenten Bedien- und Anzeigeelemente A3620 Abb. 53: Anzeigeelemente Anzeige-LED grün: Versorgungsspannung aktiv Anzeige-LED gelb: Schaltausgang Montage und Installation Montage und Demontage des Sen‐ sors in der Halterung A3621 Abb. 54: Montage und Demontage des Sensors in der Halterung Die Montage und Demontage des Sensors in der Halterung.

-

Seite 85: Betrieb Der Anlage

Betrieb der Anlage Betrieb der Anlage Ä Kapitel 3.1 Benutzer-Qualifikation: unterwiesene Person „Benutzer-Qualifikation“ auf Seite 27 WARNUNG! Gefährdung durch einen Gefahrstoff! Mögliche Folge: Tod oder schwerste Verletzungen. Beachten Sie beim Umgang mit Gefahrstoffen, dass die aktuellen Sicherheitsdatenblätter der Gefahrstoff-Hersteller vorliegen. Die notwendigen Maßnahmen ergeben sich aus dem Inhalt des Sicherheitsdatenblatts. -

Seite 86: Netzeinschalten Und Netzausfallverhalten

Betrieb der Anlage Bei zu geringem Niveau erfolgt eine Fehlermeldung auf dem Dis‐ play und es bleibt ausreichend Zeit das Niveau nachzufüllen, Ä Kapitel 6.3.3 „ Option: Leermeldung für Konzentratbehälter“ auf Seite 44 12.2 Netzeinschalten und Netzausfallverhalten Automatischer Anlauf Bei jedem Netzeinschalten beginnt das Rührwerk ohne Rücksicht auf die gemessenen Anlagenzustände zu laufen. -

Seite 87: Altteileentsorgung

Betrieb der Anlage Spül-Prozedur und Entleerungsprozedur: manuell für die Anlagentypen Basic und Medium automatische für die Anlagentype Comfort 12.4 Altteileentsorgung Ä Kapitel Benutzer-Qualifikation: unterwiesene Person, siehe 3.1 „Benutzer-Qualifikation“ auf Seite 27 HINWEIS! Vorschriften Altteileentsorgung – Beachten Sie die zurzeit für Sie gültigen natio‐ nalen Vorschriften und Rechtsnormen Der Hersteller nimmt die dekontaminierten Altgeräte bei ausrei‐... -

Seite 88: Fehlbedienungen Der Anlage

Fehlbedienungen der Anlage Fehlbedienungen der Anlage Die falsche Stellung der Entleerungshähne führt zu Störungen. Die falsche Stellung der Absperrarmatur in der Wasserzulei‐ tung führt zu Störungen. Es darf keinen unbefugten Personen möglich sein, Betriebspa‐ rameter einzugeben oder zu verändern. Setzen Sie die Zugangscodes ein. -

Seite 89: Wartung

Wartung Wartung 14.1 Dosierpumpe und Dosierventil inspizieren Dosierpumpe Überprüfen Sie die Dosierpumpe während des Betriebs regelmäßig auf einwandfreie Funktion. Prüfen Sie die saug- und druckseitigen Anschlüsse. Prüfen Sie, dass das Flüssigpolymer hinzu dosiert wird, zur Kontrolle ist der Dosierschlauch transparent ausgeführt. Dosierventil Prüfen Sie, ob die Verschraubungen am Dosierventil und dem Wasserzulauf zur Mischkammer fest angezogen sind. -

Seite 90: Durchflussmesser Prüfen

Wartung INFO!: Nähere Angaben und die entsprechende Zeichnung finden Sie in der Betriebsanleitung des Magnetventils; im Anhang dieser Dokumentation. Zum Ausbauen des Magnetventils müssen Sie die Anlage in die Betriebsart „OFF“ versetzen. Schließen Sie die Absperrarmatur vor dem Druckminderer von Hand Entleeren Sie die Anlage über den Kugelhahn V2 zu Abfluss Lösen Sie die 4 Zylinderschrauben am Gehäuse und nehmen Sie den Ventildeckel mitsamt dem Spulenaufsatz... -

Seite 91: Ersatzteile

Ersatzteile Ersatzteile 15.1 Ersatzteilliste Tab. 29: Ersatzteilliste Pos. Beschreibung Teilenummer 0001 Kugelhahn, VXEIV Ø32 DN25 PVC-U FKM 1114271 0002 Druckreduzierventil, DO 6 F, 1" 302106 0003 Magnetventil, 6281 G3/4" Ms/FKM 24V 1110210 0004 Drucksensor, PT5404 0-10bar G1/4" 630 FKM 1111649 0005 Membranventil, T4 DN20 PVC-U EPDM man 1079431... -

Seite 92: Ersatzteile Basic

Ersatzteile 15.2 Ersatzteile BASIC 14 15 A3856 Abb. 55: Ersatzteile BASIC, Ersatzteilliste siehe: Ä weitere Informationen auf Seite 91 15.3 Ersatzteile MEDIUM 14 15 A3857 Abb. 56: Ersatzteile MEDIUM, Ersatzteilliste siehe: Ä weitere Informationen auf Seite 91... -

Seite 93: Ersatzteile Comfort

Ersatzteile 15.4 Ersatzteile COMFORT A3858 Abb. 57: Ersatzteile COMFORT, Ersatzteilliste siehe: Ä weitere Informationen auf Seite 91... -

Seite 94: Störungsmeldungen

Wenn ein Problem auftreten sollte, welches in diese Liste keinen Eingang gefunden hat, oder sollte sich eine genannte Störung nicht mithilfe der vorgeschlagenen Pannenhilfe beheben lassen, dann setzen Sie sich diesbezüglich bitte mit dem ProMinent-Kun‐ dendienst in Verbindung. Sensoren Ziehen Sie bei jeder Fehleranalyse zuerst die Möglichkeit in Betracht, dass eventuell ein kapazitiver Näherungssensor oder ein... -

Seite 95: Wichtigste Störungen - Ursache - Behebung

Störungsmeldungen Stopp der Produktion, FAULT! Alarm und Wartungshistorie Datum Zeit Anmelden Bitte Batterie wechseln - Warnung Gr. 1 / Nr. 8 Konz.: Polymerpumpe P3 nicht kalibriert - Störung Gr. 3 / Nr. 5 Rührwerk P2 - MSS Kapaz.: l/h Polymerpumpe P3 nicht kalibriert - Störung Gr. 3 / Nr. 5 A3632 AUTO ARCHIV... - Seite 96 Störungsmeldungen Störungsmeldung Ursache Behebung Ansatz Stopp Drucksensor PI1 am Eingang Wassereingangsdruck < 4,0 bar Druck eingangsseitig zeigt eine Warnung oder erhöhen Fehler Druckminderer korrekt ein‐ stellen bzw. Filtertasse rei‐ nigen Option Druckerhöhungs‐ pumpe erforderlich Digitaler Eingang defekt Digitalen Eingang über‐ prüfen Drucksensor PI2 am Ausgang zu hoher Gegendruck...

-

Seite 97: Datenblätter

Datenblätter Datenblätter 17.1 Signale auf Klemmleiste und logische Zustände 17.1.1 Analoge Eingänge / 4 ... 20 mA Eingang Signal-Bezeichnung Klemmen Beschreibung AI 4 Konzentration XDC3 Sollwert 4 ... 20 mA = x% - x% AI 5 Kapazität XDC3 Sollwert 4 ... 20 mA = xL/h – xL/h 17.1.2 Digitale Eingänge Eingang... -

Seite 98: Analoge Ausgänge / 4

Datenblätter 17.1.4 Analoge Ausgänge / 4 ... 20 mA Ausgang Signal-Bezeichnung Klemmen Beschreibung Verbrauch Emulsion Leistung XDC5 4 ... 20 mA = 4 h Polymer-Pumpe P3 17.1.5 Digitale Ausgänge Ausgang Signal-Bezeichnung Klemmen Beschreibung Sammelalarm XDC4 1-3 0 = Alarm Anlage bereit für Ansatz > Remote- XDC4 4-5 1 = Anlage bereit Control über Pause... -

Seite 99: Steuerungsablauf

Datenblätter 17.2 Steuerungsablauf Voraussetzung: Erfolgreiche Kalibrierung der Flüssigkonzentratpumpe Konzentration eingestellt 17.2.1 Basic-Version Die Kugelhähne V2 und V3 sind per Hand zu betätigen. Das Magnetventil V1 über das HMI in die Betriebsart "Manuell öffnen/schließen" bringen. Die Anlagenleistung über Membranventil VC1 per Hand ein‐ stellen. -

Seite 100: Medium-Version

Datenblätter 17.2.2 Medium-Version Die Kugelhähne V2 und V3 sind per Hand zu betätigen. Das Magnetventil V1 über das HMI in Betriebsart Manuell öffnen/schließen. Das Regelventil VC1 bitte über das HMI in Betriebsart Manuell einstellen bzw. schließen. In der Betriebsart AUTO wird die Anlagenleistung über das Regelventil VC1 eingestellt und über das HMI gesteuert. -

Seite 101: Comfort-Version

Datenblätter 17.2.3 Comfort-Version Bei der Comfort-Version wird der Start-Up Prozess über die Betriebsart AUTO aktiviert. Die Motorventile V2 und V3 sowie das Magnetventil V1 werden über das HMI automatisch angesteuert. Die Anlagenleistung wird über das Regelventil VC1 eingestellt, nach Vorgabe über das HMI. Nach dem Start-Up Prozess sind die Mischkammer und Reife‐... -

Seite 102: Eg-Konformitätserkiärung

Änderung des Produktes verliert diese Erklärung Ihre Gültigkeit. Tab. 30: Auszug aus der EG-KonformitätserkIärung Bezeichnung des Produktes: Automatische Ansetzstation für flüssige Polyelektrolyte Produkttyp: Dulcodos ULIa 0100-0400 Serien-Nr.: siehe Typenschild am Gerät Einschlägige EG-Richtlinien: EG-Maschinenrichtlinie (2006/42/EG) EU-EMV-Richtlinie (2014/30/EU) Die Schutzziele der Niederspannungsrichtlinie 2014/35/EU wurden gemäß... -

Seite 103: Index

Index Index Allgemeine Gleichbehandlung ....2 Persönliche Schutzausrüstung (PSA) ..49 Angaben für den Notfall ....30 Pumpschlauch tauschen . - Seite 104 ProMinent GmbH Im Schuhmachergewann 5 - 11 69123 Heidelberg Telefon: +49 6221 842-0 Telefax: +49 6221 842-215 E-Mail: info@prominent.com Internet: www.prominent.com 990378, 1, de_DE © 2023...