Inhaltsverzeichnis

Werbung

Quicklinks

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für SKF BPH

- Seite 1 Montageanleitung Hydraulische Fasspumpe der Typreihe BPH Erstelldatum: 25.03.2021 Dokumentnr.: 951-171-060-DE Version: Lesen Sie diese Anleitung vor der Installation oder Inbetriebnahme des Produktes und halten Sie sie zum späteren Nachlesen griffbereit!

- Seite 2 Manager PD Germany Germany South Hersteller: SKF Lubrication Systems Germany GmbH, Heinrich-Hertz-Str. 2-8, DE - 69190 Walldorf Anlage zur Einbauerklärung gemäß 2006/42/EG, Anhang II, Nr. 1 B Beschreibung der grundlegenden Sicherheits- und Gesundheitsschutzanforderungen gemäß 2006/42/EG, Anhang I, die zur Anwendung...

- Seite 3 Tabelle 1 Anlage zur Einbauerklärung Nr.: Grundlegende Sicherheits- und Gesundheitsschutzanforderung Zutreffend: Erfüllt: 1.6.4 Eingriffe des Bedienungspersonals Informationen 1.7.1 Informationen und Warnhinweise an der Maschine 1.7.1.1 Informationen und Informationseinrichtungen 1.7.1.2 Warneinrichtungen 1.7.3 Kennzeichnung der Maschinen 1.7.4 Betriebsanleitung/Montageanleitung 1.7.4.1 Allgemeine Grundsätze für die Abfassung der Betriebsanleitung/Montageanleitung 1.7.4.2 Inhalt der Betriebsanleitung/Montageanleitung 1.7.4.3...

-

Seite 4: Hersteller

Um ein Höchstmaß an Sicherheit und Wirtschaftlichkeit zu ermöglichen, führen wir detaillierte Schulungen durch. Es wird Werk Berlin empfohlen, diese Schulungen wahrzunehmen. Für weitere Motzener Straße 35/37 Informationen nehmen Sie Kontakt mit Ihrem SKF- 12277 Berlin Vertragshändler oder mit dem Hersteller auf. Deutschland Tel. +49 (0)30 72002-0... - Seite 5 10.3 Außenreinigung ..............28 Inhaltsverzeichnis 11. Störung, Ursache und Beseitigung ......... 29 12. Reparaturen ................30 Impressum ..................4 12.1 Sicherheitshinweise ............30 Inhaltsverzeichnis ................5 12.2 Werkzeuge und Hilfsmittel ..........30 Warnhinweise und Darstellungskonventionen ......6 12.3 Austausch der Verkleidung ..........30 12.4 Austausch des Pumpenrohrs ...........

-

Seite 6: Warnhinweise Und Darstellungskonventionen

1 Legende: Eine Legende beschreibt mit Ziffern Warnhinweise und gekennzeichnete Inhalte einer Abbildung bzw. ist eine Darstellungskonventionen nummerierte Aufzählung. Die Legende hat einen Nummernpräfix ohne Punkt und einen Einzug. – Legende zweiter Ordnung: In einigen Fällen kommt es Sie werden beim Lesen dieser Anleitung auf eine Reihe von vor, dass mit Ziffern gekennzeichnete Inhalte einer Darstellungen und Symbolen treffen, die die Navigation und das Abbildung nicht nur ein Objekt kennzeichnen. -

Seite 7: Allgemeine Sicherheitshinweise

Einhaltung der in dieser Anleitung genannten haben. Daher sind eigenmächtige Veränderungen und Spezifikationen, technischen Daten und Grenzen erlaubt. Umbauten verboten. Es dürfen nur Original SKF Ersatzteile und SKF Zubehörteile verwendet werden. Bei Unklarheiten bzgl. des ordnungsgemäßen Zustandes oder 1.4 Zur Benutzung berechtigte Personen der korrekten Montage/Bedienung sind diese Punkte zu klären. -

Seite 8: Mitgeltende Dokumente

Zentralschmieranlage. 1.7 Verbot bestimmter Tätigkeiten • Austausch oder Änderungen an den Kolben der Pumpenelemente • Reparaturen oder Änderungen am Antrieb 1.8 Sicherheitsrelevante BPH Typenschild Kennzeichnungen am Produkt < 1.10 Hinweise zur CE-Kennzeichnung WARNUNG Gefahr durch heiße Oberflächen Die CE-Kennzeichnung erfolgt gemäß den Forderungen der... -

Seite 9: Erstmalige Inbetriebnahme, Tägliche

• alle Teile korrekt eingebaut sind 1.12 Hinweis zur Druckgeräterichtlinie • alle Warnaufkleber am Produkt vollständig vorhanden, gut Das Produkt erreicht aufgrund seiner Leistungsdaten nicht die sichtbar und unbeschädigt sind in Artikel 4 Absatz 1, Buchstabe (a) Ziffer (ii) festgelegten •... -

Seite 10: Restrisiken

1.16 Restrisiken Tabelle 3 Restrisiken Restrisiko Möglich in Lebensphase Vermeidung / Abhilfe G H K • Unbefugte Personen fernhalten Körperverletzung, Sachschaden durch A B C • Es dürfen sich keine Personen unter angehobenen Fallen von angehobenen Teilen Teilen aufhalten • Teile mit geeigneten Hebezeugen anheben •... -

Seite 11: Allgemeines

• Verwenden Sie nach Möglichkeit immer SKF Schmierstoffe. 2. Schmierstoffe Diese sind für den Einsatz in Schmieranlagen optimal geeignet. 2.1 Allgemeines • Schmierstoffe nicht mischen. Dies kann unvorhersehbare Auswirkungen auf die Eigenschaften und die Verwendbarkeit Schmierstoffe werden gezielt für den jeweiligen Anwendungsfall des Schmierstoffs haben. -

Seite 12: Übersicht, Funktionsbeschreibung

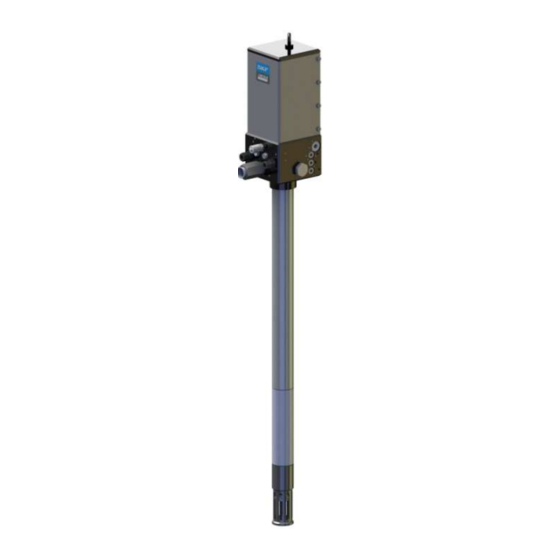

6 Verkleidung: Die Verkleidung deckt den inneren Bereich 3. Übersicht, zwischen Kopfplatte und Funktionsblock ab. Die Verkleidung ist einteilig als massives Blechteil zum Schutz der Funktionsbeschreibung dahinterliegenden Komponenten ausgeführt. Nachfolgend finden Sie einen Überblick über die wichtigsten Abb. 3 Funktionen und Ausstattungsmerkmale der Pumpe. Abb. - Seite 13 6 Alternativer Anschluss/Auslass Fördermedium: Siehe befindlichen Hydraulikkolben. Der Hydraulikkolben ist über eine Abb. 3/4 und Abb. 3/5. Kolbenstange mit dem Pumpenrohr (Abb. 3/1) verbunden, 7 Funktionsblock: Dient zur Verbindung des Pumpenrohrs mit welches die lineare Bewegung des Hydraulikkolbens überträgt. dem Oszillierzylinder und beinhaltet die Druckumschaltung. Im Pumpenrohr (Abb.

- Seite 14 Sensoren in der Pumpe Abb. 4 Übersicht Sensoren Legende Abbildung 4: 4 Drucksensor: Der Drucksensor erfasst den Öl- Versorgungsdruck, der über den Hydraulikanschluss Einlass 1 Induktiver Näherungsschalter oben: Der obere induktive „P“ in die Pumpe einströmt Näherungsschalter erfasst die obere Endlage des 5 Kabelbaum: Der Kabelbaum fasst alle Signale der Sensoren Hydraulikkolbens auf einen 12-poligen Steckeranschluss zusammen.

-

Seite 15: Technische Daten

4. Technische Daten ACHTUNG Der angegebene Betriebstemperaturbereich der Pumpe setzt die Eignung des verwendeten Schmierstoffs und des verwendeten Hydrauliköls für die jeweilige konkret vorhandene Betriebstemperatur voraus. Die Verwendung eines ungeeigneten Schmierstoffs oder Hydrauliköls kann gegebenenfalls zu Fehlfunktionen bis hin zum Ausfall der Schmieranlage führen. Störungen, die durch den Schmierstoff und/oder das Hydrauliköl verursacht werden, können temporär auftreten, wenn z.B. - Seite 16 Tabelle 5 Pumpenrohre/Fördermengen Sachnummer Code Länge Fördermenge Medien Ausführung 5090-00000001 864 mm 30 cm /Doppelhub Fett Schöpfkolben mit Passkolben [1,83 in /Doppelhub] Codierung im Typenschlüssel Sondermedien nur nach vorheriger Freigabe durch den Hersteller der Pumpe...

- Seite 17 4.1 Typenschlüssel B P H 3 0 - 3 1 0 1 A B - V A 0 M Typbezeichnung: BPH Hydraulische Fasspumpe Ausführung: BPH mit Hydraulikkolben ø45 [ø1,77 in] Korrosionsschutz: Sensorik: Ohne Sensoren mit 2x Kolbenendlage, 1x Druck- und...

-

Seite 18: Lieferung, Rücksendung, Lagerung

5. Lieferung, Rücksendung, 5.4 Lagerungstemperaturbereich Lagerung Bei nicht mit Schmierstoff gefüllten Teilen entspricht die zulässige Lagerungstemperatur dem zulässigen 5.1 Lieferung Umgebungstemperaturbereich (siehe Technische Daten). Nach Empfang der Lieferung ist diese auf eventuelle 5.5 Lagerbedingungen für mit Transportschäden und anhand der Lieferpapiere auf Schmierstoff gefüllte Produkte Vollständigkeit zu prüfen. -

Seite 19: Einbaumaße

6. Montage 6.2 Einstellen des Volumenstroms Beachten Sie die Sicherheitshinweise und die Technischen Daten in dieser Anleitung. Zusätzlich ist bei der Montage auf ACHTUNG Folgendes zu achten: Über den Volumenstrom wird die Anzahl der • Die in der Anleitung genannten Produkte dürfen nur von Doppelhübe pro Minute eingestellt. -

Seite 20: Einstellen Des Umschaltdruckes

4. Stellen Sie den Volumenstrom (die Hubgeschwindigkeit) 6.3 Einstellen des Umschaltdruckes durch Drehen der Spindel (Abb. 8/1) mit dem Innensechskantschlüssel Größe 4 ein ACHTUNG – Linksdrehung: Volumenstrom wird verringert Der Umschaltdruck entscheidet darüber, bei – Rechtsdrehung: Volumenstrom wird erhöht welchem Druck der Pumpenantrieb eine 5. -

Seite 21: Elektrischer Anschluss

4. Stellen Sie den Umschaltdruck durch Drehen der Spindel < VORSICHT (Abb. 10/1) mit dem Gabelschlüssel SW8 ein Stromschlag – Linksdrehung: Umschaltdruck wird verringert Arbeiten an elektrischen Bauteilen dürfen – Rechtsdrehung: Umschaltdruck wird erhöht nur von Elektrofachkräften ausgeführt werden. 5. Nachdem Einstellen ziehen Sie die Kontermutter (Abb. 10/2) Vor allen Arbeiten an elektrischen Bauteilen sind wieder an mindestens die folgenden Sicherheitsmaßnahmen... - Seite 22 Abb. 12 HINWEIS Für einen schnellen Austausch sind alle Sensoren innerhalb der Pumpe mit Zwischensteckern auf den 12-poligen Stecker geführt. Deutsch Stecker auf der Rückseite der Pumpe...

- Seite 23 Abb. 13 PIN-Belegung Tabelle 6 Elektrischer Anschluss an der Gehäuserückseite Stecker/Buchse Beschreibung Steckerbild 12 poliger Steckverbinder an der Deutsch Typ: DT04-12PA-L012 Gehäuserückseite (Kodierung A) Kundenseitig für den Anschluss einzusetzende Deutsch Typ: DT06-12SA-P012 Buchse (Beispiel) (Kodierung A)

- Seite 24 Tabelle 7 Pinbelegung des Deutsch Steckers auf der Rückseite der Pumpe Funktion Funktion PIN 1-3 Sensor untere Endlage (Su) PIN 7-8 Drucksensor (P) Stromversorgung (+) Stromversorgung (+) Signal untere Endlage Signal Drucksensor Masse (-) PIN 9-12 Temperaturfühler (PT100) PIN 4-6 Sensor obere Endlage (So) Stromversorgung (+) PT100 Stromversorgung (+)

- Seite 25 Tabelle 9 Elektrische Daten des Drucksensors Merkmal Werte Schaltbild Betriebsspannung Ub 10...30 V DC Analogausgang 4 .. 20 mA Stromaufnahme ≤ 25 mA Elektrische Ausführung 2-Draht Langzeitstabilität < 0.3 % FSO/Jahr Ziffern = Kontaktstelle am Anschluss des Übergabepunktes Genauigkeit ±0.5 % FSO EMV Störaussendung EN 61000-6-2:2005 DT04-12S...

-

Seite 26: Betrieb

Kein ungewollter Austritt von Schmierstoff an Verbindungen (Leckagen) Schmierstoff wird blasenfrei gefördert Die maximal bzw. minimal zulässige Anzahl von Doppelhüben pro Minute wird eingehalten 8. Betrieb SKF-Produkte arbeiten weitestgehend automatisch. Die Tätigkeiten während des Normalbetriebes beschränken sich im Wesentlichen auf das rechtzeitige Nachfüllen von Schmierstoff. -

Seite 27: Wartung Und Reparatur

9. Wartung und Reparatur Eine sorgfältige und regelmäßige Wartung ist die Voraussetzung dafür, eventuelle Störungen rechtzeitig zu erkennen und zu beseitigen. Die konkreten Fristen sind immer durch den Betreiber aufgrund der Betriebsbedingungen festzulegen, regelmäßig zu überprüfen und falls notwendig anzupassen. Kopieren Sie gegebenenfalls die Tabelle für regelmäßige Wartungstätigkeiten. HINWEIS Die Tätigkeiten richten sich an Fachkräfte für Wartung mit speziellen Kenntnissen der Hydraulik. -

Seite 28: Reinigung

< 10. Reinigung WARNUNG Lebensgefahr durch Stromschlag 10.1 Grundsätzliches Reinigungsarbeiten dürfen nur an zuvor stromlos gemachten Produkten durchgeführt werden. Beim Durchführung der Reinigung, sowie die Auswahl der Reinigen von elektrischen Bauteilen ist die IP- Reinigungsmittel und -geräte und die zu verwendende Schutzart zu beachten. -

Seite 29: Störung, Ursache Und Beseitigung

11. Störung, Ursache und Beseitigung Tabelle 14 Störungstabelle Störung Mögliche Ursache Beseitigung • Keine ausreichende Versorgung mit • Einstellung des Stromregelventils bzw. Pumpe läuft nicht Hydrauliköl Druckminderungsventil prüfen und ggf. anpassen • Prüfen, ob eine der angegebenen Störungen vorliegt und diese im Rahmen der Zuständigkeit beseitigen •... -

Seite 30: Reparaturen

Hilfsmittel: 12. Reparaturen • Loctite 274 oder gleichwertig • Renolit IPR2 oder gleichwertig 12.1 Sicherheitshinweise HINWEIS WARNUNG Sind für die jeweilige Tätigkeit keine Anziehmomente Verletzungsgefahr genannt, so gelten die Anziehmomente entsprechend der Vor allen Reparaturen sind mindestens die Schraubengröße für Schrauben der Festigkeitsklasse 8.8. folgenden Sicherheitsmaßnahmen zu treffen: •... -

Seite 31: Austausch Des Pumpenrohrs

12.4 Austausch des Pumpenrohrs Abb. 16 Abb. 15 Pumpenrohr ausbauen Komponenten im Pumpengehäuse Legende Abbildung 16: 1 Kopfplatte Legende Abbildung 15: 2 Stütze 1 Überwurfschraube M20x1,5 3 Stiftschraube 2 Induktiver Sensor obere Kolbenendlage 4 Klemmschraube 3 Drucksensor Hydraulik Eingangsdruck 5 Hydraulikkolben 4 Induktiver Sensor untere Kolbenendlage 6 Positionierstifte 5 Zylinderrohr... - Seite 32 Neues Ansaugrohr einbauen: 11. Drehen Sie anschließend die beiden vorderen 1. Entfernen Sie die Schutzkappe am neuen Ansaugrohr Überwurfschrauben M20x1,5 (Abb. 15/1) mit dem (Abb. 17/4) Gabelschlüssel SW22 in die Kopfplatte 2. Schieben Sie die Kolbenstange (Abb. 17/1) des neuen Ansaugrohrs (Abb.

- Seite 33 Einteiliges Stromregelventil austauschen: 3. Entnehmen Sie die Druckfeder (Abb. 19/2) und den 1. Entfernen Sie die Verkleidung (siehe Kapitel 12.4 Austausch Federteller (Abb. 19/3) 4. Ziehen Sie den Umschaltkolben (Abb. 19/4) zusammen mit des Pumpenrohrs) 2. Schrauben Sie das Stromregelventil (Abb. 18/1) mit dem dem Ventileinsatz (Abb.

-

Seite 34: Austausch Des Leckage-Rückschlagventils Und Der Leckageanzeige

3. Drehen Sie die Verschlussschraube (Abb. 20/5) mit 12.6 Austausch des Leckage- Gabelschlüssel SW13 wieder in den Funktionsblock hinein Rückschlagventils und der Leckageanzeige HINWEIS Beachten Sie das Anziehmoment von 10 Nm ± 1 Nm Abb. 20 12.7 Austausch Drucksensor und Endlagensensoren Abb. - Seite 35 6. Schieben Sie die Verkleidung von vorne auf und montieren Sie diese mit den Schrauben (Abb. 14/2) in umgekehrter Reihenfolge. HINWEIS Beachten Sie das Anziehmoment von 10 Nm ± 1 Nm Oberer / unterer Endlagensensor austauschen: 1. Entfernen Sie die Verkleidung (siehe Kapitel 12.4 Austausch des Pumpenrohrs) 2.

-

Seite 36: Stilllegung, Entsorgung

13. Stilllegung, Entsorgung 13.1 Vorübergehende Stilllegung Eine vorübergehende Stilllegung erfolgt durch vom Betreiber festzulegende Maßnahmen. 13.2 Endgültige Stilllegung, Demontage Die endgültige Stilllegung und Demontage des Produktes ist durch den Betreiber fachgerecht zu planen und unter Beachtung aller einzuhaltenden Gesetze und Vorschriften durchzuführen. -

Seite 37: Ersatzteile

Teile. Modifizierungen an bestehenden Produkten sind damit nicht erlaubt. Abb. 22 Übersicht Ersatzteile Tabelle 15 Ersatzteile in Abbildung 22 Nummer Bezeichnung Stückzahl Sachnummer Pumpe BPH komplett mit Sensoren siehe Typenschlüssel im Kapitel 4.1 Verkleidung 4090-00000011 Pumpenrohr komplett 5090-00000001 Druckregelventil kpl, BPH 5090-00000013 Stromregelventil 2350-00000077... - Seite 38 Tabelle 15 Ersatzteile in Abbildung 22 Nummer Bezeichnung Stückzahl Sachnummer Auslassstutzen komplett 5090-00000006 Näherungsschalter 10-30 VDC mit Stecker 6640-00000064 Hydraulikkolben ø45 komplett BPH 5090-00000002 Temperaturfühler PT100 mit Stecker 6640-00000065 Leckageüberwachung kpl. BPH30 5090-00000011 Kabelbaum BPH30 6640-00000046 Drucksensor 10-30 VDC 2340-00000083 Dichtgehäuse komplett...

- Seite 39 ® SKF ist eine eingetragene Marke der SKF Gruppe. ™ eLube ist eine Marke der SKF Gruppe. © SKF Gruppe 2021 Nachdruck, auch auszugsweise, nur mit unserer vorherigen schriftlichen Genehmigung gestattet. 951-171-060-DE 25.03.2021...