Werbung

Quicklinks

Betriebsanleitung

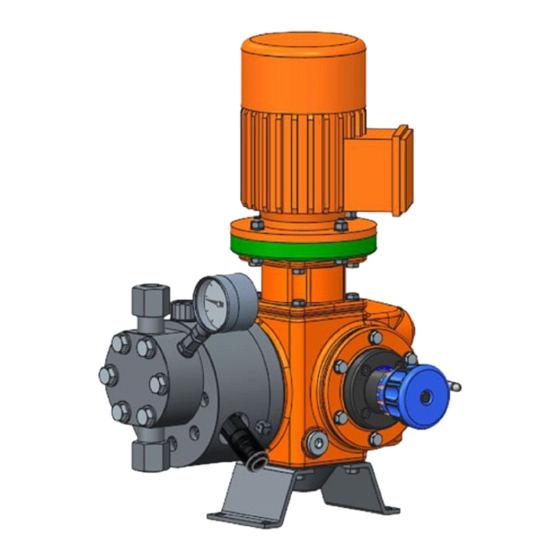

Dosierpumpe

Evolution E1Sa / E2Sa

Die Betriebsanleitung ist Teil einer Zusammenstellung und nur zusammen mit der Zusammenstellung gültig.

Zielgruppe: ausgebildete Fachkraft, sofern nicht anders gefordert.

Die neueste Version einer Betriebsanleitung ist auf unserer Homepage verfügbar.

999639

Betriebsanleitung bitte zuerst vollständig durchlesen. · Nicht wegwerfen.

Bei Schäden durch Installations- oder Bedienfehler haftet der Betreiber.

Originalbetriebsanleitung (2006/42/EG)

A3500

DE

Version: BA ORL 018 10/24 DE

Werbung

Inhaltszusammenfassung für ProMinent Evolution E1Sa

- Seite 1 Betriebsanleitung Dosierpumpe Evolution E1Sa / E2Sa A3500 Die Betriebsanleitung ist Teil einer Zusammenstellung und nur zusammen mit der Zusammenstellung gültig. Zielgruppe: ausgebildete Fachkraft, sofern nicht anders gefordert. Betriebsanleitung bitte zuerst vollständig durchlesen. · Nicht wegwerfen. Bei Schäden durch Installations- oder Bedienfehler haftet der Betreiber.

- Seite 2 Ergänzende Anweisungen Allgemeine Gleichbehandlung Dieses Dokument verwendet die nach der Grammatik männliche Form in einem neutralen Sinn, um den Text leichter lesbar zu halten. Das Doku‐ ment spricht immer Frauen, Männer und gender-neutrale Personen in glei‐ cher Weise an. Wir bitten um Verständnis für diese Vereinfachung im Text. Ergänzende Anweisungen Lesen Sie bitte die ergänzenden Anweisungen durch.

- Seite 3 Inhaltsverzeichnis Inhaltsverzeichnis Funktion ..................6 1.1 Funktionsbeschreibung............6 1.2 Anwendungsbereich..............6 1.3 Zubehör................... 6 1.4 Geräteübersicht ..............7 1.5 Fördereinheit................8 1.6 Membranüberwachung............9 1.7 Typenschild................10 1.7.1 Typenschild-Daten ............10 1.7.2 Typenschild-Daten ATEX ..........10 1.8 Maßblatt ................11 1.8.1 Maßblatt E1SA und E2SA..........

- Seite 4 Inhaltsverzeichnis 9.3.1 Der Membranbruch kann unbemerkt bleiben..... 43 9.3.2 Hydrauliköl aus Hydraulikeinheit ablassen......43 9.3.3 Membran wechseln............44 9.3.4 Anzugsdrehmomente für Schrauben......... 45 9.3.5 Hydrauliköl in die Hydraulikeinheit/Triebwerk einfüllen..45 Wartung..................47 10.1 Inspektion................48 10.2 Wartungsarbeiten..............48 10.2.1 Fallspezifisch ..............49 10.2.2 Jährlich ................

- Seite 5 Inhaltsverzeichnis 15.2 Wartungssets..............75 Konformitätserklärung..............78 16.1 Konformitätserklärung E1Sa..........78 16.2 Konformitätserklärung E2Sa..........78 Konformitätserklärung ATEX............80 17.1 Konformitätserklärung ATEX E1Sa........80 17.2 Konformitätserklärung ATEX E2Sa........81 Index....................82...

- Seite 6 Funktion Funktion 1.1 Funktionsbeschreibung Die Pumpe ist eine oszillierend arbeitende Prozessdosierpumpe mit einer PTFE-Zweilagen-Sicherheitsmembran. Angetrieben wird die Pumpe von einem Elektromotor. Das Triebwerk erzeugt aus der Drehbewegung des Motors die für den Verdrängungsprozess benötigte oszillierende Kraft- Hubbewegung. Der vom Triebwerk angetriebene Verdränger wandelt die Kraft-Hubbewegung in hydraulische Energie.

- Seite 7 Funktion 1.4 Geräteübersicht Diese Pumpe setzt sich aus den folgenden Hauptbaugruppen zusammen: A3526 Abb. 1: Übersicht der Hauptbaugruppen Evolution 1 S / Evolution 2 S (kurz Evo1 S / Evo2 S) Mehrfachpumpe, Verbindungssatz Motor 10 Sockel Motorsockel 11 Schmieröl Hubeinstellung 12 Fördereinheit Hubeinstellung, Manuell 13 Fördereinheit, Überströmventil...

- Seite 8 Funktion 1.5 Fördereinheit A3841 Abb. 2: Fördereinheit der PTFE-Mehrschicht-Membrane (1) Das Herz der Fördereinheit ist eine PTFE-Mehrschicht-Membrane (1). Die PTFE-Mehrschicht-Membrane schließt den Förderraum des Dosierkopfes hermetisch ab und bewirkt bei jedem Pumpenhub die Verdrängung im Dosierkopf. Das Saugventil und das Druckventil bewirken im Zusammen‐ spiel mit der Membranbewegung den Fördervorgang.

- Seite 9 Funktion 1.6 Membranüberwachung A3839 Abb. 3: Die Schnittstelle (1) der Membranüberwachung, hier mit einge‐ schraubter visueller Anzeige Die Membranüberwachung überwacht die Mehrschicht-Membrane auf Undichtigkeiten und Defekte. Die mittlere Schicht der Mehrschicht- Membran ist mit einem Drainage-Netz versehen. Das Drainage-Netz ist durch einen Kanal im Dosierkopf mit einem Membranüberwachungs- Sensor verbunden.

- Seite 10 Funktion 1.7 Typenschild 1.7.1 Typenschild-Daten Identcode - siehe oben Ser. Nr. Seriennummer p rtd Druck maximal, wie bestellt XXXXXXXXXXX p max Druck maximal Ser. Nr. p rtd Q rtd p test Druck maximal im Test p max Q max p test Fluid-T.

- Seite 11 Funktion 1.8 Maßblatt 1.8.1 Maßblatt E1SA und E2SA 1.8.1.1 Maßblatt mit manueller Hubeinstellung Maßblatt mit manueller Hubeinstellung Für die Maße, die genau zu Ihrer Pumpe passen, das beigelegte Maßblatt der Dokumentation verwenden. Die Maßangaben sind in mm. bei festem Hub Triebwerk Abb.

- Seite 12 Funktion 1.8.1.2 Maßblatt mit Stellantrieb/horizontal bei festem Hub Triebwerk Abb. 8: Maßblatt E1/2Sa Aris Ex mit Stellantrieb horizontal...

- Seite 13 Funktion 1.8.1.3 Maßblatt mit Stellantrieb/Horizontal bei festem Hub Triebwerk Abb. 9: Maßblatt E1/2Sa AUMA mit Stellantrieb horizontal...

- Seite 14 Funktion 1.8.1.4 Maßblatt mit Stellantrieb/horizontal bei festem Hub Triebwerk Abb. 10: Maßblatt E1/2Sa Aris mit Stellantrieb horizontal...

- Seite 15 Identcode Identcode 2.1 Erläuterung ATEX-Kennzeichnung Erläuterungen zur ATEX-Kennzeichnung der Pumpe, gemäß Richtlinie 2014/34/EU / Normen EN ISO 80079-36, -37 Gerätegruppe keine Bergwerke und zugehörige Übertageanlagen, die durch Grubengas gefährdet werden - Gerät für die Verwen‐ dung in anderen EX-Bereichen weitere Parameter 3G Ex h (Beispiel) Explosionsgruppe...

- Seite 16 Identcode 2.2 Identcode E1SA Tab. 2: E1Sa Antriebsart Simplex (vertikal) Antrieb (ohne Fördereinheit) Kolben Kolben Ø 6 Kolben Ø 8 Kolben Ø 10 Kolben Ø 13 Kolben Ø 15 Kolben Ø 17 Kolben Ø 19 Kolben Ø 22 Kolben Ø 30 Hubfrequenz 50 Hz-Betrieb 60 Hz-Betrieb...

- Seite 17 Identcode Kugelventil Doppelkugelventil Antrieb (ohne Fördereinheit) Membranüberwachung ohne Membranüberwachung Visuelle Anzeige Kontaktmanometer elektrischer Druckschalter Antrieb (ohne Fördereinheit) Hydraulikanschluss Standard Flansch DIN Flansch ANSI NPT-Anschluss Antrieb (ohne Fördereinheit) Elektrischer Anschluss 3-phasig 230/400 V, 50/60 Hz 3-phasig 230/400 V, 50/60 Hz, mit PTC 3-phasig 230/400 V, 50 Hz, (EXDE) T4 regelbarer Motor mit integriertem Frequenzumrichter (FU) ohne Motor, mit Flansch 160/71...

- Seite 18 Identcode C3 Standard Strukturlack - RAL2003 C3 Standard Glattlack - RAL2003 C4 Outdoor - RAL2003 C5 Offshore - RAL2003 Antrieb ohne Lackierung mit Rostschutz Prüfungen Standard Qualitätsprüfung Leistungstest inklusive 3.1 Zeugnis wie S1 + 3.1 Materialzeugnis wie S2 + 3.1 Materialzeugnis API kpl.

- Seite 19 Identcode 2.3 Identcode E2Sa Tab. 3: ES2a Antriebsart Simplex (vertikal) Antrieb (ohne Fördereinheit) Kolben Kolben Ø 10 Kolben Ø 13 Kolben Ø 15 Kolben Ø 17 Kolben Ø 19 Kolben Ø 22 Kolben Ø 30 Hubfrequenz 50 Hz-Betrieb 60 Hz-Betrieb 93 Hübe/min @ 50Hz 113 Hübe/min @ 60Hz 112 Hübe/min @ 50Hz...

- Seite 20 Identcode Antrieb (ohne Fördereinheit) Membranüberwachung ohne Membranüberwachung Visuelle Anzeige Kontaktmanometer elektrischer Druckschalter Antrieb (ohne Fördereinheit) Hydraulikanschluss Standard Flansch DIN Flansch ANSI NPT-Anschluss Antrieb (ohne Fördereinheit) Elektrischer Anschluss 3-phasig 230/400 V, 50 Hz, 0,75 kW 3-phasig 230/400 V, 50/60 Hz, 0,75kW mit PTC 3-phasig 230/400 V, 50 Hz, 0,75 kW (EXDE) T4 3-phasig 265/460 V;...

- Seite 21 Identcode C3 Standard Strukturlack - RAL2003 C3 Standard Glattlack - RAL2003 C4 Outdoor - RAL2003 C5 Offshore - RAL2003 Antrieb ohne Lackierung mit Rostschutz Prüfungen Standard Qualitätsprüfung Leistungstest inklusive 3.1 Zeugnis wie S1 + 3.1 Materialzeugnis wie S2 + 3.1 Materialzeugnis API kpl.

- Seite 22 Sicherheitskapitel Sicherheitskapitel 3.1 Kennzeichnung der Warnhinweise Einleitung Diese Betriebsanleitung beschreibt die technischen Daten und Funktionen des Produktes. Die Betriebsanleitung gibt ausführliche Warnhinweise und ist in klare Handlungsschritte aufgegliedert. Warnhinweise und Hinweise gliedern sich nach dem folgenden Schema. Hierbei kommen verschiedene, der Situation angepasste, Piktogramme zum Einsatz.

- Seite 23 Sicherheitskapitel Art der Information Anwendungstipps und Zusatzinformation. Quelle der Information. Zusätzliche Maßnahmen. Bezeichnen Anwendungstipps und andere beson‐ – ders nützliche Informationen. Es ist kein Signalwort für eine gefährliche oder schädliche Situation. 3.2 Benutzer-Qualifikation WARNUNG! Verletzungsgefahr bei unzureichender Qualifikation des Personals Der Betreiber der Anlage/des Gerätes ist für die Einhal‐...

- Seite 24 Die Pumpe ist innerhalb ihrer Schutzart für die Außenaufstellung geeignet. Wir empfehlen eine Schutzüberdachung. Die allgemeinen Einschränkungen hinsichtlich Viskositätsgrenzen, Chemikalienbeständigkeit und Dichte sind zu beachten, siehe auch ProMinent-Beständigkeitsliste. Produktkatalog oder unter www.promi‐ nent.com. In einem explosionsgefährdeten Bereich dürfen nur dafür geeignete Pumpen eingesetzt werden.

- Seite 25 Ein unpassendes Dosiermedium kann die mediumbe‐ rührten Teile der Pumpe beschädigen. – Die Beständigkeit der mediumberührten Werkstoffe und die ProMinent-Beständigkeitsliste beim Aus‐ wählen des Dosiermediums beachten - siehe ProMi‐ nent Produktkatalog oder auf unserer Homepage. INFO!: Beachten Sie die Dokumentation der Zukaufteile.

- Seite 26 Sicherheitskapitel WARNUNG! Das Innere des Dosierkopfes muss im Normalbetrieb dauerhaft vollständig mit Medium befüllt sein und auch die An- und Abfahrprozesse müssen betreiberseitig so gestaltet sein, dass kein explosionsfähiges Gemisch im Inneren des Dosierkopfes entsteht. Angaben für den Notfall Trennen Sie bei einem elektrischen Unfall das Netzkabel vom Netz oder betätigen Sie den anlagenseitig montierten Notaus-Schalter.

- Seite 27 Lagern und Transportieren Lagern und Transportieren Benutzer-Qualifikation: unterwiesene Person Ä Kapitel 3.2 „Benutzer-Qualifikation“ auf Seite 23 Anschlagpunkte mit geeignetem Anschlagmittel verwenden. Pumpe gegen Herabfallen sichern. Durch unsachgemäßes Lagern oder Transportieren kann Öl aus‐ laufen. Das Gerät nur mit montierter Verschluss-Schraube auf dem Ölein‐ füllstutzen transportieren, nicht mit der Entlüftungsschraube.

- Seite 28 Lagern und Transportieren A3533 Abb. 11: M10-Schrauben der Festigkeitsklasse 8.8 Die Füße und Abschlussdeckel sind aus Edelstahl und werden nicht lackiert. Sie können die Füße beliebig montieren und 90° versetzt anbringen. A3842 Abb. 12: Lochschablone...

- Seite 29 Montieren Montieren Benutzer-Qualifikation: ausgebildete Fachkraft Ä Kapitel 3.2 „Benutzer-Qualifikation“ auf Seite 23 Eine Außenaufstellung der Pumpe ist mit einer geeigneten Schutzumhau‐ sung zulässig. Eine geeignete Schutzumhausung ist durch den Betreiber vorzusehen. Die Schutzumhausung muss einen geeigneten Schutz gegen Außeneinflüsse wie z. B. Blitzschlag, Regen, Frost, Sonne etc. bieten. Diese Pumpe ist in der Standardausführung für eine Umgebungstempe‐...

- Seite 30 Montieren Stellen Sie die Pumpe so auf, dass die Steuerelemente wie Hublän‐ geneinstellknopf, die Skalenscheibe A oder die Ölschaugläser gut zugänglich sind. Achten Sie darauf, dass für einen Ölwechsel genug Platz vor‐ handen ist (Entlüftungsschrauben, Ölablass-Schrauben, Ölwanne ...). P_MOZ_0018_SW Abb. 13 Achten Sie darauf, dass im Bereich des Dosierkopfs, sowie Saug- und Druckventil ausreichenden Freiraum (f) vorhanden ist, damit Sie Wartungs- und Reparaturarbeiten an diesen Teilen durchführen...

- Seite 31 Installieren Installieren 6.1 Rohrleitungskräfte und -momente Die maximalen Belastungen an Druck- und Sauganschluss sind: A3532 Abb. 16: Koordinatensystem Rohrleitungskräfte und –Momente Tab. 5: Rohrleitungskräfte und -momente Schraubanschlüsse Flanschanschlüsse Nennweite DN10 DN10 Fx [N] ±60 ±120 ±200 ±120 ±200 Fy [N] ±60 ±120 ±200...

- Seite 32 Installieren 6.2 Installieren, hydraulisch Benutzer-Qualifikation: ausgebildete Fachkraft Ä Kapitel 3.2 „Benutzer-Qualifikation“ auf Seite 23 WARNUNG! Gefährdung durch einen Gefahrstoff! Mögliche Folge: Tod oder schwerste Verletzungen. Beachten Sie beim Umgang mit Gefahrstoffen, dass die aktuellen Sicherheitsdatenblätter der Gefahrstoff-Her‐ steller vorliegen. Die notwendigen Maßnahmen ergeben sich aus dem Inhalt des Sicherheitsdatenblatts.

- Seite 33 Gegendruck vorhanden ist. 6.2.3 Grundlegende Installationshinweise HINWEIS! Leistungsabfall der Pumpe Die Saugleitung muss min. 1,5 mal größer als der Ventil Innendurchmesser sein, da es sonst zum Leistungsabfall oder Defekt der Pumpe kommen kann. Im Einzelfall prüfen oder ProMinent kontaktieren.

- Seite 34 Leistungsabfall der Pumpe Die Saugleitung muss min. 1,5 mal größer als der Ventil- Innnendurchmesser sein, da es sonst zum Leistungsab‐ fall oder Defekt der Pumpe kommen kann. Im Einzelfall prüfen oder ProMinent kontaktieren. Tab. 6: Legende für Hydraulikschema Symbol Erklärung Symbol Erklärung...

- Seite 35 Installieren 6.3 Installieren, elektrisch Benutzer-Qualifikation: Elektrofachkraft Ä Kapitel 3.2 „Benutzer-Qualifikation“ auf Seite 23 Was muss elektrisch installiert werden?: Motor Fremdlüfter (Identcodeoption) Frequenzumrichter (Identcodeoption) Hub-Regelantrieb (Identcodeoption) Hub-Stellantrieb (Identcodeoption) Membranüberwachungs-Sensor (Standard) Erdungsleitungen (bauseits zu stellen) Potenzialausgleichsleitung (bauseits zu stellen, im EX-Bereich vorge‐ schrieben) Trennmöglichkeit Bei einem elektrischen Unfall müssen sich die Pumpe und gegebe‐...

- Seite 36 Installieren Pumpe kann beschädigt werden Wenn der Motor die Pumpe falsch herum antreibt, dann kann die Pumpe beschädigt werden. Beim Anschließen des Motors auf die richtige Drehrichtung achten, siehe Pfeil auf der Lüfterabdeckung, wie in Ä „Motor“ auf Seite 35 . INFO!: Um die Pumpe unabhängig von der Gesamtinstallation stromlos schalten zu können, z.

- Seite 37 Installieren 6.3.1 Erdungszeichnung Simplex Ausführung (Einzelkopf) E1/2Sa Pumpe Motor 6.4 Erdungs-/Potenzialausgleich Folgende Punkte sind zu beachten/ einzuhalten: Elektrische Komponenten sind nach den Angaben des Herstellers in geeigneter Weise zu erden. Sämtliche Pumpenaggregate müssen geerdet werden. Der Leitungsquerschnitt ist auf die leistungsstärkste elektrische Kom‐ ponente des Pumpenaggregats auszulegen.

- Seite 38 Installieren A3534 Abb. 19: Erdungs-/Potenzialausgleich Die Pumpe ist intern vollständig geerdet. Die externe Erdungsklemme (1) am Membranhalter ist durch den Betreiber geeignet an das Erdungs‐ system anzuschließen.

- Seite 39 In Betrieb nehmen In Betrieb nehmen Benutzer-Qualifikation: ausgebildete Fachkraft Ä Kapitel 3.2 „Benutzer-Qualifikation“ auf Seite 23 WARNUNG! Gefährdung durch einen Gefahrstoff! Mögliche Folge: Tod oder schwerste Verletzungen. Beachten Sie beim Umgang mit Gefahrstoffen, dass die aktuellen Sicherheitsdatenblätter der Gefahrstoff-Her‐ steller vorliegen. Die notwendigen Maßnahmen ergeben sich aus dem Inhalt des Sicherheitsdatenblatts.

- Seite 40 In Betrieb nehmen 7.1 Checkliste Vor dem in Betrieb nehmen müssen Sie eine Prüfung gemäß der nachste‐ henden Checkliste durchführen: Sind das Triebwerk und die Hydraulik vorschriftsmäßig mit dem rich‐ tigen Öl gefüllt? Ist der Dosierraum frei von Wasser/störenden Wasserreste im Dosier‐ kopf? Sind alle lose mitgelieferten Teile eingebaut? Sind die Sicherheitseinrichtungen fachgerecht montiert und funktions‐...

- Seite 41 Herausschrauben des Entlüftungsventils können Sie den vorhandene Restdruck langsam und sicher abbauen. 7.3 Hub-Regelantrieb abgleichen (Option) Der Hub-Regelantrieb ist ab Werk auf die bestellte Dosierleistung abgegli‐ chen. Falls Sie den Hub-Regelantrieb auf eine andere Dosierleistung abgleichen möchten, wenden Sie sich an ProMinent.

- Seite 42 Betrieb Betrieb Benutzer-Qualifikation: ausgebildete Fachkraft Ä Kapitel 3.2 „Benutzer-Qualifikation“ auf Seite 23 Nach längerem Betrieb können, z. B. bei hohen Umgebungstemperaturen, heißen Fördergütern oder starker Pumpenauslastung, Bereiche der Pumpe so heiß werden, dass eine Verbrennungsgefahr besteht. Die Hublänge der Pumpe kann sowohl im Stillstand, als auch bei Betrieb verändert werden.

- Seite 43 Membranpaket Membranpaket 9.1 Materialvarianten Für das Gewebe zwischen den Membranlagen sind 2 Materialvarianten wählbar: PET (Polyethylenterephthalat) Einsatztemperatur bis max. 120 °C PEEK (Polyetheretherketon) Einsatztemperatur bis max. 150 °C Bei ATEX-Anwendungen ist zu beachten, dass ab 90 °C Fluidtemperatur die ATEX Temperaturklasse „T4“ nicht eingehalten werden kann. Die Membran darf während der Montage nicht übermäßig verformt oder beschädigt werden.

- Seite 44 Membranpaket 9.3.3 Membran wechseln A3851 Abb. 20: Membran Die Saug- und die Druckleitung druckentlasten. Ist das Hydrauliköl abgelassen? Saug- und die Druckleitung von der Fördereinheit abschrauben. Den Kopf mit den Dosierkopf-Schrauben von der Hydraulikeinheit abnehmen. Die Membran (1) inklusive Kern (4) und Klemmscheibe (5) von der Stützscheibe (2) abdrehen.

- Seite 45 Membranpaket A3839 Abb. 21: Die Schnittstelle (1) der Membranüberwachung, hier mit einge‐ schraubter visueller Anzeige 9.3.4 Anzugsdrehmomente für Schrauben Kolben Ø Dosierkopfwerkstoff 1. Stufe 2. Stufe 3. Stufe 6 ... 8 mm S2, S3 15 Nm 30 Nm 10 ... 12,5 mm S2, S3 15 Nm 45 Nm...

- Seite 46 Membranpaket Die Getriebe-Entlüftungsschraube wieder einschrauben. Das Druckbegrenzungsventil schließen. Die Pumpe bei maximalem Gegendruck auf Dichtigkeit prüfen. Nach 1 Tag prüfen, ob die Ölablassschraube noch dicht ist. Das Anzugsmoment der Dosierkopfschrauben nach 24 Betriebs‐ stunden nochmals überprüfen.

- Seite 47 Wartung Wartung Benutzer-Qualifikation: ausgebildete Fachkraft, wenn nicht anders angegeben Ä Kapitel 3.2 „Benutzer-Qualifikation“ auf Seite 23 WARNUNG! Gefährdung durch einen Gefahrstoff! Mögliche Folge: Tod oder schwerste Verletzungen. Beachten Sie beim Umgang mit Gefahrstoffen, dass die aktuellen Sicherheitsdatenblätter der Gefahrstoff-Her‐ steller vorliegen. Die notwendigen Maßnahmen ergeben sich aus dem Inhalt des Sicherheitsdatenblatts.

- Seite 48 Wartung 10.1 Inspektion Um eine störungsarme Funktion der Pumpe sicherzustellen empfiehlt sich die Inspektion der Pumpe. Die Pumpeninstallation prüfen Sie auf: Leckagen, ungewöhnliche Geräusche oder Quietschen, ungewöhnliche Temperaturen, ungewöhnlicher Geruch, ungewöhnliche Vibrationen, andere Auffälligkeiten, korrekten Ölstand. Täglich, Pumpe in Betrieb: Membranbruchsignalisierung: Es wird kein Membranbruch angezeigt.

- Seite 49 Wartung 10.2.1 Fallspezifisch Die Pumpe ist außer Betrieb und abgekühlt auf Raumtemperatur: Überdruck: Druckbegrenzungsventil und Dichtungen der Fördereinheit prüfen und ggf. tauschen. Blockierte Saugleitung: PTFE-Membranlagen inklusive Gewebe innerhalb 4 Wochen wechseln. 10.2.2 Jährlich Öl: Ölwechsel inklusive Entfernung von Ablagerungen und Wasseran‐ sammlungen.

- Seite 50 Wartung 10.3.2 Hydrauliköl in die Hydraulikeinheit/Triebwerk einfüllen Entlüftungsschraube Fuß Abschlussdeckel Fördereinheit Ölstandskontrolle Typenschild Gehäuse mit Getriebe Hubzähler Abb. 24 Den Hubeinstellknopf auf 100 % stellen und das Druckbegren‐ zungsventil öffnen. Durch die Öffnung für die Getriebe-Entlüftungsschraube langsam Hydrauliköl einfüllen bis das Ölschauglas 3/4 bedeckt ist. Die Pumpe starten.

- Seite 51 Wartung 10.5 Ventile reinigen 10.5.1 Reinigen eines Doppelkugelventils (DKV) HINWEIS! Beschädigung des Ventils Doppelkugelventile können nicht auseinander gebaut werden, sondern müssen komplett ausgetauscht werden. Prüfen Sie vorher welche Ventile in der Pumpe verbaut sind. Abb. 25: Doppelkugelventil DN3/ DN6 Cartride Ausführung 221 Zwischenstück 222 Ventilsitz 223 Ventilkugel...

- Seite 52 Wartung Entlüftungsventil Membranhalter Kolben/Buchse Ventilanschluss Dosierventil Membranpaket Membranrückholfeder 221 Ventilgehäuse 222 Ventilsitz 223 Kugel 229 Dichtring Abb. 26: Einfach-Kugelventil DN10 Ventil zerlegen Lösen Sie die Druckleitung. Nehmen Sie das Druckventil aus dem Dosierkopf heraus und spülen Sie das Druckventil. Nehmen Sie die restlichen Teile aus dem Dosierkopf heraus. Entfernen Sie die Teile aus dem Ventilanschluss, soweit möglich.

- Seite 53 Wartung 10.5.3 Zusammenbau des Einfach-Kugelventils (KV) Abb. 27: Einfach-Kugelventil DN10 221 Ventilgehäuse 222 Ventilsitz 223 Kugel 229 Dichtring Achten Sie beim Zusammensetzen auf die Ausrichtung der Ventil‐ sitze (222). Die Ventilsitze (222) dienen auf der scharfkantigen Seite als Kugelsitz. Die Seite mit der Fase dient als Strömungsführung und wird entgegen der Durchflussrichtung ausgerichtet (siehe Pfeile in Abb.2 = Strömungsrichtung).

- Seite 54 Wartung 10.5.3.2 Saugseitiger Einbau des Einfachkugelventils (KV) Nacheinander die Bauteile in die Ventilbohrung des Dosierkopfes einlegen. 1 Dichtung (229) einlegen 1 Ventilsitz (222) einlegen, auf Richtung achten (Fase Richtung Kopf). 1 Dichtung (229) auf den Ventilsitz (222) legen 1 Kugel (223) auf den Ventilsitz (222) legen 1 Ventilgehäuse (221) auf die Dichtung (229) legen 1 Dichtung (229) auf das Ventilgehäuse (221) legen Schrauben Sie den Ventilanschluss inkl.

- Seite 55 Wartung 10.7 Membranüberwachungs-Sensor instandsetzen 10.7.1 Visuelle Anzeige prüfen Die Membranüberwachung ist bei der Fördereinheit EMF mit PTFE-Mehr‐ lagenmembrane vorhanden. Folgende Möglichkeiten gibt es. Visuelle Anzeige B1316 Abb. 28: Visuelle Anzeige Die Anzeige regelmäßig reinigen. 10.7.2 Membranüberwachungs-Sensor prüfen Schrauben Sie während des Membranwechsels den Membranüber‐ wachungs-Sensor aus dem Dosierkopf.

- Seite 56 Wartung Trennmembran des Membranüberwa‐ chungs-Sensors austauschen Den Membranüberwachungs-Sensor von der Spannungsversor‐ gung trennen. Während des Membranwechsels den Membranüberwachungs- Sensor aus dem Dosierkopf schrauben. Den Membranüberwachungs-Sensor am Oberteil (2) fassen. Den Sensor-Körper (5) mit einem Gabelschlüssel fixieren. Den Membranüberwachungs-Sensor aufschrauben. Die verschmutzten Teile säubern. Die neue Trennmembran (3) mit der hellen Seite (PTFE) voran in das Oberteil (2) legen.

- Seite 57 Wartung 10.7.3 ATEX-Version ATEX-Version Membranüberwachungs-Sensor prüfen Während des Membranwechsels den Membranüberwachungs- Sensor aus dem Dosierkopf schrauben. Prüfen, dass das Auswertegerät keinen Mit einem stumpfen, isolierenden Stift (Ø 2 ... 3 mm, ohne scharfe Membranschaden anzeigt: Kanten) in den Kanal des Membranüberwachungs-Sensor drücken. ð...

- Seite 58 Der Betreiber muss alles dafür tun, um einen Brand oder eine Explosion im Falle eines Membranbruches bzw. ebenso im Falle undichter Ventilan‐ schlüsse / undichter Verrohrung auszuschließen. Hier einige ProMinent - Beispieltipps einer sicheren Pumpeninstallation: Beispiel 1: Die Pumpe nur maximal in der ATEX-Zone 1 betreiben.

- Seite 59 Funktionsstörungen beheben Funktionsstörungen beheben 11.1 Mechanische Störungen Störung Bemerkung Personal Starke Geräuschentwicklung im Zündgefahr durch Funkenbildung Fachpersonal Bereich des Antriebmotors Zündgefahr durch Überhitzung Fachpersonal Zündgefahr durch Funkenbildung Fachpersonal Starke Geräuschentwicklung im Zündgefahr durch Funkenbildung Kundenservice Bereich des Triebwerks Zündgefahr durch Überhitzung Kundenservice Schwergängigkeit der Mechanik Zündgefahr durch Überhitzung...

- Seite 60 Funktionsstörungen beheben 11.2 Hydraulische Störungen Störung Ursache Beseitigung Bemerkung Pumpe fördert nicht Absperrventil auf Druck- oder Absperrventile prüfen und Membranlagensteuerung Saugseite geschlossen ggf. öffnen oder Druckbegrenzungs‐ ventil spricht an Saugdruck zu niedrig Saugdruck steigern, Ver‐ Membranlagensteuerung schmutzungen beseitigen spricht an Gegendruck zu hoch Gegendruck senken, Ver‐...

- Seite 61 Funktionsstörungen beheben Störung Ursache Beseitigung Bemerkung Pumpe fördert bei Druckverluste auf Druckseite zu Verschmutzungen entfernen Druckbegrenzungsventil schnellen Hubfre‐ groß spricht an quenzen oder großer Druckverluste auf Saugseite zu Ventile prüfen, Auslegung der Hublänge zu wenig groß, min. erforderlicher Saug‐ Rohrleitung prüfen druck wird unterschritten Verschmutzungen entfernen, Membranlagensteuerung...

- Seite 62 Funktionsstörungen beheben Membranbruch kurz Überschüssiger Schmierstoff zwi‐ Membranbruchüberwachung nach Anfahren ange‐ schen PTFE-Lagen druckentlasten zeigt Leckage an äußerer Einspann‐ Sitz der Kopfschrauben stellen prüfen und ggf. nachziehen Leckage an innerer Einspann‐ Membranpaket wechseln, stellen Klemmschraube fest anziehen, O-Ring Membranhalteplatte prüfen und ggf. erneuern, Membranpaket handfest in Zugstange eindrehen.

- Seite 63 Vorrübergehende Außerbetriebnahme Vorrübergehende Außerbetriebnahme WARNUNG! Gefährdung durch einen Gefahrstoff! Mögliche Folge: Tod oder schwerste Verletzungen. Beachten Sie beim Umgang mit Gefahrstoffen, dass die aktuellen Sicherheitsdatenblätter der Gefahrstoff-Her‐ steller vorliegen. Die notwendigen Maßnahmen ergeben sich aus dem Inhalt des Sicherheitsdatenblatts. Da auf‐ grund neuer Erkenntnisse das Gefährdungspotenzial eines Stoffes jederzeit neu bewertet werden kann, ist das Sicherheitsdatenblatt regelmäßig zu überprüfen und...

- Seite 64 Vorrübergehende Außerbetriebnahme Bei der Wiederinbetriebnahme müssen Sie folgende Punkte beachten: Das Ölniveau des Triebwerks auf Betriebsniveau absenken. Die Intervalle zum Ölwechsel werden durch den Stillstand nicht ver‐ längert, holen Sie also gegebenfalls überfällige Ölwechsel nach. Das Gewinde des Entlüftungsventils vor dem Einschrauben mit geeig‐ neter Montagepaste bestreichen, ansonsten besteht Fressgefahr.

- Seite 65 Außer Betrieb nehmen und Entsorgen Außer Betrieb nehmen und Entsorgen Benutzer-Qualifikation: ausgebildete Fachkraft / Elektro‐ fachkraft Ä Kapitel 3.2 „Benutzer-Qualifikation“ auf Seite 23 WARNUNG! Gefährdung durch einen Gefahrstoff! Mögliche Folge: Tod oder schwerste Verletzungen. Beachten Sie beim Umgang mit Gefahrstoffen, dass die aktuellen Sicherheitsdatenblätter der Gefahrstoff-Her‐...

- Seite 66 Technische Daten Technische Daten Beachten Sie immer vorrangig die Technischen Daten des Typenschilds, des mitgelieferten Datenblatts der Pumpe und der mitgeltenden bzw. mit‐ gelieferten Dokumente. Deren Angaben haben Vorrang vor den Angaben in diesem Kapitel. 14.1 Partikelgröße HINWEIS! Druckverlust in der Saugleitung Durch einen verstopften Filter kann es zu einem hohen Druckverlust in der Saugleitung kommen wodurch Kavi‐...

- Seite 67 Technische Daten Tab. 9: Technische Daten E1SA 60Hz theo. Theoretische Förderleistung in l/h bei Hüben/min (60Hz) 1700rpm max. Kolben zul. Ø Betrieb druck theo. theo. theo. theo. theo. theo. theo. real l/h real l/h real l/h real l/h real l/h real l/h real l/h 2,50...

- Seite 68 Technische Daten Tab. 11: Technische Daten E2SA 60Hz theo. Theoretische Förderleistung in l/h bei Hüben/min (60Hz) 1700rpm max. zul. Kolben Betriebs- Ø druck 12,5 theo. l/h theo. l/h theo. l/h theo. l/h theo. l/h theo. l/h real l/h real l/h real l/h real l/h real l/h...

- Seite 69 Technische Daten 14.5 Umgebungsbedingungen Diese Pumpe ist in der Standardausführung für eine Umgebungstempe‐ ratur von -20 °C ... +40 °C vorgesehen. Sonderausführungen können für Temperaturen bis +50 °C eingesetzt werden. Diese Pumpen ist in der ATEX-Ausführung für eine Umgebungstempe‐ ratur von -20 °C ... +40 °C vorgesehen. Angabe Wert Luftfeuchtigkeit, max, nicht kondensierend (nach DIN IEC 60068-2-30) 95 % relative Feuchte...

- Seite 70 Technische Daten 14.7.2.1 Kontaktsensor Dichtung Oberteil Trennmembran Platte Körper Der Kontakt ist ein Öffner. Der Kontakt ist potenzialfrei. Schutzkleinspannung: Aus Sicherheitsgründen wird das Anlegen einer Schutzkleinspannung empfohlen z. B. nach EN 60335-1 (SELV). Das Kabel kann beliebig gepolt werden. INFO: Den Sensor gemäß dem Kapitel "Installieren, elektrisch" instal‐ lieren.

- Seite 71 Technische Daten 14.7.2.2 NAMUR-Sensor, für Ex-Bereiche vorgeschrieben Dichtung Oberteil Trennmembran 3a Federsitz Platte Körper Feder 5 ... 25 V DC, nach NAMUR bzw. DIN 60947-5-6, potenzialfrei ausgelegt. Den Sensor gemäß dem Kapitel "Installieren, elektrisch" installieren. Seine Dokumentation beachten. P_HY_0015_SW Abb. 33: NAMUR-Sensor ( NJ1,5-8GM-N.) Angabe Wert Nennspannung (Ri ~ 1 kΩ)

- Seite 72 Die passenden Informationen können zusätzlich beigelegt sein oder unter Angabe der Seriennummer erfragt werden. 14.11 Füllmengen Tab. 14: Füllmenge E1Sa Mobilube 1 SHC 70W - 90, ProMinent Teile Nr. 1005823 Füllmenge: ca. 2500 ml Tab. 15: Füllmenge E2Sa Mobilube 1 SHC 70W - 90, ProMinent Teile Nr. 1005823...

- Seite 73 Technische Daten 14.12 Motordaten 14.12.1 Motor Tab. 16: E1SA Baugröße Motorflansch Identcode [MOT_E1Sa] Dm [mm] [Nm] [mm] Tab. 17: E1SA NEMA Baugröße Motorflansch Identcode [MOT_E1Sa] Dm [inch] [Nm] [inch] NEMA 4,5" (Zentrierring) 3 0,625"/0,875" 56/143 NEMA 4,5" (Zentrierring) 6 0,625"/0,875" 56/143 Tab.

- Seite 74 Technische Daten Tab. 19: E2SA NEMA Baugröße Motorflansch Identcode [MOT_E2Sa] Dm [inch] [Nm] [inch] NEMA 4,5" (Zentrierring) 3 0,625"/0,875" 56/143 NEMA 4,5" (Zentrierring) 6 0,625"/0,875" 56/143 Abb. 34: Motorflansch 160...

- Seite 75 Ersatzteile und Betriebsmittel Ersatzteile und Betriebsmittel 15.1 Allgemein 15.1.1 Getriebe- /Hydrauliköl Tab. 20: Benötigte Öl Menge Name Liter [l] E1Sa E2Sa Tab. 21: Getriebe- /Hydrauliköl Name Menge Bestell-Nr. Mobilube 1 SHC 75W-90 1006010 15.2 Wartungssets Tab. 22: Typ 0 Kolben 6-8 mm Teilenummer Beschreibung Kolben E1Sa...

- Seite 76 Ersatzteile und Betriebsmittel Teilenummer Beschreibung Kolben E1Sa Kolben E2Sa Anzahl [mm] [mm] 1038943 Doppelkugelventil DN6C 1.4404/ Keram. Text Schraubanschluss; MA=90Nm, dreh‐ momentgesteuertes Anziehen 1038943 Doppelkugelventil DN6C 1.4404/ Keram. 1031502 Dichtring D18/12x2 DN6 1.4404 Text Sechsk.Mutter DIN 934 M12 E1Sa; MA=60Nm, drehmomentgesteuertes Anziehen Text MA= 8Nm;...

- Seite 77 Ersatzteile und Betriebsmittel Teilenummer Beschreibung Kolben E1Sa Kolben E2Sa Anzahl [mm] [mm] 1031531 Ventilsitz D24/D10x09 DN10 PN320 1.4404 1074906 Kugel DIN 5401 D=14,0 G 100 1.4404 1031533 Dichtring D24/D20x1 DN10 1.4404 Text Sechsk.Schrb. DIN 931 M 8x 60; MA=20Nm, drehmomentgesteuertes Anziehen Text MA= 8Nm;...

- Seite 78 Konformitätserklärung E1Sa Tab. 26: Auszug aus der Konformitätserklärung Bezeichnung des Produktes: Hydraulik-Membrandosierpumpe ORLITA Evolution E1Sa Produkttyp: E1Sa_ _ _ _ _ _ _ _ _ _ _ _ _ § $ _ _ _ _ _ _ _ _ _ §...

- Seite 79 Konformitätserklärung Einschlägige Richtlinien: Maschinenrichtlinie (2006/42/EG) Die Schutzziele der Niederspannungsrichtlinie wurden gemäß Anhang I, Nr. 1.5.1 der Maschinenrichtlinie 2006/42/EG eingehalten RoHS-Richtlinie (2011/65/EU) Angewandte harmonisierte Normen EN ISO 12100:2010 insbesondere: EN 809:1998 + A1:2009 + AC:2010 EN IEC 63000:2018 Datum: 29.11.2023 Die Konformitätserklärung finden Sie als Download unter www.promi‐ nent.com.

- Seite 80 Konformitätserklärung ATEX E1Sa Tab. 28: Auszug aus der EG-Konformitätserklärung Bezeichnung des Hydraulik-Membrandosierpumpe ORLITA Evolution E1Sa Produktes: Produkttyp: E1Sa_ _ _ _ _ _ _ _ _ _ _ _ _ § $ 0 % %_ _ _ _ _ _ §...

- Seite 81 Konformitätserklärung ATEX 17.2 Konformitätserklärung ATEX E2Sa Tab. 29: Auszug aus der EG-Konformitätserklärung Bezeichnung des Hydraulik-Membrandosierpumpe ORLITA Evolution E2Sa Produktes: Produkttyp: E2SA_ _ _ _ _ _ _ _ _ _ _ _ _ § $ 0 % %_ _ _ _ _ _ §...

- Seite 82 Index Index 1, 2, 3 ... Kontaktsensor ......70 ≧ 3 bar zum Prozessdruck ....33, 69 Lager- und Transporttemperatur .

- Seite 84 ProMinent GmbH Im Schuhmachergewann 5-11 69123 Heidelberg Germany Telefon: ++49 6221 842-0 Telefax: ++49 6221 842-419 E-Mail: info@prominent.com Internet: www.prominent.com 999639, 3, de_DE © 2024...