Inhaltszusammenfassung für Optimum OPTImill MH35G

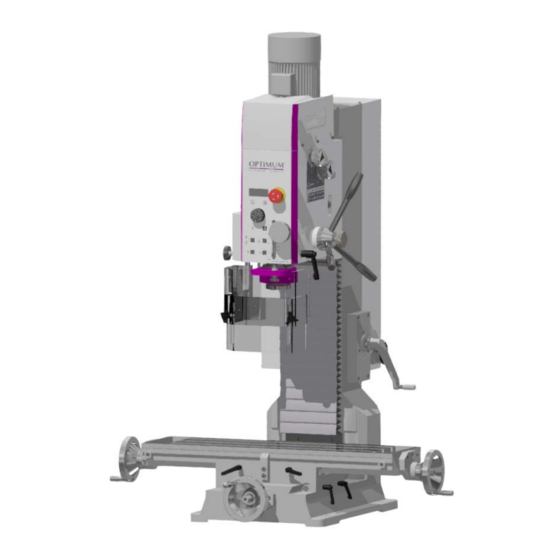

- Seite 1 Betriebsanleitung Version 1.1.0 Fräsmaschine Artikel Nr. 3338165 Artikel Nr. 3338170...

-

Seite 2: Inhaltsverzeichnis

Inhaltsverzeichnis Sicherheit Typschilder ..............................6 Sicherheitshinweise (Warnhinweise) ......................7 1.2.1 Gefahren-Klassifizierung........................7 1.2.2 Weitere Piktogramme........................7 Bestimmungsgemäße Verwendung....................... 8 Vernünftigerweise vorhersehbare Fehlanwendung ..................9 1.4.1 Vermeidung von Fehlanwendungen ....................9 Gefahren die von der Fräsmaschine ausgehen können................11 Qualifikation ..............................12 1.6.1 Private Nutzer .......................... - Seite 3 Schmierung ..............................28 3.7.1 Getriebe ............................29 Reinigen und Abschmieren ..........................29 Elektrischer Anschluss ..........................30 3.9.1 MH35G und MH35V ........................30 3.9.2 MH35V............................30 3.9.3 Geregelte Antriebe in Verbindung mit Fehlerstrom-Schutzeinrichtungen........31 3.9.4 Schutz gegen gefährliche Körperströme, Anwendung von FI-Schutzschaltern......31 3.9.5 Strom im Schutzerdungsleiter - Ableitstrom ...................31 3.9.6 Auslösens des FI-Schutzschalters....................32 Bedienung...

- Seite 4 6.16 Schaltplan - Wiring diagram - MH35V ......................72 Störungen Störungen an der Fräsmaschine ......................... 79 Anhang Urheberrecht..............................80 Terminologie/Glossar........................... 80 Änderungsinformationen Betriebsanleitung....................80 Mangelhaftungsansprüche / Garantie......................81 Entsorgungshinweis / Wiederverwertungsmöglichkeiten:................81 Lagerung..............................82 Abbauen, Demontieren, Verpacken und Verladen ..................82 8.7.1 Außerbetriebnehmen ........................

- Seite 5 Sehr geehrter Kunde, vielen Dank für den Kauf eines Produktes von OPTIMUM. OPTIMUM Metallbearbeitungsmaschinen bieten ein Höchstmaß an Qualität, technisch optimale Lösungen und überzeugen durch ein herausragendes Preis-Leistungs-Verhältnis. Ständige Weiterentwicklungen und Produktinnovationen gewähren jederzeit einen aktuellen Stand an Technik und Sicherheit.

-

Seite 6: Sicherheit

Sicherheit Konventionen der Darstellung gibt zusätzliche Hinweise fordert Sie zum Handeln auf Aufzählungen Dieser Teil der Betriebsanleitung erklärt Ihnen die Bedeutung und die Verwendung der in dieser Betriebsanleitung verwende- ten Warnhinweise, legt die bestimmungsgemäße Verwendung der Fräsmaschine fest, ... -

Seite 7: Sicherheitshinweise (Warnhinweise)

INFORMATION Können Sie Probleme nicht mit Hilfe dieser Betriebsanleitung lösen, fragen Sie an bei: Optimum Maschinen Germany GmbH Dr. Robert-Pfleger-Str. 26 D-96103 Hallstadt E-Mail: info@optimum-maschinen.de Sicherheitshinweise (Warnhinweise) 1.2.1 Gefahren-Klassifizierung Wir teilen die Sicherheitshinweise in verschiedene Stufen ein. Die untenstehende Tabelle gibt Ihnen eine Übersicht über die Zuordnung von Symbolen (Piktogrammen) und Signalwörtern zu... -

Seite 8: Bestimmungsgemäße Verwendung

Wir übernehmen keine Haftung für Schäden aufgrund einer nicht bestimmungsgemäßen Ver- wendung. Wir weisen ausdrücklich darauf hin, daß durch nicht von der Firma Optimum Maschinen Ger- many GmbH genehmigte konstruktive, technische oder verfahrenstechnische Änderungen auch die Garantie erlischt. Teil der bestimmungsgemäßen Verwendung ist, dass Sie die Grenzen der Fräsmaschine einhalten,... -

Seite 9: Vernünftigerweise Vorhersehbare Fehlanwendung

WARNUNG! Schwerste Verletzungen durch nicht bestimmungsgemäße Verwendung. Umbauten und Veränderungen der Betriebswerte der Fräsmaschine sind verboten. Sie gefährden Menschen und können zur Beschädigung der Fräsmaschine führen. Vernünftigerweise vorhersehbare Fehlanwendung Eine andere als die unter der „Bestimmungsgemäße Verwendung“ festgelegte oder über diese hinausgehende Benutzung gilt als nicht bestimmungsgemäß... - Seite 10 Schaftfräser mittels Spannzangenfutters und den entsprechenden Spannzangen zu span- nen. Walzenstirnfräser mittels Aufsteckfräserdorn zu spannen. Beim Bohren ist darauf zu achten, dass je nach Durchmesser des Bohrers, muss die passende Drehzahl eingestellt sein, der Andruck nur so stark sein darf, dass der Bohrer unbelastet schneiden kann, ...

-

Seite 11: Gefahren Die Von Der Fräsmaschine Ausgehen Können

Übersicht der EMV Kategorien: Kategorie C1 geforderte Grenzwerte Klasse B Gruppe 1 nach EN 55011 Kategorie C2 geforderte Grenzwerte Klasse A Gruppe 1 nach EN 55011, Installation durch EMV- Fach- kundigen und Warnhinweis: “Dies ist ein Produkt der Kategorie C2 nach EN 61800-3. Die- ses Produkt kann in einem Wohnbereich Funkstörungen verursachen. -

Seite 12: Qualifikation

Schalten Fräsmaschine sofort wenn feststellen, dass eine Sicherheitseinrichtung fehlerhaft oder demontiert ist! Alle betreiberseitigen Zusatzeinrichtungen müssen vorgeschriebenen Sicherheitseinrichtungen ausgerüstet sein. Sie als Betreiber oder privater Nutzer sind dafür verantwortlich! Sicherheitseinrichtungen auf Seite 14 Qualifikation Es ist unerlässlich, dass die Bedienperson für die sichere Anwendung und das sichere Einstel- len und Bedienen der Maschine ausreichend ausgebildet ist. -

Seite 13: Autorisierte Personen

Fachpersonal Fachpersonal ist aufgrund seiner fachlichen Ausbildung, Kenntnisse und Erfahrung sowie Kenntnis der einschlägigen Bestimmungen in der Lage, die ihm übertragenen Arbeiten auszu- führen und mögliche Gefahren selbstständig zu erkennen und zu vermeiden. Unterwiesene Person Die unterwiesene Person wurde in einer Unterweisung durch den Betreiber über die ihr übertra- genen Aufgaben und möglichen Gefahren bei unsachgemäßem Verhalten unterrichtet. -

Seite 14: Bedienerpositionen

Nur eine Elektrofachkraft oder Leitung und Aufsicht durch eine Elektrofachkraft. Vor der Durchführung von Arbeiten an elektrischen Bauteilen oder Betriebsmitteln sind fol- gende Maßnahmen in der angegebenen Reihenfolge durchzuführen. allpolig abschalten. gegen Wiedereinschalten sichern, Spannungsfreiheit prüfen. Bedienerpositionen Die Bedienerposition befindet sich vor der Fräsmaschine. -

Seite 15: Not-Halt Pilzkopfschalter

beseitigen. Arbeiten Sie stets umsichtig und beachten Sie die Grenzwerte ihres Zerspanungs- prozesses. 1.9.1 Not-Halt Pilzkopfschalter VORSICHT! Der Not-Halt Pilzkopfschalter darf nur im Notfall betätigt werden. Ein betriebsmäßiges stillsetzen der Maschine darf nicht mit dem Not-Halt Pilzkopfschalter erfolgen. VORSICHT! Die Frässpindel läuft in Abhängigkeit des Massenträgheitsmoments von NOT-Halt Spindel und verwendetem Werkzeug... -

Seite 16: Trennende Schutzvorrichtung

einen technischen Defekt hat, so dass auf dem Display nichts angezeigt wird, ist es möglich, dass die Kondensatoren nicht entladen sind. 1.9.4 Trennende Schutzvorrichtung Stellen Sie die richtige Höhe der Schutzein- richtung (1) vor Arbeitsbeginn ein. Lösen Sie hierzu die Klemmschrauben, stellen Sie die erforderliche Höhe ein und drehen Sie die Klemmschrauben wieder fest. -

Seite 17: Körperschutzmittel

1.11 Körperschutzmittel Bei einigen Arbeiten benötigen Sie Körperschutzmittel als Schutzausrüstung. Schützen Sie Ihr Gesicht und Ihre Augen: Tragen Sie bei allen Arbeiten, bei denen Ihr Gesicht und die Augen gefährdet sind, einen Helm mit Gesichtsschutz. Verwenden Sie Schutzhandschuhe, wenn Sie scharfkantige Teile in die Hand nehmen. Tragen Sie Sicherheitsschuhe, wenn Sie schwere Teile an-, abbauen oder transportieren. -

Seite 18: Verwenden Von Hebezeugen

Der abschließbare Hauptschalter kann in Stellung „0“ durch ein Vorhängeschloss gegen verse- hentliches oder unbefugtes Einschalten gesichert werden. Bei ausgeschaltetem Hauptschalter ist die Stromzufuhr unterbrochen. 1.14 Verwenden von Hebezeugen WARNUNG! Schwerste bis tödliche Verletzungen durch beschädigte oder nicht ausreichend tragfähige Hebezeuge und Lastanschlagmittel, die unter Last reißen. Prüfen Sie, ob die Hebezeuge und Lastanschlagmittel für die Belastung ausreichen und nicht beschädigt sind. -

Seite 19: Technische Daten

Technische Daten Die folgenden Daten sind Maß- und Gewichtsangaben und die vom Hersteller genehmigten Maschinendaten. Elektrischer Anschluß MH35V MH35G 400V 400V Motorleistung Frässpindel 1,1 / 1,5 KW 1,5 KW Fräsleistung MH35V MH35G Bohrleistung in Stahl (S235JR) [mm] max. Ø 32 Dauerbohrleistung in Stahl (S235JR) [mm] max. -

Seite 20: Bohr- Fräskopf

Bohr- Fräskopf MH35V MH35G Pinolenhub [mm] Pinolendurchmesser [mm] Ø Verfahrweg Z-Achse - manuell [mm] Ausladung [mm] Neigbereich ± 30° Skala am Handrad Z-Achse 3mm pro Umdrehung, Teilung 0,05mm Kreuztisch MH35G MH35V Tischlänge [mm] Tischbreite [mm] Traglast max. 150 kg T - Nutengrösse / Abstand / Anzahl 12 mm / 63 mm / 3 Verfahrweg X-Achse [mm] Skala am Handrad X-Achse... -

Seite 21: Umgebungsbedingungen

Umgebungsbedingungen MH35V MH35G Temperatur 19 - 21 °C (für optimales Fräsergebnis) zulässiger Bereich + 10° bis 35°C Zulässige relative Luftfeuchtigkeit 5...90 % keine Kondensation 30% bis 90% bei 35°C 90 % bei 21°C Luftdruck 700...1060 hPa Umgebungsbedingungen - Lagerung 5 - 45 °C 2.10 Betriebsmittel MH35V... -

Seite 22: Werkzeuge Und Werkzeugaufnahmen

andere in der Nähe ablaufenden Prozesse und die Zeitdauer, während der ein Bediener dem Lärm ausgesetzt ist. Außerdem können die zulässigen Belastungspegel aufgrund nationaler Bestimmungen von Land zu Land unterschiedlich sein. Diese Information über die Lärmemission soll es aber dem Betreiber der Maschine erlauben, eine bessere Bewertung der Gefährdung und der Risiken vorzunehmen. - Seite 23 MH35G│MH35V Version 1.1.0 - 2020-08-07 Originalbetriebsanleitung...

-

Seite 24: Anlieferung, Innerbetrieblicher Transport, Montage Und Inbetriebnahme

Anlieferung, Innerbetrieblicher Transport, Montage und Inbetriebnahme Hinweise zu Transport, Aufstellung, Inbetriebnahme Unsachgemäßes Transportieren, Aufstellen und Inbetriebnehmen ist unfallträchtig und kann Schäden oder Funktionsstörungen an der Maschine verursachen, für die wir keine Haftung bzw. Garantie gewähren. Lieferumfang gegen Verschieben oder Kippen gesichert mit ausreichend dimensioniertem Flur- förderfahrzeug oder einem Kran zum Aufstellort transportieren. -

Seite 25: Auspacken

Auspacken Die Maschine in der Nähe ihres endgültigen Standorts aufstellen, bevor zum Auspacken über- gegangen wird. Weist die Verpackung Anzeichen für mögliche Transportschäden auf, sind die entsprechenden Vorsichtsmaßnahmen zu treffen, um die Maschine beim Auspacken nicht zu beschädigen. Wird eine Beschädigung entdeckt, so ist dies unverzüglich dem Transporteur und/oder Verlader mitzuteilen, um die nötigen Schritte für eine Reklamation einleiten zu kön- nen. -

Seite 26: Montieren

3.4.1 Montieren Gestalten Sie den Arbeitsraum um die Maschine entsprechend der örtlichen Sicherheits-Vor- schriften. Der Arbeitsraum für die Bedienung, Wartung und Instandsetzung darf nicht einge- schränkt werden. Halten Sie vorgeschriebene Sicherheitsbereiche und Fluchtwege nach VDE 0100 Teil 729 ein, sowie die Umgebungsbedingungen für den Betrieb der CNC Maschine. Der Hauptschalter der Maschine muss frei zugänglich sein. -

Seite 27: Abmessungen, Schwerpunkt

Abmessungen, Schwerpunkt Schwerpunkt / Centre of gravity 1030 MH35G│MH35V Version 1.1.0 - 2020-08-07 Originalbetriebsanleitung... -

Seite 28: Erste Inbetriebnahme

Gefährdung durch den Einsatz von ungeeigneten Werkzeugaufnahmen oder deren Betreiben bei unzulässigen Drehzahlen. Verwenden Sie nur die Werkzeugaufnahmen die zusammen mit der Maschine ausgeliefert wurden oder als optionale Ausrüstungen von OPTIMUM angeboten werden. Verwenden Sie Werkzeugaufnahmen nur in dem dafür vorgesehenen, zulässigen Drehzahlbereich. -

Seite 29: Getriebe

3.7.1 Getriebe Einfüllöffnung Schauglas Ablassöffnung Reinigen und Abschmieren Entfernen Sie das für den Transport und die Lagerung angebrachte Korrosionsschutzmittel an der Fräsmaschine. Wir empfehlen Ihnen hierfür Petroleum. Verwenden Sie zum Reinigen keine Lösungsmittel, Nitroverdünnung oder andere Reini- gungsmittel, die den Lack der Fräsmaschine angreifen könnten. Beachten Sie die Angaben und Hinweise des Reinigungsmittelherstellers. -

Seite 30: Elektrischer Anschluss

Optimum Maschinen Germany GmbH übernimmt keine Garantie auf Folgeschäden durch ungeeignete Kühlschmierstoffe. Der Flammpunkt der Emulsion muss größer als 140°C sein. Beim Einsatz von nicht wassermischbaren Kühlschmierstoffen (Ölanteil > 15%) mit Flamm- punkt, kann das Auftreten zündfähiger Aerosol-Luft-Gemische nicht ausgeschlossen werden. -

Seite 31: Geregelte Antriebe In Verbindung Mit Fehlerstrom-Schutzeinrichtungen

3.9.3 Geregelte Antriebe in Verbindung mit Fehlerstrom-Schutzeinrichtungen Drehzahl geregelte Antriebe gehören im Maschinen- und Anlagenbau zu den Standardbetriebs- mitteln und erledigen verschiedene Aufgaben. Gegenüber einem einfachen Motor erfordern die elektronischen Gleich- bzw. Umrichter einige Besonderheiten bei den notwendigen Schutzmaß- nahmen für die elektrische Sicherheit. Je nach Anwendung kann der Einsatz einer Fehlerstrom- Schutzeinrichtung, einer Differenzstromüberwachung oder einer Isolationsüberwachung mehr Sinn ergeben. -

Seite 32: Auslösens Des Fi-Schutzschalters

über den Stecker geführt wird, und mindestens dem Querschnitt des Kabels im Stecker ent- spricht. Da durch den Frequenzumrichter im Schutzerdungsleiter ein Gleichstrom hervorgerufen wer- den kann, müssen, wenn im Netzwerk eine vorgeschaltete Fehlerstrom-Schutzeinrichtung (ELCB/RCD) erforderlich ist, die folgenden Hinweise beachtet werden: Um eine Funktionsstörung zu vermeiden, benötigen Sie einen allstrom-sensitiven FI-Schutz- schalter. -

Seite 33: Bedienung

Bedienung Bedien- und Anzeigeelemente Pos. Bezeichnung Pos. Bezeichnung Bedienpanel Getriebeschalter Bedienpanel auf Seite 34 Pinolenhebel Spindelschutz Hauptschalter Handkurbel Höhenverstellung Fräskopf Mechanische Sicherung Schnellspannsystem Kreuztisch Klemmhebel MH35G│MH35V Version 1.1.0 - 2020-08-07 Originalbetriebsanleitung... -

Seite 34: Bedienpanel

4.1.1 Bedienpanel Pos. Bezeichnung Pos. Bezeichnung Aktivierung Feinzustellung Feinzustellung Pinole Stufenauswahl Antriebsmotor (nur an MH35G) Not-Halt Pilzkopfschalter Tiefenanzeige Spindeldrehung Aus Drehzahlanzeige (nur an MH35V) Drehrichtung Spindeldrehung Ein Spindeldrehrichtung auf Seite 36 Mechanische Sicherung Schnellspannsystem Gewinde bohren Werkzeug einsetzen oder ausbauen auf Seite 38 Gewinde bohren auf Seite 38 Drucktasten Mechanischer Bohrtiefenanschlag... -

Seite 35: Sicherheit

Sicherheit Nehmen Sie die Fräsmaschine nur unter folgenden Voraussetzungen in Betrieb: Der technische Zustand der Fräsmaschine ist einwandfrei. Die Fräsmaschine wird bestimmungsgemäß eingesetzt. Die Betriebsanleitung wird beachtet. Alle Sicherheitseinrichtungen sind vorhanden und aktiv. Beseitigen Sie oder lassen Sie Störungen umgehend beseitigen. Setzen Sie die Fräsmaschine bei Funktionsstörungen sofort still und sichern Sie sie gegen unabsichtliche oder unbefugte Inbetriebnahme. -

Seite 36: Drehzahltabelle Mh35G ( ~50Hz Anschluss )

4.7.1 Drehzahltabelle MH35G ( ~50Hz Anschluss ) Abb.4-1: 4.7.2 Drehzahltabelle MH35V Abb.4-2: 4.7.3 Wahl der Drehzahl Ein wichtiger Faktor beim Fräsen ist die Wahl der richtigen Drehzahl. Die Drehzahl bestimmt die Schnittgeschwindigkeit mit der die Fräserschneiden in den Werkstoff schneiden. Durch die Wahl der richtigen Schnittgeschwindigkeit wird die Standzeit des Werkzeugs erhöht und das Arbeitsergebnis optimiert. -

Seite 37: Vorschub

Vorschub mit den Handkurbeln am Frästisch. Beachten Sie die unterschiedlich wirkende Kräfte beim Gleichlauf - und Gegenlauffräsen auf die Spindeln des Kreuztisches. Die Schnittkräfte beim Gleichlauffräsen tendieren dazu, dass sich das Werkzeug in das Material hineinzieht. Das Gegenlauffräsen ist an der MH35G und MH35V immer dem Gleichlauffräsen vorzuziehen. Nur mit Kugelumlaufspindeln lässt sich die Verwendung im Gleichlauffräsen sinnvoll durchfüh- ren. -

Seite 38: 4.10.1 Bohr- Oder Gewindetiefe Einstellen - Signalton Einstellen

4.10.1 Bohr- oder Gewindetiefe einstellen - Signalton einstellen Um die Tiefe am Display einzustellen. Nachfolgend die Werkzeugauswahltaste und Werkstücknullpunkt drücken und die Taste wieder zuerst los lassen. Die Anzeige beginnt zu blinken. Mit dem Drehknopf die gewünschte Tiefe einstellen und durch Drücken bestäti- gen. -

Seite 39: 4.12.1 Einbau

4.12.1 Einbau Der Fräskopf ist mit einer Spannzange für Anzugsbolzen BT30x45° ausgerüstet. Anzugsbolzen in die Kegelaufnahme schrauben. Aufnahme in der Frässpindel reinigen. Konus des Werkzeugs reinigen. Mechanische Sicherung des Schnellspannsystems ( 21 ) entriegeln. Den Pinolenhebel nach oben drücken und das Werk- zeug in die Spindel stecken. -

Seite 40: Spannen Der Werkstücke

4.13 Spannen der Werkstücke VORSICHT! Verletzung durch wegschleudernde Teile. Das Werkstück muss immer in einem Maschinenschraubstock, Backenfutter oder mit anderen geeigneten Spannwerkzeugen wie z.B. Niederhalter (Spannpratzen) auf dem Kreuztisch befestigt werden. Parallel Unterlegplatten Niederhalter 3352032 Teilapparat 3356200 + Backenfutter 3356225 + Parallel Unterlegplatten 3354001 Dreiachsenschraubstock 3355500 + Zweiachsenschraubstock 3354170... -

Seite 41: Fräskopf Schwenken

mit meist geringen theoretischen Grundlagen für die Praxis geschriebenen Nachschlage- und Tabellenwerken schließen. 4.14 Fräskopf schwenken Der Fräskopf kann jeweils nach links und rechts geschwenkt werden. Lösen Sie 3 Befestigungsschrauben am Fräskopf. Drehen Sie den Bohr-Fräskopf im Uhrzeigersinn in die gewünschte Position. ... -

Seite 42: Instandhaltung

Instandhaltung Im diesem Kapitel finden Sie wichtige Informationen zur Inspektion Wartung Instandsetzung der Fräsmaschine. ACHTUNG! Die regelmäßige, sachgemäß ausgeführte Instandhaltung ist eine wesentliche Voraussetzung für die Betriebssicherheit, einen störungsfreien Betrieb, eine lange Lebensdauer der Fräsmaschine und ... -

Seite 43: Intervall

Intervall Was? Wie? Sicherheitsüberprüfung auf Seite 16 Arbeitsbeginn, nach jeder War- tung oder Instandsetzung Alle Führungsbahnen einölen. Arbeitsbeginn, nach jeder War- Ölen tung oder Instandsetzung Alle blanken Stahlflächen einölen. Verwenden Sie säure- freies Öl. Wöchentlich Ölen ... - Seite 44 Intervall Was? Wie? Verwenden Sie beim Ölwechsel einen geeigneten Auf- fangbehälter mit ausreichendem Fassungsvermögen. Drehen Sie die Einfüllschraube heraus. Drehen Sie die Ablasschraube heraus. Ablasschraube im Bedarfsfall mit Dichtband abdichten. Füllen Sie in das offene Schmiersystem der Getriebebohr- maschine ca.

- Seite 45 Intervall Was? Wie? Drehen Sie die Nachstellschrauben der Leiste im Uhrzei- gersinn. Die Leiste wird weiter eingeschoben und verrin- gert dadurch das Spiel in der Führungsbahn. Kontrollieren Sie Ihre Einstellung. Die jeweilige Führungs- bahn muss durch die Nachstellung noch leicht beweglich sein, jedoch eine stabile Führung ergeben.

- Seite 46 Intervall Was? Wie? Eine Stellschraube lockern, die andere Nachstellschrau- ben der Leiste im Uhrzeigersinn drehen. Die Leiste wird weiter eingeschoben und verringert dadurch das Spiel in der Führungsbahn. Kontrollieren Sie Ihre Einstellung. Die jeweilige Führungs- bahn muss durch die Nachstellung noch leicht beweglich sein, jedoch eine stabile Führung ergeben.

-

Seite 47: Instandsetzung

Führt Ihr qualifiziertes Fachpersonal die Reparaturen durch, so muss es die Hinweise dieser Betriebsanleitung beachten. Die Firma Optimum Maschinen Germany GmbH übernimmt keine Haftung und Garantie für Schäden und Betriebsstörungen als Folge der Nichtbeachtung dieser Betriebsanleitung. Verwenden Sie für die Reparaturen nur einwandfreies und geeignetes Werkzeug, ... -

Seite 48: Ersatzteile - Spare Parts

Ersatzteile - Spare parts Ersatzteilbestellung - Ordering spare parts Bitte geben Sie folgendes an - Please indicate the following : Seriennummer - Serial No. Maschinenbezeichnung - Machines name Herstellungsdatum - Date of manufacture Artikelnummer - Article no. ... -

Seite 49: Fräsfutterschutz - Mill Chuck Safety

Fräsfutterschutz - Mill chuck safety Abb.6-1: Fräsfutterschutz - Mill chuck safety MH35G │MH35V DE | EN Version 1.1.0 - 2020-8-7 Originalbetriebsanleitung... -

Seite 50: Fräskopf - Milling Head

Fräskopf - Milling head 124 122 Abb.6-2: Fräskopf - Milling head DE | EN MH35G │MH35V Originalbetriebsanleitung Version 1.1.0 - 2020-8-7... -

Seite 51: Fräskopf - Milling Head

Fräskopf - Milling head Abb.6-3: Fräskopf - Milling head MH35G │MH35V DE | EN Version 1.1.0 - 2020-8-7 Originalbetriebsanleitung... -

Seite 52: Fräskopf - Milling Head

Fräskopf - Milling head Abb.6-4: Fräskopf - Milling head DE | EN MH35G │MH35V Originalbetriebsanleitung Version 1.1.0 - 2020-8-7... -

Seite 53: Schaltschrank - Switch Cabinet

6.10 Schaltschrank - Switch cabinet Abb.6-5: Schaltschrank - Switch cabinet MH35G │MH35V DE | EN Version 1.1.0 - 2020-8-7 Originalbetriebsanleitung... -

Seite 54: Säule - Column

6.11 Säule - Column Abb.6-6: Säule - Column DE | EN MH35G │MH35V Originalbetriebsanleitung Version 1.1.0 - 2020-8-7... -

Seite 55: Kreuztisch - Cross Table

6.12 Kreuztisch - Cross table Abb.6-7: Kreuztisch - Cross table MH35G │MH35V DE | EN Version 1.1.0 - 2020-8-7 Originalbetriebsanleitung... -

Seite 56: Maschinenschilder - Machine Labels

6.13 Maschinenschilder - Machine labels Abb.6-8: Maschinenschilder - Machine labels 6.13.1 Ersatzteilliste - Spare parts list - MH35G │ MH35V Ersatzteileliste Fräskopf - Spare parts list mill head Pos. Bezeichnung Designation Menge Grösse Artikelnummer Zahnrad Gear 03338165101 Zahnrad Gear 03338165102 Welle Shaft 03338165103... - Seite 57 Zahnrad Gear 03338165119 Zahnrad Gear 03338165120 Zahnrad Gear 03338165121 Welle Shaft 03338165122 Ring Ring 03338165123 Platte Plate 03338165124 Zahnrad Gear 03338165125 Passfeder Fitting key 6x12 042P6612 Kugellager Ball bearing 6206 0406206R Schaltgabel Switch fork 03338165129 Welle Shaft 03338165130 Schaltgabel Switch fork 03338165131 Welle Shaft...

- Seite 58 Hülse Sleeve Hülse Sleeve Pinole Quill 03338165168CPL Handhebel Handle lever 03338165169 Ring Ring 03338165170 Spindel Spindle 03338165171 Zylinderstift Cylindrical pin Zylinderstift Cylindrical pin 8x50 Platte Plate 03338165174 Buchse Bushing 03338165175 Aufnahme Collet 03338165176 Schnapper Catcher 03338165177 Frässpindel Mill spindle 03338165178 Ring Ring 03338165179...

- Seite 59 Federring Spring ring DIN 128 - A8 Innensechskantschraube Socket head screw ISO 4762 - M5 x 8 Gewindestift Grub screw DIN 916 - M3 x 6 Innensechskantschraube Socket head screw ISO 4762 - M6 x 12 Innensechskantschraube Socket head screw ISO 4762 - M8 x 16 Innensechskantschraube Socket head screw...

- Seite 60 Innensechskantschraube Socket head screw ISO 4762 - M5 x 16 Schraube Screw Klemmschraube Clamping screw Anzeige Indicator Not-Aus-Schlagschalter Emergency stop button 033381651164 Drehzahlanzeige Rotation speed indicator 033381651165 Einstellknopf Ajust knob 033381651166 Näherungssensor Proximity sensor Halter Holder Verfahrsensor Traversing sensor 033381651169 Rottation speed sensor Drehzahlsensor 033381651170...

- Seite 61 Kurbel Crank 03338165219 Kegelrad Bevel gear 03338165220 Skalenring Scale ring 03338165221 Innensechskantschraube Socket head screw ISO 4762 - M8 x 16 Innensechskantschraube Socket head screw ISO 4762 - M8 x 25 Federring Spring washer DIN 128 - A8 Innensechskantschraube Socket head screw ISO 4762 - M6 x 16 Gewindestift Grub screw...

- Seite 62 Klemmhebel Clamping lever Klemmschraube Clamping screw 03338165326 Innensechskantschraube Socket head screw ISO 4762 - M8 x 25 Kegelstift Taper stift ISO 8736 - 8x30 Paßfeder Fitting key A 5 x 5 x 12 042P5512 Scheibe Washer DIN 125 - A 13 Federblech Spring platte Gewindestift...

-

Seite 63: Schaltplan - Wiring Diagram - Mh35G

6.14 Schaltplan - Wiring diagram - MH35G MH35G │MH35V DE | EN Version 1.1.0 - 2020-8-7 Originalbetriebsanleitung... - Seite 64 DE | EN MH35G │MH35V Originalbetriebsanleitung Version 1.1.0 - 2020-8-7...

- Seite 65 MH35G │MH35V DE | EN Version 1.1.0 - 2020-8-7 Originalbetriebsanleitung...

- Seite 66 DE | EN MH35G │MH35V Originalbetriebsanleitung Version 1.1.0 - 2020-8-7...

- Seite 67 Teileliste elektrische Komponente, MH35G - Spare part electrical component, MH35G Menge Grösse Artikelnummer Bezeichnung Designation Qty. Size Item no. Motorschutzschalter Motor safety switch Spindelmotor Spindle motor Motor Fräskopfverstellung Motor mill head ajusting Hauptschalter Maun switch Netzteil Power pack Relais Sicherheitssteuerung Safety cintrol relay Relais Sicherheitssteuerung Safety cintrol relay...

-

Seite 68: Mh35G - Schaltplan Mit Integrierter Werkzeugsteuerung - Wiring Diagram With Integrated Tool Control

6.15 MH35G - Schaltplan mit integrierter Werkzeugsteuerung - Wiring diagram with integrated tool control DE | EN MH35G │MH35V Originalbetriebsanleitung Version 1.1.0 - 2020-8-7... - Seite 69 MH35G │MH35V DE | EN Version 1.1.0 - 2020-8-7 Originalbetriebsanleitung...

- Seite 70 DE | EN MH35G │MH35V Originalbetriebsanleitung Version 1.1.0 - 2020-8-7...

- Seite 71 Teileliste elektrische Komponente, MH35G Integrierte Werkzeugsteuerung - Spare part electrical component, MH35G integrated tool control Menge Grösse Artikelnummer Bezeichnung Designation Qty. Size Item no. Shanghai Index Schalter Shanghai Index Switch positiver Schütz Positive contactor Gegen Schütz Anti-contactor Hubmotor Lifting motor Trafo Transformer Schutzschalter (doppelter...

-

Seite 72: Schaltplan - Wiring Diagram - Mh35V

6.16 Schaltplan - Wiring diagram - MH35V DE | EN MH35G │MH35V Originalbetriebsanleitung Version 1.1.0 - 2020-8-7... - Seite 73 MH35G │MH35V DE | EN Version 1.1.0 - 2020-8-7 Originalbetriebsanleitung...

- Seite 74 DE | EN MH35G │MH35V Originalbetriebsanleitung Version 1.1.0 - 2020-8-7...

- Seite 75 MH35G │MH35V DE | EN Version 1.1.0 - 2020-8-7 Originalbetriebsanleitung...

- Seite 76 Teileliste elektrische Komponente, MH35V - Spare part electrical component, MH35V Menge Grösse Artikelnummer Bezeichnung Designation Qty. Size Item no. Ventilator Spindelmotor Spindle motor Sicherungsautomat Autamatical fuse Hauptschalter Main switch Netzteil Power pack Drossel Inductor 033381701L0 Frequenzumrichter Frequency conventer Netzfilter Line filter Steuerplatine Control board 033381702A4...

- Seite 77 oil-compare-list.fm Viskosität Schmierstoffe Viskosity Kennzeich- Lubricant nung nach Viscosité ISO VG DIN 51502 Lubrifiant DIN 51519 mm²/s (cSt) Aral Degol BG BP Energol SPARTAN Klüberoil Mobilgear Shell Omala VG 680 CLP 680 Meropa 680 GR-XP 680 EP 680 GEM 1-680 Aral Degol BG BP Energol SPARTAN...

- Seite 78 Techno Service GmbH ; Detmolder Strasse 515 ; D-33605 Bielefeld ; (++49) 0521- 924440 ; www.metaflux-ts.de haute vitesse Schneidöl Aquacut C1, 10 L Gebinde, Artikel Nr. 3530030 Kühlschmiermittel EG Sicherheitsdatenblatt Cooling lubricants Chevron Aral Emusol BP Sevora Esso Kutwell Mobilcut Shell Adrana http://www.optimum-daten.de/ Soluble Oil B Lubrifiants de refroidisse- data-sheets/Optimum-Aqua- ment cut_C1-EC-datas- heet_3530030_DE.pdf oil-compare-list.fm...

-

Seite 79: Störungen

Störungen Störungen an der Fräsmaschine Ursache/ Störung Abhilfe mögliche Auswirkungen Werkzeug „verbrennt“. • Falsche Geschwindigkeit. • Andere Drehzahl wählen, Vor- schub zu groß. • Späne kommen nicht aus dem • Werkzeug öfter zurückziehen Bohrloch. • Stumpfes Werkzeug. • Werkzeug schärfen oder neues Werkzeug einsetzen. -

Seite 80: Anhang

Anhang Urheberrecht Diese Dokumentation ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbe- sondere die der Übersetzung, des Nachdrucks, der Entnahme von Abbildungen, der Funksen- dung, der Wiedergabe auf photomechanischem oder ähnlichem Wege und der Speicherung in Datenverarbeitungsanlagen bleiben, auch bei nur auszugsweiser Verwendung, vorbehalten. Technische Änderungen jederzeit vorbehalten. -

Seite 81: Mangelhaftungsansprüche / Garantie

Rahmen einer einzelnen, vertraglichen Regel zugesagt wurden. Die Abwicklung der Haftungs- oder Garantieansprüche erfolgt nach Wahl der Firma OPTIMUM GmbH entweder direkt mit der Firma OPTIMUM GmbH oder aber über einen ihrer Händler. Defekte Produkte oder deren Bestandteile werden entweder repariert oder gegen fehlerfreie ausgetauscht. -

Seite 82: Lagerung

Beispiel: nicht stapelbar - über der ersten Packkiste darf keine weitere gestapelt werden. Fragen Sie bei der Optimum Maschinen Germany GmbH an, falls die Maschine und Zubehör- teile länger als drei Monate und unter anderen als den vorgeschriebenen Umgebungsbedingun- gen gelagert werden müssen. -

Seite 83: Außerbetriebnehmen

8.7.1 Außerbetriebnehmen VORSICHT! Ausgediente Maschinen sind sofort fachgerecht außer Betrieb zu nehmen, um einen spätern Missbrauch und die Gefährdung der Umwelt oder von Personen zu vermeiden Demontieren Sie die Maschine gegebenenfalls in handhabbare und verwertbare Bau- gruppen und Bestandteile. führen Sie die Maschinenkomponenten und Betriebsstoffe dem dafür vorgesehenen ... -

Seite 84: Entsorgung Über Kommunale Sammelstellen

Bitte teilen Sie uns alles mit, was für uns von Interesse ist: Veränderte Einstelldaten Erfahrungen mit der Maschine, die für andere Benutzer wichtig sind Wiederkehrende Störungen Optimum Maschinen Germany GmbH Dr.-Robert-Pfleger-Str. 26 D-96103 Hallstadt Telefax +49 (0) 951 - 96 555 - 888 E-Mail: info@optimum-maschinen.de MH35G│MH35V Originalbetriebsanleitung... -

Seite 85: Eg-Konformitätserklärung

EG - Konformitätserklärung nach Maschinenrichtlinie 2006/42/EG Anhang II 1.A Der Hersteller / Inverkehrbringer: Optimum Maschinen Germany GmbH Dr.-Robert-Pfleger-Str. 26 D - 96103 Hallstadt erklärt hiermit, dass folgendes Produkt Produktbezeichnung: Handgesteuerte Fräsmaschine Typenbezeichnung: MH35G allen einschlägigen Bestimmungen der oben genannten Richtlinie sowie den weiteren angewandten Richtli- nien (nachfolgend) - einschließlich deren zum Zeitpunkt der Erklärung geltenden Änderungen - entspricht. - Seite 86 EG - Konformitätserklärung nach Maschinenrichtlinie 2006/42/EG Anhang II 1.A Der Hersteller / Inverkehrbringer: Optimum Maschinen Germany GmbH Dr.-Robert-Pfleger-Str. 26 D - 96103 Hallstadt erklärt hiermit, dass folgendes Produkt Produktbezeichnung: Handgesteuerte Fräsmaschine Typenbezeichnung: MH35V allen einschlägigen Bestimmungen der oben genannten Richtlinie sowie den weiteren angewandten Richtli- nien (nachfolgend) - einschließlich deren zum Zeitpunkt der Erklärung geltenden Änderungen - entspricht.

- Seite 87 Index Ableitstrom ............31 Reinigen und Abschmieren ........29 Abmessungen ............20 Anforderungen Schutzerdungsleiter ..........31 Aufstellort ............25 Schutzvorrichtung ..........16 Anschluss Service Hotline ............. 48 elektrisch ............30 Sicherheits Arbeitsraum ............20 -Hinweise ............7 Signalton einstellen ..........38 Bohr- Fräskopf schwenken ........41 Spare parts Hotline ..........

- Seite 88 Quellenverzeichnis von Ihrem Fachhändler Metallbau Mehner Optimum Fräsmaschinen und CNC Fräsmaschinen: Optimum OPTImill MH35 Übersicht OPTImill MH 35 G / V • ◦ OPTImill MH 35 G/V Ersatzteile ◦ OPTImill MH 35 G/V Zubehör CNC OPTImill MH 35 V •...