EWM Basic XQ Betriebsanleitung

Vorschau ausblenden

Andere Handbücher für Basic XQ:

- Betriebsanleitung (50 Seiten) ,

- Betriebsanleitung (54 Seiten) ,

- Betriebsanleitung (59 Seiten)

Inhaltszusammenfassung für EWM Basic XQ

- Seite 1 Betriebsanleitung Steuerung Basic XQ (M3.7X-S) 099-0M37XS-EW500 Zusätzliche Systemdokumente beachten! 18.10.2021...

-

Seite 2: Allgemeine Hinweise

Daher übernehmen wir keinerlei Verantwortung und Haftung für Verluste, Schäden oder Kos- ten, die sich aus fehlerhafter Installation, unsachgemäßen Betrieb sowie falscher Verwendung und War- tung ergeben oder in irgendeiner Weise damit zusammenhängen. © EWM AG Dr. Günter-Henle-Straße 8 56271 Mündersbach Germany Tel: +49 2680 181-0, Fax: -244 E-Mail: info@ewm-group.com... -

Seite 3: Inhaltsverzeichnis

Inhaltsverzeichnis Hinweise zum Gebrauch dieser Dokumentation Inhaltsverzeichnis 1 Inhaltsverzeichnis .......................... 3 2 Zu Ihrer Sicherheit ......................... 5 Hinweise zum Gebrauch dieser Dokumentation ..............5 Symbolerklärung ........................6 Sicherheitsvorschriften......................7 Transport und Aufstellen ...................... 10 3 Bestimmungsgemäßer Gebrauch....................12 Verwendung und Betrieb ausschließlich mit folgenden Geräten ......... 12 Softwarestand ........................ - Seite 4 Inhaltsverzeichnis Hinweise zum Gebrauch dieser Dokumentation 5.7.4 Betriebsarten (Funktionsabläufe) ................. 33 5.7.4.1 Zeichen- und Funktionserklärung ............33 5.7.4.2 Zwangsabschaltung ................33 Sonderparameter (Erweiterte Einstellungen) ............... 35 5.8.1 Parameter-Anwahl, -Änderung und -Speicherung ..........35 5.8.2 Rampenzeit Drahteinfädeln (P1) ................36 5.8.3 4T/4Ts-Tippstart (P9) ....................

-

Seite 5: Zu Ihrer Sicherheit

Zu Ihrer Sicherheit Hinweise zum Gebrauch dieser Dokumentation Zu Ihrer Sicherheit Hinweise zum Gebrauch dieser Dokumentation GEFAHR Arbeits- oder Betriebsverfahren, die genau einzuhalten sind, um eine unmittelbar bevor- stehende schwere Verletzung oder den Tod von Personen auszuschließen. • Der Sicherheitshinweis beinhaltet in seiner Überschrift das Signalwort „GEFAHR“ mit einem generellen Warnsymbol. -

Seite 6: Symbolerklärung

Zu Ihrer Sicherheit Symbolerklärung Symbolerklärung Symbol Beschreibung Symbol Beschreibung betätigen und loslassen (tippen/tas- Technische Besonderheiten beachten ten) Gerät ausschalten loslassen Gerät einschalten betätigen und halten falsch/ungültig schalten richtig/gültig drehen Eingang Zahlenwert/einstellbar Navigieren Signalleuchte leuchtet grün Ausgang Signalleuchte blinkt grün Zeitdarstellung Signalleuchte leuchtet rot (Beispiel: 4s warten/betätigen) Unterbrechung in der Menüdarstellung... -

Seite 7: Sicherheitsvorschriften

Zu Ihrer Sicherheit Sicherheitsvorschriften Sicherheitsvorschriften WARNUNG Unfallgefahr bei Außerachtlassung der Sicherheitshinweise! Nichtbeachtung der Sicherheitshinweise kann lebensgefährlich sein! • Sicherheitshinweise dieser Anleitung sorgfältig lesen! • Unfallverhütungsvorschriften und länderspezifische Bestimmungen beachten! • Personen im Arbeitsbereich auf die Einhaltung der Vorschriften hinweisen! Verletzungsgefahr durch elektrische Spannung! Elektrische Spannungen können bei Berührungen zu lebensgefährlichen Stromschlägen und Verbrennungen führen. - Seite 8 Zu Ihrer Sicherheit Sicherheitsvorschriften WARNUNG Verletzungsgefahr durch ungeeignete Kleidung! Strahlung, Hitze, und elektrische Spannung sind unvermeidbare Gefahrenquellen wäh- rend dem Lichtbogenschweißen. Der Anwender ist mit einer vollständigen, persönli- chen Schutzausrüstung (PSA) auszurüsten. Folgenden Risiken muss die Schutzausrüs- tung entgegenwirken: • Atemschutz, gegen gesundheitsgefährdende Stoffe und Gemische (Rauchgase und Dämpfe) oder geeignete Maßnahmen (Absaugung etc.) treffen.

- Seite 9 Zu Ihrer Sicherheit Sicherheitsvorschriften VORSICHT Rauch und Gase! Rauch und Gase können zu Atemnot und Vergiftungen führen! Weiterhin können sich Lösungsmitteldämpfe (chlorierter Kohlenwasserstoff) durch die ultraviolette Strahlung des Lichtbogens in giftiges Phosgen umwandeln! • Für ausreichend Frischluft sorgen! • Lösungsmitteldämpfe vom Strahlungsbereich des Lichtbogens fernhalten! •...

-

Seite 10: Transport Und Aufstellen

Zu Ihrer Sicherheit Transport und Aufstellen VORSICHT Elektromagnetische Felder! Durch die Stromquelle können elektrische oder elektromagnetische Felder entstehen, welche elektronische Anlagen wie EDV-, CNC-Geräte, Telekommunikationsleitungen, Netz-, Signalleitungen und Herzschrittmacher in ihrer Funktion beeinträchtigen können. • Wartungsvorschriften einhalten! • Schweißleitungen vollständig abwickeln! •... - Seite 11 Zu Ihrer Sicherheit Transport und Aufstellen VORSICHT Unfallgefahr durch Versorgungsleitungen! Beim Transport können nicht getrennte Versorgungsleitungen (Netzleitungen, Steuerlei- tungen, etc.) Gefahren verursachen, wie z. B. angeschlossene Geräte umkippen und Personen schädigen! • Versorgungsleitungen vor dem Transport trennen! Kippgefahr! Beim Verfahren und Aufstellen kann das Gerät kippen, Personen verletzen oder beschä- digt werden.

-

Seite 12: Bestimmungsgemäßer Gebrauch

Bestimmungsgemäßer Gebrauch Verwendung und Betrieb ausschließlich mit folgenden Geräten Bestimmungsgemäßer Gebrauch WARNUNG Gefahren durch nicht bestimmungsgemäßen Gebrauch! Das Gerät ist entsprechend dem Stand der Technik und den Regeln bzw. Normen für den Einsatz in Industrie und Gewerbe hergestellt. Es ist nur für die auf dem Typenschild vorgegebenen Schweißverfahren bestimmt. -

Seite 13: Teil Der Gesamtdokumentation

Bestimmungsgemäßer Gebrauch Mitgeltende Unterlagen 3.3.1 Teil der Gesamtdokumentation Dieses Dokument ist Teil der Gesamtdokumentation und nur in Verbindung mit allen Teil-Dokumenten gültig! Betriebsanleitungen sämtlicher Systemkomponenten, insbesondere die Sicherheitshinweise lesen und befolgen! Die Abbildung zeigt das allgemeine Beispiel eines Schweißsystems. Abbildung 3-1 Die Abbildung zeigt das allgemeine Beispiel eines Schweißsystems. -

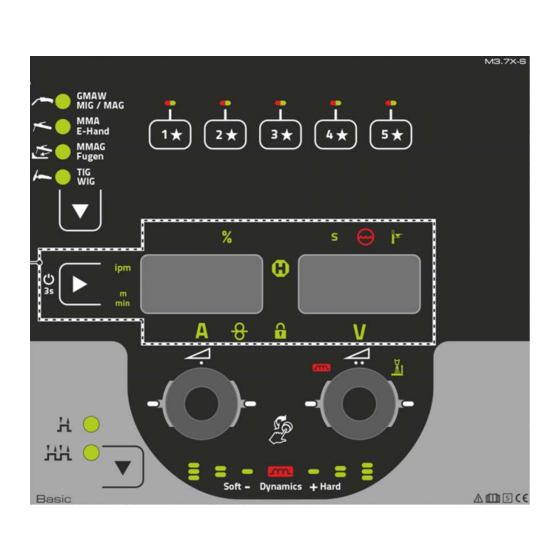

Seite 14: Gerätesteuerung - Bedienelemente

Gerätesteuerung - Bedienelemente Übersicht Steuerungsbereiche Gerätesteuerung - Bedienelemente Übersicht Steuerungsbereiche Die Gerätesteuerung wurde zur Beschreibung in zwei Teilbereiche (A, B) unterteilt, um ein Höchstmaß an Übersichtlichkeit zu gewährleisten. Die Einstellbereiche der Parameterwerte sind im Kapitel Parameterübersicht zusammengefasst > siehe Kapitel 7.2. Abbildung 4-1 Pos. -

Seite 15: Steuerungsbereich A

Gerätesteuerung - Bedienelemente Übersicht Steuerungsbereiche 4.1.1 Steuerungsbereich A Abbildung 4-2 Pos. Symbol Beschreibung Drucktaste Schweißverfahren ------ MIG/MAG-Schweißen ------- E-Hand-Schweißen ------- Fugenhobeln ------- WIG-Schweißen Click-Wheel Drahtgeschwindigkeit / Schweißstrom • ----------- Einstellen der Drahtgeschwindigkeit / Schweißstrom > siehe Kapitel 4.3.2 • ----------- Einstellung diverser Parameterwerte in Abhängigkeit der Vorauswahl. Bei aktivierter Hintergrundbeleuchtung sind Einstellungen möglich. -

Seite 16: Steuerungsbereich B

Gerätesteuerung - Bedienelemente Übersicht Steuerungsbereiche Pos. Symbol Beschreibung Drucktaste - JOB-Favoriten > siehe Kapitel 4.3.5 •-----------Kurzer Tastendruck: Favorit laden •-----------Langer Tastendruck (>2 s): Favorit speichern •-----------Langer Tastendruck (>12 s): Favorit löschen 4.1.2 Steuerungsbereich B Abbildung 4-3 Pos. Symbol Beschreibung Drucktaste Anzeige links / Sperrfunktion Umschaltung der Geräteanzeige zwischen diversen Schweißparametern. -

Seite 17: Schweißdatenanzeige

Gerätesteuerung - Bedienelemente Schweißdatenanzeige Pos. Symbol Beschreibung Signalleuchte Prozent Der angezeigte Wert wird in Prozent dargestellt. Anzeige, links > siehe Kapitel 4.2 AMP ----- Schweißstrom -------- Drahtgeschwindigkeit Schweißdatenanzeige Links und rechts neben den Parameteranzeigen finden sich Drucktasten zur Parameteranwahl. Sie dienen der Auswahl anzuzeigender Schweißparameter und deren Werte. -

Seite 18: Bedienung Der Gerätesteuerung

Gerätesteuerung - Bedienelemente Bedienung der Gerätesteuerung Bedienung der Gerätesteuerung 4.3.1 Hauptansicht Nach dem Einschalten des Gerätes oder dem Beenden einer Parametereinstellung wechselt die Geräte- steuerung immer wieder zur Hauptansicht. Dies bedeutet, dass die zuvor gewählten Einstellungen über- nommen wurden (ggf. durch Signalleuchten angezeigt) und der Sollwert der Drahtgeschwindigkeit in der linken Schweißdatenanzeige dargestellt wird. -

Seite 19: Aktuelle Einstellungen In Favorit Speichern

Gerätesteuerung - Bedienelemente Bedienung der Gerätesteuerung 4.3.5.1 Aktuelle Einstellungen in Favorit speichern Abbildung 4-6 • Drucktaste Favoritenspeicherplatz 2 s gedrückt halten (Signalleuchte Favoritenstatus leuchtet grün). 4.3.5.2 Gespeicherten Favorit laden Abbildung 4-7 • Drucktaste Favoritenspeicherplatz betätigen (Signalleuchte Favoritenstatus leuchtet grün). 4.3.5.3 Gespeicherten Favorit löschen Abbildung 4-8 •... -

Seite 20: Funktionsbeschreibung

Funktionsbeschreibung Einstellung Schutzgasmenge Funktionsbeschreibung Einstellung Schutzgasmenge Sowohl eine zu geringe als auch eine zu hohe Schutzgaseinstellung kann Luft ans Schweißbad bringen und in der Folge zu Porenbildung führen. Schutzgasmenge entsprechend der Schweißaufgabe anpas- sen! • Gasflaschenventil langsam öffnen. • Druckminderer öffnen. •... -

Seite 21: Schlauchpaket Spülen

Funktionsbeschreibung Drahteinfädeln 5.1.2 Schlauchpaket spülen Die Bedienelemente befinden sich unter der Schutzklappe des Drahtvorschubantriebes. 300s Abbildung 5-2 Drahteinfädeln Die Funktion Drahteinfädeln dient dem spannungs- und schutzgasfreien Einfädeln der Drahtelektrode nach dem Drahtspulenwechsel. Durch langes Drücken und Halten der Drucktaste Drahteinfädeln erhöht sich Drahteinfädelgeschwindigkeit in einer Rampenfunktion (Sonderparameter P1 >... -

Seite 22: Drahtrückzug

Funktionsbeschreibung Drahtrückzug Drahtrückzug Die Funktion Drahtrückzug dient dem spannungs- und schutzgasfreien Zurückziehen der Drahtelektrode. Durch gleichzeitiges Drücken und Halten der Drucktasten Drahteinfädeln und Gastest erhöht sich Draht- rückzugsgeschwindigkeit in einer Rampenfunktion (Sonderparameter P1 > siehe Kapitel 5.8.2) von 1 m/min bis zum eingestellten Maximalwert. Der Maximalwert wird durch gleichzeitiges Drücken der Drucktaste Drahteinfädeln und Drehen des linken Click-Wheel eingestellt. -

Seite 23: Mig/Mag-Schweißen

Funktionsbeschreibung MIG/MAG-Schweißen MIG/MAG-Schweißen 5.4.1 Schweißaufgabenanwahl Zur Schweißaufgabenanwahl sind folgende Schritte durchzuführen: • Schweißverfahren wählen. • Betriebsart wählen. • Schweißleistung (Drahtgeschwindigkeit und Schweißspannung) einstellen. • Dynamik ggf. korrigieren. 5.4.2 Schweißverfahren Schweißverfahren MIG/MAG-Schweißen wählen. Abbildung 5-5 5.4.3 Betriebsart Die Betriebsart bestimmt den mit dem Schweißbrenner gesteuerten Prozessablauf. Detaillierte Beschrei- bungen der Betriebsarten >... -

Seite 24: Schweißleistung (Arbeitspunkt)

Funktionsbeschreibung MIG/MAG-Schweißen 5.4.4 Schweißleistung (Arbeitspunkt) Diese Steuerung arbeitet nach dem Prinzip der Zweiknopfbedienung. Zur Vorgabe des Arbeitspunktes wird lediglich die Drahtgeschwindigkeit und die Schweißspannung entsprechend Materialart, Schutzgas, Materialdicke, und Drahtdurchmesser (siehe auch Tabelle Einstellhinweise im Anhang > siehe Kapi- tel 7.1) eingestellt. Anwendungsbeispiel: 1. -

Seite 25: Lichtbogendynamik (Drosselwirkung)

Funktionsbeschreibung MIG/MAG-Schweißen 5.4.5 Lichtbogendynamik (Drosselwirkung) Mit dieser Funktion kann der Lichtbogen von einem schmalen, harten Lichtbogen mit tiefem Einbrand (po- sitive Werte) bis zu einem breiten und weichem Lichtbogen (negative Werte) angepasst werden. Zusätz- lich wird die gewählte Einstellung mit Signalleuchten unterhalb der Drehknöpfe angezeigt. Abbildung 5-8 5.4.6 Expertmenü... -

Seite 26: Drahtrückbrand

Funktionsbeschreibung MIG/MAG-Schweißen Anzeige Einstellung / Anwahl Gasnachströmzeit Drahtrückbrandzeit > siehe Kapitel 5.4.6.1 • ----------- Wert erhöhen > mehr Drahtrückbrand • ----------- Wert verringern > weniger Drahtrückbrand Drahteinschleichen 5.4.6.1 Drahtrückbrand Der Parameter Drahtrückbrand verhindert das Festbrennen der Drahtelektrode im Schweißbad bzw. an der Stromdüse zum Ende des Schweißprozesses. -

Seite 27: Zwangsabschaltung

Funktionsbeschreibung MIG/MAG-Schweißen 5.4.7.2 Zwangsabschaltung Die Zwangsabschaltung beendet nach Ablauf von Fehlerzeiten den Schweißprozess und kann durch zwei Zustände ausgelöst werden: • Während der Zündphase 5 s nach dem Schweißstart fließt kein Schweißstrom (Zündfehler). • Während der Schweißphase Der Lichtbogen wird länger als 5 s unterbrochen (Lichtbogenabriss). 2-Takt-Betrieb Abbildung 5-10 1.Takt... -

Seite 28: Mig/Mag-Standardbrenner

Funktionsbeschreibung MIG/MAG-Schweißen 4-Takt-Betrieb Abbildung 5-11 1.Takt • Brennertaster betätigen und halten. • Schutzgas strömt aus (Gasvorströmen). • Drahtvorschubmotor läuft mit „Einschleichgeschwindigkeit“. • Lichtbogen zündet, nachdem die Drahtelektrode auf das Werkstück auftrifft. Schweißstrom fließt. • Umschalten auf vorgewählte Drahtgeschwindigkeit (Hauptprogramm P 2.Takt •... -

Seite 29: Umschaltung Zwischen Push/Pull- Und Zwischenantrieb

Funktionsbeschreibung E-Hand-Schweißen 5.4.8.1 Umschaltung zwischen Push/Pull- und Zwischenantrieb WARNUNG Keine unsachgemäßen Reparaturen und Modifikationen! Um Verletzungen und Geräteschäden zu vermeiden, darf das Gerät nur von sachkundi- gen, befähigten Personen repariert bzw. modifiziert werden! Garantie erlischt bei unbefugten Eingriffen! • Im Reparaturfall befähigte Personen (sachkundiges Servicepersonal) beauftragen! Gefahren durch nicht durchgeführte Prüfung nach dem Umbau! Vor Wiederinbetriebnahme muss eine „Inspektion und Prüfung während des Betriebes“... -

Seite 30: Arcforce

Funktionsbeschreibung E-Hand-Schweißen 5.5.3 Arcforce Abbildung 5-14 Einstellung: • Negative Werte: rutile Elektrodentypen • Werte um Null: basische Elektrodentypen • Positive Werte: cellulose Elektrodentypen 5.5.4 Hotstart Für ein sicheres Zünden des Lichtbogens und eine ausreichende Erwärmung auf dem noch kalten Grundwerkstoff zu Beginn des Schweißens sorgt die Funktion Heißstart (Hotstart). Das Zünden erfolgt hierbei mit erhöhter Stromstärke (Hotstart-Strom) über eine bestimmte Zeit (Hotstart-Zeit). -

Seite 31: Fugenhobeln

Funktionsbeschreibung Fugenhobeln Fugenhobeln 5.6.1 Schweißaufgabenanwahl Abbildung 5-17 5.6.2 Schweißstromeinstellung Abbildung 5-18 WIG-Schweißen 5.7.1 Schweißaufgabenanwahl Abbildung 5-19 099-0M37XS-EW500 18.10.2021... -

Seite 32: Schweißstromeinstellung

Funktionsbeschreibung WIG-Schweißen 5.7.2 Schweißstromeinstellung Abbildung 5-20 5.7.3 Lichtbogenzündung 5.7.3.1 Liftarc Abbildung 5-21 Der Lichtbogen wird mit Werkstückberührung gezündet: a) Die Brennergasdüse und Wolframelektrodenspitze vorsichtig auf das Werkstück aufsetzen (Lift- arc-Strom fließt, unabhängig vom eingestellten Hauptstrom) b) Brenner über Brennergasdüse neigen bis zwischen Elektrodenspitze und Werkstück ca. 2-3 mm Ab- stand bestehen (Lichtbogen zündet, Strom steigt auf eingestellten Hauptstrom an). -

Seite 33: Betriebsarten (Funktionsabläufe)

Funktionsbeschreibung WIG-Schweißen 5.7.4 Betriebsarten (Funktionsabläufe) 5.7.4.1 Zeichen- und Funktionserklärung Symbol Bedeutung Brennertaster betätigen Brennertaster loslassen Brennertaster tippen (kurzes Drücken und Loslassen) Schutzgas strömt Schweißleistung Gasvorströmen Gasnachströmen 2-Takt 4-Takt Zeit Startprogramm START Hauptprogramm vermindertes Hauptprogramm Endprogramm Slope-Zeit von P , auf P START 5.7.4.2 Zwangsabschaltung... - Seite 34 Funktionsbeschreibung WIG-Schweißen 2-Takt-Betrieb Abbildung 5-22 Anwahl • Betriebsart 2-Takt anwählen. 1.Takt • Brennertaster betätigen und halten. • Schutzgas strömt aus (Gasvorströmen). Die Lichtbogen-Zündung erfolgt mit Liftarc. • Schweißstrom fließt mit vorgewählter Einstellung. 2.Takt • Brennertaster loslassen. • Lichtbogen erlischt. • Gasnachströmzeit läuft ab.

-

Seite 35: Sonderparameter (Erweiterte Einstellungen)

Funktionsbeschreibung Sonderparameter (Erweiterte Einstellungen) Sonderparameter (Erweiterte Einstellungen) Sonderparameter (P1 bis Pn) werden zur kundenspezifischen Konfiguration der Gerätefunktionen ver- wendet. Dem Anwender wird somit ein Höchstmaß an Flexibilität zur Optimierung seiner Bedürfnisse überlassen. Diese Einstellungen werden nicht unmittelbar an der Gerätesteuerung vorgenommen, da ein regelmäßi- ges Einstellen der Parameter in der Regel nicht erforderlich ist. -

Seite 36: Rampenzeit Drahteinfädeln (P1)

Funktionsbeschreibung Sonderparameter (Erweiterte Einstellungen) Anzeige Einstellung / Anwahl HOLD-Funktion 0 = ------- HOLD-Werte werden nicht angezeigt 1 = ------- HOLD-Werte werden angezeigt (Ab Werk) Anzeige Korrektur- oder Sollspannung 0 = ------- Anzeige Korrekturspannung (ab Werk). 1 = ------- Anzeige absolute Sollspannung. Einheitensystem >... -

Seite 37: Gerätekonfigurationsmenü

Funktionsbeschreibung Gerätekonfigurationsmenü Gerätekonfigurationsmenü 5.9.1 Parameter-Anwahl, -Änderung und -Speicherung Abbildung 5-26 Anzeige Einstellung / Anwahl Leitungswiderstand 1 Leitungswiderstand für den ersten Schweißstromkreis 0 mΩ - 60 mΩ (8 mΩ ab Werk). Leitungswiderstand 2 Leitungswiderstand für den zweiten Schweißstromkreis 0 mΩ - 60 mΩ (8 mΩ ab Werk). Parameteränderungen ausschließlich durch sachkundiges Servicepersonal! Parameteränderungen ausschließlich durch sachkundiges Servicepersonal! 099-0M37XS-EW500... -

Seite 38: Abgleich Leitungswiderstand

Funktionsbeschreibung Gerätekonfigurationsmenü Anzeige Einstellung / Anwahl Zeitabhängige Energiesparfunktion > siehe Kapitel 5.10 Dauer bei Nichtbenutzung bis der Energiesparmodus aktiviert wird. Einstellung = ausgeschaltet bzw. Zahlenwert 5 Min. - 60 Min. Servicemenü Änderungen im Servicemenü dürfen ausschließlich durch autorisiertes Servicepersonal erfolgen! 5.9.2 Abgleich Leitungswiderstand Der Widerstandswert der Leitungen kann direkt eingestellt oder auch durch die Stromquelle abgeglichen... -

Seite 39: Energiesparmodus (Standby)

Funktionsbeschreibung Energiesparmodus (Standby) 1 Vorbereitung • Schweißgerät ausschalten. • Gasdüse des Schweißbrenners abschrauben. • Schweißdraht an der Stromdüse bündig abschneiden. • Schweißdraht am Drahtvorschubgerät ein Stück (ca. 50 mm) zurückziehen. In der Stromdüse sollte sich jetzt kein Schweißdraht mehr befinden. 2 Konfiguration •... -

Seite 40: Störungsbeseitigung

Störungsbeseitigung Softwareversion der Gerätesteuerung anzeigen Störungsbeseitigung Alle Produkte unterliegen strengen Fertigungs- und Endkontrollen. Sollte trotzdem einmal etwas nicht funktionieren, Produkt anhand der folgenden Aufstellung überprüfen. Führt keine der beschriebenen Fehlerbehebungen zur Funktion des Produktes, autorisierten Händler benachrichtigen. Softwareversion der Gerätesteuerung anzeigen Die Abfrage der Softwarestände dient ausschließlich zur Information für das autorisierte Servicepersonal und kann im Gerätekonfigurationsmenü... - Seite 41 Störungsbeseitigung Fehlermeldungen (Stromquelle) Fehler (Kategorie) Mögliche Ursache Abhilfe Kühlmittelmangel geringe Durchflussmenge Kühlmittel auffüllen. Kühlmitteldurchfluss prüfen - Knickstellen im Schlauchpacket beseitigen. Durchflussschwelle anpassen. [1] [3] Wasserkühler reinigen. Pumpe dreht nicht Pumpenwelle andrehen. Luft im Kühlmittelkreislauf Kühlmittelkreislauf entlüften. Schlauchpaket nicht vollständig Gerät aus- und wieder einschalten > mit Kühlmittel befüllt.

- Seite 42 Störungsbeseitigung Fehlermeldungen (Stromquelle) Fehler (Kategorie) Mögliche Ursache Abhilfe Übertemperatur Hilibomodul überhitzt Siehe Beschreibung Fehler 4. Hilibomodul 32 Fehler I>0 Stromerfassung fehlerhaft Service anfordern. 33 Fehler UIST Spannungserfassung fehlerhaft Kurzschluss im Schweißstromkreis entfernen. externe Fühlerspannung entfernen. Service anfordern. 34 Elektronikfehler A/D-Kanalfehler Gerät aus- und wieder einschalten.

-

Seite 43: Warnmeldungen

Störungsbeseitigung Warnmeldungen Fehler (Kategorie) Mögliche Ursache Abhilfe 54 VRD-Fehler Fehler Leerlaufspannungsredu- ggf. Fremdgerät vom Schweißstrom- zierung. kreis trennen. Service anfordern. Überstrom Drahtvor- Überstromerkennung Drahtvor- Drahtseele nicht in engen Radien le- schubantrieb schubantrieb. gen. Drahtseele auf Leichtgängigkeit prü- fen. 56 Netzphasenausfall Eine Phase der Netzspannung Netzanschluss, Netzstecker und ist ausgefallen. - Seite 44 Störungsbeseitigung Warnmeldungen Warnung Mögliche Ursache / Abhilfe 1 Übertemperatur In Kürze droht eine Abschaltung wegen Übertemperatur. 2 Halbwellenausfälle Prozessparameter prüfen. 3 Warnung Schweißbrennerküh- Kühlmittelstand prüfen und ggf. auffüllen. lung 4 Schutzgas Schutzgasversorgung prüfen. 5 Kühlmitteldurchfluss Min. Durchflussmenge prüfen. 6 Drahtreserve Es ist nur noch wenig Draht auf der Spule vorhanden.

-

Seite 45: Jobs (Schweißaufgaben) Auf Werkseinstellung Zurücksetzen

Störungsbeseitigung JOBs (Schweißaufgaben) auf Werkseinstellung zurücksetzen Warnung Mögliche Ursache / Abhilfe 33 Überstrom Drahtvorschubmotor Überstromerkennung Drahtvorschubmotor. 34 JOB unbekannt Die JOB-Anwahl wurde nicht durchgeführt, weil die JOB- Nummer unbekannt ist. 35 Überstrom Drahtvorschubmotor Überstromerkennung Drahtvorschubmotor Slave (Push/Push- Slave System oder Zwischentrieb). 36 Tachofehler Slave Störung Drahtvorschubgerät - dauerhafte Überlast des Drahtan- triebs (Push/Push-System oder Zwischentrieb). -

Seite 46: Alle Jobs Zurücksetzen

Störungsbeseitigung JOBs (Schweißaufgaben) auf Werkseinstellung zurücksetzen 6.4.2 Alle JOBs zurücksetzen Es werden die JOBs 1-128 + 170-256 zurückgesetzt. Die kundenspezifischen JOBs 129-169 bleiben erhalten. Abbildung 6-2 099-0M37XS-EW500 18.10.2021... -

Seite 47: Anhang

Anhang Einstellhinweise Anhang Einstellhinweise Abbildung 7-1 099-0M37XS-EW500 18.10.2021... -

Seite 48: Parameterübersicht - Einstellbereiche

Anhang Parameterübersicht - Einstellbereiche Parameterübersicht - Einstellbereiche 7.2.1 MIG/MAG-Schweißen Name Darstellung Einstellbereich Gasvorströmzeit Gasnachströmzeit Drahtrückbrandzeit Drahteinschleichen 7.2.2 E-Hand-Schweißen Name Darstellung Einstellbereich Arcforce 099-0M37XS-EW500 18.10.2021... -

Seite 49: Händlersuche

Anhang Händlersuche Händlersuche Sales & service partners www.ewm-group.com/en/specialist-dealers "More than 400 EWM sales partners worldwide" 099-0M37XS-EW500 18.10.2021...