Inhaltsverzeichnis

Werbung

Quicklinks

Werbung

Inhaltsverzeichnis

Fehlerbehebung

Inhaltszusammenfassung für Fronius DeltaCon

- Seite 1 / Perfect Charging / Perfect Welding / Solar Energy Bedienungsanleitung DeltaCon X-Zange DeltaCon C-Zange Widerstandsschweißen Controller DeltaCon 42,0426,0272,DE 003-14112019 Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

-

Seite 3: Inhaltsverzeichnis

Allgemeines ............................Systemkomponenten ..........................Allgemeines ............................Übersicht Systemkomponenten ......................Optionen ............................... Bedienelemente, Anschlüsse und mechanische Komponenten Controller DeltaCon ........................... Bedienelemente, Anschlüsse und mechanische Komponenten Controller DeltaCon ......NOT-AUS Anschlussplan........................Schweißzangen ............................Anschlüsse C-Zange..........................Anschlüsse X-Zange..........................Anschlüsse Steuerbox .......................... Mechanische Komponenten ......................... - Seite 4 Übersicht............................... Controller DeltaCon montieren ......................Controller DeltaCon am Netz anschließen.................... Controller DeltaCon mit der Schweißzange verbinden ................. Kühl-System anschließen ........................NOT-AUS anschließen ......................... Fehlerbehebung und Wartung Fehlerdiagnose, Fehlerbehebung ......................Allgemeines ............................Fehlerdiagnose, Fehlerbehebung ......................Pflege, Wartung und Entsorgung....................... Allgemeines ............................

-

Seite 5: Sicherheitsvorschriften

Sicherheitsvorschriften Erklärung Sicher- GEFAHR! heitshinweise Bezeichnet eine unmittelbar drohende Gefahr. ► Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Folge. WARNUNG! Bezeichnet eine möglicherweise gefährliche Situation. ► Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge sein. -

Seite 6: Bestimmungsgemäße Verwendung

Bestimmungsge- Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen Verwendung mäße Verwen- zu benutzen. dung Das Gerät ist ausschließlich für das Widerstands-Punktschweißen (Prozess 21 nach DIN EN ISO 4063) bestimmt. Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht. -

Seite 7: Verpflichtungen Des Betreibers

Verpflichtungen Der Betreiber verpflichtet sich, nur Personen am Gerät arbeiten zu lassen, die des Betreibers mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung ver- traut und in die Handhabung des Gerätes eingewiesen sind diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“ gele- sen, verstanden und dies durch ihre Unterschrift bestätigt haben entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet sind. -

Seite 8: Gefahr Durch Funkenflug

Entstehenden Rauch sowie schädliche Gase nicht einatmen, durch geeignete Mittel aus dem Arbeitsbereich absaugen. Für ausreichend Frischluft-Zufuhr sorgen. Bei nicht ausreichender Belüftung Atem-Schutzmaske mit Luftzufuhr verwenden. Besteht Unklarheit darüber, ob die Absaugleistung ausreicht, die gemessenen Schadstoff- Emissionswerte mit den zulässigen Grenzwerten vergleichen. Folgende Komponenten sind unter anderem für den Grad der Schädlichkeit des Schweiß- rauches verantwortlich: Für das Werkstück eingesetzte Metalle,... -

Seite 9: Emv Geräte-Klassifizierungen

Das Gerät nur an einem Netz mit Schutzleiter und einer Steckdose mit Schutzleiter-Kon- takt betreiben. Wird das Gerät an einem Netz ohne Schutzleiter und an einer Steckdose ohne Schutzlei- ter-Kontakt betrieben, gilt dies als grob fahrlässig. Für hieraus entstandene Schäden haftet der Hersteller nicht. -

Seite 10: Emf-Maßnahmen

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen: Netzversorgung Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netzanschluss auf, zusätzliche Maßnahmen ergreifen (z.B. geeigneten Netzfilter verwenden). Leitungen so kurz wie möglich halten eng zusammen verlaufen lassen (auch zur Vermeidung von EMF-Problemen) weit entfernt von anderen Leitungen verlegen Abschirmung, falls erforderlich Andere Einrichtungen in der Umgebung abschirmen Gesamte Schweißinstallation abschirmen... -

Seite 11: Sicherheitsmaßnahmen Am Aufstellort Und Beim Transport

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten. Für den Krantransport von Geräten nur geeignete Last-Aufnahmemittel des Herstellers verwenden. Ketten oder Seile müssen einen möglichst kleinen Winkel zur Senkrechten einnehmen. Alle Anschlagmittel (Gurte, Schnallen, Ketten, etc.) welche im Zusammenhang mit dem Gerät oder seinen Komponenten verwendet werden, sind regelmäßig zu überprüfen (z.B. -

Seite 12: Inbetriebnahme, Wartung Und Instandsetzung

Inbetriebnahme, Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungs- und sicher- Wartung und In- heitsgerecht konstruiert und gefertigt sind. standsetzung Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile). Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbauten am Gerät vornehmen. -

Seite 13: Urheberrecht

Urheberrecht Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller. Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise auf Fehler in der Bedienungs- anleitung sind wir dankbar. -

Seite 15: Allgemeine Informationen

Allgemeine Informationen... -

Seite 17: Allgemeines

Allgemeines Gerätekonzept DeltaCon C-Zange DeltaCon X-Zange Typisch für die Widerstands-Schweißanlage sind die besondere Flexibilität sowie die ein- fache Anpassung an schwierige Aufgabenstellungen. Grund dafür ist die durchdachte Konstruktion der Schweißzangen sowie die einfache Steuerung der Arbeitsabläufe. Einsatzgebiete Das Punkt-Schweißverfahren eignet sich für das Verbinden von Zwei- sowie Mehrblech- Verbindungen aller gängigen beschichteten, unbeschichteten Stähle und aller gängigen... -

Seite 18: Informationen Zur Dimensionierung Der Schweißanlage

Informationen zur Dimensionierung der Schweißan- lage Allgemeines VORSICHT! Gefahr von Sachschaden durch zu hohe Belastung der Schweißanlage. ► Inverter und Transformator auf korrekte Auslegung für den jeweiligen Anwendungsfall prüfen. Um eine Überlastung der verwendeten Komponenten zu vermeiden, muss die Belastbar- keit des Inverters und des Transformators auf den jeweiligen Anwendungsfall abgestimmt sein. -

Seite 19: Systemkomponenten

Gleichspannung auf den Schweißtransformator mit einer Frequenz von 1 kHz. Im Schweißtransformator erfolgt sekundärseitig die Gleichrichtung des Schweißstromes. Übersicht Sys- temkomponenten (4a) Fronius Xplorer (4b) Schweißzange, Schweißsystem Internes Bus-Steuerkabel Kühlmittel-Versorgung Controller DeltaCon inkl. (4a) Industrie-PC mit Fronius Xplorer (4b) Inverter Feldbus Übergeordnete Steuerung (z.B. SPS) Kühlnetz, Kühlaggregat... -

Seite 20: Optionen

Optionen Inverter (inkl. Kühlmittelanschlüsse, Anschluss Schweißstrom und Anschluss Trafo-Signal) eingebaut im Controller DeltaCon Media-Set (länderspezifische Steckdose, USB-Anschluss, Ethernet-Anschluss, DVI-Anschluss) -

Seite 21: Bedienelemente, Anschlüsse Und Mechanische Komponenten

Bedienelemente, Anschlüsse und mechanische Komponenten... -

Seite 23: Controller Deltacon

WICHTIG! Die Steckdose ist intern nicht verkabelt und muss von extern ver- sorgt werden. (2b) DVI-Anschluss (OUT) z.B. zum Anschließen eines Monitors (2c) Ethernet-Anschluss (2d) USB-Anschluss Kühlmittelanschlüsse für Inverter (Option) nur vorhanden, wenn im Controller DeltaCon ein optionaler Inverter vorhanden... -

Seite 24: Not-Aus Anschlussplan

Schweißstrom (Option) nur vorhanden, wenn im Controller DeltaCon ein optionaler Inverter vorhanden Bei Heavy Duty Geräten (HD) sind 2 Leitungsabgänge ausgeführt. Trafo-Signale (Option) nur vorhanden, wenn im Controller DeltaCon ein optionaler Inverter vorhanden zusätzliche Erdung für Option Kombisteuerung (ansonsten Zugentlastung) -

Seite 25: Schweißzangen

Schweißzangen Anschlüsse C- Zange (1) (2) Funktion Primäranschluss Transformator zur Stromversorgung des Transformators Bei HD-Geräten ist ein Doppeltrafo mit 2 Primäranschlüssen vorhanden. Anschluss Mess-Signale Trafo zum Anschließen der Schweißsteuerung Anschluss Kühlmittel-Vorlauf M22 x 1,5 Anschluss Kühlmittel-Rücklauf M22 x 1,5 Anschluss Hauptantrieb Steuerbox... -

Seite 26: Anschlüsse X-Zange

Anschlüsse X- Zange (1) (2) * Steuerbox oben montiert ** Steuerbox seitlich montiert Funktion Primäranschluss Transformator zur Stromversorgung des Transformators Bei HD-Geräten ist ein Doppeltrafo mit 2 Primäranschlüssen vorhanden. Anschluss Mess-Signale Trafo zum Anschließen der Schweißsteuerung Anschluss Kühlmittel-Vorlauf M22 x 1,5 Anschluss Kühlmittel-Rücklauf M22 x 1,5 Anschluss Hauptantrieb Steuerbox... -

Seite 27: Anschlüsse Steuerbox

Anschlüsse Steu- Funktion erbox Anschluss Flow Sensor Durchfluss-Sensor Anschluss Force Sensor Kraft-Sensor Anschluss I Sensor Strom-Sensor Anschluss U Sensor (10) Spannungs-Sensor Funktion Anschluss Power IN LED Power OK leuchtet bei aufrechter Stromversorgung Anschluss Memory zum Anschluss eines Steckers mit eingebautem DeviceID, auf dem Zangen Setup- daten gespeichert sind. -

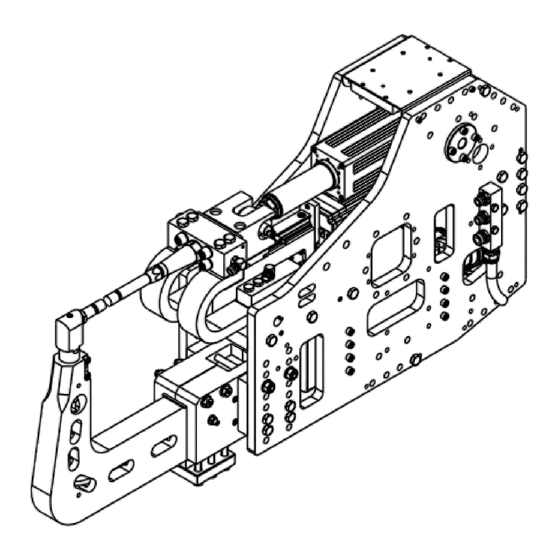

Seite 28: Mechanische Komponenten

Mechanische (1)(2) Komponenten DeltaCon C-Zange DeltaCon X-Zange Elektrodenkappe Elektrodenschaft Zangenantrieb Steuerbox Konsole Trafo Zangenarm... -

Seite 29: Inbetriebnahme

Inbetriebnahme... -

Seite 31: Vor Der Inbetriebnahme

Vor der Inbetriebnahme Allgemeines WARNUNG! Automatisch anlaufende Maschinen können schwerwiegende Personen- und Sach- schäden verursachen. ► Ergänzend zu dieser Bedienungsanleitung sind die Sicherheitsvorschriften des Robo- ter- und Schweißsystemherstellers zu beachten. ► Überzeugen Sie sich zu Ihrer persönlichen Sicherheit, dass alle Schutzmaßnahmen im Arbeitsbereich des Roboters getroffen sind und für die Dauer Ihres Aufenthaltes in die- sem Bereich auch bestehen bleiben. -

Seite 32: Aufstellbestimmungen

Aufstellbestim- WARNUNG! mungen Umstürzende oder herabfallende Geräte können Lebensgefahr bedeuten. ► Darauf achten, dass sämtliche Komponenten ordnungsgemäß installiert und fixiert sind. HINWEIS! Die Montage von Komponenten der Widerstands-Schweißanlage liegt im Verantwor- tungsbereich des Anlagenbauers. Darauf achten, dass sämtliche Anschlüsse ordnungsgemäß angeschlossen sind,sämtliche Verbindungs- schrauben eine sichere Verbindung gewährleisten. -

Seite 33: Hinweise Zur Anlagenkühlung

Den Schaltpunkt des Durchflusswächters für einen optionalen Inverter auf ca. 4 l/min (1,0 gal./min) einstellen; Die Kühlmittel-Anschlüsse befinden sich am DeltaCon Controller. WICHTIG! Die Vorlauf-Temperatur des Kühlmittels sollte bei 20 °C (68 °F) liegen. Die Mindestdurchfluss-Menge beträgt 16 l/min bei 3 bar Differenzdruck. - Seite 34 Bei Realisierung einer anderen gültigen Schutzmaßnahme: Schutzleiter-Brücke (MPE) entfernen WICHTIG! Bei DeltaCon HD Anlagen gibt es am Doppeltrafo zwei Schutzleiterbrü- cken. Um einen Widerstand von ca. 1,1 kOhm zwischen festem Zangenarm und Schutzleiter zu erhalten, müssen beide Brücken entfernt werden (z.B. wenn die Opti- on Fehlerstromüberwachung genutzt wird).

-

Seite 35: Inbetriebnahme

Controller DeltaCon mit der Schweißzange verbinden Kühlsystem anschließen NOT-AUS anschließen Controller Delta- Die Montage des Controller DeltaCon kann wie folgt erfolgen: Con montieren auf einer Wand oder einem Trägersystem (Direktmontage) am Boden stehend (in Verbindung mit der Option Montagegestell) von der Decke hängend (in Verbindung mit der Option Montagegestell) Anwendungs-spezifisch Bsp.: Bodenmontage mit Option Montagegestell... -

Seite 36: Controller Deltacon Am Netz Anschließen

Der Monteur ist selbst für die richtige Auswahl von Schrauben, Dübel und anderem Befes- tigungsmaterial verantwortlich. Controller Delta- Der Anschluss des Controller DeltaCon an das Netz erfolgt mittels 4 poligem Kabel (3 Pha- Con am Netz an- sen + Erdung). - Seite 37 Phasenleiter mittels Innensechskant- Schlüssel SW 6 mm anschließen Anzugsmoment = 20 Nm Erdungsleiter mittels Gabelschlüssel SW 13 mm am Erdungsanschluss an- schließen Anzugsmoment = 30 Nm Berührschutz montieren...

-

Seite 38: Controller Deltacon Mit Der Schweißzange Verbinden

Controller Delta- Die Verbindung zwischen Controller DeltaCon und der Schweißzange erfolgt mittels Ver- Con mit der bindungs-Schlauchpaketen. Schweißzange verbinden Anschlüsse Controller DeltaCon Anschlüsse Schweißzange / Steuer- Verbindungs-Schlauchpaket Basic Verbindungs-Schlauchpaket Basic Verbindungs-Schlauchpaket für HD-Geräte Verbindungs-Schlauchpaket für HD-Geräte 2 x 135 kVA... - Seite 39 Primärstrom V ... Transformator- Primärstrom ... Erdung Die Anschlüsse sind nur bei vorhandener Option Inverter am Controller DeltaCon ausgeführt. Bei HD-Geräten ist der Anschluss (8) doppelt am Controller DeltaCon ausgeführt. Nur bei Verbindungs-Schlauchpaket Basic. Die Kühlmittelschläuche werden am externen Kühlsystem für die Schweißzange angeschlossen.

-

Seite 40: Kühl-System Anschließen

Vorlauf auf der gegenüberliegenden Seite) Vorlauf auf der gegenüberliegenden Seite) M22 x 1,5 M22 x 1,5 Falls am Controller DeltaCon ein optionaler Inverter vorhanden ist, auch am Controller DeltaCon Kühlmittel-Vorlauf und -Rücklauf anschließen NOT-AUS an- Stecker des NOT-AUS gemäß Abschnitt „NOT-AUS Anschlussplan“ konfigurieren schließen... -

Seite 41: Fehlerbehebung Und Wartung

Fehlerbehebung und Wartung... -

Seite 43: Fehlerdiagnose, Fehlerbehebung

Fehlerdiagnose, Fehlerbehebung Allgemeines WARNUNG! Fehlerhaft durchgeführte Tätigkeiten können schwerwiegende Personen- und Sach- schäden verursachen. ► Fehlersuche sowie Wartungs- und Servicearbeiten dürfen nur von geschultem Fach- personal durchgeführt werden. WARNUNG! Ein elektrischer Schlag kann tödlich sein. Vor Öffnen des Gerätes ► Netzschalter in Stellung - O - schalten ►... -

Seite 44: Pflege, Wartung Und Entsorgung

Pflege, Wartung und Entsorgung Allgemeines Die Schweißzange benötigt unter normalen Betriebsbedingungen nur ein Minimum an Pflege und Wartung. Das Beachten einiger Punkte ist jedoch unerlässlich, um die Schweißanlage über Jahre hinweg einsatzbereit zu halten. Bei den Wartungsintervallen ist immer der als erstes eingetretene Zeitpunkt zu wählen. WARNUNG! Automatisch anlaufende Maschinen können schwerwiegende Personen- und Sach- schäden verursachen. -

Seite 45: Verschleißteile Wechseln

Verschleißteile wechseln Verschleißteile Elektrodenkappe Elektrodenschaft Stromband Elektrodenkappe und Elektroden- schaft wechseln C-Zange HINWEIS! Beim Wechsel des Elektrodenschaftes darauf achten, dass die Spitze des innenlie- genden Kühlrohrs bündig mit dem Elektrodenschaft abschließt. -

Seite 46: Stromband Wechseln - C-Zange

Stromband wech- HINWEIS! seln - C-Zange Die Strombänder wöchentlich auf Verschleiß überprüfen. ► Bei max. 15% Verschleiß die Strombänder wechseln! -

Seite 47: Elektrodenkappe Und Elektrodenschaft Wechseln X-Zange

Elektrodenkappe und Elektroden- schaft wechseln X-Zange HINWEIS! Beim Wechsel des Elektrodenschaftes darauf achten, dass die Spitze des innenlie- genden Kühlrohrs bündig mit dem Elektrodenschaft abschließt. -

Seite 48: Stromband Wechseln - X-Zange

Stromband wech- HINWEIS! seln - X-Zange Die Strombänder wöchentlich auf Verschleiß überprüfen. ► Bei max. 15% Verschleiß die Strombänder wechseln! Bei der folgenden Abbildung wurden zu Anschauungszwecken die Seitenteile ausgeblen- det. Das Wechseln des Strombandes erfolgt bei montierten Seitenteilen. WICHTIG! An HD-Geräten befinden sich 2 Strombänder nebeneinander. -

Seite 49: Zangenarme Justieren

Zangenarme justieren Zangenarme jus- tieren C-Zange * bei geschlossenen Zangenarmen... -

Seite 50: Zangenarme Justieren X-Zange

12 Nm Zangenarme jus- tieren X-Zange * bei geschlossenen Zangenarmen... - Seite 51 6 x 15 Nm WICHTIG! Anzugs-Reihenfolge einhalten! 6 x 30 Nm WICHTIG! Anzugs-Reihenfolge einhalten! 6 x 50 Nm 6 x 70 Nm WICHTIG! Anzugs-Reihenfolge einhalten! WICHTIG! Anzugs-Reihenfolge einhalten!

-

Seite 52: Fixen Zangenarm Justieren

Fixen Zangenarm Bei der C-Zange und der X-Zange ist der untere Zangenarm als fixer Zangenarm ausge- justieren führt. Am fixen Zangenarm befindet sich der TCP. Verändert sich der TCP, beispielsweise nach einem Crash, muss der fixe Zangenarm wie folgt justiert werden: 6 x 15 Nm WICHTIG! Anzugs-Reihenfolge einhalten! 6 x 30 Nm... -

Seite 53: Anhang

Anhang... -

Seite 55: Technische Daten

Technische Daten Sonderspannung Bei Geräten, die für Sonderspannungen ausgelegt sind, gelten die Technischen Daten auf dem Leistungsschild. MF Trafo Trafo MFT 125 MFT 184 Nennleistung bei 100 % Einschaltdauer 125 kVA 184 kVA Primärspannung 500 V 500 V Frequenz 1000 Hz 1000 Hz Übersetzungsverhältnis Leerlauf-Gleichspannung U... -

Seite 56: Schweißzange

Ein Gerät der Emissionsklasse A ist nicht für die Verwendung in Wohngebieten vorgesehen, in denen die elektrische Versorgung über ein öffentliches Nieder- spannungsnetz erfolgt. Die elektromagnetische Verträglichkeit kann durch leitungsgeführte oder abge- strahlte Funkfrequenzen beeinflusst werden. Schweißzange C-Schweißzange C300 C300_HD* Zangenkraft 10 kN 10 kN... -

Seite 57: Inverter Deltaq

Inverter DeltaQ DeltaQ 1800 HD W DeltaQ 1600 MV W DeltaQ 800 MV W Netzspannung 3 x 400 - 480 V 3 x 400 - 600 V 3 x 400 - 600 V Netzspannungs- -15 % / +10 % -15 % / +5 % -15 % / +5 % Toleranz 3-phasig... - Seite 60 FRONIUS INTERNATIONAL GMBH Froniusstraße 1, A-4643 Pettenbach, Austria E-Mail: sales@fronius.com www.fronius.com Under www.fronius.com/contact you will find the addresses of all Fronius Sales & Service Partners and locations Find your spareparts online...