Inhaltsverzeichnis

Werbung

Quicklinks

Werbung

Inhaltsverzeichnis

Fehlerbehebung

Inhaltszusammenfassung für Fronius DeltaSpot

- Seite 1 / Perfect Charging / Perfect Welding / Solar Energy Bedienungsanleitung DeltaSpot Ersatzteilliste Stationäres Schweißsystem Widerstandsschweißen 42,0426,0242,DE 013-29082019 Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

-

Seite 3: Inhaltsverzeichnis

Inhaltsverzeichnis Sehr geehrter Leser ........................... Einleitung .............................. Erklärung Sicherheitshinweise......................Sicherheitsvorschriften..........................Allgemeines ............................Bestimmungsgemäße Verwendung...................... Umgebungsbedingungen........................Verpflichtungen des Betreibers......................Verpflichtungen des Personals ......................Selbst- und Personenschutz ......................... Gefahr durch schädliche Gase und Dämpfe..................Gefahr durch Funkenflug ........................Gefahren durch Netz- und Schweißstrom..................... EMV-Maßnahmen.......................... - Seite 4 Tägliche oder bei jedem Bandwechsel durchzuführende Wartung............Wöchentliche Wartung oder 50000 Punkte ..................Monatliche Wartung oder 200000 Punkte..................... Nach 250.000 Schweißpunkten ......................Entsorgung............................Technische Daten ............................Sonderspannung........................... MF Trafo ............................... DeltaSpot Stationäres Schweißsystem....................Inverter DeltaQ............................Anhang Ersatzteilliste: DeltaSpot G2 ......................................................

-

Seite 5: Sehr Geehrter Leser

Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die viel- fältigen Möglichkeiten Ihres Fronius Produktes kennen. Nur so können Sie seine Vorteile bestmöglich nutzen. Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit am Einsatzort des Produktes. -

Seite 6: Sicherheitsvorschriften

Sicherheitsvorschriften Allgemeines Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstechnischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Missbrauch Gefahr für Leib und Leben des Bedieners oder Dritte, das Gerät und andere Sachwerte des Betreibers, die effiziente Arbeit mit dem Gerät. Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des Gerätes zu tun haben, müssen entsprechend qualifiziert sein,... -

Seite 7: Verpflichtungen Des Betreibers

Relative Luftfeuchtigkeit: bis 50 % bei 40 °C (104 °F) bis 90 % bei 20 °C (68 °F) Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw. Höhenlage über dem Meeresspiegel: bis 1000 m (3280 ft.) Diese Schweißeinrichtung ist nicht für den Gebrauch in Wohnbereichen vorgesehen, in de- nen die Stromversorgung über ein öffentliches Niederspannungs-Versorgungssystem er- folgt. -

Seite 8: Gefahr Durch Schädliche Gase Und Dämpfe

Personen, vor allem Kinder, während des Betriebes von den Geräten und dem Schweiß- prozess fernhalten. Befinden sich dennoch Personen in der Nähe diese über alle Gefahren (Verletzungsgefahr durch Funkenflug, gesundheitsschädli- cher Schweißrauch, Lärmbelastung, mögliche Gefährdung durch Netz- oder Schweißstrom, ...) unterrichten; geeignete Schutzmittel zur Verfügung stellen oder geeignete Schutzwände und -Vorhänge aufbauen. -

Seite 9: Gefahren Durch Netz- Und Schweißstrom

Gefahren durch Ein elektrischer Schlag ist grundsätzlich lebensgefährlich und kann tödlich sein. Netz- und Spannungsführende Teile innerhalb und außerhalb des Gerätes nicht berühren. Schweißstrom Für geeigneten Selbst- und Personenschutz durch gegenüber dem Erd- oder Massepoten- tial ausreichend isolierende, trockene Unterlage oder Abdeckung sorgen. Die Unterlage oder Abdeckung muss den gesamten Bereich zwischen Körper und Erd- oder Massepo- tential vollständig abdecken. -

Seite 10: Besondere Gefahrenstellen

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen: Netzversorgung Treten elektromagnetische Störungen trotz vorschriftsgemäßen Netzanschluss auf, zusätzliche Maßnahmen ergreifen (z.B. geeigneten Netzfilter verwenden). Potentialausgleich Erdung des Werkstückes Falls erforderlich, Erdverbindung über geeignete Kondensatoren herstellen. Abschirmung, falls erforderlich Andere Einrichtungen in der Umgebung abschirmen Gesamte Schweißinstallation abschirmen Verbot für Personen mit Herz-Schrittmacher: Durch die starken Magnetfelder, die beim Widerstandsschweißen auftreten, können... -

Seite 11: Sicherheitsmaßnahmen Am Aufstellort Und Beim Transport

Schweißelektroden, Prozessband und andere Ausrüstungskomponenten mit hoher Be- triebstemperatur abkühlen lassen, bevor an ihnen gearbeitet wird. In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten. Verbrühungsgefahr durch austretendes Kühlmittel. Vor dem Abstecken von Anschlüssen für den Wasservorlauf oder -rücklauf das Kühlgerät abschalten. -

Seite 12: Inbetriebnahme, Wartung Und Instandsetzung

Vor dem Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann. Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und Funktionsfähigkeit der Sicherheitseinrichtungen überprüfen. Nur geeignetes Kühlmittel verwenden. Die Angaben des Kühlaggregat-Herstellers be- achten. Kommt es bei Verwendung nicht geeigneter Kühlmittel zu Schäden, haftet der Herstel- ler hierfür nicht und sämtliche Gewährleistungsansprüche erlöschen. -

Seite 13: Datensicherheit

Datensicherheit Für die Datensicherung von Änderungen gegenüber den Werkseinstellungen ist der An- wender verantwortlich. Im Falle gelöschter persönlicher Einstellungen haftet der Hersteller nicht. Urheberrecht Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller. Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen vorbehalten. -

Seite 15: Allgemeine Informationen

Allgemeine Informationen... -

Seite 17: Allgemeines

Blechen und Aluminium auch das Verbinden von Mischverbindungen wie Stahl mit Aluminium. Die Prozessbänder schützen die Elektroden und vermeiden Spritzer. Ein weiterer Vorteil von DeltaSpot ist die zusätzliche Prozesswärme, die aus dem elektrischen Widerstand des Prozessbandes resultiert. Die erforderliche Stromstärke ist reduzierbar und der Energiebedarf erheblich absenkbar. - Seite 18 100 % = 10 % 60 s WICHTIG! Die Benutzerdokumentation des Transformators liegt Ihrer Anlage bei oder kann über den technischen Support von Fronius angefordert werden. Maximal erlaubte Schweißströme für Dioden (I_max_Dioden) und Transformator (I_max_Trafo) ermitteln: Belastungsdiagramm des Transformators suchen im Diagramm eine Senkrechte für die Einschaltdauer der Dioden (ED_Dioden)

-

Seite 19: Warnhinweise Am Gerät

400 ms 2000 ms WICHTIG! Die Benutzerdokumentation des Inverters liegt Ihrer Anlage bei oder kann über den technischen Support von Fronius angefordert werden. Maximal erlaubten Schweißstrom im Belastungsdiagramm des Inverters ermitteln Belastungsdiagramm des Inverters suchen im Diagramm eine Senkrechte für die berechnete Einschaltdauer des Inverters ED_Inverter einzeichnen Den abgelesen Primärstrom mit dem Übersetzungsverhältnis des Transformat-... - Seite 21 Beschriebene Funktionen erst anwenden, wenn folgende Dokumente voll- ständig gelesen und verstanden wurden: diese Bedienungsanleitung sämtliche Bedienungsanleitungen der Systemkomponenten, insbeson- dere Sicherheitsvorschriften Schweißen ist gefährlich. Für das ordnungsgemäße Arbeiten mit dem Gerät müssen folgende Grundvoraussetzungen erfüllt sein: Ausreichende Qualifikation für das automatisierte Schweißen Geeignete Schutzausrüstung Fernhalten unbeteiligter Personen von dem Drahtvorschub und dem Schweißprozess...

- Seite 22 Abstand zwischen Stromleitungen und Kopf oder Körper so groß wie möglich halten. Gefahr durch unsachgemäße Bedienung! Das DeltaSpot Schweißsystem darf nur von einer einzelnen Person bedient werden! Gefahr von Hautverletzungen oder Verbrennungen durch Schweißteile! Beim Schweißen kann erhebliche Restwärme entstehen. Herunterfallende Bauteile können schwere Fußverletzungen verursachen.

-

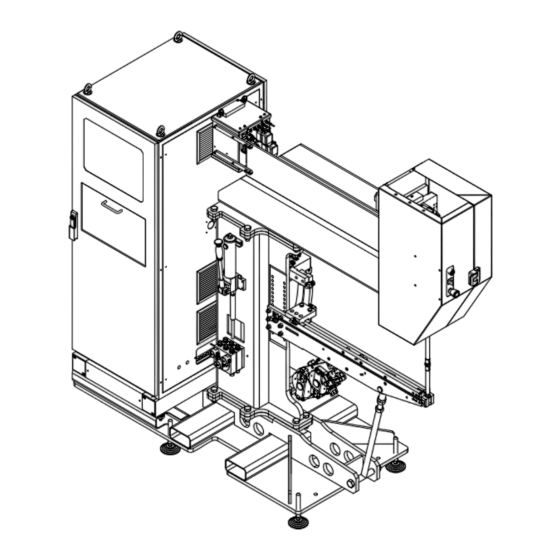

Seite 23: Stationäre Schweißanlage Aufstellen

Stationäre Schweißanlage WARNUNG! aufstellen Umfallende oder herabfallende Gegen- stände können schwerwiegende Perso- nen- und Sachschäden verursachen: ► Die Aufstellung muss senkrecht erfol- gen. ► Die Aufstellfläche muss so beschaffen sein, dass sie Eigengewichte und zu- lässige Nutzlasten sicher aufnehmen kann. ►... -

Seite 24: Systemkomponenten

Gleichspannung. Die nachfolgend transistorierte H-Brücke schaltet die Gleichspannung auf den Schweißtransformator mit einer Frequenz von 1 kHz. Im Schweißtransformator erfolgt sekundärseitig die Gleichrichtung des Schweißstromes. Übersicht Sys- temkomponenten Kühlmittel-Versorgung CAN- und Steuerkabel Fronius Xplorer Schweißzange Schweißsystem Kühlnetz GunControl Kühlaggregat Zangen Überge... -

Seite 25: Bedienelemente Und Anschlüsse

Bedienelemente und Anschlüsse... -

Seite 27: Guncontrol

GunControl Allgemeines HINWEIS! Auf Grund von Firmware- oder Software-Aktualisierungen können Funktionen an Ih- rem Gerät verfügbar sein, die in dieser Bedienungsanleitung nicht beschrieben sind oder umgekehrt. Zudem können sich einzelne Abbildungen geringfügig von den Bedienelementen an ihrem Gerät unterscheiden. Die Funktionsweise dieser Bedienelemente ist jedoch identisch. WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen. -

Seite 28: Anschlüsse Guncontrol 110/230

Anschlüsse Gun- Control 110/230 CAN GUN CAN IPC Key ext. Anschluss Hauptstecker Schweißzange DeltaSpot zum Anschließen der Steuerleitung NOT-AUS Extern (siehe NOT-AUS-Anschlussplan) zum Anschließen an den Roboter Pinbelegung: + 24 V + 24 V EXTERN IN GND EXTERN IN NOT-HALT_A1... - Seite 29 Fehler zurücksetzen Stromquelle fehlerfrei Strom-Istwert Signal GND Strom-Istwert Status „1“ Status „2“ Status „4“ Status „8“ Status „16“ Schweißstart extern zum externen Starten des Schweißvorganges ohne - Hold to Run - Funktion Pinbelegung: SICHERHEITSKREIS_B1 SICHERHEITSKREIS_B2 + 24 V Ausgang für Schweißstart-Betätigung 24 V Rücksignal Schweißstart-Betätigung Prog.

- Seite 30 Kommunikations-Schnittstelle zur Schweißzange DeltaSpot Kommunikations-Schnittstelle zum Industrie-PC Stecker für die Option Schlüsselschalter extern ext. Sicherung Netzteile 10 A T Sicherung 48 V 8 A F Sicherung 24V-Versorgung GunControl & Buskoppler 3,15 A T Sicherung 24V-Versorgung Schweißzange DeltaSpot 1 A T Sicherung Schlüsselschalter...

-

Seite 31: Schweißtransformator Und Schweißzange

Schweißtransformator und Schweißzange Anschlüsse Schweißtransfor- mator Anschlüsse Schweißtransformator Funktion Primäranschluss Transformator zur Stromversorgung des Transformators Anschluss Mess-Signale Trafo zum Anschließen der Schweißsteuerung Anschluss Kühlmittel-Vorlauf Anschluss Kühlmittel-Rücklauf... -

Seite 32: Mechanische Komponenten

Mechanische Komponenten Mechanische Komponenten Reglerbox Hauptantrieb Bandspulvorrichtung zur Aufnahme des unverbrauchten und des verbrauchten Prozessbandes Bedienelemente am Schweißsystem Hydraulische Höhenverstellung des beweglichen Armes Elektrodenschaft Höhenverstellung des festen Armes Kühlwasser-Anschluss mit Strömungswächtern... -

Seite 33: Fernbedienung

Fernbedienung Fernbedienung WARNUNG! RemoteControl Automatisch anlaufende Maschinen können schwerwiegende Personen- und Sach- schäden verursachen. Ergänzend zu dieser Bedienungsanleitung sind die Sicherheitsvorschriften des Roboter- und Schweißsystemherstellers zu beachten. Überzeugen Sie sich zu Ihrer persönlichen Sicherheit, dass alle Schutzmaßnahmen im Arbeitsbereich des Roboters getroffen sind und für die Dauer Ihres Aufenthaltes in diesem Bereich auch bestehen bleiben. -

Seite 34: Schalter Schweißstrom

Taste RUN Zum Starten des Schweißvorgangs. Im manuellen Modus wird bei der Schweiß- zange automatisch Programm 0 gestartet. HINWEIS! Gefahr von vorzeitigem Abbruch des Schweißvorganges. Taste RUN bis zum Ende des Schweißvorganges gedrückt halten. Taste Referenzpunkt anfahren zum Definieren des Referenzpunktes für Haupt- und Ausgleichsantrieb (X- und C- Zange) vor der Inbetriebnahme Taste Reset zum Resetieren aufgetretener Fehler... -

Seite 35: Inbetriebnahme

Inbetriebnahme... -

Seite 37: Vor Der Inbetriebnahme

Vor der Inbetriebnahme Allgemeines WARNUNG! Automatisch anlaufende Maschinen können schwerwiegende Personen- und Sach- schäden verursachen. Ergänzend zu dieser Bedienungsanleitung sind die Sicherheitsvorschriften des Roboter- und Schweißsystemherstellers zu beachten. Überzeugen Sie sich zu Ihrer persönlichen Sicherheit, dass alle Schutzmaßnahmen im Arbeitsbereich des Roboters getroffen sind und für die Dauer Ihres Aufenthaltes in diesem Bereich auch bestehen bleiben. -

Seite 38: Netzanschluss

Netzanschluss Die Geräte sind für die am Leistungsschild angegebene Netzspannung ausgelegt. Die er- forderliche Absicherung der Netzzuleitung finden Sie im Abschnitt „Technische Daten“. Sind Netzkabel oder Netzstecker bei Ihrer Geräteausführung nicht angebracht, Netzkabel oder Netzstecker entsprechend den nationalen Normen montieren. HINWEIS! Nicht ausreichend dimensionierte Elektroinstallation kann zu schwerwiegenden Sachschäden führen. -

Seite 39: Schutzleiteranschluss Transformator

WICHTIG! Wir empfehlen, wassergekühlte Komponenten mit Durchflusswächtern zu betrei- ben. Der Schaltpunkt des Durchflusswächters an einem Zangenarm liegt bei ca. 4,0 l/min (1,0 gal./min). Der Schaltpunkt des Durchflusswächters am Transformator ist dem Transforma- tor-Datenblatt zu entnehmen. WICHTIG! Die Vorlauf-Temperatur des Kühlmittels sollte bei 20 °C (68 °F) liegen. Die Mindestdurchfluss-Menge beträgt 16 l/min bei 3 bar Differenzdruck. - Seite 40 MPE-Brücke prüfen Die Prüfung ist erforderlich, wenn die Schutzmaßnahme „direkter Schutzleiteranschluss“ verwendet wird. GEFAHR! Unzulässig hohe Berührungsspannungen möglich. Eine nicht funktionsfähige MPE-Brücke macht die Schutzmaßnahme „direkter Schutzlei- teranschluss“ unwirksam. Damit sind im Fall eines Isolationsversagens (Primär- / Sekun- därstromkreis) Menschenleben gefährdet. Die Anlage mit „direktem Schutzleiteranschluss“...

-

Seite 41: Inbetriebnahme

Inbetriebnahme Allgemeines WARNUNG! Ein elektrischer Schlag kann tödlich sein. Ist das Gerät während der Installation am Netz angeschlossen, besteht die Gefahr schwer- wiegender Personen- und Sachschäden. ► Sämtliche Arbeiten am Gerät nur im spannungsfreien Zustand durchführen WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sach- schäden verursachen. -

Seite 42: Prozessband Einfädeln

Prozessband ein- Prozessband oben einfädeln: fädeln... - Seite 43 Prozessband unten einfädeln:...

-

Seite 44: Referenzpunkt Anfahren

Referenzpunkt WARNUNG! anfahren Automatisch anlaufende Maschinen können schwerwiegende Personen- und Sach- schäden verursachen. Ergänzend zu dieser Bedienungsanleitung sind die Sicherheitsvorschriften des Roboter- und Schweißsystemherstellers zu beachten. Überzeugen Sie sich zu Ihrer persönlichen Sicherheit, dass alle Schutzmaßnahmen im Arbeitsbereich des Roboters getroffen sind und für die Dauer Ihres Aufenthaltes in diesem Bereich auch bestehen bleiben. -

Seite 45: Punktschweißen

Punktschweißen... -

Seite 47: Deltaspot Widerstands-Punktschweißen

DeltaSpot Widerstands-Punktschweißen Allgemeines Das bedeutendste Merkmal beim DeltaSpot Widerstands-Punktschweißen ist das Pro- zessband. Neben dem Schutz der Elektroden bietet es weitere Vorteile wie die Steuerung der Wärmeeinbringung, Verbesserung des Wirkungsgrades und die Verbindbarkeit unter- schiedlichster Materialien. WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen. - Seite 48 Beweglichen Arm nach unten verstellen: Pro Hub an der hydraulischen Höhenverstellung wird der bewegliche Zangenarm um ca. 1 mm nach unten bewegt. Beweglichen Arm nach oben verstellen: Pro Hub an der hydraulischen Höhenverstellung wird der bewegliche Zangenarm um ca. 1 mm nach oben bewegt.

-

Seite 49: Einfluss Des Prozessbandes Auf Den Schweißvorgang

Der geringere Schweißstrom und die Art der Legierung des Prozessbandes erlauben eine kontrollierte Wärmeeinbringung sowie die Steuerung von Position und Form der Schweiß- linse. ° C (°F) Widerstände beim DeltaSpot-Punktschweißen Materialwiderstände der Elektrode Übergangswiderstände Elektrode - Prozessband Materialwiderstände Prozessband Übergangswiderstände Prozessband - Werkstück Materialwiderstände der Werkstücke... -

Seite 51: Fehlerbehebung Und Wartung

Fehlerbehebung und Wartung... -

Seite 53: Verschleißteile Und Verbrauchsmaterial Wechseln

Verschleißteile und Verbrauchsmaterial wechseln Allgemeines WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sach- schäden verursachen. Die Arbeiten dürfen nur von geschultem Fachpersonal unter Berücksichtigung der gültigen Sicherheitsbestimmungen durchgeführt werden! Beachten Sie die Sicherheitsvorschriften in der Bedienungsanleitung. WICHTIG! Bei jedem Nachrüsten des Prozessbandes Verschleiß der Elektroden überprüfen und gegebenenfalls wechseln. - Seite 54 Nach dem Zusammenkleben das Band so lange för- dern, bis die Klebestelle auf der Bandspuleneinheit aufgespult ist. * 3 sec VORSICHT! Gefahr von schwerwiegenden Sachschäden durch Herausschleudern des Prozess- bandes auf Grund nicht ordnungsgemäß verschlossener Aufnahmen und Aufspul- vorrichtungen der Prozessbänder. Vor Inbetriebnahme darauf achten, dass alle Verschlüsse ordnungsgemäß...

-

Seite 55: Prozessband-Bremse Einstellen

Prozessband- WICHTIG! Bremse einstellen Das Prozessband muss sauber anliegen, darf aber nicht spannen. Ein zu fest gespanntes Prozessband kann zu Problemen mit dem Antriebsmotor führen. Ist das Prozessband zu locker gespannt, kann es aus der Führung rutschen oder am Bau- teil kleben bleiben. -

Seite 56: Elektroden Wechseln

Vorgehensweise bei zu fest eingestellter Prozessband-Bremse: Schraube eine halbe Umdrehung nach rechts (Richtung -) drehen Prozessband ein kurzes Stück manuell fördern Kontrolle, ob die Prozessband-Bremse bereits richtig eingestellt ist. Falls nicht, Schritt 1 und 2 wiederholen Elektroden wech- Kühlmittel-Versorgung abstellen seln VORSICHT! Verbrennungsgefahr durch heißes Kühlmittel. -

Seite 57: Zangenarme Justieren

WICHTIG! Ist die Blechstärken-Korrektur auf eine große Blechstärke eingestellt, beim Einpres- sen der neuen Elektroden Blech beilegen, um einen festen Halt der Elektroden zu gewährleisten. Zangenarme jus- WICHTIG! tieren Nach jedem Elektrodenwechsel kontrollieren, ob die Elektroden zueinander in der Flucht stehen. Gegebenenfalls Zangenarme justieren. - Seite 58 Zangenarm unten...

-

Seite 59: Fehlerdiagnose, Fehlerbehebung

Fehlerdiagnose, Fehlerbehebung Allgemeines WARNUNG! Fehlerhaft durchgeführte Tätigkeiten können schwerwiegende Personen- und Sach- schäden verursachen. ► Fehlersuche sowie Wartungs- und Servicearbeiten dürfen nur von geschultem Fach- personal durchgeführt werden. WARNUNG! Ein elektrischer Schlag kann tödlich sein. Vor Öffnen des Gerätes ► Netzschalter in Stellung - O - schalten ►... - Seite 60 Prozessband abgerissen, an Elektrode festgeklebt oder Prozessband-Transport schwergängig Ursache: Falsche Parametereinstellung (zu hoher Strom) oder falscher Bandtyp Behebung: Parametereinstellungen korrigieren, Elektroden reinigen und Prozessband neu einfädeln, Bandtyp kontrollieren und gegebenenfalls austauschen Behebung: Bandfördermechanismus reinigen und auf Verschleiß prüfen, sowie die Bandbremse einstellen Ursache: Kein Kühlmittel-Durchfluss...

-

Seite 61: Pflege, Wartung Und Entsorgung

Verschluss Bandspulvorrichtung auf festen Sitz überprüfen Beim Schweißen mit „Kleber“ den Bandförder-Mechanismus, mit dem vom Kleberher- steller empfohlenen Reinigungsmittel reinigen Generelle Sichtprüfung auf Beschädigungen und Dichtheit der DeltaSpot-Schweiß- zange Der Zustimmtaster auf der Fernbedienung RemoteControl Pro muss vor jeder Inbe- triebnahme auf Funktion überprüft werden. -

Seite 62: Monatliche Wartung Oder 200000 Punkte

Monatliche War- Kühlsystem mittels Druckluft reinigen tung oder 200000 Durchflussüberwachung: Punkte Bei nicht vorhandener Einzelkreisabfrage mittels Durchfluss-Sensoren, Durch- flusskontrolle an Zangenarmen, Trafo und Stromquelle mittels externer Durch- fluss-Sensoren Bei vorhandener Einzelkreisabfrage mittels Durchfluss-Sensoren, die LED-An- zeige der Durchfluss-Sensoren überprüfen Steckverbindungen auf Korrosion überprüfen Nach 250.000 Hauptantrieb über Schmiernippel mit 1,5 cm³... -

Seite 63: Technische Daten

1 x 80 °C (176 °F) 1 x 80 °C (176 °F) Isolationsklasse Gewicht 29 kg (63.9 lb.) 20 kg (44.1 lb.) DeltaSpot Statio- Stromversorgung U 400 V 3~ 50 Hz näres Schweiß- Stromversorgung U 230 V 1~ 50 Hz... -

Seite 64: Inverter Deltaq

Inverter DeltaQ DeltaQ 1800 HD W DeltaQ 1600 MV W DeltaQ 800 MV W Netzspannung 3 x 400 bis 480 V 3 x 400 bis 600 V 3 x 400 bis 600 V (-15%/ +10%) [3ph.] (-15%/ +5%) [3ph.] (-15%/ +5%) [3ph.] Netzfrequenz 50 / 60 Hz 50 / 60 Hz... -

Seite 65: Anhang

Anhang... -

Seite 66: Ersatzteilliste: Deltaspot G2

Ersatzteilliste: DeltaSpot G2 GunControl 110V / 230V 4,300,011... - Seite 67 Verbindung Schlauchpaket 5m - 35mm² 4,051,001 Verbindung Schlauchpaket 5m - 70mm² 4,051,002 Verbindung Schlauchpaket 10m - 35mm² 4,051,003 Verbindung Schlauchpaket 10m - 70mm² 4,051,004 Verbindung Schlauchpaket 20m - 35mm² 4,051,005 Verbindung Schlauchpaket 20m - 70mm² 4,051,006...

- Seite 68 RemoteControl PRO 4,300,006...

-

Seite 69: Konformitätserklärungen

Hereby certifies on its sole se déclare seule responsable du fait dass folgendes Produkt: responsibility that the following que le produit suivant: product: DeltaSpot stationary System DeltaSpot stationary System DeltaSpot stationary System Widerstandsschweißgerät Resistance welding device Appareil de pointage par résistance auf das sich diese Erklärung... - Seite 72 FRONIUS INTERNATIONAL GMBH Froniusstraße 1, A-4643 Pettenbach, Austria E-Mail: sales@fronius.com www.fronius.com Under www.fronius.com/contact you will find the addresses of all Fronius Sales & Service Partners and locations...