Fronius VR 4000 Bedienungsanleitung

Vorschau ausblenden

Andere Handbücher für VR 4000:

- Bedienungsanleitung & ersatzteilliste (56 Seiten) ,

- Installationsanleitung (32 Seiten) ,

- Bedienungsanleitung (23 Seiten)

Inhaltszusammenfassung für Fronius VR 4000

- Seite 1 Operating Instructions VR 4000 VR 4000-30 TIME VR 4000-30 Bedienungsanleitung 42,0426,0012,DE 008-10012024...

- Seite 3 Ihrem technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die vielfältigen Möglichkeiten Ihres Fronius Produktes kennen. Nur so können Sie seine Vorteile bestmöglich nutzen.

- Seite 5 Urheberrecht Allgemeines Gerätekonzept Voraussetzungen Einsatzgebiet Warnhinweise am Gerät Optionen Option Betriebswahlschalter für VR 4000 / VR 4000-30 Optionale Bedienpanele für VR 4000 / VR 4000-30 Optionelle Ein- und Umbausets Bedienelemente und Anzeigen Allgemeines Standard Bedienpanel Bedienpanel VR 4000-30 TIME Anschlüsse und mechanische Komponenten Drahtvorschub Vorderseite Drahtvorschub Rückseite...

- Seite 6 Drahtelektrode einlaufen lassen Anpressdruck einstellen Bremse einstellen Bremse einstellen Inbetriebnahme Allgemeines Voraussetzungen Pflege, Wartung und Entsorgung Allgemeines Bei jeder Inbetriebnahme Alle 6 Monate Entsorgung Technische Daten VR 4000 VR 4000-30 VR 4000-30 TIME Anhang VR 4000 TIME, VR 4000, VR 4000-30...

- Seite 7 Sicherheitsvorschriften Allgemeines Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstech- nischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Missbrauch Gefahr für Leib und Leben des Bedieners oder Dritte, das Gerät und andere Sachwerte des Betreibers, die effiziente Arbeit mit dem Gerät. Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhal- tung des Gerätes zu tun haben, müssen entsprechend qualifiziert sein,...

- Seite 8 Umgebungsbe- Betrieb oder Lagerung des Gerätes außerhalb des angegebenen Bereiches gilt dingungen als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Her- steller nicht. Temperaturbereich der Umgebungsluft: beim Betrieb: -10 °C bis + 40 °C (14 °F bis 104 °F) bei Transport und Lagerung: -20 °C bis +55 °C (-4 °F bis 131 °F) Relative Luftfeuchtigkeit: bis 50 % bei 40 °C (104 °F)

- Seite 9 Selbst- und Per- Beim Umgang mit dem Gerät setzen Sie sich zahlreichen Gefahren aus, wie bei- sonenschutz spielsweise.: Funkenflug, umherfliegende heiße Metallteile augen- und hautschädigende Lichtbogen-Strahlung schädliche elektromagnetische Felder, die für Träger von Herzschrittma- chern Lebensgefahr bedeuten elektrische Gefährdung durch Netz- und Schweißstrom erhöhte Lärmbelastung schädlichen Schweißrauch und Gase Beim Umgang mit dem Gerät geeignete Schutzkleidung verwenden.

- Seite 10 Besteht Unklarheit darüber, ob die Absaugleistung ausreicht, die gemessenen Schadstoff-Emissionswerte mit den zulässigen Grenzwerten vergleichen. Folgende Komponenten sind unter anderem für den Grad der Schädlichkeit des Schweißrauches verantwortlich: Für das Werkstück eingesetzte Metalle Elektroden Beschichtungen Reiniger, Entfetter und dergleichen Daher die entsprechenden Materialsicherheits-Datenblätter und Herstelleranga- ben zu den aufgezählten Komponenten berücksichtigen.

- Seite 11 Die Elektrode (Stabelektrode, Wolframelektrode, Schweißdraht, ...) niemals zur Kühlung in Flüssigkeiten eintauchen niemals bei eingeschaltetem Schweißgerät berühren. Zwischen den Elektroden zweier Schweißgeräte kann zum Beispiel die doppelte Leerlauf-Spannung eines Schweißgerätes auftreten. Bei gleichzeitiger Berührung der Potentiale beider Elektroden besteht unter Umständen Lebensgefahr. Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf Funkti- onstüchtigkeit des Schutzleiters überprüfen lassen.

- Seite 12 EMV Geräte- Geräte der Emissionsklasse A: Klassifizierun- sind nur für den Gebrauch in Industriegebieten vorgesehen können in anderen Gebieten leitungsgebundene und gestrahlte Störungen verursachen. Geräte der Emissionsklasse B: erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete. Dies gilt auch für Wohngebiete, in denen die Energieversorgung aus dem öffentli- chen Niederspannungsnetz erfolgt.

- Seite 13 Besondere Ge- Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhal- fahrenstellen ten, wie zum Beispiel: Ventilatoren Zahnrädern Rollen Wellen Drahtspulen und Schweißdrähten Nicht in rotierende Zahnräder des Drahtantriebes oder in rotierende Antriebstei- le greifen. Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und Repa- raturarbeiten geöffnet / entfernt werden.

- Seite 14 belstapler oder anderen mechanischen Hebewerkzeugen, ist der Tragegurt nicht geeignet. Alle Anschlagmittel (Gurte, Schnallen, Ketten, ...) welche im Zusammenhang mit dem Gerät oder seinen Komponenten verwendet werden, sind regelmäßig zu überprüfen (beispielsweise auf mechanische Beschädigungen, Korrosion oder Veränderungen durch andere Umwelteinflüsse). Prüfintervall und Prüfumfang haben mindestens den jeweils gültigen nationalen Normen und Richtlinien zu entsprechen.

- Seite 15 Gefahr durch Erstickungsgefahr durch unkontrolliert austretendes Schutzgas austretendes Schutzgas ist farb- und geruchlos und kann bei Austritt den Sauerstoff in der Schutzgas Umgebungsluft verdrängen. Für ausreichend Frischluft-Zufuhr sorgen - Durchlüftungsrate von mindes- tens 20 m³ / Stunde Sicherheits- und Wartungshinweise der Schutzgas-Flasche oder der Haupt- gasversorgung beachten Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasver- sorgung schließen.

- Seite 16 Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen. Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann. Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und Funktionstüchtigkeit der Sicherheitseinrichtungen überprüfen. Schutzgas-Flasche immer gut befestigen und bei Krantransport vorher abneh- men.

- Seite 17 Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (z.B. re- levante Produktnormen der Normenreihe EN 60 974). Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU entspricht. Der vollständige Text der EU-Konformitätserklärung ist unter der fol- genden Internet-Adresse verfügbar: http://www.fronius.com Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen der relevanten Normen für Kanada und USA.

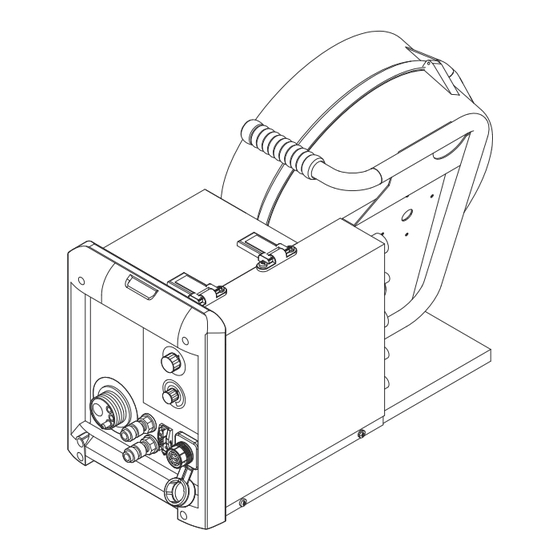

- Seite 18 Schlauchpakete. Auf Grund der kompakten Bauweise sind die Draht- vorschübe vielseitig verwendbar. Der Drahtvorschub VR 4000-30 TIME ist speziell konzipiert für den Hochleis- tungs-Schweißprozess TIME. Mit der integrierten 3-Parameter-Steuerung sind alle für den TIME Prozess wichtigen Funktionen direkt am Bedienpanel des Drahtvorschubes einstellbar.

- Seite 19 Sämtliche Varianten des VR 4000 sind für alle handelsüblichen Schutzgase ge- eignet. HINWEIS! Die Drahtvorschübe VR 4000 - 30 und VR 4000-30 TIME sind mit einem was- sergekühlten Scheibenläufermotor ausgestattet und dürfen nur in Verbindung mit einem entsprechenden Kühlgerät betrieben werden! Warnhinweise Der Drahtvorschub ist mit Sicherheitssymbolen am Leistungsschild ausgestattet.

- Seite 20 Die Option Betriebswahlschalter ist nicht verwendbar in Kombination mit dem Bedienpanel digitale Anzeige VR 4000. Optionale Be- Die Drahtvorschübe VR 4000, und VR 4000-30 können optional zum Standard- dienpanele für Bedienpanel mit folgenden Bedienpanelen ausgestattet werden: VR 4000 / VR...

- Seite 21 Digital Gas-Control zur nachträglichen Ausrüstung mit der digitalen Gas-Kontrolle Einbauset Gassparventil zur nachträglichen Montage eines Gassparventils Einbauset Adapter Kunststoff/Metall zum nachträglichen Umrüsten von Kunststoff- auf Metall-Anschlussbuchsen Einbauset Gasprüfen/Drahteinfädeln zur nachträglichen Montage eines Wippschalters für Gasprüfen und Draht- einfädeln Trabant zur Montage des Vorschubes auf den Fahrwagen Trabant Einbauset fixierbarer Spannhebel zur nachträglichen Montage eines fixierbaren Spannhebels, damit der Anpress- druck nicht mehr versehentlich verstellt werden kann...

- Seite 22 Bedienelemente und Anzeigen Allgemeines WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen. Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig gelesen und verstanden wurden: ▶ diese Bedienungsanleitung ▶ sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften Das Einstellen von Parametern an Bedienpanelen ist ausschließlich im manuellen Schweißbetrieb möglich.

- Seite 23 0 = weicher spritzerarmer Lichtbogen 100 = härterer und stabilerer Lichtbogen Bedienpanel VR Der Drahtvorschub VR 4000-30 TIME ist Bestandteil des Hochleistungs- 4000-30 TIME Schweißsystem TIME. Die 3-Parameter-Steuerung ermöglicht, die beim Hochleis- tungsschweißen benötigte individuelle Einstellung von Start-, Haupt- und End- strom.

- Seite 24 Wahlschalter (4) auf Arbeitspunkt 3 eingestellt ist Arbeitspunkt 3 im Ablauf aktiv ist WICHTIG! Bei Verwendung des Drahtvorschubes VR 4000-30 TIME ist die Funktion Job- Betrieb nicht verfügbar. Nach Anschluss des Drahtvorschubes sind ausschließlich folgende Schweißver- fahren an der Stromquelle anwählbar:...

- Seite 25 Anschlüsse und mechanische Komponenten Drahtvorschub Vorderseite VR 4000-30 TIME - Vorderansicht VR 4000 - Vorderansicht Anschluss Schweißbrenner zur Annahme des Schweißbrenners Anschluss Wasserrücklauf (rot) Anschluss Wasservorlauf (blau) Anschluss Brennersteuerung zum Anschluss des Steuersteckers des Schweißbrenners Anschluss LocalNet standardisierte Anschlussbuchse für Systemerweiterungen (z.B. Fernbe- dienung, JobMaster-Schweißbrenner, etc.)

- Seite 26 Einstellen der benötigten Gasmenge am Druckminderer. Solange die Tas- te nach oben gedrückt wird, strömt Gas aus. Die Taste Gasprüfen / Drahteinfädeln (5) kann auch als separate Option im VR 4000 eingebaut werden. Wahlschalter Betriebsart zur Anwahl folgender Betriebsarten 2-Takt Betrieb 4-Takt Betrieb Spezial-4T Betrieb (Schweißstart Aluminium)

- Seite 27 Option Betriebswahlschalter WICHTIG! Sind Einstellungen an der Option Betriebswahl-Schalter angewählt, sind diese an anderen Bedienelementen nicht veränderbar, wie z. ▶ am Bedienpanel der Stromquelle ▶ an der Vorderseite des Drahtvorschubes ▶ an der Fernbedienung...

- Seite 28 Drahtvorschub auf Stromquelle aufsetzen Allgemeines Die Drahtvorschübe können auf die Stromquelle aufgesetzt werden, wenn eine Drehzapfen-Aufnahme vorhanden ist, z.B.: Drehzapfen-Aufnahme „PickUp“ bei Anwendungen mit dem Fahrwagen „PickUp“ Drehzapfen-Aufnahme „schmal“ bei Anwendungen mit einer Standkonsole Drehzapfen-Aufnahme „breit“ bei Anwendungen mit zwei verschraubten Standkonsolen und zwei Stromquellen Nähere Information zu den Drehzapfen-Aufnahmen in den Bedienungsanleitun- gen „Drehzapfenaufnahme für Standkonsole“...

- Seite 29 Drahtvorschub mit Stromquelle verbinden Allgemeines Der Drahtvorschub wird mittels Verbindungs-Schlauchpaket mit der Stromquel- le verbunden. Drahtvorschub WARNUNG! mit Stromquelle verbinden Ein elektrischer Schlag kann tödlich sein. Ist das Gerät während der Installation angesteckt, besteht die Gefahr schwer- wiegender Personen und Sachschäden. Sämtliche Arbeiten am Gerät nur durchführen, wenn ▶...

- Seite 30 WICHTIG! Um Abnützungserscheinungen vorzubeugen, soll bei Montage der Kabel / Schläuche des Verbindungs-Schlauchpaketes eine „Schlaufenbildung nach in- nen“ erfolgen. Für Verbindungs-Schlauchpakete mit einer Länge von 1,2 m (3 ft. 11.24 in.) ist keine Zugentlastung vorgesehen.

- Seite 31 Euro-An- Schweißbrenner Fronius F++ schluss für Dinse für Tweco VR 4000 VR 4000-30 VR 4000-30 TIME Sicherheit HINWEIS! Beim Anschließen des Schweißbrenners kontrollieren ob ▶ sämtliche Anschlüsse fest angeschlossen sind ▶ sämtliche Kabel, Leitungen und Schlauchpakete unbeschädigt und korrekt isoliert sind.

- Seite 32 Schweißbrenner Netzschalter der Stromquelle in Tweco an- Stellung „0“ schalten schließen Abdeckung Drahtspule öffnen Schweißbrenner mit dem Einlauf- rohr voran in den Anschluss Schweißbrenner (5) einschieben Schweißbrenner in Anschluss für Tweco ein- schieben Schweißbrenner mittels Rändel- schraube (6) fixieren Schweißbrenner mittels Rändelschraube fixieren Steuerstecker des Schweißbren- ners am Anschluss Brennersteue- rung (7) einstecken und verriegeln...

- Seite 33 Vorschubrollen einsetzen / wechseln Allgemeines Um eine optimale Förderung der Drahtelektrode zu gewährleisten, müssen die Vorschubrollen dem zu verschweißenden Drahtdurchmesser sowie der Drahtle- gierung angepasst sein. WICHTIG! Nur der Drahtelektrode entsprechende Vorschubrollen verwenden. Eine Übersicht der verfügbaren Vorschubrollen und deren Einsatzmöglichkeiten befindet sich bei den Ersatzteillisten.

- Seite 35 Drahtspule einsetzen, Korbspule einsetzen Sicherheit VORSICHT! Verletzungsgefahr durch Federwirkung der aufgespulten Drahtelektrode. Beim Einsetzen von Drahtspule / Korbspule das Ende der Drahtelektrode gut festhalten, um Verletzungen durch zurückschnellende Drahtelektrode zu vermei- den. VORSICHT! Verletzungsgefahr durch herabfallende Drahtspule / Korbspule. Fester Sitz von Drahtspule oder Korbspule mit Korbspulen-Adapter auf der Auf- nahme Drahtspule ist sicherzustellen.

- Seite 36 WARNUNG! Gefahr durch herabfallende Drahtspule in Folge von seitenverkehrt aufgesetz- tem Sicherungsring. Schwerwiegende Personen- und Sachschäden können die Folge sein. ▶ Den Sicherungsring immer wie nachfolgend dargestellt aufsetzen.

- Seite 37 Korbspule ein- HINWEIS! setzen Beim Arbeiten mit Korbspulen ausschließlich den im Lieferumfang des Draht- vorschubes enthaltenen Korbspulen-Adapter verwenden! USA-Drahtvorschübe werden ohne Korbspulen-Adapter ausgeliefert. VORSICHT! Verletzungsgefahr durch herabfallende Korbspule. Korbspule so am mitgelieferten Korbspulen-Adapter aufsetzen, dass die Stege der Korbspule innerhalb der Führungsnuten des Korbspulen-Adapters liegen.

- Seite 38 Drahtelektrode einlaufen lassen Drahtelektrode VORSICHT! einlaufen lassen Verletzungsgefahr durch Federwirkung der aufgespulten Drahtelektrode. Beim Einschieben der Drahtelektrode in den 4-Rollenantrieb das Ende der Draht- elektrode gut festhalten, um Verletzungen durch zurückschnellende Drahtelek- trode zu vermeiden. VORSICHT! Beschädigungsgefahr des Schweißbrenners durch scharfkantiges Ende der Drahtelektrode.

- Seite 39 VORSICHT! Verletzungsgefahr durch austretende Drahtelektrode. Beim Drücken der Taste Drahteinfädeln oder der Brennertaste Schweißbrenner von Gesicht und Körper weghalten und eine geeignete Schutzbrille verwenden.

- Seite 40 Anpressdruck HINWEIS! einstellen Anpressdruck so einstellen, dass die Drahtelektrode nicht deformiert wird, jedoch ein einwandfreier Drahttrans- port gewährleistet ist. Anpressdruck Richt- Halbrund-Rol- Trapezrollen Kunststoff-Rol- werte Aluminium 3,5 - 4,5 Stahl 3 - 4 CrNi 3 - 4...

- Seite 41 Bremse einstellen Bremse einstel- HINWEIS! Nach Loslassen der Brennertaste soll die Drahtspule nicht nachlaufen. Gegebenenfalls Bremse nachjustieren. STOP STOP...

- Seite 42 Inbetriebnahme Allgemeines WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen. Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig gelesen und verstanden wurden: ▶ diese Bedienungsanleitung ▶ sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften Die Inbetriebnahme des Drahtvorschubes erfolgt bei manuellen Anwendungen durch Drücken der Brennertaste und bei automatisierten Anwendungen durch ein aktives Signal Schweiß-Start.

- Seite 43 Pflege, Wartung und Entsorgung Allgemeines Der Drahtvorschub benötigt unter normalen Betriebsbedingungen nur ein Mini- mum an Pflege und Wartung. Das Beachten einiger Punkte ist jedoch unerläss- lich, um die Schweißanlage über Jahre hinweg einsatzbereit zu halten. WARNUNG! Ein elektrischer Schlag kann tödlich sein. Vor Öffnen des Gerätes ▶...

- Seite 44 Technische Daten VR 4000 Versorgungsspannung 55 V DC (Versorgung über die Stromquelle) Nennstrom Drahtgeschwindigkeit 0,5 - 22 m/min 19.69 - 866.14 ipm Schutzart IP 23 Abmessungen I x b x h 650 x 290 x 410 mm 25.59 x 11.42 x 16.14 in.

- Seite 45 7 bar 101 psi Kühlmittel Original Fronius Maximaler Druck Kühlmittel 6 bar 87 psi Datenrate LocalNet 57600 Baud VR 4000-30 Versorgungsspannung 55 V DC TIME (Versorgung über die Stromquelle) Nennstrom Drahtgeschwindigkeit 0,5 - 30 m/min 19.69 - 1181.10 ipm Schutzart...

- Seite 47 Anhang...

- Seite 48 Ersatzteilliste: VR 4000 TIME, VR 4000, VR 4000-30 VR 4000 2R/G/W/Z 4,045,830 VR 4000-30 Time 4R/G/W/F++ 4,045,831,630 VR 4000 2R/G/W/F++ 4,045,830,000 VR 4000 4R/G/W/F++ 4,045,831,800 US VR 4000 2R/G/W/E 4,045,830,001 VR 4000 4R/G/W/E 4,045,831,801 US VR 4000 4R/G/W/Z 4,045,831 VR 4000 4R/G/W/TW...

- Seite 54 Connection hose pack W 1,2m 70mm² 4,047,260 W 1,6m 70mm² 4,047,324 W 5,0m 70mm² 4,047,261 W 10m 70mm² 4,047,262 W 15m 70mm² 4,047,290 W 20m 70mm² 4,047,277 G 1,2m 70mm² 4,047,287 32,0405,0226 G 5,0m 70mm² 4,047,288 42,0407,0482 G 10m 70mm² 4,047,289 40,0001,0095 - * 42,0405,0239...

- Seite 55 Connection hose pack G 50mm² 4m 4,047,411 G 70mm² 8m 4,047,412 32,0405,0226 42,0407,0482 40,0001,0095 - * 42,0405,0239 42,0407,0482 32,0405,0226 44,0450,0281 - G 1/4" 42,0407,0063 43,0003,0251 40,0001,0012 - * 43,0003,0253 42,0405,0239 42,0407,0048 40,0003,0447 - * 42,0407,0063 44,0450,0281 - G 1/4" 43,0003,0063 - 50mm² 43,0003,0064 - 70mm²...

- Seite 56 Connection hose pack G 50mm² 1,2m 4,047,408 G 50mm² 5m 4,047,409 G 50mm² 10m 4,047,410 32,0405,0226 42,0407,0482 40,0001,0095 - * 42,0405,0239 42,0407,0482 44,0450,0281 - G 1/4" 32,0405,0226 42,0407,0063 43,0003,0485 40,0001,0012 - * 32,0405,0232 42,0405,0239 32,0405,0180 42,0407,0048 40,0003,0078 - * 42,0407,0063 44,0450,0281 - G 1/4"...

- Seite 57 Connection hose pack W 4m 95mm² 4,047,291 W 8m 95mm² 4,047,292 W 8m 95mm² 4,047,292,800 ** W 10m 95mm² 4,047,396 32,0405,0226 42,0407,0482 40,0001,0095 - * 42,0405,0239 42,0407,0482 42,0407,0063 32,0405,0226 42,0402,0053 40,0001,0012 - * 42,0001,0942 42,0001,0943 42,0405,0239 44,0450,0281 - G 1/4" 43,0003,0251 43,0003,0253 42,0407,0048...