Inhaltszusammenfassung für Fronius VR 7000

- Seite 1 Operating Instructions VR 7000 VR 7000-11 VR 7000-30 VR 7000 CMT Bedienungsanleitung 42,0426,0015,DE 007-25102024...

- Seite 3 Inhaltsverzeichnis Sicherheitsvorschriften Erklärung Sicherheitshinweise Allgemeines Bestimmungsgemäße Verwendung Umgebungsbedingungen Verpflichtungen des Betreibers Verpflichtungen des Personals Netzanschluss Selbst- und Personenschutz Angaben zu Geräuschemissions-Werten Gefahr durch schädliche Gase und Dämpfe Gefahr durch Funkenflug Gefahren durch Netz- und Schweißstrom Vagabundierende Schweißströme EMV Geräte-Klassifizierungen EMV-Maßnahmen EMF-Maßnahmen Besondere Gefahrenstellen Anforderung an das Schutzgas...

- Seite 4 Draht-Förderschlauch für externe Drahtelektrode montieren Allgemeines Isolierte Führung der Drahtelektrode zum Drahtvorschub Draht-Förderschlauch für externe Drahtelektrode montieren Inbetriebnahme Sicherheit Allgemeines Voraussetzungen Pflege, Wartung und Entsorgung Allgemeines Bei jeder Inbetriebnahme Alle 6 Monate Entsorgung Technische Daten VR 7000 VR 7000-11 VR 7000-30 VR 7000 CMT...

- Seite 5 Sicherheitsvorschriften Erklärung Si- GEFAHR! cherheitshinwei- Bezeichnet eine unmittelbar drohende Gefahr. ▶ Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Fol- WARNUNG! Bezeichnet eine möglicherweise gefährliche Situation. ▶ Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge sein.

- Seite 6 Bestimmungs- Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen gemäße Verwen- Verwendung zu benutzen. dung Das Gerät ist ausschließlich für die am Leistungsschild angegebenen Schweißver- fahren bestimmt. Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungs- gemäß.

- Seite 7 Verpflichtungen Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich, vor des Personals Arbeitsbeginn die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu befolgen, diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif- ten“ zu lesen und durch ihre Unterschrift zu bestätigen, dass sie diese ver- standen haben und befolgen werden.

- Seite 8 Personen, vor allem Kinder, während des Betriebes von den Geräten und dem Schweißprozess fernhalten. Befinden sich dennoch Personen in der Nähe diese über alle Gefahren (Blendgefahr durch Lichtbogen, Verletzungsgefahr durch Funkenflug, gesundheitsschädlicher Schweißrauch, Lärmbelastung, mögliche Gefährdung durch Netz- oder Schweißstrom, ...) unterrichten, geeignete Schutzmittel zur Verfügung stellen oder geeignete Schutzwände und -Vorhänge aufbauen.

- Seite 9 Entzündliche Dämpfe (beispielsweise Lösungsmittel-Dämpfe) vom Strahlungsbe- reich des Lichtbogens fernhalten. Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasversor- gung schließen. Gefahr durch Funkenflug kann Brände und Explosionen auslösen. Funkenflug Niemals in der Nähe brennbarer Materialien schweißen. Brennbare Materialien müssen mindestens 11 Meter (36 ft. 1.07 in.) vom Lichtbo- gen entfernt sein oder mit einer geprüften Abdeckung zugedeckt werden.

- Seite 10 Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf Funkti- onstüchtigkeit des Schutzleiters überprüfen lassen. Geräte der Schutzklasse I benötigen für den ordnungsgemäßen Betrieb ein Netz mit Schutzleiter und ein Stecksystem mit Schutzleiter-Kontakt. Ein Betrieb des Gerätes an einem Netz ohne Schutzleiter und an einer Steckdose ohne Schutzleiter-Kontakt ist nur zulässig, wenn alle nationalen Bestimmungen zur Schutztrennung eingehalten werden.

- Seite 11 Geräte der Emissionsklasse B: erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete. Dies gilt auch für Wohngebiete, in denen die Energieversorgung aus dem öffentli- chen Niederspannungsnetz erfolgt. EMV Geräte-Klassifizierung gemäß Leistungsschild oder technischen Daten. EMV-Maßnah- In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenz- werte Beeinflussungen für das vorgesehene Anwendungsgebiet auftreten (bei- spielsweise wenn empfindliche Geräte am Aufstellungsort sind oder wenn der Aufstellungsort in der Nähe von Radio- oder Fernsehempfängern ist).

- Seite 12 Besondere Ge- Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhal- fahrenstellen ten, wie zum Beispiel: Ventilatoren Zahnrädern Rollen Wellen Drahtspulen und Schweißdrähten Nicht in rotierende Zahnräder des Drahtantriebes oder in rotierende Antriebstei- le greifen. Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und Repa- raturarbeiten geöffnet / entfernt werden.

- Seite 13 Ist das Gerät mit einem Tragegurt oder Tragegriff ausgestattet, so dient dieser ausschließlich für den Transport per Hand. Für einen Transport mittels Kran, Ga- belstapler oder anderen mechanischen Hebewerkzeugen, ist der Tragegurt nicht geeignet. Alle Anschlagmittel (Gurte, Schnallen, Ketten, ...) welche im Zusammenhang mit dem Gerät oder seinen Komponenten verwendet werden, sind regelmäßig zu überprüfen (beispielsweise auf mechanische Beschädigungen, Korrosion oder Veränderungen durch andere Umwelteinflüsse).

- Seite 14 Gefahr durch Erstickungsgefahr durch unkontrolliert austretendes Schutzgas austretendes Schutzgas ist farb- und geruchlos und kann bei Austritt den Sauerstoff in der Schutzgas Umgebungsluft verdrängen. Für ausreichend Frischluft-Zufuhr sorgen - Durchlüftungsrate von mindes- tens 20 m³ / Stunde Sicherheits- und Wartungshinweise der Schutzgas-Flasche oder der Haupt- gasversorgung beachten Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasver- sorgung schließen.

- Seite 15 Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen. Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann. Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und Funktionstüchtigkeit der Sicherheitseinrichtungen überprüfen. Schutzgas-Flasche immer gut befestigen und bei Krantransport vorher abneh- men.

- Seite 16 Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (bei- spielsweise relevante Produktnormen der Normenreihe EN 60 974). Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU entspricht. Der vollständige Text der EU-Konformitätserklärung ist unter der fol- genden Internet-Adresse verfügbar: http://www.fronius.com Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen der relevanten Normen für Kanada und USA.

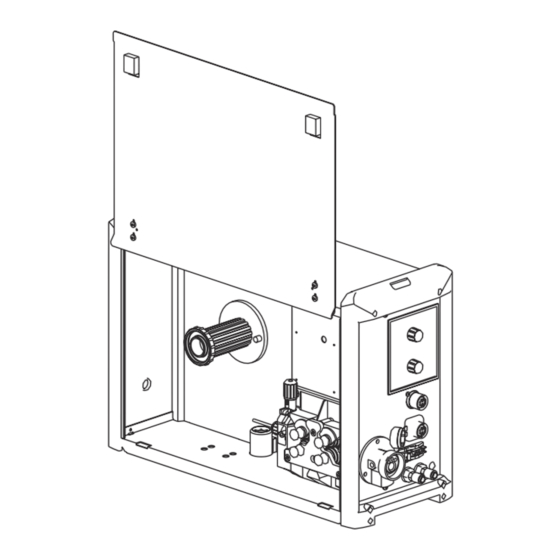

- Seite 17 Drahtvorschub VR 7000 / VR 7000-11 / VR Drahtvorschub VR 7000 CMT 7000-30 Die Drahtvorschübe der VR 7000 - Serie sind für den Einsatz von Drahtspulen mit einem Durchmesser von max. 300 mm (11.81 in.) ausgelegt. Die Aufnahme für die Drahtspule befindet sich im Inneren des Drahtvorschub- Gehäuses.

- Seite 18 HINWEIS! Die Drahtvorschübe VR 7000-11 und VR 7000-30 sind mit einem wassergekühl- ten Scheibenläufer-Motor ausgestattet und dürfen nur in Verbindung mit einem entsprechenden Kühlgerät betrieben werden! Warnhinweise Der Drahtvorschub ist mit Sicherheitssymbolen am Leistungsschild ausgestattet. am Gerät Die Sicherheitssymbole dürfen weder entfernt noch übermalt werden. Die Sym- bole warnen vor Fehlbedienung, woraus schwerwiegende Personen- und Sachschäden resultieren können.

- Seite 19 Option Bedienpanel VR 4000 Ci Option digitale Anzeige VR 4000 WICHTIG! Am VR 7000 CMT dienen die optionalen Bedienpanele VR 4000 Ci und VR 4000 ausschließlich zur Anzeige der Istwerte. Eine Einstellung der Para- meter über die optionalen Bedienpanele in Verbindung mit der Fernbedienung RCU 5000i ist nicht möglich.

- Seite 20 VR 7000 CMT Digital Gas-Control zur nachträglichen Ausrüstung mit der digitalen Gas-Kontrolle Einbauset 900 A zur nachträglichen Umrüstung, sodass VR 7000-11 und VR 7000-30 für einen Schweißstrom von 900 A geeignet sind nur VR 7000-11 und VR 7000-30 Einbauset Gassparventil zur nachträglichen Montage eines Gassparventils...

- Seite 21 Option QuickConnect zur einfachen Montage eines Draht-Förderschlauches zwischen externer Draht- elektrode und 4-Rollen-Antrieb des Drahtvorschubes Option Draht-Förderschlauch zum geschützten Drahttransport von externer Drahtelektrode zum 4-Rollen-An- trieb des Drahtvorschubes...

- Seite 22 Bedienelemente und Anzeigen Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem Fachpersonal ausgeführt werden. ▶ Dieses Dokument vollständig lesen und verstehen. ▶...

- Seite 23 Einstellregler Lichtbogenlänge / Dynamik je nach Verfahren mit unterschiedlicher Funktion belegt Korrektur der Lichtbogenlänge (Beim MIG/MAG Puls-Synergic Schweißen, MIG/MAG Standard- Synergic Schweißen) - = kürzere Lichtbogen-Länge 0 = neutrale Lichtbogen-Länge + = längere Lichtbogen-Länge Einstellung der Schweißspannung (Beim MIG/MAG-Standard-Manuell Schweißen) Beeinflussung der Kurzschluss-Stromstärke im Moment des Trop- fenüberganges (Beim Stabelektroden-Schweißen)

- Seite 24 Anschlüsse und mechanische Komponenten Drahtvorschub Vorderseite VR 7000 / VR 7000-11 / VR 7000-30 VR 7000 CMT Anschluss Schweißbrenner zur Aufnahme des Schweißbrenners Anschluss Wasser-Rücklauf (rot) Anschluss Wasser-Vorlauf (blau) Blindabdeckung Option Ausblasen HighEnd Anschluss Brennersteuerung zum Anschluss des Steuersteckers des Schweißbrenners Anschluss LocalNet standardisierte Anschlussbuchse für Systemerweiterungen (z.B.

- Seite 25 Drahtvorschub (10) Blindabdeckung Rückseite (11) Blindabdeckung Option Gassparventil (12) Blindabdeckung Strombuchse bei Option Ein- (10) bauset 900 A für VR 7000-11 und VR 7000-30 (11) (13) Durchführung Druckluft (12) (14) Durchführung Verbindungs- Schlauchpaket (13) (15) Durchführung externe Draht- elektrode (14)

- Seite 26 MIG/MAG Standard-Synergic Schweißen MIG/MAG Standard-Manuell Schweißen Job-Schweißen WIG-Schweißen mit Berührungszünden Stabelektroden-Schweißen WICHTIG! Ist der Drahtvorschub VR 7000 an einer Stromquelle TS 4000 / 5000 angeschlossen, steht das Verfahren MIG/MAG Puls-Syner- gic Schweißen nicht zur Verfügung. (19) Wahlschalter Betriebsart zur Anwahl folgender Betriebsarten:...

- Seite 27 (25) (24) (24) (23) (23) (22) (22) (21) (21) VR 7000 / VR 7000-11 / VR 7000-30 VR 7000 CMT (21) Anschluss Schutzgas für Verbindungs-Schlauchpaket (22) Anschluss Wasser-Vorlauf (blau) für Verbindungs-Schlauchpaket (23) Anschluss Wasser-Rücklauf (rot) für Verbindungs-Schlauchpaket (24) Anschluss LocalNet für Verbindungs-Schlauchpaket (25) (+) Stromanschluss mit Bajonettverschluss für Verbindungs-Schlauch-...

- Seite 28 Drahtvorschub auf Stromquelle aufsetzen Allgemeines Die Drahtvorschübe können auf die Stromquelle aufgesetzt werden, wenn eine Drehzapfen-Aufnahme vorhanden ist, z.B.: Drehzapfen-Aufnahme „PickUp“ bei Anwendungen mit dem Fahrwagen „PickUp“ Drehzapfen-Aufnahme „schmal“ bei Anwendungen mit einer Standkonsole Drehzapfen-Aufnahme „breit“ bei Anwendungen mit zwei verschraubten Standkonsolen und zwei Stromquellen Nähere Information zu den Drehzapfen-Aufnahmen in den Bedienungsanleitun- gen „Drehzapfenaufnahme für Standkonsole“...

- Seite 29 Drahtvorschub mit Stromquelle verbinden Allgemeines Der Drahtvorschub wird mittels Verbindungs-Schlauchpaket mit der Stromquel- le verbunden. Für den Schweißprozess „CMT“ ist zur Verbindung zwischen VR 7000 CMT und CMT-Stromquelle ein spezielles CMT-Verbindungs-Schlauchpaket mit zusätzli- cher LHSB-Leitung erforderlich. Drahtvorschub WARNUNG! mit Stromquelle verbinden Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

- Seite 30 HINWEIS! Beim Anschließen des Verbindungs-Schlauchpaketes kontrollieren, ob ▶ sämtliche Anschlüsse fest angeschlossen sind ▶ sämtliche Kabel, Leitungen und Schlauchpakete unbeschädigt und korrekt isoliert sind.

- Seite 31 VR 7000-11 VR 7000-30 VR 7000 CMT ... bis max 500 A HINWEIS! Bei einem Schweißstrom über 500 A die Drahtvorschübe VR 7000-11 und VR 7000-30 nur mit ausreichend dimensionierten Fronius-Schweißbrennern für Anschluss Schweißbrenner F++ betreiben. Sicherheit HINWEIS! Beim Anschließen des Schweißbrenners kontrollieren ob ▶...

- Seite 32 MIG/MAG Robo- ter- Schweißbrenner anschließen, MIG/MAG Ma- schinen- Schweißbrenner anschließen MIG/MAG Roboter-Schweißbrenner (z.B.: Ro- MIG/MAG Roboter-Schweißbrenner mit exter- bacta Drive) nem Draht-Förderschlauch (z.B.: Robacta Drive ext. DFS) CMT-Antriebs- Steuerstecker für Drahtpuffer einheit an- schließen...

- Seite 33 Vorschubrollen einsetzen / wechseln Allgemeines Um eine optimale Förderung der Drahtelektrode zu gewährleisten, müssen die Vorschubrollen dem zu verschweißenden Drahtdurchmesser sowie der Drahtle- gierung angepasst sein. WICHTIG! Nur der Drahtelektrode entsprechende Vorschubrollen verwenden. Eine Übersicht der verfügbaren Vorschubrollen und deren Einsatzmöglichkeiten befindet sich bei den Ersatzteillisten.

- Seite 34 Drahtspule einsetzen, Korbspule einsetzen Sicherheit VORSICHT! Gefahr durch Federwirkung der aufgespulten Drahtelektrode. Schwerwiegende Verletzungen können die Folge sein. ▶ Beim Einsetzen von Drahtspule / Korbspule das Ende der Drahtelektrode gut festhalten, um Verletzungen durch zurückschnellende Drahtelektrode zu vermeiden. VORSICHT! Gefahr durch herabfallende Drahtspule / Korbspule. Schwerwiegende Verletzungen können die Folge sein.

- Seite 35 Korbspule ein- HINWEIS! setzen Beim Arbeiten mit Korbspulen ausschließlich den im Lieferumfang des Draht- vorschubes enthaltenen Korbspulen-Adapter verwenden! USA-Drahtvorschübe werden ohne Korbspulen-Adapter ausgeliefert. VORSICHT! Gefahr durch herabfallende Korbspule. Schwerwiegende Personen- und Sachschäden können die Folge sein. ▶ Korbspule so am mitgelieferten Korbspulen-Adapter aufsetzen, dass die Ste- ge der Korbspule innerhalb der Führungsnuten des Korbspulen-Adapters lie- gen.

- Seite 36 Drahtelektrode einlaufen lassen Drahtelektrode VORSICHT! einlaufen lassen Gefahr durch Federwirkung der aufgespulten Drahtelektrode. Schwere Verletzungen können die Folge sein. ▶ Beim Einschieben der Drahtelektrode in den 4-Rollenantrieb das Ende der Drahtelektrode gut festhalten, um Verletzungen durch zurückschnellende Drahtelektrode zu vermeiden. VORSICHT! Gefahr durch scharfkantiges Ende der Drahtelektrode.

- Seite 37 VORSICHT! Gefahr durch austretende Drahtelektrode. Schwere Verletzungen können die Folge sein. ▶ Beim Drücken der Taste Drahteinfädeln oder der Brennertaste Schweißbren- ner von Gesicht und Körper weghalten und eine geeignete Schutzbrille ver- wenden. Anpressdruck HINWEIS! einstellen Anpressdruck so einstellen, dass die Drahtelektrode nicht deformiert wird, jedoch ein einwandfreier Drahttrans- port gewährleistet ist.

- Seite 38 Bremse einstellen Bremse einstel- HINWEIS! Nach Loslassen der Brennertaste soll die Drahtspule nicht nachlaufen. Gegebenenfalls Bremse nachjustieren. STOP STOP Aufbau der VORSICHT! Bremse Gefahr durch herabfallende Drahtspule. Schwerwiegende Personen- und Sachschäden können die Folge sein. ▶ Um einen festen Sitz der Drahtspule und eine optimale Bremswirkung zu gewährleisten, die Montage der Bremse gemäß...

- Seite 39 KLEBER, GLUE, COLLE...

- Seite 40 Draht-Förderschlauch für externe Drahtelektrode montieren Allgemeines Die Option Draht-Förderschlauch dient zum geschützten Drahttransport von der externen Drahtelektrode zum 4-Rollenantrieb des Drahtvorschubes. Der Draht-Förderschlauch ist in zwei Ausführungen verfügbar: für Stahl (blau) für Aluminium (weiß) Isolierte WARNUNG! Führung der Drahtelektrode Gefahr von Sach- und Personenschäden sowie Beeinträchtigung des Schweißer- zum Drahtvor- gebnisses durch Masse- oder Erdschluss einer nicht isolierten Drahtelektrode.

- Seite 41 Inbetriebnahme Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem Fachpersonal ausgeführt werden. ▶ Dieses Dokument vollständig lesen und verstehen. ▶...

- Seite 42 Pflege, Wartung und Entsorgung Allgemeines Der Drahtvorschub benötigt unter normalen Betriebsbedingungen nur ein Mini- mum an Pflege und Wartung. Das Beachten einiger Punkte ist jedoch unerläss- lich, um die Schweißanlage über Jahre hinweg einsatzbereit zu halten. WARNUNG! Gefahr durch elektrischen Strom. Schwere Personen- und Sachschäden können die Folge sein.

- Seite 43 Technische Daten VR 7000 Versorgungsspannung 55 V DC (Versorgung über die Stromquelle) Nennstrom Drahtgeschwindigkeit 0,5 - 22 m/min 19.69 - 866.14 ipm Schutzart IP 23 Abmessungen I x b x h 640 x 260 x 430 mm 25.20 x 10.24 x 16.93 in.

- Seite 44 101 psi Kühlmittel Original Fronius Maximaler Druck Kühlmittel 6 bar 87 psi Datenrate LocalNet 57600 Baud Anschluss LHSB VR 7000-30 Versorgungsspannung 55 V DC (Versorgung über die Stromquelle) Nennstrom Drahtgeschwindigkeit 0,5 - 30 m/min 19.69 - 1181.10 ipm Schutzart IP 23...

- Seite 45 VR 7000 CMT Versorgungsspannung 55 V DC (Versorgung über die Stromquelle) Nennstrom Drahtgeschwindigkeit 0,5 - 22 m/min 19.69 - 866.14 ipm Schutzart IP 23 Abmessungen I x b x h 640 x 260 x 430 mm 25.20 x 10.24 x 16.93 in.