Fronius TransTig 800 Job Bedienungsanleitung

Vorschau ausblenden

Andere Handbücher für TransTig 800 Job:

- Bedienungsanleitung (176 Seiten) ,

- Bedienungsanleitung (168 Seiten)

Inhaltszusammenfassung für Fronius TransTig 800 Job

- Seite 1 Operating Instructions TransTig 800 Job TransTig 2200 Job TransTig 2500 / 3000 Job TransTig 4000 / 5000 Job MagicWave 1700 / 2200 Job MagicWave 2500 / 3000 Job MagicWave 4000 / 5000 Job Bedienungsanleitung 42,0426,0025,DE 025-10122024...

- Seite 3 Inhaltsverzeichnis Sicherheitsvorschriften Erklärung Sicherheitshinweise Allgemeines Bestimmungsgemäße Verwendung Umgebungsbedingungen Verpflichtungen des Betreibers Verpflichtungen des Personals Netzanschluss Selbst- und Personenschutz Angaben zu Geräuschemissions-Werten Gefahr durch schädliche Gase und Dämpfe Gefahr durch Funkenflug Gefahren durch Netz- und Schweißstrom Vagabundierende Schweißströme EMV Geräte-Klassifizierungen EMV-Maßnahmen EMF-Maßnahmen Besondere Gefahrenstellen Anforderung an das Schutzgas...

- Seite 4 TransTig2500 / 3000 Comfort TransTig2500 / 3000 Job TransTig2500 / 3000 TransTig4000 / 5000 Comfort TransTig4000 / 5000 Job TransTig4000 / 5000 Installation und Inbetriebnahme Mindestausstattung für den Schweißbetrieb Allgemeines WIG AC Schweißen WIG DC Schweißen WIG-Schweißen automatisiert Stabelektroden-Schweißen Vor Installation und Inbetriebnahme Sicherheit Bestimmungsgemäße Verwendung Aufstellbestimmungen...

- Seite 5 Funktion Lichtbogen-Abriss Überwachung Funktion Ignition Time-Out WIG-Pulsen Heftfunktion WIG Kaltdraht-Schweißen Stabelektroden-Schweißen Sicherheit Vorbereitung Stabelektroden-Schweißen Funktion Hot-Start Funktion Anti-Stick Job-Betrieb Allgemeines Abkürzungen Job speichern Job abrufen Job abrufen mit JobMaster TIG Job kopieren / überschreiben Job löschen Setup Einstellungen Job-Korrektur Allgemeines In das Menü...

- Seite 6 MagicWave 2200 Job MagicWave 2500 Job MagicWave 3000 Job MagicWave 2500 Job MV MagicWave 3000 Job MV MagicWave 4000 Job MagicWave 5000 Job MagicWave 4000 Job MV MagicWave 5000 Job MV TransTig 800 Job TransTig 2200 Job TransTig 2500 Job...

- Seite 7 TransTig 3000 Job TransTig 2500 Job MV TransTig 3000 Job MV TransTig 4000 Job TransTig 5000 Job TransTig 4000 Job MV TransTig 5000 Job MV Erklärung der Fußnoten Verwendete Begriffe und Abkürzungen Allgemeines Begriffe und Abkürzungen A - C Begriffe und Abkürzungen D - E Begriffe und Abkürzungen F Begriffe und Abkürzungen G - H Begriffe und Abkürzungen I - P...

- Seite 8 Sicherheitsvorschriften Erklärung Si- GEFAHR! cherheitshinwei- Bezeichnet eine unmittelbar drohende Gefahr. ▶ Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Fol- WARNUNG! Bezeichnet eine möglicherweise gefährliche Situation. ▶ Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge sein.

- Seite 9 Bestimmungs- Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen gemäße Verwen- Verwendung zu benutzen. dung Das Gerät ist ausschließlich für die am Leistungsschild angegebenen Schweißver- fahren bestimmt. Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungs- gemäß.

- Seite 10 Verpflichtungen Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich, vor des Personals Arbeitsbeginn die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu befolgen, diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif- ten“ zu lesen und durch ihre Unterschrift zu bestätigen, dass sie diese ver- standen haben und befolgen werden.

- Seite 11 Personen, vor allem Kinder, während des Betriebes von den Geräten und dem Schweißprozess fernhalten. Befinden sich dennoch Personen in der Nähe diese über alle Gefahren (Blendgefahr durch Lichtbogen, Verletzungsgefahr durch Funkenflug, gesundheitsschädlicher Schweißrauch, Lärmbelastung, mögliche Gefährdung durch Netz- oder Schweißstrom, ...) unterrichten, geeignete Schutzmittel zur Verfügung stellen oder geeignete Schutzwände und -Vorhänge aufbauen.

- Seite 12 Entzündliche Dämpfe (beispielsweise Lösungsmittel-Dämpfe) vom Strahlungsbe- reich des Lichtbogens fernhalten. Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasversor- gung schließen. Gefahr durch Funkenflug kann Brände und Explosionen auslösen. Funkenflug Niemals in der Nähe brennbarer Materialien schweißen. Brennbare Materialien müssen mindestens 11 Meter (36 ft. 1.07 in.) vom Lichtbo- gen entfernt sein oder mit einer geprüften Abdeckung zugedeckt werden.

- Seite 13 Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf Funkti- onstüchtigkeit des Schutzleiters überprüfen lassen. Geräte der Schutzklasse I benötigen für den ordnungsgemäßen Betrieb ein Netz mit Schutzleiter und ein Stecksystem mit Schutzleiter-Kontakt. Ein Betrieb des Gerätes an einem Netz ohne Schutzleiter und an einer Steckdose ohne Schutzleiter-Kontakt ist nur zulässig, wenn alle nationalen Bestimmungen zur Schutztrennung eingehalten werden.

- Seite 14 Geräte der Emissionsklasse B: erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete. Dies gilt auch für Wohngebiete, in denen die Energieversorgung aus dem öffentli- chen Niederspannungsnetz erfolgt. EMV Geräte-Klassifizierung gemäß Leistungsschild oder technischen Daten. EMV-Maßnah- In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenz- werte Beeinflussungen für das vorgesehene Anwendungsgebiet auftreten (bei- spielsweise wenn empfindliche Geräte am Aufstellungsort sind oder wenn der Aufstellungsort in der Nähe von Radio- oder Fernsehempfängern ist).

- Seite 15 Besondere Ge- Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhal- fahrenstellen ten, wie zum Beispiel: Ventilatoren Zahnrädern Rollen Wellen Drahtspulen und Schweißdrähten Nicht in rotierende Zahnräder des Drahtantriebes oder in rotierende Antriebstei- le greifen. Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und Repa- raturarbeiten geöffnet / entfernt werden.

- Seite 16 Ist das Gerät mit einem Tragegurt oder Tragegriff ausgestattet, so dient dieser ausschließlich für den Transport per Hand. Für einen Transport mittels Kran, Ga- belstapler oder anderen mechanischen Hebewerkzeugen, ist der Tragegurt nicht geeignet. Alle Anschlagmittel (Gurte, Schnallen, Ketten, ...) welche im Zusammenhang mit dem Gerät oder seinen Komponenten verwendet werden, sind regelmäßig zu überprüfen (beispielsweise auf mechanische Beschädigungen, Korrosion oder Veränderungen durch andere Umwelteinflüsse).

- Seite 17 Gefahr durch Erstickungsgefahr durch unkontrolliert austretendes Schutzgas austretendes Schutzgas ist farb- und geruchlos und kann bei Austritt den Sauerstoff in der Schutzgas Umgebungsluft verdrängen. Für ausreichend Frischluft-Zufuhr sorgen - Durchlüftungsrate von mindes- tens 20 m³ / Stunde Sicherheits- und Wartungshinweise der Schutzgas-Flasche oder der Haupt- gasversorgung beachten Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasver- sorgung schließen.

- Seite 18 Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen. Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann. Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und Funktionstüchtigkeit der Sicherheitseinrichtungen überprüfen. Schutzgas-Flasche immer gut befestigen und bei Krantransport vorher abneh- men.

- Seite 19 Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (bei- spielsweise relevante Produktnormen der Normenreihe EN 60 974). Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU entspricht. Der vollständige Text der EU-Konformitätserklärung ist unter der fol- genden Internet-Adresse verfügbar: http://www.fronius.com Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen der relevanten Normen für Kanada und USA.

- Seite 21 Allgemeine Informationen...

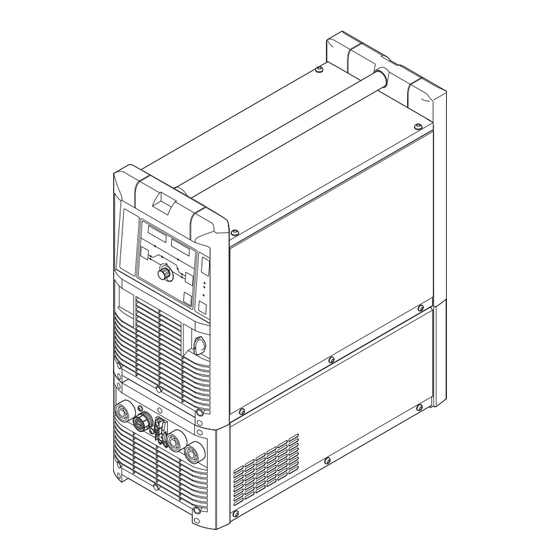

- Seite 23 Allgemeines Gerätekonzept Die WIG-Stromquellen MagicWave (MW)1700 / 2200 / 2500 / 3000 / 4000 / 5000 sowie TransTig (TT) 800 / 2200 / 2500 / 3000 / 4000 / 5000 sind vollkommen digitalisierte, mikro- prozessorgesteuerte Inverter-Strom- quellen. Modulares Design und einfache Möglichkeit zur Systemerweiterung gewährleisten hohe Flexibilität.

- Seite 24 Sowohl für MagicWave als auch Trans- Tig steht die Funktion eines WIG Im- puls- Lichtbogens mit weitem Fre- quenz-Bereich zur Verfügung. Für einen optimalen Zündablauf beim WIG-AC Schweißen berücksichtigt die MagicWave neben dem Elektro- den-Durchmesser auch die aktuelle Elektrodentemperatur, abhängig von der vorangegangenen Schweißdauer und Schweißpause.

- Seite 25 Warnhinweise US-Stromquellen sind mit zusätzlichen Warnhinweisen am Gerät ausgestattet. am Gerät Die Warnhinweise dürfen weder entfernt noch übermalt werden. US-Stromquelle mit zusätzlichen Warnhinweisen, z.B. MagicWave 2200...

- Seite 26 Systemkomponenten Allgemeines Die Stromquellen TransTig und MagicWave können mit zahlreichen Systemerwei- terungen und Optionen betrieben werden. Übersicht (10) (11) Systemerweiterungen und Optionen Bezeichnung WIG Roboter-Schweißbrenner Kaltdraht-Zuführungen mit Drahtantrieb Stromquellen Kühlgeräte Fahrwagen mit Gasflaschen-Halterung Fuß-Fernbedienungen Kaltdraht-Vorschübe WIG-Schweißbrenner Standard / Up/Down WIG-Schweißbrenner JobMaster TIG Fernbedienungen und Roboter-Zubehör (10) Massekabel...

- Seite 27 Bedienelemente und Anschlüsse...

- Seite 29 Beschreibung der Bedienpanele Allgemeines Wesentliches Merkmal des Bedienpanels ist die logische Anordnung der Bedien- elemente. Alle für die tägliche Arbeit wesentlichen Parameter lassen sich einfach mit den Tasten anwählen mittels Einstellrad verändern während des Schweißens an der Digitalanzeige anzeigen. HINWEIS! Auf Grund von Software-Aktualisierungen können Funktionen an Ihrem Gerät verfügbar sein, die in dieser Bedienungsanleitung nicht beschrieben sind oder umgekehrt.

- Seite 30 Übersicht „Beschreibung der Bedienpanele“ setzt sich aus folgenden Abschnitten zu- sammen: Bedienpanel MagicWave Bedienpanel TransTig Tastenkombinationen - Sonderfunktionen MagicWave Bedienpanele: TransTig Bedienpanele: MW 1700 / 2200 TT 800 / 2200 MW 2500 / 3000 TT 2500 / 3000 MW 4000 / 5000 TT 4000 / 5000...

- Seite 31 Bedienpanel MagicWave Bedienpanel MagicWave (16) (15) (14) (13) (12) (11) (10) Funktion Sonderanzeigen Anzeige Pulsen leuchtet, wenn der Setup-Parameter F-P auf eine Puls- frequenz eingestellt wurde Anzeige Punktieren leuchtet, wenn der Setup-Parameter SPt auf eine Punk- tierzeit eingestellt wurde Anzeige Heften leuchtet, wenn der Setup-Parameter tAC auf eine Zeit- dauer eingestellt wurde Anzeige Elektrode überlastet...

- Seite 32 Funktion Anzeige Kaltdraht-Vorschub leuchtet bei angeschlossenem Kaltdraht-Vorschub linke Digitalanzeige Anzeige HOLD bei jedem Schweißende werden die aktuellen Ist-Werte von Schweißstrom und Schweißspannung gespeichert - die Hold-Anzeige leuchtet. Die Hold-Anzeige bezieht sich auf den zuletzt erreichten Hauptstrom . Werden andere Parameter angewählt, erlischt die Hold Anzeige. Die Hold-Werte stehen jedoch bei erneuter Anwahl des Parameters I wei- terhin zur Verfügung.

- Seite 33 Funktion Anzeige % leuchtet, wenn die Paramter I und I sowie die Set- up-Parameter dcY, I-G und HCU angewählt wurden Anzeige s leuchtet, wenn die Parameter t und t sowie folgen- down de Setup-Parameter angewählt wurden: Anzeige mm leuchtet, wenn der Setup-Parameter Fdb angewählt wurde Taste Verfahren zur Anwahl des Verfahrens, abhängig von der gewählten Betriebsart...

- Seite 34 Funktion Taste Betriebsart zur Anwahl der Betriebsart 2-Takt Betrieb 4-Takt Betrieb Job Betrieb Stabelektroden-Schweißen Bei ausgewählter Betriebsart leuchtet die LED am entsprechenden Symbol. Taste Parameteranwahl rechts zur Anwahl der Schweißparameter innerhalb der Übersicht Schweißpa- rameter (11) Bei ausgewähltem Parameter leuchtet die LED am entsprechenden Pa- rametersymbol.

- Seite 35 Funktion Up-Slope t Zeitraum, in welchem beim WIG-Schweißen vom Start- strom I auf den vorgegebenen Hauptstrom I erhöht wird Der Up-Slope t wird für die Betriebsarten 2-Takt Be- trieb und 4-Takt Betrieb getrennt gespeichert. Hauptstrom I (Schweißstrom) für das WIG-Schweißen für das Stabelektroden-Schweißen Absenkstrom I für den WIG 4-Takt Betrieb und den WIG Sonder 4-Takt...

- Seite 36 Funktion (13) Anzeige Schweißstrom zur Anzeige des Schweißstromes für die Parameter Startstrom I Schweißstrom I Absenkstrom I Endstrom I Vor Schweißbeginn zeigt die linke Digitalanzeige den Sollwert. Für I und I zeigt die rechte Digitalanzeige zusätzlich den %-Anteil vom Schweißstrom I Nach Schweißbeginn wird der Parameter I automatisch angewählt.

- Seite 37 Bedienpanel TransTig Bedienpanel TransTig (15) (14) (13) (12) (11) (10) Funktion Sonderanzeigen Anzeige Pulsen leuchtet, wenn der Setup-Parameter F-P auf eine Pulss- frequenz eingestellt wurde Anzeige Punktieren leuchtet, wenn der Setup-Parameter SPt auf eine Punk- tierzeit eingestellt wurde Anzeige Heften leuchtet, wenn der Setup-Parameter tAC auf eine Zeit- dauer eingestellt wurde Anzeige Elektrode überlastet...

- Seite 38 Funktion Anzeige Kaltdraht-Vorschub leuchtet bei angeschlossenem Kaltdraht-Vorschub linke Digitalanzeige Anzeige HOLD bei jedem Schweißende werden die aktuellen Ist-Werte von Schweißstrom und Schweißspannung gespeichert - die Hold-Anzeige leuchtet. Die Hold-Anzeige bezieht sich auf den zuletzt erreichten Hauptstrom . Werden andere Parameter angewählt, erlischt die Hold Anzeige. Die Hold-Werte stehen jedoch bei erneuter Anwahl des Parameters I wei- terhin zur Verfügung.

- Seite 39 Funktion Anzeige % leuchtet, wenn die Paramter I und I sowie die Set- up-Parameter dcY, I-G und HCU angewählt wurden Anzeige s leuchtet, wenn die Parameter t und t sowie folgen- down de Setup-Parameter angewählt wurden: Anzeige mm leuchtet, wenn der Setup-Parameter Fdb angewählt wur- Taste Betriebsart zur Anwahl der Betriebsart 2-Takt Betrieb...

- Seite 40 Funktion (10) Übersicht Schweißparameter Die Übersicht Schweißparameter enthält die wichtigsten Schweißpara- meter für den Schweißbetrieb. Die Reihenfolge der Schweißparamter ist durch eine Wäscheleinen-Struktur vorgegeben. Die Navigation inner- halb der Übersicht Schweißparameter erfolgt mit den Tasten Parame- teranwahl links und rechts. Übersicht Schweißparameter Die Übersicht Schweißparameter enthält folgende Schweißparameter: Startstrom I...

- Seite 41 Funktion Endstrom I für das WIG-Schweißen Drahtgeschwindigkeit (nur bei MagicWave 4000 / 5000) bei vorhandener Option Kaltdraht-Vorschub zum Einstel- len des Parameters Fd.1 Job N Im Job Betrieb zum Abrufen gespeicherter Parame- tersätze über Job-Nummern. Elektroden-Durchmesser beim WIG Schweißen zum Eingeben des Durchmessers der Wolframelektrode (11) Einstellrad...

- Seite 42 Funktion (16) Schlüsselschalter (Option für TT 2500 / 3000 / 4000 / 5000) Befindet sich der Schlüssel in waagerechter Position, sind mit Ausnah- me des aktuell angewählten Parameters oder der aktuell ausgewählten Funktion alle anderen Parameter oder Funktionen gesperrt. (16) Position Schlüsselschalter WICHTIG! Analog zum Bedienpanel der Stromquelle ist die Funktiona- lität des Bedienpanels an Systemkomponenten ebenfalls einge-...

- Seite 43 Tastenkombinationen - Sonderfunktionen Allgemeines Durch gleichzeitiges oder wiederholtes Drücken von Tasten lassen sich bei den Bedienpanelen MagicWave und TransTig nachfolgend beschriebene Funktionen aufrufen. Tastensperre Tastensperre aktivieren: Bei gedrückter Taste Store die Taste Parameteran- wahl rechts drücken. An den Digitalanzeigen erscheint kurz die Sperrmel- dung „CLo|SEd.“...

- Seite 44 Der aktuelle Kühlmittel-Durchfluss des Kühlgerätes wird in l/min angezeigt (CFL = Coolant Flow) Bei einem Kühlmittel-Durchfluss < 0,7 l/min schaltet die Stromquelle nach der im Parameter C-t einge- stellten Zeitdauer ab, die Fehlermeldung „no | H2O“ wird ausgegeben. Ausstieg durch Drücken der Taste Store.

- Seite 45 Anschlüsse, Schalter und mechanische Kompo- nenten MagicWave 1700 / 2200 Job MagicWave 1700 / 2200 Job - Vorderseite MagicWave 1700 / 2200 Job - Rückseite Funktion Anschluss Schweißbrenner zum Anschließen: des WIG-Schweißbrenners des Elektrodenkabels beim Stabelektroden-Schweißen Anschluss LocalNet Standardisierte Anschlussbuchse für Systemerweiterungen (z.B. Fernbe- dienung, Schweißbrenner JobMaster TIG, etc.) Tragegriff (nur bei MagicWave 2200) Tragegurt bei MagicWave 1700...

- Seite 46 MagicWave 2500 / 3000 Job MagicWave 2500 / 3000 Job - Vorderseite MagicWave 2500 / 3000 Job - Rückseite Funktion Anschluss Massekabel zum Anschließen des Massekabels Anschluss LocalNet Standardisierte Anschlussbuchse für Systemerweiterungen (z.B. Fernbe- dienung, Schweißbrenner JobMaster TIG, etc.) Tragegriff Anschluss Brennersteuerung zum Anschließen des Steuersteckers eines konventionellen Schweißbrenners...

- Seite 47 MagicWave 4000 / 5000 Job (5) (4) (3) MagicWave 4000 / 5000 Job - Vorderseite MagicWave 4000 / 5000 Job - Rückseite Funktion Netzschalter zum Ein- und Ausschalten der Stromquelle Anschluss Schweißbrenner zum Anschließen des WIG-Schweißbrenners Anschluss Elektrodenhalter zum Anschließen des Elektrodenkabels beim Stabelektroden-Schweißen Anschluss Brennersteuerung zum Anschließen des Steuersteckers eines konventionellen Schweißbrenners...

- Seite 48 TransTig 800 / 2200 Job TransTig 800 / 2200 Job - Vorderseite TransTig 800 / 2200 Job - Rückseite Funktion (+)-Strombuchse mit Bajonettverschluss zum Anschließen des Massekabels beim WIG-Schweißen des Elektrodenkabels oder des Massekabels beim Stabelektroden- Schweißen (je nach Elektrodentype) Anschluss LocalNet standardisierte Anschlussbuchse für Systemerweiterungen (z.B.

- Seite 49 TransTig 2200 Comfort TransTig 2200 Comfort - Vorderseite TransTig 2200 Comfort - Rückseite Funktion (+)-Strombuchse mit Bajonettverschluss zum Anschließen des Massekabels beim WIG-Schweißen des Elektrodenkabels oder des Massekabels beim Stabelektroden- Schweißen (je nach Elektrodentype) Anschluss LocalNet standardisierte Anschlussbuchse für Systemerweiterungen (z.B. Fernbe- dienung, Schweißbrenner JobMaster TIG, etc.) Tragegriff Anschluss Brennersteuerung...

- Seite 50 TransTig 2500 / 3000 Comfort TransTig 2500 / 3000 Comfort - Vorderseite TransTig 2500 / 3000 Comfort - Rückseite Funktion (+)-Strombuchse mit Bajonettverschluss zum Anschließen des Massekabels beim WIG-Schweißen des Elektrodenkabels oder des Massekabels beim Stabelektroden- Schweißen (je nach Elektrodentype) Anschluss LocalNet standardisierte Anschlussbuchse für Systemerweiterungen (z.B.

- Seite 51 TransTig 2500 / 3000 Job TransTig 2500 / 3000 Job - Vorderseite TransTig 2500 / 3000 Job - Rückseite Funktion (+)-Strombuchse mit Bajonettverschluss zum Anschließen des Massekabels beim WIG-Schweißen des Elektrodenkabels oder des Massekabels beim Stabelektroden- Schweißen (je nach Elektrodentype) Anschluss LocalNet standardisierte Anschlussbuchse für Systemerweiterungen (z.B.

- Seite 52 TransTig 2500 / 3000 TransTig 2500 / 3000 - Vorderseite TransTig 2500 / 3000 - Rückseite Funktion (+)-Strombuchse mit Bajonettverschluss zum Anschließen des Massekabels beim WIG-Schweißen des Elektrodenkabels oder des Massekabels beim Stabelektroden- Schweißen (je nach Elektrodentype) Anschluss LocalNet standardisierte Anschlussbuchse für Systemerweiterungen (z.B. Fernbe- dienung, Schweißbrenner JobMaster TIG, etc.) Tragegriff Anschluss Brennersteuerung...

- Seite 53 TransTig 4000 / 5000 Comfort TransTig 4000 TransTig 4000 / 5000 Comfort - Vorderseite TransTig 4000 / 5000 Comfort - Rückseite Funktion (+)-Strombuchse mit Bajonettverschluss zum Anschließen des Massekabels beim WIG-Schweißen des Elektrodenkabels oder des Massekabels beim Stabelektroden- Schweißen (je nach Elektrodentype) Anschluss LocalNet standardisierte Anschlussbuchse für Systemerweiterungen (z.B.

- Seite 54 TransTig 4000 / 5000 Job TransTig 4000 / 5000 Job - Vorderseite TransTig 4000 / 5000 Job - Rückseite Funktion (+)-Strombuchse mit Bajonettverschluss zum Anschließen des Massekabels beim WIG-Schweißen des Elektrodenkabels oder des Massekabels beim Stabelektroden- Schweißen (je nach Elektrodentype) Anschluss LocalNet standardisierte Anschlussbuchse für Systemerweiterungen (z.B.

- Seite 55 TransTig 4000 / 5000 TransTig 4000 / 5000 - Vorderseite TransTig 4000 / 5000 - Rückseite Funktion (+)-Strombuchse mit Bajonettverschluss zum Anschließen des Massekabels beim WIG-Schweißen des Elektrodenkabels oder des Massekabels beim Stabelektroden- Schweißen (je nach Elektrodentype) Anschluss LocalNet standardisierte Anschlussbuchse für Systemerweiterungen (z.B. Fernbe- dienung, Schweißbrenner JobMaster TIG, etc.) Anschluss Brennersteuerung zum Anschließen des Steuersteckers eines konventionellen Schweißbren-...

- Seite 57 Installation und Inbetriebnahme...

- Seite 59 Mindestausstattung für den Schweißbetrieb Allgemeines Je nach Schweißverfahren ist eine bestimmte Mindestausstattung erforderlich, um mit der Stromquelle zu arbeiten. Im Anschluss werden die Schweißverfahren und die entsprechende Mindestaus- stattung für den Schweißbetrieb beschrieben. WIG AC Stromquelle MagicWave Schweißen Massekabel WIG-Schweißbrenner mit Wippschalter Gasanschluss (Schutzgas-Versorgung) mit Druckminderer Zusatz-Werkstoff je nach Anwendung WIG DC...

- Seite 60 Vor Installation und Inbetriebnahme Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwerwiegende Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument angeführten Arbeiten und Funktionen dürfen nur von geschultem Fachpersonal durchgeführt und angewendet werden. ▶ Dieses Dokument vollständig lesen und verstehen.

- Seite 61 VORSICHT! Gefahr durch nicht ausreichend dimensionierte Elektroinstallation. Sachschäden können die Folge sein. ▶ Die Netzzuleitung sowie deren Absicherung entsprechend der vorhandenen Stromversorgung auslegen. Es gelten die Technischen Daten auf dem Leistungsschild. Generatorbe- Die Stromquellen MW 1700 / 2200 und TT 800 / 2200 sind generatortauglich, trieb (MW 1700 / wenn die maximal abgegebene Scheinleistung des Generators mindestens 10 2200, TT 800 /...

- Seite 62 Netzkabel bei US-Stromquellen anschließen Allgemeines Die US-Stromquellen werden ohne Netzkabel ausgeliefert. Vor Inbetriebnahme muss ein der Anschluss-Spannung entsprechendes Netzkabel montiert werden. Eine Zugentlastung für einen Kabel-Querschnitt AWG 10 ist an der Stromquelle montiert. Zugentlastungen für größere Kabel-Querschnitte sind entsprechend auszulegen. Vorgeschriebene Kabel-Quer- Netzkabel und...

- Seite 63 Phasenleiter und Schutzleiter des Netzkabels mit Adern-Endhülsen verse- hen, Adern-Endhülsen mittels Krimpzange fixieren VORSICHT! Gefahr von Kurzschlüssen! Werden keine Adern-Endhülsen verwendet, besteht die Gefahr von Kurz- schlüssen zwischen den Phasenleitern oder zwischen Phasenleitern und Schutzleiter. ▶ Alle Phasenleiter sowie den Schutzleiter des abisolierten Netzkabels mit Adern-Endhülsen versehen.

- Seite 64 Zugentlastung Linkes Seitenteil der Stromquelle tauschen abmontieren Schrauben an der vorhandenen Zugentlastung entfernen (2 x) Vorhandene Zugentlastung nach vorne abnehmen Schrauben für Adapterblech ent- fernen, Adapterblech entfernen Sechskantmutter SW 50 mm in Halterungsblech einsetzen HINWEIS! Für eine verlässliche Erdverbindung zum Stromquellen-Gehäuse müssen die Spitzen auf der Sechskantmutter zum Halterungsblech zeigen.

- Seite 65 Inbetriebnahme Sicherheit WARNUNG! Gefahr durch elektrischen Strom. Schwere Personen- und Sachschäden können die Folge sein. ▶ Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal- ten und von Stromnetz trennen. ▶ Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern. ▶...

- Seite 66 Gasflasche an- WARNUNG! schließen Gefahr schwerwiegender Personen- und Sachschäden durch umfallende Gas- flaschen. ▶ Gasflaschen auf ebenem und festem Untergrund standsicher aufstellen ▶ Gasflaschen gegen Umfallen sichern: Sicherungsband in der Höhe des obe- ren Teiles einer Gasflasche fixieren ▶ Sicherungsband niemals am Flaschenhals fixieren Beachten Sie die Sicherheitsvorschriften des Gasflaschen-Herstellers.

- Seite 67 HINWEIS! Für die Stromquellen TransTig keine reinen Wolframelektroden verwenden (Kennfarbe: grün). Schweißbrenner gemäß Bedienungsanleitung des Schweißbrenners bestücken Nur bei Verwendung von wassergekühltem Brenner und Kühlgerät: Wasseranschlüsse des Schweißbrenners an den Anschlüssen Wasservorlauf (schwarz) und Wasserrücklauf (rot) des Kühlgerätes anstecken.

- Seite 69 Schweißbetrieb...

- Seite 71 WIG-Betriebsarten Sicherheit WARNUNG! Gefahr durch Fehlbedienung. Schwerwiegende Personen- und Sachschäden möglich. ▶ Beschriebene Funktionen erst anwenden, wenn diese Bedienungsanleitung vollständig gelesen und verstanden wurde. ▶ Beschriebene Funktionen erst anwenden, wenn sämtliche Bedienungsanlei- tungen der Systemkomponenten, insbesondere Sicherheitsvorschriften vollständig gelesen und verstanden wurden! Die Angaben über Einstellung, Stellbereich und Maßeinheiten der verfügbaren Parameter dem Abschnitt „Das Setup-Menü“...

- Seite 72 Gas-Nachströmzeit bei maximalem Gas-Nachströmzeit bei minimalem Schweißstrom Schweißstrom 2-Takt Betrieb Schweißen: Brennertaste zurückziehen und halten Schweißende: Brennertaste loslassen HINWEIS! Um bei ausgewählter Betriebsart 2-Takt Betrieb auch im 2-Takt Betrieb zu ar- beiten, muss der Setup-Parameter SPt auf „OFF“ eingestellt sein, die Anzeige Punktieren am Bedienpanel darf nicht leuchten.

- Seite 73 down Punktieren 4-Takt Betrieb Schweißstart mit Startstrom I : Brennertaste zurückziehen und halten Schweißen mit Hauptstrom I : Brennertaste loslassen Absenken auf Endstrom I : Brennertaste zurückziehen und halten Schweißende: Brennertaste loslassen HINWEIS! Für den 4-Takt Betrieb muss der Setup-Parameter Sonder 4‑Takt (SFS) auf „OFF“...

- Seite 74 zes Zurückziehen der Brennertaste. Nach erneutem kurzen Zurückziehen der Brennertaste steht wieder der Hauptstrom I zur Verfügung. down Sonder 4-Takt Betrieb: Variante 1 Sonder 4-Takt Die Variante 2 des Sonder 4-Takt Betriebes ist aktiviert, wenn der Setup-Parame- Betrieb: ter Sonder 4‑Takt (SFS) auf „2“ eingestellt wurde. Variante 2 Die Zwischenabsenkung erfolgt in Variante 2 auch über die eingestellten Slope- Werte Down-Slope t...

- Seite 75 Beim Zurückziehen der Brennertaste erfolgt das Schweißende sofort, ohne Downslope und Endkraterstrom. G-L / G-H Sonder 4-Takt Betrieb: Variante 3 Sonder 4-Takt Die Variante 4 des Sonder 4-Takt Betriebes ist aktiviert, wenn der Setup-Para- Betrieb: meter SFS auf „4“ eingestellt wurde. Variante 4 Schweißstart und Schweißen: Brennertaste kurz zurückziehen und loslassen - der Schweißstrom steigt vom Startstrom I...

- Seite 76 Sonder 4-Takt Die Variante 5 des Sonder 4-Takt Betriebes ist aktiviert, wenn der Setup-Para- Betrieb: meter SFS auf „5“ eingestellt wurde. Variante 5 Variante 5 ermöglicht eine Erhöhung und Verringerung des Schweißstromes ohne Up/ Down-Schweißbrenner. Je länger die Brennertaste während des Schweißens vorgedrückt wird, desto weiter erhöht sich der Schweißstrom (bis zum Maximum).

- Seite 77 < 0,5 s < 0,5 s > 0,5 s < 0,5 s < 0,5 s down Sonder 4-Takt Betrieb: Variante 6...

- Seite 78 Kalottenbildung und Überbelastung der Kalotte Kalottenbildung Für das Verfahren WIG AC Schweißensteht bei den MagicWa- ve-Stromquellen die Funktion zur automatischen Kalottenbildung zur Verfügung: bei ausgewähltem Verfahren WIG AC Schweißen die Funkti- on automatische Kalottenbil- dung aktivieren Für den eingegebenen Durch- messer der Wolframelektrode wird während des Schweißstar- tes die optimale Kalotte gebil-...

- Seite 79 HINWEIS! Die Anzeige „Elektrode überlastet“ ist exakt auf folgende Wolframelektroden abgestimmt: WIG AC Schweißen: Reinwolfram-Elektroden WIG DC Schweißen: Cerierte Elektroden Für alle anderen Elektroden gilt die Anzeige „Elektrode überlastet“ als Richtwert.

- Seite 80 WIG-Schweißen Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem Fachpersonal ausgeführt werden. ▶ Dieses Dokument vollständig lesen und verstehen. ▶...

- Seite 81 Hauptstrom I Einheit Einstellbereich MW 1700 Job.. 3 - 170 TT 800 Job . 0,5 - 80,0 MW 2200 Job.. 3 - 220 TT 2200 Job .. 3 - 220 MW 2500 Job.. 3 - 250 TT 2500 Job .. 3 - 250 MW 3000 Job..

- Seite 82 Drahtgeschwindigkeit (nur bei MW 4000 / 5000 und TT 4000 / 5000) bei vorhandener Option Kaltdraht-Vorschub Einheit m/min Einstellbereich OFF / 0,1 - max. OFF / 3.9 - max. Werkseinstellung Elektroden-Durchmesser Einheit Einstellbereich OFF - max. OFF - max. Werkseinstellung 0.095 Vorbereitung Netzstecker einstecken...

- Seite 83 Ausgewählte Parameter mit dem Einstellrad auf den gewünschten Wert ein- stellen HINWEIS! Der Parameter Drahtgeschwindigkeit ist bei den Stromquellen MW 1700 / 2200 / 2500 / 3000 und TT 2200 / 2500 / 3000 nicht auf der Übersicht Schweißparameter ausgeführt aber dennoch vorhanden. Parameter Drahtgeschwindigkeit bei MW 1700 / 2200 / 2500 / 3000 und bei TT 2200 / 2500 / 3000 einstellen Taste Parameteranwahl links so oft drücken, bis keine LED in der Über-...

- Seite 84 Lichtbogen VORSICHT! zünden mittels Hochfrequenz Verletzungsgefahr durch Schreckwirkung infolge eines elektrischen Schlages (HF-Zünden) Obwohl Fronius-Geräte alle relevanten Normen erfüllen, kann das Hochfre- quenz-Zünden unter bestimmten Gegebenheiten einen ungefährlichen aber spürbaren elektrischen Schlag übertragen. ▶ Vorgeschriebene Schutzkleidung verwenden, insbesondere Handschuhe! ▶...

- Seite 85 Gasdüse an der Zündstelle aufset- zen, sodass zwischen Wolframelek- trode und Werkstück ca. 2 bis 3 mm (5/64 - 1/8 in.) Abstand be- steht. Neigung des Brenners erhöhen und Brennertaste gemäß angewählter Betriebsart betätigen Der Lichtbogen zündet ohne Werkstück-Berührung. Brenner in Normallage neigen Schweißung durchführen Berührungszünd Ist der Setup-Parameter HFt auf OFF eingestellt, ist das HF-Zünden deaktiviert.

- Seite 86 Gasdüse an der Zündstelle aufset- zen, sodass zwischen Wolframelek- trode und Werkstück ca. 2 bis 3 mm (5/64 bis 1/8 in.) Abstand be- steht Brennertaste betätigen Schutzgas strömt Schweißbrenner langsam aufrich- ten, bis die Wolframelektrode das Werkstück berührt Schweißbrenner anheben und in Normallage schwenken Der Lichtbogen zündet.

- Seite 87 Sonderfunktionen und Optionen Funktion Licht- Reißt der Lichtbogen ab und kommt innerhalb einer im Setup-Menü eingestell- bogen-Abriss ten Zeitspanne kein Stromfluss zustande, schaltet die Stromquelle selbsttätig Überwachung ab. Das Bedienpanel zeigt den Service-Code „no | Arc“. Zur Wiederaufnahme des Schweißprozesses eine beliebige Taste am Bedienpanel oder die Brennertaste drücken.

- Seite 88 Funktionsweise des WIG-Pulsens bei angewähltem Verfahren WIG DC Schweißen: 1/F-P down WIG-Pulsen - Verlauf des Schweißstromes Legende: Startstrom Pulsfrequenz *) Endstrom Duty cycle Up-Slope Grundstrom Down-Slope Hauptstrom Down *) (1/F-P = Zeitabstand zweier Impulse) Heftfunktion Für das Verfahren WIG DC Schweißen steht die Heftfunktion zur Verfügung. Sobald für den Setup-Parameter tAC (Heften) eine Zeitdauer eingestellt wird, sind die Betriebsarten 2-Takt Betrieb und 4-Takt Betrieb mit der Heftfunktion belegt.

- Seite 89 Legende: Dauer des gepulsten Schweißstromes für den Heftvorgang Startstrom Endstrom Up-Slope Down-Slope Down Hauptstrom HINWEIS! Für den gepulsten Schweißstrom gilt: ▶ Die Stromquelle regelt automatisch die Puls-Parameter in Abhängigkeit des eingestellten Hauptstromes I ▶ Es müssen keine Puls-Parameter eingestellt werden. Der gepulste Schweißstrom beginnt nach Ablauf der Startstromphase I mit der Up-Slope Phase t...

- Seite 90 1/F-P down Legende: Startstrom Duty cycle Endstrom Grundstrom Up-Slope Hauptstrom Down-Slope Pulsfrequenz Fd.1 Drahtgeschwindigkeit 1 Fd.2 Drahtgeschwindigkeit 2 Verzögerung des Draht- Verzögerung des Draht- Förderbeginns ab Beginn der Förderendes ab Ende der Hauptstrom-Pase I Hauptstrom-Phase I (1/F-P = Zeitabstand zweier Impulse)

- Seite 91 Stabelektroden-Schweißen Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem Fachpersonal ausgeführt werden. ▶ Dieses Dokument vollständig lesen und verstehen. ▶...

- Seite 92 Stabelektroden- Mittels Taste Betriebsart anwählen: Schweißen Verfahren Stabelektroden AC Schweißen HINWEIS! Wird die Betriebsart Stabelektrodenschweißen angewählt, steht die Schweißspannung erst nach einer Verzögerung von 3 Sekunden zur Verfügung. Nur bei MagicWave: mittels Taste Verfahren das gewünschte Schweißverfah- ren anwählen: Verfahren Stabelektroden AC Schweißen Verfahren Stabelektroden DC- Schweißen Verfahren Stabelektroden DC+ Schweißen HINWEIS!

- Seite 93 Funktion Hot- Um ein optimales Schweißergebnis zu erzielen, ist in manchen Fällen die Funkti- Start on Hot-Start einzustellen. Vorteile Verbesserung der Zündeigenschaften, auch bei Elektroden mit schlechten Zündeigenschaften Besseres Aufschmelzen des Grund-Werkstoffes in der Startphase, dadurch weniger Kaltstellen Weitgehende Vermeidung von Schlacken-Einschlüssen Die Einstellung der verfügbaren Parameter ist im Abschnitt „Setup-Menü...

- Seite 94 ab. Nach dem Abtrennen der Stabelektrode vom Werkstück, kann der Schweißvorgang problemlos fortgesetzt werden. Die Funktion Anti-Stick kann im „Setup-Menü: Ebene 2“ aktiviert und deaktiviert werden.

- Seite 95 Job-Betrieb Allgemeines Der Job-Betrieb erhöht die Qualität in der schweißtechnischen Fertigung, sowohl im manuellen Betrieb als auch im automatisierten Betrieb. Bis 100 bewährte Jobs (Arbeitspunkte) können im Job-Betrieb reproduziert wer- den, das händische Dokumentieren der Parameter entfällt. Ein weiterer Vorteil ist die sofortige Schweißbereitschaft der Stromquelle mit den gewünschten Parametern.

- Seite 96 Mittels Einstellrad gewünschten Programmplatz anwählen, oder vorgeschla- genen Programmplatz belassen. Taste Store drücken und halten HINWEIS! Ist der ausgewählte Programmplatz bereits mit einem Job belegt, wird der bestehende Job mit dem neuen Job überschrieben. Diese Aktion kann nicht rückgängig gemacht werden. An der linken Digitalanzeige wird „Pro“...

- Seite 97 Mittels Einstellrad den gewünschten Job anwählen Mit den Tasten Parameteranwahl links und rechts können die im Job pro- gram- mierten Einstellungen betrachtet werden. Ein Ändern der Einstel- lungen ist nicht möglich. Betriebsart und Verfahren (MagicWave) des gespeicherten Jobs werden angezeigt. Bei Abruf eines Jobs an der Stromquelle können auch nicht belegte Pro- gramm- plätze (symbolisiert durch „- - -“) angewählt werden.

- Seite 98 HINWEIS! Ein Wechsel der Gruppe während des Schweißens ist nicht möglich. Job kopieren / Im Verfahren Job-Betrieb ist es möglich, einen bereits auf einem Programmplatz überschreiben gespei- cherten Job auf einen beliebigen anderen Programmplatz zu kopieren. Um einen Job zu kopieren gehen Sie wie folgt vor: Mittels Taste Betriebsart die Betriebsart Job-Betrieb anwählen Der zuletzt verwendete Job wird angezeigt.

- Seite 99 Taste Store loslassen Taste Store kurz drücken, um das Job-Menü zu verlassen Die Stromquelle wechselt in die vor dem Kopieren des Jobs aufgerufene Ein- stellung. Job löschen Gespeicherte Jobs können auch wieder gelöscht werden. Um einen Job zu löschen gehen Sie wie folgt vor: Taste Store kurz drücken, um in das Job-Menü...

- Seite 101 Setup Einstellungen...

- Seite 103 Job-Korrektur Allgemeines Im Menü Job-Korrektur können Setup-Parameter an die spezifischen Erforder- nisse der einzelnen Jobs angepasst werden. In das Menü Job- Mittels Taste Betriebsart die Betriebsart „Job-Betrieb“ anwählen Korrektur ein- steigen Taste Store drücken und halten Taste Betriebsart drücken Die Stromquelle befindet sich nun im Menü Job-Korrektur. Der erste Parameter „Job“...

- Seite 104 Electrode Diameter - Elektroden-Durchmesser Einheit Einstellbereich OFF - max. OFF - max. Werkseinstellung 0.095 I (current)-Starting - Startstrom I Einheit % (vom Hauptstrom I Einstellbereich 0 - 200 Werkseinstellung Up-Slope t - Zeit für den Übergang vom Startstrom I zum Hauptstrom I Einheit Einstellbereich 0,0 - 9,9...

- Seite 105 Job Slope - Für einen Job-Wechsel während des Schweißens. „JSL“ ist die Zeit für einen kontinuierlichen Übergang des Schweißstromes vom betreffenden Job zu dem Job, auf den weitergeschaltet werden soll. Einheit Einstellbereich OFF / 0,1 - 9,9 Werkseinstellung WICHTIG! Den Job-Slope „JSL“, können Sie für jeden gespeicherten Job ge- trennt einstellen.

- Seite 106 Frequency-pulsing - Pulsfrequenz Einheit Hz / kHz Einstellbereich OFF / 0,20 Hz - 2,00 kHz Werkseinstellung Weitere Information zum Parameter F-P befinden sich im Setup-Menü WIG. Duty cycle - Verhältnis Impulsdauer zur Grundstrom-Dauer bei eingestellter Pulsfrequenz Einheit Einstellbereich 10 - 90 Werkseinstellung I (current)-Ground - Grundstrom Einheit...

- Seite 107 Polarity - Polarität des Schweißstromes Einheit Einstellbereich AC / nEG / POS AC = AC Schweißen nEG = DC- Schweißen POS = DC+ Schweißen AC-frequency - AC-Frequenz Einheit Einstellbereich Syn / 40 - 250 Werkseinstellung Weitere Information zum Parameter ACF befinden sich im Setup-Menü AC / Polwenden.

- Seite 108 Fd.1 Feeder 1 - Drahtgeschwindigkeit 1 (Option Kaltdraht-Vorschub) Einheit m/min ipm. Einstellbereich OFF / 0,1 - max. OFF / 3.94 - max. Werkseinstellung Fd.2 Feeder 2 - Drahtgeschwindigkeit 2 (Option Kaltdraht-Vorschub) Einheit m/min ipm. Einstellbereich OFF / 0,1 - max. OFF / 3.94 - max.

- Seite 109 Feeder backward - Drahtrückzug (Option Kaltdraht-Vorschub) Einheit Einstellbereich OFF / 1 - 50 OFF / 0.04 - 1.97 Werkseinstellung Weitere Information zum Parameter Fdb befinden sich im Setup-Menü WIG.

- Seite 110 Das Setup-Menü Allgemeines Das Setup-Menü bietet einfachen Zugriff auf das Expertenwissen in der Strom- quelle sowie auf zusätzliche Funktionen. Im Setup-Menü ist eine einfache An- passung der Parameter an die unterschiedlichen Aufgabenstellungen möglich. Im Setup-Menü befinden sich alle Setup-Parameter mit unmittelbarer Aus- wirkung auf den Schweißprozess.

- Seite 111 Setup-Menü Schutzgas Allgemeines Das Setup-Menü Schutzgas bietet einfachen Zugriff auf die Schutzgas-Einstel- lungen. In das Setup- Taste Store drücken und halten Menü Schutzgas einsteigen Taste Gasprüfen drücken Die Stromquelle befindet sich nun im Setup-Menü Schutzgas. Der zuletzt angewählte Parameter wird angezeigt. Parameter Mittels Taste Parameteranwahl links oder rechts den zu ändern...

- Seite 112 Gas-High - Erhöhung der Gas-Nachströmzeit bei maximalem Schweißstrom Einheit Einstellbereich 0 - 40 / Aut Werkseinstellung Der Einstellwert für G-H gilt nur, wenn der maximale Schweißstrom tatsächlich eingestellt ist. Der tatsächliche Wert ergibt sich aus dem momentanen Schweißstrom. Bei mittlerem Schweißstrom beträgt der tatsächliche Wert bei- spielsweise die Hälfte des Einstellwertes für G-H.

- Seite 113 Gas Purger - Schutzgas-Vorspülung Einheit Einstellbereich OFF / 0,1 - 10,0 Werkseinstellung Die Schutzgas-Vorspülung startet, sobald ein Wert für GPU eingestellt wird. Aus Sicherheitsgründen ist für einen erneuten Start der Schutzgas- Vorspülung eine neuerliche Einstellung eines Wertes für GPU erforderlich. WICHTIG! Die Schutzgas-Vorspülung ist vor allem bei Kondenswasser-Bildung nach längerer Stillstandszeit in der Kälte erforderlich.

- Seite 114 Setup-Menü WIG In das Setup- Mittels Taste Betriebsart die Betriebsart 2-Takt Betrieb oder die Menü WIG ein- Betriebsart 4-Takt Betrieb anwählen steigen Taste Store drücken und halten Taste Betriebsart drücken Die Stromquelle befindet sich nun im Setup-Menü WIG. Der zu- letzt angewählte Parameter wird angezeigt.

- Seite 115 Spot-welding time - Punktierzeit Einheit Einstellbereich OFF / 0,05 - 25,0 Werkseinstellung Wurde für den Setup-Parameter SPt ein Wert eingestellt, entspricht die Be- triebsart 2‑Takt Betrieb dem Punktierbetrieb. Am Bedienpanel leuchtet die Sonderanzeige Punktieren, solange ein Wert für die Punktierzeit angegeben wurde. Tacking - Heftfunktion für das Verfahren WIG DC Schweißen: Zeitdauer des gepulsten Schweißstromes zu Beginn des Heftvorganges Einheit...

- Seite 116 Frequency-pulsing - Pulsfrequenz Einheit Hz / kHz Einstellbereich OFF / 0,20 Hz - 2,00 Werkseinstellung Die eingestellte Pulsfrequenz wird auch für den Absenkstrom I übernommen. WICHTIG! Ist F-P auf „OFF“ eingestellt: sind die Setup-Parameter dcY, I-G und Fd.2 nicht anwählbar wird für die konstante Drahtförderung bei konstantem Schweißstrom die am Bedienpanel eingestellte Drahtgeschwindigkeit übernommen.

- Seite 117 time-End - Endstrom-Zeit Einheit Einstellbereich OFF / 0,01 - 9,9 Werkseinstellung Die Endstromzeit t-E gibt die Dauer der Endstrom-Phase I WICHTIG! Der Setup-Parameter t-E gilt nur für die Betriebsart 2-Takt Betrieb. Im 4-Takt Betrieb wird die Dauer der Endstromphase I mittels Brennertaste bestimmt (Kapitel „WIG-Betriebsarten“).

- Seite 118 delay time 2 - Verzögerung des Drahtförderbeginns ab Beginn der Hauptstrom- phase I (steht nur bei angeschlossener Option Kaltdraht-Vorschub zur Vefügung) Einheit Einstellbereich OFF / 0,1 - 9,9 Werkseinstellung Feeder backward - Drahtrückzug (Option Kaltdraht-Vorschub) Einheit Einstellbereich OFF / 1 - 50 OFF / 0.04 - 1.97 Werkseinstellung WICHTIG! Der Drahtrückzug verhindert ein Festbrennen des Schweißdrahtes...

- Seite 119 Setup-Menü WIG - Ebene 2 In das Setup- In das Setup-Menü WIG einsteigen Menü WIG - Parameter „2nd“ anwählen Ebene 2 einstei- Taste Store drücken und halten Taste Betriebsart drücken Die Stromquelle befindet sich nun im Setup-Menü WIG - Ebene 2.

- Seite 120 Special Two Step - Sonder 2-Takt Betrieb für das HF-Zünden nach Werkstück- Berührung Einheit Einstellbereich OFF / 1 Werkseinstellung Zündablauf, wenn der Parameter STS auf 1 eingestellt ist: mit der Wolframelektrode das Werkstück berühren die Kurzschluss-Erkennung in der Stromquelle spricht an Wolframelektrode abheben nach 300 ms setzt die Gas-Vorströmung ein die HF-Zündung wird eingeleitet...

- Seite 121 Hochfrequenz-Zünden statt. In dem Fall erfolgt der Schweißstart durch Berührungszünden. VORSICHT! Verletzungsgefahr durch Schreckwirkung infolge eines elektrischen Schla- Obwohl Fronius-Geräte alle relevanten Normen erfüllen, kann das Hochfre- quenz-Zünden unter bestimmten Gegebenheiten einen ungefährlichen aber spürbaren elektrischen Schlag übertragen. ▶...

- Seite 122 Arc (Lichtbogen) - Lichtbogen-Abriss Überwachung: Zeitdauer bis zur Sicher- heitsabschaltung nach Lichtbogen-Abriss Einheit Einstellbereich 0,1 - 9,9 Werkseinstellung WICHTIG! Die Lichtbogen-Abriss Überwachung ist eine Sicherheitsfunktion und kann nicht deaktiviert werden. Die Beschreibung der Funktion Lichtbogen- abriss-Überwachung befindet sich im Abschnitt „WIG-Schweißen“. Setting - Ländereinstellung (Standard / USA) ...

- Seite 123 Automatic current switch - automatische Umschaltung auf Hauptstrom Einheit Einstellbereich ON / OFF Werkseinstellung Nach Schweißstart erfolgt eine automatische Anwahl des Parameters I (Hauptstrom). Der Hauptstrom I kann sofort eingestellt werden. Während des Schweißens bleibt der zuletzt gewählte Pa- rameter angewählt. Der zuletzt angewählte Parameter kann sofort eingestellt werden.

- Seite 124 Setup-Menü AC / Polwenden Allgemeines Dieses Setup-Menü steht nur bei den Stromquellen MagicWave zur Verfügung. In das Setup- Mittels Taste Verfahren das Verfahren AC Schweißen anwählen Menü AC / Pol- wenden einstei- Taste Store drücken und halten Taste Verfahren drücken Die Stromquelle befindet sich nun im Setup-Menü...

- Seite 125 AC-frequency - AC-Frequenz Einheit Einstellbereich Syn / 40 - 250 Werkseinstellung dient zur Netzsynchronisierung zweier Stromquellen für das beidseitig gleichzeitige AC-Schweißen. WICHTIG! Beachten Sie im Zusammenhang mit der Einstellung „Syn“ auch den Parame- ter „PhA“ (Phasen-Synchronisation im Setup-Menü - Ebene 2 AC / Polwenden).

- Seite 126 Setup-Menü AC / Polwenden - Ebene 2 Allgemeines Dieses Setup-Menü steht nur bei den Stromquellen MagicWave zur Verfügung. In das Setup- In das Setup-Menü AC / Polwenden einsteigen Menü AC / Pol- Parameter „2nd“ anwählen wenden - Ebene 2 einsteigen Taste Store drücken und halten Taste Verfahren drücken Die Stromquelle befindet sich nun im Setup-Menü...

- Seite 127 positive - posititive Halbwelle Einheit Einstellbereich tri / Sin / rEc / OFF Werkseinstellung triangular ... dreiecksförmiger Verlauf Sinus ... sinusförmiger Verlauf (Standardeinstellung für geräuscharmen und stabilen Lichtbogen) rectangular ... rechteckförmiger Verlauf mit verminderter Flankensteilheit, zur Geräuschreduzierung gegenüber dem rein rechteckförmigen Verlauf rein rechteckförmiger Verlauf (stabiler aber lauter Licht- bogen) negative - negative...

- Seite 128 Setup-Menü DC Allgemeines Dieses Setup-Menü steht nur bei den Stromquellen MagicWave zur Verfügung. In das Setup- Mittels Taste Verfahren das Verfahren DC Schweißen anwählen Menü DC einstei- Taste Store drücken und halten Taste Verfahren drücken Die Stromquelle befindet sich nun im Setup-Menü DC. Der zuletzt angewählte Parameter wird angezeigt.

- Seite 129 Setup-Menü DC - Ebene 2 Allgemeines Dieses Setup-Menü steht nur bei den Stromquellen MagicWave zur Verfügung. In das Setup- In das Setup-Menü DC einsteigen Menü DC - Ebene Parameter „2nd“ anwählen 2 einsteigen Taste Store drücken und halten Taste Verfahren drücken Die Stromquelle befindet sich nun im Setup-Menü...

- Seite 130 Reversed polarity Ignition - Zünden mit umgekehrter Polarität Einheit Einstellbereich ON / OFF Werkseinstellung WICHTIG! Die Funktion rPI-Zünden ist nur bei der Stromquelle MagicWave verfügbar ist für Schweißungen im Dünnblech-Bereich nicht empfehlenswert...

- Seite 131 Setup-Menü Stabelektrode In das Setup- Mittels Taste Betriebsart die Betriebsart Stabelektroden- Menü Stabelek- Schweißen anwählen trode einsteigen Taste Store drücken und halten Taste Betriebsart drücken Die Stromquelle befindet sich nun im Setup-Menü Stabelektro- de. Der zuletzt angewählte Parameter wird angezeigt. Parameter Mittels Taste Parameteranwahl links oder rechts den zu ändern...

- Seite 132 Hot-current time - Hotstrom-Zeit Einheit Einstellbereich 0 - 2,0 Werkseinstellung Um ein optimales Schweißergebnis zu erzielen, ist in manchen Fällen die Funktion Hot- Start einzustellen. Vorteile: Verbesserung der Zündeigenschaften, auch bei Elektroden mit schlechten Zündei- genschaften Besseres Aufschmelzen des Grund-Werkstoffes in der Startphase, da- durch weniger Kaltstellen Weitgehende Vermeidung von Schlacken-Einschlüssen dYn - dynamic - Dynamik-Korrektur...

- Seite 133 Setup-Menü Stabelektrode - Ebene 2 In das Setup- In das Setup-Menü Stabelektrode einsteigen Menü Stabelek- Parameter „2nd“ anwählen trode - Ebene 2 einsteigen Taste Store drücken und halten Taste Betriebsart drücken Die Stromquelle befindet sich nun im Setup-Menü Stabelektro- de - Ebene 2. Der zuletzt angewählte Parameter wird angezeigt Parameter Mittels Taste Parameteranwahl links oder rechts den zu ändern...

- Seite 134 Anti-Stick Einheit Einstellbereich ON / OFF Werkseinstellung Bei kürzer werdendem Lichtbogen kann die Schweißspannung soweit absinken, dass die Stabelektrode zum Festkleben neigt. Außerdem kann es zu einem Ausglühen der Stabelektrode kommen. Ein Ausglühen wird bei aktivierter Funktion Anti-Stick verhindert. Beginnt die Stabelektro- de festzukleben, schaltet die Stromquelle den Schweißstrom so- fort ab.

- Seite 135 Parameter „0,1 - 20“ (fallende Kennlinie mit einstellbarer Neigung) Mittels Parameter „0,1 - 20“ kann eine fallende Kennlinie (5) eingestellt wer- den. Der Einstellbereich erstreckt sich von 0,1 A / V (sehr steil) bis 20 A / V (sehr flach). Die Einstellung einer flachen Kennlinie (5) ist nur für Cellulose-Elektroden empfehlenswert.

- Seite 136 Je nach eingestelltem Schweißstrom (I), wird der Schnittpunkt (Arbeitspunkt) der Kennlinien (4), (5) und (6) entlang der Arbeitsgeraden (1) verschoben. Der Ar- beitspunkt gibt Auskunft über die aktuelle Schweißspannung und den aktuellen Schweißstrom. Bei einem fix eingestellten Schweißstrom (I ) kann der Arbeitspunkt entlang der Kennlinien (4), (5) und (6), je nach momentaner Schweißspannung, wandern.

- Seite 137 Schweißkreis-Widerstand r ermitteln Allgemeines Die Ermittlung des Schweißkreis-Widerstandes dient zur Information über den gesamten Widerstand von Brenner-Schlauchpaket, Schweißbrenner, Werkstück und Massekabel. Wird z.B. nach Wechsel des Schweißbrenners ein erhöhter Schweißkreis-Wider- stand festgestellt, können folgende Komponenten fehlerhaft sein: Brenner-Schlauchpaket Schweißbrenner Masseverbindung mit dem Werkstück Massekabel Der Schweißkreis-Widerstand wird nach der Ermittlung an der rechten Digitalan- zeige angezeigt.

- Seite 138 Schweißkreis-Induktivität L anzeigen Allgemeines zur Die Verlegung des Schlauchpaketes hat wesentliche Auswirkungen auf die Schweißkreis- Schweißeigenschaften. Besonders beim Pulsen und AC-Schweißen kann Induktivität L abhängig von Länge und Verlegung des Schlauchpaketes eine hohe Schweißkreis-Induktivität entstehen. Der Stromanstieg wird begrenzt. Durch Verändern der Schlauchpaket- Verlegung kann das Schweißergebnis optimiert werden.

- Seite 139 Fehlerbehebung und Wartung...

- Seite 141 Fehlerdiagnose, Fehlerbehebung Allgemeines Die digitalen Stromquellen sind mit einem intelligenten Sicherheitssystem aus- gestattet; auf die Verwendung von Schmelzsicherungen (ausgenommen die Si- cherung der Kühlmittel-Pumpe) konnte daher zur Gänze verzichtet werden. Nach der Beseitigung einer möglichen Störung kann die Stromquelle - ohne den Wech- sel von Schmelzsicherungen - wieder ordnungsgemäß...

- Seite 142 tP1 | xxx Anmerkung: xxx steht für einen Temperaturwert Ursache: Übertemperatur im Primärkreis der Stromquelle Behebung: Stromquelle abkühlen lassen tP2 | xxx Anmerkung: xxx steht für einen Temperaturwert Ursache: Übertemperatur im Primärkreis der Stromquelle Behebung: Stromquelle abkühlen lassen tP3 | xxx Anmerkung: xxx steht für einen Temperaturwert Ursache: Übertemperatur im Primärkreis der Stromquelle...

- Seite 143 tSt | xxx Anmerkung: xxx steht für einen Temperaturwert Ursache: Übertemperatur im Steuerkreis der Stromquelle Behebung: Stromquelle abkühlen lassen Err | 049 Ursache: Phasenfehler in der Stromversorgung Behebung: Netzabsicherung, Netzzuleitung und Netzstecker kontrollieren Err | 050 Ursache: Indirekter Symmetriefehler Behebung: Servicedienst verständigen Err | 051 Ursache:...

- Seite 144 dSP | Exx Ursache: Fehler in der zentralen Steuer- und Regelungseinheit Behebung: Servicedienst verständigen dSP | Sy Ursache: Fehler in der zentralen Steuer- und Regelungseinheit Behebung: Servicedienst verständigen dSP | nSy Ursache: Fehler in der zentralen Steuer- und Regelungseinheit Behebung: Servicedienst verständigen r | E30 Ursache:...

- Seite 145 -St | oP- Bei Betrieb der Stromquelle mit einem Roboter-Interface oder einem Feldbus Ursache: Roboter nicht bereit Behebung: Signal „Roboter ready“ setzen, Signal „Quellenstörung quittieren“ (Source error reset) setzen („Quellenstörung quittieren“ nur bei ROB 5000 und Feldbus-Koppler für Roboteransteuerung) Fehlerdiagnose Stromquelle hat keine Funktion Stromquelle Netzschalter eingeschaltet, Anzeigen leuchten nicht...

- Seite 146 kein Schutzgas alle anderen Funktionen vorhanden Ursache: Gasflasche leer Behebung: Gasflasche wechseln Ursache: Gas-Druckminderer defekt Behebung: Gas-Druckminderer tauschen Ursache: Gasschlauch nicht montiert oder schadhaft Behebung: Gasschlauch montieren oder tauschen Ursache: Schweißbrenner defekt Behebung: Schweißbrenner wechseln Ursache: Gas-Magnetventil defekt Behebung: Servicedienst verständigen schlechte Schweißeigenschaften Ursache: falsche Schweißparameter...

- Seite 147 Pflege, Wartung und Entsorgung Allgemeines Die Stromquelle benötigt unter normalen Betriebsbedingungen nur ein Minimum an Pflege und Wartung. Das Beachten einiger Punkte ist jedoch unerlässlich, um die Stromquelle über Jahre hinweg einsatzbereit zu halten. Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein.

- Seite 148 Alle 6 Monate VORSICHT! Gefahr durch Druckluft-Einwirkung. Sachschäden können die Folge sein. ▶ Elektronische Bauteile nicht aus kurzer Entfernung anblasen. Geräte-Seitenteile demontieren und das Geräteinnere mit trockener, redu- zierter Druckluft sauberblasen Bei starkem Staubanfall auch die Kühlluft-Kanäle reinigen WARNUNG! Gefahr eines Stromschlages durch nicht ordnungsgemäß angeschlossene Er- dungskabel und Geräteerdungen.

- Seite 149 Anhang...

- Seite 151 Durchschnittliche Verbrauchswerte beim Schweißen Durchschnittli- Durchschnittlicher Drahtelektroden-Verbrauch bei einer Drahtvorschub-Ge- cher Drahtelek- schwindigkeit von 5 m/min troden-Ver- 1,0 mm 1,2 mm 1,6 mm brauch beim Drahtelektro- Drahtelektro- Drahtelektro- MIG/MAG- denDurch- denDurch- denDurch- Schweißen messer messer messer Drahtelektrode aus Stahl 1,8 kg/h 2,7 kg/h 4,7 kg/h Drahtelektrode aus Aluminium...

- Seite 152 Eine Übersicht, welche kritischen Rohstoffe in diesem Gerät enthalten sind, ist stoffen, Produk- unter der nachfolgenden Internetadresse zu finden. tionsjahr des www.fronius.com/en/about-fronius/sustainability. Gerätes Produktionsjahr des Gerätes errechnen: jedes Gerät ist mit einer Seriennummer versehen die Seriennummer besteht aus 8 Ziffern - beispielsweise 28020099 die ersten zwei Ziffern ergeben die Zahl, aus welcher das Produktionsjahr des Gerätes errechnet werden kann...

- Seite 153 Arbeitsspannung 10,1 - 16,8 V Elektrode 20,4 - 25,6 V Zündspannung (U 9,5 kV Die Lichtbogen-Zündeinrichtung ist für den manuellen Betrieb geeignet. Schutzart IP 23 Kühlart Isolationsklasse EMV Emissionsklasse (nach EN/IEC 60974-10) Maße l/b/h (mit Griff) 485 / 180 / 344 m 19.1 / 7.1 / 13.6 in.

- Seite 154 Arbeitsspannung 10,1 - 18,8 V Elektrode 20,4 - 27,2 V Zündspannung (U 9,5 kV Die Lichtbogen-Zündeinrichtung ist für den manuellen Betrieb geeignet. Schutzart IP 23 Kühlart Isolationsklasse EMV Emissionsklasse (nach EN/IEC 60974-10) Maße l/b/h (mit Griff) 485 / 180 / 390 m 19.1 / 7.1 / 15.4 in.

- Seite 155 Zündspannung (U 10 kV Die Lichtbogen-Zündeinrichtung ist für den manuellen Betrieb geeignet. Schutzart IP 23 Kühlart Isolationsklasse EMV Emissionsklasse (nach EN/IEC 60974-10) Maße l/b/h (mit Griff) 560 / 250 / 435 m 22.0 / 9.8 / 17.1 in. Gewicht 26,6 kg 58.64 lb.

- Seite 156 EMV Emissionsklasse (nach EN/IEC 60974-10) Maße l/b/h (mit Griff) 560 / 250 / 435 m 22.0 / 9.8 / 17.1 in. Gewicht 28,1 kg 61.95 lb. Prüfzeichen S, CE Leistungsaufnahme im Leerlaufzustand bei 400 V 50,0 W Energieeffizienz der Stromquelle bei 300 A / 32,0 V 84 % MagicWave 2500 Netzspannung...

- Seite 157 Schweißstrom bei 1 x 200 - 240 V 220 A 10 min/40°C (104°F) 40% ED 10 min/40°C (104°F) 50% ED 150 A 10 min/40°C (104°F) 100% ED Leerlauf-Spannung 89 V Arbeitsspannung 10,1 - 20,0 V Elektrode 20,4 - 30,0 V Zündspannung (U 10 kV Die Lichtbogen-Zündeinrichtung ist für den manuellen Betrieb geeignet.

- Seite 158 Schweißstrom-Bereich (dreiphasig) 3 - 300 A Elektrode 10 - 300 A Schweißstrom-Bereich (einphasig) 3 - 220 A Elektrode 10 - 180 A Schweißstrom bei 3 x 400 - 460 V 300 A 10 min/40°C (104°F) 35% ED 10 min/40°C (104°F) 40% ED 190 A 10 min/40°C (104°F) 100% ED Schweißstrom bei 3 x 200 - 240 V...

- Seite 159 Netzspannungs-Toleranz ± 15 % Netzfrequenz 50 / 60 Hz Netzabsicherung träge 35 A Beschränkungen Netzanschluss möglich 15,5 kVA Primär-Dauerleistung (100% ED Cos phi 0,99 Schweißstrom-Bereich 3 - 400 A Elektrode 10 - 400 A Schweißstrom bei 10 min/40°C (104°F) 40% ED 400 A 10 min/40°C (104°F) 45% ED 365 A...

- Seite 160 Beschränkungen Netzanschluss möglich 17,9 kVA Primär-Dauerleistung (100% ED Cos phi 0,99 Schweißstrom-Bereich 3 - 500 A Elektrode 10 - 440 A Schweißstrom bei 500 A 10 min/40°C (104°F) 40% ED 10 min/40°C (104°F) 45% ED 440 A 10 min/40°C (104°F) 60% ED 350 A 10 min/40°C (104°F) 100% ED Leerlauf-Spannung...

- Seite 161 Cos phi 0,99 Schweißstrom-Bereich 3 - 400 A Elektrode 10 - 400 A Schweißstrom bei 10 min/40°C (104°F) 40% ED 400 A 10 min/40°C (104°F) 45% ED 360 A 10 min/40°C (104°F) 60% ED 300 A 10 min/40°C (104°F) 100% ED Leerlauf-Spannung 90 V Arbeitsspannung...

- Seite 162 Prüfzeichen S, CE, CSA Leistungsaufnahme im Leerlaufzustand bei 400 V 45,5 W Energieeffizienz der Stromquelle bei 440 A / 37,6 V 86 % TransTig 800 Job Netzspannung 230 V Netzspannungs-Toleranz -20 % / +15 % Netzfrequenz 50 / 60 Hz Netzabsicherung träge...

- Seite 163 Schweißstrom bei 10 min/25°C (77°F) 50% ED 10 min/25°C (77°F) 60% ED 80 A 10 min/25°C (77°F) 100% ED 10 min/40°C (104°F) 40% ED 80 A 10 min/40°C (104°F) 60% ED 70 A 10 min/40°C (104°F) 100% ED Leerlauf-Spannung 85 V Arbeitsspannung 10,0 - 13,2 V Elektrode...

- Seite 164 Schweißstrom bei 220 A 10 min/25°C (77°F) 50% ED 200 A 10 min/25°C (77°F) 60% ED 170 A 10 min/25°C (77°F) 100% ED 220 A 10 min/40°C (104°F) 40% ED 180 A 10 min/40°C (104°F) 60% ED 150 A 10 min/40°C (104°F) 100% ED Leerlauf-Spannung 84 V Arbeitsspannung...

- Seite 165 Schweißstrom bei 10 min/40°C (104°F) 45% ED 250 A 10 min/40°C (104°F) 50% ED 240 A 10 min/40°C (104°F) 60% ED 210 A 10 min/40°C (104°F) 100% ED Leerlauf-Spannung 85 V Arbeitsspannung 10,1 - 20,0 V Elektrode 20,4 - 30,0 V Zündspannung (U 10 kV Die Lichtbogen-Zündeinrichtung ist für den manuellen Betrieb geeignet.

- Seite 166 Schweißstrom bei 300 A 10 min/40°C (104°F) 45% ED 10 min/40°C (104°F) 50% ED 270 A 10 min/40°C (104°F) 60% ED 230 A 10 min/40°C (104°F) 100% ED Leerlauf-Spannung 85 V Arbeitsspannung 10,1 - 22,0 V Elektrode 20,1 - 32,0 V Zündspannung (U 10 kV Die Lichtbogen-Zündeinrichtung ist für den manuellen Betrieb geeignet.

- Seite 167 Schweißstrom-Bereich (dreiphasig) 3 - 250 A Elektrode 10 - 250 A Schweißstrom-Bereich (einphasig) 3 - 220 A Elektrode 10 - 180 A Schweißstrom bei 3 x 400 - 460 V 10 min/40°C (104°F) 45% ED 250 A 10 min/40°C (104°F) 50% ED 200 A 10 min/40°C (104°F) 100% ED Schweißstrom bei 3 x 200 - 240 V...

- Seite 168 TransTig 3000 Netzspannung 3 x 200 - 240 V Job MV 3 x 400 - 460 V 1 x 200 - 240 V Netzspannungs-Toleranz ± 10 % Netzfrequenz 50 / 60 Hz Netzabsicherung träge 3 x 400 - 460 V 16 A 3 x 200 - 240 V 32 A...

- Seite 169 Schutzart IP 23 Kühlart Isolationsklasse EMV Emissionsklasse (nach EN/IEC 60974-10) Maße l/b/h (mit Griff) 560 / 250 / 435 m 22.0 / 9.8 / 17.1 in. Gewicht 25,9 kg 57.10 lb. Prüfzeichen S, CE Leistungsaufnahme im Leerlaufzustand bei 400 V 43,0 W Energieeffizienz der Stromquelle bei 300 A / 32,0 V 87 %...

- Seite 170 EMV Emissionsklasse (nach EN/IEC 60974-10) Maße l/b/h (mit Griff) 625 / 290 / 475 m 24.6 / 11.4 / 18.7 i Gewicht 39,8 kg 87.7 lb. Prüfzeichen S, CE Leistungsaufnahme im Leerlaufzustand bei 400 V 35,3 W Energieeffizienz der Stromquelle bei 400 A / 36,0 V 89 % TransTig 5000 Netzspannung...

- Seite 171 Maße l/b/h (mit Griff) 625 / 290 / 475 m 24.6 / 11.4 / 18.7 i Gewicht 39,8 kg 87.7 lb. Prüfzeichen S, CE Leistungsaufnahme im Leerlaufzustand bei 400 V 35,3 W Energieeffizienz der Stromquelle bei 500 A / 40,0 V 89 % TransTig 4000 Netzspannung...

- Seite 172 Maße l/b/h (mit Griff) 625 / 290 / 475 m 24.6 / 11.4 / 18.7 i Gewicht 42,0 kg 92.6 lb. Prüfzeichen S, CE, CSA Leistungsaufnahme im Leerlaufzustand bei 400 V 40,5 W Energieeffizienz der Stromquelle bei 400 A / 36,0 V 89 % TransTig 5000 Netzspannung...

- Seite 173 Maße l/b/h (mit Griff) 625 / 290 / 475 m 24.6 / 11.4 / 18.7 i Gewicht 42,0 kg 92.6 lb. Prüfzeichen S, CE, CSA Leistungsaufnahme im Leerlaufzustand bei 400 V 40,5 W Energieeffizienz der Stromquelle bei 500 A / 40,0 V 89 % Erklärung der an öffentliche Stromnetze mit 230/400 V und 50 Hz...

- Seite 174 Verwendete Begriffe und Abkürzungen Allgemeines Die aufgelisteten Begriffe und Abkürzungen werden im Zusammenhang mit Funktionen verwendet, die entweder im Serienumfang enthalten oder optional lieferbar sind. Begriffe und Abkürzungen A - AC-frequency AC-Frequenz Automatic current switch Umschaltung auf Hauptstrom Arc (Lichtbogen) Lichtbogen-Abriss Überwachung Anti-Stick Reduzierung des Effektes einer festsitzenden Stabelektrode (Stabelektroden-...

- Seite 175 dynamic Dynamikkorrektur beim Standard-Lichtbogen, Pulskorrektur beim Impuls- Lichtbogen oder Korrektur von unterschiedlichen Parametern bei CMT (Job- Korrektur, oder Einstellung der Dynamik- und Pulskorrektur im Setup-Menü für das Bedienpanel Standard) Electrode-diameter Elektroden-Durchmesser; Ist „Eld“ für den externen Parameter „E-P“ an- gewählt, ist ein Einstellen des Elektroden-Durchmessers am Schweißbrenner JobMaster TIG möglich.

- Seite 176 Gas post-flow time low Gas-Nachströmzeit bei minimalem Schweißstrom Gas pre-flow time Gas-Vorströmzeit Gas Purger Schutzgas-Vorspülung Hot-start current Hotstart-Strom (Stabelektroden-Schweißen) High frequency time Hochfrequenz-Zünden Hot-current time Hotstrom-Zeit (Stabelektroden-Schweißen) Begriffe und Abkürzungen I - I (current) - End Endstrom I (current) - Ground Grundstrom AC-Stromoffset I (current) - Starting...

- Seite 177 PushPull-Unit Auswahl und Abgleich der angeschlossenen PushPull-Einheit Begriffe und Abkürzungen R - r (resistance) Schweißkreis-Widerstand ermitteln reverse polarity ignition Zünden mit umgekehrter Polarität Setting Ländereinstellung (Standard / USA) Special four step Sonder 4-Takt Betrieb Spot-welding time Punktierzeit Special Two Step Sonder 2-Takt Betrieb für das HF-Zünden nach Werkstück-Berührung tacking (Heften) Heftfunktion...