Kemppi X8 Bedienungsanleitung

Vorschau ausblenden

Andere Handbücher für X8:

- Bedienungsanleitung (184 Seiten) ,

- Bedienungsanleitung (3 Seiten)

Inhaltsverzeichnis

Werbung

Quicklinks

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Kemppi X8

- Seite 1 BEDIENUNGSANLEITUNG...

-

Seite 2: Inhaltsverzeichnis

2.6.2 Regelmäßige Wartung von Stromquelle und Drahtvorschub............163 2.6.3 Reparaturwerkstätten............................164 2.7 Technische Daten................................164 2.7.1 X8 Power Source 400 A..........................164 2.7.2 X8 Power Source 500 A / 500 A MV....................... 166 2.7.3 X8 Cooler................................168 2.7.4 X8 Wire Feeder..............................168 2.7.5 X8 Control Pad..............................169 2.7.6 X8 MIG Gun 200-g............................ - Seite 3 2.9 Entsorgung des Geräts..............................179...

-

Seite 4: Bitte Zuerst Lesen

Alle Bemühungen wurden unternommen, um die Richtigkeit und Vollständigkeit der in dieser Betriebsanleitung enthaltenen Angaben zu gewährleisten, sodass Kemppi für Fehler oder Auslassungen nicht haftbar gemacht werden kann. Kemppi behält sich jederzeit das Recht vor, die Spezifikationen des beschriebenen Produkts ohne vorherige Ankündigung zu ändern. Ohne vorherige Genehmigung von Kemppi darf der Inhalt dieser Anleitung weder kopiert, aufgezeichnet, vervielfältigt oder übermittelt werden. -

Seite 5: Beschreibung

X8 MIG WELDER 1.3 Kemppi-Symbole Symbol Beschreibung Dieses Symbol bedeutet, dass Elektro- und Elektronik-Altgeräte nicht als unsortierter Hausmüll entsorgt werden dürfen und separat gesammelt werden müssen. Wenden Sie sich an einen autorisierten Vertreter des Herstellers, um Informationen zur Entsorgung Ihres Geräts zu erhalten. - Seite 6 X8 MIG WELDER 1.3 Kemppi-Symbole Symbol Beschreibung E-HAND Puls-MIG WiseRoot+ WiseThin+ WiseFusion WiseSteel Wise­Penetration+ ŕ Einschleichen Hotstart Anstieg Kraterfüllung mit Gefälle © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

- Seite 7 X8 MIG WELDER 1.3 Kemppi-Symbole Symbol Beschreibung Kraterfüllung mit Downlevel Ö Õ WP Switch Touch Sense Ignition Ɔ Benutzerhandbuch © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

-

Seite 8: X8 Mig Welder

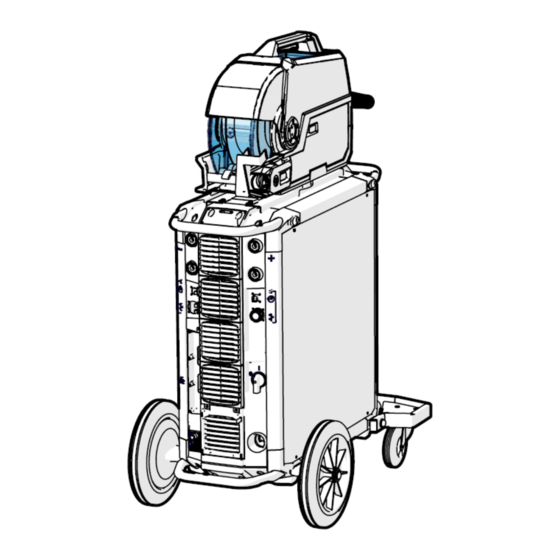

2.1 Einführung in das System 2 X8 MIG Welder Diese Instruktionen beschreiben die Verwendung des Kemppi X8 MIG Welder, dem Schweißsystem der Premiumklasse für den anspruchsvollen industriellen Einsatz. Das System besteht aus Stromquelle, Drahtvorschub, Schweißbrenner, Control Pad, verschiedenen Schweißsoftwarekomponenten und der Verbindung zu den Kemppi Cloud-Diensten. -

Seite 9: Einführung In Weldeye Für Schweißanweisungs- Und Qualifikationsmanagement

• Der Radsatz ist im Lieferumfang der Stromquelle enthalten • Der Gasflaschenwagen ist optional im Lieferumfang der Stromquelle enthalten 8. My Fleet Internetservice • Cloud-basierter Dienst für Anzeige und Verwaltung verschiedener Informationen zu Ihrem X8 MIG Welder • Stellt das Validierungszertifikat des Herstellers bereit 9. -

Seite 10: Entdecken Sie Weldeye - Die Universelle Schweißmanagementsoftware

Weitere Informationen zum Gesamtsystem und zu weiteren Modulen finden Sie unter www.weldeye.com. 2.2 Systemstruktur Die Komponenten des X8 MIG Welder arbeiten eng miteinander zusammen. Die Informationsübertragung erfolgt effizient und schnell, und die verschiedenen Funktionen, zum Beispiel die Verwendung der Anzeigen, folgen den gleichen Prinzipien. -

Seite 11: X8 Power Source

X8 MIG WELDER 2.2 Systemstruktur Abbildung 1: Übersicht der Verbindungen zwischen den verschiedenen Teilen des X8 MIG Welder 2.2.1 X8 Power Source Dieser Abschnitt beschreibt die Struktur der X8 Power Source Vorne 1. Anzeigefeld 2. Transportgriff © BEDIENUNGSANLEITUNG | DE... - Seite 12 X8 MIG WELDER 2.2 Systemstruktur 3. USB-Anschluss Schließen Sie einen USB-Stick an, um Schweißverfahren (WPS) oder Wise-Funktionen in die Stromquelle zu laden oder die Firmware zu aktualisieren, falls keine WLAN-Verbindung verfügbar ist. 4. Control Pad-Anschluss Schließen Sie das Control Pad mit einem Kabel an die Stromquelle an, um dessen Batterie zu laden oder um es im kabelgebundenen Modus zu nutzen.

-

Seite 13: Überhitzungsanzeige

4. Kemppi Cloud-Verbindung Die LED leuchtet blau, wenn Drahtvorschub oder Stromquelle mit den Kemppi Cloud-Diensten verbunden ist. Die LED blinkt blau, wenn Drahtvorschub oder Stromquelle eine Verbindung zu den Kemppi Cloud- Diensten aufbauen. 5. Kühlmittelstand Warnung Die LED leuchtet gelb, wenn der Kühlmittelstand zu niedrig ist. - Seite 14 X8 MIG WELDER 2.2 Systemstruktur 6. Warnanzeige für Kühlmitteltemperatur Die LED leuchtet gelb, wenn die Kühleinheit überhitzt. Vorsicht: Wenn die Kühlflüssigkeit überhitzt, wird das Schweißsystem über eine PTC-Überwachung ausgeschaltet und kann erst wieder verwendet werden, bis die Kühlflüssigkeit abgekühlt ist.

-

Seite 15: Zugentlastungsstift

4. Schweißkabel 5. Steuerkabel 6. Messkabel 7. Zugentlastungsstift 2.2.2 X8 Wire Feeder Dieser Abschnitt beschreibt die Struktur des X8 Wire Feeder. Hauptteile 1. Abdeckung Vorsicht: Halten Sie die obere Abdeckung des Drahtvorschubs während des Schweißens geschlossen, um die Verletzungsgefahr und/oder das Risiko eines Stromschlags zu reduzieren. Halten Sie die obere Abdeckung auch sonst geschlossen, um das Innere des Drahtvorschubs sauber zu halten. - Seite 16 X8 MIG WELDER 2.2 Systemstruktur 8. Riegel Zugentlastung 9. Befestigung Brennerhalter Abbildung 2: Warnaufkleber im Drahtvorschub 10. Drahtspule 11. Verriegelbare Drahtspulenabdeckung 12. Vorschubrollen 13. Anpresshebel 14. Drahtführung 15. Innere Steuertasten © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

-

Seite 17: Bedienpanel

X8 MIG WELDER 2.2 Systemstruktur Bedienpanel Mit dem Bedienpanel auf der Vorderseite des Drahtvorschubs können die Basisfunktionen des Drahtvorschubs leicht gesteuert werden. Obwohl das Control Pad die Hauptsteuerung des Schweißsystems ist, können Sie auch das Bedienpanel des Drahtvorschubs oder den Fernregler des Schweißbrenners verwenden. -

Seite 18: Steuertasten Auf Der Innenseite

X8 MIG WELDER 2.2 Systemstruktur 3. Einstellungstaste Die Taste leuchtet orange auf, wenn die Ansicht aktiviert ist. 4. Linker Steuerknopf 5. Rechter Steuerknopf 6. Linke und rechte Taste Weitere Informationen zur Nutzung und zu den Merkmalen des Bedienpanels finden Sie unter... - Seite 19 51. Externe Komponentenanschlüsse 1. Kemppi Brenneradapter Für den Anschluss des Schweißbrenners. Hinweis: Der Kemppi Brenneradapter ist im Lieferumfang des Drahtvorschubs enthalten. 2. Zwischendrahtvorschub Steuerung eines optionalen SuperSnake Zwischendrahtvorschubs oder eines motorisierten Schweißbrenners. 3. Fernregelung Stellt eine Verbindung mit Fernreglern her (Control Pad). Sorgt für eine Strom- und Datenverbindung mit 12 V Spannung.

-

Seite 20: X8 Mig Guns

Drücken Sie leicht den Auslöser, um das Licht einzuschalten. 8. Abdeckplatte des Handgriffs Deckt den Handgriff ab, wenn kein Fernregler verwendet wird. 9. Auslöser 10. X8 Gun Remote Control Der Fernregler ist ein optionales Zubehör. 11. Auslöser am Brennergriff 12. Brennergriff Schnell zu befestigen und zu lösen. - Seite 21 5. Gasverteiler 6. Brennerhals 7. Arbeitsleuchte Drücken Sie leicht den Auslöser, um das Licht einzuschalten. 8. Platz für X8 MIG Gun Fernregler Wählen Sie die Speicherkanäle und passen Sie die Schweißparameter an. 9. Auslöser 10. Auslöser am Brennergriff 11. Ergonomischer Handgriff Schnell zu befestigen und zu lösen.

-

Seite 22: Control Pad

X8 MIG WELDER 2.2 Systemstruktur 14. Kühlmittelausgangsschlauch 2.2.4 Control Pad Dieser Abschnitt beschreibt die Struktur des Control Pad. 1. Ein-/Ausschalter Die Taste leuchtet orange, wenn Sie das Control Pad einschalten. 2. Linker Steuerknopf 3. Rechter Steuerknopf 4. Linke und rechte Taste Wenn die Taste grün leuchtet, können Sie die Taste drücken, um eine Aktion zu bestätigen. - Seite 23 X8 MIG WELDER 2.2 Systemstruktur 10. NFC-Reader 11. Barcode-Reader 12. EIN/AUS-Taste für NFC- und Barcode-Reader 13. Aussparung zur Befestigung der Schlaufe 14. Haken Wenn Sie das Ladegerät anschließen oder trennen, zeigt Ihnen das Control Pad den Ladezustand an. © BEDIENUNGSANLEITUNG | DE...

- Seite 24 X8 MIG WELDER 2.2 Systemstruktur Wenn das Control Pad geladen wird, weisen grüne LEDs auf der linken Seite der Anzeige auf den laufenden Ladevorgang hin. Die unterste LED wird rot, wenn der Ladezustand niedrig ist. © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

-

Seite 25: Installation

Der Combo-Kabel-Anschluss überträgt sowohl Daten als auch Strom. Eine Abdeckung schützt den Combo-Kabel-Anschluss. 2.3 Installation Führen Sie diese Installation durch, um Ihren X8 MIG Welder auf seinen Einsatz vorzubereiten. Lesen Sie diese Anweisungen sorgfältig durch und befolgen Sie sie genau. 2.3.1 Vor der Installation Stellen Sie sicher, dass Sie die örtlichen und nationalen Anforderungen an die Installation und Verwendung... -

Seite 26: Installation Der Stromquelle

X8 MIG WELDER 2.3 Installation Warnung: Das Netzkabel muss von einem autorisierten Elektriker installiert werden. Warnung: Sofern die Niederspannungs-Kurzschlussleistung des Netzes am Anschlusspunkt höher oder gleich 5,1 MVA ist, erfüllt dieses Gerät IEC 61000-3-11 und IEC 61000-3-12 und darf an öffentliche Niederspannungsnetze angeschlossen werden. - Seite 27 X8 MIG WELDER 2.3 Installation Drücken Sie die Hinterachse durch die Bodenöffnung auf der Geräterückseite und platzieren Sie die Achse mittig. Schieben Sie die beiden Spurverbreiterungen (1) auf die Achse. Schieben Sie die beiden Räder (2) auf die Achse. Schieben Sie die beiden Scheiben (3) auf die Achse.

- Seite 28 X8 MIG WELDER 2.3 Installation Installation der vorderen Räder: Drücken Sie die Vorderachse durch die Bodenöffnung auf der Gerätevorderseite und platzieren Sie die Achse mittig. Setzen Sie den Transportgriff über den Kamm im Radsatz und richten Sie die Löcher im Radsatz an den Enden der Achse aus.

-

Seite 29: Installieren Eines Optionalen Gasflaschenwagens

2.3.2.2 Installieren eines optionalen Gasflaschenwagens Um eine größere Gasflasche mit der Stromquelle zu transportieren, installieren Sie bitte den X8 Gasflaschenwagen. Detaillierte Anweisungen finden Sie unter Montageanweisungen für den X8 Gasflaschenwagen. Wenn Ihr System keinen Gasflaschenwagen umfasst, fahren Sie bitte mit... - Seite 30 X8 MIG WELDER 2.3 Installation Befestigen Sie einen Radsatz an der Vorderseite des Geräts. • Damit sich die Räder vorne und hinten drehen können, installieren Sie die Vorderradbaugruppe an der Vorderseite des Geräts. Weitere Informationen finden Sie unter Anbringen der Räder on page 26.

- Seite 31 X8 MIG WELDER 2.3 Installation Setzen Sie Deckelstopfen auf die offenen Enden des Radsatzes. Platzieren Sie den oberen Teil des Gasflaschenwagens auf dem Radsatz und drücken Sie ihn nach unten, bis er in den Transportgriff einrastet. Befestigen Sie den oberen Teil des Gasflaschenwagens am Radsatz mit zwei Schrauben (1) und Unterlegscheiben (2, 3) von beiden Seiten.

-

Seite 32: Installieren Einer Optionalen X8 Kühleinheit

Befestigen Sie die Gurte des Wagens um die Gasflasche. 2.3.2.3 Installieren einer optionalen X8 Kühleinheit Sollte Ihre Einrichtung keine X8 Kühleinheit umfassen, so können Sie diese Anweisungen überspringen. Vorsicht: Die X8 Kühleinheit muss von einem autorisierten Servicemitarbeiter installiert werden. Öffnen Sie nicht die Abdeckungen der X8 Stromquelle. - Seite 33 X8 MIG WELDER 2.3 Installation 1. Frontplatte 2. Frontplattenriegel 3. Taste für Kühlmittelkreislauf 4. Kühleinheit 5. Kühlmittelbehälter 6. Anschlüsse für Flüssigkühleinheit Gehen Sie wie folgt vor: Lösen Sie die beiden Schrauben auf der Frontplatte der Stromquelle. Ziehen Sie die Frontplatte vom unteren Rand aus nach außen.

-

Seite 34: Installieren Oder Austauschen Des Netzkabels

X8 MIG WELDER 2.3 Installation Entfernen Sie die Abdeckung unten links von der Rückseite der Stromquelle. Drücken Sie die Kühleinheit von der Öffnung auf der Vorderseite in die Stromquelle hinein. Hinweis: Wenden Sie keine Gewalt an, aber stellen Sie sicher, dass die Anschlüsse auf Kühleinheit und Stromquelle ordnungsgemäß... - Seite 35 X8 MIG WELDER 2.3 Installation Ziehen Sie den Entriegelungshebel an der Vorderseite der Drahtvorschub-Drehplatte und drehen Sie die Oberseite zur Seite, um den Zugriff auf die untere Hälfte zu ermöglichen. Befestigen Sie die Unterseite der Drahtvorschub-Drehplatte mit vier Schrauben (1) und Unterlegscheiben (2) an der Stromquelle.

-

Seite 36: Installieren Des Brennerhalters

X8 MIG WELDER 2.3 Installation 5 Nm Wenn das Bedienpanel in die gleiche Richtung wie das Frontpanel der Stromquelle zeigt, setzen Sie den Drahtvorschub in die entsprechenden Nuten der Drahtvorschub-Drehplatte. Schieben Sie den Drahtvorschub von vorne nach hinten, bis die Schiene auf der Rückseite des Geräts in die orangefarbene Klemme auf der Rückseite der Drahtvorschub-Drehplatte einrastet. -

Seite 37: Austausch Der Vorschubrollen

X8 MIG WELDER 2.3 Installation Gehen Sie wie folgt vor: Installieren Sie den Brennerhalter am Drahtvorschub mit 2 Schrauben in den entsprechenden Löchern am oberen Deckelscharnier des Drahtvorschubs. Befestigen Sie den Brennerhalter mit 2 Schrauben an der Halterung. 2.3.3.3 Austausch der Vorschubrollen Tauschen Sie die Vorschubrollen aus, wenn sich Material und Durchmesser des Zusatzwerkstoffs ändern. - Seite 38 X8 MIG WELDER 2.3 Installation Öffnen Sie den Anpresshebel der Montagestifte der Vorschubrollen, um die Montagestifte nach oben herauszuziehen. © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

- Seite 39 X8 MIG WELDER 2.3 Installation Hinweis: Die Montagestifte sind unterschiedlich: Die Montagestifte der Vorschubrollen haben eine kreisförmige Markierung auf der Oberseite, während die Montagestifte der Druckrollen keine Markierungen haben. An den Montagestiften der Druckrollen sind zentrale Achsen befestigt, so dass die Montagestifte der Antriebs- und der Druckrollen nicht miteinander verwechselt werden können.

- Seite 40 X8 MIG WELDER 2.3 Installation Wählen Sie die Vorschubrollen gemäß den folgenden Tabellen aus. Drahtvorschubrollen, Kunststoff ZusatzwerkstoffProfil der Zusatzwerkstoff Identifikation Code der Code der Vorschubrolle Durchmesser Vorschubrolle Druckrolle (mm) Vorschubrolle Fe, Ss (Al, Mc, V-Nut W001045 W001046 0,8-0,9 W001047 W001048...

- Seite 41 X8 MIG WELDER 2.3 Installation Drahtvorschubrollen, Kunststoff W000960 W000961 W001049 W001050 W001051 W001052 W001053 W001054 W001055 W001056 Fc, Mc (Fe) V-Nut, W001057 W001058 gerändelt W001059 W001060 1,4-1,6 W001061 W001062 W001063 W001064 W001065 W001066 © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

- Seite 42 X8 MIG WELDER 2.3 Installation Drahtvorschubrollen, Kunststoff Al (Fc, Mc, Ss, U-Nut W001067 W001068 W001069 W001070 W001071 W001072 Drahtvorschubrollen, Metall ZusatzwerkstoffProfil der Zusatzwerkstoff Identifikation Code der Code der Vorschubrolle Durchmesser Vorschubrolle Druckrolle (mm) Vorschubrolle Fe, Ss (Al, Mc, V-Nut 0,8-0,9...

-

Seite 43: Ersetzen Der Drahtführungen

X8 MIG WELDER 2.3 Installation Bringen Sie die Montagestifte wieder an, um Vorschub- und Druckrollen in ihrer Position zu sichern. Richten Sie eine der Kerben auf der Unterseite des Montagestifts der Druckrollen am Bolzen an der Halterung aus. Schließen Sie den Anpresshebel und schließen Sie die Abdeckung. -

Seite 44: Austausch Der Drahtspule

X8 MIG WELDER 2.3 Installation 1. Einführungsrohr Ziehen Sie das Einführungsrohr heraus und setzen Sie ein neues ein. Es gibt keine zusätzliche Verriegelung. 2. Mittelrohr Ein Metallstück verriegelt das mittlere Drahtführungsrohr an seiner Position. Drehen Sie das Stück zur Seite, um das mittlere Drahtführungsrohr zwecks Austausch zu lösen. Drehen Sie es zurück, um das neue mittlere Drahtführungsrohr zu verriegeln. - Seite 45 X8 MIG WELDER 2.3 Installation Hinweis: Eine scharf geschnittene Spitze des Zusatzwerkstoffs kann den Drahtleiter beschädigen, wenn sie nicht gefeilt wird. Drücken Sie den Drahtrückzug, um den verbleibenden Zusatzwerkstoff aus dem Schweißbrenner zurückziehen. Drücken Sie die verriegelbare Abdeckung der Drahtspule zur Seite.

- Seite 46 X8 MIG WELDER 2.3 Installation Die Bremsnabe der Spule kann mit oder ohne Drahtspannung verwendet werden, je nachdem, wie sie auf der Drahtspule installiert ist. Setzen Sie die Drahtspule in die Aufnahme. Hinweis: Stellen Sie sicher, dass die Drahtspule in die richtige Richtung zeigt, so dass der Schweißdraht von der Oberseite der Spule zu den Vorschubrollen läuft.

-

Seite 47: Zusatzwerkstoff

X8 MIG WELDER 2.3 Installation Schließen Sie die Druckhebel, damit der Zusatzwerkstoff zwischen den Vorschubrollen gesperrt ist. Stellen Sie sicher, dass der Zusatzwerkstoff in den Nuten der Vorschubrolle sitzt. Senken Sie den Druckgriff auf die Vorschubrollen ab. Passen Sie den Anpressdruck der Vorschubrollen mit den Druckeinstellungsrollen an. Der Druck ist für beide Vorschubrollenpaare gleich. - Seite 48 X8 MIG WELDER 2.3 Installation Hinweis: Das Bedienpanel zeigt, wie weit der Zusatzwerkstoff bewegt wurde. Abschließen der Installation: Wählen Sie das Schutzgas aus und befestigen Sie die Gasflasche am Drahtvorschub. Drücken Sie den Gastest Knopf, um das vorherige Schutzgas aus dem System zu spülen.

-

Seite 49: Anbringen Des Zwischenkabels An Der Zugentlastung

X8 MIG WELDER 2.3 Installation Drahtspulen Der X8 MIG Welder hat für verschiedene Drahtspulen drei Optionen für die Drahtspulennabe: A. Standardspule B. Spulennabe für kleine Drahtspule Befestigen Sie die Verlängerungsstücke an den Standard-Spulenhälften. C. Spulennabe für Drahtspule mit einer großen Mittelbohrung Alle Teile sind im Lieferumfang des Drahtvorschubs enthalten. - Seite 50 X8 MIG WELDER 2.3 Installation Hinweis: Sollte der Drahtvorschub an der Stromquelle sein, so fügen Sie den Stift der Zugentlastung von oben in den Halter ein. Führen Sie den mitgelieferten Sicherungsstift durch das Loch im Stift der Zugentlastung. © BEDIENUNGSANLEITUNG | DE...

-

Seite 51: Installation Der Kabel

X8 MIG WELDER 2.3 Installation Führen Sie das Kabelbündel von der Rückseite der Stromquelle und befestigen Sie die Zugentlastung am anderen Ende des Kabels auf der linken Seite des Drahtvorschubs. Weitere Informationen finden Sie unter . 2.3.4 Installation der Kabel Eine detaillierte Beschreibung der Stromquelle und der Verkabelung des Drahtvorschubs finden Sie unter Installation des Verbindungskabels. - Seite 52 X8 MIG WELDER 2.3 Installation Verbinden Sie die Kühlwasserschläuche mit dem Steckplatz. Schließen und verriegeln Sie die Kabelfachklappe. Hinweis: Wenn Sie die Kabel mit dem Drahtvorschub verbinden, verlegen Sie die Kabel ordentlich, damit die Gehäusetür ordnungsgemäß geschlossen wird. Verbinden Sie das Zwischenkabel mit der Stromquelle: ©...

-

Seite 53: Kabelübersicht

X8 MIG WELDER 2.3 Installation Verbinden Sie das Schweißstromkabel mit dem Pluspol (+) (1) an der Stromquelle. Das Zwischenkabel führt diagonal vom Drahtvorschub zum Anschluss an der Stromquelle. Hinweis: Sind zwei Drahtvorschubgeräte an einer Stromquelle angeschlossen, schließen Sie das Zwischenkabel aufrecht an: vom Drahtvorschub auf der linken Seite zum Anschluss (1) auf der linken Seite. - Seite 54 X8 MIG WELDER 2.3 Installation Abbildung 3: Zwischenkabel für Stromquelle und Drahtvorschubgerät Tabelle 3: Farbcodes Schweißkabel Schutzgasschlauch Steuerkabel Messkabel Ein- und Ausgang der Kühlmittelschläuche © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

-

Seite 55: Anschluss Control Pad

86. 2.3.5.1 Drahtlose Verbindung Das Control Pad stellt eine drahtlose Verbindung zum X8 Drahtvorschub her. Sollte es zwei Drahtvorschubgeräte im System geben, wählen Sie aus, welches angeschlossen werden soll. Das Control Pad kann an eine X8 Power Source angeschlossen werden bei Anwendungen, bei denen kein Drahtvorschubgerät erforderlich ist, wie z. - Seite 56 X8 MIG WELDER 2.3 Installation Die LED auf der Stromquelle fängt an zu blinken, wenn dieses nach dem Control Pad sucht. Die Seriennummern der verfügbaren Drahtvorschubgeräte oder Stromquellen in der Nähe werden auf der Anzeige des Control Pad angezeigt. Hinweis: Wenn Drahtvorschubgeräte in Reichweite sind, können Sie durch Drücken der Wireless-...

-

Seite 57: Kabelgebundene Verbindung

Drücken Sie die grüne Taste. 2.3.5.2 Kabelgebundene Verbindung Das Control Pad stellt eine kabelgebundene Verbindung zur X8 Power Source und zum X8 Wire Feeder her Schließen Sie das Control Pad per Kabel an, falls keine drahtlose Verbindung verfügbar ist. -

Seite 58: Aufhängen Des Control Pad

X8 MIG WELDER 2.3 Installation b) Stecken Sie das Combo-Kabel in den Combo-Kabelanschluss auf der Unterseite des Control Pad. Um eine Kabelverbindung zwischen Control Pad und Drahtvorschub herzustellen: a) Stecken Sie das Combo-Kabel in den Fernregler-Anschluss des Drahtvorschubs. Der Stecker ist mit einem Control Pad-Symbol gekennzeichnet. -

Seite 59: Installation Des Schweißbrenners

PDF-Dokument. 2.3.6.1 Vorbereiten und Anschließen des Schweißbrenners X8 MIG Gun wurde vom Hersteller vormontiert: Drahtleiter, Stromdüsen und Gasdüse sind vormontiert. Um den Brenner verwenden zu können, gehen Sie bitte wie folgt vor: Prüfen Sie, ob Drahtführung, Stromdüse und Gasdüse für die Aufgabe geeignet sind. Bei Bedarf ändern. - Seite 60 2.3 Installation Hinweis: X8 MIG Guns werden mit einem Kemppi Brenneradapter am X8 Wire Feeder befestigt, der unter anderem eine präzise Messung der tatsächlichen Lichtbogenspannung und die Verwendung eines Fernreglers ermöglicht. Somit sind X8 MIG Guns nur mit dem X8 Wire Feeder kompatibel.

-

Seite 61: Ersetzen Von Verschleißteilen Des Schweißbrenners

Die nachstehenden Tabellen listen die Verschleißteile auf, die im Lieferumfang des Schweißbrenners enthalten sind. Um weitere kompatible Teile für verschiedene Materialien zu finden, verwenden Sie bitte die den Kemppi Consumable Kit Selector unter kitselect.kemppi.com. Gasgekühlte Brenner X8 MIG GUN 200-G 3,5 m X8301203500 X8 MIG GUN 200-G 5,0 m... - Seite 62 X8 MIG WELDER 2.3 Installation X8 MIG GUN 200-G 3,5 m X8301203500 X8 MIG GUN 200-G 5,0 m X8301205000 X8 MIG GUN 300-G 3,5 m X8301303500 X8 MIG GUN 300-G 5,0 m X8301305000 Drahtleiter W012362 X8 MIG GUN 400-G 3,5 m X8301403500 X8 MIG GUN 400-G 5,0 m X8301405000 Stromdüse...

- Seite 63 X8 MIG WELDER 2.3 Installation X8 MIG GUN 520-W 3,5 m X8300523500 X8 MIG GUN 520-W 5,0 m X8300525000 X8 MIG GUN 500-W 3,5 m X8300523500 Drahtleiter W013628 X8 MIG GUN 500-W 5,0 m X8300525000 Drahtleiter W013632 Wechseln des Drahtleiters (gasgekühlter Brenner) Vorsicht: Verwenden Sie den richtigen Drahtleiter. Die Spitze des Zusatzwerkstoffs kann einen falschen Leiter beschädigen.

- Seite 64 X8 MIG WELDER 2.3 Installation Entfernen Sie die Hülse und ziehen Sie den Leiter heraus. Stellen Sie sicher, dass Sie mit dem Leiter auch den Konus und die Dichtung herausziehen. © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

- Seite 65 X8 MIG WELDER 2.3 Installation Führen Sie den neuen Leiter so weit es geht durch den Brenneranschluss. Prüfen Sie, ob Sie den Leiter weit genug hineingeschoben haben: Der Leiter muss an der Spitze des Brenners sichtbar sein. Montieren Sie Konus (1), Dichtung (2) und Hülse (3) (im Lieferumfang des neuen Leiters enthalten) auf dem Leiter, der aus dem Brenneranschluss vorsteht.

- Seite 66 X8 MIG WELDER 2.3 Installation Schneiden Sie den überschüssigen Leiter bis auf 1-2 mm ab. Verwenden Sie einen Seitenschneider für den Spiralleiter und ein Teppichmesser für den DL Chili Liner. 1-2 mm Befestigen Sie die Führungsmutter an der Oberseite der Hülse.

- Seite 67 X8 MIG WELDER 2.3 Installation Bauen Sie den Hals wieder an und ziehen Sie zur Sicherung den Halsspanner an. Wechseln des Halsleiters (gasgekühlter Brenner) Um den Halsleiter zu entfernen, lösen Sie die Mutter vom Ende des Halses. Ziehen Sie den alten Halsleiter heraus ©...

- Seite 68 X8 MIG WELDER 2.3 Installation Schieben Sie den neuen Halsleiter so ein, dass der Sechskant im Halsleiter in den Innensechskant im Hals passt. Hinweis: Stellen Sie sicher, dass der Halsleiter an der Spitze des Halses sichtbar ist. Schieben Sie die Mutter über den O-Ring und schrauben Sie sie fest.

- Seite 69 X8 MIG WELDER 2.3 Installation Drücken Sie den neuen Hals hinein und drehen Sie den Halsspanner eine halbe Umdrehung im Uhrzeigersinn, um ihn zu sichern. Stellen Sie sicher, dass der Hals tief genug hinein gedrückt ist: Wenn der Hals richtig eingesetzt ist, ist die Nut auf dem Hals vollständig unter dem Halsspanner verborgen.

- Seite 70 X8 MIG WELDER 2.3 Installation Wechseln der Stromdüse (gasgekühlter Brenner) Entfernen Sie die Stromdüse. Ersetzen Sie Düsenstock / Gasverteiler, falls erforderlich. Schrauben Sie den neuen Düsenstock ein und ziehen Sie ihn so fest wie möglich mit der Hand an (kein Werkzeug erforderlich). Stellen Sie sicher, dass sich zwischen Düsenstock und der schwarzen Kunststoffbuchse keine Lücke befindet.

- Seite 71 X8 MIG WELDER 2.3 Installation Schrauben Sie eine neue Stromdüse ein und ziehen Sie sie mit einem geeigneten Werkzeug fest. Einige Gewindegänge auf der Stromdüse bleiben sichtbar, wenn die Stromdüse richtig mit dem Brenner verbunden ist. Wechseln des Drahtleiters (wassergekühlter Brenner) Vorsicht: Verwenden Sie den richtigen Drahtleiter.

- Seite 72 X8 MIG WELDER 2.3 Installation Entfernen Sie die Führungsmutter von der Oberseite der Hülse. Entfernen Sie die Hülse und ziehen Sie den Leiter zusammen mit dem Konus heraus. © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

- Seite 73 X8 MIG WELDER 2.3 Installation Führen Sie den neuen Leiter so weit es geht durch den Brenneranschluss. Der Leiter sollte gerade sichtbar sein und ein paar Millimeter von der Brennerspitze entfernt sein. Hinweis: Stellen Sie sicher, dass der Leiter richtig im Düsenstock sitzt, bevor Sie den Leiter am Ende des Anschlusses abschneiden.

- Seite 74 X8 MIG WELDER 2.3 Installation Montieren Sie Konus (1) und Hülse (2) (im Lieferumfang des Leiters enthalten) auf dem Leiter, der aus dem Brenneranschluss vorsteht. Ziehen Sie die Hülse mit einem Schraubenschlüssel zwecks Sicherung © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

- Seite 75 X8 MIG WELDER 2.3 Installation Schneiden Sie den überschüssigen Leiter bis auf 1-2 mm ab. Verwenden Sie einen Seitenschneider für den Spiralleiter und ein Teppichmesser für den DL Chili Liner. 1-2 mm Befestigen Sie die Führungsmutter an der Oberseite der Hülse.

- Seite 76 X8 MIG WELDER 2.3 Installation Wechseln der Gasdüse (wassergekühlter Brenner) Um die alte Gasdüse zu entfernen, drehen Sie die Düse leicht gegen den Uhrzeigersinn und ziehen Sie sie heraus. Drücken Sie die neue Düse hinein, bis sie fest einrastet. ©...

- Seite 77 X8 MIG WELDER 2.3 Installation Auswechseln der Stromdüse (wassergekühlter Brenner) Entfernen Sie Gasdüse und Stromdüse. Ersetzen Sie den Düsenstock (1) und den Gasverteiler (2), falls erforderlich. Schrauben Sie den neuen Düsenstock ein und ziehen Sie ihn mit einem Werkzeug fest.

-

Seite 78: Installieren Des Brennergriffs

Schrauben Sie eine neue Stromdüse ein und ziehen Sie sie mit einem Werkzeug fest. 2.3.6.3 Installieren des Brennergriffs Der Brennergriff ist für alle X8 MIG Guns geeignet. Der Griff verbessert die Ergonomie für viele Schweißpositionen. Um den Brennergriff zu befestigen, richten Sie die Nuten aus und ziehen Sie den Griff nach vorne, um die Vorderseite (1) zu befestigen. -

Seite 79: Installieren Des Fernreglers

2.3 Installation Um den Brennergriff zu lösen, drücken Sie die Verriegelungstaste auf der Rückseite des Griffs. 2.3.6.4 Installieren des Fernreglers X8 Gun Remote Control ist ein optionales Zubehör für den X8 MIG Gun. Anweisungen zu Nutzung finden Sie unter Brenner-Fernregler on page 100. - Seite 80 X8 MIG WELDER 2.3 Installation Hinweis: Heben Sie die Schnittstellenkarte auf, falls Sie den Fernregler später wieder entfernen wollen. Wenn Sie den Fernregler entfernen, müssen Sie die Schnittstelle wieder montieren und die Abdeckung auf den Brenner setzen. Montieren Sie den Fernregler, indem Sie ihn nach unten und rückwärts in seine Position drücken, bis die Anschlüsse ausgerichtet sind.

-

Seite 81: Anheben Des X8 Mig Welder

X8 MIG WELDER 2.3 Installation 2.3.7 Anheben des X8 MIG Welder Wenn Sie den X8 MIG Welder anheben müssen, achten Sie bitte besonders auf die Sicherheitsmaßnahmen. Befolgen Sie die örtlichen Vorschriften. Warnung: Heben Sie die Schweißmaschine nicht mit der Gasflasche an. -

Seite 82: Kauf Und Verwaltung Von Schweißsoftware

Control Pad eingesehen werden. Weitere Informationen finden Sie unter www.kemppi.com. 2.3.9 Optionales Zubehör Der X8 MIG Welder hat verschiedenes Zubehör, um den Einsatz zu erleichtern und die Schweißqualität zu verbessern. Drahttrommelsatz Um den Drahttrommelsatz zu verwenden, bohren Sie ein Loch in die Rückseite der transparenten Abdeckung des X8 Drahtvorschubs. -

Seite 83: Ausgleichsarm Für Den Drahtvorschub

X8 MIG WELDER 2.3 Installation Ausgleichsarm für den Drahtvorschub Der Ausgleichsarm für den Drahtvorschub reduziert das Gewicht des Kabelbündels oberhalb des Arbeitsbereichs. © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30... -

Seite 84: Drahtvorschub-Gehäuseheizung

X8 MIG WELDER 2.3 Installation Drahtvorschub-Gehäuseheizung Die Gehäuseheizung des Drahtvorschubs verhindert im Schaltschrank durch Kondensation entstehende Feuchtigkeit, damit die Drahtspule trocken bleibt. Doppelte Drahtvorschub-Drehplatte Die doppelte Drahtvorschub-Drehplatte ermöglicht den Einsatz von zwei Drahtvorschubgeräten mit einer Stromquelle. X8 Cable Rack Das Kabelrack nimmt das Zwischenkabel während des Transports oder der Lagerung auf. -

Seite 85: Betrieb

Im Zubehörfach können kleine Teile und Werkzeuge verstaut werden, die während des Schweißens benötigt werden. Installieren Sie es seitlich an der Schweißmaschine. 2.4 Betrieb Befolgen Sie diese Bedienungsanweisungen sorgfältig, um alle Vorteile Ihres X8 MIG Welder optimal zu nutzen und das Risiko von Fehlfunktionen zu minimieren. ©... -

Seite 86: X8 Mig Welder Steuergeräte

Die tatsächlichen Merkmale können sich je nach Funktion und Benutzerfreundlichkeit des Bedienpanels unterscheiden. 2.4.1.1 Control Pad Das Control Pad ist ein Fenster zum X8 MIG Welder: Das Control Pad zeigt Ihnen alle Einstellungen und installierte Lizenzen des Schweißsystems. Sie können die Schweißparameter und deren Werte mit der Ein-Knopf-Navigation per Fernregler einstellen und das Control Pad mit jedem X8 MIG Welder in der Nähe verbinden. -

Seite 87: Kopf- Und Fußzeile

X8 MIG WELDER 2.4 Betrieb Abbildung 6: Ansichtsmenü In der Ansicht Schweißen stellen Sie den Schweißstrom mit dem linken Knopf ein und nehmen die Feineinstellung mit dem rechten Knopf vor. Bei den meisten Schweißverfahren ist dieser sekundäre Parameter die Spannung. - Seite 88 X8 MIG WELDER 2.4 Betrieb Abbildung 7: Control Pad-Display mit der Adjust Abbildung 8: Control Pad-Display mit der Auswahl- Fußzeile Fußzeile Wenn die Auswahl der Toggle-Taste wirksam wird, lautet der Befehl in der Fußzeile Schließen. Wenn die Änderung nach dem Drücken der grünen Taste wirksam wird, lautet der Befehl in der Fußzeile OK.

- Seite 89 X8 MIG WELDER 2.4 Betrieb Abbildung 11: Einstellungen-Button Ansicht Schweißen In dieser Ansicht Schweißen können Sie: • Eine Übersicht des ausgewählten Schweißprogramms anzeigen • Die wichtigsten Parameter einstellen (Schweißleistung und Feineinstellung) Abhängig vom ausgewählten Schweißprozess, Funktion und Programm werden einige oder alle der folgenden Informationen angezeigt: 1.

- Seite 90 X8 MIG WELDER 2.4 Betrieb 3. Zündung mit Touch-Sensorik Option für gleichmäßige Zündung mit weniger Schweißspritzern. 4. Upslope Die ausgewählte Start- und Stopp-Logik. 5. Veranschlagter Schweißstrom 6. Veranschlagte Blechdicke 7. DV-Geschwindigkeit 8. Seriennummer der Stromquelle, Nummer des Drahtvorschubs (1 oder 2) und Benutzername 9.

- Seite 91 X8 MIG WELDER 2.4 Betrieb die Werte mit den Steuerknöpfen ein. Der andere Leistungswert wird auf dem Diagramm der Drahtvorschubgeschwindigkeit mit einer grauen Linie dargestellt. Abbildung 13: Umschalten bei DPulse (1) Abbildung 14: Umschalten bei DPulse (2) Sie können die Mindest- und Höchstwerte der Drahtvorschubgeschwindigkeit einstellen. Sie werden neben dem Diagramm der Drahtvorschubgeschwindigkeit als weiße Anschläge dargestellt.

- Seite 92 X8 MIG WELDER 2.4 Betrieb standardmäßig am oberen und unteren Rand des angegebenen WPS-Bereichs, aber Sie können sie nach Ihren Wünschen anpassen: um den Bereich einzugrenzen oder um außerhalb des festgelegten Bereichs zu schweißen. Abbildung 16: Minimale und maximale Anschläge für WPS Wenn Sie Drahtvorschubgeschwindigkeit oder Spannung auf einen Wert außerhalb des WPS-Bereichs...

-

Seite 93: Schweißprogramme Im Control Pad

X8 MIG WELDER 2.4 Betrieb Abbildung 17: Werte außerhalb des WPS-Bereichs angegeben Ansicht Einstellungen Einstellungen zeigt alle Schweißparameter und andere Einstellungen des ausgewählten Programms an. Die Inhalte unter den Titeln sind standardmäßig eingeklappt. Drücken Sie die grüne Taste, um die Punkte auszuklappen. - Seite 94 2.4 Betrieb DPulse-Menü Beim DPulse-Verfahren in einem Schweißprogramm hat Einstellungen das zusätzliche Menü DPulse. Weitere Informationen finden Sie unter Standard-MIG-Schweißverfahren im X8 MIG Welder on page 121. Menü Wise-Funktionen Wise-Funktionen zeigt die verfügbaren Wise-Funktionen für den Einsatz mit dem Schweißprogramm.

-

Seite 95: Paneleinstellungen

X8 MIG WELDER 2.4 Betrieb 5. Sicherer Drahtvorschub Setzen Sie den sicheren Drahtvorschub auf EIN oder AUS. Wenn der sichere Drahtvorschub EIN ist, fördert der Drahtvorschub maximal 5 cm des Drahts, sofern der Lichtbogen bis dann nicht gezündet wird. Wenn der sichere Drahtvorschub AUS ist, fördert der Drahtvorschub maximal 5 m des Drahts. Damit soll vermieden werden, dass der Draht den Schweißer trifft. -

Seite 96: Menü Schweißprogramm

X8 MIG WELDER 2.4 Betrieb Sie können die Filter unter Schweißprogramm verwenden, um die Schweißprogramme auf der Auswahlliste zu filtern. Sie können das benötigte Schweißprogramm auch ohne Verwendung der Filterfunktion auswählen. Die unter Einstellungen verfügbaren Parameter unterscheiden sich je nach ausgewähltem Schweißverfahren und Basis- bzw. -

Seite 97: Fehlerprotokoll

X8 MIG WELDER 2.4 Betrieb Um die Schweißparameter des ausgewählten Kanals einzustellen, drücken Sie den Button Menü oder Einstellungen. Wenn Sie einen Parameter einstellen, wird die Nummer des Speicherkanals kursiv dargestellt, um auf den Unterschied von den gespeicherten Einstellungen hinzuweisen. -

Seite 98: Schweißen Ansicht

7. System Zeigt Informationen zum Schweißsystem an. 8. Cloud-Dienste Stellen Sie eine Verbindung zu den Kemppi Cloud-Diensten her. 2.4.1.2 Drahtvorschubpanel Das Bedienpanel des Drahtvorschubs hat eine Ein-Knopf-Navigation und Drucktasten, um Parameter oder Werte auszuwählen. Sie können z. B. die Schweißparameter ändern und die Einstellungen auf den Speicherkanälen sichern. -

Seite 99: Ansicht Der Speicherkanäle

X8 MIG WELDER 2.4 Betrieb 1. Speicherkanal 2. Schweißleistung Die Einheit der Parameter variiert je nach Schweißverfahren. 3. Spannung Hinweis: Nicht alle Prozesse weisen diesen Parameter auf. 4. Feineinstellung Die Einheit des Parameters variiert je nach Schweißverfahren. 5. Angewandte Einstellungen als Symbole angezeigt... -

Seite 100: Geräteinformationen

X8 MIG WELDER 2.4 Betrieb Drücken Sie die Taste Einstellungen, um auf die Einstellungen des Drahtvorschubs zuzugreifen. Die Taste Einstellungen leuchtet orange auf, wenn die Ansicht ‚Einstellungen‘ geöffnet ist. Ändern Sie die Parameter mithilfe des rechten Knopfs. Drücken Sie die grüne Taste in der Mitte des Knopfes, um einen Parameter auszuwählen und drehen Sie den Knopf, um ihn einzustellen. - Seite 101 X8 MIG WELDER 2.4 Betrieb Abbildung 22: Steuertasten des Fernreglers 1. Kanal-Button 2. Pfeiltasten 3. Einstellrolle Der Fernregler hat zwei Ansichten: Kanal-Ansicht und Einstellungen-Ansicht. Verwenden Sie den Kanal- Button, um zwischen den Ansichten zu wechseln. Abbildung 23: Wechsel zwischen Kanal-Ansicht und Einstellungen-Ansicht.

- Seite 102 X8 MIG WELDER 2.4 Betrieb Abbildung 24: Ansicht ‚Kanal‘: Speicherkanal und WPS-Kanal Einstellen von Schweißparametern In der Ansicht Einstellungen können Sie Drahtvorschubgeschwindigkeit, Feineinstellung und Dynamik einsehen und einstellen. Verwenden Sie die Pfeil-Tasten, um sich zwischen den Parametern zu bewegen. Verwenden Sie die Einstellrolle, um den Parameterwert einzustellen.

-

Seite 103: Vorbereiten Des Schweißsystems Für Den Einsatz

Um das Control Pad einzuschalten, drücken und halten Sie die Einschalttaste für ein paar Sekunden. Vorbereitung der Kühleinheit Befüllen Sie den Kühlmittelbehälter in der Kühleinheit mit Kemppi Kühlflüssigkeit. Zum Schweißen müssen Sie das Kühlmittel durch das System pumpen. Drücken Sie die Taste für den Kühlmittelkreislauf auf im Panel der Stromquelle. - Seite 104 X8 MIG WELDER 2.4 Betrieb Das Anzeigefeld enthält auch Anzeige-LEDs, die gelb aufleuchten, wenn der Kühlmittelstand zu niedrig oder die Kühlmitteltemperatur zu hoch ist. Bei einwandfreier Zirkulation leuchtet die Anzeige-LED grün. Drücken Sie die Taste für den Kühlmittelkreislauf nach jedem Austausch des Schweißbrenners.

-

Seite 105: Füllen Der Kühleinheit

X8 MIG WELDER 2.4 Betrieb 2.4.2.1 Füllen der Kühleinheit Füllen Sie den Kühler mit 20-40 %-iger Kühlmittellösung, zum Beispiel mit der Kemppi Kühlflüssigkeit. Gehen Sie wie folgt vor: Ziehen Sie den Frontplattenriegel und öffnen Sie die Frontplatte der Stromquelle. Schrauben Sie den Deckel auf der Oberseite der Kühleinheit ab. - Seite 106 X8 MIG WELDER 2.4 Betrieb Schrauben Sie den Deckel wieder auf die Kühleinheit. Drücken Sie auf die Frontplatte der Stromquelle, um sie zu schließen. © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

-

Seite 107: Kalibrieren Der Lichtbogenspannung

X8 MIG WELDER 2.4 Betrieb 2.4.2.2 Kalibrieren der Lichtbogenspannung Der X8 MIG Welder misst die Spannung des Lichtbogens und den Spannungsverlust im Zwischenkabel und im Schweißbrenner. Nach dem Kalibrieren berechnet die Stromquelle die Lichtbogenspannung, falls das Spannungssensorkabel nicht angeschlossen ist. -

Seite 108: Verbindung Mit Kemppi Cloud-Diensten

Je mehr Probenähte Sie ausführen, desto präziser ist das Messergebnis. Der X8 MIG Welder führt eine Kalibrierung gemäß der Länge des Zwischenkabels aus. Die Werte werden gespeichert, so dass Sie nach dem Installieren des X8 MIG Welder nur einmal zu kalibrieren brauchen. - Seite 109 X8 MIG WELDER 2.4 Betrieb Schalten Sie WLAN ein. Wählen Sie das WLAN-Netzwerk aus. © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

- Seite 110 X8 MIG WELDER 2.4 Betrieb Tragen Sie gegebenenfalls das Passwort ein. Die Netzwerkdaten werden unter WLAN-Einstellungen angezeigt, wenn die WLAN-Verbindung hergestellt ist. © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30...

- Seite 111 X8 MIG WELDER 2.4 Betrieb Kabelgebundene Verbindung Die Ethernet-Verbindung wird automatisch hergestellt, wenn Sie das Ethernet-Kabel mit dem X8 MIG Welder verbinden. Die Daten der Ethernet-Verbindung werden unter Ethernet-Einstellungen angezeigt, wenn die Verbindung hergestellt ist. Stellen Sie DHCP auf OFF, um die Ethernet-Einstellungen manuell vorzunehmen.

-

Seite 112: Verwendung Des Schweißsystems

Speicherkanälen gesichert werden. Digitale WPSs passen die Einstellungen der Schweißmaschine automatisch an. 2.4.3.1 Verwendung der Speicherkanäle Wählen Sie vor der Verwendung des X8 MIG Welder den Speicherkanal aus, auf dem das richtige Schweißprogramm mit vorgewählten Verfahren und Parameterwerten gespeichert ist, und stellen Sie die Parameter ein. -

Seite 113: Erstellen Neuer Speicherkanaleinstellungen

X8 MIG WELDER 2.4 Betrieb Zum Erstellen eines Speicherkanals siehe Erstellen neuer Speicherkanaleinstellungen on page 115. Speicherkanal auswählen Sie können einen Speicherkanal über das Control Pad, das Drahtvorschubpanel oder die Brennerfernregelung auswählen. Gehen Sie wie folgt vor: Um einen Speicherkanal über das Control Pad oder das Drahtvorschubpanel auszuwählen: a) Drücken Sie die Taste Kanal. - Seite 114 X8 MIG WELDER 2.4 Betrieb c) Wählen Sie Speichern als und drücken Sie die grüne Taste. d) Scrollen Sie zu dem Kanal, in dem die neuen Einstellungen gespeichert werden sollen. e) Drücken Sie die grüne Taste. Der Name des Speicherkanals wird in den Namen des Schweißprogramms geändert.

- Seite 115 X8 MIG WELDER 2.4 Betrieb Erstellen neuer Speicherkanaleinstellungen Wenn Sie in einem Speicherkanal ein Schweißprogramm erstellen, wählen Sie bitte immer ein bestehendes Programm als Grundlage für die Änderungen. Gehen Sie wie folgt vor: Gehen Sie zu Kanäle und wählen Sie einen Speicherkanal, um mit den Änderungen zu beginnen.

- Seite 116 X8 MIG WELDER 2.4 Betrieb Wenn Sie die Schweißparameter speichern, ändert sich der Name des Kanals zum Programmnamen. Ändern Sie die Parameter. Speichern Sie die geänderten Parameter. Siehe Speichern der geänderten Speicherkanaleinstellungen page 113. Speichern neuer Schweißprogramme Wenn Sie neue Schweißprogramme installieren, müssen Sie vor deren Verwendung für jedes dieser Programme einen Speicherkanal erstellen.

- Seite 117 X8 MIG WELDER 2.4 Betrieb Umbenennen eines Kanals Gehen Sie wie folgt vor: Gehen Sie zur Ansicht Kanal. Drücken Sie die grüne Taste, um Aktionen zu öffnen. Wählen Sie Umbenennen und drücken Sie die grüne Taste. Das Control Pad zeigt Ihnen eine Tastatur.

- Seite 118 X8 MIG WELDER 2.4 Betrieb Drehen Sie den Knopf, um zum Radierersymbol zu gelangen. Drücken Sie Zeichen löschen auf dem rechten Knopf, um den früheren Namen zu löschen. Drehen Sie den rechten Knopf und drücken Sie darauf die grüne Taste, um die Buchstaben auszuwählen.

-

Seite 119: Verwendung Von Schweißverfahren, Programmen Und Funktionen

Speicherkanäle werden mit dem Control Pad verwaltet. Weitere Informationen zum Speichern von Schweißprogrammen finden Sie unter Speichern neuer Schweißprogramme on page 116. Die Schweißprogramme im X8 MIG Welder passen auf die gängigsten Drahttypen, Drahtdurchmesser, Schutzgase und verschiedenen Grundmaterialien. Weitere Programme können im Kemppi DataStore © BEDIENUNGSANLEITUNG | DE... - Seite 120 X8 MIG WELDER 2.4 Betrieb erworben werden. Kemppi bietet auch synergetische benutzerdefinierte Schweißprogramme an, die für kundenspezifische Schweißanwendungen entworfen und erstellt werden. Weitere Informationen erhalten Sie bei Ihrem örtlichen Kemppi-Händler. Auswählen eines Schweißprogramms über die Ansicht ‚Kanal‘ Der einfachste Weg, um ein Schweißprogramm zu wählen, besteht darin, durch die Speicherkanäle in der Ansicht ‚Kanal‘...

- Seite 121 X8 MIG WELDER 2.4 Betrieb Für E-HAND und FUGENHOBELN gibt es jeweils ein vorinstalliertes Schweißprogramm. Standard-MIG-Schweißverfahren im X8 MIG Welder Die in diesem Kapitel beschriebenen Prozesse sind bei ausgewähltem MIG-Modus verfügbar. Weitere Informationen zur Auswahl des MIG-Modus finden Sie unter Auswählen eines Schweißprogramms...

- Seite 122 X8 MIG WELDER 2.4 Betrieb Abbildung 29: Ansicht MIG-Schweißen Wenn Sie MIG verwenden, können Sie unter Einstellungen > Parameter die folgenden Schweißparameter einstellen: • Drahtvorschubgeschwindigkeit • min: Stellt den minimalen Sollwert für die Drahtvorschubgeschwindigkeit ein • max: Stellt den maximalen Sollwert für die Drahtvorschubgeschwindigkeit ein •...

- Seite 123 X8 MIG WELDER 2.4 Betrieb Abbildung 30: Ansicht 1-MIG-Schweißen Wenn Sie 1-MIG verwenden, können Sie unter Einstellungen > Parameter die folgenden Schweißparameter einstellen: • Drahtvorschubgeschwindigkeit • min: Stellt den minimalen Sollwert für die Drahtvorschubgeschwindigkeit ein • max: Stellt den maximalen Sollwert für die Drahtvorschubgeschwindigkeit ein •...

- Seite 124 X8 MIG WELDER 2.4 Betrieb Das Pulse-Verfahren unterstützt WisePenetration+ und die WiseFusion-Funktion sowie verschiedene optimierte Schweißprogramme. Um in der Ansicht Schweißen im Control Pad den Schweißstrom bzw. die Drahtvorschubgeschwindigkeit einzustellen, drehen Sie den linken Knopf. Um während des Schweißens in der Ansicht Schweißen im Control Pad die Feineinstellung der Spannung vorzunehmen, drehen Sie den rechten Knopf.

- Seite 125 X8 MIG WELDER 2.4 Betrieb Abbildung 32: Ansicht DPulse-Schweißen Um in der Ansicht Schweißen im Control Pad den Schweißstrom bzw. die Drahtvorschubgeschwindigkeit einzustellen, drehen Sie den linken Knopf. Um während des Schweißens in der Ansicht Schweißen im Control Pad die Feineinstellung der Spannung vorzunehmen, drehen Sie den rechten Knopf.

- Seite 126 • Feineinstellung 2: Feineinstellung der Spannung für Stufe 2 DPulse unterstützt WiseFusion und verschiedene optimierte Schweißprogramme. Wise-Verfahren Die Kemppi Wise-Produkte sind Schweißverfahren und Funktionen, welche die Arbeit des Anwenders erleichtern und durch Steuerung des Lichtbogens die Produktivität erhöhen. Weitere Informationen finden Sie unter www.kemppi.com.

- Seite 127 X8 MIG WELDER 2.4 Betrieb Abbildung 33: Spannungssensorkabel WiseRoot+ im Einsatz WiseRoot+ ist ein synergetisches MIG/MAG-Verfahren, das für Wurzelschweißen offener Lagen optimiert ist. Das Verfahren basiert auf einer präzisen Messung der Spannung zwischen Brennerdüse und Werkstück. Die Messdaten dienen als Input für die Stromsteuerung. Das Verfahren ist für das Wurzellagenschweißen in allen Positionen geeignet und bietet einen glatten und spritzerfreien Lichtbogen.

- Seite 128 X8 MIG WELDER 2.4 Betrieb Wenn Sie WiseRoot+ verwenden, können Sie je nach Schweißprogramm unter Einstellungen > Parameter die folgenden Parameter einstellen: • Drahtvorschubgeschwindigkeit • min: Stellt den minimalen Sollwert für die Drahtvorschubgeschwindigkeit ein • max: Stellt den maximalen Sollwert für die Drahtvorschubgeschwindigkeit ein •...

- Seite 129 • Startwert: -30...+30. Führt eine Feineinstellung der Lichtbogenlänge für die Lichtbogenzündung durch. • StopPower: -30...+30. Stellt den Stromwert für den Lichtbogenanschlag ein. Wise-Funktionen Die Kemppi Wise-Funktionen verbessern die Qualität der Schweißnähte. Weitere Informationen zu Wise- Produkten finden Sie unter www.kemppi.com. Einführung in WiseFusion Die WiseFusion-Funktion aktiviert die adaptive Steuerung der Lichtbogenlänge.

- Seite 130 X8 MIG WELDER 2.4 Betrieb Einführung in WiseSteel Die WiseSteel-Funktion basiert darauf, konventionelle MIG/MAG-Lichtbögen so zu ändern, dass höherwertige Schweißnähte ermöglicht werden. WiseSteel verbessert die Lichtbogenkontrolle, reduziert Schweißspritzer und trägt dazu bei, ein optimal geformtes Schmelzbad zu schaffen. Beim Einsatz von WiseSteel werden verschiedene Einstellungsmethoden in verschiedenen Leistungsbereichen (verschiedene Lichtbogentypen) angewendet.

- Seite 131 X8 MIG WELDER 2.4 Betrieb Abbildung 37: Ansicht WiseSteel-Schweißen Hinweis: Die Drahtvorschubgeschwindigkeit/Strom-Anzeige zeigt den Lichtbogenbereich: 1. Kurzlichtbogen 2. Übergangslichtbogen 3. Sprühlichtbogen Die Einstellungsmethode unterscheidet sich für jeden Bereich. Einführung in WisePenetration+ Beim standardmäßigen MIG/MAG-Schweißen führt eine veränderte Austrittslänge des Schweißdrahts dazu, dass der Schweißstrom variiert.

- Seite 132 2.4 Betrieb Abbildung 38: Ansicht WisePenetration+-Schweißen E-Hand-Schweißen Um den X8 MIG Welder im E-Hand-Modus zu verwenden, gehen Sie im Control-Pad wie folgt vor: 1. Wählen Sie Einstellungen > Modus > E-HAND. 2. Wählen Sie das E-Hand-Schweißprogramm aus. Ein vorinstalliertes universelles E-HAND- Schweißprogramm.

-

Seite 133: Fugenhobeln

Zum Fugenhobeln wählen Sie auf dem Control Pad Einstellungen > Modus > Fugenhobeln. Hinweis: Der X8 MIG Welder hat eine VRD-Funktion (Leerlaufspannungsreduzierung). Wenn die Schweißmaschine eingeschaltet ist, der Schweißlichtbogen jedoch nicht gezündet wurde, befindet sich die Schweißmaschine in der Leerlaufspannung (50 V). Wenn die VRD-Funktion eingeschaltet ist, hält sie die Leerlaufspannung auf einem voreingestellten Wert (20 V/ 12 V). -

Seite 134: Auftragschweißen

Auftragschweißen (Oberflächenbeschichtung) bedeutet die Beschichtung des Werkstücks mit einer Schicht Zusatzwerkstoff, um bestimmte Eigenschaften oder Abmessungen zu erreichen. Um mit dem X8 MIG Welder eine Auftragschweißung durchzuführen, wählen Sie unter Einstellungen den Modus (E-HAND/MIG) und in der Filterliste wählen Sie als Typ den Eintrag Auftragschweißung, um die geeigneten Schweißprogramme einzusehen. - Seite 135 Sie eine Vielzahl von Schweißprogrammen und Zusatzwerkstoffen zum Löten verwenden. Um mit dem X8 MIG Welder zu löten, wählen Sie unter Einstellungen den Modus (E-HAND/MIG) und in der Filterliste wählen Sie als Typ den Eintrag Löten, um die geeigneten Schweißprogramme einzusehen.

- Seite 136 X8 MIG WELDER 2.4 Betrieb Abbildung 43: Trigger-Logik des WP Switch Start- und Stopp-Funktionen Zündung mit Touch-Sensorik (Touch Sense Ignition) Die Touch Sense Ignition bietet ein Minimum an Schweißspritzern und stabilisiert den Lichtbogen unmittelbar nach der Zündung. Um die Touch Sense Ignition mit dem Control Pad ein- oder auszuschalten, gehen Sie zu Einstellungen >...

-

Seite 137: Kraterfüllung

X8 MIG WELDER 2.4 Betrieb Abbildung 44: 2T Hotstart 1. Taste wird gedrückt. 2. Taste wird freigegeben. Wenn dagegen 4T- oder WP Switch-Trigger-Logik benutzt werden, beginnt der Hotstart, sobald die Taste gedrückt wird, und dauert an, bis die Taste losgelassen wird. - Seite 138 X8 MIG WELDER 2.4 Betrieb Abbildung 46: 2T Kraterfüllung 1. Taste wird gedrückt. 2. Taste wird freigegeben. Wenn die 4T- oder WP Switch-Trigger-Logik verwendet wird, wird die Kraterfüllung gestartet, wenn die Taste während des Schweißens (im Fall des WP Switch, durch Drücken > 0,5 s) gedrückt wird. Das System verbleibt am Endpunkt der Kraterfüllung, bis die Taste losgelassen wird.

-

Seite 139: Einschleichen

X8 MIG WELDER 2.4 Betrieb Wenn die 2T-Trigger-Logik verwendet wird, dauert die Pregasfunktion den definierten Zeitraum an. Wenn die 4T- oder WP Switch Trigger-Logik verwendet wird, dauert die Pregasfunktion so lange an, bis die Taste losgelassen wird. Um die Pregaszeit auf dem Control Pad einzustellen, gehen Sie zu Einstellungen > Start- und Stopp-Logik >... - Seite 140 X8 MIG WELDER 2.4 Betrieb mit dem Control Pad und dem X8 MIG Welder die Schweißdaten für den WeldEye-Dienst sammeln. Weitere Informationen zu WeldEye finden Sie unter www.weldeye.com. Hinweis: Um die WeldeEye-Dienste zu nutzen, müssen Sie die Schweißmaschine entweder per WLAN oder über eine Kabelverbindung mit dem Internet verbinden.

- Seite 141 X8 MIG WELDER 2.4 Betrieb Abbildung 49: dWPS-Verfahren Weitere Informationen zu WeldEye finden Sie unter Einführung in WeldEye. WPS aktivieren Gehen Sie wie folgt vor: Gehen Sie zum Menü Ansicht (drücken Sie den Button Menü in der Ansicht Schweißen) und wählen Sie WPS.

- Seite 142 X8 MIG WELDER 2.4 Betrieb Abbildung 50: Erweiterter Modus Abbildung 51: Basismodus Bewegen Sie die Auswahl auf die WPS, die Sie aktivieren möchten. Wählen Sie je nach Modus des Control Pad eine der folgenden Optionen: a) Drücken Sie die grüne Taste, um das Menü Aktionen zu öffnen, wenn sich das Control Pad im erweiterten Modus befindet.

- Seite 143 X8 MIG WELDER 2.4 Betrieb Das Control Pad öffnet die WPS-Ansicht. Hier können Sie alle WPS Details einsehen, die der Schweißer für den Job benötigt, einschließlich Bilder und Details für Zusatzwerkstoff und Gas. Wenn die WPS mehrere Lagen enthält, wählen Sie die Lage unter Aktive Lage. Siehe Auswählen der...

- Seite 144 X8 MIG WELDER 2.4 Betrieb Gehen Sie wie folgt vor: Gehen Sie zum Menü Ansicht > WPS. Das Control Pad zeigt in der WPS-Ansicht die aktive WPS. Sollte es keine aktive WPS geben, zeigt das Control Pad die WPS-Liste. Wählen Sie die WPS aus: Bewegen Sie die Auswahl auf Aktive Lage.

- Seite 145 X8 MIG WELDER 2.4 Betrieb Um die Auswahl der Lage zu ändern, scrollen Sie auf eine Lage in einer Liste. Drücken Sie die grüne Taste, um die Lage auszuwählen und zur WPS-Ansicht zurückzukehren. Hinweis: Sie können auch die WPS auswählen oder in die Ansicht Kanal wechseln. Siehe Auswählen von...

- Seite 146 X8 MIG WELDER 2.4 Betrieb Scrollen Sie durch die Liste der WPSs und Lagen, um die Lage auszuwählen, die Sie verwenden wollen. Die Lage wird sofort aktiviert. Vorsicht: Nach dem Ändern der WPS oder Lage prüfen Sie bitte die Lagendetails, um sicherzustellen, dass Sie den richtigen Zusatzwerkstoff und Gas verwenden.

- Seite 147 Display eine Warnung an. Der Parameter, für den die Warnung angezeigt wird, hängt von dem verwendeten Verfahren ab. Weitere Informationen zu den Parametern im Zusammenhang mit verschiedenen Verfahren finden Sie unter Standard-MIG-Schweißverfahren im X8 MIG Welder on page 121 und Wise-Verfahren page 126.

- Seite 148 Dateiformat. Speichern Sie die WPS auf einem USB-Stick. Stecken Sie den USB-Stick in den USB-Port der X8 Stromquelle. Alle WPSs auf dem USB-Stick werden in der Schweißmaschine gespeichert und sind in den WPS-Listen verfügbar, sobald Sie den Kopiervorgang über das Control Pad bestätigt haben.

- Seite 149 X8 MIG WELDER 2.4 Betrieb Drücken Sie die grüne Taste, um das Befehlsmenü zu öffnen. Wählen Sie WPS löschen und drücken Sie die grüne Taste. Filtern von WPSs Sollten mehr als 5 WPSs verfügbar sein, so können Sie die WPSs filtern, um die Liste zu verkürzen. Sie können nach Material, Dicke und Nahttyp filtern.

- Seite 150 X8 MIG WELDER 2.4 Betrieb Drücken Sie die grüne Taste, um den Filter-Assistenten zu öffnen. Drehen Sie den Knopf, um die Hervorhebung zu bewegen. Drücken Sie die grüne Taste, um das Material des zu schweißenden Werkstücks auszuwählen. Bewegen Sie den Knopf, um die Hervorhebung zu bewegen, und drücken Sie die grüne Taste, um die Drahtdicke auszuwählen.

- Seite 151 X8 MIG WELDER 2.4 Betrieb Drehen Sie den Knopf, um die Hervorhebung zu bewegen, und drücken Sie die grüne Taste, um den Schweißnahttyp auszuwählen. Nachdem Sie alle Werte ausgewählt haben, führt Sie der Assistent zur WPS-Liste zurück und zeigt die verfügbaren WPSs mit den von Ihnen ausgewählten Filtern an.

- Seite 152 X8 MIG WELDER 2.4 Betrieb Die Einstellungen zeigen nebeneinander ISO/ANSI und metrische/imperiale Einheiten an. Nutzung der Schweißdatenerfassung Gehen Sie wie folgt vor: Vor dem Schweißvorgang Drücken Sie die grüne Taste, um Aufgabe auszuwählen. Die Aufgabe ist nur sichtbar, wenn Ihr Unternehmen den WeldEye-Dienst aktiviert hat und eine Schweißdatenerfassung erforderlich ist.

- Seite 153 X8 MIG WELDER 2.4 Betrieb Die Aufgabenkennungen werden von den Einstellungen im WeldEye-Dienst bestimmt. Nicht alle nachstehenden Kennungen sind immer verfügbar. Scannen Sie Ihre ID mit dem Barcode-Reader. Sie brauchen sich nicht auf bestimmte Aufgabenkennungen fokussieren, da der Barcode-Reader den Typ der Kennung automatisch erkennt.

- Seite 154 X8 MIG WELDER 2.4 Betrieb Drücken Sie die grüne Taste, um zum Aufgaben-Menü zurückzukehren. Wählen Sie Vollständig Schweißfolge. Ist keine folgenspezifische Berichterstattung erforderlich, so wählen Sie Vollständige Schweißnaht aus. Geben Sie die Länge der Folge ein. Control Pad berechnet den Wärmeeintrag und die Abweichung zum WPS-Referenzwert.

- Seite 155 X8 MIG WELDER 2.4 Betrieb Vorsicht: Wenn ein Alarm ausgelöst wird, prüfen Sie die Schweißinformationen oder wenden Sie sich an die Kontaktperson in Ihrem Unternehmen. Abbildung 52: Schweißer ist für das Schweißen mit der ausgewählten WPS nicht qualifiziert Beim Schweißen werden Abweichungen der Stromstärke und der Spannung von den Werten der ausgewählten WPS in den Farben grün, gelb und rot angezeigt.

-

Seite 156: Fehlerbehebung

X8 MIG WELDER 2.5 Fehlerbehebung 2.5 Fehlerbehebung Hinweis: Die Liste der Probleme und der möglichen Ursachen ist nicht vollständig, behandelt aber einige typischen Situationen, die bei normalen Betriebsbedingungen des Schweißsystems eintreten können. Tabelle 6: Schweißsystem Problem Empfohlene Maßnahmen Das Schweißsystem schaltet sich nicht •... -

Seite 157: Gasgekühlte Schweißbrenner

• Prüfen Sie, ob der Druck der Vorschubrolle für den Zusatzwerkstoff richtig eingestellt ist. • Prüfen Sie, ob der Kemppi Brenneranschluß ordnungsgemäß am Drahtvorschub angeschlossen ist. • Blasen Sie Druckluft durch den Drahtleiter, um zu prüfen, ob er nicht verstopft oder blockiert ist. -

Seite 158: Wassergekühlte Schweißbrenner

X8 MIG WELDER 2.5 Fehlerbehebung Problem Empfohlene Maßnahmen Brennerhals überhitzt • Stellen Sie sicher, dass Sie Kemppi Originalersatzteile und Verbrauchsmaterialien verwenden. Falsche Ersatzteile können zur Überhitzung des Halses führen. Anschluss des Schweißbrenners • Stellen Sie sicher, dass der Anschluß ordnungsgemäß am überhitzt... -

Seite 159: Qualität Der Schweißungen

X8 MIG WELDER 2.5 Fehlerbehebung Problem Empfohlene Maßnahmen Brenner überhitzt • Stellen Sie sicher, dass der Kühlmittelkreislauf ordnungsgemäß funktioniert (siehe Warn-LED für den Kühlmittelkreislauf der Stromquelle) • Messen Sie die Umlaufgeschwindigkeit des Kühlkreislaufes: lösen Sie den Kühlmittelausgangsschlauch vom Drahtvorschub, während die Stromquelle eingeschaltet ist, und lassen Sie das Kühlmittel in einen... -

Seite 160: Fehlercodes

X8 MIG WELDER 2.5 Fehlerbehebung Problem Empfohlene Maßnahmen Schmutzige und/oder minderwertige • Prüfen Sie, ob das Schutzgas aufgebraucht ist. Schweißnaht • Prüfen Sie, ob das Schutzgas ungehindert fließen kann. • Prüfen Sie, ob es sich um den richtigen Gastyp für die Anwendung handelt. -

Seite 161: Bedeutung

Wartung der Brenner • Prüfen Sie regelmäßig, ob alle Komponenten fest angezogen sind. • Prüfen Sie, ob die Stromübertragungsfläche auf dem Kemppi Brenneradapter sauber und nicht verkratzt ist und ob die Steckerstifte gerade und unbeschädigt sind. • Prüfen Sie den Schutzschlauch um das Kabel auf Beschädigungen. - Seite 162 X8 MIG WELDER 2.6 Wartung und Pflege Hinweis: Nur der gasgekühlte Brenner hat die O-Ringe. • Wechseln Sie die Schutzfolie auf dem Display des Fernreglers bei Bedarf aus. • Entfernen Sie bei jedem Wechsel der Drahtspule oder bei schwerem Einsatz auch täglich den Staub mit Druckluft vom Drahtleiter.

-

Seite 163: Wartung Des Control Pad

Das Control Pad ist spritzwassergeschützt und kann mit einem feuchten Tuch abgewischt werden. Es dürfen keine Reinigungsmittel benutzt werden. Für Reparaturen wenden Sie sich bitte an Kemppi unter www.kemppi.com oder an Ihren Händler. 2.6.2 Regelmäßige Wartung von Stromquelle und Drahtvorschub Vorsicht: Die regelmäßige Wartung darf nur von qualifizierten Servicemitarbeitern ausgeführt werden. -

Seite 164: Reparaturwerkstätten

Hochdruckreiniger dürfen ebenfalls nicht benutzt werden. Aktualisieren Sie den Drahtvorschub auf die neueste Firmware-Version und laden Sie neue Schweißsoftware. 2.6.3 Reparaturwerkstätten Kemppis Kundendienst führt Wartungsarbeiten des Schweißsystems gemäß dem Kemppi Wartungsvertrag durch. Die wichtigsten Aspekte der Wartungsverfahren in der Werkstatt sind: •... - Seite 165 X8 MIG WELDER 2.7 Technische Daten Merkmal Beschreibung Wert @ 380 - 460 V 28 – 25 A 1max Versorgungsstrom (effektiv) @ 220 - 230 V 1eff @ 380 - 460 V 22 – 19 A 1eff Leerlaufleistung ohne Kühleinheit und 45 - 52 W Drahtvorschub (MIG) Leerlaufleistung mit Kühleinheit, ohne 51 - 58 W...

-

Seite 166: X8 Power Source 500 A / 500 A Mv

2,4 GHz WiFi & Bluetooth • Transmitterfrequenz und -leistung • 2400-2483,5 MHz 20 Kabelgebundener Kommunikationstyp Ethernet & USB Normen IEC 60974-1, -10 2.7.2 X8 Power Source 500 A / 500 A MV Merkmal Beschreibung Wert 500 A 500 A MV Netzanschlusskabel H07RN-F 6 mm²... - Seite 167 X8 MIG WELDER 2.7 Technische Daten Merkmal Beschreibung Wert 500 A 500 A MV Leerlaufleistung (E-Hand) (ohne 107 - 111 W 99 - 111 W Kühleinheit und Drahtvorschub, Lüfter EIN) Leerlaufleistung (E-Hand) (mit 132 - 137 W 121 - 137 W Kühleinheit, ohne Drahtvorschub,...

-

Seite 168: X8 Cooler

-40 bis +60 ºC EMV-Klasse Schutzart ** IP23S Gewicht ohne Zubehör 15,5 kg Normen IEC 60974-2, -10 * Mit dem empfohlenen Kühlmittel ** Wenn montiert 2.7.4 X8 Wire Feeder Merkmal Beschreibung Wert Schweißspannung 48 V Gleichstrom © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30... -

Seite 169: X8 Control Pad

640 x 220 x 400 mm Gewicht ohne Zubehör 11,2 kg Drahtloser Kommunikationstyp 2,4 GHz Bluetooth • Transmitterfrequenz und -leistung • 2402-2480 MHz 19 dBm Normen IEC 60974-5, 10 2.7.5 X8 Control Pad Merkmal Beschreibung Wert Betriebsspannung 12 V Betriebstemperaturbereich -20 bis +40 ºC Lagertemperatur -40 bis +60 ºC... -

Seite 170: X8 Mig Gun 200-G

Displaytyp TFT LCD Displaygröße 5,7 " Normen • IEC 60950-1 • EN 62368-1 • EN 300 328 v2.1.1 • EN 300 330 v2.1.1 • EN 301 489-1 v2.1.1 • EN 301 489-3 v2.1.0 • EN 301 489-17 v3.1.1 2.7.6 X8 MIG Gun 200-g Merkmal Beschreibung Wert Schweißprozess MIG/MAG Führungsmethode Manuell Kühlart Anschlussart Kemppi Drahtdurchmesser 0,8 - 1,2 mm... -

Seite 171: X8 Mig Gun 300-G

Höhe y (siehe 86 mm nachstehende Abbildung) Brennerhalswinkel ɑ (siehe 50° nachstehende Abbildung) Normen IEC 60974-7 Abbildung 55: Halsabmessungen und -winkel 2.7.7 X8 MIG Gun 300-g Merkmal Beschreibung Wert Schweißprozess MIG/MAG Führungsmethode Manuell Kühlart © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30... - Seite 172 X8 MIG WELDER 2.7 Technische Daten Merkmal Beschreibung Wert Anschlussart Kemppi Drahtdurchmesser 0,8 - 1,2 mm Einschaltdauer @ 60 % 300 A (MISCHGAS) @ 100 % (MISCHGAS) @ 60 % (CO @ 100 % (CO Zusatzwerkstoff 0,8 - 1,2 mm...

-

Seite 173: X8 Mig Gun 400-G

X8 MIG WELDER 2.7 Technische Daten 2.7.8 X8 MIG Gun 400-g Merkmal Beschreibung Wert Schweißprozess MIG/MAG Führungsmethode Manuell Kühlart Anschlussart Kemppi Drahtdurchmesser 0,8 - 1,6 mm Einschaltdauer @ 60 % 400 A (MISCHGAS) @ 100 % (MISCHGAS) @ 60 % (CO... -

Seite 174: X8 Mig Gun 420-W

X8 MIG WELDER 2.7 Technische Daten Abbildung 57: Halsabmessungen und -winkel 2.7.9 X8 MIG Gun 420-W Merkmal Beschreibung Wert Schweißprozess MIG/MAG Führungsmethode Manuell Kühlart Wasser Kühlmitteldurchsatz 1 l/min Kühlmitteldruck (max.) 5 bar Anschlussart Kemppi Drahtdurchmesser 0,8 - 1,6 mm Einschaltdauer @ 60 %... -

Seite 175: X8 Mig Gun 520-W

Höhe y (siehe 104 mm nachstehende Abbildung) Brennerhalswinkel ɑ (siehe 50° nachstehende Abbildung) Normen IEC 60974-7 *Brennerlänge 5 m Abbildung 58: Halsabmessungen und -winkel 2.7.10 X8 MIG Gun 520-W Merkmal Beschreibung Wert Schweißprozess MIG/MAG Führungsmethode Manuell Kühlart Wasser Kühlmitteldurchsatz 1 l/min Kühlmitteldruck (max.) -

Seite 176: Bestellnummern

Abbildung 59: Halsabmessungen und -winkel 2.8 Bestellnummern Tabelle 11: X8 Power Source Bezeichnung Bestellnummer X8 Power Source 400 * X8100400000 X8 Power Source 400 mit Kühleinheit* X8100401000 Leistungs-Upgrade 500 für die X8 Power Source X8550000 © BEDIENUNGSANLEITUNG | DE KEMPPI 2017 | 2017-10-30... - Seite 177 X8 Power Source 500 MV mit Kühleinheit* X8100501100 X8 Cooler X8600000000 X8 Wheel Set X8701010000 * Im Lieferumfang der X8 Power Source ist das Control Pad enthalten Tabelle 12: X8 Wire Feeder Bezeichnung Bestellnummer X8 Wire Feeder X8200000002 X8 Wire Feeder mit Schaltschrankheizung...

- Seite 178 X8 MIG WELDER 2.8 Bestellnummern Tabelle 14: Zwischenkabel, gasgekühlt Querschnitt des Kabellänge Bestellnummer Zwischenkabels 95 mm X8801950200 70 mm X8801700500 95 mm X8801950500 70 mm 10 m X8801701000 95 mm 10 m X8801951000 70 mm 20 m X8801702000 95 mm...

-

Seite 179: Entsorgung Des Geräts

Elektrogeräte, die das Ende ihrer Lebensdauer erreicht haben, getrennt gesammelt und zu einer zuständigen, umweltverantwortlichen Entsorgungsstelle gebracht werden. Laut Anweisung der Gemeindebehörden und des Unternehmens Kemppi ist der Gerätebesitzer verpflichtet, ein außer Betrieb gesetztes Gerät einer regionalen Sammelzentrale zu übergeben. Durch Anwendung dieser Europäischen Richtlinien tragen Sie zu einer besseren und gesünderen Umwelt bei.