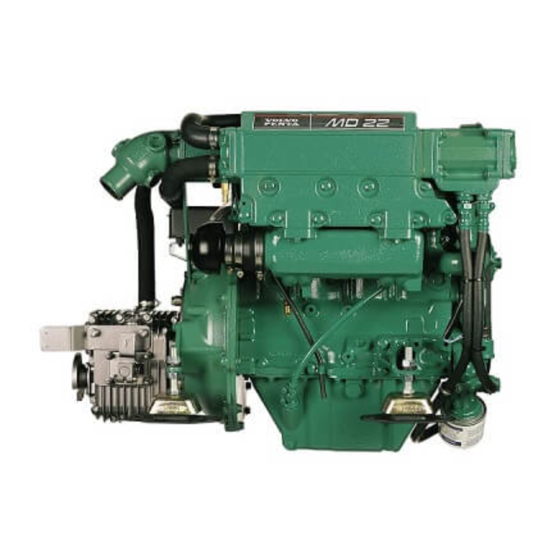

Volvo Penta MD22 Werkstatt-Handbuch

Motorreparatur

Vorschau ausblenden

Andere Handbücher für MD22:

- Einbauanleitung (17 Seiten) ,

- Betriebsanleitung (44 Seiten)

Inhaltsverzeichnis

Werbung

Werbung

Inhaltsverzeichnis

Fehlerbehebung

Inhaltszusammenfassung für Volvo Penta MD22

- Seite 1 Werkstatthandbuch Motorreparatur 2(0) MD22, TMD22, TAMD22...

-

Seite 3: Inhaltsverzeichnis

Motorreparatur Schiffsmotoren MD22 • TMD22 • TAMD22 Inhalt Allgemeine Informationen Kurbelwelleneinheit komplett Sicherheitshinweise .......... 3 Allgemeines ............43 Allgemeine Informationen ......... 6 Reparaturanweisungen Reparaturanweisungen ........7 Kurbelwellen-Riemenscheibe, Austausch (14A-01) ............... 44 Spezialwerkzeuge ..........10 Vorderer Abdichtring, Austausch (14A-02) ..45 Identifikationsnummern ........ - Seite 4 Motoreinstellungen Schwungrad, Schwungradabdeckung Allgemeines ............71 Allgemeines ............112 Reparaturanweisungen Reparaturanweisungen Einstellung des 1. Kolbens auf den oberen Schwungrad, Austausch (21A-01) ...... 112 Totpunkt des Verdichtungshubs (17A-01) ... 72 Zahnkranz, Austausch (21A-02) ......112 Ventilsteuerzeiten, Überprüfung und Einstellung Schwungradabdeckung, Austausch (21A-03) ..114 (17A-02) ...............

-

Seite 5: Einleitung

Motoren, die noch in Betrieb haltsverzeichnis aufgeführten Produkte oder Pro- sind oder unmittelbar vor Beginn der Arbeiten duktvarianten von Volvo Penta. Achten Sie darauf, daß die entsprechenden Werkstattunterlagen ver- am Motor abgestellt wurden. Bringen Sie alle wendet werden. - Seite 6 Allgemeine Anweisungen Besteht Gefahr, daß absplitternde Metallteil- Öl- und kraftstoffgetränkte Lappen und Kraft- chen, Schleiffunken und Spritzer aus Säuren stoff- und Ölfilter sicher lagern. Unter be- oder anderen Chemikalien in die Augen gelan- stimmten Bedingungen können sich ölgetränk- gen, ist stets eine Schutzbrille zu tragen. Ach- te Lappen selbst entzünden.

- Seite 7 Zusatzausrüstung). Zündanlage (Benzinmotoren) und Kraftstoffan- Verwenden Sie beim Heben des Motors einen lage von Volvo Penta Produkten sind so aus- einstellbaren oder speziell für den Motor vor- gelegt und gebaut, daß die Brand- und Explo- gesehenen Hebebalken, um sicheres Heben sionsgefahr so gering wie möglich ist.

-

Seite 8: Ersatzteile

Plomben dürfen nur von autorisierten Mechani- Volvo Penta entwickelt die Produkte ständig weiter. kern gebrochen werden. Volvo Penta behält sich daher das Recht auf Ände- Im übrigen sind die in der Betriebsanleitung enthal- rungen vor. Alle Angaben im vorliegenden Buch be- tenen allgemeinen Anweisungen bezüglich Betrieb,... -

Seite 9: Reparaturanweisungen

Kundendienstarbeiten oder Reparaturen durchge- nutzten chemischen Stoffe bei falschem Einsatz um- führt werden können. Aus diesem Grund können wir weltschädlich sind. Volvo Penta empfiehlt für die Rei- nur auf die Gefahren aufmerksam machen, die infol- nigung von Motorkomponenten den Einsatz biologisch ge falscher Arbeitsverfahren in einer gut ausgerü-... -

Seite 10: Anziehen Über Drehwinkel

über den emp- verwenden. fohlenen Winkel anhand der Winkelmesserskala an- Wenn im vorliegenden Volvo Penta Service-Hand- ziehen. Beispiel: Anziehen über 90° Drehwinkel be- buch erwähnt wird, wo diese Mittel bei der Fertigung deutet, daß die Verbindung nach Anwendung des... -

Seite 11: Sicherheitsvorkehrungen Für Fluorkautschuk

Allgemeine Anweisungen • Gehen Sie mit ausgebauten Dichtungen so um Sicherheitsvorkehrungen für wie mit aggressiver Säure. Sämtliche Reste, Fluorkautschuk selbst die Asche, kann äußerst aggressiv sein. Niemals mit einem Druckluftstrahl sauberbla- Fluorkautschuk ist ein häufig benutztes Material in sen. Wellendichtringen und O-Ringen. •... -

Seite 12: Spezialwerkzeuge

Spezialwerkzeuge Spezialwerkzeuge Wo es zweckmäßig erschien, wurde die Werkzeugnummer mit Ausnahme der letzten Ziffer in das Werkzeug geprägt. Bei der letzten Ziffer (nach dem Bindestrich) handelt es sich um eine Kontrollnummer. 884 955 8858 018 885 019 885 021 885 020 885 022 885 023 885 024... - Seite 13 Spezialwerkzeuge 885 032 885 033 885 034 885 035 885 036 885 037 885 038 885 041 885 139 885032-3 Schutzbuchse für vordere Stopfbuchse, 885036-4 Riemenspannungsmeßgerät für Steuer- Kurbelwelle. riemen. 885033-1 Installationswerkzeug für vordere 885037-2 Einstelltreibdorne für die Nocken- und Stopfbuchse, Kurbelwelle.

-

Seite 14: Identifikationsnummern

Allgemeine Informationen Identifikationsnummern Ihr Motor und Getriebe sind mit Identifikationsschildern mit Identifikationsnummern versehen. Die darauf ent- haltenen Informationen sind beim Bestellen von Ersatzteilen immer anzugeben. Aussehen und Lage der Iden- tifikationsschilder sind unten dargestellt. Die in Klammern angegebenen Zahlen beziehen sich auf die Lage der Identifikationsnummern auf den Identifikationsschildern. -

Seite 15: Einführung Zum Motor

Allgemeine Informationen Motorpräsentation 1. Kühlmitteleinfüllstutzen 2. Wärmetauscher 3. Leitung für Ölspülpumpe 4. Ölfilter 5. Starter 6. Generator 7. Einspritzpumpe 8. Kraftstoff-Förderpumpe 9. Meßstab (Motor) 10. Öleinfülldeckel (Motor) 11. Kraftstoffilter 12. Seewasserpumpe 13. Elektronikzentrale 14. Nachfüllen von Öl (Antrieb) 15. Ölmeßstab (Antrieb) 16. - Seite 16 Allgemeine Informationen 12 13 14 15 18, 19 MD22P/MS25 12 13 14 15 TMD22/MS2 12 13 14 15 18, 19 TMD22P/HS25...

- Seite 17 Allgemeine Informationen 12 13 14 15 TAMD22P/SX 1. Abgasturbolader (TMD, TAMD) 2. Kühlmitteleinfüllöffnung 3. Wärmetauscher 4. Ölkühler 5. Leitung für Ölspülpumpe 6. Ladeluftkühler (TAMD) 7. Ölfilter 8. Starter 9. Generator 10. Einspritzpumpe 11. Kraftstoff-Förderpumpe 12. Meßstab (Motor) 13. Öleinfülldeckel (Motor) 14.

-

Seite 18: Zylinderkopf

Zylinderkopf Zylinderkopf Allgemeines Die Zylinder-Ablagerungen in einem Dieselmotor und über den Ventilen angebracht, so daß eine Ein- sind geringfügig, weshalb die Anzahl der Betriebs- stellung möglich ist. stunden keinen Aufschluß darüber gibt, wann ein Der Zylinderkopf verfügt pro Zylinder über zwei Zylinderkopf überholt werden muß. -

Seite 19: Reparaturanweisungen

Zylinderkopf Reparaturanweisungen Die Motorhebehalterungen entfernen. Wenn sich Nockenwellenabdeckung, nichts vom hinteren Nockenwellenende löst, die hin- Austausch (12A-01) tere Abdeckung entfernen und die Nockenwellen- Blockiervorrichtung 885025 (B1) anbringen. Dieses Spezialwerkzeuge: 885025 sorgt dafür, daß sich die Nockenwelle nicht neigt, wenn die Nockenwellenabdeckung entfernt wird. Die Kraftstoff-Förderpumpe entfernen, Arbeitsschritt 19A-03. -

Seite 20: Ventilspiel, Überprüfung (12A-02)

Zylinderkopf Ventilspiel, Überprüfung (12A-02) Spezialwerkzeuge: 885025, 885024 Überprüfen, daß die Nut in der Nockenwellenabdek- kung und die Berührungsflächen an Zylinderkopf und Abdeckung sauber sind. Eine 2 mm Silikonrau- pe in der äußeren Nut der Abdeckung auftragen, die innere Nut jedoch wie in Abbildung (C) gezeigt frei Das Ventilspiel wird zwischen der Nockenwelle und lassen. -

Seite 21: Ventilspiel, Einstellung (12A-03)

Zylinderkopf Die Nockenwellenstützauflagen 885024 (A1) zum Ventilspiel, Einstellung Halten der Nockenwelle anbringen und die Befesti- (12A-03) gungen mit den entsprechenden Befestigungs- schrauben für die Abdeckung befestigen. Es ist Spezialwerkzeuge: 885024, 885025, 885037 sehr wichtig, daß die hintere Stopfbuchse an der Nockenwelle zu bewegen, um für ausreichendes Falls bei der Überprüfung des Ventilspiels, Arbeits- Spiel zwischen der hinteren Befestigung und der... - Seite 22 Zylinderkopf Die neue vordere und hintere Stopfbuchse an der Nockenwelle anbringen, Arbeitsschritte 12A-04 und 12A-05. Die Nockenwellen-Riemenscheibe und den Steuer- riemen installieren, siehe Abschnitt 15. Die Ein- stelltreibdorne von der Einspritzpumpen-Riemen- scheibe entfernen und die Riemenspannung einstel- len, Arbeitsschritt 15A-03. Den Einstelltreibdorn entfernen.

-

Seite 23: Vorderer Abdichtring, Austausch (12A-04)

Zylinderkopf Vorderer Abdichtring, Austausch (12A-04) Spezialwerkzeuge: 885026, 885018, 885037 Die Batterie abklemmen. Die Schraube aus dem Einstelloch am vorderen Ende der Nockenwellenabdeckung herausdrehen (12A.03/A4). Die Kurbelwelle drehen, bis das Ein- stelloch vorne am vorderen Nockenwellenlagerzap- fen mit dem Loch in der Abdeckung übereinstimmt. Sicherstellen, daß... -

Seite 24: Hinterer Abdichtring, Austausch (12A-05)

Zylinderkopf Hinterer Abdichtring, Austausch (12A-05) Spezialwerkzeuge: 885019, 885020, 885038 Die Seewasserpumpe und das Antriebsgehäuse ausbauen, den Antriebsadapter vom Nockenwellen- ende entfernen, siehe Abschnitt 20. Sicherstellen, daß Stopfbuchse und Nockenwelle sauber und unbeschädigt sind. Die neue Stopfbuch- se mit neuem Motoröl schmieren und so an ihrer Position anbringen, daß... -

Seite 25: Nockenwelle, Austausch (12A-06)

Zylinderkopf Nockenwelle, Austausch Die Nockenwelle auf Verschleiß und Beschädigun- (12A-06) gen überprüfen und auswechseln, falls erforderlich. Spezialwerkzeuge: 885037 Sicherstellen, daß die Nockenwelle sauber und mit Die Batterie abklemmen. neuem Motoröl geschmiert ist. Die Nockenwelle an ihrer Position einbauen und das Ventilspiel überprü- fen, falls erforderlich, siehe Arbeitsschritt 12A-02. -

Seite 26: Zylinderkopfeinheit, Austausch (12A-07)

Zylinderkopf Zylinderkopfeinheit, Austausch Die Einspritzpumpeneinstellung überprüfen, Arbeits- (12A-07) schritt 17A-03. Spezialwerkzeuge: 885037 Die Kappe der Steuergehäuseabdeckung anbringen, Die Batterie abklemmen. Arbeitsschritt 15A-01. Die Schraube im Einstelloch oben am vorderen Abschnitt der Nockenwellenab- deckung anbringen. Das Kühlsystem entleeren. Überprüfen, daß alle Einstelltreibdorne entfernt sind. - Seite 27 Zylinderkopf Die Einspritzventile entfernen, Arbeitsschritt 19A- 02, und die Glühkerzen entfernen, Arbeitsschritt 22C-01, um Schäden an den Spitzen zu vermeiden. Die Schraube aus dem Einstelloch am vorderen Ende der Nockenwellenabdeckung herausdrehen (12A.03/A4). Die Kurbelwelle drehen, bis das Ein- stelloch in der Vorderseite des vorderen Lagerzap- fens der Nockenwelle mit dem Loch in der Abdek- kung übereinstimmt.

- Seite 28 Zylinderkopf Falls kein Werkzeug zur Verfügung steht, auf jedem Schraubenflansch (C1) eine geeignete Markierung Sicherstellen, daß die beiden Führungshülsen anbringen. Auf dem Zylinderkopf (C2), in Abhängig- (12A.08/B1) richtig in der Zylinderblockoberfläche keit von den Markierungen auf den Schrauben, in ei- positioniert sind, und die Zylinderkopfdichtung ohne nem Winkel von 90°...

- Seite 29 Zylinderkopf Die Einstellung der Einspritzpumpe überprüfen, Ar- Das Motorkühlsystem befüllen. Siehe Arbeitsschritt beitsschritt 17A-03, und die Einstelltreibdorne ent- 20A-02. fernen. Die Kurbelwelle um zwei Umdrehungen dre- hen, um zu gewährleisten, daß sich alles ungehin- dert dreht. Die Batterie anschließen. Die Glühkerzen einbauen, Arbeitsschritt 22C-01. Kraftstoffeinspritzanlage entlüften, Arbeitsschritt 19A-08.

-

Seite 30: Ventile Und Ventilfedern, Austausch (12A-08)

Zylinderkopf Die Ventilfedern mit den Ventilfederspannern zu- Ventile und Ventilfedern, sammendrücken (A1). Sicherstellen, daß die Feder Austausch (12A-08) gerade nach unten gedrückt wird, damit der Ventil- schaft nicht beschädigt wird. Den Ventilkeil (B1) Spezialwerkzeuge: 885023 entfernen. Den Zylinderkopf ausbauen, Arbeitsschritt 12A-07. Die Seewasserpumpe ausbauen, Arbeitsschritt 20A- Die Nockenwellenabdeckung entfernen, Arbeits- schritt 12A-01. -

Seite 31: Ventile Und Ventilfedern, Inspektion (12A-09)

Zylinderkopf Ventile und Ventilfedern, Den Ventilfederspanner zum Komprimieren der Ven- Inspektion (12A-09) tilfeder verwenden und den Ventilkeil (B1) anbrin- gen. Sicherstellen, daß die Ventilfeder gerade nach unten gedrückt wird, damit der Ventilschaft nicht be- schädigt wird. Die Einstellplättchen und die Ventilstößel schmie- ren. -

Seite 32: Ventilführungen, Inspektion (12A-10)

Zylinderkopf Ventilführungen, Inspektion (12A-10) Spezialwerkzeuge: 885021, 885022 Die Ventilführungen auf Verschleiß überprüfen. Das höchstzulässige Spiel zwischen Ventilschaft und der Öffnung in der Führung beträgt 0,13 mm. Ist das Spiel größer, wenn ein neues Ventil eingebaut wird, so muß eine neue Ventilführung eingebaut werden. Ventilführungen, Austausch Die Führung B1 am dünnen Ende des Werkzeugs 885021 (B2) so anbringen, daß... -

Seite 33: Zylinderkopf, Inspektion (12A-12)

Zylinderkopf Zylinderkopf, Inspektion (12A-12) Die Zylinderkopfeinheit ausbauen, Arbeitsschritt 12A-07. Das Thermostatgehäuse ausbauen. Die Seewasserpumpe ausbauen, Arbeitsschritt 20A- Für die Überprüfung der Breiten-, Längen- und Dia- gonalplanheit der Grundfläche des Zylinderkopfs (A) Die Nockenwellenabdeckung entfernen, Arbeits- ein Lineal verwenden. Beträgt die Verformung mehr schritt 12A-01, und die Nockenwelle ausbauen. -

Seite 34: Ventilsitze, Einschleifen (12A-13)

Zylinderkopf Ventilsitze, Einschleifen Ventilsitze, die schwerere Schäden aufweisen, kön- (12A-13) nen mit einem Fräswerkzeug korrigiert werden, Ar- beitsschritt 12A-13, oder es können neue Ventilsitze angebracht werden, Arbeitsschritt 12A-14. Wenn die Ventilführung Verschleiß aufweist, muß sie ausgewechselt werden, Arbeitsschritt 12A-11. Die Ventilfedern und Ventile einbauen, Arbeitsschritt 12A-08. -

Seite 35: Ventilsitze, Austausch (12A-14)

Zylinderkopf Ventilsitze, Austausch (12A-14) Eine neue Ventilführung einbauen, Arbeitsschritt 12A-11. Auf einer Seite des Ventilsitzes von innen ein klei- nes Stück bis zu einer Tiefe von 8,25 mm von der Zylinderkopfoberfläche entfernt entfernen. Den Sitz an der dünnsten Stelle teilen und aus dem Zylinder- block entfernen. -

Seite 36: Kolben Und Pleuelstange, Komplett

Kolben und Pleuelstange Allgemeines Der Brennraum über dem Kolben verfügt über eine spezielle „Wirbellippe“, die für ein effektives Kraft- stoff-Luft-Gemisch sorgt. Bei Motoren mit hohem Wirkungsgrad ist die obere Kolbenseite gedreht, da- mit das Spiel zwischen den Ventilen und Zündker- zen gewährleistet ist. -

Seite 37: Reparaturanweisungen

Reparaturanweisungen Pleuelstangenfüße, Austausch (13A-01) Motoröl ablassen. Die Ölwanne ausbauen, Arbeitsschritt 18A-03. Ölsieb und Saugleitung entfernen, Arbeitsschritt 18A-04. Die Kurbelwelle drehen, bis sich die zugehörige Pleuelstange in der untersten Stellung befindet. Die Muttern losschrauben und den Lagerdeckel ent- fernen. Die untere Lagerschale vom Lagerdeckel entfernen und zum Deckel legen. -

Seite 38: Pleuelstangenfüße, Inspektion (13A-02)

Kolben und Pleuelstange Kolben und Pleuelstange, Die untere Lagerschale reinigen, schmieren und im kompletter Austausch (13A-03) Deckel anbringen. Sicherstellen, daß die Führungs- öse gut in die Aussparung (A2) geglitten ist. Das Schutzrohr von den Pleuelstangenschrauben entfer- Das Motoröl und Motorkühlmittel ablassen. nen und überprüfen, daß... - Seite 39 Kolben und Pleuelstange Den Pleuelfußlagerdeckel und die Pleuelstangenla- Sicherstellen, daß Kolben, Zylinderbohrung, Pleuel- gerdeckel entfernen, Arbeitschritt 13A-01. Die La- fußzapfen und Pleuelfuß sauber sind. Kolben und gerschalen zusammen mit den zugehörigen Dek- Zylinderbohrung mit frischem Motoröl schmieren. keln bewahren, damit sie wieder an den Originalpo- sitionen eingebaut werden können.

- Seite 40 Kolben und Pleuelstange Den Kolben und die Pleuelstange durch die Zylin- Falls erforderlich, Ölsieb und Saugleitung einbauen, derbohrung hindurch nach unten zum Pleuelfußzap- Arbeitsschritt 18A-04. fen schieben. Die Pleuelstange so drehen, daß der Pfeil auf der Kolbenoberseite Richtung Motorvorder- seite zeigt. Die Ölwanne einbauen, Arbeitsschritt 18A-03.

-

Seite 41: Kolbenringe, Austausch (13A-04)

Die Kolbenringe mit einer geeigneten Kolbenring- zange anbringen. Den Ringspalt nur so weit wie nö- tig auseinanderziehen, damit die Ringenden den Kolben nicht beschädigen. MD22L, MD22, TMD22 TMD22P, TAMD22 Den Expanderring für den Ölabstreifring in der unte- Den oberen Ring mit dem Molybdäneinlage im obe-... -

Seite 42: Kolben Und Pleuelstange, Zusammen- /Auseinanderbauen (13A-05)

Kolben und Pleuelstange Kolben und Pleuelstange, Zusammen- /Auseinander- bauen (13A-05) Die Kolbenringe ausbauen, Arbeitsschritt 13A-04. Die Sicherungsringe, die die Kolbenbolzen an ihrer Position halten, entfernen. Auf dem Kolben eine vorübergehende Markierung anbringen, die die auf der Pleuelstange angegebene Wird der Originalkolben wiederverwendet, sicher- Zylindernummer enthält. -

Seite 43: Kolben Und Kolbenringe, Inspektion (13A-06)

Kolben und Pleuelstange Die Kolbenringe ausbauen, Arbeitsschritt 13A-04. Die Kolbenringe und die Kolbenringnuten reinigen. Die Pleuelstange mit Kolben umgekehrt abstellen. Die Haltenase (B2) an der Pleuelstange muß sich auf derselben Seite befinden wie der Pfeil (B1) auf der Kolbenunterseite. Die neuen Kolbenringe in den Kolbenringnuten ein- setzen und den Ringnutverschleiß... -

Seite 44: Pleuelstange, Inspektion (13A-07)

Kolben und Pleuelstange Pleuelstange, Inspektion Pleuelstangenbuchse, (13A-07) Austausch (13A-08) Die Pleuelstangen auf Verformungen überprüfen, Die alte Buchse mit einem passenden Treibdorn siehe „Technische Daten“ im Werkstatt-Handbuch. heraustreiben. Die Pleuelstangenbuchse auf Verschleiß und Be- Die Buchsenaussparung in der Pleuelstange reini- schädigungen überprüfen und bei Bedarf auswech- gen und scharfe Kanten glätten. -

Seite 45: Kurbelwelleneinheit Komplett

Kurbelwelleneinheit komplett Allgemeines Bei den meisten Motoren befindet sich die hintere Die Kurbelwelle besteht aus Kugelgraphitguß. Sie Stopfbuchse direkt in der Schwungradabdeckung besitzt Gegengewichte und fünf Hauptlagerzapfen. oder der Grundplatte. Das Axialspiel wird durch zwei Schubaufnahme- scheiben an jeder Seite des zentralen Hauptlagers Das vordere Kurbelwellenende verfügt über zwei kontrolliert. -

Seite 46: Reparaturanweisungen

Reparaturanweisungen Die mittlere Schraube der Riemenscheibe lösen und Kurbelwellen-Riemenscheibe, die Riemenscheibe entfernen (C). Einen großen Austausch (14A-01) Schraubenzieher oder ein ähnliches Werkzeug als Gegenhalt am Anlasserzahnkranz verwenden. ACHTUNG! Die Riemenscheibe ist am vorderen Die Batterie abklemmen. Kurbelwellenende mit Loctite 648 verriegelt und kann nur mit einem Abzieher entfernt werden. -

Seite 47: Vorderer Abdichtring, Austausch (14A-02)

Kurbelwelleneinheit Vorderer Abdichtring, Austausch (14A-02) Spezialwerkzeuge: 885031, 885032, 885033, 885037 Die Batterie abklemmen. Die Schraube aus dem Einstelloch am vorderen Ende der Nockenwellenabdeckung herausdrehen (12A.03/A4). Die Kurbelwelle drehen, bis das Ein- stelloch vorne am vorderen Nockenwellenlagerzap- fen mit dem Loch in der Abdeckung übereinstimmt. Die Einstelltreibdorne 885037 an Nockenwelle und Schwungrad installieren. - Seite 48 Kurbelwelleneinheit Die Einstelltreibdorne und Riemenscheibentreibdor- ne entfernen. Die Einspritzpumpeneinstellung über- prüfen, Arbeitsschritt 17A-03. Die Kurbelwelle um zwei Umdrehungen drehen, um zu gewährleisten, daß sich alles ungehindert dreht. Die Kappe für die Steuergehäuseabdeckung anbrin- gen, Arbeitsschritt 15A-01. Wenn die Bürstendich- tung in der Kappe angebracht ist, die Kurbelwellen- Riemenscheibe einbauen, Arbeitsschritt 14A-01 oder 14A-01B.

-

Seite 49: Hinterer Abdichtring, Austausch (14A-03)

Kurbelwelleneinheit Hinterer Abdichtring, Das Dichtringgehäuse und den Flansch an der Kur- Austausch (14A-03) belwelle reinigen. Spezialwerkzeuge: 885030, 885034, 885035 Das Dichtringgehäuse, den Flansch an der Kurbel- Die Batterie abklemmen. welle und die Dichtringdichtlippe leicht mit neuem Motoröl schmieren. Die Antriebskomponenten von der hinteren Motor- seite entfernen. -

Seite 50: Axialspiel Der Kurbelwelle, Überprüfung (14A-04)

Kurbelwelleneinheit Den Ring (C1) von Werkzeug 885035 am Kurbel- Axialspiel der Kurbelwelle, wellenflansch so anbringen, daß die richtige Ring- Überprüfung (14A-04) seite Richtung Dichtring weist. Wenn der Dichtring an der vorderen Position angebracht werden muß (siehe Absatz 4), die Buchse anbringen, wobei das Ende mit den Durchmessermarkierungen Richtung Dichtring gedreht ist. - Seite 51 Kurbelwelleneinheit Überprüfen, daß die Führungshülsen richtig im La- gerdeckel oder im Zylinderblock angebracht sind. Überprüfen, daß die Lagerschale richtig im Lager- deckel angebracht ist und daß die Hauptlagerzapfen sauber sind. Die Lagerschale mit frischem Motoröl schmieren. Den Lagerdeckel anbringen, wobei die Nasen für beide Lagerschalen in dieselbe Richtung gedreht Die Schrauben für das zentrale Hauptlager und den sind (14A.07/B1 und B2).

-

Seite 52: Hauptlager, Austausch (14A-06)

Kurbelwelleneinheit Die obere Lagerschale reinigen und die Lauffläche Hauptlager, Austausch mit neuem Motoröl schmieren. (14A-06) ACHTUNG! Eine Schmieröffnung befindet sich nur in der oberen Lagerschale, weshalb sie gegen den (bei eingebauter Kurbelwelle) Zylinderblock plaziert werden muß. Die Lagerscha- Wenn das vordere Lager ausgebaut werden muß, len für das zentrale Hauptlager sind breiter als die muß... -

Seite 53: Hauptlager, Inspektion (14A-07)

Kurbelwelleneinheit Kurbelwelle, Austausch Die Befestigungsschrauben auf Verschleiß und Ver- (14A-08) formung überprüfen und auswechseln, falls erfor- derlich. Die Gewinde leicht mit frischem Motoröl schmieren. Die Schrauben und Scheiben anbringen Das Motoröl und Motorkühlmittel ablassen. und die Schrauben stufenweise und gleichmäßig mit 112 Nm anziehen. - Seite 54 Kurbelwelleneinheit Überprüfen, daß alle Pleuelfußdeckel mit der Num- Das Hauptlagergehäuse und die Lagerschalen reini- mer des entsprechenden Zylinders markiert sind. gen. Die Lagerschalen anbringen, wobei die Nasen Die Deckel und die unteren Pleuelfußlagerschalen sicher in der Aussparung sitzen müssen. Die obe- entfernen, Arbeitschritt 13A-01.

-

Seite 55: Kurbelwelle, Inspektion (14A-09)

Kurbelwelleneinheit Das Axialspiel der Kurbelwelle überprüfen und die Steuergehäuseabdeckung und Antriebsriemenschei- Schubaufnahmescheibe auswechseln, falls erfor- ben einbauen , siehe Abschnitt 15. Den Steuerrie- derlich. men einbauen, Arbeitsschritt 15A-04, wobei die vor- übergehend angebrachten Markierungen auf dem Riemen mit den markierten Zähnen der Riemen- scheiben übereinstimmen müssen. -

Seite 56: Steuergehäuseabdeckung Und Kettenrad

Steuergehäuseabdeckung und Kettenrad Allgemeines Die Antriebsriemenscheiben sind an der Nocken- welle (A1) und an der Einspritzpumpe (A2) ange- bracht. Diese Riemenscheiben werden vom Zahn- riemen (A3) einer Zahnriemenscheibe angetrieben, die an der Kurbelwelle (A4) befestigt ist. Die Rie- menscheiben sind aus Sinterstahl mit 2% Kupfer gefertigt, der Riemen besteht aus Neopren und Glasfaser. -

Seite 57: Reparaturanweisungen

Reparaturanweisungen Äußere Steuergehäuseab- Überprüfen, daß die Kappe sauber ist und daß die deckung, Austausch (15A-01) Federclips an der Steuergehäuseabdeckung befe- stigt sind. Die Batterie abklemmen. Die Kappe an der Steuergehäuseabdeckung anbrin- gen und sicherstellen, daß sich alle Clips an der Den Antriebsriemen des Generators entfernen, Ar- richtigen Position befinden. -

Seite 58: Steuerriemen, Inspektion (15A-02)

Steuergehäuseabdeckung und Antrieb Steuerriemen, Inspektion (15A-02) Spezialwerkzeuge: 885036 Auf das Kugelende des Riemenspannungsmeßge- räts drücken und das Meßgerät über dem Riemen anbringen. Sicherstellen, daß sich der Meßgerätfuß unter dem Riemen und zwischen zwei Zähnen befin- det (B). Das Kugelende langsam loslassen und den Meßwert vom Gerät ablesen. -

Seite 59: Steuerriemen, Spannung (15A-03)

Steuergehäuseabdeckung und Antrieb Die gewölbten Schrauben, die die Riemenspanner- Steuerriemen, Spannung rolle halten, herausdrehen. Die Riemenspannung (15A-03) mit einem Sechskantschlüssel im Sechskantaufsatz in der Rolle einstellen (C). Die korrekte Spannung Spezialwerkzeuge: 885036, 885037 beträgt bei einem neuen Riemen 425-465 N und bei einem gebrauchten Riemen 340-370 N. -

Seite 60: Steuerriemen, Austausch (15A-04)

Steuergehäuseabdeckung und Antrieb Steuerriemen, Austausch Die Riemenzähne auf Verschleiß überprüfen. Den (15A-04) Riemen auf Ölverschmutzungen, Risse oder andere Beschädigungen überprüfen. Den Riemen bei Be- Spezialwerkzeuge: 885037 darf auswechseln. Die Batterie abklemmen. Den Steuerriemen über den Riemenscheiben von Kurbelwelle, Nockenwelle und Einspritzpumpe an- bringen. -

Seite 61: Einspritzpumpen-Riemenscheibe, Austausch (15A-05)

Steuergehäuseabdeckung und Antrieb Einspritzpumpen-Riemen- Die Kappe der Steuergehäuseabdeckung anbringen, scheibe, Austausch (15A-05) Arbeitsschritt 15A-01, und die Inspektionsluke an- bringen. Spezialwerkzeuge: 885037, 885027, 885029 Die Befestigungsschraube im Einstelloch in der Die Batterie abklemmen. Nockenwellenabdeckung anbringen. Die Schraube über dem Einstelloch in der Nocken- Die Batterie anschließen. - Seite 62 Keil haben muß. An der Riemenscheibe befin- den sich zwei Keilnute und zwei markierte Zähne, Die Befestigungsschraube im Einstelloch in der „A“ und „B“. Bei den Motortypen MD22 und MD22L Nockenwellenabdeckung anbringen. ist die Keilnut zu verwenden, die sich auf derselben Seite wie der mit „A“...

-

Seite 63: Nockenwellen-Riemenscheibe, Austausch (15A-06)

Steuergehäuseabdeckung und Antrieb Nockenwellen-Riemenscheibe, Austausch (15A-06) Spezialwerkzeuge: 885027, 885029, 885037 Die Batterie abklemmen. Die Schraube über dem Einstelloch in der Nocken- wellenabdeckung entfernen. Die Kurbelwelle drehen, bis das Einstelloch an der Vorderseite der Nocken- welle mit dem Loch in der Abdeckung überein- Die Befestigungsschrauben für die Riemenscheibe stimmt. -

Seite 64: Kurbelwellen-Riemenscheibe, Austausch (15A-07)

Steuergehäuseabdeckung und Antrieb Kurbelwellen-Riemenscheibe, Die Kurbelwelle um zwei Umdrehungen drehen, um Austausch (15A-07) zu gewährleisten, daß nichts eine freie Bewegung behindert. Spezialwerkzeuge: 885029, 885027, 885037 Die Batterie abklemmen. Die Kappe der Steuergehäuseabdeckung anbringen, Arbeitsschritt 15A-01, und die Inspektionsluke an- bringen. Die Schraube über dem Einstelloch in der Nocken- wellenabdeckung entfernen. - Seite 65 Steuergehäuseabdeckung und Antrieb Das dünne Endstück des Zwischenstücks in der Kurbelwelle einsetzen (A1). Das Hauptwerkzeug 885027 (B) mit Befestigungsschrauben an der Rie- Eine Raupe mit Loctite 648 (A3) ringsum auf der menscheibe anbringen und die mittleren Schrauben Lochinnenseite in der Riemenscheibe (A4) auftra- gegen das Zwischenstück anziehen, um die Rie- gen, 6,5 mm von der Rückwand.

- Seite 66 Steuergehäuseabdeckung und Antrieb Den Keil (A8) bis zu 5 mm tief, ab der vorderen Die Schraube im Einstelloch in der Nockenwellen- Endplatte der Riemenscheibe gemessen, in die Keil- abdeckung anbringen. nut schieben. ACHTUNG! Vor dem Einbau der Riemenscheibe muß überschüssiges Loctite restlos vom vorderen Den Starter einbauen, Arbeitsschritt 23B-01.

-

Seite 67: Innere Steuergehäuseabdeckung, Austausch (15A-08)

Steuergehäuseabdeckung und Antrieb Innere Steuergehäuseabdek- kung, Austausch (15A-08) Spezialwerkzeuge: 885037, 885027, 885029 Die Batterie abklemmen. Die Schraube über dem Einstelloch in der Nocken- wellenabdeckung entfernen. Die Kurbelwelle drehen, bis das Einstelloch an der Vorderseite der Nocken- welle mit dem Loch in der Abdeckung überein- stimmt. - Seite 68 Steuergehäuseabdeckung und Antrieb Die Einspritzpumpen-Riemenscheibe ausbauen, Ar- beitsschritt 15A-05, und die Nockenwellen-Riemen- scheibe ausbauen, Arbeitsschritt 15A-06. Die Kurbelwellen-Riemenscheibe einbauen, falls er- forderlich, Arbeitsschritt 14A-01. Den Steuerriemen anbringen, Arbeitsschritt 15A-04. Den Befestigungsstift von der Einspritzpumpen-Rie- menscheibe entfernen und die Riemenspannung einstellen, Arbeitsschritt 15A-03. Die Einstelltreibdorne von Nockenwelle und Schwungrad entfernen.

-

Seite 69: Zylinderblock

Zylinderblock Allgemeines Der Zylinderblock ist aus Gußeisen gefertigt und ist seitlich bis unter die Kurbelwelle verlängert, um für maximalen Halt zu sorgen. Die Zylinderbohrung ist direkt in den Block gearbeitet und ist besonders ge- hont, um Verschleiß und Ölverbrauch zu minimie- ren. - Seite 70 Zylinderblock Die Zylinderkopfeinheit ausbauen, Arbeitsschritt 12A-07. Die Ölpumpe ausbauen, Arbeitsschritt 20A-11. Ölfilter/Abscheider ausbauen. Die Ölwanne ausbauen, Arbeitsschritt 18A-03. Die Einspritzpumpenhalterung einbauen. Überprü- fen, daß die Führungsstifte (A1) richtig installiert sind. Die Befestigungsschrauben mit 43 Nm anzie- Kolben und Pleuelstangen komplett ausbauen, Ar- hen.

-

Seite 71: Zylinderblock, Inspektion (16A-02)

Zylinderblock Zylinderblock, Inspektion Die Zylinderkopfeinheit einbauen, Arbeitsschritt (16A-02) 12A-07. Die Kühlmittel- und Schmiermittelkanäle reinigen. Kraftstoffilter, Einspritzventile und Einspritzpumpe einbauen, siehe Abschnitt 19. Den Zylinderblock Risse oder andere Beschädigun- gen überprüfen. Die obere Zylinderblockoberfläche kann grundsätz- Ölpumpe und Filtereinheit einbauen, Arbeitsschritt lich nicht maschinell bearbeitet werden, da dadurch 18A-06. -

Seite 72: Zylinderbohrung, Honen (16A-03)

Zylinderblock Wenn die Zylinderbohrungen beschädigt sind oder einen Verschleiß von mehr als 0,15 mm aufweisen, Bei einer alten Zylinderbohrung muß zuerst eine im Durchmesser gemessen, kann die Bohrung 0,50 neue Flex-Hone verwendet werden, um loses Mate- mm ausgebohrt und gehont werden (Durchmesser- rial und scharfe Kanten zu entfernen. -

Seite 73: Motoreinstellungen

Motoreinstellungen Allgemeines Die Installationslöcher für die Einstelltreibdorne be- Die Einspritzpumpen-Riemenscheibe weist zwei finden sich im Schwungrad und im vorderen Nok- Einstellmarkierungen (A und B) und zwei Keilnute kenwellenlagerzapfen. Wenn diese Löcher und die auf. Es muß jeweils die Keilnut verwendet werden, Einstellöcher in der Schwungradabdeckung und in die sich auf derselben Seite wie die entsprechende der Nockenwellenabdeckung ausgerichtet werden,... -

Seite 74: Reparaturanweisungen

Reparaturanweisungen Einstellung des 1. Kolben am Ventilsteuerzeiten, Überprü- oberen Totpunkt des fung/Einstellung (17A-02) Verdichtungshubs(17A-01) Spezialwerkzeuge: 885037 Spezialwerkzeuge: 885037 Den Kolben in Zylinder 1 am oberen Totpunkt im Verdichtungshub positionieren, Arbeitsschritt 17A- 01. Wenn beide Einstelltreibdorne angebracht wer- Die Batterie abklemmen und die Schraube über dem den können, stimmt die Ventilsteuerung. -

Seite 75: Einspritzverstellung, Überprüfung / Einstellung

Motoreinstellungen Einspritzverstellung, Überprü- Die Einspritzpumpeneinstellung überprüfen, Arbeits- fung/Einstellung (17A-03) schritt 17A-03. Spezialwerkzeuge: 884955, 885139 (TMD22P, TAMD22), 885037 Die Einstelltreibdorne entfernen und den Motor um zwei Umdrehungen drehen, um zu gewährleisten, daß nichts die Bewegung behindert. Den Kolben in Zylinder 1 am oberen Totpunkt im Verdichtungshub positionieren, Arbeitsschritt 17A- 01. - Seite 76 Motoreinstellungen Wenn die Anzeige mehr als 0,05 mm von der kor- rekten Einstellung abweicht, die Kraftstoffdrucklei- tungen von der Pumpe lösen. Einen Schrauben- schlüssel verwenden, um zu verhindern, daß sich die Anschlußstücke an der Kraftstoffpumpe bewe- gen, wenn die Druckleitungen entfernt oder ange- bracht werden.

-

Seite 77: Schmiersystem

Schmiersystem Allgemeines Die Ölpumpe ist um das vordere Kurbelwellenende eine gewisse Menge Öl auf der Auslaßseite wieder angeordnet, der innere Rotor der Pumpe wird durch auf die Einlaßseite der Pumpe zurückkehren. einen Keil in der Kurbelwelle angetrieben. Die Pum- Von der Pumpe aus fließt das Öl durch einen Filter, pe verfügt über einen inneren und äußeren Rotor, der am Pumpengehäuse befestigt ist. -

Seite 78: Reparaturanweisungen

Schmiersystem Reparaturanweisungen Ölfilter, Auswechseln (18A-01) Überprüfen, daß sich in der Ölwanne Schmieröl be- findet. Ein Gefäß unter den Filter stellen, damit kein Öl verschüttet wird. Den Motor starten und den Filter auf Lecks kontrol- lieren. Den Ölstand am Meßstab überprüfen, wenn der Motor abgekühlt ist, und Öl in die Ölwanne nachfüllen, falls erforderlich. -

Seite 79: Ölwanne, Austausch (18A-03)

Schmiersystem Ölwanne, Austausch (18A-03) Das Öl ablassen. Den Ölmeßstab entfernen. Die Kurbelgehäuseentlüftungsrücklaufleitung lösen. An der Ölwanne für eine Stütze sorgen, falls erfor- derlich. Die Schrauben entfernen, mit denen die Öl- wanne gegen den Zylinderblock gehalten wird. Die Ölwanne absenken und die Dichtung entfernen. Die Dichtflächen an Ölfilteradapter und Ölpumpe Die Ölwanne mit frischem Kerosin reinigen und si- reinigen. -

Seite 80: Ölsieb Und Saugleitung, Austausch (18A-04)

Schmiersystem Ölsieb und Saugleitung, Ölsieb und Saugleitung, Austausch (18A-04) Inspektion (18A-05) Das Ölsieb ist ein integrierter Bestandteil der Saug- leitung. Es muß nicht regelmäßig gewartet werden, es sollte jedoch bei jedem Ausbau gereinigt werden. Die Einheit mit Kerosin reinigen und sorgfältig trock- nen. -

Seite 81: Ölpumpe, Austausch (18A-06)

Schmiersystem Ölpumpe, Austausch (18A-06) Spezialwerkzeuge: 885032, 885037 Die Batterie abklemmen. Die Schraube aus dem Einstelloch am vorderen Ende der Nockenwellenabdeckung herausdrehen. Die Kurbelwelle drehen, bis das Einstelloch vorne am vorderen Nockenwellenlagerzapfen mit dem Loch in der Abdeckung übereinstimmt. Überprüfen, daß die Kontaktflächen von Ölpumpe, Die Einstelltreibdorne an Nockenwelle und Zylinderblock und Hauptlagerdeckel sauber sind. - Seite 82 Schmiersystem Die vordere Stopfbuchse in der Pumpe anbringen, siehe Arbeitsschritt 14A-02. An der Kurbelwelle einen neuen vorderen Federkeil anbringen. Die Steuergehäuseabdeckung anbringen, Arbeits- schritt 15A-08. Riemenscheiben und Steuerriemen entfernen, siehe Die Kurbelwelle und die Schutzbuchse 885032-3 rei- Abschnitt 15. nigen und leicht mit frischem Motoröl schmieren. Die Einspritzpumpeneinstellung überprüfen, Arbeits- Die Schutzbuchse (C1) an der Kurbelwelle anbrin- schritt 17A-03.

-

Seite 83: Ölpumpe, Inspektion (18A-07)

Schmiersystem Ölpumpe, Inspektion (18A-07) Das Rotoraxialspiel mit einem Lineal und einer Füh- Wenn die Rotoren so sehr beschädigt sind, daß die lerlehre überprüfen (C). Größen und alle Spielwerte Pumpenförderleistung beeinträchtigt ist, muß die Öl- siehe unter „Technische Daten“ im Werkstatt-Hand- pumpe komplett ausgetauscht werden. -

Seite 84: Überdruckventil, Austausch (18A-08)

Schmiersystem Überdruckventil, Austausch Den Kolben so in der Hülse anbringen, daß das of- (18A-08) fene Ende des Kolbens nach innen gedreht ist. Die Feder über der Nase am Kolbenende anbringen. Das Überdruckventil ist auf der linken Pumpenseite Den Abschlußstopfen so anbringen, daß das gefe- angebracht und kann als eine Einheit ausgetauscht derte Ende in der Aussparung im Stopfen eingesetzt werden. -

Seite 85: Kraftstoffanlage

Kraftstoffanlage Allgemeines Bei der Förderpumpe handelt es sich um eine Mem- Alle Motoren sind mit einer Einspritzpumpe von Bosch ausgestattet. Diese Pumpen verfügen über branpumpe, die mechanisch gesteuert wird. Sie ist einen mechanischen Motordrehzahlregler. an der rechten Seite der Nockenwellenabdeckung befestigt und wird von einem exzentrischen Nocken Die Einspritzventile werden von der Einspritzpumpe an der Nockenwelle angetrieben. -

Seite 86: Reparaturanweisungen

Kraftstoff einschmieren. Den neuen Filterhalter am Filterkopf anbringen, nur mit der Hand anziehen. Den Kraftstoffilter entlüften, siehe Arbeitsschritt 19A-10. ACHTUNG! Es müssen unbedingt Original-Filter- halter von Volvo Penta verwendet werden. Das Ver- wenden eines falschen Halters kann zu Schäden an der Einspritzpumpe führen. -

Seite 87: Einspritzventile, Fehlersuche

Kraftstoff-Einspritzanlage Einspritzventile, Fehlersuche Die Haltereinheit auf Verschleiß und Verformung Ein fehlerhaftes Einspritzventil kann Fehlzündungen überprüfen und auswechseln, falls erforderlich. Die verursachen. Einspritzventilsitzdichtung auswechseln. Um herauszufinden, welches Einspritzventil fehler- haft ist, den Motor hochtourig im Leerlauf laufen las- sen. Die Anschlußmutter der Druckleitung bei jedem Überprüfen, daß... -

Seite 88: Förderpumpe, Austausch (19A-03)

Kraftstoff-Einspritzanlage Förderpumpe, Austausch Die Entlüftungsschraube im Kraftstoffilterkopf lösen. (19A-03) Die Förderpumpe mit dem Hebel von Hand betäti- gen, um eventuell vorhandene Luft zwischen För- derpumpe und Kraftstoffilter zu entfernen. Solange mit dem Hebel pumpen, bis Kraftstoff ohne Luft aus der Entlüftungsschraube austritt. Die Entlüftungs- Die Kraftstoffleitungen von der Förderpumpe entfer- schraube anziehen. -

Seite 89: Förderpumpe, Überholung (19A-04)

Kraftstoff-Einspritzanlage Förderpumpe, Überholung Die Ventile (B4) sitzen im Gehäuse fest und können (19A-04) mit einer passenden Brechstange entfernt werden. Ein Teil des gestauchten Metalls muß entfernt wer- den, bevor die Ventile entfernt werden können. Die Förderpumpe außen reinigen. Den Lenkarm trennen: Den Kipphebel (B12) mit ei- nem Schraubstock sichern und mit einem Hammer mit weichem Kopf auf das Pumpengehäuse schla- An beiden Pumpenhälften quer über die Flansche... -

Seite 90: Kraftstoff-Förderdruck, Überprüfung (19A-05)

Kraftstoff-Einspritzanlage Kraftstoff-Förderdruck, Die Membran über der oberen Pumpenhälfte anbrin- Überprüfung (19A-05) gen, wobei der Verbindungsstabflügel nach oben zum Schlitz im Lenkarm zeigt. Sicherstellen, daß Wenn durch das Loch im Pumpengehäuse (19A.04/ die kleine Ausbeulung in der Membrankante C3) Kraftstoff leckt, bedeutet dies, daß die Mem- (19A.04/C1) in einem 90°... -

Seite 91: Einspritzpumpe, Austausch (19A-06)

Kraftstoff-Einspritzanlage Einspritzpumpe, Austausch (19A-06) Spezialwerkzeuge: 885027, 885029, 885037 Die Batterie abklemmen. Den Kolben in Zylinder 1 am oberen Totpunkt im Verdichtungshub positionieren, Arbeitsschritt 17A- 01, und die Einstelltreibdorne 885037 anbringen. Die Sicherungsmuttern entfernen und die Pumpe Die Kappe der Steuergehäuseabdeckung, den Steu- ausbauen (B) –... - Seite 92 Kraftstoff-Einspritzanlage Überprüfen, daß der Keil in der Pumpenwelle richtig Die Schrauben anziehen, mit denen die Befesti- angebracht ist. Die Einspritzpumpe an ihrer Position gungshalterung hinten an der Pumpe an der Einbau- einbauen, wobei die Sicherungsmuttern ausreichend halterung befestigt ist. angezogen sein müssen, um die Pumpe festzuhal- ten, jedoch nicht so weit, daß...

-

Seite 93: Leerlaufdrehzahl, Einstellung (19A-07)

Kraftstoff-Einspritzanlage Leerlaufdrehzahl, Einstellung Den Motor laufen lassen und auf Undichtheiten (19A-07) überprüfen. Überprüfen, daß die Leerlaufdrehzahl korrekt ist, Arbeitsschritt 19A-07. Wenn eine neue Einspritzpumpe eingebaut worden ist, überprüfen, daß die maximale Leerlaufdrehzahl korrekt ist, Arbeitsschritt 19A-07. Den Motor auf Betriebstemperatur bringen und die Leerlaufdrehzahl überprüfen. -

Seite 94: Kraftstoffeinspritzanlage, Entlüftung (19A-08)

Kraftstoff-Einspritzanlage Kraftstoffeinspritzanlage, Entlüftung (19A-08) Wenn Luft in die Kraftstoffeinspritzanlage gelangt ist, muß die Luft vor dem Motorstart entfernt werden. Luft kann auf folgende Weise in die Kraftstoffein- spritzanlage gelangen: • Der Kraftstofftank läuft bei normalem Betrieb trocken. • Die Niederdruck-Kraftstoffleitungen haben sich gelockert. -

Seite 95: Kühlsystem

Kühlsystem Allgemeines Wenn die Kühlmitteltemperatur steigt, öffnet sich Der Motor verfügt über zwei Kühlkreisläufe. Der ge- das Thermostatventil, der Bypass-Anschluß schlossene Kreislauf ist mit Kühlmittel gefüllt, das schließt und das Kühlmittel fließt durch den Wärme- für die Kühlung des Zylinderblocks und des Zylin- tauscher. - Seite 96 Kühlsystem MD22L-B, MD22P-B, TMD22-B, TMD22P-C, TAMD22P-B Zylinderblock Frischwasserpumpe Thermostat Seewasserpumpe Kombination von Kühlmitteltank, Wärmetau- Auslaßkrümmer scher und Auspuffkrümmer Ladeluftkühler (nur TAMD22) Motorölkühler (MD22P, TMD22, TAMD22)

-

Seite 97: Reparaturanweisungen

Kühlsystem Reparaturanweisungen Kühlmittel, Ablassen (20A-01) Kühlmittel, Ablassen (20A-01) Gilt für MD22A, MD22L-A, TMD22A Gilt für MD22L-B, MD22P-B, TMD22-B, TMD22P- C, TAMD22P-B VORSICHT! Kühlmittel nicht ablassen, wenn der Motor noch warm ist und das System unter VORSICHT! Kühlmittel nicht ablassen, wenn Druck steht, da durch Herausspritzen von hei- der Motor noch warm ist und das System unter ßem Kühlmittel Verletzungsgefahr besteht. -

Seite 98: Kühlmittel, Einfüllen (20A-2)

Kühlsystem Kühlmittel, Einfüllen (20A-02) Kühlmittel, Einfüllen (20A-02) Gilt für MD22A, MD22L-A, TMD22A Gilt für MD22L-B, MD22P-B, TMD22-B, TMD22P- C, TAMD22P-B Den Entlüftungsstopfen am Warmwasseranschluß Den Entlüftungsstopfen vom Auslaßanschluß für (B1) oder den Stopfen (B2) am Wärmetauscher ent- das Kühlmittel (B2) entfernen. fernen. -

Seite 99: Seewasserkreislauf, Entleeren (20A-03)

Kühlsystem Seewasserkreislauf, Entleeren Seewasserkreislauf, Entleeren (20A-03) (20A-03) Gilt für MD22A, MD22L-A, TMD22A Gilt für MD22L-B, MD22P-B, TMD22-B, TMD22P- C, TAMD22P-B Überprüfen, daß das Seeventil geschlossen ist. Überprüfen, daß das Seeventil geschlossen ist. Beide Schläuche von der Seewasserpumpe lösen. Beide Schläuche von der Seewasserpumpe lösen. Das Wasser vom Wärmetauscher durch den Hahn Das Wasser vom Wärmetauscher (MD, TMD) durch (A4) ablassen. -

Seite 100: Thermostat, Austausch (20A-04)

Kühlsystem Thermostat, Austausch Thermostat, Überprüfung (20A-04) Das Thermostat in einen geeigneten, mit Wasser gefüllten Behälter hängen. Das Kühlsystem entleeren, so daß der Kühlmittel- stand unterhalb des Thermostats liegt, und den obe- ren Schlauch vom Kühlmittelauslaßanschluß tren- nen. Das Wasser langsam erwärmen. Mit einem Ther- mometer messen, bei welcher Temperatur sich das Thermostat öffnet und bei welcher Temperatur es vollständig geöffnet ist. -

Seite 101: Umwälzpumpe, Austausch (20A-05)

Kühlsystem Umwälzpumpe, Austausch Überprüfen, daß die Kontaktflächen von Umwälz- (20A-05) pumpe und Zylinderblock sauber sind. Die Batterie abklemmen. Den Kühlmittelkreislauf entleeren, Arbeitsschritt 20A-01. Die Saugleitung an der Umwälzpumpe lösen, und, falls erforderlich, den Bypass-Anschluß lösen. Den Kolben in Zylinder 1 am oberen Totpunkt im Eine durchgehende 1,0-1,5 mm lange Dichtmittel- Verdichtungshub positionieren, Arbeitsschritt 17A- raupe auf den Pumpenkontaktflächen, auf der Lauf-... -

Seite 102: Seewasserpumpe, Austausch (20A-06)

Kühlsystem Seewasserpumpe, Austausch (20A-06) Gilt für MD22A, MD22L-A, TMD22A ACHTUNG! Wenn die Installationsplatte und Adap- terplatte für die Seewasserpumpe entfernt werden, müssen sie ausgerichtet werden (mit Ausrichtwerk- zeug 885038), bevor die Pumpe eingebaut wird, sie- he Arbeitsschritt 20A-08. Den Seewasserkreislauf entleeren, Arbeitsschritt 20A-03. -

Seite 103: Seewasserpumpe, Überholung (20A-07)

Kühlsystem Seewasserpumpe, Austausch Die Pumpe am Motor mit den zwei Schrauben (A1) (20A-06) und (A2) einbauen und den Riemen anbringen. Bei richtig gespanntem Riemen muß es möglich sein, Gilt für MD22L-B, MD22P-B, TMD22-B, TMD22P- den Riemen ca. 5 mm zwischen die Riemenschei- C, TAMD22P-B ben zu drücken. - Seite 104 Kühlsystem Die Endabdeckung (B13) und die Dichtung (B14) Die Stopfbuchse (B4) an ihrer Position im Lagerge- entfernen. häuse festdrücken, wobei die Lippe gegen die La- gerseite plaziert sein muß. Die Dichtlippe ein wenig schmieren. Den Gummistopfen (B12) vom Laufradende (B11) entfernen.

- Seite 105 Kühlsystem Seewasserpumpe, Überholung Die Stopfbuchse (A7) aus dem Gehäuse entfernen. (20A-07) Gilt für MD22L-B, MD22P-B, TMD22-B, TMD22P- C, TAMD22P-B Die Bauteile auf Verschleiß und Beschädigungen überprüfen und bei Bedarf auswechseln. Überprüfen, daß alle Bauteile sauber sind. Das Lager (A9) auf die Welle (A11) drücken. Die Lager werden permanent geschmiert.

-

Seite 106: Installations- Und Adapterplatte Für Seewasser- Pumpe, Austausch (20A-08)

Kühlsystem Installations- und Adapterplat- te für Seewasserpumpe, Aus- tausch (20A-08) Spezialwerkzeuge: 885038 Gilt für MD22A, MD22L-A, TMD22A Die Seewasserpumpe ausbauen, Arbeitsschritt 20A- 06, und die Adapterplatte entfernen. Die Kraftstoffleitung vom Kraftstoffilter trennen und, falls erforderlich, den Filter entfernen. Das Ausrichtwerkzeug 885038 (A1) mit dem engen Durchmesser in der Nockenwelle und dem breiteren Durchmesser in der Adapterplatte positionieren. -

Seite 107: Ölkühler, Austausch (20A-09)

Kühlsystem Ölkühler, Austausch Wenn der Ölkühler und die Aufhängungshalterung (20A-09) entfernt worden sind: Die Einheit an ihrer Position anbringen und mit den beiden vorderen Befesti- Gilt für MD22A, MD22L-A, TMD22A gungsschrauben anbringen. Die hintere Befesti- Die Leitungen im Ölkühler müssen normalerweise gungsschraube durch die Halterung an der Hauptöl- nicht gereinigt werden, da das Kühlmittel, das sie pumpe und die Abstandsstückhülse im Zylinder-... - Seite 108 Kühlsystem Ölkühler, Austausch (20A-09) Gilt für MD22P-B, TMD22-B, TMD22P-C, TAMD22P-B Der Ölkühler muß möglicherweise gereinigt werden, da das Kühlmittel, das ihn durchfließt, aus dem Seewasserkreislauf kommt. Ölleitungen/Ölschlauch vom Kühler entfernen. Auf den Flanschen (A1) und auf dem Kühlmitteltank Markierungen anbringen, so daß die Flansch wieder an derselben Position angebracht werden können.

-

Seite 109: Wärmetauscher / Krümmer / Kühlmitteltank, Austausch (20A-10)

Kühlsystem Wärmetauscher / Krümmer / Die Dichtungen entfernen und die Kontaktflächen an Kühlmitteltank, Austausch der Einheit, am Zylinderkopf und an den Kühlmittel- leitungen reinigen. Die Bauteile auf Beschädigungen (20A-10) überprüfen und bei Bedarf auswechseln. Wenn der Wärmetauschereinsatz ausgewechselt werden Gilt für MD22A, MD22L-A, TMD22A muß, siehe Arbeitsschritt 20A-11. - Seite 110 Kühlsystem Wärmetauscher / Krümmer / Die Einlaß- und Auslaßleitungen für Seewasser am Kühlmitteltank, Austausch Wärmetauscher anschließen. Die Auslaßleitung muß hineingedrückt werden, so daß sich das Lei- (20A-10) tungsende in der Mitte vom Gummiendstück des Wärmetauschers befindet. Gilt für MD22L-B, MD22P-B, TMD22-B, TMD22P- C, TAMD22P-B Den Kühlmittelkreislauf entleeren, Arbeitsschritt Den Ansaugkrümmer zusammen mit neuen Dich-...

-

Seite 111: Wärmetauscher, Überholung (20A-11)

Kühlsystem Wärmetauscher, Überholung Eine neue Krümmerdichtung über den Führungsstif- (20A-11) ten im Zylinderkopf (A1) in Position bringen. Dich- tungsmasse ist nicht notwendig. Überprüfen, daß Gilt für MD22A, MD22L-A, TMD22A die Dichtung richtig angebracht ist. Der Wärmetauschereinsatz kann entfernt werden (wobei der Wärmetauscher am Motor angebracht sein muß), wenn der Raum hinter oder vor dem Wärmetauscher mindestens 555 mm beträgt. - Seite 112 Kühlsystem Die Bauteile auf Beschädigungen überprüfen und bei Bedarf auswechseln. Die Hülse (A1) auf das Ende des Einsatzes schie- ben, bis der Einsatz mit dem reduzierten Durch- messer der Hülse Kontakt hat. Ein Gummiendstück (A2) auf das andere Ende des Einsatzes drücken, bis der vorstehende Teil im Gummiendstück das Ende der Hülse berührt.

-

Seite 113: Ladeluftkühler, Überholung (20A-12)

Kühlsystem Wärmetauscher, Überholung Ladeluftkühler, Überholung (20A-11) (20A-12) Gilt für MD22L-B, MD22P-B, TMD22-B, Gilt für TAMD22P-B TMD22P-C, TAMD22P-B Den Seewasserkreislauf entleeren, Arbeitsschritt Den Seewasserkreislauf entleeren, Arbeitsschritt 20A-03. 20A-03. Die Ladeluftkühlereinheit vom Wärmetauscher ent- fernen. Die Abdeckung und die Stopfen (B1 und B2) Die Abdeckung entfernen und den Einsatz aus dem entfernen. -

Seite 114: Schwungrad, Schwungradabdeckung

Schwungrad, Schwungradabdeckung Allgemeines Der Motor kann mit einer Grundplatte aus Alumini- Das Schwungrad aus Stahl verfügt über einen ge- um oder weichem Kohlenstoffstahl oder einer härteten mit Schrumpfpassung eingebauten Zahn- Schwungradabdeckung aus Gußeisen ausgestattet kranz. Der Zahnkranz hat 104 Zähne. sein. - Seite 115 Schwungrad, Schwungradabdeckung Zahnkranz, Austausch (21A-01) VORSICHT! Bei diesem Arbeitsschritt muß eine Schutzbrille getragen werden. Vor dem Ausbau des Zahnkranzes die Abschrä- gungsposition an den Zähnen überprüfen. Ausbau Der Zahnkranz kann mit Hammer und Meißel, mit denen der Bund abgeklopft wird, entfernt werden. Sicherstellen, daß...

-

Seite 116: Schwungradabdeckung, Austausch (21A-03)

Schwungrad, Schwungradabdeckung Schwungradabdeckung, Aus- tausch (21A-03) Spezialwerkzeuge: 885030 Die Antriebskomponenten von der hinteren Motor- seite entfernen. Den Starter ausbauen, Arbeitsschritt 22B-01. Moto- ren mit Wendegetriebe: Das Adaptergehäuse für das Wendegetriebe entfernen. Eine durchgehende 1,5 mm dicke Dichtmittelraupe auf der vorderen Abdeckungsoberfläche anbringen, Das Schwungrad ausbauen, Arbeitsschritt 21A-01. - Seite 117 Schwungrad, Schwungradabdeckung Das Schwungrad und den Antriebsadapter für das Wendegetriebe einbauen, Arbeitsschritt 21A-01. Überprüfen, daß die Führungsstifte richtig im Ge- häuse angebracht sind. Das Adaptergehäuse für das Wendegetriebe anbringen und die Befestigungs- schrauben mit 43 Nm anziehen. Die Konzentrizität des Gehäuses (C) und den Planschlag (D) wie in Punkt 5 und 7 überprüfen.

-

Seite 118: Generator

Elektrische Anlage Bauteilbeschreibung Generator Glühkerzen Der Generator Valeo A13N 147M wird von der Kur- Die Starthilfe für diese Motoren besteht aus einem belwellen-Riemenscheibe mit einem einzigen An- Glühkerzensatz, pro Zylinder ist eine Glühkerze triebsriemen angetrieben. Der Generator hat eine vorgesehen. Leistung von 60 A (ältere Version 50 A). -

Seite 119: Reparaturanweisungen

Elektrische Anlage Reparaturanweisungen Generator, Austausch (22A-01) Zur Vermeidung von Schäden an den Dioden und von Widerstand, müssen die folgenden Anweisun- gen befolgt werden. • Die Batterie nicht bei laufendem Motor abklem- men. Dies verursacht einen Spannungsanstieg im Ladesystem des Generators, wodurch die Dioden oder Transistoren beschädigt werden können. -

Seite 120: Generator, Wartung

Elektrische Anlage Generator, Wartung Ein gutes Voltmeter mit einem Meßbereich von 0-50 V über Generator und Minusklemmen anschließen. Falls keine Amperemeter im Stromkreis ange- schlossen ist: Ein gutes Amperemeter mit einem Überprüfen, daß der Antriebsriemen nicht abgenutzt Bereich von 0-100 A an der Leitung zwischen Gene- ist und daß... -

Seite 121: Starter, Austausch (22B-01)

Elektrische Anlage Starter, Austausch (22B-01) Starter, Wartung (22B-02) Der Starter muß vom Motor entfernt werden. Die Bürsteneinheit kann von der Rotoreinheit ent- fernt werden, wenn die Grundplatte entfernt worden Die Batterie abklemmen. ist. Die Bürsten inspizieren, um sicherzustellen, daß sie sich frei in den Führungen bewegen und daß... -

Seite 122: Starter, Überprüfung (22B-03)

Elektrische Anlage Starter, Überprüfung Glühkerzen, Austausch (22B-03) (22C-01) Überprüfen, daß die Batterie geladen ist. Die Lampen einschalten und den Zündschalter betä- tigen. Wenn am Motor keine Lampen angeschlos- Die elektrischen Anschlüsse für die Glühkerzen ab- sen sind, ein Voltmeter über die Batteriepole an- klemmen. -

Seite 123: Glühkerzen, Überprüfung Der Stromversorgung / Kontinuität

Elektrische Anlage Glühkerzen, Überprüfung der Glühkerzen, Funktionsprüfung Stromversorgung / Kontinuität Das Stromversorgungskabel und die Kabel an den Glühkerzenanschlüssen abklemmen. Eine 12 V-Testlampe zwischen Batteriepluspol und Masse anschließen, um zu überprüfen, daß die Lampe funktioniert. Ein 50-0-50 Amperemeter zwischen dem Stromver- sorgungskabel und dem Anschluß... -

Seite 124: Ansaugsystem Und Abgasanlage

Ansaugsystem und Abgasanlage Abgasturbolader, Austausch Die Muttern am Turboladerflansch entfernen und (nur TMD, TAMD) den Abgasturbolader (A) und die Dichtung entfer- nen. Den Abgaskrümmer und dessen Verbindungs- Ausbau und Einbau stück vom Abgasturbolader, falls vorhanden, entfer- nen. Über den Öffnungen im Abgasturbolader eine Schutzabdeckung anbringen, damit kein Schmutz usw. -

Seite 125: Ladedrucksteuerventil, Überprüfung

Ansaugsystem und Abgasanlage Ladedrucksteuerventil, Den Abgaskrümmer für den Abgasturbolader anbrin- Überprüfung gen, falls erforderlich. Überprüfen, daß die Kontakt- flächen an Krümmer und Turbolader sauber sind. Eine neue Dichtung anbringen. Die Muttern mit 22 Nm anziehen. Die Ölrücklaufleitung und die Ladedruckleitung zum Abgasturbolader anschließen. - Seite 126 Anmerkungen ....................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................

- Seite 127 Bitte schreiben Sie wenn möglich in schwedischer oder englischer Sprache. Absender: ..................................................................Betrifft Drucksache: ............................... Publikations-Nr.: ............. Ausgabedatum: ..............Vorschlag/Begründung: ..................................................................................................................................................................................................................................................................................................................Datum: ............Name: ............AB Volvo Penta Customer Support Dept. 42200 SE-405 08 Gothenburg Sweden...