Inhaltsverzeichnis

Werbung

Quicklinks

Werbung

Inhaltsverzeichnis

Fehlerbehebung

Inhaltszusammenfassung für Miller PipeWorx 400 VRD

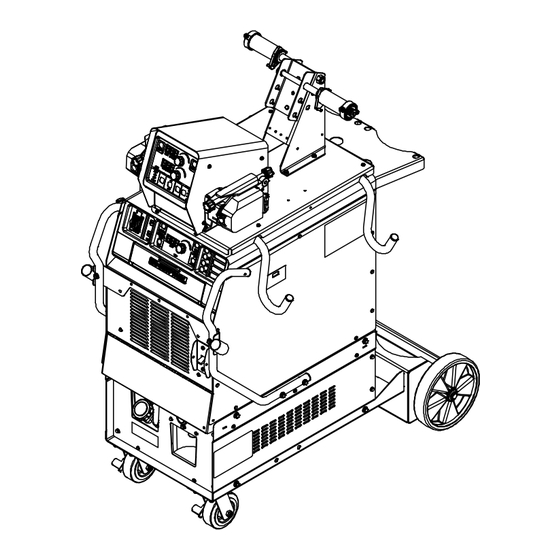

- Seite 1 OM-253 906H/ger 2014−04 Verfahren MIG/MAG Puls-Schweissen WIG-Schweißen Fülldraht−Schweißen (FCAW) E-Handschweißen Multiprozeßschweißen Beschreibung Stromquellenart Drahtvorschub PipeWorx 400 VRD Schweißsystem (380-400 Volt Modelle) BETRIEBSANLEITUNG File: MIG (GMAW) www.MillerWelds.com...

- Seite 2 Von Miller für Sie Wir danken und gratulieren zur Wahl von Miller. Jetzt sind Sie in der Lage, Ihre Arbeit zu erledigen, und zwar richtig. Wir wissen, daß Sie keine Zeit dazu haben, es anders zu machen. Aus dem gleichen Grund sorgte Niels Miller dafür, daß seine Produkte wertbeständig und von überragender Qualität waren, als er 1929 mit der...

- Seite 3 DECLARATION OF CONFORMITY for European Community (CE marked) products. MILLER Electric Mfg. Co., 1635 Spencer Street, Appleton, WI 54914 U.S.A. declares that the product(s) identified in this declaration conform to the essential requirements and provisions of the stated Council Directive(s) and Standard(s).

-

Seite 5: Inhaltsverzeichnis

Inhaltsverzeichnis ABSCHNITT 1 − SICHERHEITSMASSNAHMEN — VOR GEBRAUCH LESEN ..... . 1-1. Symbole ................1-2. - Seite 6 Inhaltsverzeichnis 5-4. WIG-Sequenzsteuerung ............. . 5-5.

-

Seite 7: Abschnitt 1 − Sicherheitsmassnahmen - Vor Gebrauch Lesen

ABSCHNITT 1 − SICHERHEITSMASSNAHMEN — VOR GEBRAUCH LESEN ger_som_2013−09 Schützen Sie sich und andere vor Verletzungen — lesen und befolgen Sie diese wichtigen Sicherheitsmaßnahmen und Betriebs- hinweise und bewahren Sie sie gut auf. 1-1. Symbole GEFAHR! − Signalisiert eine Gefahrensituation, die Signalisiert besondere Hinweise. -

Seite 8: Augen Und Haut Verbrennen

D Alle Platten und Abdeckungen an ihrem Platz belassen. LICHTBOGENSTRAHLEN können D Das Massekabel mit gutem Metallkontakt zum Werkstück oder Augen und Haut verbrennen zum Werktisch so nahe wie möglich bei der Schweißstelle anklem- men. Beim Schweißen entstehende Lichtbogenstrahlen D Die Masseklemme isolieren, wenn diese nicht an das Werkstück verursachen sehr intensive sichtbare und unsicht- bare (ultraviolette und infrarote) Strahlen, die Augen angeschlossen ist, um jeglichen Kontakt mit einem Metallobjekt zu... -

Seite 9: Zusätzliche Gefahren Bei Installation, Betrieb Und Wartung

D Nach Beendigung der Schweißarbeiten den Arbeitsbereich auf LÄRM kann das Gehör schädigen. verbleibende Funken, glühende Teilchen und Flammen kontrollieren. Der Lärm einiger Verfahren oder Geräte kann das D Nur zulässige Sicherungen bzw. Schutzschalter einsetzen. Diese Gehör schädigen. dürfen weder zu groß ausgelegt sein noch dürfen sie umgangen D Bei hohem Lärmpegel zugelassene Lärm- werden. - Seite 10 D Bei Arbeiten in luftiger Höhe die Ausrüstung (Kabel und Leitungen) BEWEGLICHE TEILE können von fahrenden Flurförderzeugen fernhalten. Verletzungen verursachen. D Halten Sie sich beim manuellen Heben von schweren Teilen oder Geräten an die Leitlinien des Anwendungshandbuchs zur D Abstand zu beweglichen Teilen, wie z.B. Lüf- überarbeiteten NIOSH Hebegleichung (”Applications Manual for tern, halten.

-

Seite 11: Warnhinweise Nach California Proposition 65

1-4. Warnhinweise nach California Proposition 65 Schweiß- oder Schneidegeräte erzeugen Dämpfe und Gase Dieses Produkt enthält Chemikalien, u.a. auch Blei, die, laut die Chemikalien enthalten, welche lt. dem Staat Kalifornien, dem Staat Kalifornien, Krebs, Geburts− oder andere Fort- Geburts-defekte und in manchen Fällen Krebs hervorrufen pflanzungsschäden hervorrufen können. - Seite 12 OM-253 906 Seite 6...

-

Seite 13: Abschnitt 2 − Definitionen

ABSCHNITT 2 − DEFINITIONEN 2-1. Zusätzliche Sicherheitssymbole und Definitionen Achtung! Die Symbole weisen auf mögliche vorhandene Gefahren hin. Safe1 2012−05 Trockene Isolierhandschuhe tragen. Elektrode nicht mit bloßer Hand berühren. Keine feuchten oder beschädigten Handschuhe tragen. Safe2 2012−05 Eigenen Körper zum Schutz vor Stromschlägen gegen Werkstück und Erde isolieren. Safe3 2012−05 Kopf von den Dämpfen fernhalten. - Seite 14 Vor Arbeiten an der Maschine den Netzstecker ziehen. Safe5 2012−05 Beim Einschalten des Stroms können defekte Teile explodieren oder andere Teile zum Explodieren bringen. Safe26 2012−05 Herumfliegende Teile können Verletzungen verursachen. Bei Servicearbeiten am Gerät stets Gesichtsschutz tragen. Safe27 2012−05 Bei Servicearbeiten am Gerät stets lange Ärmel tragen und Hemdkragen zuknöpfen.

- Seite 15 Der Strombedarf ist dem Leistungsschild zu entnehmen. Safe34 2012−05 Antriebsrollen können Finger verletzen. Safe32 2012−05 Während des Betriebes stehen Schweißdraht und Antriebsteile unter Schweißspannung - Hände und Metallobjekte fernhalten. Safe33 2012−05 Lassen Sie sich vor Arbeiten am Gerät oder vor dem Schweißen ausbilden, und lesen Sie die Anleitung.

-

Seite 16: Verschiedene Symbole Und Definitionen

2-2. Verschiedene Symbole und Definitionen Wechselstrom Stromstärke Gleichstrom (Gs) Spannung (Ws) Gaseinlass Sicherung An Stromquelle Stabelektroden- Plus Gasausgang schweißen WIG-Schweißen (GTAW) / Masse Drahtvorschub Schutzleiter (Erde) Wolfram-Inertgas- Schweißen (WIG) Dreiphasiger statischer Erhöhen Anschluss MSG-Schweißen Frequenzumformer/ Transformator/ Gleichrichter Nennspannung Herkömmliche ohne Last Primärspannung Einschaltdauer Lastspannung... -

Seite 17: Abschnitt 3 − Technische Daten

ABSCHNITT 3 − TECHNISCHE DATEN 3-1. Wo befindet sich das Typenschild mit der Seriennummer und den Leistungsangaben? Die Seriennummer und die Leistungsangaben zu diesem Produkt befinden sich vorne am Gerät. Dem Typenschild können Sie entnehmen, an welche Stromversorgung das Gerät anzuschließen ist und/oder wie die abgegebene Nennleistung ist. Vermerken Sie die Seriennummer auf der Rückseite dieses Handbuchs, damit Sie später darauf zurückgreifen können. -

Seite 18: Msg Einschaltdauer Und Überhitzung

3-3. MSG Einschaltdauer und Überhitzung Die Einschaltdauer ist der Prozentsatz von 10 Minuten, in denen ein Gerät ohne zu überhitzen bei Nennlast schweißen kann. 3−PHASEN− BETRIEB Wenn das Gerät zu heiß wird, öffnet sich das (die) Thermostat(e), der Ausgang wird abgeschaltet und das Gebläse läuft an. -

Seite 19: Omstandigheden Gebruik En Opslag

3-5. Omstandigheden gebruik en opslag IP graad IP21 Deze apparatuur is ontworpen voor gebruik binnen, en niet voor opslag of gebruik buiten. 3-6. Wichtige Informationen zu CE-Produkten (innerhalb der EU verkauft) A. Informationen über elektromagnetische Felder (EMF) Dieses Gerät sollte in der allgemeinen Öffentlichkeit nicht eingesetzt werden, da die für die allgemeine Öffentlichkeit geltenden EMF-Grenzwerte beim Schweißen überschritten werden können. -

Seite 20: Abschnitt 4 − Installation

ABSCHNITT 4 − INSTALLATION 4-1. Auswahl eines Aufstellplatzes Gerät nicht dort bewegen oder Transport Kippen betätigen, wo es kippen könnte. ODER Kranöse Aufstellort Staplergabeln Kranöse oder Staplergabeln zum Transportieren Gerätes verwenden. Wenn Staplergabeln verwendet werden, sind diese bis unter die gegenüberliegende Seite des Gerätes auszuziehen. -

Seite 21: Belegung 14-Poliger Fernregelanschluss

4-2. Belegung 14-poliger Fernregelanschluss Wenn eine Fernbedienung an den 14-poligen Fernregelanschluss angeschlossen wird, stellt das Gerät automatisch die Ausgangssteuerung auf Primär-/Sekundärkonfiguration. Bei dieser Konfiguration wird der Einstellknopf für die Stromstärke am Gerät primär und regelt den maximalen Stromausgang des Geräts. Die Fernbedienung ist sekundär und liefert einen Stromstärkenbereich von 0 bis 100%, basierend auf der Einstellung des Regelknopfes für die Stromstärke. -

Seite 22: Einschalten Der Fernsteuerung Über Den 14-Poligen Anschluss Für Das E-Hand-Schweißen

4-3. Einschalten der Fernsteuerung über den 14-poligen Anschluss für das E-Hand-Schweißen Schweißstromquelle abschalten, den Netzstecker ziehen und die Spannung an den Eingangskondensatoren gemäß Abschnitt 6-6 prüfen. Fernbedienung Fernbedienung Wenn diese Steuerung aktiv ist und E-Hand- E-Hand- eine Steuerung für Strom / Schütz Schweißen Schweißen an den 14-poligen Anschluss auf... -

Seite 23: Wechsel Drahtvorschubgeschwindigkeit Von Zoll Pro Minute (Ipm) Auf Meter Pro Minute (Mpm)

4-4. Wechsel Drahtvorschubgeschwindigkeit von Zoll pro Minute (IPM) auf Meter pro Minute (MPM) Schweißstromquelle abschalten, den Netzstecker ziehen und die Spannung an den Eingangs- kondensatoren gemäß Abschnitt 6-6 prüfen. Einstellung Drahtvorschubgerät PipeWorx für IPM Platine der Bedienerschnittstelle Einstellung DIP-Schalter für MPM Entfernen Gehäuse des Drahtvorschubgeräts. -

Seite 24: Belegung 14-Poliger Anschluss Für Das Drahtvorschubgerät

4-5. Belegung 14-poliger Anschluss für das Drahtvorschubgerät 14-polige Fernbedienung Stecker* Steckerbelegungen Drahtvorschubgerät 8, 12 24 Volt Ws. Gesichert durch den Geräteschutzschalter CB2. 24 VOLT Ws 24 Volt AC Rückleitung. Angeschlossen an Erde/Gehäuse. 24 Volt Ws Stromkreislauf an das Drahtvorschubgerät. Isoliertes serielles Kommunikationssignal RS−485 (+). -

Seite 25: Zusätzlicher Sicherungsautomat Cb2

4-6. Zusätzlicher Sicherungsautomat CB2 Zusätzlicher Sicherungsautomat CB2 CB2 schützt die 24 Volt Ws Strom- versorgung für das Drahtvor- schubgerät (siehe Abschnitt 4-5). Knopf Rückstellen Geräteschutzschalters drücken. 254 085−A OM−253 906 Seite 19... -

Seite 26: Volt Ws Einzelsteckdose Und Geräteschutzschalter

4-7. 115 Volt Ws Einzelsteckdose und Geräteschutzschalter 115 V 10 A Ws Steckdose (Stromversorgung des Kühlers nur, wenn die Stromversorgung eingeschaltet ist) Zusätzlicher Sicherungsautomat CB1 schützt Einzelsteckdose 115 Volt Ws. Knopf Rückstellen Geräteschutzschalters drücken. 254 087−A OM−253 906 Seite 20... -

Seite 27: Kranöse Auf Stromquelle

4-8. Kranöse auf Stromquelle Schweißstromquelle abschalten und Netzstecker ziehen. Kranöse Zugang zur Kranöse auf der Strom- quelle mit Drahtvorschubgerät möglich. Das gesamte Schweißsystem wie dargestellt, mit Kabelaufhängung, Kühler mit Kühlmittel, dualem Drahtvorschubgerät und Fahr- gestell, kann mit der Kranöse angehoben werden. Ziehen Steuerkabel Drahtvorschubgerät. -

Seite 28: Serviceführer „Elektrik

4-9. Serviceführer „Elektrik“ MERKE − Eine FALSCHE PRIMÄRSTROMVERSORGUNG kann Schäden an der Schweißstromquelle zur Folge haben. Diese Schweißstromquelle erfordert eine UNUNTERBROCHENE Stromversorgung bei Nennfrequenz (+10%) und Nenneingangsspannung (+10%). Die Leiter-Erdspannung darf +10% der Nenneingangsspannung nicht überschreiten. Für die Primärstromversorgung der Schweißstromquelle keinen Generator mit automatischer Leerlaufeinrichtung (der den Motor, wenn keine Last gemessen wird, im Leerlauf betreibt) einsetzen. - Seite 29 Notizen OM−253 906 Seite 23...

-

Seite 30: Anschließen An 3-Phasen-Stromversorgung

4-10. Anschließen an 3-Phasen-Stromversorgung = GND/PE Erde L1 L2 L3 Benötigtes Werkzeug: 5/16 zoll Input3 2011−03 − 254 080-A OM−253 906 Seite 24... - Seite 31 4-10. Anschließen an 3-Phasen-Stromversorgung (Fortsetzung) Verbindungen müssen geltenden Die Eingangsleitungen L1 (U), L2 (V) Die Installation muss nach allen nationalen, regionalen lokalen und L3 (W) Anschlüsse nationalen und regionalen Vorschriften Vorschriften entsprechen. Gegebenenfalls Schweißstromquelle anschließen. erfolgen sollte Kabelschuhe verwenden, ausgebildetem Personal durchgeführt Rechte seitliche Abdeckung wieder an der Stromstärke entsprechend ausgelegt sind werden.

-

Seite 32: Installation Optionaler Griffe, Fahrgestell Und Kühlgerät

4-11. Installation optionaler Griffe, Fahrgestell und Kühlgerät Schweißstromquelle abschalten Benötigtes Werkzeug: und Netzstecker ziehen. 1/2 Zoll Fahrgestell 234 359 Kühlgerät Rad 163 463 (2) Flache Scheibe 602 250 (4) Sicherungsring 121 614 (2) 5/16 Zoll Rad an die Flasche montieren, wie lt. Abb. Kühlgerät auf das Fahrgestell setzen. -

Seite 33: Zusammenbau Und Installation Der Kabelaufhängung

4-12. Zusammenbau und Installation der Kabelaufhängung Halterung Rohrverschluss (4) Kabelhalterrohr (2) Alle Kappen in die Rohre stecken. Kabelhalterrohre mitgelieferten Zubehör an der Halterung befestigen. Kabelhaltereinheit oben auf die Stromquelle oder den Wagen plazieren und Drahtvorschubgerät auf die Kabelaufhängung stellen. Benötigtes Werkzeug: 3/8 Zoll 7/16 Zoll 805 148−B / 805 141−A... -

Seite 34: Korrekter Ringklemmenanschluss An Die Spannungsmessleitung

4-13. Korrekter Ringklemmenanschluss an die Spannungsmessleitung 1/4” − 5/16” 1/4” − 5/16” 8” 0.5” 25” 6” Wenn die Spannungsmessleitung an dem Mantel Mittlerer Leiter 10 ga Ende mit dem Ringkabelschuh zertrennt Isolierband oder Schrumpfschlauch Ringkabelschuh 1/2 Zoll Öffnung oder brüchig ist, muss gewährleistet sein, dass neue Ringkabelschuh... -

Seite 35: Ausgangsklemmen Und Kabelgrößen* Empfohlen Für Pipeworx 400

300 „Circular Mils“ (Kreisfläche mit 1 mm Durchmesser) pro Ampere. ( ) = mm metrisch. *** Bei größeren Entfernungen als in dieser Anleitung aufgeführt, wenden Sie sich an einen Anwendungstechniker unter + 920 735−4505 (Miller) oder 1 800 332 3281 (Hobart). Ref. S−0007−K 2013−09... -

Seite 36: Anschließen Der Schweißausgangskabel

4-16. Anschließen der Schweißausgangskabel Zwischen den Anschluss des Schweißkabels und der Kup- ferschiene darf nichts gebracht werden. Benötigtes Werkzeug: 19 mm (3/4 Zoll) Falsche Installation 803 778−B Mitgelieferte Mutter für den schieben und mit der Mutter sichern, Vor Anschluss von Schweißkabeln Schweißkabelanschluss sodass die Öse fest auf der Kupferschiene Gerät vom Netz trennen. -

Seite 37: Typisches Anschlussdiagramm Für Eine Msg (Gmaw) Ausrüstung Mit Drahtvorschubgerät Auf Der Stromquelle

4-17. Typisches Anschlussdiagramm für eine MSG (GMAW) Ausrüstung mit Drahtvorschubgerät auf der Stromquelle 254 079−A Gaszylinder des Gas-Magnetventils an der Rückseite Drahtvorschubgerät nicht dort Drahtvorschubgeräts oder platzieren, wo der Schweißdraht Schließen Sie den 14-poligen Stecker Y-Schlauch des dualen Drahtvorschub- die Flasche berühren kann. an der Rückseite der Stromquelle und geräts. -

Seite 38: Typisches Anschlussdiagramm Für Eine Msg (Gmaw) Ausrüstung Mit Vorschubgerät Auf Dem Wagen

4-18. Typisches Anschlussdiagramm für eine MSG (GMAW) Ausrüstung mit Vorschubgerät auf dem Wagen 254 086−A Schlauchpaket dort platzieren, wo der Gas- Gasflasche und das andere Ende des Gas- Drahtvorschubgerät nicht dort schlauch etwa 50 Zoll (1270 mm) aus der schlauchs mit dem Gas-Magnetventil an platzieren, wo der Schweißdraht Hülse ragt. -

Seite 39: Anschlüsse An Der Rückwand Des Drahtvorschubgeräts Und Dreheinrichtung

4-19. Anschlüsse an der Rückwand des Drahtvorschubgeräts und Dreheinrichtung 14-poliges Steuerkabel Schutzgasanschlüsse am Magnetventil Anschluss mit 5/8−18 Rechts- gewinde erforderlich. Gasschlauch anschließen (nicht im Lieferumfang enthalten). Schweißkabelschuh Schweißkabelbrücke von der rechten Seite der Vorschubeinheit (nur duale Ausf.) Schweißkabel Vorschubeinheit Feststell-Drehknopf für die Vorschubeinheit Zum Drehen der Vorschubeinheit den Feststell-Drehknopf lösen,... -

Seite 40: Anschluss Schweißbrennerschalter

4-20. Anschluss Schweißbrennerschalter Linke Steckdose für Brennerschalter RC2 Rechte Steckdose für Schweißbrennerschalter RC3 (nur duale Ausf.) Brennerschalter-Stecker mit ent- sprechender Steckdose am Draht- vorschubgerät verbinden. 254 083−A Notizen OM−253 906 Seite 34... -

Seite 41: Schweißdraht Einlegen Und Einfädeln

4-21. Schweißdraht einlegen und einfädeln Drahtführungen und Verschleißschutz Drahtspulen installieren. Spannmutter so einstellen, installieren. dass der Draht straff ist, wenn der Drahtvorschub stoppt. Antriebsrollen installieren. Anpressdruck- Anzeigeskala Anpress- druck- einstellung hintere Anpressdruck- Antriebsrollen einstellung vordere Antriebsrollen Draht rutscht Draht nicht rutscht ISOLIERMATERIAL ISOLIERMATERIAL... -

Seite 42: Anschlüsse Für Spannungsmessleitungen Und Massekabel Für Mehrere Schweiß-Lichtbögen

4-22. Anschlüsse für Spannungsmessleitungen und Massekabel für mehrere Schweiß- Lichtbögen A. Ideale Aufstellung 805 289−B Schweißstromquelle kopplungs-Signals an das Schweiß- Diese Anordnung ist ideal, weil eine system, verwendet werden. Für eine stabile separate Spannungsrückkopplung zu den Verbundkabel Schweißleistung ist die Verwendung Schweißstromquellen möglich ist. -

Seite 43: Ungünstige Anordnung

B. Ungünstige Anordnung 805 290−B Schweißstromquelle Diese Anordnung ist ungünstig, weil die stück) für das Spannungsrückkopplungs- Messleitungen direkt Signal wird nicht korrekt gemessen. Die Verbundkabel Stromflusses des Lichtbogens liegen. Spannungsrückkopplung Massekabel Die gegenseitige Beeinflussung Schweißstromquellen wird an keiner Spannungsmessleitung Schweißstromkreise wirkt sich auf den Messleitung korrekt sein und führt zu Drahtvorschubgerät Spannungsabfall im... -

Seite 44: Anordnen Der Schweißkabel Zur Reduzierung Der Schweißstromkreis-Induktanz

4-23. Anordnen der Schweißkabel zur Reduzierung der Schweißstromkreis-Induktanz Schweißstromquelle Verbundkabel Massekabel Spannungsmessleitung Ideal Drahtvorschubgerät Werkstück Die Art wie die Kabel verlegt werden, hat erhebliche Auswirkungen die Schweißleistung. Beispielsweise kann bei den Verfahren Pro-Pulse und RMD, abhängig von Kabellänge und -anordnung, eine hohe Schweißstrom- kreis-Induktanz auftreten. -

Seite 45: Typisches Anschlussdiagramm Für Eine Ausrüstung Zum E-Hand-Schweißen (Smaw)

4-24. Typisches Anschlussdiagramm für eine Ausrüstung zum E-Hand-Schweißen (SMAW) Schweißstromquelle Masse-Schweißkabel (−) Elektroden-Schweißkabel (+) Werkstück Elektrodenhalter Spannungsmessleitung Spannungsmessleitung an der Masseklemme befestigen und die Masseklemme dicht am Lichtbogen möglich anbringen. OM−253 906 Seite 39... -

Seite 46: Gas-Magnetventil In Der Stromquelle)

4-25. Typisches Anschlussdiagramm für einen zweiteiligen luftgekühlten WIG (GTAW) Schweißbrenner (mit Gas-Magnetventil in der Stromquelle) Schweißstromquelle Gasschlauch WIG-Schweißkabel (−) Masse-Schweißkabel (+) Werkstück WSG-Schweißbrenner Spannungsmessleitung Fuß-Fernsteuerung (optional) Spannungsmessleitung an der Masseklemme befestigen und die Masseklemme dicht am Lichtbogen möglich anbringen. 805 295−A OM−253 906 Seite 40... -

Seite 47: Gas-Magnetventil In Der Stromquelle)

4-26. Typisches Anschlussdiagramm für einen einteiligen luftgekühlten WIG (GTAW) Schweißbrenner (mit Gas-Magnetventil in der Stromquelle) Schweißstromquelle Gasschlauch 237 415 (der mit der Stromquelle gelieferte kurze schwarze Schlauch) WIG-Adapter (nicht im Lieferumfang) WIG-Schweißkabel (−) Masse-Schweißkabel (+) Werkstück WSG-Schweißbrenner Spannungsmessleitung Fuß-Fernsteuerung (optional) Spannungsmessleitung an der Masseklemme befestigen und die Masseklemme so dicht am Licht-... -

Seite 48: Typisches Anschlussdiagramm Für Einen Luftgekühlten Wig (Gtaw) Schweißbrenner (Mit Gas-Magnetventil In Der Stromquelle)

4-27. Typisches Anschlussdiagramm für einen luftgekühlten WIG (GTAW) Schweißbrenner (mit Gas-Magnetventil in der Stromquelle) Schweißstromquelle Gasschlauch WIG-Adapter (nicht im Lieferumfang) Kühlmittel-Auslassschlauch 237 416 (der mit dem Kühler gelieferte kurze rote Schlauch) WIG-Schweißkabel (−) Kühlmittel-Rücklaufschlauch Masse-Schweißkabel (+) Werkstück WSG-Schweißbrenner 10 Spannungsmessleitung 11 Fuß-Fernsteuerung (optional) Spannungsmessleitung an der Masseklemme befestigen und... -

Seite 49: Abschnitt 5 − Bedienung

ABSCHNITT 5 − BEDIENUNG 5-1. Begriffe Im Folgenden sind die für diese Schnittstelleneinheit geltenden Begriffe und ihre Definitionen aufgeführt: Allgemeine Begriffe: 98/2 Ox Gasgemisch aus 98% Argon und 2% O Ampere Zeigt während des Schweißens die durchschnittliche Stromstärke und hält den Wert noch 10 Sekunden nach Schweißende. - Seite 50 5-1. Begriffe (Fortsetzung) Gasvorströmen Die Zeit, in der das Schutzgas vor der Zündung des Lichtbogens strömt. Schweißverfahren Zur Auswahl stehen MSG, Impuls-, RMD, E-Hand-Schweißen, Fülldraht (FCAW) oder WIG (Lift-Arc oder HF Start). Speicherplatztasten 1−4 Mit der Auswahl eines Verfahrens wie E-Hand-, WIG-, MSG-Schweißen für die linke Seite oder MSG für die rechte Seite des Vorschubgeräts, stehen vier Speicherplatztasten zur Verfügung, mit denen insgesamt 16 Speicherplätze bei einem dualen Vorschubgerät ausgewählt werden können.

-

Seite 51: Steuerungen Der Schweißstromquelle

5-2. Steuerungen der Schweißstromquelle A. Regler an der Frontplatte 252 613−B Auswahltaste Stabelektrodentyp 14 Auswahltaste Drahtdurchmesser beleuchtete Einstellungen können geändert oder geregelt Anzeige Amperemeter 15 Auswahltaste Gastyp werden. Knopf Stromstärkenregelung Anzeige Speicherkarte belegt 16 Tabelle Gasauswahl 10 Auswahltaste WIG-Prozess Taste Speicherkarte sichern 17 Auswahltaste Schaltermodus Taste Speicherkarte laden 11 Auswahltaste WIG-Startverfahren... -

Seite 52: Speicherkarteneinschub

5-3. Speicherkarteneinschub Speicherkarteneinschub Dies ist der Speicherkartenein- schub. Eine Speicherkarte kann in den Einschub geschoben und zum Speichern und Wiederfinden von Bedienereinstellungen genutzt werden; sie liefert nutzereigene MSG-Schweißverfahrensdaten und lädt Aktualisierungen der Werkseinstellungen in das Gerät. Wenn die Stromquelle mehrere Nutzer hat, kann jeder Nutzer eine eigene Karte zum Speichern und Laden der... -

Seite 53: Benutzung Der Optionalen Speicherkarte

B. Benutzung der optionalen Speicherkarte Einfügen der Speicherkarte Deckel des Speicherkarteneinschubs anheben und offen halten. Speicherkarte in den Einschub schieben (die Karte ganz in den Schlitz schieben und dann loslassen). Deckel des Speicherkarteneinschubs schließen. Herausnehmen der Speicherkarte Deckel des Speicherkarteneinschubs anheben und offen halten. Zum Auswerfen, die Speicherkarte einschieben und loslassen. -

Seite 54: Steuerung Für Die Schweißverfahren E-Hand Und Wig

Zurücksetzen des Speicherplatzes Durch Drücken und Halten einer Speicherplatztaste (länger als zwei Sekunden) werden die Werkseinstellungen für das laufende Schweißverfahren auf dem bestimmten Speicherplatz wieder hergestellt. Die Leuchte für die Speicherplatznummer geht aus und wieder an, wenn die Zurückstellung abgeschlossen ist. D. -

Seite 55: Prozessregelungen Beim Wig-Schweißen

Drehen Sie den Ampere-Knopf und wählen Sie den gewünschten Betriebsmodus. Wenn „2-Takt“ oder „4-Takt“ ausgewählt wird, leuchtet das entsprechende Zeichen auf der Schnittstellenanzeige auf. Durch fortgesetztes Drücken der WIG-Einstelltaste, durchläuft man die Einstelloptionen. Eine LED leuchtet bei jeder Option auf, bei der die aktive programmierte Option aufleuchtet. - Seite 56 Auswahltaste WIRE TYPE (Drahttyp) Zur Auswahl des gewünschten Drahttyps (unlegiert, unlegierter Fülldraht, hochlegiert) Taste WIRE TYPE drücken. Der unterhalb dieser Taste aufleuchtende Text zeigt die aktive Auswahl an. Diese Auswahl ist für alle MSG-Verfahren erforderlich, außer bei Fülldraht. Auswahltaste WIRE DIAMETER (Drahtdurchmesser) Zur Auswahl des gewünschten Drahtdurchmessers (0,9, 1,0 oder 1,2) Taste WIRE DIA drücken.

-

Seite 57: Wig-Sequenzsteuerung

5-4. WIG-Sequenzsteuerung 252 613−B Symbol 2-Takt-Bedienmodus Anfangsstrom-Anzeige Endstromstärken-Anzeige Symbol 4-Takt-Bedienmodus Anstiegsrampe-Anzeige Nachström-Anzeige Vorström-Anzeige Absenkrampe-Anzeige Einstelltaste WIG-Sequenzsteuerung OM−253 906 Seite 51... -

Seite 58: Einstellbeispiel Elektrodenauswahl

5-5. Einstellbeispiel Elektrodenauswahl Ref. 252 613−B E-Hand-Schweißen aktiviert Stromstärkeneinstellung 350 A beleuchtete Einstellungen Elektrodentyp EXX10 ausgewählt Speicherplatz 1 aktiv können geändert oder geregelt werden. OM−253 906 Seite 52... -

Seite 59: Einstellbeispiel Wig-Verfahren

5-6. Einstellbeispiel WIG-Verfahren Ref. 252 613−B WIG-Verfahren aktiv Stromstärkeneinstellung 350 A beleuchtete Einstellungen HF Startverfahren ausgewählt Speicherplatz 2 aktiv können geändert oder geregelt werden. OM−253 906 Seite 53... -

Seite 60: Einstellbeispiel 1 Msg-Verfahren

5-7. Einstellbeispiel 1 MSG-Verfahren 252 613−B Drahttyp unlegiert ausgewählt Schalter On (eingeschaltet) beleuchtete Einstellungen können geändert oder geregelt Drahtdurchmesser 0,9 ausgewählt Seitenauswahl links werden. MSG-Verfahren aktiv Gastyp C8−C15 ausgewählt Speicherplatz 3 aktiv OM−253 906 Seite 54... -

Seite 61: Einstellbeispiel 2 Msg-Verfahren

5-8. Einstellbeispiel 2 MSG-Verfahren 252 613−B Drahttyp hochlegiert ausgewählt Schalter On (eingeschaltet) beleuchtete Einstellungen können geändert oder geregelt Drahtdurchmesser 0,9 ausgewählt Seitenauswahl links werden. MSG-Verfahren Pro-Pulse aktiv Gastyp 98/2 O ausgewählt Speicherplatz 4 aktiv OM−253 906 Seite 55... -

Seite 62: Drahtvorschubgerät-Steuerungen

5-9. Drahtvorschubgerät- Steuerungen A. Regler an der Frontplatte 252 620−C Auswahltaste Steuerung rechte Seite * 10 Auswahltaste Brennerschalter 4-Takt beleuchtete Einstellungen Anzeige Drahtvorschubgeschwindigkeit 11 Purge-Taste (Gas vorströmen) können geändert oder geregelt Einstellknopf für die Drahtvorschub- 12 Auswahltaste und Anzeige werden. geschwindigkeit Speicherplatz Auswahltaste Steuerung linke Seite... - Seite 63 Auswahltaste Steuerung linke Seite Diese Taste zur Aktivierung der Drahtvorschubsteuerung linke Seite drücken und wieder loslassen. Der Text LEFT unterhalb der Taste, die Haken über den Einstellknöpfen Volt/Lichtbogenlänge und Drahtvorschubgeschwindigkeit leuchten auf. Siehe Abschnitt 5-2 wegen der Auswahl der richtigen Parameter für das MSG-Verfahren.

- Seite 64 Einstellknopf Drahtvorschubgeschwindigkeit Mit diesem Knopf stellen Sie die gewünschte Drahtvorschubgeschwindigkeit ein [1,3 bis 19,8 m/min. (50 bis 780 ipm)]. Durch Drehen des Knopfs im Uhrzeigersinn erhöht sich die Drahtvorschubgeschwindigkeit und mit Drehen gegen den Uhrzeigersinn wird diese reduziert. Die Einstellung der Drahtvorschubgeschwindigkeit ist aktiv, wenn das Symbol über dem Knopf aufleuchtet.

-

Seite 65: Einstellung Vorströmen Und Nachströmen

5-10. Einstellung Vorströmen und Nachströmen Die Nachströmung funktioniert nicht, wenn kein Lichtbogen gezündet wurde. Die Zeiten für Vor- und Nachströmung können für die Ausgänge WIG, Drahtvorschub links und Drahtvorschub rechts konfiguriert werden. Diese Zeiten sind globale Einstellungen (d.h. alle Speicherplätze haben dieselben Einstellungen für Vor- und Nachströmung; es ist nicht möglich, bei verschiedenen Speicherplätzen verschiedene Nachströmzeiten einzustellen). -

Seite 66: Einstellbeispiel Drahtvorschubgerät Linke Seite

An dem Volt-Display des Geräts erscheint PSt. Nachströmzeit durch Drehen des Knopfes für die Drahtvorschubgeschwindigkeit auf den gewünschten Wert einstellen. Zur Auswahl stehen Std und Werte zwischen 0 und 60 Sekunden. Zum Zurückkehren zur normalen Anzeige drücken Sie eine beliebige Taste. 5-11. -

Seite 67: Einstellbeispiel Drahtvorschubgerät Rechte Seite (Nur Bei Dualen Vorschubgeräten)

5-12. Einstellbeispiel Drahtvorschubgerät rechte Seite (nur bei dualen Vorschubgeräten) 252 620−C Steuerung rechte Seite aktiv 4-Takt-Steuerung EIN beleuchtete Einstellungen Impuls-Verfahren ausgewählt Speicherplatz 2 aktiv können geändert oder geregelt werden. OM−253 906 Seite 61... -

Seite 68: Einstellbeispiel Drahtvorschubgerät Kein Msg

5-13. Einstellbeispiel Drahtvorschubgerät kein MSG −−− 252 620−C Kein MSG-Verfahren ausgewählt Speicherplatz 3 aktiv beleuchtete Einstellungen können geändert oder geregelt werden. OM−253 906 Seite 62... -

Seite 69: Beispiel Zeitlich Festgelegtes Gasströmen Drahtvorschubgerät

5-14. Beispiel zeitlich festgelegtes Gasströmen Drahtvorschubgerät 252 620−C Tasten Gasströmen und 4-Takt Einstellknopf für die Gasströmzeit beleuchtete Einstellungen gleichzeitig drücken Anzeige verbleibende Gasströmzeit können geändert oder geregelt werden. OM−253 906 Seite 63... -

Seite 70: Beispiel Auto-Einfädeln Drahtvorschubgerät

5-15. Beispiel Auto-Einfädeln Drahtvorschubgerät 15.3 252 620−C Einstellknopf Meter Einfädeln Anzeige für Drahtvorschub- beleuchtete Einstellungen geschwindigkeit beim Einfädeln können geändert oder geregelt Anzeige verbl. Meter Einfädeln werden. Tasten Einfädeln und 4-Takt gleichzeitig Einstellknopf für Drahtvorschub- drücken geschwindigkeit beim Einfädeln OM−253 906 Seite 64... -

Seite 71: Basisparameter Für Pipeworx 400

5-16. Basisparameter für PipeWorx 400 Stahl Draht- Drahtvorschubgeschwindigkeit Lichtbogenlänge Schutzgas durch- m/min. Schweißverfahren messer 2,5−8,9 − 5,1 Nominal +3,0 bis −3,0 C8−C15 w/zero Nominal 2,5−8,9 − 5,1 Nominal +3,0 bis −3,0 w/zero Nominal 2,5−8,9 − 5,1 Nominal +3,0 bis −3,0 w/zero Nominal 3,8−8,9 w/5.1 Nominal +3,0 bis −3,0... - Seite 72 Stahl Draht- Drahtvorschubgeschwindigkeit Lichtbogenlänge Schutzgas durch- m/min. Schweißverfahren messer 2,5−19,8 − 5,1 Nominal +3,0 bis −3,0 C8−C15 w/zero Nominal 2,5−19,8 − 5,1 Nominal +3,0 bis −3,0 w/zero Nominal 2,5−19,8 − 4,4 Nominal +3,0 bis −3,0 C8−C15 ProPulse unlegiert w/zero Nominal mit einer Drehvorrichtung 2,5−19,8 −...

- Seite 73 Hochlegiert Draht- Drahtvorschubgeschwindigkeit Lichtbogenlänge Schutzgas durch- m/min. Schweißverfahren messer 2,5−8,9 − 5,1 Nominal +3,0 bis −3,0 w/zero Nominal 2,5−8,9 − 5,1 Nominal +3,0 bis −3,0 98/2 Ox w/zero Nominal 2,5−7,6 − 4,4 Nominal +3,0 bis −3,0 w/zero Nominal RMD hochlegiert 2,5−7,6 −...

-

Seite 74: Die Wsg-Zündvorgänge Lift-Arc™ (Berührungszündung) Und Hf

Fülldraht (FCAW) Draht- Rollen des Rohrs/In Position Spannung Schutzgas durch- Drahtvorschubgeschwindigkeit Schweißverfahren messer m/min. Fülldraht (FCAW) unabhängig 1,3−19,8 − 6,4 Nominal* 24,5−32 − 25,0 Nominal unabhängig Anm.: Lichtbogenlänge − Länge des Lichtbogens vom Drahtende bis zum Schweißbad. Drahtvorschubgeschwindigkeit und Spannung sind synergetisch bei den Verfahren RMD und ProPulse. Dies bedeutet, dass mit Einstellung der Drahtvorschubgeschwindigkeit die Spannung automatisch eingestellt wird. -

Seite 75: Abschnitt 6 − Wartung & Fehlersuche

ABSCHNITT 6 − WARTUNG & FEHLERSUCHE 6-1. Routinemäßige Wartung Gerät vor Durchführung der Wartungsarbeiten vom Netz trennen. n = Prüfen ~ = Reinigen l = Ersetzen Alle 3 Monate l = Unleserliche Aufkleber ~ Schweißkabelanschlüsse nl Schweißkabel l Gebrochene Teile n 14-poliges Kabel n Gasschlauch n Schweißbrennerkabel... -

Seite 76: Wiederherstellung Werkseinstellungen

6-3. Wiederherstellung Werkseinstellungen Gesamtes System Ein vollständiges Zurücksetzen kann durch gleichzeitiges Drücken (länger als vier Sekunden) der Tasten für die Speicherplätze 1 und 4 an der Stromquelle ausgeführt werden. Das Display zeigt rSt an und geht dann über zu Strichen, wenn die Zurücksetzung ausgeführt ist. Speicherplatz Siehe Abschnitte 5-2 C2 zu dem Verfahren für das Zurücksetzen. - Seite 77 Kalibrieren der E-Hand-Spannung folgendermaßen: Schließen Sie den Spannungsmesser vom E-Hand-Anschluss (vorn links) an den Masseanschluss (vorn Mitte) an. Drücken Sie die Taste Memory 3 an der Frontplatte der Stromquelle. Jetzt sollte die Leerlaufspannung zwischen E-Hand-und Masseanschluss anliegen sein. Mit dem Knopf an der Frontplatte der Stromquelle stellen Sie die angezeigte Spannung auf den am Spannungsmesser gemessenen Wert ein.

-

Seite 78: Rechte Seitenplatte Abnehmen Und Eingangsspannung Des Kondensators Messen

6-6. Rechte Seitenplatte abnehmen und Eingangsspannung des Kondensators messen Schweißstromquelle abschal- ten und Netzstecker ziehen. Nach dem Ausschalten des Gerätes kann immer noch eine beträchtliche Gs-Spannung an den Kondensatoren anliegen. Vor Arbeiten am Gerät stets die Spannung wie dargestellt über- prüfen, um sicherzustellen, dass Kondensatoren... -

Seite 79: Hilfecodes Für Schweißstromquellen- Und Vorschubgerätediagnostik

6-7. Hilfecodes für Schweißstromquellen- und Vorschubgerätediagnostik Anzeigebeispiel Anzeigecode Fehler Beschreibung Überstrom im primären Leistungsstromkreis Weist auf eine Fehlfunktion im primären Leistungsstromkreis hin. Wenn diese Fehlermeldung angezeigt wird, muss mit dem nächsten autorisierten Fachhändler Kontakt aufgenommen werden. Fehlfunktion Temperatursensor Zeigt eine Fehlfunktion der Wärmeschutzschaltung an. Wenn diese Fehlermeldung angezeigt wird, muss mit dem nächsten autorisierten Fachhändler Kontakt aufgenommen werden. - Seite 80 Motor Left Zeigt einen Fehler am linken Motor an. Überprüfen Sie das linke Antriebsgehäuse des Vorschubgeräts und die Drahtspule auf Verwicklungen. Wenn dieser Code weiterhin angezeigt wird, muss mit dem nächsten autorisierten Fachhändler Kontakt aufgenommen werden. Motor Right Zeigt einen Fehler am rechten Motor an. Überprüfen Sie das rechte Antriebsgehäuse des Vorschubgeräts und die Drahtspule auf Verwicklungen.

-

Seite 81: Fehlerbehebung Schweißstromquelle/Drahtvorschub

6-8. Fehlerbehebung Schweißstromquelle/Drahtvorschub Wenn Schweißstromquelle und Drahtvorschubgerät NICHT reagieren, wenn alles angeschlossen ist, befolgen Sie die nachstehend aufgeführten Punkte, bevor Sie mit dem nächsten autorisierten Fachhändler Kontakt aufnehmen: Die Schweißstromquelle ist angeschlossen und nach dem Einschalten ist kein Strom da. Wenn das Gerät direkt an einen Netztrennschalter oder eineSteckdose angeschlossenen ist, stellen Sie sicher, dass der Trennschalter oder der Hauptschalter auf EIN stehen. -

Seite 82: Fehlerbehebung Schweißstromquelle

6-9. Fehlerbehebung Schweißstromquelle Fehler Abhilfe Kein Schweißausgang; Gerät „tot“. Netz einschalten (siehe Abschnitt 4-10). Netzsicherung(en) überprüfen und, falls notwendig, auswechseln, oder Sicherung zurücksetzen (siehe Abschnitt 4-10). Prüfen, ob alle Primäranschlüsse korrekt sind (siehe Abschnitt 4-10). Kein Schweißausgang; Fernregelung überprüfen, reparieren oder auswechseln. Messgeräteanzeige eingeschaltet. -

Seite 83: Fehlerbehebung Beim Drahtvorschubgerät

6-10. Fehlerbehebung beim Drahtvorschubgerät Vor der Fehlersuche das Gerät vom Netz trennen. Fehler Abhilfe Draht wird vorgeschoben, Schutzgas Kabelverbindungen überprüfen. Kabel auf Unterbrechungen prüfen und bei Bedarf reparieren fließt, doch der Elektrodendraht wird oder auswechseln. nicht erregt. Drahtvorschubgerät ist eingeschaltet, Sicherungsautomat an der Schweißstromquelle überprüfen und zurücksetzen. -

Seite 84: Abschnitt 7 − Elektrische Schaltpläne

ABSCHNITT 7 − ELEKTRISCHE SCHALTPLÄNE Abbildung 7-1. Circuit Diagram For Welding Power Source OM-253 906 Seite 78... - Seite 85 254 310-B OM-253 906 Seite 79...

- Seite 86 Abbildung 7-2. Circuit Diagram For Single Or Dual Wire Feeder OM-253 906 Seite 80...

- Seite 87 236 220-F OM-253 906 Seite 81...

-

Seite 88: Abschnitt 8 − Hochfrequenz (Hf)

ABSCHNITT 8 − HOCHFREQUENZ (HF) 8-1. Schweißprozesse, die HF verwenden HF-Spannung WIG-Schweißen − hilft dem Licht- bogen, den Luftspalt zwischen Schweißbrenner und Werkstück zu überbrücken und/oder stabili- siert den Lichtbogen. Arbeit high_freq1_05-10ger − S-0693 8-2. Installation zeigt mögliche Quellen von HF-Interferenz Schweißzone 11, 12 50 ft... -

Seite 89: Zur Reduzierung Der Hf-Interferenz Empfohlene Einrichtung

8-3. Zur Reduzierung der HF-Interferenz empfohlene Einrichtung 50 ft (15 m) 50 ft (15 m) Alle Metallobjekte und Kabel im Schweißbe- reich mit AWG-Draht Nr. 12 erden. Werkstück erden, falls vorgeschrieben Nicht-Metall- Gebäude Beste Praxis befolgen Metall-Gebäude Ref. S-0695 / Ref. S-0695 HF-Quelle Schweißgerät mit Verbindung von Installationsrohren Anforderungen an ein Metallwänden... -

Seite 90: Abschnitt 9 − Ersatzteilliste

ABSCHNITT 9 − ERSATZTEILLISTE Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. 254 067-B Abbildung 9-1. Haupt-Bausat OM-253 906 Seite 84... - Seite 91 Item Dia. Part Mkgs. Description Quantity Abbildung 9-1. Haupt-Bausat ... . +250832 Panel, Rear ............

- Seite 92 Item Dia. Part Mkgs. Description Quantity Abbildung 9-1. Haupt-Bausat (Fortsetzung) ... . . 210866 Terminal, Pwr Output Black ..........

- Seite 93 Item Dia. Part Mkgs. Description Quantity Abbildung 9-1. Haupt-Bausat (Fortsetzung) ... . . 233483 Cover, Top ............

- Seite 94 Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. 10 11 31 − Abbildung 9-4 254 082-B Abbildung 9-2. Single Wire Feeder OM-253 906 Seite 88...

- Seite 95 Item Dia. Part Mkgs. Description Quantity Abbildung 9-2. Single Wire Feeder ... . +234243 Wrapper, Single Feeder ..........

- Seite 96 Item Dia. Part Mkgs. Description Quantity Abbildung 9-2. Single Wire Feeder (Continued) ......Rear Panel Assy, Single Feeder (Includes) .

- Seite 97 Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. 31 - Abbildung 9-4 30 − Abbildung 9-4 254 081-B Abbildung 9-3. Dual Wire Feeder OM-253 906 Page 91...

- Seite 98 Item Dia. Part Mkgs. Description Quantity Abbildung 9-3. Dual Wire Feeder ... . . 142838 Bracket, Mtg Spool RH ..........

- Seite 99 Item Dia. Part Mkgs. Description Quantity Abbildung 9-3. Dual Wire Feeder (Continued) ......Rear Panel Assy, Dual Feeder (Includes) .

- Seite 100 Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. See Table 9-1 For Drive Roll & Wire Guide Kits 803 790-A Abbildung 9-4. Drive Assembly, Wire Item Dia. Part Mkgs. Description Quantity Abbildung 9-4. Drive Assembly, Wire (Abbildung 9-2 Item 31 And Abbildung 9-3 Items 30 And 31) .

- Seite 101 Item Dia. Part Mkgs. Description Quantity Abbildung 9-4. Drive Assembly, Wire (Continued) ..... 203 642 Pressure Arm, R & Vert L 4 Roll (Includes) .

- Seite 102 Table 9-1. Drive Roll And Wire Guide Kits Wire Size V-GROOVE VK-GROOVE Intermediate Inlet Guide Guide Fraction Metric 4 Roll Kit Drive Roll 4 Roll Kit Drive Roll .035 in. 0.9 mm 150 993 149 518 151 026 053 700 151 052 132 958 .040 in.

- Seite 103 Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. 9 10 805 302-b Abbildung 9-5. Running Gear Item Dia. Part Mkgs. Description Quantity Abbildung 9-5. Running Gear ... . . 236827 Handle, Power Source .

- Seite 104 Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. 805 301-A / Ref. 239 780-B Abbildung 9-6. Composite Cables Quantity Model Item Dia. Part 5 ft 25 ft 50 ft Mkgs. Description 300 367 300 454 300 456 Abbildung 9-6.

- Seite 105 Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. 805 148-B Abbildung 9-7. Cable Hanger Assembly Item Dia. Part Mkgs. Description Quantity Abbildung 9-7. Cable Hanger Assembly ... . . 285304 Bracket, Cable Holder w/Edge Trim .

- Seite 106 Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. 805 318-A Abbildung 9-8. Feeder Cart Item Dia. Part Mkgs. Description Quantity Abbildung 9-8. Feeder Cart ... . . 217255 Slide, Drawer .

- Seite 107 Gültig ab 1. Januar 2014 (Geräte ab Seriennummer “ME” oder jünger) Diese Garantiebestimmungen ersetzen alle vorhergehenden MILLER-Garantien und sind die ausschließlich gültigen Garan- tiebestimmungen, ohne daß weitere Garantien ausdrücklich oder implizit enthalten wären. GARANTIEBESTIMMUNGEN − Gemäß den unten festgelegten Bestim- Schweißbrenner der Marke Bernard (ohne Verarbeitung)

-

Seite 108: Besitzerdokument

Beschädigung beim Transport. Zur Unterstützung bei der Anmeldung oder Regelung von Ansprüchen wenden Sie sich an Ihren Händler und/ oder die Versandabteilung des Geräteherstellers. © ÜBERSETZUNG DER ORIGINAL BEDIENUNGSANLEITUNG − GEDRUCKT IN DER V.S. 2014 Miller Electric Mfg. Co. 2014−01...