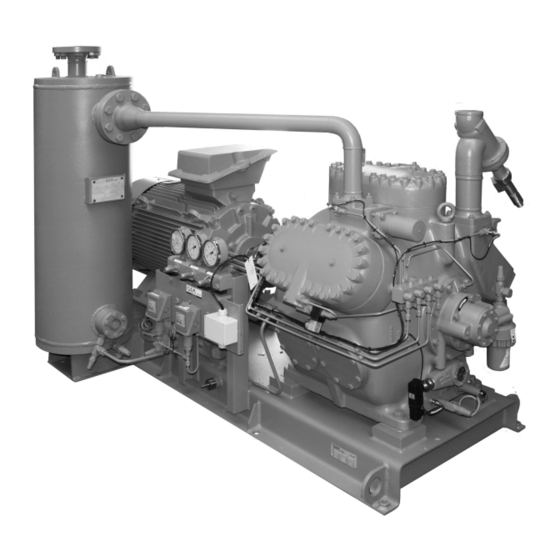

GEA Grasso 5HP Wartungsanleitung

Hubkolbenverdichter für industrielle kühlung

Vorschau ausblenden

Andere Handbücher für Grasso 5HP:

- Installations- und wartungsanleitung (56 Seiten)

Inhaltszusammenfassung für GEA Grasso 5HP

- Seite 1 Hubkolbenverdichter für industrielle Kühlung GEA Grasso 5HP Wartungsanleitung 0087333deu_6...

-

Seite 2: Gesetzlicher Hinweis

COPYRIGHT Alle Rechte Vorbehalten. Nichts aus dieser Ausgabe darf ohne die vorherige schriftliche Genehmigung von Grasso in irgendeiner Form (Druck, Fotokopie, Mikrofilm oder ein anderes Verfahren) vervielfältigt oder verbreitet werden. Diese Einschränkung gilt auch für die entsprechenden Zeichnungen und Diagr- amme. -

Seite 3: Verwendete Symbole

VERWENDETE SYMBOLE Gefahr! Steht für eine unmittelbare Gefahr, die zu schweren Körperverletzun- gen oder zum Tod führt. Warnung! Steht für eine möglicherweise gefährliche Situation, die zu schweren Körperverletzungen oder zum Tod führt. Vorsicht! Steht für eine möglicherweise gefährliche Situation, die zu leichten Körperverletzungen oder zu Sachschäden führen könnte. - Seite 4 VORWORT Allgemeines Alle Unterlagen können über unsere Website heruntergeladen werden. Die technischen Anleitungen von Grasso enthalten "allgemeine Abschnitte", die unter Umständen Daten enthalten, die für die Verdichter-Serie dieser Anleitung nicht relevant sind. (Beispiel: Nicht alle Verdichter-Baureihen sind für alle aufgeführten Kühlmittel geeignet oder nicht alle Verdichter-Baureihen haben zweistufige Verdichter.) Richtlinien Lieferung der Geräte gemäß...

- Seite 5 ALLGEMEINE INFORMATION SIM Warnung! Beim Wiederzusammenbau des Verdichters niemals die Einbauposi- tion von Bauteilen ändern. Beispielsweise müssen Zylinderlaufbuch- sen, Saugventile, Auslassventile und Sicherheitsventile immer an der ursprünglichen Position eingebaut werden. Alle Schrauben und Muttern werden mit dem entsprechenden in der Tabelle "Übersicht der Drehmomente für Bolzen und Muttern"...

- Seite 6 0087333deu_6 22.03.2017...

- Seite 7 ALLGEMEINE INFORMATIONEN 5HP Haupteinstellungen Grasso 5HP Beschreibung Wert Bemerkung Vorsicht! Allgemeine Betriebsgrenzen Siehe Produktinformationen Siehe Produktinformationen Startfrequenz max. 6 Starts pro Stunde Zeit zwischen Anhalten und erneutem min. 2 Minuten Starten Zeit zwischen Starten und erneutem min. 10 Minuten Starten Für eine kontinuierliche Mindestteillast...

- Seite 8 0087333deu_6 22.03.2017...

-

Seite 9: Inhaltsverzeichnis

INHALTSVERZEICHNIS REPARATUR UND UEBERHOLUNG EINLEITUNG EVAKUIEREN/TROCKNEN DES KÄLTEKREISLAUFES ENTLÜFTUNG, LECKTESTS UND INBETRIEBNAHME DES VERDICHTERS/AGGREGATS 1.3.1 ENTLEERUNG DES KÄLTEMITTEL VOR DER WARTUNG 1.3.2 LECK-DICHTIGKEIT NACH WARTUNG 1.3.3 ENTLEERUNG NACH WARTUNG 1.3.4 STARTEN NACH WARTUNG ALLGEMEINE EMPFEHLUNGEN DEMONTAGE AUSBAU DER KUPPLUNG AUSBAU DER SAUGGASFILTER AUSBAU DES ÜBERLAUFVENTILS AUSBAU DES ZYLINDERKOPFS AUSBAU DER DRUCK- UND SAUGVENTILBAUGRUPPE... - Seite 10 TABELLE DER ANZUGSMOMENTE FÜR SCHRAUBEN UND MUTTERN GRASSO 5HP Zylinderkopfschrauben Grasso 5HP VERSCHLEISSGRENZEN UND TOLERANZEN GRASSO 5HP WERKZEUGE UND MATERIALIEN BENOETIGT FUER DIE WARTUNG MONTAGE DER O-RINGE BEFESTIGUNGSANWEISUNGEN FUER ROHRVERBINDUNGEN UND DOPPELSPERRRING 0087333deu_6 22.03.2017...

-

Seite 11: Reparatur Und Ueberholung Einleitung

REPARATUR UND UEBERHOLUNG EINLEITUNG REPARATUR UND UEBERHOLUNG EINLEITUNG Verdichter und Anlage Alle beschriebenen Aktivitäten können durchgeführt werden, ohne den Verdichter vom Fundament oder von der Anlage abzumontieren. Es kann jedoch bei einer Gesamtüberholung sinnvoll sein, diese Aktivitäten an einem gesonderten Platz durchführen, unabhängig davon, ob die Werkstatt dafür ausgestattet ist oder nicht. -

Seite 12: Entlüftung, Lecktests Und Inbetriebnahme Des Verdichters/Aggregats

REPARATUR UND UEBERHOLUNG ENTLÜFTUNG, LECKTESTS UND INBETRIEBNAHME DES VERDICHTERS/AGGREGATS Heben Sie das Vakuum auf, indem Sie trockenen Stickstoff in das System fül- len. Wiederholen Sie Schritt iii, "Schließen Sie die Vakuumpumpe an...". Warten Sie ca. 24 Stunden. vii. Wenn der Druck gestiegen ist (Kreislauf enthält noch immer Feuchtigkeit), müssen Sie die Schritte iv und vi wiederholen. -

Seite 13: Allgemeine Empfehlungen

REPARATUR UND UEBERHOLUNG ALLGEMEINE EMPFEHLUNGEN Füllen Sie das Kurbelgehäuse des Verdichters über das Öleinziehventil mit Öl, bis das Schauglas die Mindeststufe anzeigt, wie in IMM spezifiziert. Der Ölkreislauf muss vorgeschmiert werden, indem die endgültige Ölmenge mittels einer separaten Ölfüllpumpe durch das Füllventil eingefüllt wird. Der erforderliche Ölstand ist in IMM spezifiziert. - Seite 14 REPARATUR UND UEBERHOLUNG Ersetzen Sie immer die beschädigten oder verschlissenen, nicht reparierba- ren Verdichterteile mit neuen Grasso Standardersatzteilen. Diese Teile kön- nen jederzeit in den Verdichter ohne vorherige Prüfung oder Neueinstellung eingebaut werden (z.B. Ventile, Pleuelstangen, usw.). Bei der Befestigung aller beweglichen Teile, ist es empfehlenswert, die lau- fenden Oberflächen vorher zu ölen.

-

Seite 15: Demontage

DEMONTAGE AUSBAU DER KUPPLUNG DEMONTAGE AUSBAU DER KUPPLUNG Abb.2: Verwenden Sie einen Hilfsbolzen (1), um eine Drehung der Welle beim Entfernen der Kupplungsbol- zen zu verhindern. Abb.3: Entfernen Sie alle Kupplungsbolzen. 0087333deu_6 22.03.2017... -

Seite 16: Ausbau Der Sauggasfilter

DEMONTAGE AUSBAU DER SAUGGASFILTER Abb.4: Ölen Sie die Bolzen und führen Sie drei Bolzen in die Kupplungshälfte ein. Abb.5: Ziehen Sie die Bolzen abwechselnd an, bis die Kupplungshälfte gelöst ist. AUSBAU DER SAUGGASFILTER 0087333deu_6 22.03.2017... - Seite 17 DEMONTAGE AUSBAU DER SAUGGASFILTER Abb.6: Entfernen Sie die 4 Muttern (1). Abb.7: Entfernen Sie die O-Ringe (1). Abb.8: Entfernen Sie das Sauggasfilterelement (1). 0087333deu_6 22.03.2017...

-

Seite 18: Ausbau Des Überlaufventils

DEMONTAGE AUSBAU DES ÜBERLAUFVENTILS AUSBAU DES ÜBERLAUFVENTILS Abb.9: Gegendruckunabhängiges Überlaufventil; entfernen Sie den Deckel. Abb.10: Entfernen Sie die 4 Bolzen (1) und anschließend das gesamte Ventil (2). AUSBAU DES ZYLINDERKOPFS 0087333deu_6 22.03.2017... -

Seite 19: Ausbau Der Druck- Und Saugventilbaugruppe

DEMONTAGE AUSBAU DER DRUCK- UND SAUGVENTILBAUGRUPPE Abb.11 Entfernen Sie alle Schmutz- und Lackteilchen vom Zylinderkopfbolzen mithilfe einer Stahlbürste. Lösen Sie die Bolzen (1). Entfernen Sie den Zylinderkopf (2). AUSBAU DER DRUCK- UND SAUGVENTILBAUGRUPPE Abb.12 Lösen Sie die der Reihe nach die Bolzen (1). Verwenden Sie auf keinen Fall einen Schlagschrauber! Entfernen Sie (2) und (3). -

Seite 20: Ausbau Der Kolben-/Pleuelstangenbaugruppe

DEMONTAGE AUSBAU DER KOLBEN-/PLEUELSTANGENBAUGRUPPE Abb.13 Entfernen Sie das Druckventil, die Saugfeder (1) und das Saugventil (2). Entfernen Sie den Abstandhalterring (3). AUSBAU DER KOLBEN-/PLEUELSTANGENBAUGRUPPE Abb.14 Legen Sie ein Ölabtropfblech unter den Wartungsdeckel, um die Ölreste zu aufzufangen. Entfernen Sie den Deckel des Kurbelgehäuses (1) mit dem O-Ring, der gegenüber dem zu reparierenden Zylinder liegt. - Seite 21 DEMONTAGE AUSBAU DER KOLBEN-/PLEUELSTANGENBAUGRUPPE Abb.15 Abb.16 Drehen Sie die Kurbelwelle so, dass das größere Ende (1) der Pleuelstange leicht zugänglich ist. Abb.17 0087333deu_6 22.03.2017...

- Seite 22 DEMONTAGE AUSBAU DER KOLBEN-/PLEUELSTANGENBAUGRUPPE Lösen Sie die beiden Muttern der Bolzen in der Pleuelstange (1) und entfer- nen Sie die Absperrringe. Drehen Sie die Bolzen der Pleuelstange (1) leicht heraus, um die Pleuel- stange besser entfernen zu können. Entfernen Sie den Deckel (2). Ziehen Sie die Schrauben beider Pleuelstangen (1) zurück auf ihre ursprüngli- che Position in der Pleuelstange.

- Seite 23 DEMONTAGE AUSBAU DER KOLBEN-/PLEUELSTANGENBAUGRUPPE Abb.20 Ziehen Sie die Zylinderlaufbuchse mit Kolben und Pleuelstange (1) heraus. Entfernen Sie den Abstandhalterring (2). Abb.21 0087333deu_6 22.03.2017...

-

Seite 24: Ausbau Der Rotierenden Wellenabdichtung

DEMONTAGE AUSBAU DER ROTIERENDEN WELLENABDICHTUNG Jeder Pleuelstangendeckel ist gekennzeichnet (1), gehört zu einer bestimm- ten Pleuelstange und kann nur auf eine Art und Weise richtig installiert wer- den. Verwechseln Sie niemals die Deckel der Pleuelstangen! AUSBAU DER ROTIERENDEN WELLENABDICHTUNG Abb.22 Lösen Sie die Ölleckabfuhr (1). - Seite 25 DEMONTAGE AUSBAU DER ROTIERENDEN WELLENABDICHTUNG Abb.23: Verwenden Sie zwei Bolzen, um das Gehäuse mithilfe der Bohrungen (1) von der Kurbelwelle zu lösen. Abb.24: Ziehen Sie das Wellenabdichtungsgehäuse über den Wellenzapfen. 0087333deu_6 22.03.2017...

- Seite 26 DEMONTAGE AUSBAU DER ROTIERENDEN WELLENABDICHTUNG Abb.25: Entfernen Sie die 3 Gewindestifte (1). Abb.26: Verwenden Sie ein Hilfswerkzeug (z. B. einen Bolzen), um die Wellenabdichtung vom Gehäuse zu lösen. Abb.27: Entfernen Sie den O-Ring (1). Warnung! Berühren Sie dabei nicht den Verbundring! Schmieren Sie lieber Ihre Hände mit Öl ein oder tragen Sie Handschuhe! 0087333deu_6 22.03.2017...

- Seite 27 DEMONTAGE AUSBAU DER ROTIERENDEN WELLENABDICHTUNG Abb.28 Lösen Sie die Bolzen (2), um den Gleitring (1) zu entfernen. Stellen Sie sicher, dass die Bolzen (2) gelöst sind, um die Rille in der Kurbel- welle freizulegen. Abb.29: Stellen Sie die Füße des Riemenziehers (Spezialwerkzeug von Grasso) hinter den rotierenden Gleit- ring und ziehen Sie den Gleitring langsam, bis er sich löst.

-

Seite 28: Ausbau Des Öldruckfilterelements

DEMONTAGE AUSBAU DES ÖLDRUCKFILTERELEMENTS Abb.31: Entfernen Sie beide O-Ringe (1) und legen Sie alle Teile mit den anderen Wellenabdichtungsteilen zusammen zur Seite. AUSBAU DES ÖLDRUCKFILTERELEMENTS Abb.32: Entfernen Sie die Bolzen (1), um den gesamten Öldruckfilter entfernen zu können. 0087333deu_6 22.03.2017... - Seite 29 DEMONTAGE AUSBAU DES ÖLDRUCKFILTERELEMENTS Abb.33: Spezialwerkzeug zum Entfernen der Ölfilter Abb.34: Schieben Sie ein Ölabtropfblech unter den Filter. Abb.35: Lösen Sie die Filtermutter mit Nut (1). 0087333deu_6 22.03.2017...

-

Seite 30: Entfernen Der Ölpumpe

DEMONTAGE ENTFERNEN DER ÖLPUMPE Abb.36: Das Filterelement (1) ist rot markiert: Filter für die Einlaufphase, wird nach 100 Betriebsstunden ersetzt. ENTFERNEN DER ÖLPUMPE Abb.37 Schieben Sie ein Ölabtropfblech unter die Pumpe. Lösen Sie die Bolzen (2), um anschließend die Ölpumpe (1) zu entfernen. 0087333deu_6 22.03.2017... - Seite 31 DEMONTAGE ENTFERNEN DER ÖLPUMPE Abb.38: Achten Sie besonders auf die Druckfedern (1), die auf dem Pumpengehäuse montiert sind. Hinweis! Bei Bedarf kann die Ölpumpe auch mit montiertem Ölfilter entfernt werden. Abb.39: Trägerplatte 0087333deu_6 22.03.2017...

- Seite 32 DEMONTAGE ENTFERNEN DER ÖLPUMPE Abb.40: Entfernen Sie die Trägerplatte von der Kurbelwelle. Abb.41: Halteplatte (1) 0087333deu_6 22.03.2017...

- Seite 33 DEMONTAGE ENTFERNEN DER ÖLPUMPE Abb.42 Arretieren Sie die Kurbelwelle beispielsweise mit einem Holzklotz (1), um die Bolzen von der Halteplatte lösen zu können. Abb.43 Entfernen Sie die Bolzen (1) und die Halteplatte von der Kurbelwelle. 0087333deu_6 22.03.2017...

-

Seite 34: Ausbau Der Kurbelwelle

DEMONTAGE AUSBAU DER KURBELWELLE Abb.44 Entfernen Sie das Drucklager (1) vom Lagerdeckel. Halten Sie die Teile zusammen! Hinweis! Alle Laufflächen der Scheiben, die das Zylinderrollen-Drucklager berühren, sind gehärtet und maschinell geglättet. Eine Beschädigung dieser Oberflächen kann zu einem baldigen Ausfall der Teile des Ver- dichters führen! 2.10 AUSBAU DER KURBELWELLE... - Seite 35 DEMONTAGE AUSBAU DER KURBELWELLE Abb.45: Entfernen Sie die Bolzen (1). Abb.46 Drehen Sie zwei Bolzen (1) in die Gewindebohrungen. Ziehen Sie diese Bolzen gleichmäßig an, um den Lagerdeckel zu lösen. 0087333deu_6 22.03.2017...

- Seite 36 DEMONTAGE AUSBAU DER KURBELWELLE Abb.47 Entfernen Sie den Lagerdeckel (1) und den O-Ring. Die Kurbelwelle wird nur am Antriebsende vom Lager unterstützt. Abb.48: Hilfswerkzeug zum Entfernen des Rings (Abbildung 49, Seite 36) Abb.49: Entfernen Sie den Ring (2). 0087333deu_6 22.03.2017...

- Seite 37 DEMONTAGE AUSBAU DER KURBELWELLE Abb.50: Hilfswerkzeug zum Entfernen der Kurbelwelle Abb.51 Die Kurbelwelle (1) kann mit Unterstützung einer zweiten Person vorsichtig über die Ölpumpenseite entfernt werden. Verwahren Sie die Kurbelwelle an einem sauberen und trockenen Ort. 0087333deu_6 22.03.2017...

- Seite 38 DEMONTAGE Abb.52: Entfernen Sie den Öldruckregler (1). 0087333deu_6 22.03.2017...

-

Seite 39: Kontrolle Und Vormontage

KONTROLLE UND VORMONTAGE GEGENDRUCKUNABHÄNGIGES AUSGLEICHSVENTIL KONTROLLE UND VORMONTAGE Warnung! Alle Schrauben und Muttern werden mit dem entsprechenden in der Tabelle "Übersicht der Drehmomente für Bolzen und Muttern" angege- benen Drehmoment angezogen. Die Tabelle ist in dieser Anleitung ent- halten. Wenn Sie diese Informationen nicht finden können, kontaktie- ren Sie bitte Grasso. -

Seite 40: Schmieröldruckregler

KONTROLLE UND VORMONTAGE SCHMIERÖLDRUCKREGLER Abb.55 Überprüfen Sie vorsichtig die Teflon-Abdichtung (1 und 3). Einer Fehlfunktion des Ausgleichsventils liegt meist eine kleinere Beschädi- gung der Teflon-Abdichtung (1) zugrunde. Liegt eine Beschädigung oder ein Verschleiß des Teflon-Rings (1 und 3) vor, prüfen Sie, ob dies durch Schmirgeln behoben werden kann. Zerlegen Sie das Ventil nicht: Das Ventil wurde im Werk montiert und eingestellt. -

Seite 41: Leistungsregelungsmechanismus

KONTROLLE UND VORMONTAGE LEISTUNGSREGELUNGSMECHANISMUS Abb.57: Öldruckregler Erneuern Sie O-Ring (1) und Aluminiumring (2). Reinigen Sie alle ausgebauten Teile des Reglers. Ölen Sie alle Teile des Reglers. Bauen Sie alle Teile des Reglers wieder ein. Hinweis! Der Öldruck kann im Betrieb mithilfe eines Schraubendrehers justiert werden. - Seite 42 KONTROLLE UND VORMONTAGE LEISTUNGSREGELUNGSMECHANISMUS Abb.60: Entfernen Sie die Abdeckung (1). Abb.61: Entfernen Sie die Druckfeder (1). Abb.62: Spezialwerkzeug (oder M6-Schraube) (siehe Abbildung 63, Seite 43) 0087333deu_6 22.03.2017...

- Seite 43 KONTROLLE UND VORMONTAGE LEISTUNGSREGELUNGSMECHANISMUS Abb.63: Ziehen Sie den Leistungsregelungskolben (2) mithilfe des Spezialwerkzeugs (1) aus dem Zylinder. Abb.64: Prüfen Sie die Kolbenringe (1) auf Beschädigungen oder Verschleiß. 0087333deu_6 22.03.2017...

- Seite 44 KONTROLLE UND VORMONTAGE LEISTUNGSREGELUNGSMECHANISMUS Abb.65: Prüfen Sie die Zylinderlaufbuchsen (1 und 2) auf Beschädigungen. Abb.66: Führen Sie den Leistungsregelungskolben (1) wieder in den Zylinder ein. Achten Sie dabei darauf, die Kolbenringe nicht zu beschädigen. 0087333deu_6 22.03.2017...

- Seite 45 KONTROLLE UND VORMONTAGE LEISTUNGSREGELUNGSMECHANISMUS Abb.67: Bauen Sie die Druckfeder (1) ein. Abb.68: Erneuern Sie die O-Ringe (1). 0087333deu_6 22.03.2017...

-

Seite 46: Kontrolle Der Druckventile

KONTROLLE UND VORMONTAGE KONTROLLE DER DRUCKVENTILE Abb.69 Montieren Sie die Abdeckung (1). Stellen Sie sicher, dass die Ringe (2) in der entsprechenden Öffnung liegen. Ziehen Sie die Schrauben der Abdeckung wieder fest. KONTROLLE DER DRUCKVENTILE Abb.70: Druckventilsatz 0087333deu_6 22.03.2017... - Seite 47 KONTROLLE UND VORMONTAGE KONTROLLE DER DRUCKVENTILE Abb.71: Spezialwerkzeug A (siehe Abbildung 75, Seite 48) Abb.72: Optionales Spezialwerkzeug B Abb.73: Klemmen Sie das Spezialwerkzeug A in ein Spannblech (Abbildung 71, Seite 47). 0087333deu_6 22.03.2017...

- Seite 48 KONTROLLE UND VORMONTAGE KONTROLLE DER DRUCKVENTILE Abb.74: Bohrungen (1) für das Einführen in Spezialwerkzeug A Abb.75: Druckventilbaugruppe auf Spezialwerkzeug A montiert (Abbildung 71, Seite 47) Entfernen Sie den Zentralbolzen (1). 0087333deu_6 22.03.2017...

- Seite 49 KONTROLLE UND VORMONTAGE KONTROLLE DER DRUCKVENTILE Abb.76: Ventilsitz, aus dem Hubbegrenzer ausgebaut Abb.77: Entfernen Sie die Bolzen (1). 0087333deu_6 22.03.2017...

- Seite 50 KONTROLLE UND VORMONTAGE KONTROLLE DER DRUCKVENTILE Abb.78: Lösen Sie die Bolzen vorsichtig, um den Ventilteller (1) zu lösen. Abb.79: Entfernen Sie den Ventilring (1). Abb.80: Entfernen Sie die Feder (2). 0087333deu_6 22.03.2017...

- Seite 51 KONTROLLE UND VORMONTAGE KONTROLLE DER DRUCKVENTILE Abb.81: Prüfen Sie den Ventilring und die Feder auf Beschädigungen oder Verschleiß. Abb.82: Prüfen Sie den Ventilring und den Ventilteller auf Beschädigungen oder Verschleiß. Abb.83: Prüfen Sie den Ventilring und den Ventilteller auf Beschädigungen oder Verschleiß. 0087333deu_6 22.03.2017...

- Seite 52 KONTROLLE UND VORMONTAGE KONTROLLE DER DRUCKVENTILE Abb.84: Prüfen Sie den Ventilring und den Ventilteller auf Beschädigungen oder Verschleiß. Hinweis! Bei Verschleiß oder Beschädigung müssen die Teile erneuert werden. Abb.85: Bauen Sie die Druckventilbaugruppe wieder ein. 0087333deu_6 22.03.2017...

-

Seite 53: Kontrolle Der Saugventile

KONTROLLE UND VORMONTAGE KONTROLLE DER SAUGVENTILE Abb.86: Stellen Sie dabei sicher, dass die Sinusfeder (1) richtig positioniert wird. Abb.87: Stellen Sie dabei sicher, dass die Sinusfeder (1) richtig positioniert wird. KONTROLLE DER SAUGVENTILE Abb.88: Zylinderlaufbuchse mit Saugventilen und Ringen 0087333deu_6 22.03.2017... -

Seite 54: Kontrolle Der Kolben Und Pleuelstangen

KONTROLLE UND VORMONTAGE KONTROLLE DER KOLBEN UND PLEUELSTANGEN Abb.89: Prüfen Sie die Feder (1) und den Ventilring (2) auf Beschädigungen oder Verschleiß. Abb.90: Prüfen Sie die Ventilsitze (1 und 2) auf Beschädigungen oder Verschleiß. Hinweis! Bei Verschleiß oder Beschädigung müssen die Teile erneuert werden. KONTROLLE DER KOLBEN UND PLEUELSTANGEN 0087333deu_6 22.03.2017... - Seite 55 KONTROLLE UND VORMONTAGE KONTROLLE DER KOLBEN UND PLEUELSTANGEN Abb.91: Stellen Sie die Baugruppe kopfüber auf die Arbeitsbank und entfernen Sie einen Seegerring aus der Kolbenzapfenbohrung. Abb.92 Drücken Sie den Kolbenzapfen aus dem Kolben. Prüfen Sie den Kolbenzapfen auf Verschleiß und messen Sie den Außen- durchmesser mit einem Außenmikrometer.

- Seite 56 KONTROLLE UND VORMONTAGE KONTROLLE DER KOLBEN UND PLEUELSTANGEN Abb.93 Montieren Sie alle Lagerschalen und den Pleuelstangendeckel. Ziehen Sie die Muttern (1) der Pleuelstangenbolzen bis auf das in der Tabelle "Übersicht der Momente für Bolzen und Muttern" angegebene Moment an. Messen Sie die Bohrung des geklemmten Lagers mit einem Innenmikrometer und ersetzen Sie es, wenn es größer ist als die Angabe in der Tabelle "Ver- schleißgrenzen und Toleranzen".

- Seite 57 KONTROLLE UND VORMONTAGE KONTROLLE DER KOLBEN UND PLEUELSTANGEN Abb.95: Prüfen Sie die Kolbenrillen auf Grate, Kerben und geplatzte oder abgebrochene Kanten. Abb.96 Drehen Sie jeden Kolben- und Ölkratzerring in der entsprechenden Rille auf dem Kolben, um festzustellen, ob Teile verkeilt sind. Verkeilungen können mit einer glatten Feile behoben werden.

- Seite 58 KONTROLLE UND VORMONTAGE KONTROLLE DER KOLBEN UND PLEUELSTANGEN Abb.98: Prüfen Sie den Abstand (1) zwischen jedem Kolbenring, indem Sie ihn in einem unverschlissenen Teil der Zylinderlaufbuchse legen. Unverschlissenen Teile befinden sich ca. 15 mm vom oberen und unte- ren Ende der Zylinderlaufbuchse. Abb.99 Der Höchstabstand darf 0,8 mm nicht überschreiten.

-

Seite 59: Vormontage Der Kolben Und Pleuelstange

KONTROLLE UND VORMONTAGE VORMONTAGE DER KOLBEN UND PLEUELSTANGE Falls die Kolben- und Ölkratzerringe nicht mehr auf dem Kolben sind, bringen Sie sie in der angegebenen Reihenfolge an. 1. Chrom/Keramik 2. Schwarz 3. Ölring Abb.101: Verwenden Sie nie alte und neue Ringe zusammen. Achten Sie beim Positionieren der Ringe darauf, dass das Wort "TOP"... -

Seite 60: Kontrolle Der Zylinderlaufbuchse

KONTROLLE UND VORMONTAGE KONTROLLE DER ZYLINDERLAUFBUCHSE Führen Sie die Lagerbüchse ein. Lassen Sie die Pleuelstange bei Umgebungstemperatur abkühlen. Führen Sie die Lagerschalen in beide Pleuelstangenenden ein. Abb.103: Aufgrund der eingebauten Befestigungsnocken (1) ist nur eine Montageposition möglich. Abb.104: Legen Sie die Pleuelstange in den Kolben und führen Sie den geölten Kolbenbolzen durch den Kol- ben in die Pleuelstange auf den noch befestigten Seegerring. - Seite 61 KONTROLLE UND VORMONTAGE KONTROLLE DER ZYLINDERLAUFBUCHSE Abb.106: Prüfen Sie die Außenfläche der Zylinderlaufbuchse auf Beschädigung; beseitigen Sie kleine Beschä- digungen mit Schmirgelpapier. Abb.107: Überprüfen Sie die Saugventilsitze (1 und 2) in der Zylinderlaufbuchse. 0087333deu_6 22.03.2017...

-

Seite 62: Ölpumpe Und Filter

KONTROLLE UND VORMONTAGE ÖLPUMPE UND FILTER Abb.108: Der Durchmesser der Zylinderlaufbuchse muss nicht überprüft werden, wenn die Honzeichen in der Zylinderlaufbuchsenbohrung noch sichtbar sind. Unebenheiten können vorsichtig mit Schmirgelpapier entfernt werden. ÖLPUMPE UND FILTER 3.9.1 ABMONTAGE DER ÖLPUMPE Abb.109: Legen Sie das Pumpengehäuse auf die Werkbank und lösen Sie die Schrauben und Unterlegschei- ben (1), um anschließend den Pumpendeckel mit integrierten Pumpenelement zu entfernen. - Seite 63 KONTROLLE UND VORMONTAGE ÖLPUMPE UND FILTER Abb.111: Entfernen Sie den O-Ring (1). Abb.112: Rückseite: Schieben Sie vorsichtig die Welle (1), um das Pumpenelement vom Gehäuse zu trennen. Abb.113: Entfernen Sie Pumpenzahnrad (1) und Antriebskegelrad (2). 0087333deu_6 22.03.2017...

-

Seite 64: Ausbau Des Pumpenelements/Der Lagerbaugruppe

KONTROLLE UND VORMONTAGE ÖLPUMPE UND FILTER Abb.114: Entfernen Sie das Pumpenzahnrad (1) vom Antriebskegelrad (2). Abb.115: Reinigen Sie das Gehäuse mit einem nicht faserigen Tuch. Reinigen Sie die innenliegenden Öldurch- laufwege mit Druckluft. 3.9.2 AUSBAU DES PUMPENELEMENTS/DER LAGERBAUGRUPPE Abb.116: Erneuern Sie bei irreparablen Schäden oder nicht richtig funktionierender Ölpumpe das Pumpenele- ment/die Lagerbaugruppe. - Seite 65 KONTROLLE UND VORMONTAGE ÖLPUMPE UND FILTER Abb.117 Legen Sie das Pumpengehäuse unter eine Presse (2), um die Pumpenteile herauszupressen. Verwenden Sie ein Rohr (1), um das Gehäuse dabei abzustützen. Abb.118: Pressen Sie das Lager aus dem Gehäuse. 0087333deu_6 22.03.2017...

-

Seite 66: Einsetzen Des Ölpumpenelements

KONTROLLE UND VORMONTAGE ÖLPUMPE UND FILTER Abb.119: Reinigen Sie alle Pumpenteile und beseitigen Sie scharfe Kanten und/oder Grate. Abb.120 Prüfen Sie die Trägerlasche auf Abnutzung. Prüfen Sie die Zähne beider Pumpenteile (1 und 2) auf gebrochene oder abgenutzte Zähne. Ersetzen Sie das ganze Pumpenelement, sobald eines der Teile einen irrepa- rablen Verschleiß... - Seite 67 KONTROLLE UND VORMONTAGE ÖLPUMPE UND FILTER Abb.121 Stellen Sie sicher, dass die Bohrung und die Kontaktfläche im Pumpenge- häuse sauber und geölt sind. Stellen Sie sicher, dass die Ölkanäle (1) des Öllagers und das Pumpenge- häuse in einer Flucht liegen. Abb.122: Setzen Sie den Deckel auf das Gehäuse.

- Seite 68 KONTROLLE UND VORMONTAGE ÖLPUMPE UND FILTER Abb.123: Setzen Sie den Deckel auf das Gehäuse. Stellen Sie dabei sicher, dass Stift (1) und Bohrung (2) in Linie liegen. Abb.124 Hinweis! Stellen Sie sicher, dass Stift und Bohrung in Linie liegen. Drücken Sie das Pumpenelement mit dem Deckel vorsichtig in das Gehäuse, bis die Kontaktfläche erreicht ist.

- Seite 69 KONTROLLE UND VORMONTAGE ÖLPUMPE UND FILTER Abb.125: Schieben Sie das Pumpenzahnrad (1) auf die Welle des Pumpendeckels. Abb.126: Montieren Sie das Antriebskegelrad (1). Abb.127: Montieren Sie das Antriebskegelrad. 0087333deu_6 22.03.2017...

- Seite 70 KONTROLLE UND VORMONTAGE ÖLPUMPE UND FILTER Abb.128: Führen Sie das vormontierte Pumpendeckelelement mit neuem O-Ring so ein, dass der Arretierstift in die entsprechende Bohrung eingeführt werden kann. Abb.129 Ziehen Sie die Schrauben und Unterlegscheiben (1) entsprechend der in der Tabelle "Übersicht über die Anziehmoment für Schrauben und Muttern" ange- gebenen Momente fest.

-

Seite 71: Ölfiltergehäuse

KONTROLLE UND VORMONTAGE ÖLPUMPE UND FILTER Abb.130: Nehmen Sie die Trägerscheibe vom Kurbelwellenende und prüfen Sie den Zustand der Rille (1) und der Löcher in der Trägerscheibe. 3.9.4 ÖLFILTERGEHÄUSE Das Entfernen der Ölfilter und des Ölfiltergehäuses wurde bereits unter Abschnitt 2.8, Seite 28 beschrieben. Erneuern Sie das verschmutzte, grau markierte Auslassfilterelement. -

Seite 72: Hauptlager

KONTROLLE UND VORMONTAGE HAUPTLAGER Hinweis! Um zu verhindern, dass die Dichtungen beschädigt werden, darf sich das Gehäuse nicht mit der Nutmutter mitdrehen (siehe Abbildung 35, Seite 29). BEMERKUNG Prüfen Sie das Auslassfilterelement nach dem Zerlegen auf Verunreinigungen, insbesondere auf das Vorhandensein von Aluminium und/oder Weißmetall-Gleit- lagerpartikel, die eine weitere Untersuchung anderer Teile des Verdichters erfor- derlich machen würden. -

Seite 73: Drucklager

KONTROLLE UND VORMONTAGE DRUCKLAGER Hinweis! Prüfen Sie besonders die Kurbelwellenteile, die in den Lagerdeckeln rotieren. Beseitigen Sie kleine Beschädigungen mit feinem Schmirgel- papier. 3.11 DRUCKLAGER Verwenden Sie ein selbst hergestelltes Spezialwerkzeug (siehe Abbildung 48, Seite 36). Abb.134 Abb.135: Entfernen Sie den Ring (1) mithilfe des Spezialwerkzeugs. 0087333deu_6 22.03.2017... -

Seite 74: Vormontage Der Lagerdeckel

KONTROLLE UND VORMONTAGE VORMONTAGE DER LAGERDECKEL Abb.136: Reinigen Sie alle Drucklagerteile. Prüfen Sie alle Laufflächen, die das Zylinderrollen-Drucklager und das Nadeldrucklager berühren, auf (un)gleichmäßige Abnutzung und andere Beschädigungen wie Löcher oder Kratzer. Abb.137: Ersetzen Sie den gesamten Drucklagersatz, wenn die Rollen, Nadeln oder Laufflächen Verschleißer- scheinungen aufweisen. -

Seite 75: Rotierende Wellenabdichtung

KONTROLLE UND VORMONTAGE ROTIERENDE WELLENABDICHTUNG Abb.139 Ziehen oder drücken Sie (mithilfe einer Hydraulik-Presse) die alte Lager- büchse aus dem Lagerdeckel. Legen Sie den Lagerdeckel mit der Ölpumpenseite nach unten ab. Überprüfen Sie die Position der Schmiernut (1). Die Öffnung der Nut (2) muss nach unten zeigen. - Seite 76 KONTROLLE UND VORMONTAGE ROTIERENDE WELLENABDICHTUNG Abb.141: Vermeiden Sie Kontakt mit dem Graphitteil (1)! Schmieren Sie lieber Ihre Hände mit Öl ein oder tra- gen Sie Handschuhe vor der Wartung! Abb.142: Entfernen Sie die beiden innenliegenden O-Ringe (1 und 2) vom rotierenden Gleitring. Abb.143: Entfernen Sie den O-Ring (1).

-

Seite 77: Kurbelwelle

KONTROLLE UND VORMONTAGE KURBELWELLE Abb.144 Prüfen Sie beide Gleitseiten (1 und 2) des Gegengleitrings und des rotieren- den Gleitrings auf Verschleiß oder Beschädigung. Reinigen Sie das Gehäuse und alle anderen Teile. Ist eine Gleitfläche beschädigt, müssen beide Teile ersetzt werden. Erneuern Sie alle O-Ringe. - Seite 78 KONTROLLE UND VORMONTAGE KURBELWELLE Abb.146: Um einen einwandfreien Schmierölfluss durch die Kurbelwelle zu gewährleisten, schrauben Sie die Schrauben (1) mit Mittelpunktsuchern aus den Kurbelwangen ab. Abb.147: Entfernen Sie den im Ölweg (1) angesammelten Schmutz (bei Beschädigung der Lager sind mögli- cherweise weiße Metallpartikel enthalten) mit einer 6-mm-Stange.

-

Seite 79: Kurbelgehäuse

KONTROLLE UND VORMONTAGE KURBELGEHÄUSE Abb.149 Prüfen Sie die Durchmesser der Wellenzapfen (1) und Kurbelwellenenden (2) mit einem Außenmikrometer in mindestens 2 Richtungen im rechten Winkel zur Messfläche. Der Durchmesser muss mindestens 64,95 mm betragen. Sollten diese Messungen ergeben, dass die Wellendurchmesser außerhalb der Toleranzgrenzen liegen und es zweifelhaft ist, ob die Kurbelwelle gewar- tet werden kann, wenden Sie sich bitte an unsere Service-Abteilung. - Seite 80 KONTROLLE UND VORMONTAGE Abb.151: Überprüfen Sie die Rückflussstopfen, reinigen Sie sie und drehen Sie sie nach der Wiedermontage an Position 1 von Abbildung 150, Seite 79 wieder an. 0087333deu_6 22.03.2017...

-

Seite 81: Wiedermontage

WIEDERMONTAGE KURBELWELLE UND HAUPTLAGER WIEDERMONTAGE Warnung! Alle Schrauben und Muttern werden mit dem entsprechenden in der Tabelle "Übersicht der Drehmomente für Bolzen und Muttern" angege- benen Drehmoment angezogen. Die Tabelle ist in dieser Anleitung ent- halten. Wenn Sie diese Informationen nicht finden können, kontaktie- ren Sie bitte Grasso. - Seite 82 WIEDERMONTAGE KURBELWELLE UND HAUPTLAGER Abb.153: Montieren Sie das Lager (1) mit der Bohrmarkierung (2) nach außen und oben und ziehen Sie die Schrauben (3) an. Abb.154: Prüfen Sie die Oberfläche auf Beschädigungen (1) und ölen Sie die Oberfläche (1) anschließend. 0087333deu_6 22.03.2017...

- Seite 83 WIEDERMONTAGE KURBELWELLE UND HAUPTLAGER Abb.155: Hilfswerkzeug zur vereinfachten Montage der Kurbelwelle Abb.156: Hilfswerkzeug zur vereinfachten Montage der Kurbelwelle 0087333deu_6 22.03.2017...

- Seite 84 WIEDERMONTAGE KURBELWELLE UND HAUPTLAGER Antriebsende Abb.157 Führen Sie die Kurbelwelle durch die Kurbelgehäuseöffnung auf der Ölpum- penseite in den gegenüberliegenden Lagerdeckel ein. Pumpenseite Abb.158 Lagerdeckel Ölpumpenseite (mit zwei Ansätzen) Legen Sie einen neuen O-Ring (1) auf die Rückseite des Lagerdeckels. Legen Sie einen neuen O-Ring in beide Leitungen des internen Öldurchlauf- weges.

- Seite 85 WIEDERMONTAGE KURBELWELLE UND HAUPTLAGER Abb.159: Ölen Sie das Lager. Abb.160: Ölen Sie die Welle. 0087333deu_6 22.03.2017...

- Seite 86 WIEDERMONTAGE KURBELWELLE UND HAUPTLAGER Abb.161: Positionieren Sie den Deckel so, dass die Bohrungen (1) in jedem Ansatz des Lagerdeckels den Lei- tungen (2) des internen Durchlaufweges gegenüberliegen, und ziehen Sie den Lagerdeckel in das Kurbelgehäuse. 0087333deu_6 22.03.2017...

-

Seite 87: Drucklager

WIEDERMONTAGE DRUCKLAGER Abb.162: Ziehen Sie die Schrauben in gegenüberliegender Reihenfolge fest und überprüfen Sie, ob sich die Welle frei dreht. DRUCKLAGER Abb.163 Abb.164 Prüfen Sie, ob alle Komponenten sauber sind, einschließlich der Innenseite des Lagerdeckels und der Kurbelwelle auf der Pumpenseite. Die Laufflächen von Ring (1) und Ring (5) müssen auf die Rollenlager zeigen. - Seite 88 WIEDERMONTAGE DRUCKLAGER Ring (3) kann sich um 180 drehen. Die Rollenlager (2) und (4) können ausgetauscht werden. Ring (1) muss zuerst montiert werden. Stellen Sie sicher, dass die Lauffläche auf das Rollenlager zeigt und fest auf der Kante im Lagergehäuse sitzt. Ring (1) kann nur auf einer Seite verwendet werden.

- Seite 89 WIEDERMONTAGE DRUCKLAGER Abb.166: Montieren Sie die geölte Halteplatte (1), die sich genau in die Kammer der Kurbelwelle einfügt. Abb.167 Abb.168: Arretieren Sie die Kurbelwelle mithilfe eines Holzblocks. 0087333deu_6 22.03.2017...

-

Seite 90: Ölpumpenbaugruppe

WIEDERMONTAGE ÖLPUMPENBAUGRUPPE Abb.169: Ziehen Sie die Schrauben an. Warnung! Prüfen Sie, ob die Kurbelwelle frei rotiert. ÖLPUMPENBAUGRUPPE Abb.170: Legen Sie die Trägerplatte auf die Halteplatte. Warnung! Die vergrößerte Rille (1) der Trägerscheibe muss zur Kurbelwelle zei- gen. 0087333deu_6 22.03.2017... - Seite 91 WIEDERMONTAGE ÖLPUMPENBAUGRUPPE Abb.171: Richten Sie die Trägerplattenrille durch Drehen der Kurbelwelle entweder vertikal oder horizontal aus. Abb.172 Bringen Sie an den Öleinlass- und -auslassöffnungen am Lagerdeckel 2 neue O-Ringe (1) an. Legen Sie einen neuen O-Ring (2) auf die Rückseite der Ölpumpe. 0087333deu_6 22.03.2017...

- Seite 92 WIEDERMONTAGE ÖLPUMPENBAUGRUPPE Abb.173 Prüfen Sie, ob die Ölpumpe sauber ist. Setzen Sie die geölten Federn (1) in die Löcher des Federhalters ein. Abb.174: Positionieren Sie den Trägeransatz (1) des Pumpenelements mit der Rille in der Trägerplatte (2). 0087333deu_6 22.03.2017...

-

Seite 93: Öldruckfilter

WIEDERMONTAGE ÖLDRUCKFILTER Abb.175 Überprüfen Sie, ob alle Federn richtig positioniert sind. Drücken Sie die Ölpumpe so weit wie möglich in Richtung Lagerdeckel und montieren Sie die Schrauben und Unterlegscheiben. Die Ölpumpe kann wegen der Federn nicht ganz an den Lagerdeckel gedrückt werden. -

Seite 94: Ölsaugfilter

WIEDERMONTAGE ÖLSAUGFILTER Abb.177 Nach den ersten 100 Betriebsstunden ist der rot markierte Druckfilter mit einem grau-markierten Filterelement zu ersetzen! Montieren Sie das vormontierte (rote/graue) Druckfiltergehäuse mit Hilfe der zwei Bolzen mit Unterlegscheiben auf der rechten Pumpenseite. Drehen Sie die Bolzen bis zu dem in der Tabelle "Übersicht der Momente für Bolzen und Muttern"... -

Seite 95: Austauschen Von Kolbenringen Und Zylinderlaufbuchsen

WIEDERMONTAGE Austauschen von Kolbenringen und Zylinderlaufbuchsen Abb.179 Installieren Sie den Schmieröldruckregler (1) mithilfe eines neuen Aluminium- rings (2) im Verdichtergehäuse. Befestigen Sie die Mutter (3) per Hand auf dem Regler. Hinweis! Die Endeinstellung eines vormontierten Schmieröldruckreglers muss später während des Verdichterbetriebs erfolgen. Dieses Einstellverfah- ren ist in der Installations- und Wartungsanleitung beschrieben. - Seite 96 WIEDERMONTAGE Austauschen von Kolbenringen und Zylinderlaufbuchsen Abb.180: Neues Honbahnenprofil und neue Schraffur mit dem richtigen Winkel Nach einem Betrieb von vielen Laufstunden nutzen die Zylinderlaufbuchsen und Kolbenringen ab. Durch die Verschiebung der Kolbenringe in der Laufbuchse entstehen bei den meisten Zylinderlaufbuchen unabgenutzte Rippen/Grate (Stoßränder oder -kanten).

-

Seite 97: Zylinderlaufbuchse, Kolben Und Pleuelstange

WIEDERMONTAGE ZYLINDERLAUFBUCHSE, KOLBEN UND PLEUELSTANGE ZYLINDERLAUFBUCHSE, KOLBEN UND PLEUELSTANGE Abb.182: Kolben und Pleuelstange Abb.183: Stecken Sie die Pleuelstangenbolzen (1) in das kurbelwellenseitige Ende der Pleuelstange. Achten Sie dabei darauf, dass die flache Seite des Schraubenkopfs richtig positioniert ist! Abb.184: Legen Sie die Lagerschalen (1) in die Pleuelstange. 0087333deu_6 22.03.2017... - Seite 98 WIEDERMONTAGE ZYLINDERLAUFBUCHSE, KOLBEN UND PLEUELSTANGE Abb.185: Aufgrund der eingebauten Befestigungsnocken (1) ist nur eine Montageposition möglich. Abb.186: Öllagerschalen, Kolben und Kolbenringe. Abb.187: Ölen Sie die Zylinderlaufbuchse. 0087333deu_6 22.03.2017...

- Seite 99 WIEDERMONTAGE ZYLINDERLAUFBUCHSE, KOLBEN UND PLEUELSTANGE Schieben Sie den Kolben vorsichtig in die Zylinderlaufbuchse. Achten Sie dabei darauf, den Kolben und die Ölkratzerringe nicht zu beschädigen. Abb.188: Ziehen Sie die Zylinderlaufbuchse vollständig auf den Kolben. Achten Sie dabei darauf, den Kolben und die Ölkratzerringe nicht zu beschädigen.

- Seite 100 WIEDERMONTAGE ZYLINDERLAUFBUCHSE, KOLBEN UND PLEUELSTANGE Abb.190: Führen Sie den Abstandshalter (1) in die Zylinderbohrung ein. Abb.191: Führen Sie die Zylinderlaufbuchse mit Pleuelstange und Kolben in die Zylinderbohrung ein. 0087333deu_6 22.03.2017...

- Seite 101 WIEDERMONTAGE ZYLINDERLAUFBUCHSE, KOLBEN UND PLEUELSTANGE Abb.192: Prüfen Sie, ob die Pleuelstange das Kurbelwellenende richtig umfasst. Prüfen Sie, ob die Lagerschale in der Pleuelstange verschoben wurde. Abb.193: Stellen Sie sicher, dass die flache Seite des Schraubenkopfes (1) richtig positioniert ist! Abb.194: Befestigen Sie die Teile der Pleuelstange so, dass die Maschinenkennzeichen (1) auf einer Seite sind.

-

Seite 102: Ermittlung Des Kolbenabstands

WIEDERMONTAGE ERMITTLUNG DES KOLBENABSTANDS Abb.195 Abb.196: Für die Pleuelstangen verwendete Sperrringe Ziehen Sie den entsprechenden Pleuelstangendeckel über die Pleuelstangen- bolzen. Ziehen Sie die Muttern mit neuen (doppelten) Sperrringen auf den Bolzen der Pleuelstangen und ziehen Sie sie auf das in der Tabelle "Übersicht der Momente für Bolzen und Muttern"... - Seite 103 WIEDERMONTAGE ERMITTLUNG DES KOLBENABSTANDS Abb.198 Setzen Sie die Druckventilbaugruppe auf die Zylinderlaufbuchse. Ersetzen Sie die Federn, beispielsweise für Rohre (1) mit einer Länge von etwa 30 mm. Ziehen Sie die Muttern (2) fest. Warnung! Verwenden Sie auf keinen Fall einen Schlagschrauber! Abb.199: Drehen Sie die Kurbelwelle einige Male (verwenden Sie eine M16-Schraube).

-

Seite 104: Saugventile, Druckbaugruppe Und Zylinderkopfabdeckung

WIEDERMONTAGE SAUGVENTILE, DRUCKBAUGRUPPE UND ZYLINDERKOPFABDECKUNG Abb.200: Entfernen Sie alle Hilfsmittel und messen Sie die Dicke des Flachdrahts. Diese Dicke, die dem Abstand entspricht, sollte dem Wert in Tabelle 5.2-1 entsprechen (Kolbenabstand). Wenn das Mess- ergebnis außerhalb dieser Grenzen liegt, wenden Sie sich an die Serviceabteilung von Grasso. 4.10 SAUGVENTILE, DRUCKBAUGRUPPE UND ZYLINDERKOPFABDECKUNG Abb.201: Führen Sie den Abstandshalter (1) in die Zylinderbohrung ein. - Seite 105 WIEDERMONTAGE SAUGVENTILE, DRUCKBAUGRUPPE UND ZYLINDERKOPFABDECKUNG Abb.203: Legen Sie die Sinusfeder (1) mit der gewölbten Seite nach oben auf den Saugventilring. Abb.204: Legen Sie die Sinusfeder mit der scharfen Seite nach unten auf das Saugventil. BEMERKUNG: Sinusfedern können in gekippten Zylindern bei der Montage aus der Zylinderlauf- buchse fallen.

- Seite 106 WIEDERMONTAGE SAUGVENTILE, DRUCKBAUGRUPPE UND ZYLINDERKOPFABDECKUNG Abb.206 Führen Sie die vormontierte Druckventilbaugruppe in den Zylinder ein. Arretieren Sie die Ventilbaugruppe mithilfe der Feder, des Federtellers und der Sicherungsmutter. Drehen Sie die Sicherungsmuttern abwechselnd bis zu dem in der Tabelle "Übersicht der Momente für Bolzen und Muttern" angegebenen Moment an. Warnung! Verwenden Sie auf keinen Fall einen Schlagschrauber! Abb.207...

-

Seite 107: Rotierende Wellenabdichtung

WIEDERMONTAGE ROTIERENDE WELLENABDICHTUNG 1= Zylinderkopf mit Leistungsregelung 2= Zylinderkopf ohne Leistungsregelung Verwenden Sie eine geeignete Dichtung. Abb.208: Verwenden Sie Bolzen (1) als Hilfsmittel bei der Montage der Zylinderabdeckung. Hinweis! Drehen Sie die Schrauben und Muttern am Zylinderkopf wie in Abschnitt 5.2, Seite 117 beschrieben an. Abb.209: Drehen Sie die Sicherungsmuttern in gegenüberliegender Reihenfolge bis zu dem in der Tabelle "Übersicht der Momente für Bolzen und Muttern"... - Seite 108 WIEDERMONTAGE ROTIERENDE WELLENABDICHTUNG Abb.210 Prüfen Sie bei neuen Teilen, ob die Schutzfolie entfernt wurde. Vermeiden Sie den direkten Kontakt mit der Oberfläche dieser Teile; reiben Sie Ihre Hände mit ein wenig Öl ein oder tragen Sie Handschuhe. Prüfen Sie besonders den Teil der Kurbelwelle, auf dem der O-Ring sitzt. Entfernen Sie alle (Gummi)-Reste durch Reiben oder Polieren.

- Seite 109 WIEDERMONTAGE ROTIERENDE WELLENABDICHTUNG Abb.212 Abb.213: Setzen Sie den Gegengleitring mit dem O-Ring (1) in das Wellenabdichtungsgehäuse. Abb.214 Schrauben Sie die zwei Sechskantschrauben (1) durch das Gehäuse in den stationären Gleitring ein. Ziehen Sie die Schrauben wechselweise an, bis der Gleitring fest sitzt. 0087333deu_6 22.03.2017...

- Seite 110 WIEDERMONTAGE ROTIERENDE WELLENABDICHTUNG Abb.215 Legen Sie einen neuen O-Ring (1) in die Rille des gereinigten Wellenabdich- tungsgehäuses und des Ölkanals (2). Ölen Sie die Dichtflächen. Abb.216 Montieren Sie das Wellenabdichtungsgehäuse (mit Ölleckabfuhröffnung nach unten) auf das Kurbelgehäuse. 0087333deu_6 22.03.2017...

-

Seite 111: Wartungsdeckel Des Kurbelgehäuses

WIEDERMONTAGE WARTUNGSDECKEL DES KURBELGEHÄUSES Ziehen Sie die Muttern (1) auf und drehen Sie sie wechselweise bis auf das in der Tabelle "Übersicht der Momente für Bolzen und Muttern" angegebene Moment fest. Schrauben Sie die Ölleckabfuhr in die untere Seite des Wellenabdichtungsge- häuses ein. - Seite 112 WIEDERMONTAGE SAUGFILTER Abb.219 0087333deu_6 22.03.2017...

-

Seite 113: Drucksicherheitsventilsatz

WIEDERMONTAGE DRUCKSICHERHEITSVENTILSATZ Abb.220 Statten Sie den Sauggasfilterdeckel mit einem neuen O-Ring (1) aus. Montieren Sie den Sauggasfilter im Gehäuse. Drehen Sie die Muttern bis auf das in der Tabelle "Übersicht der Momente für Bolzen und Muttern" angegebenen Moment an. 4.14 DRUCKSICHERHEITSVENTILSATZ Abb.221: Statten Sie das Kurbelgehäuse mit einer neuen Abdichtung (1) aus. -

Seite 114: Nach Einer Überholung Oder Einer Größeren Reparatur Muss Ein Ölfilter Für Die Einlaufphase Installiert Wer- Den

WIEDERMONTAGE Nach einer Überholung oder einer größeren Reparatur muss ein Ölfilter für die Einlaufphase installiert werden. Abb.222: Montieren Sie das Druckausgleichsventil im Kurbelgehäuse und ziehen Sie die Schrauben (1) bis auf das in der Tabelle "Übersicht der Momente für Bolzen und Muttern" angegebene Moment fest. 4.15 Nach einer Überholung oder einer größeren Reparatur muss ein Ölfilter für die Ein- laufphase installiert werden. -

Seite 115: Kupplung

WIEDERMONTAGE KUPPLUNG Hinweis! Nur mit sauberem oder neuem Originalöl (erneut) füllen! Schmieren Sie den Schmierölkreis über das Ölfüllventil auf dem Ölpumpengehäuse vor. Entfernen Sie den Öleinfüllstopfen und füllen Sie den Ölsaugfilter mit Öl. Montieren Sie die Öleinfüllstopfen mit einem neuen Aluminiumring. Schließen Sie das Vorschmier-Absperrventil der Öleinfüllpumpe an und füllen Sie den Ölauslassfilter, die Wellendichtung und die Kurbelwelle mit Öl, um den Ölkreislauf zu schmieren. - Seite 116 WIEDERMONTAGE Abb.225: Verhindern Sie mit einer Hilfsschraube (1) und einem Schlüssel, dass sich die Welle dreht. Abb.226: Ziehen Sie die Bolzen bis auf das in der Tabelle "Übersicht der Momente für Bolzen und Muttern" angegebene Moment an. 0087333deu_6 22.03.2017...

-

Seite 117: Sonstiges

SONSTIGES TABELLE DER ANZUGSMOMENTE FÜR SCHRAUBEN UND MUTTERN GRASSO 5HP SONSTIGES TABELLE DER ANZUGSMOMENTE FÜR SCHRAUBEN UND MUTTERN GRASSO Siehe Informationsblatt 00.86.005-v002 von Grasso und die Anleitung für Ersatz- teile für Grasso 5HP. Postennum- Moment Position Dims Postenbeschreibung Qualität in Nm... -

Seite 118: Verschleissgrenzen Und Toleranzen Grasso 5Hp

SONSTIGES VERSCHLEISSGRENZEN UND TOLERANZEN GRASSO 5HP Abb.227: Andrehen der Zylinderkopfschrauben und -muttern Die Bolzen, Schrauben und Muttern müssen gereinigt sein Die Schrauben und Bolzen ölen Schmieren Sie die entsprechenden Flächen am Zylinderkopf und am Kurbel- gehäuse und setzen Sie die passende Dichtung ein Achten Sie darauf, dass die Muttern frei auf dem Schraubgewinde drehen können. -

Seite 119: Werkzeuge Und Materialien Benoetigt Fuer Die Wartung

SONSTIGES WERKZEUGE UND MATERIALIEN BENOETIGT FUER DIE WARTUNG Verschleißgrenzen und Toleranzen Arti- Beschreibung des Teils Zeichen Grenzen (mm) Anmerkungen Hauptlagerbüchse Pumpenseite 11.46.759 +0.110 montiert Max. Innendurchmesser 65 Hauptlagerbüchse Antriebsseite Lagerbüchse - kleines Ende der +0.13 11.46.026 montiert Pleuelstange Lagerbüchse - großes Ende der 11.44.336 +0.105 montiert... - Seite 120 SONSTIGES WERKZEUGE UND MATERIALIEN BENOETIGT FUER DIE WARTUNG Beschreibung Feinlehre mit 10 Zoll Tastlehren von 0,05-1,00 mm Magnetlehre mit erweiterter Tauchstange Grasso Sonderwerkzeugssatz TA Verschiedene Wartungsarbeiten Vakuumpumpe Mittelpunktsucher Seegerzange Hammer (Stahl) Hammer (weicher) Pinzette Entfernen Schlitzstift Ventilhubmechanismus Loctite Blei- oder Zinnlötdraht 2 mm zur Messung des Kolbenabstands Schmirgelpapier Polierpaste (Verbindung)

-

Seite 121: Montage Der O-Ringe

SONSTIGES MONTAGE DER O-RINGE MONTAGE DER O-RINGE Warnung! Um Schäden an den O-Ringen bei der Wiedermontage des Verdichters zu vermeiden, müssen Sie die folgende Anweisung aufmerksam lesen! Abb.228: Reinigen Sie die Nut mit einem sauberen, fusselfreien Tuch. Abb.229: Ölen Sie den O-Ring mit Verdichteröl 0087333deu_6 22.03.2017... - Seite 122 SONSTIGES MONTAGE DER O-RINGE Abb.230: Ordnungsgemäße Montage Hinweis! Ziehen Sie leicht am O-Ring und lassen Sie Ihn in die Nut schnappen, achten Sie aber darauf, dass der O-Ring NICHT verdreht wird (Abbil- dung 230, Seite 122) Warnung! Rollen Sie den O-Ring niemals in die Nut (Abbildung 231, Seite 122), denn dann wird er sich verziehen.

-

Seite 123: Befestigungsanweisungen Fuer Rohrverbindungen Und Doppelsperrring

SONSTIGES BEFESTIGUNGSANWEISUNGEN FUER ROHRVERBINDUNGEN UND DOPPELSPERRRING BEFESTIGUNGSANWEISUNGEN FUER ROHRVERBINDUNGEN UND DOPPEL- SPERRRING Abb.232: Leitungsverbindungen Abb.233: Sicherungsring (Seeger-Ring) 0087333deu_6 22.03.2017... - Seite 124 • • Die GEA Group ist ein globaler Maschinenbaukonzern mit Umsatz in Milliardenhöhe und operativen Unternehmen in über 50 Ländern. Das Unternehmen wurde 1881 gegründet und ist einer der größten Anbieter innovativer Anlagen und Prozesstechnologien. Die GEA Group ist im STOXX® Europe 600 Index gelistet.