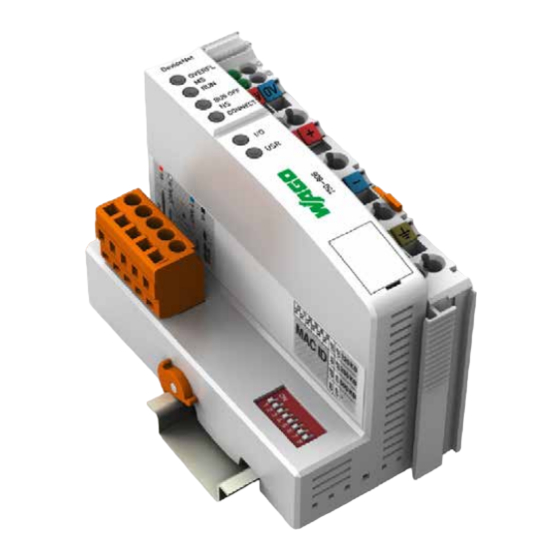

WAGO 750-806 Handbücher

Anleitungen und Benutzerhandbücher für WAGO 750-806. Wir haben 1 WAGO 750-806 Anleitung zum kostenlosen PDF-Download zur Verfügung: Handbuch

WAGO 750-806 Handbuch (216 Seiten)

Marke: WAGO

|

Kategorie: Steuergeräte

|

Dateigröße: 6 MB

Inhaltsverzeichnis

-

-

-

Anschluss20

-

Auslegung21

-

Anschluss24

-

Absicherung26

-

Netzgeräte32

-

Erdung33

-

Rahmenaufbau33

-

Schirmung35

-

Allgemein35

-

Busleitungen35

-

-

Ansicht39

-

Anschlüsse41

-

DIP-Schalter47

-

Gerätedaten49

-

Systemdaten49

-

Versorgung50

-

Zubehör50

-

Zulassungen52

-

-

5 Montieren

55-

Einbaulage55

-

Gesamtaufbau55

-

Abstände58

-

-

-

PFC-Zyklus67

-

Adressierung75

-

-

-

Systemereignisse103

-

Dynamic Assembly111

-

Heartbeat112

-

Bit-Strobe112

-

10 Diagnose

113-

Usr-Led122

-

-

Devicenet TM124

-

Netzwerkaufbau125

-

Verkabelung126

-

Topologie128

-

I/O Messages132

-

Datenaustausch133

-

Prozessabbild133

-

EDS-Dateien135

-

Objektmodell135

-

-

12 Busklemmen

169-

Übersicht169

-

Sonderklemmen174

-

Systemklemmen196

-

-

Werbung

Werbung