Inhaltszusammenfassung für Fronius TWIN Push

- Seite 1 Operating Instructions Schweißsystem TPS/i Robotics TWIN Push TWIN Push/Pull TWIN CMT Bedienungsanleitung 42,0426,0277,DE 017-01022024...

- Seite 3 Maßnahmen zur Erhöhung der Systemverfügbarkeit Masseanschluss Hinweis zur Drahtförderung Funktionsprinzip Funktionsprinzip Lead-Stromquelle und Trail-Stromquelle Systemkonfigurationen Systemübersicht TWIN Push Systemübersicht TWIN Push/Pull, CMT Weitere Konfigurationsmöglichkeiten Systemkomponenten WF 30i R /TWIN Gerätekonzept Bestimmungsgemäße Verwendung Warnhinweise am Gerät Beschreibung der Warnhinweise am Gerät...

- Seite 4 Hinweis zur Reparatur von CrashBoxen Zusätzlich für die Montage erforderlich Lieferumfang Lieferumfang Halteschellen-System (TWIN Push) Lieferumfang Index-Disk (TWIN Push) Lieferumfang Aufnahme Antriebseinheit (TWIN Push/Pull, CMT) Roboter-Schweißbrenner Roboter-Schweißbrenner MTB 2x500i R - Neigungswinkel der Kontaktrohre Adapter TWIN-MTB Single Adapter TWIN-MTB Single Schweißtechnische Aspekte...

- Seite 5 CrashBox /i Dummy am Roboter aufbauen Draht-Führungsseele im Schweißbrenner-Schlauchpaket montieren Schweißbrenner-Schlauchpaket montieren Brennerkörper auf TWIN-Schweißbrenner-Schlauchpaket montieren Brennerkörper-Kupplung montieren Funktion der Brennerkörper-Kupplung überprüfen Systemkomponenten montieren - TWIN Push/Pull, CMT Sicherheit - Installation und Inbetriebnahme Sicherheit Isolierte Führung der Drahtelektrode zum Drahtvorschub Vor Installation und Inbetriebnahme Aufstellbestimmungen Installation - Übersicht TWIN Push/Pull, CMT...

- Seite 6 Allgemeines Übersicht Basic Kits Vorschubrollen an der TWIN-Antriebseinheit einsetzen / wechseln Draht-Förderschläuche anschließen Weitere Systemkomponenten montieren und vorbereiten, Inbetriebname Roboter-Schweißbrenner montieren Draht-Führungsseele aus Stahl in Brennerkörper einsetzen Draht-Führungsseele aus Kunststoff in Brennerkörper einsetzen Verschleißteile im TWIN-Schweißbrenner montieren Draht-Führungsseele im Adapter TWIN-MTB Single einsetzen TWIN-Drahtvorschub für den Betrieb vorbereiten Vorschubrollen einsetzen / wechseln Draht-Förderschläuche anschließen...

- Seite 7 HP 70i, HP PC Cable HD 70 HP 95i HP 120i CrashBox /i XXL CrashBox /i XXL - Technische Daten & Auslösemomente und Gewichts-Abstands-Dia- gramm CrashBox /d TWIN CrashBox /d TWIN - Technische Daten & Auslösemomente und Gewichts-Abstands-Dia- gramm...

- Seite 8 Sicherheitsvorschriften Erklärung Si- GEFAHR! cherheitshinwei- Bezeichnet eine unmittelbar drohende Gefahr. ▶ Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Fol- WARNUNG! Bezeichnet eine möglicherweise gefährliche Situation. ▶ Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge sein.

- Seite 9 Bestimmungs- Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen gemäße Verwen- Verwendung zu benutzen. dung Das Gerät ist ausschließlich für die am Leistungsschild angegebenen Schweißver- fahren bestimmt. Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungs- gemäß.

- Seite 10 Verpflichtungen Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich, vor des Personals Arbeitsbeginn die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu befolgen diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif- ten“ zu lesen und durch ihre Unterschrift zu bestätigen, dass sie diese ver- standen haben und befolgen werden.

- Seite 11 Personen, vor allem Kinder, während des Betriebes von den Geräten und dem Schweißprozess fernhalten. Befinden sich dennoch Personen in der Nähe diese über alle Gefahren (Blendgefahr durch Lichtbogen, Verletzungsgefahr durch Funkenflug, gesundheitsschädlicher Schweißrauch, Lärmbelastung, mögliche Gefährdung durch Netz- oder Schweißstrom, ...) unterrichten, geeignete Schutzmittel zur Verfügung stellen oder geeignete Schutzwände und -Vorhänge aufbauen.

- Seite 12 Geeigneten, geprüften Feuerlöscher bereithalten. Funken und heiße Metallteile können auch durch kleine Ritzen und Öffnungen in umliegende Bereiche gelangen. Entsprechende Maßnahmen ergreifen, dass den- noch keine Verletzungs- und Brandgefahr besteht. Nicht in feuer- und explosionsgefährdeten Bereichen und an geschlossenen Tanks, Fässern oder Rohren schweißen, wenn diese nicht gemäß den entspre- chenden nationalen und internationalen Normen vorbereitet sind.

- Seite 13 Bei Arbeiten in größerer Höhe Sicherheitsgeschirr zur Absturzsicherung tragen. Vor Arbeiten am Gerät das Gerät abschalten und Netzstecker ziehen. Das Gerät durch ein deutlich lesbares und verständliches Warnschild gegen An- stecken des Netzsteckers und Wiedereinschalten sichern. Nach dem Öffnen des Gerätes: alle Bauteile die elektrische Ladungen speichern entladen sicherstellen, dass alle Komponenten des Gerätes stromlos sind.

- Seite 14 Die Störfestigkeit von Einrichtungen in der Umgebung des Gerätes gemäß natio- nalen und internationalen Bestimmungen prüfen und bewerten. Beispiele für störanfällige Einrichtungen welche durch das Gerät beeinflusst werden könnten: Sicherheitseinrichtungen Netz-, Signal- und Daten-Übertragungsleitungen EDV- und Telekommunikations-Einrichtungen Einrichtungen zum Messen und Kalibrieren Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen: Netzversorgung Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netz-...

- Seite 15 Austritt des Schweißdrahtes aus dem Schweißbrenner bedeutet ein hohes Ver- letzungsrisiko (Durchstechen der Hand, Verletzung von Gesicht und Augen, ...). Daher stets den Schweißbrenner vom Körper weghalten (Geräte mit Drahtvor- schub) und eine geeignete Schutzbrille verwenden. Werkstück während und nach dem Schweißen nicht berühren - Verbrennungsge- fahr.

- Seite 16 Anforderung an Insbesondere bei Ringleitungen kann verunreinigtes Schutzgas zu Schäden an das Schutzgas der Ausrüstung und zu einer Minderung der Schweißqualität führen. Folgende Vorgaben hinsichtlich der Schutzgas-Qualität erfüllen: Feststoff-Partikelgröße < 40 µm Druck-Taupunkt < -20 °C max. Ölgehalt < 25 mg/m³ Bei Bedarf Filter verwenden! Gefahr durch Schutzgas-Flaschen enthalten unter Druck stehendes Gas und können bei...

- Seite 17 Sicherheits- Ein umstürzendes Gerät kann Lebensgefahr bedeuten! Das Gerät auf ebenem, maßnahmen am festem Untergrund standsicher aufstellen Aufstellort und Ein Neigungswinkel von maximal 10° ist zulässig. beim Transport In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften entsprechende nationale und internationale Bestimmungen beachten. Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die Um- gebung des Arbeitsplatzes stets sauber und übersichtlich ist.

- Seite 18 Original-Kühlmittel des Herstellers nicht mit anderen Kühlmitteln mischen. Nur Systemkomponenten des Herstellers an den Kühlkreislauf anschließen. Kommt es bei Verwendung anderer Systemkomponenten oder anderer Kühlmit- tel zu Schäden, haftet der Hersteller hierfür nicht und sämtliche Gewährleis- tungsansprüche erlöschen. Cooling Liquid FCL 10/20 ist nicht entzündlich. Das ethanolbasierende Kühlmit- tel ist unter bestimmten Voraussetzungen entzündlich.

- Seite 19 Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (bei- spielsweise relevante Produktnormen der Normenreihe EN 60 974). Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU entspricht. Der vollständige Text der EU-Konformitätserklärung ist unter der fol- genden Internet-Adresse verfügbar: http://www.fronius.com Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen der relevanten Normen für Kanada und USA.

- Seite 21 Allgemeine Informationen...

- Seite 23 Allgemeines Einsatzgebiete TWIN-Schweißsysteme werden ausschließlich bei automatisierten MIG/MAG- Anwendungen eingesetzt, z.B. Im Schienenfahrzeugbau für Längsnähte und Profile Im Schiffbau für Kehlnähte und Profile Im Fahrzeugbau für Überlappnähte und Felgenschweißungen Im Automobilbau Im Behälterbau für Stumpfnähte, Längsnähte, Überlappnähte und Rundnähte Im Anlagenbau für V-, X- und Kehlnähte Bei Hebezeugen für Ecknähte Bei Erdbewegungsmaschinen und im Sondermaschinenbau für HV- und Kehlnähte...

- Seite 24 1 x HP 95i CON /W /xx m 1 x HP 95i CON /G /xx m 2 x Draht-Förderschlauch (max. 3 m) oder 2 x Fronius PowerLiner (max. 10 m) 2 x Stromquelle TPS 500i / 600i + Welding Package Pulse + Firmware official_TPSi_2.2.3-20789.15069.ffw und höher...

- Seite 25 1 x HP 95i CON /W /xx m 1 x HP 95i CON /G /xx m 2 x Draht-Förderschlauch (max. 3 m) oder 2 x Fronius PowerLiner (max. 10 m) 2 x Stromquelle TPS 500i / 600i + Welding Package Pulse + Firmware official_TPSi_3.2.0-xxxxx.xxxxx.ffw und höher...

- Seite 26 1 x HP 95i CON /W /xx m 1 x HP 95i CON /G /xx m 2 x Draht-Förderschlauch (max. 3 m) oder 2 x Fronius PowerLiner (max. 10 m) 2 x Stromquelle TPS 500i / 600i + Welding Package Standard...

- Seite 27 Kabeln des Schweißkreises richtig verlegt aussetzungen Die max. Induktivität im Schweißkreis darf 35 µH nicht überschreiten. Software-Vor- Software-Version min. 2.2.3 (TWIN Push) oder min. 3.2.30 (TWIN Push/Pull, aussetzungen CMT) Beide Stromquellen müssen den gleichen Software-Stand aufweisen. Die IP-Adressen müssen an den Stromquellen richtig eingestellt sein.

- Seite 28 Masseanschluss Für jede Stromquelle ein eigenes Massekabel verwenden: A - Seperate Massekabel B - Gemeinsames Massekabel, Massebrücke C - Massekabel in Schlingen verlegt D - Massekabel aufgewickelt...

- Seite 29 HINWEIS! Beim Herstellen einer Masseverbindung die folgenden Punkte beachten: ▶ Für jede Stromquelle ein eigenes Massekabel verwenden - A ▶ Pluskabel und Massekabel so lang und so nah wie möglich beieinander halten ▶ Schweißkreisleitungen einzelner Stromquellen räumlich voneinander tren- ▶ Mehrere Massekabel nicht parallel verlegen;...

- Seite 30 Funktionsprinzip Funktionsprinzip Zwei Drahtelektroden (4) und (5) werden in einem Schmelzbad unter einer Schutzgasatmosphäre verschweißt. Der Schweißprozess erfolgt über zwei voneinander unabhängigen Strom- quellen (1) und (2). Die Stromquellen werden durch den TWIN Controller synchronisiert. Die Drahtförderung erfolgt über einen Drahtvorschub (3) mit 2 Antriebsein- heiten.

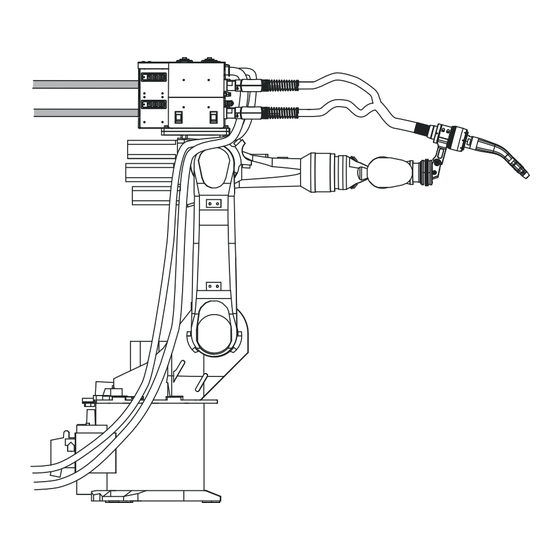

- Seite 31 Systemkonfigurationen Systemübersicht (13) TWIN Push (14) (16) (15) (10) (11) (17) (12) (19) (18) Schweißdraht-Fass Je nach Anwendung können zur optimalen Drahtförderung auch 2 Abspul- Drahtvorschübe WFi R REEL zusätzlich eingesetzt werden. Draht-Förderschläuche Roboter-Steuerung Verbindungskabel Roboter-Steuerung zu RI FB Pro/i TWIN Controller Verbindungskabel Roboter-Steuerung zur TWIN Schweißbrenner-Wech-...

- Seite 32 (16) MTB 2x500i PA Schweißbrenner + OPT/i MTB 11,5° sym. (17) TWIN Schweißbrenner-Wechselstation TXi TWIN (18) Verbindungskabel Roboter-Steuerung zu Schweißbrenner-Servicestati- (19) Schweißbrenner-Servicestation Robacta TSS /i Systemübersicht TWIN Push/Pull, (1) (2) (4) (5) (12a) (13) (14) (17)(18) (20) (22) (14) (23)

- Seite 33 + Kühlgerät CU 2000i / Teil 2 + Fernbedienung RC Panel Pro + TU Podium (verschraubt) HP 95i CON /G /10 m Verbindungs-Schlauchpaket (10) Schweißdraht-Fass 2 (11) Schweißdraht-Fass 1 Je nach Anwendung können zur optimalen Drahtförderung auch 2 Abspul- Drahtvorschübe WFi R REEL zusätzlich eingesetzt werden. (12) OPT/i WF Tower + Mounting WF Twin Tower (12a)

- Seite 34 Weitere Konfigu- Eindraht-Anwendung rationsmöglich- keiten WF 30i TWIN + MHP TWIN Schweißbrenner-Schlauchpaket + TXi Brennerkörper-Kupplung + Adapter TWIN-MTB Single + MTB Single-Schweißbrenner ------------------------------------------------------- = Eindraht-Anwendung Mit einer TWIN Schweißbrenner-Wechselstation TXi TWIN und den entsprechen- den Brennerkörper-Kupplungen kann ein automatisierter Wechsel von einem TWIN-Schweißbrenner auf einen Single-Schweißbrenner und umgekehrt erfol- gen.

- Seite 35 Systemkomponenten...

- Seite 37 Bestimmungs- Das Gerät ist ausschließlich für die Drahtförderung beim automatisiertem MIG/ gemäße Verwen- MAG-Schweißen in Verbindung mit Fronius Systemkomponenten bestimmt. Eine dung andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungs- gemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

- Seite 38 Gerät gestattet. Die Sicherheitssymbole und das Leistungsschild dürfen weder entfernt noch übermalt werden. Die Sicherheitssymbole warnen vor Fehlbedienung, wor- aus schwerwiegende Personen- und Sachschäden resultieren können. Part No.: www.fronius.com Ser.No.: IEC 60 974-5/-10 Cl.A IP 23 60 V 1.2 A 24 V 0.5 A...

- Seite 39 Ausgediente Geräte nicht in den Hausmüll geben, sondern entsprechend den Si- cherheitsvorschriften entsorgen. Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhal- ten, wie zum Beispiel: Nicht in rotierende Zahnräder des Drahtantriebes oder in rotierende Antriebstei- le greifen. Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und Repa- raturarbeiten geöffnet / entfernt werden.

- Seite 40 Beschreibung Bei bestimmten Geräte-Ausführungen sind Warnhinweise am Gerät angebracht. der Warnhinwei- se am Gerät Die Anordnung der Symbole kann variieren. Warnung! Aufpassen! Die Symbole stellen mögliche Gefahren dar. Antriebsrollen können Finger verletzen. Schweißdraht und Antriebsteile stehen während des Betriebs unter Schweißspannung.

- Seite 41 Zwangsbelüftung oder eine lokale Absaugung verwenden, um den Schweißrauch zu entfernen. Schweißrauch mit einem Ventilator entfernen. Schweißfunken können eine Explosion oder einen Brand verursachen. Brennbare Materialien vom Schweißprozess fernhalten. Nicht in der Nähe von brennbaren Materialien schweißen. Schweißfunken können einen Brand verursachen. Feuerlöscher bereit hal- ten.

- Seite 42 Verbindungs-Schlauchpaket Verbindungs- Schlauchpaket G = gasgekühltes Verbindungs-Schlauchpaket, W = wassergekühltes Verbindungs-Schlauchpaket Die Verbindungs-Schlauchpakete verbinden die Stromquellen mit dem TWIN- Drahtvorschub oder den beiden Roboter-Drahtvorschüben. Bei TWIN-Schweißsystemen kommen ein wassergekühltes und ein gasgekühltes Verbindungs-Schlauchpaket zum Einsatz.

- Seite 43 Allgemeines Das wassergekühlte TWIN Schweißbrenner-Schlauchpaket verbindet den TWIN-Drahtvorschub mit dem TWIN-Schweißbrenner oder die beiden Roboter-Drahtvorschübe mit dem TWIN-Schweißbrenner Für TWIN Push/Pull und TWIN CMT Anwendungen ist die TWIN Antriebseinheit im Schweißbrenner-Schlauchpaket integriert. Lieferumfang Schlauchpaket MHP 2x500i R/W/FSC TWIN Push Schlauchpaket MHP 2x450i RD/W/FSC mit Antriebseinheit WF 60i TWIN Drive...

- Seite 44 Peripherie im Falle einer Kollision vor Schäden geschützt. Die magnetische Kupplung der CrashBox ermöglicht bei einem Crash ein kraftar- mes Auslenken mit großem Auslenkweg. Das Halteschellen-System dient bei TWIN Push Systemen zur Aufnahme des TWIN-Schweißbrenners. Mit der der Brennerkrümmung ent- sprechenden Index-Disk positioniert das Halteschellen-System den Schweißbrenner so, dass der TCP in...

- Seite 45 6,0 Nm / 4,43 lb-ft 27,3 Nm / 20,14 lb-ft 54 Nm / 39,83 lb-ft 93 Nm / 68,60 lb-ft Lieferumfang (2)(3) (5)(6) (1) (2) (3) (4) (3) Lieferumfang CrashBox /i XXL (TWIN Push) Lieferumfang CrashBox /d TWIN (TWIN Push/ Pull, CMT)

- Seite 46 CrashBox /i Aufnahme HINWEIS! Ein-Ohr-Klemme * Verriegelungsring, 2-teilig * CrashBox /i Aufnahme (1) und Ma- gnetring (6) vor der Montage am Ro- Faltenbalg boter nicht zusammenbauen. Zylinderschrauben M4 x 16 Die Bauteile lassen sich durch den Magnetring starken Magnetismus nur mehr schwer lösen.

- Seite 47 Lieferumfang Die Aufnahme Antriebseinheit ist mit Aufnahme An- 30° und mit 45° verfügbar. triebseinheit (TWIN Push/ Pull, CMT)

- Seite 48 Roboter-Schweißbrenner Roboter- Schweißbrenner Beispiel: MTB 900i Die wassergekühlten Roboter-Schweißbrenner MTB 2x500i R und MTB 900i R übertragen die Lichtbogen-Leistung auf das Werkstück. Die TWIN-Schweißbren- ner sind für die Verwendung mit der CrashBox /i XXL konzipiert und sind in 2 Va- rianten verfügbar: mit übereinander angeordneten Kontaktrohren, Schweißbrenner-Winkel 30°...

- Seite 49 Beispiel: 11,5° OPT/i MTB TWIN 11,5° sym. Neigungswinkel der Kontaktrohre zueinander = 11,5° Details zu den Montageteilen finden Sie unter nebenste- hendem Link im Fronius Online-Ersatzteilkatalog. https://spareparts.fronius.com Suche: MTB 2x500 HINWEIS! Die von den jeweiligen Neigungswinkeln abhängigen Schweißbrenner-Abmes- sungen sind bei den technischen Daten ab Seite zu finden.

- Seite 50 Adapter TWIN-MTB Single Adapter TWIN- MTB Single (A) Schlauchpaket-seitig, (B) Brennerkörper-seitig, 1 = Schweißlinie 1, 2 = Schweißlinie 2 Mit Hilfe des Adapter TWIN-MTB Single kann die TWIN-Schweißanlage mit ei- nem Single-Brennerkörper betrieben werden. Der Adapter vereinigt Gas- und Druckluft-Leitungen sowie die Draht-Förderstre- cken beider Schweißlinien.

- Seite 51 Schweißtechnische Aspekte...

- Seite 53 Schweißtechnische Aspekte Schutzgase für Material Schutzgas TWIN- Un- und niedriglegierte Stähle ArCO -, ArO - und ArCO -Gemische Schweißprozes- CrNi-Stähle, hochlegierte Stähle ArCO -Gemische, Anteil Aktivgas max. 2,5 -Gemische, Anteil Aktivgas max. 3 % ArCO He-Gemische, Anteil Aktivgas max. 8 Aluminium Ar (99,9 %), ArHe-Gemische Legierungen auf Nickel-Basis...

- Seite 54 Anstellwinkel Anstellwinkel des Schweißbrenners so wählen, dass die Lead-Drahtelektrode Schweißbren- (= Drahtelektrode der Lead-Strom- ners quelle) neutral bis leicht stechend po- sitioniert ist. ca. 90 - 100° für Stahlanwendungen ca. 100 - 115° für Aluminiumanwen- dungen 90 - 100° Anstellwinkel Schweißbrenner neutral bis leicht stechend Stickout Stickout (SO) und Abstand der Draht-...

- Seite 55 Anwendungs- Nach Werkstoff: empfehlungen für die Neigungs- Neigungswinkel winkel der Kon- Anwendung 0° 4° 8° 11,5° taktrohre Aluminium Stahl ferritisch Stahl austenitisch, CrNi Lead / Trail = PMC TWIN / PMC TWIN oder PCS TWIN / PMC TWIN Lead / Trail = PMC TWIN / CMT TWIN oder CMT TWIN / CMT TWIN Nach Nahtgeometrie (für Stahl): Neigungswinkel Anwendung...

- Seite 56 Ablauf des Schweißstarts bei CMT TWIN L = Lead-Drahtelektrode, T = Trail-Drahtelektrode Beide Drahtelektroden bewegen sich zum Werkstück Beide Drahtelektroden treffen auf das Werkstück Die Lead-Drahtelektrode beginnt mit dem Schweißprozess, die Trail-Draht- elektrode bewegt sich vom Werkstück weg und wartet auf das Startsignal der Lead-Drahtelektrode = Schweißstart-Verzögerung Sobald die Trail-Drahtelektrode das Startsignal kommt, beginnt diese eben- falls mit dem Schweißprozess...

- Seite 57 TWIN-Schweißkennlinien Allgemeines Für den TWIN Schweißprozess stehen ausschließlich PMC TWIN Kennlinien mit den folgenden Eigenschaften zur Verfügung: Universal Kennlinienpakete für konventionelle Schweißaufgaben Die Kennlinien sind für ein weites Anwendungsspektrum beim synchronisierten TWIN-Schweißen optimiert. Das Puls Synchronisationsverhältnis und die Phasenverschiebung Lead/Trail wer- den unterstützt, sofern an beiden Stromquellen eine TWIN Universal-Kennlinie in Verwendung ist.

- Seite 58 Verfügbare PR = Prozess TWIN-Kennlini- Stahl: Drahtdurch- Schutzgas Eigenschaft messer 4256 C1 CO 100 % 0,9 mm TWIN universal 4257 M21 Ar + 15-20 % CO 0,9 mm TWIN universal 4258 M20 Ar + 5-10 % CO 0,9 mm TWIN universal 3940 M21 Ar + 15-20 % CO 1,0 mm...

- Seite 59 Drahtdurch- Schutzgas Eigenschaft messer 3893 M20 Ar + 5-10 % CO 1,3 mm TWIN PCS 3846 M21 Ar + 15-20 % CO 1,4 mm TWIN PCS 3840 M21 Ar + 15-20 % CO 1,6 mm TWIN PCS 3841 M20 Ar + 5-10 % CO 1,6 mm TWIN PCS 4021...

- Seite 60 CrNi 19 9 / 19 12 3: Drahtdurch- Schutzgas Eigenschaft messer 4024 M12 Ar + 2-5 % CO 1,2 mm TWIN universal 4261 M12 Ar + 2-5 % CO 1,2 mm TWIN universal 4026 M12 Ar + 2-5 % CO 1,2 mm TWIN PCS CrNi 18 8 / 18 8 6:...

- Seite 61 AlMg4,5 Mn (Zr): Drahtdurch- Schutzgas Eigenschaft messer 4147 1,2 mm I1 Ar 100 % TWIN universal 4287 1,2 mm I3 Ar + 30 % He TWIN universal 4041 1,6 mm I1 Ar 100 % TWIN universal 4053 1,6 mm I3 Ar + 30 % He TWIN universal 4289 1,2 mm...

- Seite 62 Drahtdurch- Schutzgas Eigenschaft messer 4246 1,2 mm I1 100% Ar TWIN PCS 4286 1,2 mm I3 Ar + 30 % He TWIN PCS 4294 1,6 mm I1 Ar 100 % TWIN PCS AlSi 5: Drahtdurch- Schutzgas Eigenschaft messer 4260 1,2 mm I1 Ar 100 % TWIN universal 4265...

- Seite 63 TWIN-Schweißprozesse TWIN- Lead-Drahtelektrode Trail-Drahtelektrode Schweißprozes- (= Lead-Stromquelle) (= Trail-Stromquelle) se - Übersicht Schweißrichtung PMC TWIN PMC TWIN PCS TWIN PCS TWIN PMC TWIN CMT TWIN PCS TWIN CMT TWIN CMT TWIN CMT TWIN Eindraht (Puls * / Standard * / PMC * / LSC * / CMT *) - Eindraht (Puls * / Standard * / PMC * / LSC * /...

- Seite 64 CMT Schmelzbad CMT Tropfen-Abschmelzphase CMT Beginn Lichtbogen-Brennphase CMT Tropfenabgabe Schweißstrom der Lead-Stromquelle Schweißstrom der Trail-Stromquelle Schweißrichtung PMC TWIN / PMC TWIN I (A) t (s) > I Schweißstrom-Zeit-Kurven und schematische Darstellung des Materialüberganges P = Phasenverschiebung Zeitliche Abstimmung der Stromquellen Die PMC-Prozesse der beiden Schweißlinien sind zueinander zeitlich synchroni- siert.

- Seite 65 WICHTIG! Nur PMC TWIN Kennlinien synchronisieren sich. Für eine Synchronisation müssen an der Lead- und an der Trail-Drahtelektrode jeweils eine TWIN universal, eine TWIN Multi arc oder eine TWIN cladding Kenn- linie verwendet werden. Eine Kombination von PMC Single Kennlinien und PMC TWIN Kennlinien (Lead / Trail oder Trail / Lead) führt nicht zu einer Synchronisation.

- Seite 66 PMC TWIN / CMT TWIN Schematische Darstellung des Materialüberganges Vorteile: tiefer Einbrand der Lead-Drahtelektrode hohe Abschmelzleistung an der Lead-Drahtelektrode sehr gute Nahtausfüllung durch die Trail-Drahtelektrode hohe Prozess-Stabilität Der TWIN-Schweißprozess PMC TWIN / CMT TWIN kann für beide Schweißrich- tungen verwendet werden. HINWEIS! Beim TWIN-Schweißprozess PMC TWIN / CMT TWIN werden mit einem Kon- taktrohr-Neigungswinkel von 8°...

- Seite 67 Der TWIN-Schweißprozess CMT TWIN / CMT TWIN kann für beide Schweißrich- tungen verwendet werden. Eindraht (mit ei- Schweißstrom-Zeit-Kurven und schematische Darstellung des Materialüberg- nem TWIN- anges für die Lead-Stromquelle Schweißbren- ner): I (A) I (A) PMC / Puls / LSC / Standard / t (s) t (s) PMC / Puls...

- Seite 68 Schweißstrom-Zeit-Kurven und schematische Darstellung des Materialüberg- anges für die Trail-Stromquelle I (A) I (A) t (s) t (s) PMC / Puls LSC / Standard I (A) t (s) Eindraht-Schweißung Bei der Eindraht-Schweißung wird von der Roboter-Steuerung ein Signal ausge- geben, sodass nur eine Stromquelle schweißt. Abhängig von Brennerposition oder Zwangslage der Schweißnaht kann die Ein- drahtschweißung von der Lead- oder der Trail-Stromquelle ausgeführt werden.

- Seite 69 TWIN-Prozessparameter TWIN Prozess- An den Stromquellen stehen im TWIN-Betrieb unter Prozessparameter / TWIN parameter Prozess-Regelung folgende TWIN Prozessparameter zur Verfügung: Für PMC TWIN / PMC TWIN PMC Lead Elektrode PMC Trail Elektrode Drahtvorschub Drahtvorschub Lichtbogenlängen-Korrektur Lichtbogenlängen-Korrektur Puls-Korrektur Puls-Korrektur Einbrandstabilisator Einbrandstabilisator Lichtbogenlängen Stabilisator Lichtbogenlängen Stabilisator Zündverzögerung Trail *...

- Seite 70 Im Automatikmodus (auto) ist eine optimale Zündverzögerung hinterlegt. Bei manueller Vorgabe kann eine Zündverzögerung von 0 - 2 Sekunden einge- stellt werden. Der Start des Trail-Lichtbogens erfolgt synchronisiert. Die Funktion kann deaktiviert werden. In diesem Fall erfolgt eine sofortige, un- synchronisierte Zündung des Trail-Lichtbogens.

- Seite 71 Anzeige am Display der Stromquelle Phasenverschie- Einstellbereich: auto, 0 - 95 % bung Lead/Trail Werkseinstellung: auto Ist nur aktiv, wenn für beide Drahtelektroden die gleiche PMC TWIN Kennlinie eingestellt ist. Mittels Phasenverschiebung Lead/Trail kann der Zeitpunkt der Tropfenablöse für den Trail-Lichtbogen frei gewählt werden. Da die Trail-Tropfenablöse nicht in der Ruhestromphase des Lead-Lichtbogens stattfinden muss, kann somit einer ma- gnetischen Blaswirkung zwischen den beiden Lichtbögen entgegengewirkt wer- den.

- Seite 72 TWIN-Synchropuls Synchropuls Synchropuls steht für alle Prozesse (Standard / Puls / LSC / PMC) zur Schweißen Verfügung. Durch den zyklischen Wechsel der Schweißleistung zwischen zwei Arbeitspunk- ten wird mit Synchropuls ein schuppiges Nahtaussehen und ein nicht kontinuier- licher Wärmeeintrag erzielt. TWIN-Synchro- Ab einer Firmware “official_TPSi_4.0.0-xxxxx.xxxxx.ffw”...

- Seite 73 Schweißparameter-Richtwerte TWIN Push Richtwerte für HINWEIS! Kehlnähte, Die folgenden Angaben sind Richtwerte, die unter Laborbedingungen ermittelt Schweißposition wurden. Verwendetes Schutzgas und Zusatzmaterial: Schutzgas M20 Ar + 5-15 % CO Zusatzmaterial ER70S-6 Drahtdurchmesser 1,2 mm Kennlinie (Lead + Trail) PMC TWIN Universal 3565...

- Seite 74 23,0 26,8 13,2 18,2 12,5 27,5 26,2 27,6 15,0 19,5 12,0 30,0 24,6 27,6 19,6 17,7 10,1 27,9 20,0 24,9 20,9 15,3 10,0 27,4 22,5 27,0 26,5 16,4 26,9...

- Seite 75 Richtwerte für HINWEIS! Kehlnähte, Schweißposition Die folgenden Angaben sind Richtwerte, die unter Laborbedingungen ermittelt wurden. Verwendetes Schutzgas und Zusatzmaterial: Schutzgas M20 Ar + 5-15 % CO Zusatzmaterial ER70S-6 Drahtdurchmesser 1,2 mm Kennlinie (Lead + Trail) PMC TWIN Universal 3565 18,0 23,2 14,3 10,0...

- Seite 76 22,0 27,0 12,1 17,4 12,0 28,2...

- Seite 77 Schweißparameter-Richtwerte TWIN Push/Pull Richtwerte für HINWEIS! Kehlnähte, Die folgenden Angaben sind Richtwerte, die unter Laborbedingungen ermittelt Schweißposition wurden. Verwendetes Schutzgas und Zusatzmaterial: Schutzgas M21 Ar + 15-20 % CO2 Zusatzmaterial ER70S-6 Drahtdurchmesser 1,2 mm Kontaktrohr-Neigungswinkel 11,5 ° Kennlinie (Lead + Trail)

- Seite 78 Richtwerte für HINWEIS! Überlappnähte, Die folgenden Angaben sind Richtwerte, die unter Laborbedingungen ermittelt Schweißposition wurden. Verwendetes Schutzgas und Zusatzmaterial: Schutzgas M21 Ar + 15-20 % CO2 Zusatzmaterial ER70S-6 Drahtdurchmesser 1,2 mm Kontaktrohr-Neigungswinkel 11,5 ° Kennlinie (Lead + Trail) PMC TWIN Universal 3564 23,2 23,0 23,8...

- Seite 79 Schweißparameter-Richtwerte TWIN CMT Richtwerte für HINWEIS! Kehlnähte, Die folgenden Angaben sind Richtwerte, die unter Laborbedingungen ermittelt Schweißposition wurden. Verwendetes Schutzgas und Zusatzmaterial: Schutzgas M21 Ar + 15-20 % CO2 Zusatzmaterial ER70S-6 Drahtdurchmesser 1,2 mm Kontaktrohr-Neigungswinkel 8 ° Kennlinie Blechdicke = 1,5 mm: Lead CMT TWIN Universal 4200 Trail...

- Seite 80 Richtwerte für HINWEIS! Überlappnähte, Die folgenden Angaben sind Richtwerte, die unter Laborbedingungen ermittelt Schweißposition wurden. Verwendetes Schutzgas und Zusatzmaterial: Schutzgas M21 Ar + 15-20 % CO2 Zusatzmaterial ER70S-6 Drahtdurchmesser 1,2 mm Kontaktrohr-Neigungswinkel 8 ° Kennlinie Lead PMC TWIN Universal 3564 Trail CMT TWIN Universal 4200 11,5...

- Seite 81 Bedienelemente, Anschlüsse und mechanische Komponenten...

- Seite 83 WF 30i R /TWIN Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem Fachpersonal ausgeführt werden. ▶ Dieses Dokument vollständig lesen und verstehen. ▶...

- Seite 84 Anschluss Kühlmittel zum Anschließen des Steckanschlusses Kühlmittel vom Verbindungs- Schlauchpaket (10) Anschluss Kühlmittel-Vorlauf (blau) zum Anschließen des Kühlmittel-Schlauches vom Schweißbrenner- Schlauchpaket (11) Anschluss Kühlmittel-Rücklauf (rot) zum Anschließen des Kühlmittel-Schlauches vom Schweißbrenner- Schlauchpaket (12) Anschluss Druckluft IN Option OPT/i WF Ausblasen 16 bar Drahtvorschub (17) (5) (6)

- Seite 85 (10) Taste Drahtrücklauf 2 Gas- und stromloses Zurückziehen der Drahtelektrode (11) Taste Gasprüfen 2 zum Einstellen der benötigten Gasmenge am Druckminderer (12) Taste Drahteinfädeln 2 Gas- und stromloses Einfädeln der Drahtelektrode in das Schweißbren- ner-Schlauchpaket (13) 4-Rollen-Antrieb 2 (14) Spannhebel 2 zum Einstellen des Anpressdruckes der Vorschubrollen (15) Schutzabdeckung des 4-Rollen-Antriebes 2...

- Seite 86 HINWEIS! Liegt eine Masseverbindung mit dem Kontaktrohr vor bevor die Taste Drahtrücklauf gedrückt wird, wird die Drahtelektrode durch Drücken der Taste Drahtrücklauf zurückgezogen, bis die Drahtelektrode kurzschlussfrei ist - mit jedem Tastendruck jedoch maximal 10 mm (0.39 in.). Wenn die Drahtelektrode weiter zurückgezogen muss, die Taste Drahtrücklauf erneut drücken.

- Seite 87 Drahtvorschub Rückseite (3) (4) Funktion Drahteinlauf 1 Drahteinlauf 2 Blindabdeckung Blindabdeckung Blindabdeckung Blindabdeckung...

- Seite 88 MHP 2x450i RD/W/FSC inkl. WF 60i TWIN Drive /W Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem Fachpersonal ausgeführt werden. ▶...

- Seite 89 MHP 2x450i Taste Drahtrücklauf * RD/W/FSC inkl. Gas- und stromloses Zurückzie- WF 60i TWIN hen der Drahtelektrode Drive /W - Be- dienpanel Taste Gasprüfen * zum Einstellen der benötigten Gasmenge am Druckminderer Taste Drahteinfädeln * Gas- und stromloses Einfädeln der Drahtelektrode in das Schweißbrenner-Schlauchpaket LEDs 1 / 2 / TWIN / Extern leuchten, wenn der jeweilige...

- Seite 90 Der Teach-Modus wird für die Erstellung des Roboterprogramms verwen- det. Bei aktivem Teach-Modus wird das Verbiegen der Drahtelektrode beim Einrichten des Roboters vermieden. Beim TWIN-Teach-Modus (mit beiden Drahtelektroden) hat die Lead- Drahtelektrode eine höhere Abtastfrequenz als die Trail-Drahtelektrode. Details zum Teach-Modus finden Sie in der Bedienungsanleitung "Signal- beschreibungen Interface TPS /i", 42,0426,0227,xx.

- Seite 91 Verbindungs-Schlauchpaket Verbindungs- SpeedNet-Kabel Schlauchpaket - Kühlmittel-Schläuche Anschlüsse Schutzgas-Schlauch Stromkabel W = wassergekühltes Verbindungs-Schlauchpa- G = gasgekühltes Verbindungs-Schlauchpaket...

- Seite 92 Adapter TWIN-MTB Single Adapter TWIN- MTB Single - Anschlüsse (1) (2) (10) (A) Schlauchpaket-seitig (B) Brennerkörper-seitig Strom / Kühlmittel Schweißlinie 1 Schutzgas Drahtelektrode Schweißlinie 2 Strom / Kühlmittel Schweißlinie 2 Drahtelektrode Schweißlinie 1 Druckluft Gemeinsamer Drahtauslauf Gemeinsamer Druckluft- und Schutzgas-Ausgang Gemeinsame Stromkontakte / Kühlmittel-Vorlauf (10) Gemeinsame Stromkontakte / Kühlmittel-Rücklauf...

- Seite 93 Systemkomponenten montieren - TWIN Push...

- Seite 95 Sicherheit - Installation und Inbetriebnahme Sicherheit WARNUNG! Fehlbedienung und fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen. ▶ Alle in diesem Dokument angeführten Arbeiten dürfen nur von geschultem Fachpersonal durchgeführt werden. ▶ Alle in diesem Dokument beschriebenen Funktionen dürfen nur von geschul- tem Fachpersonal angewendet werden.

- Seite 96 Isolierte WARNUNG! Führung der Drahtelektrode Gefahr von Personen- und Sachschäden sowie Beeinträchtigung des Schweißer- zum Drahtvor- gebnisses durch Masse- oder Erdschluss einer nicht isolierten Drahtelektrode. ▶ schub Bei automatisierten Anwendungen die Drahtelektrode nur isoliert von Schweißdraht-Fass, Großspule oder Drahtspule zum Drahtvorschub führen (beispielsweise mittels Draht-Förderschlauch).

- Seite 97 Vor Installation und Inbetriebnahme Aufstellbestim- WARNUNG! mungen Umstürzende oder herabfallende Geräte können Lebensgefahr bedeuten. ▶ Alle Systemkomponenten, Standkonsolen und Fahrwägen auf ebenem und festem Untergrund standsicher aufstellen. Der Drahtvorschub ist nach Schutzart IP23 geprüft, das bedeutet: Schutz vor Eindringen fester Fremdkörper mit einem Durchmesser von mehr als 12,5 mm (0.49 in.) Schutz gegen Sprühwasser bis zu einem Winkel von 60°...

- Seite 98 Drahtvorschub mit dem TWIN Controller verbinden (SpeedNet-Kabel von den Verbindungs-Schlauchpaketen am TWIN Controller anschließen) TWIN Controller mit der Roboter-Steuerung verbinden CrashBox, Schweißbrenner-Schlauchpaket und TWIN-Schweißbrenner montie- Roboter-Flansch und CrashBox am Roboter montieren Draht-Führungsseelen in das Schweißbrenner-Schlauchpaket einsetzen Halteschelle an der CrashBox montieren Schweißbrenner-Schlauchpaket in die Halteschelle einsetzen CrashBox-Kabel anschließen Schweißbrenner-Schlauchpaket am Drahtvorschub anschließen...

- Seite 99 Falls erforderlich, Systemabgleich durchführen (z.B. wenn ein Abspul-Draht- vorschub WF REEL im System ist) An der Roboter-Steuerung Lead-/Trail-Signal definieren TWIN-Parameter einstellen...

- Seite 100 TWIN-Drahtvorschub und Zubehör am Roboter montieren Drahtvorschub am Roboter montieren M8 x 25 mm 25 Nm 18.44 ft·lb Die Montage der Drahtvorschub-Aufnahme ist vom Roboter abhängig. Installationsanleitung der Drahtvorschub-Aufnahme beachten! M8 x 30 mm 10 Nm 25 Nm 7.38 ft·lb 18.44 ft·lb Schlauchpaket-Halterung mit-montieren HINWEIS!

- Seite 101 Seitliche Auf- Die Montage der seitlichen Aufnahme nahmen für die ist vom Roboter abhängig. Verbindungs- Installationsanleitung beachten! Schlauchpakete am Roboter montieren Beispiel einer seitlichen Aufnahme am Roboter für TWIN-Push-Systeme...

- Seite 102 Verbindungs-Schlauchpakete verlegen, montie- ren und anschließen Verbindungs- HINWEIS! Schlauchpakete am Drahtvor- Eine falsche Verlegung der Verbindungs-Schlauchpakete kann das Schweißer- schub an- gebnis massiv beeinflussen, ein stabiler Schweißprozess ist nicht gewährleistet! ▶ schließen Sofern möglich, beide Verbindungs-Schlauchpakete mit einem Mindestab- stand von 30 - 50 cm zueinander verlegen. Verbindungs-Schlauchpakete zum Drahtvorschub verlegen WICHTIG! Beim Anschließen der Verbindungs-Schlauchpakete die Kennzeich- nungen 1 und 2 an den Verbindungs-Schlauchpaketen und am Drahtvorschub...

- Seite 103 Verbindungs- WICHTIG! Beim Anschließen der Verbindungs-Schlauchpakete die Kennzeich- Schlauchpakete nungen 1 und 2 an den Verbindungs-Schlauchpaketen und an den Stromquellen an Stromquelle, beachten: Kühlgerät und 1 = wassergekühltes Verbindungs-Schlauchpaket TWIN-Control- 2 = gasgekühltes Verbindungs-Schlauchpaket ler anschließen HINWEIS! Eine falsche Verlegung der Verbindungs-Schlauchpakete kann das Schweißer- gebnis massiv beeinflussen, ein stabiler Schweißprozess ist nicht gewährleistet! ▶...

- Seite 104 CrashBox, Schweißbrenner-Schlauchpaket und TWIN-Schweißbrenner montieren CrashBox /i am Drehmomente beim Montieren des Ro- Roboter aufbau- boterflansches beachten: Max. Anzugsmoment für Schrauben mit Festigkeitsklasse 8.8 3,3 Nm / 2,43 lb-ft 5,0 Nm / 3,69 lb-ft 6,0 Nm / 4,43 lb-ft 27,3 Nm / 20,14 lb-ft 54 Nm / 39,83 lb-ft 93 Nm / 68,60 lb-ft 3,3 Nm / 2.43 lb-ft...

- Seite 105 CrashBox /i Drehmomente beim Montieren des Ro- Dummy am Ro- boterflansches beachten: boter aufbauen Max. Anzugsmoment für Schrauben mit Festigkeitsklasse 8.8 3,3 Nm / 2,43 lb-ft 5,0 Nm / 3,69 lb-ft 6,0 Nm / 4,43 lb-ft 27,3 Nm / 20,14 lb-ft 54 Nm / 39,83 lb-ft 93 Nm / 68,60 lb-ft...

- Seite 106 6 Nm / 4.43 lb-ft 3,3 Nm / 2.43 lb-ft Draht-Führungs- HINWEIS! seele im Schweißbren- Damit die Draht-Führungsseele richtig montiert werden kann, das Schlauchpa- ner-Schlauchpa- ket bei der Montage der Draht-Führungsseele gerade auslegen. ket montieren sicherstellen, dass die Draht-Führungsseele nach dem Einschieben ganz vorne im Schlauchpaket anliegt.

- Seite 107 WICHTIG! Die Schrauben zur Befestigung der Draht-Führungsselen dürfen nicht gelöst werden! den Spann-Nippel bis auf Anschlag auf die Draht-Führungsseele auf- schrauben. Die Draht-Führungsseele muss durch die Bohrung im Ver- schluss zu sehen sein.

- Seite 108 Schweißbren- ner-Schlauchpa- ket montieren 42 Nm HINWEIS! Um ein Verkanten des Schweißbrenner-Schlauchpaktes zu vermeiden: ▶ Schrauben kreuzweise festziehen ▶ Beim Festziehen die angegebene Reihenfolge beachten ▶ Schrauben mit 1 Nm vorziehen, dann mit 4 Nm festziehen 1 Nm 4 Nm Schrauben kreuzweise vorziehen, 1 Nm Schrauben kreuzweise festziehen, 4 Nm...

- Seite 109 WICHTIG! Beim Anschließen des Schweißbrenner-Schlauchpaketes die Kenn- zeichnungen 1 und 2 am Schweißbrenner-Schlauchpaket und am Drahtvorschub beachten. Kühlmittelschläuche vom Schweißbrenner entsprechend den Farbmarkierungen an den Anschlüssen Kühlmittel-Vorlauf und Kühlmittel- Rücklauf anschließen...

- Seite 110 Brennerkörper HINWEIS! auf TWIN- Die Kupplungsflächen zwischen Brennerkörper und TWIN-Schweißbrenner- Schweißbren- ner-Schlauchpa- Schlauchpaket müssen immer ölfrei, fettfrei, staubfrei und trocken sein. ket montieren Sichtkontrolle durchführen, ob die Fe- dern vorhanden, nicht deformiert oder sonst irgendwie beschädigt sind. HINWEIS! Um das Herausfallen oder Verlieren von Kleinteilen zu verhindern, den Be- reich um die Federn nicht mit Druck- luft reinigen.

- Seite 111 Funktion der HINWEIS! Brennerkörper- Die einwandfreie Funktion der Wechselkupplung ist nur in vertikaler Ausrich- Kupplung überprüfen tung nach unten gewährleistet. Die Brennerkörper-Kupplung durch ein Roboter-Signal 5x betätigen und überprüfen, ob die Brennerkörper-Kupplung öffnet und schließt Wenn die Brennerkörper-Kupplung ordnungsgemäß öffnet und schließt, das ma- nuelle Verriegeln eines Brennerkörpers in der Brennerkörper-Kupplung überprüfen.

- Seite 112 Brennerkörper-Kupplung geschlossen Brennerkörper-Kupplung geöffnet HINWEIS! Die Verriegelungskugeln der Brennerkörper-Kupplung sind für den Trockenbe- trieb bestimmt. ▶ Die Verriegelungskugeln nicht schmieren. HINWEIS! Den Brennerkörper immer gerade und bis auf Anschlag in die Brennerkörper- Kupplung stecken.

- Seite 113 Wenn sich der Brennerkörper ordnungsgemäß per Hand in der Brennerkörper- Kupplung verriegeln lässt, ist die Brennerkörper-Kupplung einsatzbereit.

- Seite 115 Systemkomponenten montieren - TWIN Push/Pull, CMT...

- Seite 117 Sicherheit - Installation und Inbetriebnahme Sicherheit WARNUNG! Fehlbedienung und fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen. ▶ Alle in diesem Dokument angeführten Arbeiten dürfen nur von geschultem Fachpersonal durchgeführt werden. ▶ Alle in diesem Dokument beschriebenen Funktionen dürfen nur von geschul- tem Fachpersonal angewendet werden.

- Seite 118 Isolierte WARNUNG! Führung der Drahtelektrode Gefahr von Personen- und Sachschäden sowie Beeinträchtigung des Schweißer- zum Drahtvor- gebnisses durch Masse- oder Erdschluss einer nicht isolierten Drahtelektrode. ▶ schub Bei automatisierten Anwendungen die Drahtelektrode nur isoliert von Schweißdraht-Fass, Großspule oder Drahtspule zum Drahtvorschub führen (beispielsweise mittels Draht-Förderschlauch).

- Seite 119 Vor Installation und Inbetriebnahme Aufstellbestim- WARNUNG! mungen Umstürzende oder herabfallende Geräte können Lebensgefahr bedeuten. ▶ Alle Systemkomponenten, Standkonsolen und Fahrwägen auf ebenem und festem Untergrund standsicher aufstellen. Die Systemkomponenten sind mindestens nach Schutzart IP20 geprüft, das be- deutet: Schutz vor Eindringen fester Fremdkörper mit einem Durchmesser von mehr als 12,5 mm (0,49 in.) Kein Schutz gegen Wasser Die Systemkomponenten können gemäß...

- Seite 120 Installation - Die folgende Übersicht umfasst die für eine Push/Pull TWIN-Schweißanlage Übersicht TWIN gemäß Systemübersicht von Seite erforderlichen Installationsarbeiten. Push/Pull, CMT Die Installation von ähnlichen TWIN-Systemen erfolgt analog dazu. Ausgangssituation: Roboter und Roboter-Steuerung sind in der Schweißzelle richtig positioniert und fixiert. Die Stromquellen sind mit den Kühlgeräten auf den Standkonsolen aufge- baut und in der Schweißzelle richtig positioniert und fixiert.

- Seite 121 CrashBox-Kabel anschließen Y-Stück vom Schweißbrenner-Schlauchpaket an der Aufnahme Y-Stück montieren oder Y-Stück am Balancer aufhängen Schweißbrenner-Schlauchpaket an der seitlichen Aufnahme oder an den Drahtpuffern fixieren Schweißbrenner-Schlauchpaket am TWIN-Drahtvorschub anschließen Draht-Führungsseelen in den TWIN-Schweißbrenner einsetzen Draht-Führungsseelen und Ein-/Auslaufdüsen in das TWIN-Schweißbrenner- Schlauchpaket einsetzen / verlegen Brennerkörper-Kupplung montieren Funktion der Brennerkörper-Kupplung überprüfen...

- Seite 122 Drahtelektroden einfädeln Anpressdruck einstellen TWIN-Kennlinien an beiden Stromquellen einstellen (Schweißverfahren / Zusatzmaterial / Materialeinstellungen ändern ... Schritt 4 - Auswahl der verfügbaren Kennlinien pro Verfahren) Stickout einstellen Falls erforderlich, Systemabgleich durchführen (z.B. wenn ein Abspul-Draht- vorschub WF REEL im System ist) An der Roboter-Steuerung Lead-/Trail-Signal definieren TWIN-Parameter einstellen...

- Seite 123 Balancer-Aufhängung auf Y-Stück montieren Balancer- Die Balancer-Aufhängung Y-Stück kommt zur Anwendung, wenn das Y-Stück Aufhängung am nicht am Roboter montiert wird. Y-Stück montie- 10 Nm 7.38 ft·lb...

- Seite 124 Aufnahme Y-Stück am Roboter montieren Aufnahme Y- Die Montage der Aufnahme Y-Stück ist Stück am Robo- vom Roboter abhängig. ter montieren Installationsanleitung beachten! Beispiel: Y-Stück auf einem Roboter...

- Seite 125 Seitliche Aufnahme am Roboter montieren Seitliche Auf- Die Montage der seitlichen Aufnahme nahme am Robo- ist vom Roboter abhängig. ter montieren Installationsanleitung beachten! Beispiel: Seitliche Aufnahme auf einem Roboter...

- Seite 126 Drahtpuffer am Roboter montieren TWIN-CMT - Die Montage der seitlichen Aufnahme Drahtpuffer am ist vom Roboter abhängig. Roboter montie- Installationsanleitung beachten! Beispiel einer seitlichen Aufnahme auf einem Roboter M5 x 16 mm 6 Nm 4.43 ft·lb...

- Seite 127 HINWEIS! An der Roboter-Aufnahme für das Drahtpufferset TWIN muss die mit * gekenn- zeichnete Ausnehmung vorhanden sein! Fehlt diese Ausnehmung, darf das Drahtpufferset TWIN NICHT montiert wer- den! M6 x 12 mm 10 Nm 7.38 ft·lb Schritt 3 + 4: Aufkleber an den Drahtpuffern anbringen und Schweißlinien 1 und 2 an den Drahtpuf- fern definieren;...

- Seite 128 CrashBox, Schweißbrenner-Schlauchpaket und TWIN-Schweißbrenner montieren CrashBox /d Drehmomente beim Montieren des Ro- TWIN am Robo- boterflansches beachten: ter aufbauen Max. Anzugsmoment für Schrauben mit Festigkeitsklasse 8.8 3,3 Nm / 2,43 lb-ft 5,0 Nm / 3,69 lb-ft 6,0 Nm / 4,43 lb-ft 27,3 Nm / 20,14 lb-ft 54 Nm / 39,83 lb-ft 93 Nm / 68,60 lb-ft...

- Seite 129 CrashBox TWIN Drehmomente beim Montieren des Ro- Drive /i Dummy boterflansches beachten: am Roboter auf- bauen Max. Anzugsmoment für Schrauben mit Festigkeitsklasse 8.8 3,3 Nm / 2,43 lb-ft 5,0 Nm / 3,69 lb-ft 6,0 Nm / 4,43 lb-ft 27,3 Nm / 20,14 lb-ft 54 Nm / 39,83 lb-ft 93 Nm / 68,60 lb-ft...

- Seite 130 3,3 Nm 2.43 lb·ft * Pass-Stift Schweißbren- Die TWIN-Antriebseinheit ist bei Auslieferung am Schweißbrenner-Schlauchpa- ner-Schlauchpa- ket montiert. ket mit TWIN- Zur Vereinfachung wird die TWIN-Antriebseinheit in den folgenden Abbildungen Antriebseinheit ohne Schweißbrenner-Schlauchpaket dargestellt. montieren 10 Nm 25 Nm 7.38 ft·lb 18.44 ft·lb...

- Seite 131 M5 x 12 mm ft·lb Schraubverbindung noch nicht festziehen! M8 x 25 mm 18 Nm 13.28 ft·lb * = Pass-Stift (2x) M5 x 12 mm 10 Nm 7.38 ft·lb 6 Nm 4.43 ft·lb CrashBox-Kabel an der Antriebseinheit und an der CrashBox anschließen...

- Seite 132 Y-Stück vom Schweißbrenner-Schlauchpaket an der Roboter-Aufnahme Y- Stück montieren M8 x 16 mm 25 Nm 18.44 ft·lb HINWEIS! Die Montageposition A, B oder C ist von der Schweißbrenner-Schlauchpaket- Länge und vom Roboter abhängig. ▶ Installationsanleitung beachten!

- Seite 133 Schweißbrenner-Schlauchpaket an den Drahtpuffern verlegen und fixieren oder Schweißbrenner-Schlauchpaket an der seitlichen Aufnahme fixieren HINWEIS! Werden Schweißbrenner-Schlauchpakete am Roboter verlegt, sicherstellen, dass bei keiner Bewegung in einer Roboter-Achse Spannungen oder Zugbelas- tungen in den Schlauchpaketen auftreten. ▶ Schlauchpakete in einer Schlaufe verlegen. Schweißbren- WICHTIG! Beim Anschließen des Schweißbrenner-Schlauchpaketes die Kenn- ner-Schlauchpa-...

- Seite 134 WICHTIG! Jede abweichende Montage der Knickschutz-Ringe führt zum Verlust von Garantie-Ansprüchen! Ein Knickschutz-Ring besteht aus 2 Halbschalen, die mit 2 Innensechskant- Schrauben M4 x 10 mm miteinander am Wellenschutzschlauch verschraubt wer- den. Anzugsmoment = 1 Nm / 0,74 lb·ft Die Knickschutz-Ringe sind einzeln als Option bei Fronius verfügbar.

- Seite 135 Brennerkörper HINWEIS! auf TWIN-An- triebseinheit Die Kupplungsflächen zwischen Brennerkörper und TWIN-Antriebseinheit montieren müssen immer ölfrei, fettfrei, staubfrei und trocken sein. Sichtkontrolle durchführen, ob die Fe- dern vorhanden, nicht deformiert oder sonst irgendwie beschädigt sind. HINWEIS! Den Bereich um die Federn nicht mit Druckluft reinigen.

- Seite 136 Draht-Förderschläuche und Draht-Führungssee- len montieren Draht-Führungs- Für TWIN-Push/Pull-Systeme ohne Drahtpuffer seele in das Schweißbren- Draht-Förderschlauch beim Roboter-Drahtvorschub abstecken (weißen ner-Schlauchpa- Knopf drücken) ket einsetzen Spannzange montieren Draht-Führungsseele einführen, bis diese bei der Sichtbohrung der Antriebs- einheit sichtbar ist Draht-Führungsseele bündig ablängen Einlaufdüse gemäß...

- Seite 137 TWIN-Antriebseinheit für den Betrieb vorberei- Allgemeines Die Vorschubrollen sind bei der Erstauslieferung nicht im Gerät eingesetzt. Um eine optimale Förderung der Drahtelektrode zu gewährleisten, müssen die Vorschubrollen dem zu verschweißenden Drahtdurchmesser sowie der Drahtle- gierung angepasst sein. HINWEIS! Risiko durch unzureichende Vorschubrollen. Schlechte Schweißeigenschaften können die Folge sein.

- Seite 138 Vorschubrollen Verriegelungsknöpfe ziehen an der TWIN- Draht-Förderschläuche abstecken Antriebseinheit einsetzen / wechseln Klemmhebel öffnen Rollenhalter ausschwenken Steckachse entfernen Druckrolle verzahnt einsetzen Steckachse einsetzen...

- Seite 139 1 0 1 Mit Spezialschlüssel gegenhalten Triebrolle abschrauben Triebrolle entfernen Neue Triebrolle einsetzen Neue Triebrolle aufschrauben Montage in umgekehrter Reihenfolge WICHTIG! Vor Wieder-Inbetriebnahme den Anpressdruck überprüfen! Draht-Förder- Das Anschließen der Draht-Förderschläuche erfolgt analog zum TWIN-Push- schläuche an- System (siehe Seite 150). schließen folgende Draht-Förderschläuche werden benötigt: Drahtfass - Roboter-Drahtvorschub...

- Seite 141 Weitere Systemkomponenten mon- tieren und vorbereiten, Inbetrieb- name...

- Seite 143 Roboter-Schweißbrenner montieren Draht-Führungs- seele aus Stahl in Brennerkörper einsetzen HINWEIS! Die Kupplungsfläche des Brennerkörpers muss immer ölfrei, fettfrei, staubfrei und trocken sein.

- Seite 144 Draht-Führungs- HINWEIS! seele aus Kunst- stoff in Bren- Die Kupplungsfläche des Brennerkörpers muss immer ölfrei, fettfrei, staubfrei nerkörper ein- und trocken sein. setzen Für die Montage einer Draht-Führungsseele aus Kunststoff müssen die Kontakt- rohre am Brennerkörper montiert sein.

- Seite 145 3 mm Draht-Führungsseele bis auf Anschlag einschie- 2 Nm 3 mm Arbeitsschritte 2 -6 für die zweite Drahtelektrode wiederholen HINWEIS! Alle anderen verfügbaren Draht-Führungsseelen können wie eine Draht- Führungsseele aus Kunststoff von der Kupplungsseite montiert werden.

- Seite 146 Verschleißteile Spatter Guard Verschleißteile im TWIN- Schweißbrenner HINWEIS! montieren Detaillierte Informationen finden Sie in der Installationsanleitung 42,0410,2487 ... OPT/i TWIN 0/4/8/11,5° https://manuals.fronius.com/html/4204102487 Sleeve Verschleißteile HINWEIS! Detaillierte Informationen finden Sie in der Installationsanleitung 42,0410,2932 ... OPT/i TWIN 0/4/8/11,5° Sleeve https://manuals.fronius.com/html/4204102932...

- Seite 147 Adapter TWIN-MTB Sin- Durch Einsetzen der Draht-Führungsseele in den jeweiligen Drahteinlauf am gle einsetzen Adapter TWIN-MTB Single wird die Schweißlinie definiert. Fronius empfiehlt, Single-Anwendungen auf Schweißlinie 1 auszuführen. 18 ± 2 Nm 45,0200,1261 42,0411,1315 3 mm 1 = Schweißlinie 1, 2 = Schweißlinie 2...

- Seite 148 2 Nm 3 mm...

- Seite 149 TWIN-Drahtvorschub für den Betrieb vorbereiten Vorschubrollen VORSICHT! einsetzen / wechseln Gefahr durch emporschnellende Halterungen der Vorschubrollen. Verletzungen und Personenschäden können die Folge sein. ▶ Beim Entriegeln des Spannhebels die Finger vom Bereich links und rechts des Spannhebels fern halten. VORSICHT! Gefahr durch offenliegende Vorschubrollen.

- Seite 150 Draht-Förder- schläuche an- schließen Draht-Förderschläuche an den Schweißdraht-Fässern anschließen Draht-Richtstre- HINWEIS! Bei Verwendung der Option OPT/i WF Draht-Richtstrecke die Informationen der Bedienungsanleitung 42,0410,1944 beachten!

- Seite 151 Verbindungs-Schlauchpakete verlegen, montie- ren und anschließen Verbindungs- HINWEIS! Schlauchpakete an den Roboter- Eine falsche Verlegung der Verbindungs-Schlauchpakete kann das Schweißer- Draht- gebnis massiv beeinflussen, ein stabiler Schweißprozess ist nicht gewährleistet! ▶ vorschüben an- Sofern möglich, beide Verbindungs-Schlauchpakete mit einem Mindestab- stand von 30 - 50 cm zueinander verlegen.

- Seite 152 Verbindungs- WICHTIG! Beim Anschließen der Verbindungs-Schlauchpakete die Kennzeich- Schlauchpakete nungen 1 und 2 an den Verbindungs-Schlauchpaketen und an den Stromquellen an Stromquelle, beachten: Kühlgerät und 1 = wassergekühltes Verbindungs-Schlauchpaket TWIN-Control- 2 = gasgekühltes Verbindungs-Schlauchpaket ler anschließen HINWEIS! Eine falsche Verlegung der Verbindungs-Schlauchpakete kann das Schweißer- gebnis massiv beeinflussen, ein stabiler Schweißprozess ist nicht gewährleistet! ▶...

- Seite 153 TWIN Controller anschließen TWIN Controller Verbindung Stromquelle zum TWIN mit den Strom- Controller via SpeedNet-Kabel quellen verbin- den und Verbin- dungs-Schlauch- TPSi 1 = Stromquelle 1 paket an- schließen TPSi 2 = Stromquelle 2 HP CON 1 = Verbindungs-Schlauchpa- ket 1 HP CON 2 = Verbindungs-Schlauchpa- ket 2 TWIN Controller...

- Seite 154 Schutzgas und Massekabel anschließen Schutzgas an- Schutzgas-Schläuche von den Verbindungs-Schlauchpaketen an der Schutz- schließen gasversorgung anschließen Massekabel an- VORSICHT! schließen Gefahr durch falsche Verlegung der Massekabeln! Massiv beeinträchtigte Schweißergebnisse können die Folge sein! ▶ Schweiß-Stromkreise trennen! ▶ Für jeden Schweiß-Stromkreis eine eigene Masseverbindung vorsehen! ▶...

- Seite 155 Inbetriebnahme Drahtelektrode VORSICHT! einfädeln Gefahr von Personen- und Sachschäden durch Schweißstrom und unbeabsich- tigtes Zünden eines Lichtbogens. ▶ Vor Beginn der Arbeiten die Masseverbindung zwischen Schweißsystem und Werkstück trennen. VORSICHT! Beschädigungsgefahr des Schweißbrenners durch scharfkantiges Ende der Drahtelektroden. ▶ Das Ende der Drahtelektroden vor dem Einführen gut entgraten. VORSICHT! Verletzungsgefahr durch Federwirkung der aufgespulten Drahtelektroden.

- Seite 156 Stickout der Anwendung entsprechend einstel- Anpressdruck HINWEIS! einstellen Anpressdruck so einstellen, dass die Drahtelektrode nicht deformiert wird, jedoch ein einwandfreier Drahttrans- port gewährleistet ist. Für das Einstellen des Anpressdru- ckes, die angegebenen Richtwerte am Aufkleber der Schutzabdeckung her- anziehen. Anpressdruck Richtwerte Stahl-Rollen Stahl: 4 - 5 CrNi: 4 - 5...

- Seite 157 ▶ Alle Komponenten müssen gemäß Kapitel „Installation“ montiert und ange- schlossen sein. Die TWIN-Schweißanlage darf ausschließlich mit Original-Fronius-Kompo- nenten aufgebaut und betrieben werden. Keine Fremdkomponenten montieren oder installieren! ▶ Alle notwendigen Schweißmedien müssen am Drahtvorschub oder an der TWIN-Antriebseinheit angeschlossen sein.

- Seite 159 Fehlerdiagnose, Fehlerbehebung, Wartung und Entsorgung...

- Seite 161 Fehlerdiagnose, Fehlerbehebung Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem Fachpersonal ausgeführt werden. ▶ Dieses Dokument vollständig lesen und verstehen. ▶...

- Seite 162 Stromquelle hat keine Funktion Netzschalter eingeschaltet, Anzeigen leuchten nicht Ursache: Netzzuleitung unterbrochen, Netzstecker nicht eingesteckt Behebung: Netzzuleitung überprüfen, ev. Netzstecker einstecken Ursache: Netz-Steckdose oder Netzstecker defekt Behebung: defekte Teile austauschen Ursache: Netzabsicherung Behebung: Netzabsicherung wechseln Ursache: Kurzschluss an der 24 V Versorgung von SpeedNet Anschluss oder externem Sensor Behebung: angeschlossene Komponenten abstecken...

- Seite 163 unregelmäßige Drahtgeschwindigkeit Ursache: Bohrung des Kontaktrohres zu eng Behebung: passendes Kontaktrohr verwenden Ursache: Draht-Führungsseele im Schweißbrenner defekt Behebung: Draht-Führungsseele auf Knicke, Verschmutzung, etc. prüfen Ursache: Vorschubrollen für verwendete Drahtelektrode nicht geeignet Behebung: passende Vorschubrollen verwenden Ursache: falscher Anpressdruck der Vorschubrollen Behebung: Anpressdruck optimieren Drahtförder-Probleme...

- Seite 164 schlechte Schweißeigenschaften Ursache: falsche Schweißparameter Behebung: Einstellungen überprüfen Ursache: Masseverbindung schlecht Behebung: guten Kontakt zum Werkstück herstellen Ursache: kein oder zu wenig Schutzgas Behebung: Druckminderer, Gasschlauch, Gas-Magnetventil, Schweißbrenner- Gasanschluss, etc. überprüfen Ursache: Schweißbrenner undicht Behebung: Schweißbrenner wechseln Ursache: falsches oder ausgeschliffenes Kontaktrohr Behebung: Kontaktrohr wechseln Ursache:...

- Seite 165 Brenner-Ausblasen nicht möglich Ursache: Schweißbrenner-Schlauchpaket nicht vorhanden oder nicht richtig angeschlossen Behebung: Anschluss des Schweißbrenner-Schlauchpaketess am TWIN-Draht- vorschub überprüfen; falls das Schweißbrenner-Schlauchpaket korrekt angeschlossen ist, Service-Dienst verständigen 16768 Schweißprozess startet nicht Ursache: Die Anschlüsse der Verbindungs-Schlauchpakete sind vertauscht Behebung: Verbindungs-Schlauchpakete richtig am TWIN-Drahtvorschub an- schließen (Markierungen 1 und 2 beachten) 16769 Schweißprozess startet nicht...

- Seite 166 Pflege, Wartung und Entsorgung Allgemeines Das Gerät benötigt unter normalen Betriebsbedingungen nur ein Minimum an Pflege und Wartung. Das Beachten einiger Punkte ist jedoch unerlässlich, um das Schweißsystem über Jahre hinweg einsatzbereit zu halten. Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein.

- Seite 167 Wöchentlich Schweißbrenner-Schnittstelle insbe- sondere die Kontakte der Brenner- Identifikation mit weichem Tuch reini- HINWEIS! Bei sichtbarerer Verschmutzung oder Kühlmittel an der Schweißbrenner- Schnittstelle: ▶ Die Schnittstelle früher reinigen! ▶ Zum Reinigen der Schnittstelle keinesfalls spitze oder scharfe Ge- genstände wie Schraubendreher, Drahtelektrode oder ähnliches ver- wenden! Kontakte der Brenner-Identifikation an der...

- Seite 168 Entsorgung Elektro- und Elektronik-Altgeräte müssen gemäß EU-Richtlinie und nationalem Recht getrennt gesammelt und einer umweltgerechten Wiederverwertung zu- geführt werden. Gebrauchte Geräte sind beim Händler oder über ein lokales, au- torisiertes Sammel- und Entsorgungssystem zurückzugeben. Eine fachgerechte Entsorgung des Altgeräts fördert eine nachhaltige Wiederverwertung von stoffli- chen Ressourcen.

- Seite 169 Technische Daten...

- Seite 171 60 % ED 600 A 100 % ED 500 A Maximaler Druck Schutzgas 7 bar / 101.53 psi Kühlmittel Original Fronius Maximaler Druck Kühlmittel 5 bar / 72.53 psi Drahtgeschwindigkeit 1 - 30 m/min / 39.37 - 1181.10 ipm Drahtantrieb 4-Rollenantrieb Empfohlener Drahtdurchmesser 1,2 - 1,6 mm / 0.05 - 0.06 in.

- Seite 172 Roboter-Schweißbrenner MTB 900i R Schweißstrom bei 10 min/40° C M21 (EN ISO 14175) 100 % ED* / 900 A (2 x 450 A) C1 (EN ISO 14175) 100 % ED* / 900 A (2 x 450 A) Drahtdurchmesser 1,2 - 1,6 mm / 0,05 - 0,06 inch * ED = Einschaltdauer MTB 2x500i R Schweißstrom bei 10 min/40°...

- Seite 173 α = 11,5° β = 30° / PB & PA β = 45° / PB & PA s [mm] x [mm] L [mm] H [mm] L [mm] H [mm] [mm] [mm] 60,56 10,44 7,43 327,14 82,00 336,92 136,75 61,55 10,44 7,23 328,00 82,50...

- Seite 174 Wassergekühlte MTB 250i W/R Roboter- Schweißbrenner Schweißstrom bei 10 min/40° C M21 (EN ISO 14175) 100 % ED* / 250 A C1 (EN ISO 14175) 100 % ED* / 250 A Drahtdurchmesser 0,8 - 1,2 mm / 0.032 - 0.047 inch MTB 330i W/R (TX, TXM) Schweißstrom bei 10 min/40°...

- Seite 175 3 bar 43.50 psi Max. Kühlmittel-Druck 5 bar 72.5 psi ED = Einschaltdauer MHP 2x450i TWIN Push/Pull Schlauchpaket RD/W/FSC inkl. WF 60i TWIN Schweißstrom bei 10 min/40° C Drive /W M21(EN ISO 14175) 100 % ED* / 2 x 450 A...

- Seite 176 Geringste Kühlleistung laut Norm IEC 1300 W / 1400 W / 1500 W / 1600 W 60974-2, abhängig von der Schlauch- paket-Länge Mindest Kühlmittel-Durchfluss Q 1 l/min 0.26 gal (US) / min Mindest Kühlmitteldruck p 3 bar 43.50 psi Maximaler Kühlmitteldruck p 5 bar 72.5 psi ED = Einschaltdauer...

- Seite 177 Verbindungs-Schlauchpakete HP 70i Schweißstrom bei 10 min / 40 °C 40 % ED* / 400 A (104 °F) 60 % ED* / 365 A 100 % ED* / 320 A ED = Einschaltdauer HP 70i, HP PC Schweißstrom bei 10 min / 40 °C 60 % ED* / 600 A Cable HD 70 (104 °F)

- Seite 178 CrashBox /i XXL CrashBox /i XXL - Technische Da- ten & Auslöse- momente und Gewichts-Ab- stands-Dia- gramm Artikelnummer 44,0350,3380 Rückstellgenauigkeit (1) ± 0,05 mm Auslösemomente in x/y-Richtung siehe Tabelle auf der nächsten Seite Maximale Auslenkung in x/y-Richtung ~ 45° Gewicht 1250 g Abmessungen Ø90 mm x 60 mm...

- Seite 179 Auslösemomente und Gewichts-Abstands-Diagramm Die angeführten Werte gelten nur im statischen Zustand!

- Seite 180 CrashBox /d TWIN CrashBox /d TWIN - Techni- sche Daten & Auslösemomen- te und Gewichts- Abstands-Dia- gramm Artikelnummer 44,0350,270 Rückstellgenauigkeit (1) ± 0,05 mm Auslösemomente in x/y-Richtung siehe Tabelle auf der nächsten Seite Maximale Auslenkung in x/y-Richtung min. 20° Gewicht 2160 g Abmessungen Ø90 mm x 83,3mm...

- Seite 181 Auslösemomente und Gewichts-Abstands-Diagramm weight [kg] Die angeführten Werte gelten nur im statischen Zu- stand!