Inhaltszusammenfassung für Fronius KD 4000 D-11

- Seite 1 Operating Instructions KD 4000 D-11 Bedienungsanleitung 42,0426,0031,DE 003-10012024...

-

Seite 3: Inhaltsverzeichnis

Inhaltsverzeichnis Sicherheitsvorschriften Erklärung Sicherheitshinweise Allgemeines Bestimmungsgemäße Verwendung Umgebungsbedingungen Verpflichtungen des Betreibers Verpflichtungen des Personals Netzanschluss Selbst- und Personenschutz Angaben zu Geräuschemissions-Werten Gefahr durch schädliche Gase und Dämpfe Gefahr durch Funkenflug Gefahren durch Netz- und Schweißstrom Vagabundierende Schweißströme EMV Geräte-Klassifizierungen EMV-Maßnahmen EMF-Maßnahmen Besondere Gefahrenstellen Anforderung an das Schutzgas... - Seite 4 Service-Codes in Verbindung mit Kaltdraht-Vorschub und Option Digital Gas Control Angezeigte Service-Codes in Verbindung mit Kaltdraht-Vorschub Angezeigte Service-Codes in Verbindung mit Option Digital Gas Control Pflege, Wartung und Entsorgung Allgemeines Bei jeder Inbetriebnahme Alle 6 Monate Entsorgung Technische Daten KD 4000 D-11...

-

Seite 5: Sicherheitsvorschriften

Sicherheitsvorschriften Erklärung Si- GEFAHR! cherheitshinwei- Bezeichnet eine unmittelbar drohende Gefahr. ▶ Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Fol- WARNUNG! Bezeichnet eine möglicherweise gefährliche Situation. ▶ Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge sein. -

Seite 6: Bestimmungsgemäße Verwendung

Bestimmungs- Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen gemäße Verwen- Verwendung zu benutzen. dung Das Gerät ist ausschließlich für die am Leistungsschild angegebenen Schweißver- fahren bestimmt. Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungs- gemäß. -

Seite 7: Verpflichtungen Des Personals

Verpflichtungen Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich, vor des Personals Arbeitsbeginn die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu befolgen diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif- ten“ zu lesen und durch ihre Unterschrift zu bestätigen, dass sie diese ver- standen haben und befolgen werden. -

Seite 8: Angaben Zu Geräuschemissions-Werten

Personen, vor allem Kinder, während des Betriebes von den Geräten und dem Schweißprozess fernhalten. Befinden sich dennoch Personen in der Nähe diese über alle Gefahren (Blendgefahr durch Lichtbogen, Verletzungsgefahr durch Funkenflug, gesundheitsschädlicher Schweißrauch, Lärmbelastung, mögliche Gefährdung durch Netz- oder Schweißstrom, ...) unterrichten, geeignete Schutzmittel zur Verfügung stellen oder geeignete Schutzwände und -Vorhänge aufbauen. -

Seite 9: Gefahr Durch Funkenflug

Entzündliche Dämpfe (beispielsweise Lösungsmittel-Dämpfe) vom Strahlungsbe- reich des Lichtbogens fernhalten. Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasversor- gung schließen. Gefahr durch Funkenflug kann Brände und Explosionen auslösen. Funkenflug Niemals in der Nähe brennbarer Materialien schweißen. Brennbare Materialien müssen mindestens 11 Meter (36 ft. 1.07 in.) vom Lichtbo- gen entfernt sein oder mit einer geprüften Abdeckung zugedeckt werden. -

Seite 10: Vagabundierende Schweißströme

Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf Funkti- onstüchtigkeit des Schutzleiters überprüfen lassen. Geräte der Schutzklasse I benötigen für den ordnungsgemäßen Betrieb ein Netz mit Schutzleiter und ein Stecksystem mit Schutzleiter-Kontakt. Ein Betrieb des Gerätes an einem Netz ohne Schutzleiter und an einer Steckdose ohne Schutzleiter-Kontakt ist nur zulässig, wenn alle nationalen Bestimmungen zur Schutztrennung eingehalten werden. -

Seite 11: Emv-Maßnahmen

Geräte der Emissionsklasse B: erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete. Dies gilt auch für Wohngebiete, in denen die Energieversorgung aus dem öffentli- chen Niederspannungsnetz erfolgt. EMV Geräte-Klassifizierung gemäß Leistungsschild oder technischen Daten. EMV-Maßnah- In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenz- werte Beeinflussungen für das vorgesehene Anwendungsgebiet auftreten (bei- spielsweise wenn empfindliche Geräte am Aufstellungsort sind oder wenn der Aufstellungsort in der Nähe von Radio- oder Fernsehempfängern ist). -

Seite 12: Besondere Gefahrenstellen

Besondere Ge- Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhal- fahrenstellen ten, wie zum Beispiel: Ventilatoren Zahnrädern Rollen Wellen Drahtspulen und Schweißdrähten Nicht in rotierende Zahnräder des Drahtantriebes oder in rotierende Antriebstei- le greifen. Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und Repa- raturarbeiten geöffnet / entfernt werden. -

Seite 13: Anforderung An Das Schutzgas

belstapler oder anderen mechanischen Hebewerkzeugen, ist der Tragegurt nicht geeignet. Alle Anschlagmittel (Gurte, Schnallen, Ketten, ...) welche im Zusammenhang mit dem Gerät oder seinen Komponenten verwendet werden, sind regelmäßig zu überprüfen (beispielsweise auf mechanische Beschädigungen, Korrosion oder Veränderungen durch andere Umwelteinflüsse). Prüfintervall und Prüfumfang haben mindestens den jeweils gültigen nationalen Normen und Richtlinien zu entsprechen. -

Seite 14: Gefahr Durch Austretendes Schutzgas

Gefahr durch Erstickungsgefahr durch unkontrolliert austretendes Schutzgas austretendes Schutzgas ist farb- und geruchlos und kann bei Austritt den Sauerstoff in der Schutzgas Umgebungsluft verdrängen. Für ausreichend Frischluft-Zufuhr sorgen - Durchlüftungsrate von mindes- tens 20 m³ / Stunde Sicherheits- und Wartungshinweise der Schutzgas-Flasche oder der Haupt- gasversorgung beachten Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasver- sorgung schließen. -

Seite 15: Inbetriebnahme, Wartung Und Instandsetzung

Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen. Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann. Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und Funktionstüchtigkeit der Sicherheitseinrichtungen überprüfen. Schutzgas-Flasche immer gut befestigen und bei Krantransport vorher abneh- men. -

Seite 16: Entsorgung

Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (bei- spielsweise relevante Produktnormen der Normenreihe EN 60 974). Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU entspricht. Der vollständige Text der EU-Konformitätserklärung ist unter der fol- genden Internet-Adresse verfügbar: http://www.fronius.com Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen der relevanten Normen für Kanada und USA. -

Seite 17: Allgemeines

Stromquellen möglich: TransTig 2200 / 2500 / 3000 Job TransTig 4000 / 5000 Job Kaltdraht-Vorschub KD 4000 D-11 MagicWave 2200 / 2500 / 3000 MagicWave 4000 / 5000 Job Einsatzgebiet Der KD 4000 D kann für sämtliche WIG-Schweißarbeiten verwendet werden und eignet sich speziell für Roboteranwendungen und Aufgaben im automatisierten... - Seite 18 Schweißen ist gefährlich. Folgende Grundvoraussetzungen müssen erfüllt sein: ausreichende Qualifikation für das Schweißen geeignete Schutzausrüstung fernhalten von unbeteiligter Personen...

-

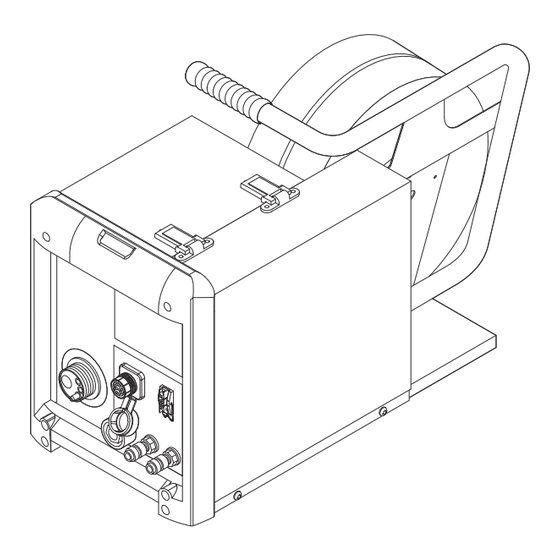

Seite 19: Bedienelemente Und Anschlüsse

Bedienelemente und Anschlüsse Allgemeines Aufgrund von Softwareupdates können Funktionen an Ihrem Gerät verfügbar sein, die in dieser Bedienungsanleitung nicht beschrieben sind oder umgekehrt. Zudem können sich einzelne Abbildungen geringfügig von den Bedienelementen an ihrem Gerät unterscheiden. Die Funktionsweise dieser Bedienelemente ist je- doch identisch. -

Seite 20: Kaltdraht-Vorschub Rückseite

Anschluss Wasservorlauf (blau) Anschluss Wasservorlauf (rot) Kaltdraht-Vor- Durchführung Steuerbuchse schub Rückseite zum Anschluss eines Schweißbrenners mit konven- tionellem Steuerstecker (+) Buchse mit Bajonettver- schluss Anschluss LocalNet Verbindungs-Schlauchpaket Anschluss Wasservorlauf (rot) Verbindungs-Schlauchpaket Anschluss Wasservorlauf (blau) Verbindungs-Schlauchpaket Rückseite Kaltdraht-Vor- schub rechte Seite Seiteansicht Detailansicht Taste Drahteinfädeln / Drahtrück- lauf... -

Seite 21: Kaltdraht-Vorschub Unterseite

Taste bis zu einer Sekunde halten Unabhängig von dem eingestellten Wert, verbleibt die Drahtgeschwindigkeit während der ersten Sekunde auf 1 m/min oder 39.37 ipm. Taste bis zu 2,5 Sekunden halten Nach Ablauf einer Sekunde, erhöht sich die Drahtgeschwindigkeit innerhalb der nächsten 1,5 Sekunden gleichmäßig. Taste länger als 2,5 Sekunden halten Nach insgesamt 2,5 Sekunden erfolgt eine konstante Drahtförderung ent- sprechend der für den Parameter Fdi eingestellten Drahtgeschwindigkeit. -

Seite 22: Kaltdraht-Vorschub Auf Stromquelle Aufsetzen

Kaltdraht-Vorschub auf Stromquelle aufsetzen Allgemeines Werden die Stromquellen TransTig 4000 / 5000 und MagicWave 4000 / 5000 mit Kühlgerät auf einem Fahrwagen aufgebaut, kann der Kaltdraht-Vorschub auf die optionale Drahtvorschub-Aufnahme des Fahrwagens aufgesetzt werden. Kaltdraht-Vor- VORSICHT! schub auf Stromquelle auf- Gefahr durch herabfallenden Kaltdraht-Vorschub. -

Seite 23: Kaltdraht-Vorschub Mit Stromquelle Verbinden

Kaltdraht-Vorschub mit Stromquelle verbinden Allgemeines Der Kaltdraht-Vorschub wird mittels Verbindungs-Schlauchpaket mit der Strom- quelle verbunden. Kaltdraht-Vor- WARNUNG! schub mit Stromquelle ver- Gefahr durch fehlerhafte Montage binden Schwerwiegende Personen- und Sachschäden können die Folge sein ▶ Die beschriebenen Arbeitsschritte erst durchführen, wenn die Bedienungs- anleitung vollständig gelesen und verstanden wurde (10) Netzschalter der Stromquelle in Stellung „Off“... -

Seite 24: Schweißbrenner Montieren

Schweißbrenner montieren Schweißbrenner Netzschalter der Stromquelle in montieren Stellung „Off“ schalten Steuerstecker des Schweißbren- ners an der Anschlussbuchse Lo- calNet (3) oder am Anschluss Brennersteuerung (4) anstecken und verriegeln Falls vorhanden: externe Wasser- anschlüsse für Wasservorlauf (5) und Wasserrücklauf (6) farbrichtig anschließen Bajonettstecker Schweißpotential an Strombuchse (1) anstecken und... -

Seite 25: Drahtspule Einsetzen

Drahtspule einsetzen Sicherheit VORSICHT! Verletzungsgefahr durch Federwirkung des aufgespulten Schweißdrahtes. Schwerwiegende Personen und Sachschäden können die Folge sein. ▶ Beim Einfädeln des Schweißdrahtes das Ende gut festhalten, um Verletzun- gen durch zurückschnellende Schweißdraht zu vermeiden. Drahtspule ein- setzen Drahtspule einsetzen Netzschalter der Stromquelle in Stellung „Off“... - Seite 26 Linkes Seitenteil des Kaltdraht-Vorschubs wieder schließen Bremse so einstellen, dass die Drahtspule nach Schweißende nicht nachläuft - Spannschraube jedoch wegen möglicher Überlastung des Motors nicht übermäßig festziehen. WARNUNG! Gefahr durch fehlerhafte Montage Schwerwiegende Personen- und Sachschäden können die Folge sein ▶...

-

Seite 27: Vorschubrollen Einsetzen / Wechseln

Vorschubrollen einsetzen / wechseln Allgemeines Um eine optimale Förderung der Drahtelektrode zu gewährleisten, müssen die Vorschubrollen dem zu verschweißenden Drahtdurchmesser sowie der Drahtle- gierung angepasst sein. WICHTIG! Nur der Drahtelektrode entsprechende Vorschubrollen verwenden. Eine Übersicht der verfügbaren Vorschubrollen und deren Einsatzmöglichkeiten befindet sich bei den Ersatzteillisten. -

Seite 28: Drahtspule Einsetzen, Korbspule Einsetzen

Drahtspule einsetzen, Korbspule einsetzen Sicherheit VORSICHT! Gefahr durch Federwirkung der aufgespulten Drahtelektrode. Schwerwiegende Verletzungen können die Folge sein. ▶ Beim Einsetzen von Drahtspule / Korbspule das Ende der Drahtelektrode gut festhalten, um Verletzungen durch zurückschnellende Drahtelektrode zu vermeiden. VORSICHT! Gefahr durch herabfallende Drahtspule / Korbspule. Schwerwiegende Verletzungen können die Folge sein. - Seite 29 WARNUNG! Gefahr durch herabfallende Drahtspule in Folge von seitenverkehrt aufgesetz- tem Sicherungsring. Schwerwiegende Personen- und Sachschäden können die Folge sein. ▶ Den Sicherungsring immer wie nachfolgend dargestellt aufsetzen.

-

Seite 30: Korbspule Einsetzen

Korbspule ein- HINWEIS! setzen Beim Arbeiten mit Korbspulen ausschließlich den im Lieferumfang des Draht- vorschubes enthaltenen Korbspulen-Adapter verwenden! USA-Drahtvorschübe werden ohne Korbspulen-Adapter ausgeliefert. VORSICHT! Gefahr durch herabfallende Korbspule. Schwerwiegende Personen- und Sachschäden können die Folge sein. ▶ Korbspule so am mitgelieferten Korbspulen-Adapter aufsetzen, dass die Ste- ge der Korbspule innerhalb der Führungsnuten des Korbspulen-Adapters lie- gen. -

Seite 31: Drahtelektrode Einlaufen Lassen

Drahtelektrode einlaufen lassen Drahtelektrode VORSICHT! einlaufen lassen Gefahr durch Federwirkung der aufgespulten Drahtelektrode. Schwerwiegende Personen und Sachschäden können die Folge sein. ▶ Beim Einschieben der Drahtelektrode in den 4-Rollenantrieb das Ende der Drahtelektrode gut festhalten, um Verletzungen durch zurückschnellende Drahtelektrode zu vermeiden. VORSICHT! Gefahr durch scharfkantiges Ende der Drahtelektrode. -

Seite 32: Anpressdruck Einstellen

VORSICHT! Verletzungsgefahr durch austretende Drahtelektrode. Schwerwiegende Personenschäden können die Folge sein. ▶ Beim Drücken der Taste Drahteinfädeln oder der Brennertaste Schweißbren- ner von Gesicht und Körper weghalten und eine geeignete Schutzbrille ver- wenden. Anpressdruck HINWEIS! einstellen Anpressdruck so einstellen, dass die Drahtelektrode nicht deformiert wird, jedoch ein einwandfreier Drahttrans- port gewährleistet ist. -

Seite 33: Bremse Einstellen

Bremse einstellen Bremse einstel- HINWEIS! Nach Loslassen der Brennertaste soll die Drahtspule nicht nachlaufen. Gegebenenfalls Bremse nachjustieren. STOP STOP... -

Seite 34: Pushpull-Unit

PushPull- Unit aus nachfolgender Liste anwählen: 0 ..Fronius KD7000/VR1530KD Drive 22 m/min oder 866 ipm *) 2 ..Fronius Torch Drive 10 m/min oder 394 ipm *) 3 ..Fronius Torch Drive 22 m/min oder 866 ipm *) 15 .. - Seite 35 Taste Drahteinfädeln oder Taste Gasprüfen drücken Drahtvorschub-Motoren werden in un- belastetem Zustand abgeglichen; während des Abgleichs wird am rech- ten Display „run“ angezeigt. Ist der Abgleich im unbelasteten Zu- stand abgeschlossen wird am Display „St2“ angezeigt. Antriebseinheiten beider Drahtvor- schub-Motoren (z.B. Schweißbren- ner und Kaltdraht-Vorschub) wie- der einkoppeln - Drahtvorschub- Motoren müssen belastet sein...

-

Seite 36: Service-Codes Pushpull-Abgleich

Service-Codes PushPull-Abgleich Sicherheit WARNUNG! Gefahr durch elektrischen Strom. Schwere Personen- und Sachschäden können die Folge sein. ▶ Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal- ten und von Stromnetz trennen. ▶ Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern. ▶... -

Seite 37: Angezeigte Service-Codes Bei Gekoppelten Antriebseinheiten (Gekoppelter Abgleich)

St1 | E 5 Ursache: Der Motor des Kaltdraht-Vorschubes liefert bei maximaler Drahtge- schwindigkeit keinen Drehzahl-Istwert. Behebung: Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut ange- zeigt: Service verständigen St1 | E 6 Ursache: Der Motor der PushPull-Einheit liefert bei maximaler Drahtgeschwin- digkeit keinen Drehzahl-Istwert. - Seite 38 St2 | E 11 Ursache: Der Motorstrom der PushPull-Einheit liegt bei minimaler Drahtge- schwindigkeit außerhalb des erlaubten Bereiches. Mögliche Ursachen dafür sind nicht gekoppelte Drahtvorschub-Motoren oder Drahtförder-Probleme. Behebung: Antriebseinheiten beider Drahtvorschub-Motoren einkoppeln, Schlauchpaket möglichst geradlinig auslegen; Draht-Führungsseele auf Knick oder Verschmutzung überprüfen; Anpressdruck am 2- oder 4-Rollenantrieb der Push-Pull Einheit kontrollieren;...

-

Seite 39: Service-Codes In Verbindung Mit Kaltdraht-Vorschub Und Option Digital Gas Control

Service-Codes in Verbindung mit Kaltdraht-Vor- schub und Option Digital Gas Control Angezeigte Ser- EFd | xx.x vice-Codes in Ursache: Fehler im Draht-Fördersystem (Überstrom Antrieb Drahtvorschub) Verbindung mit Behebung: Schlauchpaket möglichst geradlinig auslegen; Draht-Führungsseele Kaltdraht-Vor- auf Knick oder Verschmutzung überprüfen; Anpressdruck am 2- oder schub 4-Rollenantrieb kontrollieren Ursache:... - Seite 40 EFd | 15.1 Drahtpuffer leer Ursache: Gegenhebel am Haupt-Drahtvorschub geöffnet Behebung: Gegenhebel am Haupt-Drahtvorschub schließen Servicecode mittels Taste Drahteinfädeln quittieren Ursache: Schlupf am Haupt-Drahtvorschub Behebung: Verschleißteile für Drahtförderung prüfen Geeignete Vorschubrollen verwenden Drahtbremse schwächer einstellen Anpressdruck am Haupt-Drahtvorschub erhöhen Servicecode mittels Taste Drahteinfädeln quittieren Ursache: Drahtende erreicht Behebung:...

-

Seite 41: Angezeigte Service-Codes In Verbindung Mit Option Digital Gas Control

Schweißanlage an einem anderen, kühleren Ort be- treiben Err | 056 durch Drücken der Taste Store quittieren Ursache: zu hoher Motorstrom bei KD 4000 D-11, z.B. auf Grund von Drahtförder-Problemen oder wenn der Vorschub für die Anwendung zu schwach dimensioniert ist Behebung: Drahtförder-Verhältnisse überprüfen, Fehler beseitigen... -

Seite 42: Pflege, Wartung Und Entsorgung

Pflege, Wartung und Entsorgung Allgemeines Der Drahtvorschub benötigt unter normalen Betriebsbedingungen nur ein Mini- mum an Pflege und Wartung. Das Beachten einiger Punkte ist jedoch unerläss- lich, um die Schweißanlage über Jahre hinweg einsatzbereit zu halten. WARNUNG! Gefahr durch elektrischen Strom. Schwere Personen- und Sachschäden können die Folge sein. -

Seite 43: Technische Daten

Technische Daten KD 4000 D-11 Versorgungsspannung 55 V (Versorgung über die Stromquelle) Stromaufnahme Drahtgeschwindigkeit 0,1 - 11 m/min 3.94 - 433.07 ipm Drahtantrieb 4-Rollen-Antrieb Drahtdurchmesser 0,8 - 3,2 mm 0.03 - 0.13 in. Drahtspulen-Durchmesser max. 300 mm max. 11.81 in.