Inhaltszusammenfassung für Fronius TPS 320i C

- Seite 1 Operating Instructions TPS 320i C Bedienungsanleitung 42,0426,0113,DE 041-15052023...

-

Seite 3: Inhaltsverzeichnis

Inhaltsverzeichnis Sicherheitsvorschriften Erklärung Sicherheitshinweise Allgemeines Bestimmungsgemäße Verwendung Netzanschluss Umgebungsbedingungen Verpflichtungen des Betreibers Verpflichtungen des Personals Fehlerstrom-Schutzschalter Selbst- und Personenschutz Angaben zu Geräuschemissions-Werten Gefahr durch schädliche Gase und Dämpfe Gefahr durch Funkenflug Gefahren durch Netz- und Schweißstrom Vagabundierende Schweißströme EMV Geräte-Klassifizierungen EMV-Maßnahmen EMF-Maßnahmen Besondere Gefahrenstellen... - Seite 4 Statuszeile - Stromlimit erreicht Auf Vollbild umschalten Nächste Seite - vorherige Seite Animierte Grafiken Ausgegraute Parameter Anschlüsse, Schalter und mechanische Komponenten Stromquelle TPS 320i C Installation und Inbetriebnahme Mindestausstattung für den Schweißbetrieb Allgemeines MIG/MAG - Schweißen gasgekühlt MIG/MAG - Schweißen wassergekühlt CMT-Schweißen manuell...

- Seite 5 Schweißbetrieb MIG/MAG-Betriebsarten Allgemeines Symbolik und Erklärung 2-Takt Betrieb 4-Takt Betrieb Sonder 4-Takt Betrieb Sonder 2-Takt Betrieb Punktieren MIG/MAG- und CMT-Schweißen Sicherheit MIG/MAG- und CMT-Schweißen - Übersicht Stromquelle einschalten Schweißverfahren und Betriebsart über die Statuszeile einstellen Schweißverfahren und Betriebsart über die Menüleiste einstellen Zusatzmaterial und Schutzgas auswählen Schweißparameter einstellen Schutzgas-Menge einstellen...

- Seite 6 Übersicht Prozessparameter Allgemein Prozessparameter Allgemein Prozessparameter für Schweißstart / Schweißende Prozessparameter für Gas-Setup Prozessparameter für Prozess-Regelung Einbrandstabilisator Lichtbogenlängen Stabilisator Kombination von Einbrandstabilisator und Lichtbogenlängen Stabilisator Prozessparameter für Synchropuls Prozessparameter für Prozess Mix Prozessparameter für CMT Cycle Step Prozessparameter für Punktieren Prozessparameter für Intervall R/L-Abgleich Prozessparameter für WIG / Elektrode Setup...

- Seite 7 SmartManager - Die Webseite der Stromquelle Allgemeines SmartManager der Stromquelle aufrufen und anmelden Hilfsfunktionen, falls das Anmelden nicht funktioniert Passwort ändern / abmelden Einstellungen Sprachauswahl Statusanzeige Fronius Aktuelle System Daten Aktelle System Daten Dokumentation Logbuch Logbuch Grundeinstellungen Job-Daten Job-Daten Jobübersicht...

- Seite 8 Durchschnittlicher Drahtelektroden-Verbrauch beim MIG/MAG-Schweißen Durchschnittlicher Schutzgas-Verbrauch beim MIG/MAG-Schweißen Durchschnittlicher Schutzgas-Verbrauch beim WIG-Schweißen Technische Daten Erklärung des Begriffes Einschaltdauer Sonderspannung Übersicht mit kritischen Rohstoffen, Produktionsjahr des Gerätes TPS 320i C TPS 320i C /nc TPS 320i C /S/nc TPS 320i C /MV/nc Funkparameter...

-

Seite 9: Sicherheitsvorschriften

Sicherheitsvorschriften Erklärung Si- GEFAHR! cherheitshinwei- Bezeichnet eine unmittelbar drohende Gefahr. ▶ Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Fol- WARNUNG! Bezeichnet eine möglicherweise gefährliche Situation. ▶ Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge sein. -

Seite 10: Bestimmungsgemäße Verwendung

Bestimmungs- Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen gemäße Verwen- Verwendung zu benutzen. dung Das Gerät ist ausschließlich für die am Leistungsschild angegebenen Schweißver- fahren bestimmt. Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungs- gemäß. -

Seite 11: Verpflichtungen Des Betreibers

Verpflichtungen Der Betreiber verpflichtet sich, nur Personen am Gerät arbeiten zu lassen, die des Betreibers mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfall- verhütung vertraut und in die Handhabung des Gerätes eingewiesen sind diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif- ten“ gelesen, verstanden und dies durch ihre Unterschrift bestätigt haben entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet sind. -

Seite 12: Angaben Zu Geräuschemissions-Werten

Zur Schutzbekleidung zählt unter anderem: Augen und Gesicht durch Schutzschild mit vorschriftsgemäßem Filterein- satz vor UV-Strahlen, Hitze und Funkenflug schützen. Hinter dem Schutzschild eine vorschriftsgemäße Schutzbrille mit Seiten- schutz tragen. Festes, auch bei Nässe isolierendes Schuhwerk tragen. Hände durch geeignete Handschuhe schützen (elektrisch isolierend, Hitze- schutz). -

Seite 13: Gefahr Durch Funkenflug

Folgende Komponenten sind unter anderem für den Grad der Schädlichkeit des Schweißrauches verantwortlich: für das Werkstück eingesetzte Metalle Elektroden Beschichtungen Reiniger, Entfetter und dergleichen verwendeter Schweißprozess Daher die entsprechenden Materialsicherheits-Datenblätter und Herstelleranga- ben zu den aufgezählten Komponenten berücksichtigen. Empfehlungen für Expositions-Szenarien, Maßnahmen des Risikomanagements und zur Identifizierung von Arbeitsbedingungen sind auf der Website der Euro- pean Welding Association im Bereich Health &... -

Seite 14: Vagabundierende Schweißströme

unterdimensionierte Kabel und Leitungen sofort erneuern. Vor jedem Gebrauch die Stromverbindungen durch Handgriff auf festen Sitz überprüfen. Bei Stromkabeln mit Bajonettstecker das Stromkabel um min. 180° um die Längsachse verdrehen und vorspannen. Kabel oder Leitungen weder um den Körper noch um Körperteile schlingen. Die Elektrode (Stabelektrode, Wolframelektrode, Schweißdraht, ...) niemals zur Kühlung in Flüssigkeiten eintauchen niemals bei eingeschalteter Stromquelle berühren. -

Seite 15: Emv Geräte-Klassifizierungen

Bei Verwendung von Stromverteilern, Doppelkopf-Aufnahmen, ..., folgendes be- achten: Auch die Elektrode des nicht verwendeten Schweißbrenners / Elektro- denhalters ist potentialführend. Sorgen Sie für eine ausreichend isolierende La- gerung des nicht verwendeten Schweißbrenners / Elektrodenhalters. Bei automatisierten MIG/MAG Anwendungen die Drahtelektrode nur isoliert von Schweißdraht-Fass, Großspule oder Drahtspule zum Drahtvorschub führen. -

Seite 16: Emf-Maßnahmen

EMF-Maßnah- Elektromagnetische Felder können Gesundheitsschäden verursachen, die noch nicht bekannt sind: Auswirkungen auf die Gesundheit benachbarter Personen, beispielsweise Träger von Herzschrittmachern und Hörhilfen Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen, bevor sie sich in unmittelbarer Nähe des Gerätes und des Schweißprozesses aufhalten Abstände zwischen Schweißkabeln und Kopf/Rumpf des Schweißers aus Si- cherheitsgründen so groß... -

Seite 17: Anforderung An Das Schutzgas

Für den Krantransport von Geräten nur geeignete Last-Aufnahmemittel des Her- stellers verwenden. Ketten oder Seile an allen vorgesehenen Aufhängungspunkten des geeigne- ten Last-Aufnahmemittels einhängen. Ketten oder Seile müssen einen möglichst kleinen Winkel zur Senkrechten einnehmen. Gasflasche und Drahtvorschub (MIG/MAG- und WIG-Geräte) entfernen. Bei Kran-Aufhängung des Drahtvorschubes während des Schweißens, immer eine geeignete, isolierende Drahtvorschub-Aufhängung verwenden (MIG/MAG- und WIG-Geräte). -

Seite 18: Gefahr Durch Austretendes Schutzgas

Stets nur für die jeweilige Anwendung geeignete Schutzgas-Flaschen und dazu passendes, geeignetes Zubehör (Regler, Schläuche und Fittings, ...) verwenden. Schutzgas-Flaschen und Zubehör nur in gutem Zustand verwenden. Wird ein Ventil einer Schutzgas-Flasche geöffnet, das Gesicht vom Auslass weg- drehen. Wird nicht geschweißt, das Ventil der Schutzgas-Flasche schließen. Bei nicht angeschlossener Schutzgas-Flasche, Kappe am Ventil der Schutzgas- Flasche belassen. -

Seite 19: Sicherheitsmaßnahmen Im Normalbetrieb

Vor der Inbetriebnahme, nach dem Transport, unbedingt eine Sichtprüfung des Gerätes auf Beschädigungen vornehmen. Allfällige Beschädigungen vor Inbe- triebnahme von geschultem Servicepersonal instandsetzen lassen. Sicherheits- Das Gerät nur betreiben, wenn alle Sicherheitseinrichtungen voll funktionstüch- maßnahmen im tig sind. Sind die Sicherheitseinrichtungen nicht voll funktionstüchtig, besteht Normalbetrieb Gefahr für Leib und Leben des Bedieners oder Dritte,... -

Seite 20: Sicherheitstechnische Überprüfung

Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (bei- spielsweise relevante Produktnormen der Normenreihe EN 60 974). Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU entspricht. Der vollständige Text der EU-Konformitätserklärung ist unter der fol- genden Internet-Adresse verfügbar: http://www.fronius.com Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen der relevanten Normen für Kanada und USA. - Seite 21 Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet keiner- lei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise auf Fehler in der Bedienungsanleitung sind wir dankbar.

-

Seite 23: Allgemeine Informationen

Allgemeine Informationen... -

Seite 25: Allgemeines

Anwendungen mit klassischem Stahl, verzinkten Blechen, Chrom/ Nickel und Aluminium. Der integrierte 4-Rollen Drahtantrieb, die hohe Leistung und das geringe Gewicht eignen die Stromquelle TPS 320i C vor allem für den mobilen Einsatz auf Bau- stellen oder in Reparatur-Werkstätten. -

Seite 26: Konformitäten

Konformitäten Dieses Gerät entspricht den Grenzwerten für ein digitales Gerät der EMV Emissi- onsklasse A gemäß Teil 15 der FCC-Bestimmungen. Diese Grenzwerte sollen ei- nen angemessenen Schutz vor schädlichen Störungen bieten, wenn das Gerät in gewerblichem Gebiet betrieben wird. Dieses Gerät erzeugt und verwendet Hoch- frequenz-Energie und kann im Funkverkehr Störungen verursachen, wenn es nicht in Übereinstimmung mit der Bedienungsanleitung installiert und verwendet wird. -

Seite 27: Bluetooth Trademarks

Eine festgestellte Störung muss sofort deaktiviert und behoben werden, bis kei- ne Störung mehr vorhanden ist. Die rechtliche Mitteilung im vorhergehenden Absatz bezieht sich auf Funkverbin- dungen, die gemäß den Bestimmungen des Telekommunikationsgesetzes betrie- ben werden. Funkstrahlungsmotoren mit geringer Leistung müssen Störungen durch legitime Kommunikation oder radiologische, strahlungselektrische Geräte für industrielle, wissenschaftliche und medizinische Anwendungen standhalten. - Seite 28 WARNING AVERTISSEMENT Do Not Remove, Destroy, or Cover This Label Ne pas retirer, détruire ni couvrir cette étiquette PROTECT yourself and others. SE PROTÉGER et protéger les autres. ARC PROCESSES can be hazardous. Les PROCÉDÉS À L’ARC ÉLECTRIQUE peuvent être dangereux. •...

-

Seite 29: Beschreibung Der Warnhinweise Am Gerät

Beschreibung Bei bestimmten Geräte-Ausführungen sind Warnhinweise am Gerät angebracht. der Warnhinwei- se am Gerät Die Anordnung der Symbole kann variieren. Warnung! Aufpassen! Die Symbole stellen mögliche Gefahren dar. Antriebsrollen können Finger verletzen. Schweißdraht und Antriebsteile stehen während des Betriebs unter Schweißspannung. - Seite 30 Zwangsbelüftung oder eine lokale Absaugung verwenden, um den Schweißrauch zu entfernen. Schweißrauch mit einem Ventilator entfernen. Schweißfunken können eine Explosion oder einen Brand verursachen. Brennbare Materialien vom Schweißprozess fernhalten. Nicht in der Nähe von brennbaren Materialien schweißen. Schweißfunken können einen Brand verursachen. Feuerlöscher bereit hal- ten.

-

Seite 31: Systemkomponenten

Strombuchsen Optionen OPT/i Gasdurchfluss-Sensor OPT/i Gasdruck-Sensor OPT/i TPS 320i C CMT OPT/i TPS 320i C TIG TMC OPT/i TPS 320i C Drahtende OPT/i TPS 320i C PushPull OPT/i TPS C Drahteinlauf OPT/i TPS C Polwender OPT/i TPS C QC DFS AD10... - Seite 32 OPT/i TPS 320i C Sichtfenster OPT/i TPS C Ext.Welding Release Option zur externen Schweiß-Freigabe OPT/i TPS C Ethernet OPT/i TPS C SpeedNet Connector ein zweiter SpeedNet-Anschluss als Option Wird bei Werkseinbau an der Stromquellen-Rückseite montiert. OPT/i TPS Staubfilter WICHTIG! Die Verwendung der Option OPT/i TPS Staubfilter ist mit einer Redu- zierung der Einschaltdauer verbunden! OPT/i TPS C 2.

- Seite 33 Der Schweißer wird dabei von WeldCube Navigator durch die Schweißanleitun- gen geführt.

-

Seite 35: Welding Packages, Schweiß-Kennlinien, Schweißverfahren Und Prozesse

Welding Packages, Schweiß-Kenn- linien, Schweißverfahren und Pro- zesse... -

Seite 37: Welding Packages

Welding Packages Allgemeines Um unterschiedlichste Materialien effektiv verarbeiten zu können, stehen an den TPSi-Stromquellen verschiedene Welding Packages, Schweiß-Kennlinien, Schweißverfahren und Prozesse zur Verfügung. Welding Packa- Für die TPSi-Stromquellen sind folgende Welding Packages verfügbar: Welding Package Standard 4,066,012 (ermöglicht das MIG/MAG Standard-Synergic Schweißen) Welding Package Pulse 4,066,013 (ermöglicht das MIG/MAG Puls-Synergic Schweißen) -

Seite 38: Schweiß-Kennlinien

Schweiß-Kennlinien Schweiß-Kennli- Je nach Schweißprozess und Schutzgas-Kombination stehen bei der Auswahl nien des Zusatzmaterials verschiedene Prozess-optimierte Schweiß-Kennlinien zur Verfügung. Beispiele für Schweiß-Kennlinien: MIG/MAG 3700 PMC Steel 1,0mm M21 - arc blow * MIG/MAG 3450 PMC Steel 1,0mm M21 - dynamic * MIG/MAG 3044 Puls AlMg5 1,2 mm I1 - universal * MIG/MAG 2684 Standard Steel 0,9 mm M22 - root * Die ergänzende Kennzeichnung (*) zum Schweißprozess gibt Auskunft über be-... - Seite 39 CC/CV CC/CV Kennlinie mit konstantem Strom- oder konstantem Spannungsverlauf für einen Netzteil-Betrieb der Stromquelle, ein Drahtvorschub wird nicht benötigt.. cladding CMT, LSC, PMC Kennlinien für Auftragsschweißungen mit wenig Einbrand, geringer Aufmischung und breitem Naht-Ausfließen für eine bessere Benetzung constant current Kennlinie mit konstantem Stromverlauf für Anwendungen bei denen keine Lichtbogen-Längenregelung benötigt wird (Stickout- Änderungen werden nicht ausgeregelt)

- Seite 40 Kennlinie für beste Spalt-Überbrückbarkeit durch sehr geringen Wärmeeintrag hotspot Kennlinie mit heißer Startsequenz, speziell für Lochnähte und MIG/MAG Punkt- schweißverbindungen 2) / 3) zusätzlich erforderlich: Welding Packages Pulse und PMC Kennlinie zur Erzeugung einer geschuppten Schweißnaht. Durch den zyklischen Prozesswechsel zwischen Impuls- und Kurzlichtbogen wird der Wärmeeintrag ins Bauteil gezielt gesteuert.

- Seite 41 Die Kennlinie wechselt ab einer bestimmten Leistung direkt vom Impulslichtbo- gen in einen konzentrierten Sprühlichtbogen. Die Vorteile vom Impuls- und Sprühlichtbogen sind in einer Kennlinie vereint. PCS mix Die Kennlinie wechselt je nach Leistungsbereich zyklisch zwischen einem Impuls- oder Sprühlichtbogen in einen Kurzlichtbogen. Sie ist durch die abwechselnd heiße und dann wieder kalte, stützende Prozessphase speziell für Steignähte ge- eignet.

- Seite 42 Kennlinie zur Erzeugung einer geschuppten Schweißnaht durch eine zyklische Prozessunterbrechung des Impulslichtbogens und einer zusätzlichen Drahtbe- wegung. Die Ausprägung der Nahtschuppung ist dabei ähnlich wie bei WIG- Schweißnähten. root CMT, LSC, Standard Kennlinien für Wurzelschweißungen mit druckvollem Lichtbogen seam track PMC, Puls Kennlinie mit verstärkter Stromregelung, speziell für den Einsatz eines Seamt- racking-Systems mit externer Strommessung geeignet.

-

Seite 43: Schweißverfahren Und Prozesse

Schweißverfahren und Prozesse MIG/MAG Puls- Das MIG/MAG Puls-Synergic Schweißen ist ein Impulslichtbogen-Prozess mit Synergic gesteuertem Werkstoff-Übergang. Schweißen Dabei wird in der Grundstrom-Phase die Energiezufuhr soweit reduziert, dass der Lichtbogen gerade noch stabil brennt und die Werkstück-Oberfläche vor- gewärmt wird. In der Pulsstrom-Phase sorgt ein exakt dosierter Stromimpuls für die gezielte Ablöse eines Schweißmaterial-Tropfens. -

Seite 44: Synchropuls Schweißen

Synchropuls Synchropuls steht für alle Prozesse (Standard / Puls / LSC / PMC) zur Schweißen Verfügung. Durch den zyklischen Wechsel der Schweißleistung zwischen zwei Arbeitspunk- ten wird mit Synchropuls ein schuppiges Nahtaussehen und ein nicht kontinuier- licher Wärmeeintrag erzielt. CMT-Prozess CMT = Cold Metal Transfer Für den CMT-Prozess ist eine spezielle CMT-Antriebseinheit erforderlich. -

Seite 45: Intervall-Schweißen

Eine aktive SlagHammer-Funktion wird in der Statuszeile unterhalb des SFI-Symbols angezeigt. Intervall- Beim Intervall-Schweißen können alle Schweißprozesse zyklisch unterbrochen Schweißen werden. Somit wird der Wärmeeintrag gezielt gesteuert. Schweißzeit, Pausenzeit und die Anzahl der Intervall-Zyklen sind individuell ein- stellbar (z.B. zur Erzeugung einer geschuppten Schweißnaht, zum Ausheften von Dünnblechen oder bei längeren Pausenzeiten für einen einfachen, automatischen Punktierbetrieb). -

Seite 47: Bedienelemente, Anschlüsse Und Mechanische Komponenten

Bedienelemente, Anschlüsse und mechanische Komponenten... -

Seite 49: Bedienpanel

Bedienpanel Allgemeines Die für das Schweißen notwendigen Parameter lassen sich einfach mittels Ein- stellrad anwählen und verändern. Die Parameter werden während der Schweißung am Display angezeigt. Auf Grund der Synergic-Funktion werden bei einer einzelnen Parameterände- rung auch andere Parameter miteingestellt. HINWEIS! Auf Grund von Firmware-Updates können Funktionen an Ihrem Gerät verfügbar sein, die in dieser Bedienungsanleitung nicht beschrieben sind oder umgekehrt. -

Seite 50: Bedienpanel

Bedienpanel 43,0001,3547 Funktion Anschluss USB Zum Anschluss von USB-Sticks (z.B. Service-Dongle, Licence-Key, etc.). WICHTIG! Der Anschluss USB hat keine galvanische Trennung zum Schweißkreis. Geräte, die eine elektrische Verbindung zu einem anderen Gerät herstellen, dürfen deshalb nicht am Anschluss USB angeschlossen werden! Einstellrad mit Dreh-/Drück-Funktion Zum Auswählen von Elementen, zum Einstellen von Werten und zum... -

Seite 51: Eingabemöglichkeiten

Lesezone für NFC-Keys zum Auf-/Absperren der Stromquelle mittels NFC-Keys zum Anmelden von verschiedenen Benutzern (bei aktiver Benutzer- verwaltung und zugewiesenen NFC-Keys) NFC-Key = NFC-Karte oder NFC-Schlüsselanhänger Taste Drahteinfädeln Zum gas- und stromlosen Einfädeln der Drahtelektrode in das Schweißbrenner-Schlauchpaket Taste Gasprüfen Zum Einstellen der benötigten Gasmenge am Druckminderer. -

Seite 52: Display Und Statuszeile

Display und Statuszeile Display (3a) Funktion Statuszeile enthält Informationen über: aktuelle Schweißdaten Bluetooth- oder WLAN-Status angemeldete Benutzer / Sperrzustand der Stromquelle vorliegende Fehler Uhrzeit und Datum und andere Details siehe ab Seite Linke Menüleiste Die linke Menüleiste enthält die Menüs: Schweißen Schweißverfahren Prozessparameter... -

Seite 53: Statuszeile

Rechte Menüleiste Die rechte Menüleiste kann abhängig von dem in der linken Menüleiste ausgewählten Menü wie folgt genutzt werden: als Funktionsleiste, bestehend aus Applikations- und Funktions- Schaltflächen zur Navigation in der 2. Menüebene Die Bedienung der rechten Menüleiste erfolgt durch Berühren des Dis- plays. - Seite 54 Symbol ist grau: Prozessfunktion ist verfügbar, wird aber für die Schweißung nicht ge- nutzt Bluetooth/WLAN-Statusanzeige (nur an zertifizierten Geräten) Symbol leuchtet blau: aktive Verbindung zu einem Bluetooth-Teilnehmer Symbol ist grau: Bluetooth-Teilnehmer erkannt, keine aktive Verbindung oder Anzeige Übergangs-Lichtbogen Aktuell angemeldeter Benutzer (bei aktivierter Benutzerverwaltung) oder das Schlüsselsymbol bei abgesperrter Stromquelle (z.B.

- Seite 55 HINWEIS! Folgende Funktionen können direkt in der Statuszeile ausgewählt und einge- stellt werden: (1) Schweißverfahren (2) Betriebsart (3) Eigenschaft der Schweiß-Kennlinie (z.B. dynamic, root, universal, etc.) (4) Synchropuls, Spatter Free Ignition, CMT Cycle Step, Intervall ▶ Gewünschte Funktion in der Statuszeile berühren und im sich öffnenden Fenster einstellen.

-

Seite 56: Statuszeile - Stromlimit Erreicht

Statuszeile - Wird beim MIG/MAG-Schweißen das Kennlinien-abhängige Stromlimit erreicht, Stromlimit er- wird in der Statuszeile eine entsprechende Meldung angezeigt. reicht Current limit exceeded! Für detaillierte Information die Statuszeile auswählen Die Information wird angezeigt. Zum Verlassen „Information ausblenden“ auswählen Drahtgeschwindigkeit, Schweißstrom, Schweißspannung oder Materialstärke reduzieren oder Abstand zwischen Kontaktrohr und Werkstück vergrößern... - Seite 57 Vollbild-Modus beenden: HINWEIS! Durch Ausblenden der EasyJobs wird die optimale Vollbild-Anzeige erreicht: ▶ Voreinstellungen / Ansicht / EasyJobs / EasyJobs Aus Mit ein paar Voreinstellungen und den Einstellmöglichkeiten über die Statuszeile kann die Stromquelle bei manuellen Anwendungen im Vollbild-Modus vollständig bedient werden.

-

Seite 58: Nächste Seite - Vorherige

Nächste Seite - HINWEIS! vorherige Seite Je nach Gerätetype, Ausstattung und vorhandener WeldingPackages können Anzahl und Reihenfolge der angezeigten Parameter variieren. Sind in einem Menü mehr als sechs Parameter vorhanden, werden die Parameter auf mehrere Seiten aufgeteilt. Die Navigation zwischen mehreren Seiten erfolgt über die Schaltflächen „nächs- te Seite“... -

Seite 59: Animierte Grafiken

Animierte Grafi- Bei bestimmten Parametern werden animierte Grafiken am Display angezeigt. Diese animierten Grafiken verändern sich, wenn der Wert des Parameters verändert wird. Beispiel: Schweißparameter Pulskorrektur -10 / 0 / +10 Beispiel: Prozessparameter / Prozess-Regelung / Einbrandstabilisator 0 / 0,1 / 10,0... -

Seite 60: Ausgegraute Parameter

Ausgegraute Pa- HINWEIS! rameter In den Menüs werden gewisse Parameter ausgegraut angezeigt, da diese bei den aktuell ausgewählten Einstellungen keine Funktion haben. ▶ Ausgegraute Parameter können ausgewählt und verändert werden, haben aber auf den aktuellen Schweißprozess oder das Schweißergebnis keinerlei Einfluss. -

Seite 61: Anschlüsse, Schalter Und Mechanische Komponenten

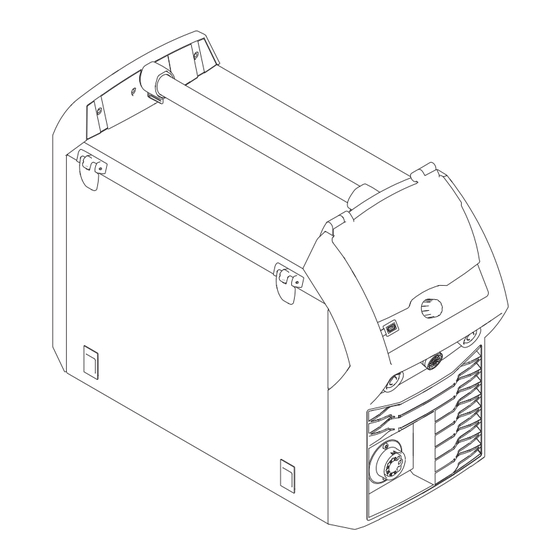

Anschlüsse, Schalter und mechanische Kompo- nenten Stromquelle TPS 320i C (10) (11) (12) (13) (14) Vorderseite Rückseite (15) (16) Seitenansicht Funktion Anschluss Schweißbrenner zum Anschließen des Schweißbrenners (-) Strombuchse mit Bajonettverschluss dient zum Anschließen des Massekabels beim MIG/MAG-Schweißen Bedienpanel-Abdeckung zum Schutz des Bedienpanels Bedienpanel mit Display zur Bedienung der Stromquelle (+) Strombuchse mit Bajonettverschluss... - Seite 62 Netzkabel mit Zugentlastung Netzschalter zum Ein- und Ausschalten der Stromquelle Blindabdeckung vorgesehen für Option Anschluss Schutzgas WIG (10) Blindabdeckung vorgesehen für Option 2. (-) Strombuchse oder 2. (+) Strombuchse (11) Blindabdeckung vorgesehen für Option externer Sensor (12) Anschluss Schutzgas MIG/MAG (13) Blindabdeckung vorgesehen für Option Ethernet...

-

Seite 63: Installation Und Inbetriebnahme

Installation und Inbetriebnahme... -

Seite 65: Mindestausstattung Für Den Schweißbetrieb

Mindestausstattung für den Schweißbetrieb Allgemeines Je nach Schweißverfahren ist eine bestimmte Mindestausstattung erforderlich, um mit der Stromquelle zu arbeiten. Im Anschluss werden die Schweißverfahren und die entsprechende Mindestaus- stattung für den Schweißbetrieb beschrieben. MIG/MAG - Stromquelle Schweißen gas- Massekabel gekühlt MIG/MAG-Schweißbrenner, gasgekühlt Schutzgas-Versorgung Drahtelektrode... -

Seite 66: Vor Installation Und Inbetriebnahme

Vor Installation und Inbetriebnahme Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem Fachpersonal ausgeführt werden. ▶ Dieses Dokument vollständig lesen und verstehen. ▶... -

Seite 67: Generatorbetrieb

VORSICHT! Nicht ausreichend dimensionierte Elektroinstallation kann zu schwerwiegenden Sachschäden führen. ▶ Die Netzzuleitung sowie deren Absicherung ist entsprechend der vorhande- nen Stromversorgung auszulegen. Es gelten die Technischen Daten auf dem Leistungsschild. Generatorbe- Die Stromquelle ist generatortauglich. trieb Für die Dimensionierung der notwendigen Generatorleistung ist die maximale Scheinleistung S der Stromquelle erforderlich. -

Seite 68: Netzkabel Anschließen

3 x 200 V, 3 x 230 V: AWG 10 | 4G 4,0 mm² 3 x 380 V, 3 x 400 V, 3 x 460 V: AWG 14 | 4G 2,5 mm² TPS 320i C /S/nc ** 3 x 460 V, 3 x 575 V: AWG 14 | - Kabeltyp für USA / Canada: Extra-hard usage... -

Seite 69: Netzkabel Anschließen - Allgemein

WICHTIG! Der Schutzleiter sollte ca. 20 - 25 mm (0.8 - 1 in.) länger sein als die schließen - all- Phasenleiter. gemein Anzugsmoment = 1,2 Nm (TPS 320i C, TPS 320i C /nc, TPS 320i C /S/nc) Anzugsmoment = 3,5 Nm (TPS 320i C /MV/nc) - Seite 70 Phasenleiter: Anzugsmoment = 1,5 Nm, TX 15 (TPS 320i C, TPS 320i C /nc, TPS 320i C /S/nc) Anzugsmoment = 1,5 Nm, TX 25 (TPS 320i C /MV/nc) Schutzleiter: Anzugsmoment = 1,2 Nm 5 x TX25 Anzugsmoment = 3 Nm...

-

Seite 71: Inbetriebnahme Tps 320I C

Das Gerät nur mit montiertem Luftfilter betreiben. Der Luftfilter stellt eine wesentliche Sicherheitseinrichtung dar, um die Schutzart IP 23 zu erreichen. Allgemeines Die Inbetriebnahme der Stromquelle TPS 320i C wird anhand einer manuellen, gasgekühlten MIG/MAG-Anwendung beschrieben. Empfehlung für Fahrwagen PickUp 5000 verwenden wassergekühlte... - Seite 72 Gasflaschen-Ventil kurz öffnen, um umliegenden Schmutz zu ent- fernen Dichtung am Druckminderer überprüfen Druckminderer auf Gasflasche auf- schrauben und festziehen Druckminderer mittels Gas- Gasschlauch an TPS 320i C anschließen schlauch mit dem Anschluss Schutzgas an der Stromquelle ver- binden...

-

Seite 73: Masseverbindung Herstellen

Masseverbin- HINWEIS! dung herstellen Beim Herstellen einer Masseverbindung die folgenden Punkte beachten: ▶ Für jede Stromquelle ein eigenes Massekabel verwenden ▶ Pluskabel und Massekabel so lang und so nah wie möglich beieinander halten ▶ Schweißkreisleitungen einzelner Stromquellen räumlich voneinander tren- ▶... -

Seite 74: Schweißbrenner Anschließen

Massekabel verriegeln Mit dem anderen Ende des Masse- kabels Verbindung zum Werkstück herstellen Massekabel an TPS 320i C anschließen VORSICHT! Beeinträchtigte Schweißergebnisse durch gemeinsame Masseverbindung meh- rerer Stromquellen! Schweißen mehrere Stromquellen an einem Bauteil, kann eine gemeinsame Mas- severbindung die Schweißergebnisse massiv beeinflussen. -

Seite 75: Vorschubrollen Einsetzen / Wechseln

Vorschubrollen Um eine optimale Förderung der Drahtelektrode zu gewährleisten, müssen die einsetzen / Vorschubrollen dem zu verschweißenden Drahtdurchmesser sowie der Drahtle- wechseln gierung angepasst sein. HINWEIS! Nur der Drahtelektrode entsprechende Vorschubrollen verwenden. Eine Übersicht der verfügbaren Vorschubrollen und deren Einsatzmöglichkeiten befindet sich bei den Ersatzteillisten. -

Seite 76: Drahtspule Einsetzen

Drahtspule ein- VORSICHT! setzen Gefahr durch Federwirkung der aufgespulten Drahtelektrode. Verletzungen und Personenschäden können die Folge sein. ▶ Beim Einsetzen von Drahtspule das Ende der Drahtelektrode gut festhalten, um Verletzungen durch zurückschnellende Drahtelektrode zu vermeiden. VORSICHT! Gefahr durch herabfallende Drahtspule. Verletzungen und Personenschäden können die Folge sein. -

Seite 77: Korbspule Einsetzen

Korbspule ein- VORSICHT! setzen Gefahr durch Federwirkung der aufgespulten Drahtelektrode. Verletzungen und Personenschäden können die Folge sein ▶ Beim Einsetzen von Korbspule das Ende der Drahtelektrode gut festhalten, um Verletzungen durch zurückschnellende Drahtelektrode zu vermeiden. VORSICHT! Gefahr durch herabfallende Korbspule. Verletzungen und Personenschäden können die Folge sein. -

Seite 78: Drahtelektrode Einlaufen Lassen

Drahtelektrode WARNUNG! einlaufen lassen Gefahr durch Federwirkung der aufgespulten Drahtelektrode. Schwere Personenschäden können die Folge sein. ▶ Schutzbrille tragen. ▶ Beim Einsetzen von Drahtspule / Korbspule das Ende der Drahtelektrode si- cher festhalten, um Verletzungen durch eine zurückschnellende Drahtelek- trode zu vermeiden. VORSICHT! Gefahr durch scharfkantiges Ende der Drahtelektrode. - Seite 79 WARNUNG! Gefahr durch austretende Drahtelektrode. Schwere Personenschäden können die Folge sein. ▶ Schweißbrenner so halten, dass die Schweißbrenner-Spitze von Gesicht und Körper weg zeigt. ▶ Eine geeignete Schutzbrille verwenden. ▶ Schweißbrenner nicht auf Personen richten. ▶ Sicherstellen, dass die Drahtelektrode nur beabsichtigt Kontakt zu elektrisch leitenden Objekten herstellen kann.

-

Seite 80: Anpressdruck Einstellen

Anpressdruck HINWEIS! einstellen Anpressdruck so einstellen, dass die Drahtelektrode nicht deformiert wird, je- doch ein einwandfreier Drahttransport gewährleistet ist. Anpressdruck Richtwerte für U-Nut Rollen Stahl: 4 - 5 CrNi 4 - 5 Fülldraht-Elektroden 2 - 3 Bremse einstel- HINWEIS! Nach Loslassen der Brennertaste soll die Drahtspule nicht nachlaufen. Gegebenenfalls Bremse nachjustieren. -

Seite 81: Aufbau Der Bremse

STOP Aufbau der WARNUNG! Bremse Gefahr durch fehlerhafte Montage. Schwerwiegende Personen- und Sachschäden können die Folge sein. ▶ Bremse nicht zerlegen. ▶ Wartungs- und Servicearbeiten an der Bremse nur von geschultem Fachpersonal durchführen lassen. Die Bremse ist nur komplett verfügbar. Die Abbildung der Bremse dient nur zur Information! R/L-Abgleich... -

Seite 82: Stromquelle Mittels Nfc-Key Absperren Und Aufsperren

Stromquelle mittels NFC-Key absperren und auf- sperren Allgemeines NFC-Key = NFC-Karte oder NFC-Schlüsselanhänger Die Stromquelle kann mittels NFC-Key abgesperrt werden, beispielsweise um unerwünschten Zugriff oder das Verändern von Schweißparametern zu verhin- dern. Das Ab- und Aufsperren erfolgt berührungslos am Bedienpanel der Stromquelle. Zum Ab- und Aufsperren der Stromquelle muss die Stromquelle eingeschaltet sein. - Seite 83 Die Stromquelle ist jetzt abgesperrt. Nur die Schweißparameter können mittels Einstellrad angesehen und eingestellt werden. Wird eine gesperrte Funktion aufgerufen, wird eine entsprechende Hinweis-Mel- dung angezeigt. Stromquelle aufsperren NFC-Key auf die Lesezone für die NFC-Keys halten Am Display wird kurz das durchgestrichene Schlüsselsymbol angezeigt. Das Schlüsselsymbol wird nicht mehr in der Statuszeile angezeigt.

-

Seite 85: Schweißbetrieb

Schweißbetrieb... -

Seite 87: Mig/Mag-Betriebsarten

MIG/MAG-Betriebsarten Allgemeines WARNUNG! Gefahr durch Fehlbedienung. Schwerwiegende Personen- und Sachschäden möglich. ▶ Beschriebene Funktionen erst anwenden, wenn diese Bedienungsanleitung vollständig gelesen und verstanden wurde. ▶ Beschriebene Funktionen erst anwenden, wenn sämtliche Bedienungsanlei- tungen der Systemkomponenten, insbesondere Sicherheitsvorschriften vollständig gelesen und verstanden wurden! Die Angaben über Einstellung, Stellbereich und Maßeinheiten der verfügbaren Parameter dem Setup-Menü... -

Seite 88: 2-Takt Betrieb

End Lichtbogenlängenkorrektur Slope 2: kontinuierliche Absenkung des Schweißstroms auf den Endstrom Gasnachströmung Punktierzeit Detaillierte Erklärung zu den Parametern im Kapitel Prozessparameter. 2-Takt Betrieb Die Betriebsart „2-Takt Betrieb“ eignet sich für Heftarbeiten Kurze Schweißnähte Automaten- und Roboterbetrieb 4-Takt Betrieb Die Betriebsart „4-Takt Betrieb“ eignet sich für längere Schweißnähte. -

Seite 89: Sonder 4-Takt Betrieb

Sonder 4-Takt Betrieb Die Betriebsart „Sonder 4-Takt Betrieb“ eignet sich besonders für das Schweißen von Aluminium-Werkstoffen. Die hohe Wärmeleitfähigkeit von Aluminium wird durch den speziellen Verlauf des Schweißstromes berücksichtigt. Sonder 2-Takt Betrieb Die Betriebsart „Sonder 2-Takt Betrieb“ eignet sich besonders für das Schweißen im höheren Leistungsbereich. -

Seite 90: Punktieren

Punktieren Die Betriebsart „Punktieren“ eignet sich für Schweißverbindungen an überlapp- ten Blechen. -

Seite 91: Mig/Mag- Und Cmt-Schweißen

MIG/MAG- und CMT-Schweißen Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem Fachpersonal ausgeführt werden. ▶ Dieses Dokument vollständig lesen und verstehen. ▶... -

Seite 92: Schweißverfahren Und Betriebsart Über Die Statuszeile Einstellen

Schweißverfah- Pulse 4-step ren und Be- triebsart über die Statuszeile einstellen In der Statuszeile das Symbol für das Schweißverfahren auswählen Die Übersicht der Schweißverfahren wird angezeigt. Gewünschtes Schweißverfahren auswählen Pulse 4-step In der Statuszeile das Symbol für die Betriebsart auswählen... -

Seite 93: Schweißverfahren Und Betriebsart Über Die Menüleiste Einstellen

Die Übersicht der Betriebsarten wird angezeigt. Gewünschte Betriebsart auswählen Schweißverfah- Schweißverfahren und Betriebsart können alternativ auch über die Menüleiste ren und Be- eingestellt werden. triebsart über die Menüleiste HINWEIS! einstellen Je nach Gerätetype, Ausstattung und vorhandener WeldingPackages können Anzahl und Reihenfolge der angezeigten Schweißverfahren variieren. „Schweißverfahren“... -

Seite 94: Zusatzmaterial Und Schutzgas Auswählen

Die Übersicht der Schweißverfahren wird angezeigt. Je nach Stromquellen-Typ oder installiertem Funktionspaket stehen verschiede- ne Schweißverfahren zur Verfügung. Gewünschtes Schweißverfahren auswählen Pulse „Betriebsart“ auswählen Die Übersicht der Betriebsarten wird angezeigt: 2-Takt Betrieb 4-Takt Betrieb Sonder 2-Takt Betrieb Sonder 4-Takt Betrieb Punktieren Gewünschte Betriebsart auswählen Zusatzmaterial... -

Seite 95: Schweißparameter Einstellen

„Schweißverfahren“ auswählen „Zusatzmaterial“ auswählen „Materialeinstellungen ändern“ auswählen Einstellrad drehen und gewünschtes Zusatzmaterial auswählen „Weiter“ auswählen / Einstellrad drücken Einstellrad drehen und den gewünschten Drahtdurchmesser auswählen „Weiter“ auswählen / Einstellrad drücken Einstellrad drehen und das gewünschte Schutzgas auswählen „Weiter“ auswählen / Einstellrad drücken HINWEIS! Die verfügbaren Kennlinien pro Verfahren werden nicht angezeigt, wenn für das gewählte Zusatzmaterial nur eine Kennlinie verfügbar ist. -

Seite 96: Schutzgas-Menge Einstellen

Durch Drehen des Einstellrades den gewünschten Schweißparameter auswählen Zum Ändern des Parameters Einstellrad drücken Der Wert des Parameters wird als horizontale Skala dargestellt, der Parameter wird mittels einer animierten Grafik veranschaulicht: z.B. Parameter Schweißstrom Der ausgewählte Parameter kann nun verändert werden. Parameter durch Drehen des Einstellrades verändern Der geänderte Wert des Parameters wird sofort übernommen. -

Seite 97: Mig/Mag- Oder Cmt-Schweißen

MIG/MAG- oder CMT-Schweißen „Schweißen“ auswählen, um die Schweißparameter anzuzeigen WARNUNG! Gefahr durch austretende Drahtelektrode. Schwere Personenschäden können die Folge sein. ▶ Schweißbrenner so halten, dass die Schweißbrenner-Spitze von Gesicht und Körper weg zeigt. ▶ Eine geeignete Schutzbrille verwenden. ▶ Schweißbrenner nicht auf Personen richten. ▶... -

Seite 98: Punktieren Und Intervall-Schweißen

Punktieren und Intervall-Schweißen Punktieren Punktieren wird bei einseitig zugängigen Schweißverbindungen an überlappten Blechen eingesetzt. Gewünschtes Schweißverfahren auswählen: über die Statuszeile / Betriebsart - siehe ab Seite 92, Arbeitsschritt 3 oder über die Menüleiste - siehe ab Seite Punktieren aktivieren: In der Statuszeile das Symbol für die Betriebsart auswählen Punktieren auswählen oder Schweißverfahren / Betriebsart / Punktieren auswählen... -

Seite 99: Intervall-Schweißen

HINWEIS! Serienmäßig ist für das Punktieren die Betriebsart 4-Takt hinterlegt. Brennertaste drücken - Punktiervorgang läuft bis Ende der Punktierzeit - Erneu- tes Drücken stoppt die Punktierzeit vorzeitig ▶ Unter Voreinstellungen / System / Betriebsart Setup kann der Parameter Punktieren auf 2-Takt umgestellt werden (weitere Informationen zu 2-Takt und 4-Takt Betrieb beim Punktieren ab Sei- te 177) Zusatzwerkstoff, Drahtdurchmesser und Schutzgas auswählen... - Seite 100 Zusatzwerkstoff, den Drahtdurchmesser und das Schutzgas auswählen Je nach ausgewähltem Schweißverfahren die gewünschten Schweißparame- ter einstellen Intervall-Schweißen aktivieren: In der Statuszeile die Anzeige Prozessfunktionen auswählen Intervall auswählen oder Unter Prozessparameter / Allgemein / Intervall den Parameter Intervall auf „ein“ stellen Intervall-Schweißen ist aktiviert, in der Statuszeile leuchtet die Anzeige Intervall.

- Seite 101 Bei Aluminiumlegierungen wird bei Puls und PMC immer mit SFI gezündet. Die SFI-Zündung ist nicht deaktivierbar. Ist an der angewählten Kennlinie die SlagHammer-Funktion hinterlegt, erfolgt in Verbindung mit einer CMT-Antriebseinheit und einem Drahtpuffer eine schnelle- re und stabilere SFI-Zündung.

-

Seite 102: Mig/Mag- Und Cmt-Schweißparameter

MIG/MAG- und CMT-Schweißparameter Schweißparame- Für das MIG/MAG Puls-Synergic Schweißen und für das PMC Schweißen können ter für das unter „Schweißen“ folgende Schweißparameter eingestellt und angezeigt wer- MIG/MAG Puls- den: Synergic Schweißen und für das PMC Drahtvorschub Schweißen 2) 3) 2) 3) 0,5 - max. -

Seite 103: Schweißparameter Für Das Mig/Mag Standard-Synergic Schweißen, Das Lsc-Schweißen

Schweißparame- Für das MIG/MAG Standard-Synergic Schweißen, das LSC-Schweißen und das ter für das CMT-Schweißen können im Menüpunkt „Schweißen“ folgende Schweißparameter MIG/MAG Stan- eingestellt und angezeigt werden: dard-Synergic Schweißen, das Drahtvorschub LSC-Schweißen und das CMT- 2) 3) 2) 3) 0,5 - max. m/min / 19,69 - max ipm. -

Seite 104: Schweißparameter Für Das Mig/Mag Standard-Manuell Schweißen

Schweißparame- Für das MIG/MAG Standard-Manuell Schweißen können im Menüpunkt ter für das „Schweißen“ folgende Schweißparameter eingestellt und angezeigt werden: MIG/MAG Stan- dard-Manuell Spannung Schweißen Einstellbereich: abhängig vom ausgewählten Schweißverfahren und Schweißpro- gramm Vor Schweißbeginn wird automatisch ein Richtwert angezeigt, der sich aus den programmierten Parametern ergibt. -

Seite 105: Easyjob-Modus

EasyJob-Modus Allgemeines Bei aktiviertem EasyJob-Modus werden am Display zusätzlich 5 Schaltflächen angezeigt, die ein schnelles Speichern von max. 5 Arbeitspunkten ermöglichen. Gespeichert werden dabei die aktuellen schweißrelevanten Einstellungen. EasyJob-Modus aktivieren Pulse 2-step Voreinstellungen / Anzeige / EasyJobs auswählen Die Übersicht zum Aktivieren / Deaktivieren des EasyJob-Modus wird angezeigt. „EasyJobs Ein“... -

Seite 106: Easyjob-Arbeitspunkte Speichern

EasyJob-Ar- HINWEIS! beitspunkte Die EasyJobs werden unter Jobnummer 1 - 5 gespeichert und können auch über speichern den Job-Betrieb abgerufen werden. Das Abspeichern eines EasyJobs überschreibt einen unter gleicher Jobnummer gespeicherten Job! Zum Speichern der aktuellen Schweiß-Einstellungen eine der EasyJob- Schaltflächen für ca. -

Seite 107: Easyjob-Arbeitspunkte Löschen

Wird nach dem Berühren einer EasyJob-Schaltfläche kein Häkchen angezeigt, so ist unter dieser Schaltfläche kein Arbeitspunkt gespeichert. EasyJob-Ar- Zum Löschen eines EasyJob-Arbeitspunktes die entsprechende EasyJob- beitspunkte Schaltfläche für ca. 5 Sekunden berühren löschen Die Schaltfläche ändert zunächst Größe und Farbe; wird nach ca. - Seite 108 „Job laden“ auswählen Die Liste der abgespeicherten Jobs wird angezeigt. Mittels Einstellrad den gewünschten Job auswählen „Laden“ auswählen oder Einstellrad drücken Der Job wird im Schweißen-Menü geladen, die Stromquelle befindet sich nicht im Job-Betrieb.

-

Seite 109: Job-Betrieb

Job-Betrieb Allgemeines An der Stromquelle können bis zu 1000 Jobs abgespeichert und reproduziert werden. Ein händisches Dokumentieren der Schweißparameter entfällt. Der Job-Betrieb erhöht somit die Qualität bei automatisierten und manuellen Anwendungen. Das Abspeichern von Jobs kann nur aus dem Schweißbetrieb erfolgen. Beim Ab- speichern von Jobs werden neben den aktuellen Schweißeinstellungen auch die Prozessparameter und gewisse Maschinen-Voreinstellungen berücksichtigt. -

Seite 110: Job Schweißen - Jobs Abrufen

Die Tastatur wird angezeigt. Jobnamen eingeben „OK“ auswählen und den Jobnamen bestätigen / Einstellrad drücken Der Name wird übernommen, die Bestätigung über das erfolgreiche Speichern des Jobs wird angezeigt. Zum Verlassen „Beenden“ auswählen / Einstellrad drücken Job Schweißen - HINWEIS! Jobs abrufen Vor dem Abrufen eines Jobs sicherstellen, dass die Schweißanlage dem Job ent- sprechend aufgebaut und installiert ist. -

Seite 111: Job Umbenennen

Schweißvorgang einleiten WICHTIG! Im Job-Betrieb kann nur der Schweißparameter „Job“ verändert wer- den, die übrigen Schweißparameter können nur angesehen werden. Job umbenennen „Als Job speichern“ auswählen (funktioniert auch im Job-Betrieb) Die Liste der Jobs wird angezeigt. Pulse 4-step Einstellrad drehen und den umzubenennenden Job auswählen „Job umbenennen“... -

Seite 112: Job Löschen

„OK“ auswählen und den geänderten Jobnamen bestätigen / Einstellrad drücken Der Jobname wurde geändert, die Liste der Jobs wird angezeigt. Zum Verlassen „Abbrechen“ auswählen HINWEIS! Alternativ zum oben beschriebenen Ablauf kann der Job auch in den Prozesspa- rametern umbenannt werden: ▶... -

Seite 113: Job Laden

Pulse 4-step Einstellrad drehen und den zu löschenden Job auswählen „Job löschen“ auswählen Die Sicherheitsabfrage zum Löschen des Jobs wird angezeigt. „Ja“ auswählen, um den ausgewählten Job zu löschen Der Job wurde gelöscht, die Liste der Jobs wird angezeigt. Zum Verlassen „Abbrechen“ auswählen HINWEIS! Alternativ zum oben beschriebenen Ablauf kann der Job auch in den Prozesspa- rametern gelöscht werden:... -

Seite 114: Job Optimieren

„Als Job speichern“ auswählen (funktioniert auch im Job-Betrieb) Die Liste der Jobs wird angezeigt. Einstellrad drehen und den zu ladenden Job auswählen „Job laden“ auswählen Die Information zum Job laden wird angezeigt. „Ja“ auswählen Die Daten des ausgewählten Jobs werden im Bereich Schweißen geladen. Die Daten des geladenen Jobs können nun geschweißt (kein Jobbetrieb), verändert oder als neuer Job oder EasyJob abgespeichert werden. - Seite 115 „Prozessparameter“ auswählen „JOB“ auswählen Die Übersicht der Job-Funktionen wird angezeigt. Pulse 4-step „Job optimieren“ auswählen Die Übersicht des zuletzt optimierten Jobs wird angezeigt. Einstellrad drehen und entweder den Job oder die zu verändernden Parame- ter des Jobs auswählen Die Auswahl zwischen Job und den Parametern des Jobs kann auch durch Berühren der Schaltfläche „Job Nummer / Job Parameter“...

-

Seite 116: Korrekturgrenzen Für Einen Job Einstellen

Korrekturgren- Für jeden Job können individuell Korrekturgrenzen für Schweißleistung und zen für einen Job Lichtbogenlänge festgelegt werden. einstellen Werden Korrekturgrenzen für einen Job festgesetzt, können beim Job Schweißen Schweißleistung und Lichtbogenlänge des betreffenden Jobs inner- halb der festgelegten Grenzen korrigiert werden. Pulse 4-step „Prozessparameter“... -

Seite 117: Voreinstellung Für "Als Job Speichern

Einstellrad drehen und entweder den Job oder die zu verändernden Grenzen des Jobs auswählen Die Auswahl zwischen Job und den Grenzen des Jobs kann auch durch Berühren der Schaltfläche „Job Nummer / Job Parameter“ erfolgen. Job auswählen: Einstellrad drücken Die Jobnummer wird blau hinterlegt und kann nun verändert werden. Einstellrad drehen, um den zu ändernden Job auszuwählen Einstellrad drücken um den Job zu verändern Grenzen des Jobs auswählen:... - Seite 118 „Prozessparameter“ auswählen „JOB“ auswählen Die Übersicht der Job-Funktionen wird angezeigt. Pulse 4-step „Voreinstellung für „als Job speichern“ “ auswählen Die angezeigte Information bestätigen Die Voreinstellungen für das Abspeichern neuer Jobs wird angezeigt. Einstellrad drehen und den gewünschten Parameter auswählen Einstellrad drücken Einstellrad drehen und den Wert verändern Einstellrad drücken „Beenden“...

-

Seite 119: Wig-Schweißen

WIG-Schweißen Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem Fachpersonal ausgeführt werden. ▶ Dieses Dokument vollständig lesen und verstehen. ▶... -

Seite 120: Wig-Schweißen

WIG-Schweißen VORSICHT! Gefahr von Personen- und Sachschäden durch elektrischen Schlag. Sobald der Netzschalter in Stellung - I - geschaltet ist, ist die Wolframelektrode des Schweißbrenners spannungsführend. ▶ Darauf achten, dass die Wolframelektrode keine Personen oder elektrisch leitenden oder geerdeten Teile berührt (z.B. Gehäuse, etc.) Netzschalter in Stellung - I - schalten „Schweißverfahren“... - Seite 121 Zum Ändern des Parameters Einstellrad drücken Der Wert des Parameters wird als horizontale Skala dargestellt: Der ausgewählte Parameter kann nun verändert werden. Einstellrad drehen und den Parameter verändern Für Benutzer- oder Anwendungs-spezifische Einstellungen an der Schweißanlage gegebenenfalls Prozessparameter einstellen Gas-Sperrventil am WIG Gasschieber-Schweißbrenner öffnen Am Druckminderer die gewünschte Schutzgas-Menge einstellen Schweißvorgang einleiten (Lichtbogen zünden)

-

Seite 122: Lichtbogen Zünden

Lichtbogen Die Zündung des Lichtbogens erfolgt durch Berühren des Werkstückes mit der zünden Wolframelektrode. Gasdüse an der Zündstelle aufsetzen, sodass zwischen Spitze der Wolfram- elektrode und Werkstück 2-3 mm oder 0.08 - 0.12 in. Abstand bestehen Schweißbrenner langsam aufrichten, bis die Wolframelektrode das Werkstück berührt Schweißbrenner anheben und in Normallage schwenken - Lichtbogen zündet Schweißung durchführen... -

Seite 123: Stabelektroden-Schweißen

Stabelektroden-Schweißen Sicherheit WARNUNG! Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten. Schwere Personen- und Sachschäden können die Folge sein. ▶ Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem Fachpersonal ausgeführt werden. ▶ Dieses Dokument vollständig lesen und verstehen. ▶... -

Seite 124: Stabelektroden-Schweißen

Stabelektroden- VORSICHT! Schweißen Gefahr von Personen- und Sachschäden durch elektrischen Schlag. Sobald der Netzschalter in Stellung - I - geschaltet ist, ist die Stabelektrode im Elektrodenhalter spannungsführend. ▶ Darauf achten, dass die Stabelektrode keine Personen oder elektrisch leiten- den oder geerdeten Teile berührt (z.B. Gehäuse, etc.) Netzschalter in Stellung - I - schalten „Schweißverfahren“... - Seite 125 Die Stabelektroden-Schweißparameter werden angezeigt. Einstellrad drehen und den gewünschten Schweißparameter auswählen Zum Ändern des Parameters Einstellrad drücken Der Wert des Parameters wird als horizontale Skala dargestellt: Der ausgewählte Parameter kann nun verändert werden. Einstellrad drehen und den Parameter verändern Für Benutzer- oder Anwendungs-spezifische Einstellungen an der Schweißanlage gegebenenfalls Prozessparameter einstellen Schweißvorgang einleiten...

-

Seite 126: Schweißparameter Für Das Stabelektroden-Schweißen

Schweißparame- Für das Stabelektroden-Schweißen können unter „Schweißen“ folgende ter für das Schweißparameter eingestellt und angezeigt werden: Stabelektroden- Schweißen Dynamik zur Beeinflussung der Kurzschluss-Dynamik im Moment des Tropfenüberganges 0 - 100 Werkseinstellung: 20 0 ... weicher und spritzerarmer Lichtbogen 100 ... härterer und stabilerer Lichtbogen Hauptstrom [A] Einstellbereich: abhängig von der vorhandenen Stromquelle Vor Schweißbeginn wird automatisch ein Richtwert angezeigt, der sich aus den... -

Seite 127: Prozessparameter

Prozessparameter... -

Seite 129: Übersicht

Übersicht Übersicht Prozessparameter / Allgemein ... siehe Seite Prozessparameter / Komponenten & Überwachung ... siehe Seite Prozessparameter / JOB ... siehe Seite... -

Seite 130: Prozessparameter Allgemein

Prozessparameter Allgemein Prozessparame- HINWEIS! ter Allgemein Je nach Gerätetype, Ausstattung und vorhandener WeldingPackages kann die Anzeige und die Reihenfolge der Prozessparameter variieren. Prozessparame- Für den Schweißstart und das Schweißende können folgende Prozessparameter ter für eingestellt und angezeigt werden: Schweißstart / Schweißende Sonder-2/4-Taktparameter Startstrom... - Seite 131 Start Lichtbogenlängenkorrektur zur Korrektur der Lichtbogen-Länge bei Schweißstart -10 - -0,1 / auto / 0,0 - 10,0 Werkseinstellung: auto - ... kürzere Lichtbogen-Länge 0 ... neutrale Lichtbogen-Länge + ... längere Lichtbogen-Länge auto: der bei den Schweißparametern eingestellte Wert wird übernommen Startstromzeit zur Einstellung der Zeit, wie lange der Startstrom aktiv sein soll aus / 0,1 - 10,0 s...

- Seite 132 zum Aktivieren / Deaktivieren der Funktion SFI (Spatter Free Ignition - spritzer- freie Zündung des Lichtbogens) SFI bewirkt durch einen geregelten Startstrom-Verlauf mit synchronisierter Draht-Rückzugsbewegung eine nahezu spritzerfreie Zündung des Lichtbogens. aus / ein Werkseinstellung: off HINWEIS! ▶ SFI ist bei gewissen Schweißprozessen fix integriert und kann nicht deakti- viert werden.

-

Seite 133: Prozessparameter Für Gas-Setup

(nur in Verbindung mit der Option OPT/i Gasdurchfluss-Sensor) auto / 0,90 - 20,00 Werkseinstellung: auto (für Standardgase aus der Fronius Schweißdatenbank wird der Korrekturfaktor automatisch eingestellt) Im Job-Betrieb können die eingestellten Werte der oben angeführten Parameter individuell für jeden Job abgespeichert werden. - Seite 134 auto bei allen Kennlinien ist ein Wert von 10 m/min hinterlegt, der Einbrandstabilisa- tor ist aktiviert. Der Einbrandstabilisator ist nicht aktiviert. Die Drahtgeschwindigkeit bleibt konstant. 0,1 - 10,0 Der Einbrandstabilisator ist aktiviert. Der Schweißstrom bleibt konstant.

- Seite 135 Anwendungsbeispiele Einbrandstabilisator = 0 m/min (nicht aktiviert) I [A] [m/min] t [s] < s > x Einbrandstabilisator = 0 m/min (nicht aktiviert) Eine Änderung des Kontaktrohr-Abstandes (h) bewirkt auf Grund eines längeren Stickouts (s ) eine Widerstandsänderung im Schweißkreis. Die Konstantspannungs-Regelung für konstante Lichtbogenlänge bewirkt eine Reduzierung des Strom-Mittelwertes und somit eine geringere Einbrandtiefe (x Einbrandstabilisator = n m/min (aktiviert) I [A]...

-

Seite 136: Lichtbogenlängen Stabilisator

I [A] [m/min] 0,5 m/min t [s] < s > x Einbrandstabilisator = 0,5 m/min (aktiviert) Um bei einer Stickout-Änderung (s ==> s ) die Änderung des Schweißstromes so gering wie möglich zu halten, wird die Drahtgeschwindigkeit um 0,5 m/min erhöht oder reduziert. - Seite 137 Anwendungsbeispiele Lichtbogenlängen Stabilisator = 0 / 0,5 / 2,0 Lichtbogenlängen Stabilisator = 0 Lichtbogenlängen Stabilisator = 0,5 Lichtbogenlängen Stabilisator = 2 I [A] [m/min] U [V] t [s] > L > L Lichtbogenlängen Stabilisator = 0 / 0,5 / 2,0 Das Aktivieren des Lichtbogenlängen Stabilisators reduziert die Lichtbogenlänge bis Kurzschlüsse auftreten.

-

Seite 138: Kombination Von Einbrandstabilisator Und Lichtbogenlängen Stabilisator

Kombination von Beispiel: Stickout-Änderung Einbrandstabili- sator und Licht- Lichtbogenlängen Stabilisator ohne Einbrandstabilisator bogenlängen Stabilisator Die Vorteile eines kurzen Lichtbogens bleiben auch bei Stickout-Änderung erhalten, da die Kurzschlusseigen- schaften gleich bleiben. Δs I [A] [m/min] U [V] t [s] Lichtbogenlängen Stabilisator mit Einbrandstabilisator Bei einer Stickout-Änderung bleibt mit aktiviertem Einbrandstabilisator auch der Einbrand gleich. -

Seite 139: Prozessparameter Für Synchropuls

Prozessparame- Für das Synchropuls Schweißen können folgende Prozessparameter eingestellt ter für Synchro- werden: puls (1) Synchropuls zur Aktivierung / Deaktivierung von Synchropuls aus / ein Werkseinstellung: ein (2) Drahtvorschub zur Einstellung der mittleren Drahtgeschwindigkeit und somit der Schweißleis- tung bei Synchropuls z.B.: 2 - 25 m/min (ipm) (abhängig vom Drahtvorschub und der Schweiß-Kennlinie) Werkseinstellung: 5,0 m/min... - Seite 140 (6) Lichtbogen-Korrektur high zur Korrektur der Lichtbogen-Länge bei Synchropuls im oberen Arbeitspunkt (= mittlere Drahtgeschwindigkeit plus Drahtvorschub-Hub) -10,0 - +10,0 Werkseinstellung: 0,0 - ... kurzer Lichtbogen 0 ... unkorrigierte Lichtbogen-Länge + ... längerer /Lichtbogen HINWEIS! Ist Synchropuls aktiviert, hat die normale Lichtbogenlängenkorrektur keine Auswirkungen auf den Schweißprozess.

-

Seite 141: Prozessparameter Für Prozess Mix

Prozessparame- Für Mischprozesse können unter Prozess Mix folgende Prozessparameter einge- ter für Prozess stellt werden: Drahtvorschub v Drahtgeschwindigkeit 1,0 - 25,0 m/min / 40 - 985 ipm Der Wert für die Drahtgeschwindigkeit wird übernommen oder kann bei den Pro- zess Mix Parametern vorgegeben und verändert werden. Lichtbogenlängen-Korrektur -10,0 - +10,0 Der Wert für die Lichtbogenlängen-Korrektur wird übernommen oder kann bei... - Seite 142 Untere Leistungs-Korrektur (1) * zur Einstellung des Energieeintrages in der kalten Prozessphase bei einem Misch- prozess -10,0 - +10,0 Werkseinstellung: 0 Eine Erhöhung der Unteren Leistungskorrektur ergibt eine höhere Drahtge- schwindigkeit und somit höheren Energieeintrag in der kalten LSC Prozessphase oder in der kalten CMT Prozessphase.

- Seite 143 PMC mix I [A] [m/min] t [ms] Mischprozess zwischen PMC und LSC Schweißprozess. Auf eine heiße PMC Prozessphase folgt zy- klisch eine kalte LSC Prozessphase. PMC mix drive I [A] [m/min] t [ms] Mischprozess zwischen PMC und einer reversierenden Drahtbewegung mittels PushPull Antriebsein- heit.

-

Seite 144: Prozessparameter Für Cmt Cycle Step

Prozessparame- CMT Cycle Step ter für CMT Cy- zum Aktivieren / Deaktivieren der Funktion CMT Cycle Step cle Step ein / aus Drahtvorschub Drahtgeschwindigkeit, definiert die Abschmelzleistung in der Schweißprozess- Phase und somit die Größe des Schweißpunktes; Einstellbereich: in m/min (ipm), abhängig von der Schweiß-Kennlinie Der Wert für die Drahtgeschwindigkeit wird übernommen oder kann auch bei den CMT Cycle Step Parametern vorgegeben oder verändert werden. -

Seite 145: R/L-Abgleich

0,01 - 9,9 s Werkseinstellung: 0,3 s Intervall Pausenzeit aus / 0,01 - 9,9 s Werkseinstellung: 0,3 s Intervall Zyklen ständig / 1 - 99 Werkseinstellung: ständig R/L-Abgleich Schweißkreis-Widerstand (R) und Schweißkreis-Induktivität (L) abgleichen, wenn eine der folgenden Komponenten der Schweißanlage verändert wird: Schweißbrenner-Schlauchpakete Verbindungs-Schlauchpakete Massekabel, Schweißkabel... -

Seite 146: Prozessparameter Für Wig / Elektrode Setup

Alternativ kann der R/L-Abgleich auch über einen Jobmaster-Schweißbrenner durchgeführt werden. Prozessparame- Für die Verfahren WIG und Stabelektrode können folgende Prozessparameter ter für WIG / eingestellt und angezeigt werden: Elektrode Setup Prozessparameter für das Stabelektroden-Schweißen: Startstromzeit zur Einstellung der Zeit, wie lange der Startstrom aktiv sein soll 0,0 - 2,0 s Werkseinstellung: 0,5 s Kennlinie... - Seite 147 P-constant (konstante Schweißleistung) Ist der Parameter „P-constant“ eingestellt, wird die Schweißleistung un- abhängig von Schweißspannung und Schweißstrom konstant gehalten. Es er- gibt sich eine hyperbolische Kennlinie (6). Der Parameter „P-constant“ eignet sich besonders gut für Cellulose-Elektro- den. Fugenhobeln Spezielle Kennlinie für das Fugenhobeln mit einer Kohleelektrode Arbeitsgerade für Stabelektro- U (V) Arbeitsgerade für Stabelektro-...

- Seite 148 Anti-Stick zum Aktivieren / Deaktivieren der Funktion Anti-Stick aus / ein Werkseinstellung: ein Bei kürzer werdendem Lichtbogen kann die Schweißspannung soweit absinken, dass die Stabelektrode zum Festkleben neigt. Außerdem kann es zu einem Ausglühen der Stabelektrode kommen. Ein Ausglühen wird durch die Funktion Anti-Stick verhindert. Beginnt die Stabelektrode festzukleben, schaltet die Stromquelle den Schweißstrom nach 1,5 Sekunden ab.

- Seite 149 Ablauf: Schweißen Am Ende des Schweißens, Schweißbrenner kurz anheben Der Lichtbogen wird deutlich verlängert. Schweißbrenner absenken Der Lichtbogen wird deutlich verkürzt Die Funktion TIG-Comfort-Stop hat ausgelöst Höhe des Schweißbrenners beibehalten Der Schweißstrom wird rampenförmig abgesenkt (Downslope). Der Lichtbogen erlischt. WICHTIG! Der Downslope ist fix vorgegeben und kann nicht eingestellt wer- den.

-

Seite 150: Prozessparameter Komponenten & Überwachung

Prozessparameter Komponenten & Überwachung Prozessparame- HINWEIS! ter Komponen- ten & Überwa- Je nach Gerätetype, Ausstattung und vorhandener WeldingPackages kann die Anzeige und die Reihenfolge der Prozessparameter variieren. chung Prozessparame- Für die Systemkomponenten einer Schweißanlage können folgende Prozesspara- ter für Kompo- meter eingestellt und angezeigt werden: nenten Kühlkreis... - Seite 151 Filterzeit-Strömungswächter zur Einstellung der Zeit zwischen Ansprechen des Strömungswächters und Aus- gabe einer Warnmeldung 5 - 25 s Werkseinstellung: 5 s Kühler Durchfluss Warngrenze (nur wenn am Kühlgerät die Option Flow-Thermo-Sensor vorhanden ist) Wird der Parameter aktiviert, wird bei Unterschreitung des eingegebenen Wertes eine Warnung generiert.

-

Seite 152: Systemabgleich

Sense Leitung zum Aktivieren/deaktivieren der Funktion Sense Leitung aus / ein Werkseinstellung: ein Die Sense-Leitung ist eine zusätzliche Hardware zur direkten Spannungsmes- sung am Werkstück. Die Funktion dient zur korrekten Istwert-Bestimmung, wenn mehrere Schweißprozesse an einem Bauteil gleichzeitig schweißen und die Ge- fahr von eingekoppelten Stör-Spannungen auf Grund ungünstiger Schlauchpa- ket-Verlegung oder gemeinsamer Masseleitungen besteht. -

Seite 153: Drahtfestbrand Kontaktrohr

Einstellrad drehen und den Wert des Parameters verändern (blauer Hinter- grund) Lichtbogenabriss Reaktion = ignorieren (deaktiviert): Die Stromquelle bleibt weiterhin in Betrieb und es wird keine Fehlermeldung am Display angezeigt. Lichtbogenabriss Reaktion = Fehler (aktiviert): Reißt der Lichtbogen ab und kommt innerhalb einer eingestellten Lichtbo- gen-Abrisszeitspanne kein Stromfluss zustande, schaltet die Anlage selbsttätig ab und eine Fehlermeldung wird am Display angezeigt. -

Seite 154: Schweißkreis Kopplung

Einstellrad drücken (blauer Hintergrund) Einstellrad drehen und den Wert des Parameters verändern (blauer Hinter- grund) Festbrand am Werkstück = ignorieren: Die Drahtfestbrand-Überwachung am Werkstück ist deaktiviert. Festbrand am Werkstück = Fehler (aktiviert): Bei einem Drahtfestbrand am Werkstück wird der Schweißvorgang unterbro- chen. -

Seite 155: Drahtende Überwachung

Details zur Schweißkreis Kopplung sind in der Bedienungsanleitung „Leitfaden Kabel-Management“ - 42,0426,0420,xx beschrieben. Die Bedienungsanleitung steht unter folgendem Link als HTML zur Verfügung: https://manuals.fronius.com/html/4204260420 Drahtende Über- Prozessparameter / Komponenten & Überwachung / Drahtende Überwa- wachung chung auswählen Die Übersicht „Drahtenden Überwachung Setupmenü“ wird angezeigt. -

Seite 156: Gas Überwachung

HINWEIS! Ein falsch eingestellter Gasfaktor kann die Schutzgasmenge und somit das Schweißergebnis massiv beeinflussen. Unter der Einstellung "auto" sind alle Standardgase aus der Fronius Schweißda- tenbank berücksichtigt. ▶ Ein manuelles Einstellen des Gasfaktors ist nur für Sondergase und nur nach Rücksprache empfohlen. -

Seite 157: Motorkraft Überwachung

Motorkraft Prozessparameter / Komponenten & Überwachung / Motorkraft Überwa- Überwachung chung auswählen Die Übersicht „Motorkraft Überwachung“ wird angezeigt. Einstellrad drehen und den gewünschten Parameter auswählen: Drahtförderkraft Überwachung Einstellbereich: Ignorieren (keine Reaktion) Warnung (eine Warnung wird angezeigt) Fehler (Schweißprozess wird unterbrochen, eine Fehlermeldung wird ange- zeigt) Werkseinstellung: Ignorieren Maximale Kraft... -

Seite 158: Prozessparameter Job

Prozessparameter Job Übersicht - Pro- zessparameter Prozessparame- Für das Job optimieren können folgende Prozessparameter eingestellt werden: ter für Job opti- mieren Arbeitsparameter Drahtvorschub zur Einstellung der Drahtgeschwindigkeit z.B.: 2 - 25 m/min (ipm) (abhängig vom Drahtvorschub und der Schweiß-Kennlinie) Lichtbogenlängen-Korrektur zur Korrektur der Lichtbogen-Länge -10,0 - +10,0 - ... - Seite 159 -10,0 - +10,0 härterer Lichtbogen (höherer Strom bei Kurzschluss-Aufbruch, vermehrte Schweißspritzer) weicherer Lichtbogen (geringerer Strom bei Kurzschluss-Aufbruch, geringe Schweißspritzer-Bildung) Schweißverfahrensparameter Kennlinie ändern - aktuelle ID: xxxx Die ID-Nr. der aktuell hinterlegten Kennlinie wird angezeigt. Nach Drücken des Einstellrades können Verfahren und Eigenschaft der Kennlinie verändert werden.

- Seite 160 Obere Leistungs-Dauer-Korrektur Untere Leistungs-Dauer-Korrektur Untere Leistungs-Korrektur CMT Cycle Step ... siehe Seite nur wenn die Option OPT/i CMT Cycle Step an der Stromquelle vorhanden ist. CMT Cycle Step Zyklen (Schweißpunktgröße) Intervall Pausenzeit Intervall Zyklen Gas-Setup ... siehe Seite Gasvorströmung Gasnachströmung Gassollwert Gasfaktor Leistung...

-

Seite 161: Prozessparameter Für Korrekturgrenzen

HINWEIS! Neben dem Einstellen der Parameter können unter „Job optimieren“ mit Hilfe der entsprechenden Schaltflächen Jobs auch umbenannt, kopiert und gelöscht werden. Weitere Informationen zum Job optimieren im Kapitel Schweißbetrieb, Abschnitt Job Betrieb auf Seite 109. Prozessparame- Für die Job-Korrekturgrenzen können folgende Prozessparameter eingestellt ter für Korrek- werden: turgrenzen... - Seite 162 0,0 - 10,0 s Werkseinstellung: 0 s Job Korrekturgrenze MIG/MAG obere Leistungskorrekturgrenze 0 - 20 % Werkseinstellung: 0 % untere Leistungskorrekturgrenze 0 - -20 % Werkseinstellung: 0 % obere Lichtbogenlängenkorrektur Grenze 0,0 - 10,0 Werkseinstellung: 0,0 untere Lichtbogenlängenkorrektur Grenze 0,0 - -10,0 Werkseinstellung: 0,0 Limit Monitoring (nur in Verbindung mit der Option OPT/i Limit Monitoring)

- Seite 163 aus / 0,1 - 10,0 s Werkseinstellung: aus untere Drahtvorschubgrenze zum Einstellen der unteren Drahtvorschub-Grenze -10,0 - 0,0 m/min (ipm) Werkseinstellung: 0 m/min obere Drahtvorschubgrenze zum Einstellen der oberen Drahtvorschub-Grenze 0,0 - 10,0 m/min (ipm) Werkseinstellung: 0 m/min Maximalzeit der Drahtvorschubabweichung zum Einstellen, wie lange eine Drahtvorschub-Abweichung maximal dauern darf aus / 0,1 - 10,0 s Werkseinstellung: aus...

- Seite 164 Ignorieren Grenzwerte werden nicht überwacht und im Logbuch nicht mitgeloggt Warnung Bei Über- oder Unterschreiten eines Grenzwertes wird eine Warnung am Display angezeigt, der Schweißvorgang wird nicht unterbrochen. Fehler Bei Über- oder Unterschreiten eines Grenzwertes wird der Schweißvorgang so- fort gestoppt, am Display wird ein Fehler angezeigt.

-

Seite 165: Voreinstellungen

Voreinstellungen... -

Seite 167: Voreinstellungen

Voreinstellungen Allgemeines HINWEIS! Auf Grund von Firmware-Aktualisierungen können Funktionen an Ihrem Gerät verfügbar sein, die in dieser Bedienungsanleitung nicht beschrieben sind oder umgekehrt. Zudem können sich einzelne Abbildungen geringfügig von den Bedienelementen an Ihrem Gerät unterscheiden. Die Funktionsweise dieser Bedienelemente ist je- doch identisch. -

Seite 168: Voreinstellungen - Anzeige

Voreinstellungen - Anzeige Voreinstellungen Anzeige Sprache einstel- Voreinstellungen / Anzeige / Sprache auswählen Einstellrad drehen und die gewünschte Sprache auswählen OK auswählen / Einstellrad drücken Einheiten / Nor- Voreinstellungen / Anzeige / Einheiten / Normen auswählen men einstellen Die gewünschte Einheit auswählen Die gewünschte Norm auswählen: Bezeichnung des Zusatzmaterials nach europäischen Normen (z.B. -

Seite 169: Datum Und Uhrzeit Einstellen

Datum und Uhr- Datum und Uhrzeit können über NTP (Network Time Protokoll) zugewiesen oder zeit einstellen manuell eingestellt werden. „Voreinstellungen / Anzeige / Datum & Uhrzeit auswählen Datum und Uhrzeit über NTP zuweisen Ein DNS-Server muss erreichbar sein oder muss bei manueller Einstellung der Netzwerkparameter konfiguriert werden (siehe Netzwerk-Parameter manuell ein- stellen, Seite 179). -

Seite 170: System-Daten Abrufen

System-Daten Voreinstellungen / Anzeige / System-Daten auswählen abrufen Die aktuellen System-Daten werden angezeigt. Lichtbogenleistung aus Momentanwerten in kW IP liefert auf Grund der hohen Messabtastrate bei nichtkontinu- ierlichen Schweißprozessen den korrekten Mittelwert der Lichtbo- genleistung. Bei bekannter Schweißgeschwindigkeit kann die elektrische Stre- ckenenergie berechnet werden: E = IP / vs elektrische Streckenenergie in kJ/cm... - Seite 171 aktueller Motorstrom in A, Drahtvorschub 1 (Drahtvorschub, der dem Lichtbogen am nächsten ist) aktueller Motorstrom in A, Drahtvorschub 2 (z.B. der hintere Drahtvorschub in einem Push/Pull-System) aktueller Motorstrom in A, Drahtvorschub 3 (z.B. ein Abspul-Drahtvorschub in einem Push/Pull-System mit Abspul-Drahtvorschub) aktuelle Motorkraft in N, Drahtvorschub-Motor 1 aktuelle Motorkraft in N, Drahtvorschub-Motor 2 aktuelle Motorkraft in N, Drahtvorschub-Motor 3...

-

Seite 172: Kennlinien Anzeigen

Kennlinien anzei- Voreinstellungen / Anzeige / Kennlinien auswählen Die Optionen für die Anzeige der Kennlinien werden angezeigt. Gewünschte Anzeige-Option auswählen aktuelle Kennlinien zeigen: Nur die aktuellen Kennlinien werden in den Materialeinstellungen angezeigt. ersetzte Kennlinien zeigen: Zusätzlich zu den aktuellen Kennlinien werden auch ersetzte, ältere Kennlini- en in den Materialeinstellungen angezeigt. -

Seite 173: Jobmaster Mig/Mag Anzeige

TWIN Prozess Regelung Puls Synchronisationsverhältnis, Phasenverschiebung Lead/Trail, Zündverzöge- rung Trail Parameteranzeige erweitern: Voreinstellungen / Anzeige / Parameteranzeige Setup auswählen Einstellrad drehen und den gewünschten Parameter auswählen Einstellrad drücken OK auswählen um das Parameteranzeige Setup zu verlassen Der Parameter wird bei den Schweißparametern angezeigt und kann dort auch verändert werden. - Seite 174 Parameter für den Jobmaster-Schweißbrenner festlegen: Voreinstellungen / Anzeige / Jobmaster MIG/MAG Anzeige auswählen Einstellrad drehen und den gewünschten Parameter auswählen Einstellrad drücken OK auswählen um die Parameteranzeige iJob zu verlassen Der Parameter wird am Jobmaster-Schweißbrenner angezeigt und kann dort auch verändert werden.

-

Seite 175: Voreinstellungen - System

Voreinstellungen - System Voreinstellungen HINWEIS! System Je nach Gerätetype, Ausstattung und vorhandener WeldingPackages kann die Anzeige und die Reihenfolge der System-Voreinstellungen variieren. Geräte-Informa- Voreinstellungen / System / Information auswählen tion abrufen Die Geräte-Informationen werden angezeigt. OK auswählen... -

Seite 176: Werkseinstellungen Herstellen

Werkseinstellun- Voreinstellungen / System / Werkseinstellungen herstellen auswählen gen herstellen Die Sicherheitsabfrage zu den Werkseinstellungen wird angezeigt. „Ja“ auswählen, um die Werte auf Werkseinstellung zurückzusetzen Die Prozessparameter- und die Maschinenvoreinstellungs-Werte werden auf Werkseinstellung zurückgesetzt, die Übersicht System der Voreinstellungen wird angezeigt. -

Seite 177: Betriebsart Setup: Sonder-4-Takt „Guntrigger", Sonderanzeige Jobmaster, Punktieren

Betriebsart Set- In den Voreinstellungen können unter „Betriebsart Setup“ folgende Sonderfunk- up: Sonder-4- tionen eingestellt werden:. Takt „Guntrig- Sonder-4-Takt „Guntrigger“ für einen Jobmaster Schweißbrenner * ger“, Sonderan- Sonderanzeige Jobmaster für einen Jobmaster Schweißbrenner * zeige Jobmaster, 2-Takt oder 4-Takt-Betrieb für das Punktieren Punktieren und Brennertaster-Jobanwahl für einen Schweißbrenner Brennertaster... - Seite 178 HINWEIS! Der Parameter „Sonderanzeige Jobmaster“ steht ab Firmware Version 4.0.0 nicht mehr zur Verfügung. Die entsprechenden Einstellungen können wie folgt ausgeführt werden: ▶ Voreinstellungen / Anzeige / Jobmaster MIG/MAG Anzeige (siehe Seite 173) Punktieren 2-Takt = Punktieren im 2-Takt Betrieb: Der Punktier-Prozess läuft solange die Brennertaste gedrückt bleibt und endet spätestens nach Ablauf der Punktierzeit.

-

Seite 179: Service Connect

Service Connect ist ein Fernwartungs-Tool zur Fehlerdiagnose und Fehlerbehe- bung, Datenanalyse oder Prozessoptimierung an einer TPSi-Stromquelle. Nach dem einmaligen Akzeptieren der Nutzungsbedingungen direkt am Bedien- panel der Stromquelle kann ein Fernzugriff eines Fronius-Technikers auf die Stromquelle erfolgen. Vorgehensweise für einen Problemfall an der Stromquelle, für den eine Ferndia- gnose von Fronius angefordert wird: Voreinstellungen / System / Service Connect auswählen... - Seite 180 Einstellrad drehen und den gewünschten Netzwerk-Parameter auswählen Einstellrad drücken Der Ziffernblock für den ausgewählten Netzwerk-Parameter wird angezeigt. Einen Wert für den Netzwerk-Parameter eingeben OK auswählen und den Wert für den Netzwerk-Parameter bestätigen / Ein- stellrad drücken Speichern auswählen, um die Änderungen unter Netzwerk zu übernehmen Der Wert für den Netzwerk-Parameter wird übernommen, die Netzwerk Einstel- lungen werden angezeigt.

-

Seite 181: Wlan

WLAN Voreinstellungen / System / Netzwerk Setup / WLAN auswählen Die Übersicht des WLAN Setup wird angezeigt. Ländercode einstellen „Ländercode einstellen“ auswählen Einstellrad drücken Einstellrad drehen und das entsprechende Land auswählen „OK“ auswählen WLAN aktivieren „WLAN aktivieren“ auswählen Bei aktiviertem WLAN wird in der Schaltfläche ein Häkchen angezeigt, die Schaltflächen „Netzwerk hinzufügen“... -

Seite 182: Bluetooth Einstellungen

Bluetooth Ein- Allgemeines stellungen Jeder Bluetooth-Teilnehmer hat eine eigene MAC-Adresse. Über die MAC-Adres- se ist eine gezielte Zuordnung zur Stromquelle möglich, Verwechslungen werden verhindert. Die Stromquelle kann mit folgenden Bluetooth-Geräten kommunizieren: Fernbedienung RC Panel Basic /BT Fuß-Fernbedienung RC Pedal TIG /BT Schweißhelm Vizor Connect /BT Eine aktive Bluetooth-Verbindung wird am Display in der Statuszeile durch ein blau-leuchtendes Bluetooth-Symbol angezeigt. - Seite 183 Bluetooth Setup ausführen Voreinstellungen / System / Netzwerk Setup / Bluetooth Einstellung auswählen Die Übersicht der Bluetooth-Geräte wird angezeigt. Bluetooth Funktion der Stromquelle aktivieren oder deaktivieren Schaltfläche „Bluetooth aktivieren“ auswählen Bluetooth Gerät hinzufügen Bluetooth-Gerät einschalten Schaltfläche „Gerät hinzufügen“ auswählen Die Liste aller erkannten Bluetooth-Geräte wird mit Namen, MAC-Adresse und Info angezeigt.

-

Seite 184: Weldcube Air

WeldCube Air WeldCube Air ist eine Cloud-basierte zentrale Erfassung von Schweißdaten, Pro- zess-Kennzahlen und anderer Funktionalitäten. WeldCube Air steht als Online-Service zur Verfügung. HINWEIS! Für das Einrichten von WeldCube Air sind Kenntnisse aus der Netzwerktechnik erforderlich. Kontaktieren Sie Ihre IT-Abteilung. Vor dem Verbinden zu WeldCube Air: ▶... -

Seite 185: Client-Berechtigung

Gerät entkoppeln Die Stromquelle wird von WeldCube Air getrennt - keine Da- tenübertragung, kein Pairing. Weitere Informationen zu WeldCube Air unter: https://www.weldcube.com Client-Berechti- Erhöhte Verbindungssicherheit gung Um die Verbindungssicherheit zwischen WeldCube Premium und dem Schweißsystem zu erhöhen, kann unter Client-Berechtigung eine bestehende Verbindung zu WeldCube Premium bestätigt werden. -

Seite 186: Vorschub Setup

Vorschub Setup Im Vorschub Setup können an einem Drahtvorschub vorhandene Potentiometer aktiviert oder deaktiviert werden. Nicht relevant für TPS 320i C. -

Seite 187: Voreinstellungen - Dokumentation

Voreinstellungen - Dokumentation Voreinstellungen Dokumentation Abtastrate ein- Voreinstellungen / Dokumentation / Grundeinstellungen auswählen stellen Einstellrad drücken Einstellrad drehen und den Wert für die Abtastrate verändern: Abtastrate ist deaktiviert, es werden nur Mittelwerte gespeichert. 0,1 - 100,0 s Dokumentation wird mit eingestellter Abtastrate gespeichert. OK auswählen, um die Abtastrate zu übernehmen Logbuch anse- Voreinstellungen / Dokumentation / Logbuch auswählen... -

Seite 188: Grenzwert Überwachung Ein-/Ausschalten

Schweißstrom in A (Mittelwert) Schweißspannung in V (Mittelwert) Drahtgeschwindigkeit in m/min Lichtbogenenergie in kJ (Details siehe Seite 170) Job-Nr. Durch Drehen des Einstellrades kann in der Liste gescrollt werden. Durch Drücken des Einstellrades werden Details eines Logbuch-Eintrages ange- zeigt. Details bei Schweißungen: (10) (11) (12) -

Seite 189: Voreinstellungen - Verwaltung

Voreinstellungen - Verwaltung Voreinstellungen Verwaltung Allgemeines Eine Benutzerverwaltung ist sinnvoll, wenn mehrere Benutzer mit ein und dersel- ben Stromquelle arbeiten. Die Benutzerverwaltung erfolgt mittels unterschiedlicher Rollen und mit Hilfe von NFC-Keys. Je nach Ausbildungsstand oder Qualifikation eines Benutzers werden die Benut- zer unterschiedlichen Rollen zugeordnet. -

Seite 190: Vordefinierte Rollen Und Benutzer

den Rollen werden Zugriffsrechte und die von den Benutzern durchführbaren Arbeitstätigkeiten festgelegt. Vordefinierte Unter Voreinstellungen / Verwaltung / Benutzerverwaltung sind werksseitig 2 Rollen und Be- Rollen vordefiniert: nutzer Administrator mit allen Rechten und Möglichkeiten Die Rolle „Administrator“ kann nicht gelöscht, umbenannt oder bearbeitet wer- den. -

Seite 191: Administrator Und Rollen Anlegen

Beim Anlegen von Rollen und NFC-Keys ist systematisches Vorgehen erforder- Anlegen von Rol- lich. len und Benut- zern Fronius empfiehlt, einen oder zwei Administrator-Keys anzulegen.Ohne Adminis- trator-Rechte kann eine Stromquelle im schlimmsten Fall nicht mehr bedient werden. Vorgehensweise HINWEIS! Der Verlust eines Administrator-NFC-Keys kann sich je nach Einstellungen bis zur Unbrauchbarkeit der Stromquelle auswirken! Eine der beiden Administra- tor-NFC-Keys an einem sicheren Platz aufbewahren. -

Seite 192: Administrator-Key Anlegen

Administrator- HINWEIS! Key anlegen Wird dem vordefinierten Benutzer „Admin“ unter Voreinstellungen / Verwal- tung / Benutzerverwaltung / Administrator ein NFC-Key zugewiesen, ist die Be- nutzerverwaltung aktiviert. Voreinstellungen / Verwaltung / Benutzerverwaltung auswählen Die Benutzerverwaltung wird angezeigt, Administrator ist ausgewählt. Einstellrad drücken Einstellrad drehen und Admin auswählen Einstellrad drücken Einstellrad drehen und NFC Karte auswählen... -

Seite 193: Rollen Kopieren

Symbolik: ... versteckt ... nur lesen ... lesen und schreiben Funktionen festlegen, die ein Benutzer in dieser Rolle ausführen kann Funktionen durch Drehen des Einstellrades auswählen Einstellrad drücken Einstellungen aus der Liste auswählen Einstellrad drücken OK auswählen Rollen kopieren Voreinstellungen / Verwaltung / Benutzerverwaltung auswählen Die Benutzerverwaltung wird angezeigt. -

Seite 194: Benutzer Anlegen

Benutzer anlegen Benutzer anle- HINWEIS! Aus Datenschutzgründen sollten bei der Neuanlage von Benutzern nur Perso- nen-Identitätsnummern und keine vollständigen Namen eingegeben werden. Voreinstellungen / Verwaltung / Benutzerverwaltung auswählen Die Benutzerverwaltung wird angezeigt. „Benutzer erstellen“ auswählen Die Tastatur wird angezeigt. Mittels Tastatur den gewünschten Benutzernamen eingeben (max. 20 Zei- chen) OK auswählen, um den Benutzernamen zu übernehmen / Einstellrad drücken Weitere Benutzerdaten eingeben... - Seite 195 Neu erstellen von Auswahl auswählen Name des neuen Benutzers mittels Tastatur eingeben OK auswählen Weitere Benutzerdaten festlegen Neuen NFC-Key zuweisen OK auswählen...

-

Seite 196: Rollen / Benutzer Bearbeiten, Benutzerverwaltung Deaktivieren

Rollen / Benutzer bearbeiten, Benutzerverwal- tung deaktivieren Rollen bearbei- Voreinstellungen / Verwaltung / Benutzerverwaltung auswählen Die Benutzerverwaltung wird angezeigt. Einstellrad drehen und die gewünschte Rolle auswählen „Benutzer / Rolle bearbeiten“ auswählen Die Rolle wird geöffnet, die Funktionen können verändert werden: Funktion durch Drehen des Einstellrades auswählen Einstellrad drücken Rollenname mittels Tastatur ändern... -

Seite 197: Benutzer Löschen

Einstellrad drehen und den zu ändernden Benutzer auswählen Benutzer / Rolle bearbeiten auswählen (oder Einstellrad drücken) Parameter durch Drehen des Einstellrades auswählen Einstellrad drücken Namen und Web-Pa sswort mittels Tastatur ändern Andere Einstellungen aus der Liste auswählen NFC Karte ersetzen: Einstellrad drehen und NFC Karte auswählen Einstellrad drücken Ersetzen auswählen... -

Seite 198: Administrator-Nfc-Key Verloren

Stromquelle abgesperrt ist der Administrator-NFC-Key verloren wurde: Schlüsselsymbol in der Statuszeile am Display berühren Die Information zum Verlust der Administrator-Karte wird angezeigt. IP-Adresse der Stromquelle notieren SmartManager der Stromquelle öffnen (IP-Adresse der Stromquelle in ei- nem Browser eingeben) Fronius Servicedienst verständigen... -

Seite 199: Centrum - Central User Management

CENTRUM - Central User Management CENTRUM-Ser- CENTRUM ist eine Software zur zentralen Benutzerverwaltung. Detaillierte In- ver aktivieren formationen finden Sie in der CENTRUM-Bedienungsanleitung (42,0426,0338,xx). Der CENTRUM-Server kann auch wie folgt direkt an der Stromquelle aktiviert werden: Voreinstellungen / Verwaltung / CENTRUM Server auswählen Central User Management Server wird angezeigt. -

Seite 201: Smartmanager - Die Webseite Der Stromquelle

SmartManager - Die Webseite der Stromquelle... -

Seite 203: Smartmanager - Die Webseite Der Stromquelle