Inhaltsverzeichnis

Werbung

Quicklinks

Werbung

Inhaltsverzeichnis

Fehlerbehebung

Inhaltszusammenfassung für Miller S-64M

- Seite 1 OM-1585/ger 155 317Z Mai 2004 Verfahren MIG/MAG MIG/MAG Puls-Schweissen WeldingFülldrahtschweißen (mit und ohne Schutzgas) Beschreibung Drahtvorschub (Stromquellen mit konstanter Spannung verwenden) S-64M Besuchen Sie uns im BETRIEBSANLEITUNG Internet : www.MillerWelds.com...

- Seite 2 Von Miller für Sie Wir danken und gratulieren zur Wahl von Miller. Jetzt sind Sie in der Lage, Ihre Arbeit zu erledigen, und zwar richtig. Wir wissen, daß Sie keine Zeit dazu haben, es anders zu machen. Aus dem gleichen Grund sorgte Niels Miller dafür, daß seine Produkte wertbeständig und von überragender Qualität waren, als er 1929 mit der...

-

Seite 3: Inhaltsverzeichnis

Inhaltsverzeichnis ABSCHNITT 1 - Sicherheitsmaßnahmen - vor Gebrauch lesen ........1-1. - Seite 4 Inhaltsverzeichnis ABSCHNITT 11 − STANDARD IMPULSSCHWEISSPROGRAMME FÜR XMT 304 UMFORMER- SCHWEISSS- TROMQUELLEN ................11-1.

-

Seite 5: Konformitätserklärung Für Produkte Aus Der Europäischen Union (Ce)

Konformitätserklärung für Produkte aus der Europäischen Union (CE) HINWEIS Diese Angaben gelten für Geräte mit CE−Zertifizierung (siehe Leistungsschild am Gerät.) Miller Electric Mfg. Co. Herstellerbezeichnung: 1635 W. Spencer Street Herstelleradresse: Appleton, WI 54914 USA S-64M erklärt, daß das Produkt: den folgenden Richtlinien und Normen entspricht:... -

Seite 7: Abschnitt 1 - Sicherheitsmaßnahmen - Vor Gebrauch Lesen

ABSCHNITT 1 - Sicherheitsmaßnahmen - vor Gebrauch lesen som_ger 8/03 1-1. Symbole Bedeutet Achtung! Mit dem folgenden Vorgang sind mögliche Gefahren verbunden! Die möglichen Gefahren werden durch die Symbole veranschaulicht. Y Weist auf eine besondere Sicherheitsmitteilung hin. Diese Symbolgruppe bedeutet Achtung! mögliche Gefahren durch Bedeutet HINWEIS;... - Seite 8 LICHTBOGENSTRAHLEN können GASANREICHERUNG kann Verlet- Augen und Haut verbrennen zungen verursachen oder töten. Beim Schweißen entstehende Lichtbogenstrahlen ver- D Bei Nichtgebrauch die Schutzgasversorgung ursachen sehr intensive sichtbare und unsichtbare schließen. (ultraviolette und infrarote) Strahlen, die Augen und D Geschlossene Räume immer belüften oder zuge- Haut verbrennen können.

-

Seite 9: Zusätzliche Gefahren Bei Installation, Betrieb Und Wartung

1-3. Zusätzliche Gefahren bei Installation, Betrieb und Wartung FEUER− ODER EXPLOSIONSGE- SCHWEISSDRÄHTE können FAHR Verletzungen verursachen. D Pistolenabzug erst betätigen, wenn dazu aufge- D Gerät nicht auf oder in der Nähe von brennbaren fordert wird. Oberflächen installieren oder aufstellen. D Pistole niemals gegen einen Körperteil, andere D Gerät nicht in der Nähe von brennbaren Materia- Personen oder Metall richten, wenn Schweiß- lien installieren. -

Seite 10: Die Wichtigsten Sicherheitsnormen

1-4. Die wichtigsten Sicherheitsnormen Sicherheit beim Schweißen und Schneiden, ANSI-Norm Z49.1, von der Rexdale Boulevard, Rexdale, Ontario, Canada M9W 1R3. (phone: Amerikanischen Schweißgesellschaft, 550 N.W. LeJeune Rd, Miami 800−463−6727 or in Toronto 416−747−4044, website: www.csa−in- FL 33126 (phone: 305-443-9353, website: www.aws.org). ternational.org). -

Seite 11: Abschnitt 2 − Erklärungen

ABSCHNITT 2 − ERKLÄRUNGEN 2-1. Warnschilder des Herstellers Achtung! Vorsichtig sein! Die Sym- bole weisen auf mögliche vorhan- dene Gefahren hin. Antriebswalzen können Finger ver- letzen. Während des Betriebes stehen Schweißdraht und Antriebsteile unter Schweißspannung − Hände und Metallobjekte fernhalten. Elektroschocks können tödlich sein. -

Seite 12: Typenschilder Des Herstellers Für Ce-Produkte

2-2. Typenschilder des Herstellers für CE-Produkte S/N: 50/60 IP 23 10.0 ST-178 794-A 2-3. Symbole und Erklärungen HINWEIS Einige Symbole betreffen nur CE-Produkte. Ausgang Wechselstrom Ampere Volt Einschaltdauer Schutzart Hertz Einschleichen Parameterauswahl Abziehen Anschluß Anleitungen lesen 4-Takt-Schaltung 4-Takt-Schaltung Gas vorströmen und beachten Anzeige für Anzeige für... -

Seite 13: Abschnitt 3 − Einleitung

ABSCHNITT 3 − EINLEITUNG 3-1. Technische Angaben Spannungs- Schweißstrom- Drahtvorschub- Drahtdurch- Schweiß- Außenab- Gewicht versorgung quelle geschwindigkeit messer nennstrom Klasse messungen 24 Volt Ws, Konstante Spannungs- Standard: 1,3 bis 0,6 bis 3,2 mm 100 Volt, IP 23 Länge: 673 mm 26 kg einphasig, kennlinie (CV) Gs für MIG/... -

Seite 14: Geräteanschluß

4-2. Geräteanschluß Schweißinverter mit 300/ 400 Ampere mit fallender/kon- stanter Spannungskennlinie (CC/CV) Jene Einstellungen verwen- den, die für das Impuls-MIG/ MAG-Schweißen MIG/MAG-Schweißen darge- stellt sind. Gs-Umformer-Schweißstromq uelle für 450 Ampere 14-polige Steuerleitung Positives (+) Schweißkabel Negatives (−) Schweißkabel Sicherstellen, daß die Größe der Schweißkabel beim Impuls-... -

Seite 15: Anschlüsse An Der Rückwand Und Drehen Des Antriebssatzes

4-3. Anschlüsse an der Rückwand und Drehen des Antriebssatzes Gasschlauch (vom Kunden) Ventilfitting für Schutzgas Erfordert den Anschluß eines rechts- drehenden 5/8-18” Gewindes. Meßhilfsleitung 14-polige Steuerleitung Schweißkabel Schweißkabelanschluß Antrieb Zum Drehen des Antriebs die Sechs- kantschrauben lösen, den Antriebs- satz drehen und die Schrauben wie- der anziehen. -

Seite 16: 14-Poliger Stecker

4-4. 14-poliger Stecker Stift* Informationen zum Stift REMOTE 14 24 Volt Ws in Bezug auf Sockel G. Kontaktschluß mit A schließt 24 V Ws Schützsteuerstromkreis. Gemeinsamer Schaltkreis für 24 Volt Ws-Schaltung. +10 Volt Gs-Ausgang an Fernsteuerung in Bezug auf Sockel D. Gemeinsame Leitung der Fernsteuerungsschaltung. -

Seite 17: Drahtführungen Und Verschleißschutz Installieren

4-7. Drahtführungen und Verschleißschutz installieren Bei Bedarf Nabe und Spulenhalterung so Drahtführungen und Verschleiß- verschieben, daß der Draht gerade von schutz installieren. der Spule durch die Antriebswalzen läuft. Drahtspule installieren. Spannmutter so einstellen, daß der Draht straff ist, wenn der Drahtvorschub stoppt. Antriebswalzen installieren. -

Seite 18: Abschnitt 5 − Betrieb

ABSCHNITT 5 − BETRIEB 5-1. Begriffe Bemerkung Nähere Angaben zu den Programmierschritten finden sich in der Menüführung. Die folgende Liste enthält Begriffe und deren Definitionen, die für dieses Drahtvorschubgerät gelten: Allgemeine Begriffe: Selbstregelndes Impulsschweißen Der Drahtvorschub regelt automatisch die Impulsfrequenz, um die Länge des Lichtbogens unabhän- gig von der veränderlichen Länge des Schweißdrahtes konstant zu halten. -

Seite 19: Regler Am Bedienungspult

5-3. Regler am Bedienungspult ST-155 222-B Display Wenn MPM (m/Min.) ausgewählt ist, wird gestellt werden. Die Anzeigelampe leuchtet bei die Drahtvorschubgeschwindigkeit (m/Min.) Programmen, bei denen dieses Merkmal aktiv Parameterwahltaste durch Drehen des Reglers um drei Stufen ist. > jeweils um 0,1 erhöht. Taste drücken, um am Display zu bewegen. -

Seite 20: Abschnitt 6 − Sequenzparameter Einstellen

ABSCHNITT 6 − SEQUENZPARAMETER EINSTELLEN 6-1. Sequenzparameter im Programm A Nähere Angaben zu den Programmier- schritten finden sich in der Menüführung. Der TRIM ist die Lichtbogenlänge. In der Einstellung 0 ist der Lichtbogen kurz. In der Ein- stellung 99 ist der Lichtbogen lang. Wenn die Zeit in der Schweiß-Sequenz auf 0 eingestellt ist, schweißt das Gerät auch weiter, nachdem der Abzug losgelassen wurde. -

Seite 21: Abschnitt 7 − Dual Schedule-Parameter Einstellen

ABSCHNITT 7 − DUAL SCHEDULE-PARAMETER EINSTELLEN 7-1. Auswahl des Dual Schedule-Paares Die Dual Schedule-Betriebsart verwendet zwei hintereinanderfolgende Schweißpro- gramme, z.B. 1 & 2, 3 & 4, 5 & 6, or 7 & 8. Jede Programmart (MIG-Schweißen, selbstregelndes Impulsschweißen oder Impulsschweißen) kann in der Dual Schedule-Betriebsart kombiniert werden. -

Seite 22: Dual Schedule-Schaltdiagramme (Optional)

7-2. Dual Schedule-Schaltdiagramme (optional) Momen 2P (2-poliger DSS-10 DSS-9M Momentkontakt-Schalter) Maint 2P (2-poliger Dauerkontakt-Schalter) Maint 1P (1-poliger Dauerkontakt-Schalter) Abzug Ermöglicht Dual Scheduling nach dem Zünden eines Schweiß- bogens. Momen 1P (1−poliger Momentkontakt−Schalter) Wenn der Abzug als Dual Schedule Schalter verwendet wird, ist Trigger Hold deak- DSS-8 Adapter... -

Seite 23: Datenkarte Installieren

8-2. Datenkarte installieren Aufkleber Aufkleber auf die Datenkarte kleben. Programminformationen auf den Auf- kleber schreiben. Datenkarte Kartenöffnung Für leere Datenkarte: Karte in die Öffnung einschieben. Zum Formatieren der Karte Strom einschalten. Den Menüpunkt “Karte” wählen. Datenkarte wird formatiert, wenn das Gerät in die Kar- ten-Betriebsart wechselt. -

Seite 24: Zugriffscode Eingeben

8-4. Zugriffscode eingeben Sicherheitsanzeige Der Zugangscode gilt nur, wenn eine Datenkarte eingeführt wurde Anzeige Programmsperre und der Zugangsmodus im Bildschirm Setup eingeschaltet ist. Anzeige Zugriffscode Drücken Bei eingestelltem Code erscheint Sie 5 mal diese Anzeige, wenn versucht wird, auf Mode eine Programmsperre auszuschal- S eq u e n z >... -

Seite 25: Sicherheit

8-5. Sicherheit Das Sicherheitsmerkmal bietet einen festzulegenden Minimum- Das Sicherheitsmerkmal funktioniert nur, wenn eine Datenkarte und Maximumbereich für Trim, Zoll pro Minute (IPM) und ShpArc eingesteckt ist. (siehe Abschnitt 12). Drücken Bei ausgeschalteter Sicherheits- Sie 5 mal verriegelung ist gesamte auf Mode Wertebereich für jeden Parameter Select... -

Seite 26: Abschnitt 9 − System Einrichten

ABSCHNITT 9 − SYSTEM EINRICHTEN 9-1. Aufruf des Setup-Menüs Setup-Platte Ein-/Aus-Schalter Beide Tasten während des Ein- schaltens des Gerätes gedrückt halten. Haupt-Display Haupt-Display während der Ein- richtung. Setup-Anzeige Führen Sie diese Schritte immer dann aus, wenn eine Einrichtung erforderlich ist. Wenn Sie im Setup- Menü... -

Seite 27: Display-Parameter Für Die Systemeinrichtung

9-2. Display-Parameter für die Systemeinrichtung Bemerkung Nähere Angaben zu den Programmierschritten finden sich in der Menüführung. DISPLAY- ANMERKUNGEN EINSTELLUNG >System Jenen Prozeß auswählen, der mit der Schweißstromquelle möglich ist. >Model Für Invision 456 und XMT 304 werden die Impulsdaten und Minimum- und Maximum-Spannungswerte für die Schweißstromquelle automatisch geladen. -

Seite 28: Abschnitt 10 − Standard Impulsschweissprogramme Für Phoenix/Invision 456 Umform

ABSCHNITT 10 − STANDARD IMPULSSCHWEISS- PROGRAMME FÜR PHOENIX/INVISION 456 UMFORMER- SCHWEISSSTROMQUELLEN Bemerkung A pk Spit zenst rom st ärk e, Spit z ens pannung, Hintergrundstromstärke, PPS = Impulse pro Sekunde, PWms = Impulsbreite (Millisekunden). Die unten dargestellten Acht Impulsschweissprogramme sind im Drahtvorschubgerät gespeichert. -

Seite 29: Programm 5 − Edelstahl

10-5. Programm 5 − Edelstahl Drahtgröße/Typ: 0,035” Gas: Ar - He - CO / 19 L/m PWms ANMERKUNGEN 17,8 33,9 10,2 31,6 28,5 26,0 10-6. Programm 6 − Edelstahl Drahtgröße/Typ: 0,045” Gas: Ar - He - CO / 19 L/m PWms ANMERKUNGEN 17,8... -

Seite 30: Abschnitt 11 − Standard Impulsschweissprogramme Für Xmt 304 Umformer- Schweisss- Tromquellen

ABSCHNITT 11 − STANDARD IMPULSSCHWEISS- PROGRAMME FÜR XMT 304 UMFORMER- SCHWEISS- STROMQUELLEN Bemerkung A pk Spit zenst rom st ärk e, Spit z ens pannung, Hintergrundstromstärke, PPS = Impulse pro Sekunde, PWms = Impulsbreite (Millisekunden). Die unten dargestellten Acht Impulsschweissprogramme sind im Drahtvorschubgerät gespeichert. -

Seite 31: Programm 5 − Edelstahl

11-5. Programm 5 − Edelstahl Drahtgröße/Typ: 0,035” Gas: Ar - He - CO / 19 L/m PWms ANMERKUNGEN 17,8 35,8 10,2 32,9 29,7 29,1 11-6. Programm 6 − Edelstahl Drahtgröße/Typ: 0,045” Gas: Ar - He - CO / 19 L/m PWms ANMERKUNGEN 17,8... -

Seite 32: Abschnitt 12 − Sharparc Regler Einstellen

ABSCHNITT 12 − SharpArc REGLER EINSTELLEN 12-1. Auswahl und Einstellung des SharpArc Reglers Lichtbogen SharpArc wird am Display als “Arc” bezeichnet. Verwendung: Einstellung der Konusbreite des Lichtbogens und der Lichtbogen- merkmale. Mit der Parameterwähltaste an der Frontplatte den Pfeil > bewegen, um Arc auszuwählen. -

Seite 33: Abschnitt 13 − Lehrpunkte

ABSCHNITT 13 − LEHRPUNKTE 13-1. Lehre mit Hilfe von 15 Punkten Apk = Spitzenstromstärke Vpk = Spitzenspannung Abk = Hintergrundstromstärke PPS = Impulse pro Sekunde PWms = Impulsbreite (Millisekunden) 19,8 19,1 17,8 16,5 15,2 14,0 12,7 Beispiel für eine synergetische 11,4 Einstellung für 425 IPM (Zoll/ Min.), wenn alle Lehrpunkte auf... -

Seite 34: Neueinstellung Der Lehrpunkte

13-2. Neueinstellung der Lehrpunkte IPM bestimmt die Ablagegeschwin- digkeit des geschmolzenen Metalls. Eine Neueinstellung des IPM- Neueinstellung der IPM-Lehrpunkte Wertes ist normalerweise nicht erforderlich, soferne nicht ein besonderer Draht oder unge- T r i m P r g wöhnliche Gerätekombinationen verwendet werden. - Seite 35 Datum Programmnummer Drahtgröße/Art Drahthersteller Herstellungsdatum Durchflußleistung l/Min. Verwendetes Gerät - Stromquelle Seriennummer Drahtvorschubgerät Seriennummer Pistolenmodell Schweißkabel - Negativ Positiv PWms ANMERKUNGEN Vorströmung in Sekunden: Einlaufen (Zoll/min): Hochläufe/Start: Krater: Einlaufen Trim/Volt: MPM: Sekunden: Kraterspannungen: MPM: Sekunden: Nachströmen in Sekunden: Nachströmung in Sekunden: SharpArc: Lichtbogenzündung: Justieren:...

-

Seite 36: Abschnitt 14 − Wartung Und Fehlerbeseitigung

ABSCHNITT 14 − WARTUNG UND FEHLERBESEITIGUNG 14-1. Gerät vor Durchführung der Wartungsarbeiten vom Netz trennen Y Gerät vor Durchführung der Wartungsarbeiten vom Netz trennen. 3 Monate Schweißklemmen reinigen Unleserliche anziehen. Aufkleber Gebrochene erneuern. oder geknickte Schweißkabel reparieren oder auswechseln. Gebrochene 14-pol. -

Seite 37: Fehlermeldungen

14-3. Fehlermeldungen R e l e a s e T r i g g e r V o l t Fehlermeldung “Frei Taster” Die Parameterwähltaste an der S e n s e d E r r o r Frontplatte drücken, um den Fehler Erscheint, falls der Abzug beim zu beseitigen. -

Seite 38: Fehlersuche

14-4. Fehlersuche Y Vor der Fehlersuche das Gerät vom Netz trennen. Fehler Abhilfe Draht wird vorgeschoben, Schutzgas Kabelanschlüsse überprüfen. Sind die Anschlüsse korrekt, ist das Kabel auf Durchgängigkeit zu prüfen fließt, doch der Elektrodendraht wird und gegebenenfalls zu reparieren oder auszuwechseln (siehe Abschnitte 4-2 und 4-3). nicht erregt. - Seite 39 Anmerkungen OM-1585 Seite 33...

-

Seite 40: Abschnitt 15 − Elektrische Schaltpläne

ABSCHNITT 15 − ELEKTRISCHE SCHALTPLÄNE Abbildung 15-1. Schaltplan OM-1585 Seite 34... - Seite 41 SD-183 495-B OM-1585 Seite 35...

-

Seite 42: Abschnitt 16 − Ersatzteilliste

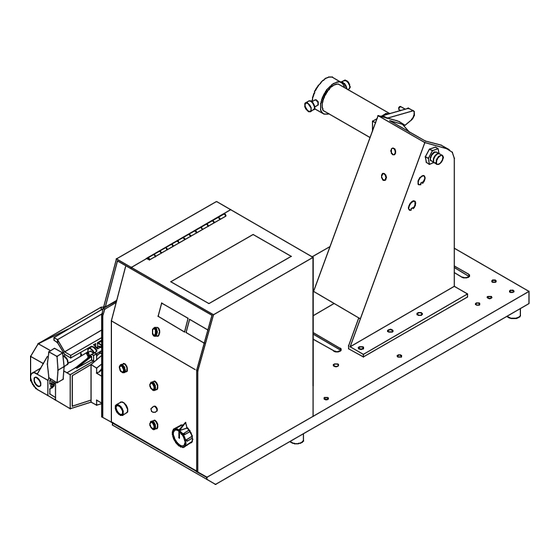

ABSCHNITT 16 − ERSATZTEILLISTE Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. Abb. 16-2 Abb. 16-3 ST-157 134-G Abbildung 16-1. Haupt-Bausatz OM-1585 Seite 36... - Seite 43 Item Part Description Quantity Abbildung 16-1. Haupt-Bausatz ....141 753 HUB & SPINDLE ASSEMBLY, (consisting of) ......

- Seite 44 Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. See Table 16-1 For Drive Roll & Wire Guide Kits 137 222-N Abbildung 16-2. Drive Assembly, Wire OM-1585 Seite 38...

- Seite 45 Item Dia. Part Mkgs. Description Quantity Abbildung 16-2. Drive Assembly, Wire (Abb. 16-1 Item 22) ....010 668 SCREW, cap stl sch .250-20 x 1.500 .

- Seite 46 Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. ST-157 135-J Abbildung 16-3. Control Box OM-1585 Seite 40...

- Seite 47 Item Dia. Part Mkgs. Description Quantity Abbildung 16-3. Control Box (Abb. 16-1 Item 14) ....147 139 TAPE, adh acrylic double sided .010 x .500 x 3.000 .

- Seite 48 Item Dia. Part Mkgs. Description Quantity Abbildung 16-3. Control Box (Abb. 16-1 Item 14) (Fortsetzung) ....159 264 RING, rtng ext .625 shaft grv x .045thk E style .

- Seite 49 Table 16-1. Drive Roll And Wire Guide Kits Wire Size V-GROOVE U-GROOVE VK-GROOVE UC-GROOVE 4 Roll Drive 4 Roll Drive 4 Roll Drive 4 Roll Drive Metric Fraction Roll Roll Roll Roll .023-.025 in. 0.6 mm 150 993 149 518 151 024 087 130 .030 in.

- Seite 50 Anmerkungen...

- Seite 51 Gültig ab 1. Januar 2004 (Geräte ab Seriennummer “LE” oder jünger) Diese Garantiebestimmungen ersetzen alle vorhergehenden MILLER-Garantien und sind die ausschließlich gülti- gen Garantiebestimmungen, ohne daß weitere Garantien ausdrücklich oder implizit enthalten wären. GARANTIEBESTIMMUNGEN − Gemäß den unten festgelegten Die Garantiebestimmungen der MILLER True Blue Garantie Bestimmungen garantiert MILLER Electric Mfg.

-

Seite 52: Besitzerdokument

Anmeldung eines Anspruches bei Verlust fernde Spedition für: oder Beschädigung beim Transport. Zur Unterstützung bei der Anmeldung oder Regelung von Ansprüchen wenden Sie sich an Ihren Händler und/oder die Ver- sandabteilung des Geräteherstellers. GEDRUCKT IN DER V.S. 2004 Miller Electric Mfg. Co. 1/03...