Inhaltszusammenfassung für Miller Subarc DC 1000

- Seite 1 OM-229 253G/ger 2012−09 Verfahren Multiprozeßschweißen Beschreibung Stromquellenart Subarc DC 1000/1250 CE und Nicht-CE-Modelle BETRIEBSANLEITUNG www.MillerWelds.com...

- Seite 2 Von Miller für Sie Wir danken und gratulieren zur Wahl von Miller. Jetzt sind Sie in der Lage, Ihre Arbeit zu erledigen, und zwar richtig. Wir wissen, daß Sie keine Zeit dazu haben, es anders zu machen. Aus dem gleichen Grund sorgte Niels Miller dafür, daß seine Produkte wertbeständig und von überragender Qualität waren, als er 1929 mit der...

-

Seite 3: Inhaltsverzeichnis

Inhaltsverzeichnis ABSCHNITT 1 − SICHERHEITSMASSNAHMEN — VOR GEBRAUCH LESEN ..... . 1-1. Symbole ................1-2. - Seite 4 DECLARATION OF CONFORMITY for European Community (CE marked) products. MILLER Electric Mfg. Co., 1635 Spencer Street, Appleton, WI 54914 U.S.A. declares that the product(s) identified in this declaration conform to the essential requirements and provisions of the stated Council Directive(s) and Standard(s).

-

Seite 5: Abschnitt 1 − Sicherheitsmassnahmen - Vor Gebrauch Lesen

ABSCHNITT 1 − SICHERHEITSMASSNAHMEN — VOR GEBRAUCH LESEN ger_som_2011−10 Schützen Sie sich und andere vor Verletzungen — lesen und befolgen Sie diese wichtigen Sicherheitsmaßnahmen und Betriebs- hinweise und bewahren Sie sie gut auf. 1-1. Symbole GEFAHR! − Signalisiert eine Gefahrensituation, die Signalisiert besondere Hinweise. - Seite 6 D Das Massekabel mit gutem Metallkontakt zum Werkstück oder D Beim Schweißen oder Zuschauen einen zugelassenen Schweiß- zum Werktisch so nahe wie möglich bei der Schweißstelle anklem- helm mit geeignetem Augenschutzfilter tragen, um Gesicht und men. Augen vor Lichtbogenstrahlen und Funken zu schützen (siehe ANSI Z49.1 und Z87.1 in den Sicherheitsnormen).

-

Seite 7: Zusätzliche Gefahren Bei Installation, Betrieb Und Wartung

HERUMFLIEGENDE FLASCHEN können bei METALLSTÜCKE oder SCHMUTZ Beschädigung explodieren. können die Augen verletzen. Die Druckgasflasche enthält Gas unter hohem D Schweißen, Abkratzen, Verwenden einer Druck. Bei Beschädigung kann eine Flasche explodieren. Gasflaschen sind ein normales Drahtbürste und Schleifen erzeugen Funken Zubehör beim Schweißenmüssen aber trotzdem sehr vorsichtig und fliegendes Metall. - Seite 8 D Bei Arbeiten in luftiger Höhe die Ausrüstung (Kabel und Leitungen) BEWEGLICHE TEILE können von fahrenden Flurförderzeugen fernhalten. Verletzungen verursachen. D Halten Sie sich beim manuellen Heben von schweren Teilen oder Geräten an die Leitlinien des Anwendungshandbuchs zur D Abstand zu beweglichen Teilen, wie z.B. Lüf- überarbeiteten NIOSH Hebegleichung (”Applications Manual for tern, halten.

-

Seite 9: Warnhinweise Nach California Proposition 65

1-4. Warnhinweise nach California Proposition 65 Schweiß- oder Schneidegeräte erzeugen Dämpfe und Gase Dieses Produkt enthält Chemikalien, u.a. auch Blei, die, laut die Chemikalien enthalten, welche lt. dem Staat Kalifornien, dem Staat Kalifornien, Krebs, Geburts− oder andere Fort- Geburts-defekte und in manchen Fällen Krebs hervorrufen pflanzungsschäden hervorrufen können. - Seite 10 OM-229 253 Seite 6...

-

Seite 11: Abschnitt 2 − Definitionen

ABSCHNITT 2 − DEFINITIONEN 2-1. Zusätzliche Sicherheitssymbole und Definitionen Einige Symbole betreffen nur CE-Produkte. Achtung! Die Symbole weisen auf mögliche vorhandene Gefahren hin. Safe1 2012−05 Trockene Isolierhandschuhe tragen. Elektrode nicht mit bloßer Hand berühren. Keine feuchten oder beschädigten Handschuhe tragen. Safe2 2012−05 Eigenen Körper zum Schutz vor Stromschlägen gegen Werkstück und Erde isolieren. - Seite 12 Warnschild nicht entfernen oder übermalen/überdecken. Safe20 2012−05 Vor Arbeiten an der Maschine den Netzstecker ziehen. Safe30 2012−05 Der Strombedarf ist dem Leistungsschild zu entnehmen. Safe34 2012−05 Die Anschlussstellen und -vorschriften sind der Betriebsanleitung und den Schildern auf der Innenseite zu entnehmen. Í...

-

Seite 13: Verschiedene Symbole Und Definitionen

2-2. Verschiedene Symbole und Definitionen Einige der Symbole sind nur an CE-Produkten zu finden. Stromstärke Spannung Hertz Gleichstrom (Gs) Wechselstrom Frontplatte Anschluss Drei-phasig (AC) Ausgang Spannungseingang Unter- Bedienungs- Fernsteuerung Einschaltdauer pulverschweißen anleitung lesen Nennspannung Prozent ohne Last (Durch- Netzspannung Sicherung schnitt) Herkömmliche Nennschweiß-... -

Seite 14: Abschnitt 3 − Installation

ABSCHNITT 3 − INSTALLATION 3-1. Wichtige Informationen zu CE-Produkten (Innerhalb der EU verkauft) A. Informationen über die elektromagnetische Felder (EMF) Dieses Gerät sollte in der allgemeinen Öffentlichkeit nicht eingesetzt werden, da die, für die allgemeine Öffentlichkeit geltenden EMF-Grenzwerte, beim Schweißen überschritten werden können. Dieses Gerät wurde in Übereinstimmung mit EN 60974−1 gebaut und ist ausschließlich für die Nutzung in einem Beschäftigungsumfeld (wo der Allgemeinheit der Zugang verboten oder aber dieser so geregelt ist, dass er einer Mitarbeiternutzung vergleichbar ist) durch einen Fachmann oder eine entsprechend unterwiesene Person bestimmt. -

Seite 15: Volt-Ampere Kurven

3-4. Volt-Ampere Kurven Volt−Ampere Kurven zeigen die minimalen und maximalen Span- nungs− und Amperewerte des Gerätes. Kurven anderer Einstel- lungen fallen zwischen die abgebil- A. CC - Betrieb B. CV - Betrieb deten Kurven. AMPERE AMPERE va_curve1 − 4/95 − ST-199 986-A / ST-190 973 3-5. -

Seite 16: Aufstellplatz Aussuchen

3-6. Aufstellplatz aussuchen Aufhängeöse Staplergabeln Aufhängeöse oder Staplergabeln zum Transportieren des Gerätes verwenden. Transport Wenn Staplergabeln verwendet werden, sind diese bis unter die ge- genüberliegende Seite des Gerä- tes auszuziehen. Leitungstrennschalter Gerät neben geeigneter Strom- ODER quelle aufstellen. Wenn Benzin oder flüchtige Flüssigkeiten in der Nähe sind, müssen bei der In- Plazierung und Luftströmung... -

Seite 17: Abmessungen Und Gewichte

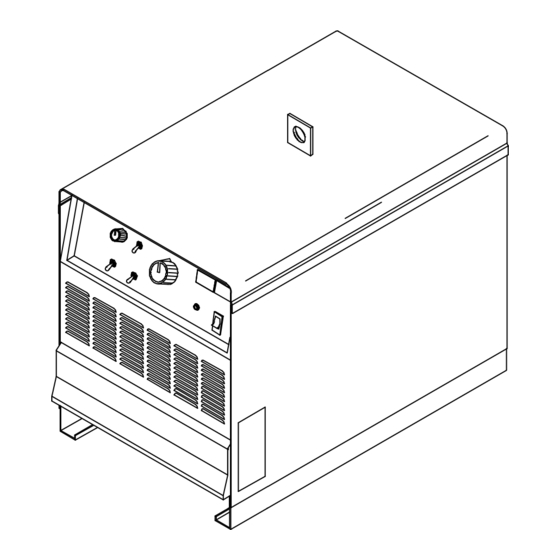

3-7. Abmessungen und Gewichte Abmessungen 762 mm, einschl. Huböse 584 mm 965 mm, einschl. Zugentlastung 889 mm 32 mm 4 bohrengen 537 mm 29 mm 11 mm Dia Gewichte 1000 A-Modelle 644 lb (292 kg) 1250 A-Modelle 650 lb (295 kg) Front 800 453-A / 801 530 3-8. -

Seite 18: 115 Vac Steckdose, Zusätzliche Sicherungsautomaten Und Schweißausgangsklemmen

3-9. 115 VAC Steckdose, zusätzliche Sicherungsautomaten und Schweißausgangsklemmen Vor dem Anschluss von Schweißkabeln oder an der Steckdose, Gerät vom Netz trennen. 115 V 15 A Ws Anschluss RC9 Strom wird zwischen RC9, 14-pol. Fernbedienungsanschluss RC8 Anschlussleiste 1T aufgeteilt (siehe Abschnitt 3-14). -

Seite 19: Unterpulverschweißen (Saw) Mit Basischem Pulver

3-10. Unterpulverschweißen (SAW) mit basischem Pulver Der Kunde muss nachstehende Komponenten bereitstellen: Stromquelle, Steuerkabel für Stromquelle, Drahtvorschubsystem, Steuerkabel für das Drahtvorschubsystem, Vorschubrollen, Schweißbrenner, Schweißdraht, Schweißleitungen, Spannungssensorleitungen und ein Pulver- fördersystem für die gewünschte Anwendung. A. Anschlüsse für Basisausrüstungen beim Unterpulverschweißen (SAW) Vor dem Anschließen, Schweißstrom- quelle Schweißsteuerung... - Seite 20 B. Regeleinstellungen für das Unterpulverschweißen (SAW) Für Fernsteuerung, Schalter wie gezeigt einstellen. Schweißstromquelle, Pulverfördersystem, Drahtvorschubsystem und HDC UP-Steuerung einschalten. Wenn der Schalter der Steuerung auf Fernbedien-Modus steht, funktioniert die Steuerung nicht. Stellen Sie die gewünschte Spannung (Voreinstellung) an der UP-Steuerung ein.

- Seite 21 C. Richtlinien für die Anbringung der Spannungssensorleitungen für Eindrahtschweißung (benötigt) Spannungssensorleitungen SCHLECHT Spanungssensorleitung wird vom Schweiß- Schweißstrom gestört. stromquelle Aufgrund von Spannungsabfällen entlang des Werkstückes kann die Spannung des Lichtbogens niedriger sein und es muss Standardverfahren abgewichen werden. Masse- klemme Spannungssensorleitungen AM BESTEN Spanungssensorleitung...

- Seite 22 D. Richtlinien für die Anbringung der Spanungssensorleitungen beim Mehrdrahtschweißen Spannungssensor- Führungsschweißkopf leitungen Schweißstrom SCHLECHT quelle Der Stromfluss vom Führungs- schweißkopf beeinflusst Spanungssensorleitung Nachfolgeschweißkopfes. Spannungssensor- Der Stromfluss des Nachfolge- leitungen schweißkopfes beeinflusst die Führungs- Nachfolgeschweißkopf Spanungssensorleitung schweißkopf Führungsschweißkopfes. Schweißstrom Nachfolgeschweißkopf quelle Keine Sensorleiter nimmt die korrekte Arbeitsspannung auf, dadurch wird Instabilität beim...

-

Seite 23: Ausgangsklemmen Und Kabelgrößen

300 “Circular Mils” (Kreisfläche mit 1 mm Durchmesser) pro Ampere. ( ) = mm metrisch ***Bei größeren Entfernungen als in dieser Anleitung aufgeführt, wenden Sie sich an einen Anwendungstechniker unter + 920 735-4505 (Miller) oder 1 800 332 3281 (Hobart). Ref. S-0007-J 2011−07... -

Seite 24: Anschluss Schweißkabel

3-12. Anschluss Schweißkabel Benötigtes Werkzeug: 19 mm 803 778-B eres Teil angebracht werden. Achten Schweißkabelschuh Vor Anschluss von Schweißkabeln Sie darauf, dass die Anschlussflächen Gerät vom Netz trennen. Kupferschiene vom Kabelschuh und der Kupfer- nicht ordnungsgemäß Mitgelieferte Mutter vom Schweißkabelan- schiene sauber sind. -

Seite 25: Fernregelung Anschließen

3-14. Fernregelung anschließen Strom ausschalten, bevor die Steckverbindung angeschlossen wird. Remote 14 Steckverbindung Optionale Fernregelung mit RC8 verbinden. Wenn der Stecker der Fernregelung nicht passt, Draht zur Anschlussleiste 1T führen. Strom abschalten, bevor die Abdeckung der Anschlussleiste geöffnet wird. Anschlussleiste 1T Kabel für Fernregelung Zugentlastung (vom Kunden beizubringen) -

Seite 26: Elektrik

3-15. Elektrik Elec Serv 2009−08 A. Schweißausgangsleistung 1000 A Bei Nichtbeachten dieser Empfehlungen für Sicherungen und Sicherungsautomaten besteht die Gefahr von Bränden sowie von elek- trischen Schlägen durch Berühren. Diese Empfehlungen beziehen sich auf einen speziellen Bereich des Stromkreises, der allein für die Nennleistung und Einschaltdauer der Schweißstromquelle gilt. -

Seite 27: Anschlußbrücken

3-16. Anschlußbrücken Vor dem Installieren oder Neuanordnung Leitungsbrücken die Ver- bindung zum Stromnetz unterbrechen und sperren. Am Ort zur Verfügung stehende Eingangsspannung überprüfen. Aufkleber mit Steckbrückenverbindung Aufkleber überprüfen − Gerät weist nur einen auf. Steckbrückenverbindungen Steckbrückenverbindungen ent- sprechend der Eingangs- spannung und dem Aufkleber am Gerät einstellen Tür schließen und sichern, oder... -

Seite 28: Anschließen An Das Drehstromnetz

3-17. Anschließen an das Drehstromnetz = GND/PE Erde WICHTIGE Input Terminal Board L1 (U) L2 (V) L3 (W) = GND/PE Erde Erforderliche Werkzeuge: 5/32 zoll 3/8, 1/2 zoll 3/8 zoll Ref input3 2012−05 − Ref. 803 766-C / 800 103-C / Ref. 801 116-A OM-229 253 Seite 24... - Seite 29 3-17. Anschließen an das Drehstromnetz (fortsetzung) len amtlichen Vorschriften entsprechen. Eingangsleiter L1 (U), L2 (V) und L3 (W) an Alle nationalen und örtlichen In- Falls erforderlich, Kabelschuhe mit passen- die Schweißstrom−Leitungsklemmen an- stallationsvorschriften einhalten −− der Stromkapazität und korrektem Öffnungs- schließen.

-

Seite 30: Abschnitt 4 − Bedienung

ABSCHNITT 4 − BEDIENUNG 4-1. Bedienelemente 229 210-A Lichtbogenstärkeregler (Biß) spannung-Position steht, drehen Sie den schaltet. Wenn auf HotStart geschaltet ist, Regler im Uhrzeigersinn, um die Spannung hilft eine höhere Kurzschlussstromstärke Mit diesem Regler läßt sich die Kurzschluß- zu erhöhen. Der Wert der Spannung ändert beim Zünden des Lichtbogens. -

Seite 31: Abschnitt 5 − Wartung & Fehlersuche

ABSCHNITT 5 − WARTUNG & FEHLERSUCHE 5-1. Routinemäßige Wartung Vor der Durchführung von Arbeiten zur Wartung oder Fehlerbehebung, Eingangsspannung unterbrechen und abschalten. Alle 3 Monate I = Unleserliche Aufkleber n l Schweißkabel ~ Schweißkabel- anschlüsse Alle 6 Monate ODER ~ Geräteinneres (monatlich bei häufigem Betrieb) 5-2. -

Seite 32: Fehlersuche

5-3. Fehlersuche Fehler Abhilfe Kein Schweißausgang; Gerät „tot”; Leitungstrennschalter einschalten (siehe Abschnitt 3-17). Kontrolllicht PL1 aus. Prüfen, ob sich die Netzsicherung(en) geöffnet hat (haben). Wenn ja, Sicherung(en) auswechseln (siehe Abschnitt 3-17). Prüfen, ob alle Primäranschlüsse korrekt sind (siehe Abschnitt 3-17). Auf richtige Steckbrückenverbindungen prüfen (siehe Abschnitt 3-17). - Seite 33 Anmerkungen OM-229 253 Seite 29...

-

Seite 34: Abschnitt 6 − Elektrische Schaltpläne

ABSCHNITT 6 − ELEKTRISCHE SCHALTPLÄNE Stromführende Teile nicht berühren. ACHTUNG Netzanschluss abklemmen bzw. Motor ausschalten vor Beginn von Servicearbeiten! Nie anschalten ohne die Montage der Abdeckungen! Zur Bedienung, Installation und zum Service Gefahr durch Elektroschock stets Fachpersonal einsetzen! Abbildung 6-1. Schaltplan OM-229 253 Seite 30... - Seite 35 236 683-A OM-229 253 Seite 31...

-

Seite 36: Abschnitt 7 − Ersatzteilliste

ABSCHNITT 7 − ERSATZTEILLISTE Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. 802 296-D Abbildung 7-1. Haupt-Bausatz OM-229 253 Seite 32... - Seite 37 Item Dia. Part Mkgs. Description Quantity Abbildung 7-1. Haupt-Bausatz ..... +179 432 PANEL, side ..........

- Seite 38 Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. 802 297 Abbildung 7-2. Panel, Front w/Components (Abb. 7-1 Item 32) Item Dia. Part Mkgs. Description Quantity Abbildung 7-2. Panel, Front w/Components (Abb. 7-1 Item 32) ..

- Seite 39 Item Dia. Part Mkgs. Description Quantity Abbildung 7-2. Panel, Front w/Components (Abb. 7-1 Item 32) (Fortsetzung) ..... . 070 371 BLANK, snap-in nyl 1.093/1.125mtg hole .

- Seite 40 Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. 800 696-A Abbildung 7-3. Rectifier, SCR Main Item Dia. Part Mkgs. Description Quantity Abbildung 7-3. Rectifier, SCR Main (Abb. 7-1 Item 33) ..C7-12 .

- Seite 41 Ersatzteile sind allgemein erhältlich und können von uns nur, falls aufgelistet, bestellt werden. 802 298-C Abbildung 7-4. Panel, Rear w/Components Item Dia. Part Mkgs. Description Quantity Abbildung 7-4. Panel, Rear w/Components Abb. 7-1 Item 21) ....132 101 CHAMBER, plenum 14 in/motor mount .

- Seite 42 Anmerkungen...

-

Seite 43: Garantie

Gültig ab 1. Januar 2012 (Geräte ab Seriennummer “MC” oder jünger) Diese Garantiebestimmungen ersetzen alle vorhergehenden MILLER-Garantien und sind die ausschließlich gültigen Garan- tiebestimmungen, ohne daß weitere Garantien ausdrücklich oder implizit enthalten wären. GARANTIEBESTIMMUNGEN − Gemäß den unten festgelegten Schweißbrenner der Marke Bernard (ohne Verarbeitung) Bestimmungen garantiert MILLER Electric Mfg. -

Seite 44: Besitzerdokument

Beschädigung beim Transport. Zur Unterstützung bei der Anmeldung oder Regelung von Ansprüchen wenden Sie sich an Ihren Händler und/ oder die Versandabteilung des Geräteherstellers. © ÜBERSETZUNG DER ORIGINAL BEDIENUNGSANLEITUNG − GEDRUCKT IN DER V.S. 2012 Miller Electric Mfg. Co. 2012−01...