Inhaltsverzeichnis

Werbung

Quicklinks

Anleitung

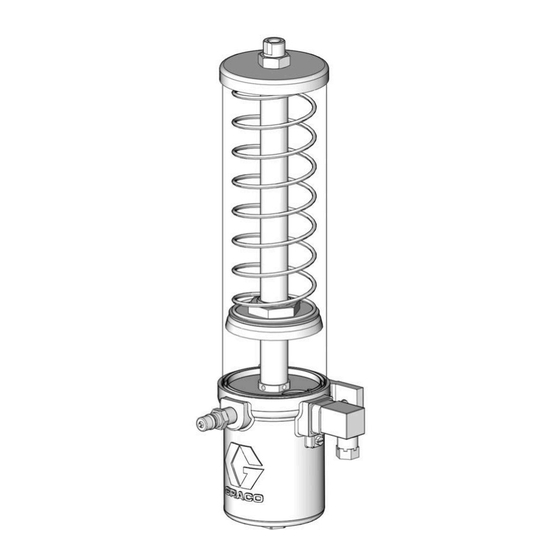

29:1 Lube Pro

Vertikale

Schmiermittelpumpe

Nur zum Pumpen nicht ätzender und nicht abrasiver Schmierfette.

Anwendung nur durch geschultes Personal.

Nicht zum Einsatz in explosionsgefährdeten Bereichen oder Gefahrenbereichen

zugelassen.

Modelle:

Informationen zu den einzelnen Modellen sowie über die

jeweiligen zulässigen Betriebsdrücke und Zulassungen

finden Sie auf Seite 2.

Zulässiger Betriebsüberdruck 24 MPa (241 bar, 3500 psi)

Maximaler Lufteingangsdruck: 12,07 bar (175 psi, 1,2 MPa)

Wichtige Sicherheitshinweise

Lesen Sie alle Warnhinweise und Anweisungen in

dieser Anleitung aufmerksam durch. Bewahren Sie

diese Anweisungen sorgfältig auf.

™

3A4691J

DE

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Graco 29:1 Lube Pro

- Seite 1 Anleitung ™ 29:1 Lube Pro Vertikale Schmiermittelpumpe 3A4691J Nur zum Pumpen nicht ätzender und nicht abrasiver Schmierfette. Anwendung nur durch geschultes Personal. Nicht zum Einsatz in explosionsgefährdeten Bereichen oder Gefahrenbereichen zugelassen. Modelle: Informationen zu den einzelnen Modellen sowie über die jeweiligen zulässigen Betriebsdrücke und Zulassungen...

- Seite 2 Modelle Modelle Normalerweise Normalerweise Teile-Nr. Größe Niedrigfüllstand Öffnen Geschlossen 24Z051 1 lb 24Z052 1 lb 24Z053 1 lb 24Z054 1 lb 24Z055 1 lb 24Z056 1 lb 24Z057 4 lb 24Z058 4 lb 24Z059 4 lb 24Z060 4 lb 24Z061 4 lb 24Z062 4 lb...

-

Seite 3: Warnhinweise

Warnhinweise Warnhinweise Die folgenden Warnhinweise betreffen die Einrichtung, Verwendung, Erdung, Wartung und Reparatur dieses Geräts. Das Symbol mit dem Ausrufezeichen steht bei einem allgemeinen Warnhinweis, und die Gefahrensymbole beziehen sich auf Risiken, die während bestimmter Arbeiten auftreten. Wenn diese Symbole in dieser Betriebsanleitung oder auf Warnschildern erscheinen, müssen diese Warnhinweise beachtet werden. - Seite 4 Warnhinweise WARNUNG STROMSCHLAGGEFAHR Dieses Gerät muss geerdet sein. Eine falsche Erdung oder Einrichtung sowie eine falsche Verwendung des Systems kann einen elektrischen Schlag verursachen. • Vor dem Abziehen von Kabeln, dem Durchführen von Wartungsarbeiten oder dem Installieren von Geräten immer den Netzschalter ausschalten und die Stromversorgung trennen. •...

- Seite 5 Warnhinweise WARNUNG GEFAHR DURCH BEWEGLICHE TEILE Bewegliche Teile können Finger oder andere Körperteile einklemmen, verletzen oder abtrennen. • Abstand zu beweglichen Teilen halten. • Das Gerät niemals ohne Schutzabdeckungen in Betrieb nehmen. • Unter Druck stehende Geräte können ohne Vorwarnung von selbst starten. Vor der Überprüfung, Bewegung oder Wartung des Geräts eine Druckentlastung durchführen und alle Energiequellen abschalten.

-

Seite 6: Typische Installation

Installation Installation Typische Installation Behälter Niedrigfüllstandsschalter (Füllstandsanzeige, optional) Druckschalter für Überwachung der Systemsteuerung Separate Alarmvorrichtung (Leuchte oder Signalhorn) (vom Anwender bereitgestellt) . 1: Typische Installation Zeichenerklärung: Hauptluftversorgungsleitung Dosierventil Schmiermittelregler Filter/Regler/Öler-Baugruppe B1 - Luftfilter Pumpenbehälter B2 - Druckluftregler Pumpenbehälter-Einfüllöffnung B3 - Luftöler Erdung Luftmagnetventil (3-fach) Pumpenlufteinlass - Vorwärtshub... - Seite 7 Installation Erdung Montage Erdung ist erforderlich, wenn Spannungen über Die Pumpe sicher befestigen, damit sie sich während 30 VAC oder 42 VDC für den Niedrigfüllstandsschalter des Betriebs nicht bewegen kann. verwendet werden oder ein Luftventil an der Pumpe Die Nichtbeachtung dieser Vorsichtsmaßnahme angeschlossen ist.

-

Seite 8: Zubehörteile Für Luft- Und Materialleitungen

Installation Zubehörteile für Luft- und Um anhand des Druckluftreglerwerts den Materialleitungen Materialförderleistungsdruck zu ermitteln, das Übersetzungsverhältnis der Pumpe (29:1) mit dem am Reglermanometer angezeigten Wert multiplizieren, Die folgende Anweisung finden Sie in A . 1, Seite 6. oder siehe Tabelle 1: Schmiermittelabgabe - PSI bzw. Die Zubehörteile der Luftleitung in der Reihenfolge gemäß... - Seite 9 Installation Entlüften Langsam Fett aus der Füllpumpe in den Behälter lassen, bis das Fett im Behälter die Folgeplatte (22) Die folgende Anweisung finden Sie in A . 1, Seite 6. über die Behälter-Ablauföffnung (wh)hebt, Fett aus der Ablauföffnung (wh) austritt und die Luft aus dem HINWEIS: Behälter drückt (A .

-

Seite 10: Druckentlastung

Installation Druckentlastung Vorgehensweise bei Lufteinschluss Die Vorgehensweise zur Druckentlastung beachten, wenn Sie dieses Symbol sehen. Die Buchstaben in den folgenden Anweisungen beziehen sich auf die typische Installation A . 1 auf Seite 6. Ein Lufteinschluss tritt auf, wenn der normale Schmiermittelfluss durch eine Blase behindert wird. - Seite 11 Installation • Es können bis zu 20 Pumpenhübe erforderlich sein, um die Luft aus der Pumpe zu beseitigen und einen kontinuierlichen Fettfluss zu erhalten. Das hängt von der Viskosität des Schmiermittels und der Temperatur • Mindestens 5 Sekunden Betriebszeit für den Vorwärtshub und 5 Sekunden Auszeit für den Rückwärtshub lassen.

-

Seite 12: Betrieb

Betrieb Betrieb Pumpe Niedrigfüllstandsschalter Inbetriebnahme Während Fett dosiert wird, bewegt sich die Folgeplatte (22) im Behälter nach unten. Wenn sich die Folgeplatte dem Niedrigfüllstandsschalter (lls) nähert, aktiviert der Magnet (28) an der Unterseite der Platte den normalerweise geschlossenen Niedrigfüllstandsschalter; der Schalter öffnet sich und sendet ein Signal an den Schmiermittelregler (J) . -

Seite 13: Richtlinien Zur Bemessung Und Berechnung Des Schmiermittelsystems

Betrieb Richtlinien zur Bemessung und Berechnung des Schmiermittelsystems Tabelle 1: Schmiermittelabgabe und Druck – US HINWEIS: Die Schmiermittelabgabe pro Pumpenhub muss niedriger sein als die Schmiermittelmenge, die pro Pumpenhub ausgestoßen wird. Maximale Anzurech- Max. Mindestdruck Empfohlener Druck Druck Dosier- nendes Schmiermit- Dosier- ventilab-... -

Seite 14: Austausch Von Dichtungen

Reparatur Reparatur Austausch von Dichtungen HINWEIS: Beim Austausch von Dichtungen sollte die Pumpe in den meisten Fällen vollständig aus der Anlage entfernt und in einen Schraubstock gespannt werden. Wenn nur der Behälter und/oder die Behälterdichtungen ausgetauscht werden, braucht die Pumpe nicht aus ihrer Betriebsposition ausgebaut zu werden. In den folgenden Anweisungen wird der vollständige Auseinanderbau der Pumpe beschrieben. - Seite 15 Reparatur 11. Den Behälter (11) vom Luftmotorzylinder (3) abnehmen . 14). Die Behälterdichtungen (10) vom Behälter entfernen, wenn sie ausgetauscht werden sollen. Die Dichtungen unter Beachtung aller geltenden Bestimmungen entsorgen. . 12 Behälterdichtungen (10). Die Abdeckung (18) ist federbelastet. Mit der Hand auf die Abdeckung drücken.

- Seite 16 Reparatur 12. Auslassrohr-O-Ring (13) und 14. Den O-Ring (13) vom Auslassrohr (14) entfernen. Pumpenzylinder-O-Ring (9) Den O-Ring (9) vom Pumpenzylinder (12) entfernen. Die O-Ringe unter Beachtung aller geltenden Die Mutter (3a) [an der Unterseite des Pumpenzylinders Bestimmungen entsorgen (A . 17). (12)] mit einem Schraubenschlüssel sicher an ihrem Platz halten.

- Seite 17 Reparatur 15. Pumpenkolben-Unterbaugruppe (33) Einen Schraubenschlüssel an den Schlüsselflächen der Kolbenstange (34) ansetzen. Mit einem zweiten Schraubenschlüssel die Sicherungsmutter (31) und die Zahnscheibe (32) von der Kolbenoberseite entfernen . 18). Sicherungsmutter und Zahnscheibe entfernen. Diese Teile für den Wiederzusammenbau aufbewahren. .

- Seite 18 Reparatur 19. Abdeckung (1), Abdeckungs-O-Ring (2) und Feder (6) Den O-Ring (4) vom Kolben (5) entfernen (A . 23). entfernen. Den O-Ring unter Beachtung aller geltenden Bestimmungen entsorgen (A . 21). . 21 20. Kolbenstangen-O-Ring (36) und Kolbendichtung (4) . 23 Kolbenstange (34) und Kolben (5) und die Feder (6) vom Luftmotorzylinder (3) entfernen (A .

-

Seite 19: Abb

Reparatur 22. Buchse (35) und U-Dichtung (36) mit einem Haken entfernen (A . 25). . 25 23. Mit einer glatten, langen Messing- oder Aluminiumstange ohne scharfe Kanten und Grate die Rückschlagventilbaugruppe (19) aus dem Auslassrohr (14) herausdrücken (A . 26). . -

Seite 20: Kolbenstangen-O-Ring (36) Und Kolbendichtung

Reparatur Wiedereinbau Kolbenstangen-O-Ring (34a) und Kolbendichtung (4) Alle neuen Teile aus dem Reparatur-/Servicesatz verwenden, HINWEIS: Die Kolbenstange (34)nicht in einen selbst wenn die alten Teile nicht abgenutzt oder beschädigt Schraubstock spannen. erscheinen, und die alten Teile unter Beachtung aller geltenden Bestimmungen entsorgen. Kolbenstange (34) und Kolben (5) mit einem sauberen Lappen abwischen, um Schmutz und Verunreinigungen Die U-Dichtung (36) mit den Lippen nach oben und... - Seite 21 Reparatur Die Mutter (37) über dem Ende der Kolbenstange (34) anbringen. Zum Festziehen der Mutter zwei Schraubenschlüssel in entgegengesetzte Richtungen drehen. Einen Einmaulschlüssel an den Schlüsselflächen der Kolbenstange ansetzen und mit dem anderen Schlüssel die Mutter festziehen wie dargestellt in .

-

Seite 22: Abb

Reparatur 12. Den Luftmotorzylinder so in den Schraubstock spannen, 16. Auslassrohr-O-Ring (13) und dass die Oberseite des Luftmotorzylinders erreichbar Pumpenzylinder-O-Ring (9) ist wie dargestellt in A . 35. Eine dünne Fettschicht auf den O-Ring (13) des Auslassrohrs und den O-Ring (9) des Pumpenzylinders auftragen und die O-Ringe an Auslassrohr (14) und Pumpenzylinder (12) anbringe (A . -

Seite 23: Abb

Reparatur 17. Den Pumpenzylinder (12) im Luftmotorzylinder (3) 19. Behälterdichtungen (10). anbringen. Die Mutter (3a) mit einem Schraubenschlüssel sicher festziehen. Mit 28 bis 32 ft. lbs. (37,9 bis 43,4 N.m) Die Behälterdichtungen (10) oben und unten am festziehen. Behälter (11) anbringen wie dargestellt in A . - Seite 24 Reparatur 20. Den Behälter (11) im Luftmotorzylinder (3) anbringen . 39). 21. Die Feder (15) im Behälter (11) anbringen (A . 39). 22. Die Abdeckung (18) am Behälter (11) anbringen. Mit der Hand oben auf die Abdeckung drücken und die Feder zusammendrücken.

- Seite 25 Fehlerbehebung Fehlerbehebung Problem Ursache Lösung Luftdruck/Luftzufuhr einstellen. Keine Luft Hauptluftventil mit Entlastungsbohrung (F) (Seite 6) öffnen. Pumpe läuft nicht. Kein Schmiermittel im Behälter Behälter füllen. Kein Schmiermittelfluss. Eingeschlossene Luft beseitigen Entlüftung nicht mehr wirksam (siehe Lufteinschluss, Seite 10). Pumpe entlüften (Entlüften, Seite 9). Die Dosierventile funktionieren Kein Schmiermittelfluss Siehe „Pumpe läuft nicht.

- Seite 26 Teile Teile Mit 37,9 bis 43,4 N.m (28 bis 32 ft. lbs) festziehen Mit 5,1 bis 6,2 N.m (45 bis 55 in. lbs) festziehen Mit 2,8 bis 3,4 N.m (25 bis 30 in. lbs) festziehen Mit 17,5 bis 18,6 N.m (155 bis 165 in. lbs) festziehen 3A4691J...

- Seite 27 Teile Teile Ziffer Teile-Nr. Beschreibung Menge Ziffer Teile-Nr. Beschreibung Menge 17K560 HALTERUNG, Magnet 17J825 ABDECKUNG, Druckluftmotor 17K559 MAGNET, Niedrigfüllstand, 2★ 17J826 DICHTUNG, O-Ring Modelle 24Z052, 24Z053, 17J828 ZYLINDER, Luftmotor, 24Z055, 24Z056, 24Z058, Niedrigfüllstand, Modelle 24Z052, 24Z059, 24Z061, 24Z062 24Z053, 24Z055, 24Z056, 24Z058, 17C668❖...

-

Seite 28: Abmessungen

Abmessungen Abmessungen 28,45 mm (1,12 Zoll) 14,50 mm (0,57 Zoll) 133,60 mm (5,26 Zoll) 101,60 mm (4,00 Zoll) 9,65 mm (0,38 Zoll) 3A4691J... -

Seite 29: Technische Daten

Technische Daten Technische Daten LubePro 29:1 Vertikale Schmiermittelpumpe Metrisch Maximaler Materialbetriebsdruck 3500 psi 24 MPa, 241 bar Flüssigkeit NLGI #00, 0, 1, 2 Druckübersetzung 29:1 Pumpenleistung 0,58 Kubikzoll/Hub Behältervolumen 1 lb (30 cu in.) oder 4 lb (120 cu. in.) Max. -

Seite 30: Graco-Standardgarantie

Garantie, die von Graco bekannt gegeben wurde, garantiert Graco für eine Dauer von zwölf Monaten ab Kaufdatum die Reparatur oder den Austausch jedes Teiles, das von Graco als defekt anerkannt wird. Diese Garantie gilt nur, wenn das Gerät in Übereinstimmung mit den schriftlichen Graco-Empfehlungen installiert, betrieben und gewartet wurde.