Inhaltszusammenfassung für MacDon FlexDraper FD2 Serie

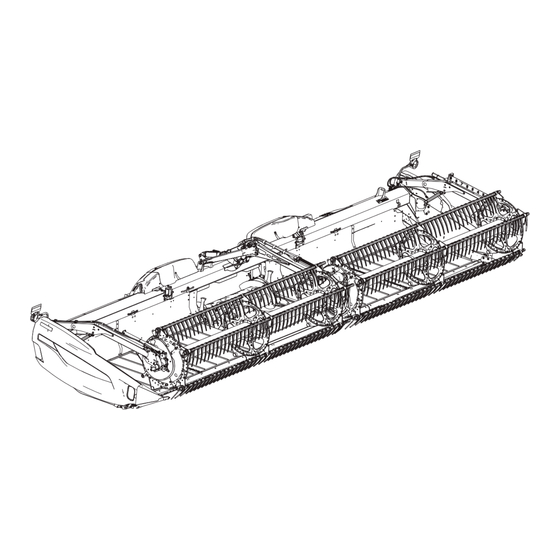

- Seite 1 FD2 Serie ® FlexDraper -Mähdrescherschneidwerk mit Floatmodul FM200 Bedienerhandbuch 215543 Revision A Übersetzung des Originalbedienerhandbuchs Mit MacDon FLEX-FLOAT Technology™ Die Erntespezialisten.

- Seite 2 Die Informationen in dieser Publikation basieren auf den Informationen, die zum Zeitpunkt der Drucklegung verfügbar und gültig waren. MacDon Industries, Ltd. gibt keine Zusicherungen oder Gewährleistungen jeglicher Art, weder ausdrücklich noch stillschweigend, in Bezug auf die Informationen in dieser Publikation ab. MacDon Industries, Ltd. behält sich das Recht vor, jederzeit und ohne Vorankündigung Änderungen vorzunehmen.

-

Seite 3: Konformitätserklärung

Konformitätserklärung 215543 Revision A... - Seite 4 215543 Revision A...

- Seite 5 215543 Revision A...

- Seite 6 215543 Revision A...

-

Seite 7: Einleitung

Exemplare dieses Handbuchs benötigen, wenden Sie sich an Ihren Händler. MacDon gewährt Kunden, die die Maschine wie in diesem Handbuch beschrieben betreiben und warten, eine Produktgarantie. Alle Informationen über die Garantiebestimmungen von MacDon Industries sollten Sie von Ihrem Händler erhalten haben. - Seite 8 Rückseite des Schneidwerks, direkt neben dem äußeren Stützfuß. Wenn Sie Unterstützung, Informationen oder zusätzliche Exemplare dieses Handbuchs benötigen, wenden Sie sich an Ihren MacDon-Händler. Dieses Dokument ist auch in den Sprachen Englisch und Portugiesisch verfügbar. Aufbewahrungsort für das Bedienerhandbuch...

-

Seite 9: Änderungszusammenfassung

Änderungszusammenfassung In der nachfolgenden Liste sind die wichtigsten Änderungen gegenüber der vorherigen Dokumentversion aufgeführt. Abschnitt Nur für den internen Änderungszusammenfassung Gebrauch Aktualisiert für 2021. Techn. Veröff. Konformitätserklärung, Seite i ECN 60051 Anbringungsort für Modellbezeichnung und Seriennummer, Seite xi Seriennummernschild aktualisiert. Aktualisiert für 2021. -

Seite 10: Inhaltsverzeichnis

Abschnitt Nur für den internen Änderungszusammenfassung Gebrauch Umsetzen der Haspel-Horizontalzylinder – dreiteilige Thema hinzugefügt. Techn. Veröff. Haspel, Seite 120 Prüfen und Einstellen des Horizontalstellungssensors, Thema hinzugefügt. Techn. Veröff. Seite 123 Prüfung auf Störung durch obere Querförderschnecke, Thema hinzugefügt. Techn. Veröff. Seite 131 Arbeitsanweisung klargestellt und Produktsupport... - Seite 11 Abschnitt Nur für den internen Änderungszusammenfassung Gebrauch Neues Thema „Schneckenwindung“ Techn. Veröff. 4.1.8 Einbauen zusätzlicher Aufschraub- Schneckenwindungen – nur Konfiguration „Extra hinzugefügt. schmal“, Seite 351 Produktsupport Angaben zu Trimmfedern hinzugefügt. 4.9.1 Abkuppeln des Schneidwerks vom Floatmodul FM200, Seite 412 Angaben zu Trimmfedern hinzugefügt. Produktsupport Kabelbinderfarben hinzugefügt.

- Seite 12 Abschnitt Nur für den internen Änderungszusammenfassung Gebrauch Anleitung zum Werkzeuggebrauch Engineering Spannen der Haspelantriebskette, Seite 614 beim Spannen der Haspelantriebskette aktualisiert. Thema aktualisiert. Produktsupport 5.17.2 Haspelantriebskettenrad, Seite 615 Thema hinzugefügt. Produktsupport 5.17.3 Ändern der Position der Haspelgeschwindigkeitskette bei installiertem Zweigangsatz, Seite 617 Haspelangaben aktualisiert.

-

Seite 13: Modellbezeichnung Und Seriennummer

Modellbezeichnung und Seriennummer Tragen Sie die Modellnummer, die Seriennummer und das Modelljahr des Schneidwerks, des Floatmoduls sowie der integrierten Transporteinrichtung (Wahlausrüstung, sofern montiert) in die dafür vorgesehenen Stellen ein. ® D2FlexDraper Schneidwerk der Serie FD2 Schneidwerkmo- dell: Seriennummer: Baujahr: Das Seriennummernschild (A) des Schneidwerks ist an der Rückseite des Schneidwerks neben dem rechten Abschlussblech angebracht. - Seite 15 INHALTSVERZEICHNIS Konformitätserklärung...........................i Einleitung..............................v Änderungszusammenfassung........................vii Modellbezeichnung und Seriennummer ......................xi Kapitel 1: Sicherheit............................ 1 1.1 Sicherheitssymbole ..........................1 1.2 Signalwörter ............................2 1.3 Allgemeine Sicherheitshinweise ........................3 1.4 Sicherheit bei der Wartung ........................5 1.5 Sicherheitsmaßnahmen bei Arbeiten an Hydraulikkomponenten ..............7 1.6 Sicherheitsaufkleber ..........................8 1.6.1 Anbringen von Sicherheitsaufklebern ....................8 1.7 Anbringungsorte für Sicherheitsaufkleber ....................9 1.8 Erläuterungen zu Sicherheitsaufklebern....................

- Seite 16 INHALTSVERZEICHNIS 3.5 Bedienelemente in der Fahrerkabine ....................... 48 3.6 Schneidwerkseinrichtung ........................49 3.6.1 Schneidwerkskomponenten ......................49 3.6.2 Schneidwerkseinstellungen......................49 3.6.3 Schneidwerksoptimierung für Rapsdrusch ..................61 Kontrollieren und Nachstellen Einzugstrommel-Spannfedern.............. 61 3.6.4 Haspeleinstellungen ........................63 3.7 Einstellwerte des Schneidwerks....................... 65 3.7.1 Hochdrusch..........................65 Einstellen der Tastrad-Stellung ......................

- Seite 17 INHALTSVERZEICHNIS Anpassen der Haspel-Kurvenscheibe .................... 128 3.7.13 Obere Querförderschnecke ......................129 Verstellen der oberen Querförderschnecke ................... 129 Prüfung auf Störung durch obere Querförderschnecke ..............131 3.7.14 Halmteiler..........................132 Abbauen der Halmteiler......................132 Anbringen der Halmteiler......................134 3.7.15 Halmteilerstangen ........................135 Abnehmen der Halmteilerstangen ....................

- Seite 18 INHALTSVERZEICHNIS Einstellen der Empfindlichkeit der automatischen Schneidwerkshöhenregulierung – Challenger und Massey Ferguson ......................187 3.8.10 Mähdrescher der CLAAS 500 Serie....................188 Kalibrieren der automatischen Schneidwerkshöhenregulierung (AHHC) – CLAAS, Serie 500 ....188 Einstellung der Schnitthöhe – CLAAS, Serie 500................191 Einstellen der Empfindlichkeit der automatischen Schneidwerkshöhenregulierung –...

- Seite 19 INHALTSVERZEICHNIS Einstellen der Empfindlichkeit der automatischen Schneidwerkshöhenregulierung (AHHC) – John Deere der Serie 70 ....................246 3.8.16 Mähdrescher der John Deere Serien S und T ................. 247 Überprüfen des Spannungsbereichs aus der Fahrerkabine – John Deere der Serie S/T ......247 Manuelles Einstellen Anhub-/Absenkgeschwindigkeit –...

- Seite 20 INHALTSVERZEICHNIS Umsetzen des linken Außenrades von der Transportstellung in die Arbeitsstellung – Wahlausrüstung ™ ContourMax ........................ 309 Abhängen der Zugdeichsel ......................310 Aufbewahren der Zugdeichsel..................... 313 Umstellen der Vorderräder (links) auf Arbeitsstellung ..............314 Umrüsten der Hinterräder (rechts) auf Arbeitsstellung ..............316 3.12.4 Umrüsten von der Arbeits- in die Transportstellung (Wahlausrüstung)..........

- Seite 21 INHALTSVERZEICHNIS 4.7.1 Ankuppeln des Schneidwerks an einen John Deere-Mähdrescher ............396 4.7.2 Abkuppeln des Schneidwerks von einem John Deere-Mähdrescher............. 399 4.8 New Holland-Mähdrescher........................403 4.8.1 Ankuppeln des Schneidwerks an einen New Holland CR/CX-Mähdrescher..........403 4.8.2 Abkuppeln des Schneidwerks von einem New Holland CR/CX-Mähdrescher ......... 406 4.8.3 Schrägförderer-Abdeckungen an CR-Mähdreschern .................

- Seite 22 INHALTSVERZEICHNIS 5.6 Schneidwerksantrieb........................... 454 5.6.1 Ausbauen der Antriebswelle Mähdrescher/Floatmodul..............454 5.6.2 Einbauen der Antriebswelle Mähdrescher/Floatmodul ..............455 5.6.3 Abnehmen des Antriebswellen-Schutztrichters................457 5.6.4 Befestigen des Antriebswellen-Schutztrichters ................459 5.6.5 Einstellen der Kettenspannung – Hauptgetriebe ................461 5.6.6 Einstellen der Kettenspannung – Zusatzgetriebe ................463 5.7 Einzugstrommel ..........................

- Seite 23 INHALTSVERZEICHNIS Einstellen des Mittel-Druckdaumens – Plug-Free ™ Messerfinger............518 5.8.9 Messerkopf-Abdeckblech ......................519 Einbauen des Messerkopf-Abdeckblechs..................519 5.9 Messerantriebssystem......................... 521 5.9.1 Taumelgetriebe ......................... 521 Prüfen des Ölstands im Taumelgetriebe..................521 Kontrollieren der Befestigungsschrauben ..................522 Ausbauen des Taumelgetriebes....................522 Ausbauen des Taumelgetriebe-Schwungrads ................. 524 Einbauen des Taumelgetriebe-Schwungrads ..................

- Seite 24 INHALTSVERZEICHNIS 5.16.1 Abstand zwischen Haspel und Messerbalken................. 580 Messen des Haspelabstands ....................... 580 Einstellen des Haspelabstands..................... 583 5.16.2 Haspelvorspannung ........................585 Einstellen der Haspelvorspannung ....................585 5.16.3 Zentrieren der Haspel ....................... 586 5.16.4 Haspelfinger ..........................587 Ausbauen der Metallhaspelfinger ....................587 Einbauen der Metallhaspelfinger ....................

- Seite 25 INHALTSVERZEICHNIS 6.1.1 Aufhängegestell für Ährenheber ....................637 6.1.2 Halterungen für Halmteiler ......................638 6.1.3 Ährenhebersatz ......................... 638 6.1.4 Halmteiler für Reis (Satz) ......................639 6.1.5 Satz Zwischenplatten komplett..................... 639 6.1.6 Obere Querförderschnecke......................640 6.2 Messerbalken ............................ 641 6.2.1 Steinschutz-Satz......................... 641 ™...

-

Seite 27: Kapitel 1: Sicherheit

Kapitel 1: Sicherheit Um die Sicherheit von Fahrern und Umstehenden zu gewährleisten, ist es unerlässlich, sich eingehend mit den Sicherheitsvorkehrungen zu befassen und diese konsequent zu befolgen. 1.1 Sicherheitssymbole Das Sicherheitssymbol weist auf wichtige sicherheitsrelevante Informationen in diesem Handbuch und auf Sicherheitsaufkleber an der Maschine hin. -

Seite 28: Signalwörter

SICHERHEIT 1.2 Signalwörter Die drei Warnhinweise GEFAHR, WARNUNG und VORSICHT weisen auf gefährliche Situationen hin. Die beiden Warnhinweise WICHTIG und HINWEIS kennzeichnen Informationen, die nicht sicherheitsrelevant sind. Die Warnhinweise werden nach folgenden Gesichtspunkten ausgewählt: GEFAHR Weist auf eine unmittelbar gefährliche Situation hin, die, wenn sie nicht vermieden wird, zum Tod oder zu schwerer Verletzung führt. -

Seite 29: Allgemeine Sicherheitshinweise

SICHERHEIT 1.3 Allgemeine Sicherheitshinweise Treffen Sie Schutzvorkehrungen für den Zusammenbau, den Betrieb und die Wartung von Maschinen. VORSICHT Die nachfolgenden allgemeingültigen Sicherheitsmaßnahmen für landwirtschaftliche Betriebe gelten für alle Maschinenarten. Tragen Sie Schutzkleidung und Schutzausrüstung, die für die jeweiligen Arbeiten erforderlich sind. Lassen Sie es NICHT darauf ankommen. - Seite 30 SICHERHEIT • Eng anliegende Kleidung tragen und langes Haar abdecken. KEINE herabhängenden Kleidungs- und Schmuckgegenstände (Schals, Armbänder) tragen. • Darauf achten, dass Abdeckungen angebracht sind. Sicherheitsausrüstung NIE verändern oder entfernen. Sicherstellen, dass Antriebsabdeckungen unabhängig von der Welle mitdrehen können und ungehindert ausfahrbar sind. •...

-

Seite 31: Sicherheit Bei Der Wartung

SICHERHEIT 1.4 Sicherheit bei der Wartung Treffen Sie Schutzvorkehrungen für die Wartung von Maschinen. Sicherheitsmaßnahmen während Wartungsarbeiten: • Vor der Inbetriebnahme und/oder Wartung der Maschine Bedienerhandbuch und alle Sicherheitshinweise lesen. • Alle Bedienelemente in Neutralstellung bringen, Motor abstellen, Feststellbremse anziehen und Zündschlüssel abziehen. - Seite 32 SICHERHEIT • Bei Arbeiten an der Maschine Schutzausrüstung tragen. • Bei Arbeiten am Messerteilen schwere Arbeitshandschuhe tragen. Abbildung 1.10: Sicherheitsausrüstung 215543 Revision A...

-

Seite 33: Sicherheitsmaßnahmen Bei Arbeiten An Hydraulikkomponenten

SICHERHEIT 1.5 Sicherheitsmaßnahmen bei Arbeiten an Hydraulikkomponenten Treffen Sie Schutzvorkehrungen für den Zusammenbau, den Betrieb und die Wartung von Hydraulikteilen. • Vor Verlassen des Fahrersitzes alle Hydraulik- Betätigungshebel in Neutralstellung bringen. • Alle Komponenten der Hydraulikanlage müssen stets sauber und in einwandfreiem Zustand sein. •... -

Seite 34: Sicherheitsaufkleber

• Wenn Originalteile mit Sicherheitsaufkleber ersetzt werden, muss auf dem Reparaturteil ebenfalls der bisherige Sicherheitsaufkleber angebracht sein. • Ersatz-Sicherheitsaufkleber können bei der Ersatzteilstelle Ihres MacDon Händlers nachbestellt werden. Abbildung 1.14: Aufkleber „Bedienerhandbuch“ 1.6.1 Anbringen von Sicherheitsaufklebern Beschädigte Sicherheitsaufkleber müssen ersetzt werden. -

Seite 35: Anbringungsorte Für Sicherheitsaufkleber

SICHERHEIT 1.7 Anbringungsorte für Sicherheitsaufkleber Die Sicherheitsaufkleber sind in der Regel gelbe Aufkleber und sind dort angebracht, wo Verletzungsgefahr besteht oder wo der Fahrer vor Steuerbefehlen besondere Vorsicht walten lassen muss. Abbildung 1.15: Seitenbleche, Haspelarm und Rahmenrohr A – MD #313726 – Warnung vor Erfassung durch umlaufende Haspel (zwei Anbringungsorte) B –... - Seite 36 SICHERHEIT Abbildung 1.16: Rückseite des Rahmenrohrs A – MD #313725 – Bedienerhandbuch lesen/Kontakt mit Hochdruckflüssigkeiten vermeiden/Warnung Schneidwerk B – MD #311493 – Mittlere Stütze verriegeln C – MD #313733 – Warnung „Erdrücken durch Schneidwerk“ 215543 Revision A...

- Seite 37 SICHERHEIT Abbildung 1.17: Floatmodul FM200 A – MD #313728 – Bedienerhandbuch lesen/Warnung vor Spritzflüssigkeit Abbildung 1.18: Obere Querförderschnecke A – MD #279085 – Warnhinweis Einzugsschnecke 215543 Revision A...

- Seite 38 SICHERHEIT – Zugdeichsel ™ Abbildung 1.19: Transportsystem EasyMove A – MD #327588 – Warnung vor Beschädigung der Anhängevorrichtung BEACHTEN: Auf der Abbildung ist die kurze Zugdeichsel zu sehen. Die lange Zugdeichsel ist bauähnlich. Abbildung 1.20: Rapstrennmesser A – MD #313881 – Warnung Rapstrennmesser 215543 Revision A...

-

Seite 39: Erläuterungen Zu Sicherheitsaufklebern

SICHERHEIT 1.8 Erläuterungen zu Sicherheitsaufklebern Machen Sie sich mit der Bedeutung aller Sicherheitsaufkleber an der Maschine vertraut. MD #174436 Warnung vor Hochdrucköl WARNUNG Vermeiden von schweren/tödlichen Verletzungen und Wundbrand: • NICHT in der Nähe von undichten Stellen aufhalten. • NICHT mit Fingern oder Hautstellen nach undichten Stellen suchen. - Seite 40 SICHERHEIT MD #288195 Quetschgefahr durch rotierende Teile VORSICHT Vermeiden von Verletzungen: • Vor Öffnen der Motorhaube Motor abstellen und Zündschlüssel abziehen. • Betrieb NUR mit angebrachter Abdeckung zulässig. Abbildung 1.24: MD #288195 MD #311493 Mittlere Stütze verriegeln GEFAHR • Haspel vollständig anheben, um Verletzungen durch absinkende Haspel zu vermeiden.

- Seite 41 SICHERHEIT • Keine Mitfahrer auf die Maschine lassen. • Alle Abdeckungen angebracht lassen und Abstand zu beweglichen Teilen halten. • Schneidwerksantrieb abkuppeln, Getriebe auf Neutralstellung setzen und warten, bis alle beweglichen Teile zum Stillstand gekommen sind. Erst dann Fahrersitz verlassen. •...

- Seite 42 SICHERHEIT MD #313726 Warnung vor Erfassung durch umlaufende Haspel/ Erdrückungsgefahr durch Haspel GEFAHR • Um Verletzungen durch Erfassen mit der umlaufenden Haspel zu verhindern, bei laufender Maschine von Schneidwerk fernhalten. • Vermeiden von Verletzungen durch absinkende Haspel: Vor Arbeiten an oder unter der Haspel diese vollständig hochfahren, Motor abstellen, Zündschlüssel abziehen und an jedem Haspelarm mechanische Sicherheitsverriegelung einrücken.

- Seite 43 SICHERHEIT • Sicherstellen, dass alle Sicherheitsaufkleber angebracht und gut leserlich sind. • Vor Anlassen des Motors und während des Betriebs sicherstellen, dass sich keine Personen in Nähe der Maschine aufhalten. • Keine Mitfahrer auf die Maschine lassen. • Alle Abdeckungen angebracht lassen und Abstand zu beweglichen Teilen halten.

- Seite 44 SICHERHEIT MD #313881 Allgemeine Gefahr in Zusammenhang mit Maschinenbetrieb und -wartung/Warnung Rapstrennmesser GEFAHR Vermeiden von Verletzungen oder tödlichen Unfällen, verursacht durch unsachgemäßen oder sicherheitsgefährdenden Maschinenbetrieb: • Bedienerhandbuch lesen und alle Sicherheitshinweise befolgen. Falls kein Handbuch vorhanden ist, dieses bei Ihrem Händler anfordern. •...

- Seite 45 SICHERHEIT MD #327588 Warnung vor Beschädigung Anhängevorrichtung GEFAHR Vermeiden von schweren Unfällen/tödlichen Verletzungen: • Bei Transportieren des Schneidwerks mit integrierter Transporteinrichtung vorher linkes Konturrad ausbauen. • Das Schneidwerk darf NICHT gezogen werden, wenn die Transportvorrichtung beschädigt ist. Abbildung 1.32: MD #327588 215543 Revision A...

-

Seite 47: Kapitel 2: Produktübersicht

Export-Schneidwerk Außerhalb Nordamerikas gebräuchliche Schneidwerkskonfiguration Schneidwerk der Serie FD2 FlexDraper ® Schneidwerk MacDon FD230, FD235, FD240,FD245, FD241 oder FD250 FFFT Schlüsselflächen nach handfestem Anziehen „Handfest“ ist eine Bezugsgröße, die beim Abdichten von aneinander gepressten Flächen Handfest und Komponenten verwendet wird. Die Bezeichnung besagt, dass die Verbindung so fest angezogen ist, dass nichts mehr lose ist. - Seite 48 PRODUKTÜBERSICHT Bezeichnung Definition ORB-Dichtung: Eine Verschraubungsbauweise, die in Anschlussöffnungen in Verteilerrohren, Pumpen und Motoren zum Einsatz kommt Dichtung mit stirnseitigem O-Ring: Eine Art von Verschraubung, die üblicherweise für die ORFS Verbindung von Schläuchen und Rohren verwendet wird. Diese Art von Verschraubung wird auch als O-Ring-Dichtung bezeichnet Society of Automotive Engineers Ein mit Kopf versehenes Befestigungselement mit Außengewinde, das sich in...

-

Seite 49: Technische Daten Flexdraper Schneidwerk Der Serie Fd2 Und Floatmodul Fm200

Hubhöhe Messerbalken Je nach Mähdreschermodell unterschiedlich Messer Messerantrieb (FD230–FD240): Hydraulikmotor, angebaut an MacDon Schwerlast-Taumelgetriebe an der linken Schneidwerksseite. Doppelmesserantrieb (FD235-FD250): 1 Hydraulikmotor ohne Zeitsteuerung, je 1 Stück angebaut an MacDon Schwerlast-Taumelgetriebe an beiden Schneidwerksseiten. Messerhub 76 mm (3 Zoll) FD230, FD235 1200–1500 Hübe/min... - Seite 50 PRODUKTÜBERSICHT Förderband und Tragrahmen Bandbreite 1,27 m (50 Zoll) Bandantrieb Hydraulisch 209 m/min Band-Laufgeschwindigkeit: steuerbar mit Floatmodul FM200 (687 Fuß/min) Breite Einzugskanal 1905 mm (75 Zoll) Kurvenbahngesteuerte Flip Over-Haspel PR15 Haspeln mit 5 oder 6 Anzahl Haspelfingerträger Fingerträgern Durchmesser Haspelwelle: alle Haspelgrößen außer durchgehende Haspel von 203 mm (8 Zoll) Schneidwerk FD235 800 mm...

- Seite 51 PRODUKTÜBERSICHT 1524,4 mm Maximal Gesamtlänge Antriebswelle Keilwelle, 21 Zähne (ausgefahren) (60 Zoll) Mindestens 990,7 mm Gesamtlänge Antriebswelle Keilwelle, 21 Zähne (eingefahren) (39 Zoll) Maximal 1546,8 mm Gesamtlänge Antriebswelle Keilwelle, 6 Zähne (ausgefahren) (60 7/8 Zoll) Mindestens 1013 mm Gesamtlänge Antriebswelle Keilwelle, 6 Zähne (eingefahren) (39 7/8 Zoll)

-

Seite 52: Flexdraper ® Schneidwerke Der Serie Fd2 - Abmessungen

PRODUKTÜBERSICHT Schneidwerke der Serie FD2 – Abmessungen 2.3 FlexDraper ® Für den Betrieb eines Schneidwerks ist es wichtig, die Abmessungen der Maschine zu kennen. Abbildung 2.1: Abmessungen Schneidwerk Tabelle 2.1 Abmessungen Schneidwerk Rahmen und Aufbau Zu messendes Merkmal Siehe Abbildung 2.1, Seite 26 Länge Schnittbreite + 500 mm... -

Seite 53: Flexdraper ® Schneidwerke Der Serie Fd2 - Identifikation Der Schneidwerkskomponenten

PRODUKTÜBERSICHT Schneidwerke der Serie FD2 – Identifikation der 2.4 FlexDraper ® Schneidwerkskomponenten FlexDraper ® Schneidwerke der Serie FD2 setzen sich aus mehreren Einzelteilen zusammen. Abbildung 2.2: Komponenten am FlexDraper ® Schneidwerk der Serie FD2 A – Schneidwerksmechanik-Floatfunktion B – Mittlerer Haspelarm C –... -

Seite 54: Floatmodul Fm200 - Identifikation Der Komponenten

PRODUKTÜBERSICHT 2.5 Floatmodul FM200 – Identifikation der Komponenten Das Floatmodul FM200 setzt sich aus mehreren Einzelteilen zusammen. Abbildung 2.3: Schneidwerksseite des Floatmoduls FM200 A – Einzugsschnecke B – Floatfedern C – Neigungszylinder D – Hydrauliköltank E – Hauptgetriebe F – Zusatzgetriebe G –... - Seite 55 PRODUKTÜBERSICHT Abbildung 2.4: Mähdrescherseite des Floatmoduls FM200 A – Hauptgetriebe B – Zusatzgetriebe C – Ölstandschauglas D – Neigungszylinder E – Anzeige für Schneidwerkhöhensteuerung (2 St.) F – Wasserwaage G – Ablassschraube (2 St.) H – Float-Verriegelungsgriff (2 St.) J – Sensoren der automatischen Schneidwerkshöhenregulierung (AHHC) (2 St.) K –...

-

Seite 57: Kapitel 3: Betrieb

VORSICHT • Sie sind dazu verpflichtet, vor Inbetriebnahme des Schneidwerks dieses Handbuch durchzulesen und sich mit dem Inhalt vertraut zu machen. Falls Erläuterungen nicht nachvollziehbar sind, wenden Sie sich an Ihren MacDon- Händler. • Beachten Sie sämtliche Sicherheitshinweise im Bedienerhandbuch und die Sicherheitsaufkleber an der Maschine. -

Seite 58: Betriebssicherheit

BETRIEB 3.2 Betriebssicherheit VORSICHT Bitte folgende Sicherheitsvorkehrungen beachten: • Alle Sicherheits- und Betriebsanweisungen aus dem Bedienerhandbuch befolgen. Wenn kein Mähdrescher- Handbuch vorhanden ist, dieses bei Ihrem Händler anfordern und gründlich durchlesen. • Zum Anlassen des Motors und bei laufender Maschine nicht den Mähdrescher-Fahrersitz verlassen. -

Seite 59: Haspel-Stützstreben

BETRIEB 3.2.2 Haspel-Stützstreben Die Haspel-Sicherheitsstützen sind an den Haspelarmen angebracht und verhindern, dass die Haspel unerwartet absinkt. GEFAHR Um Personenschaden oder tödliche Verletzungen durch unerwartetes Anspringen oder Absinken der angehobenen Maschine zu vermeiden, vor Verlassen des Fahrersitzes stets den Motor abstellen und den Zündschlüssel abziehen, die Sicherheitsstützen in die Stützstellung bringen und sich erst dann unter die Maschine begeben. -

Seite 60: Einklappen Der Haspel-Stützstreben

BETRIEB Mittlerer Haspelarm 4. Den Griff (A) so drehen, dass sich die Federspannung löst und die Feder den Stift in die Verriegelungsposition führt. BEACHTEN: Schneidwerke mit drei Haspeln: Die Abbildung zeigt den Haspelarm Mitte rechts. Der Haspelarm Mitte links ist gegenüberliegend. -

Seite 61: Schneidwerk-Seitenverkleidungen

BETRIEB Mittlerer Haspelarm 3. Den Griff (A) nach außen und in die Aussparung (B) rücken, damit der Stift entriegelt. 4. Schneidwerke mit drei Haspeln: Den eben beschriebenen Arbeitsschritt am Haspelarm Mitte links wiederholen. Abbildung 3.7: Haspel-Stützstrebe – mittlerer Haspelarm 3.2.3 Schneidwerk-Seitenverkleidungen An beiden Seiten des Schneidwerks ist eine schwenkbare Seitenverkleidung aus Kunststoff angebracht. -

Seite 62: Schließen Der Schneidwerk-Seitenverkleidungen

BETRIEB 2. Schneidwerk-Seitenverkleidung (A) nach außen ziehen. Die Schneidwerk-Seitenverkleidung wird durch eine Schwenkplatte (B) gehalten und öffnet in Richtung (C). Abbildung 3.9: Schneidwerk-Seitenverkleidung links 3. Wenn mehr Platz benötigt wird, die Schneidwerk- Seitenverkleidung von der Schwenkplatte (A) ziehen und Richtung Schneidwerksrückseite schwenken. 4. -

Seite 63: Kontrollieren Und Nachstellen Der Schneidwerk-Seitenverkleidungen

BETRIEB 3. Beim Verschließen darauf achten, dass die Schneidwerk- Seitenverkleidung (A) nicht die Oberkante des Abschlussbleches (B) berührt. Wenn eine Einstellung erforderlich ist, siehe Kontrollieren und Nachstellen der Schneidwerk-Seitenverkleidungen, Seite WICHTIG: Das Abschlussblech ist aus Aluminium und wird beschädigt, wenn die Kunststoff-Seitenverkleidung aufliegt. Abbildung 3.12: Schneidwerk-Seitenverkleidung links 4. - Seite 64 BETRIEB 1. Prüfen, ob der Spalt (A) zwischen der Schneidwerk- Seitenverkleidung (B) und dem Abschlussblech (C) 1–3 mm (0,04–0,12 Zoll) beträgt. Abbildung 3.15: Spalt zwischen Abschlussblech und Seitenverkleidung 2. Falls nachgestellt werden muss, Halteplatte (A) wie folgt anpassen: Die Schrauben (B) lösen. b.

- Seite 65 BETRIEB 3. Prüfen, ob der Spalt (A) zwischen der Vorderseite der Schneidwerk-Seitenverkleidung und der Halteplatte (B) 6– 10 mm (1/4 – 3/8 Zoll) beträgt. Abbildung 3.17: Spalt zwischen Schneidwerk- Seitenverkleidung und Halteplatte 4. Falls nachgestellt werden muss, den Schwenkarm (A) wie folgt anpassen: Die vier Schraubenmuttern (B) lösen.

-

Seite 66: Entfernen Der Schneidwerk-Seitenverkleidungen

BETRIEB WICHTIG: Nach dem Nachstellen muss der Bolzen (A) von der zweistufigen Verriegelung (B) voll umfasst sein. Anderenfalls kann sich die Schneidwerk-Seitenverkleidung während des Betriebs lösen. BEACHTEN: Die Schneidwerk-Seitenverkleidung ist durchsichtig abgebildet. Abbildung 3.19: Zweistufige Verriegelung Entfernen der Schneidwerk-Seitenverkleidungen 1. Schneidwerk-Seitenverkleidung vollständig aufklappen. Eine Anleitung finden Sie im Abschnitt Öffnen der Schneidwerk- Seitenverkleidungen, Seite... -

Seite 67: Haspelantriebsabdeckung

BETRIEB 3.2.4 Haspelantriebsabdeckung Die Haspelantriebsabdeckung schützt die Haspelantriebskomponenten vor Verschmutzung. Ausbauen der Haspelantriebsabdeckung GEFAHR Um Personenschaden oder tödliche Verletzungen durch unerwartetes Anspringen der Maschine auszuschließen, vor Verlassen des Fahrersitzes immer den Motor abstellen und den Zündschlüssel abziehen. 1. Den Motor starten. 2. -

Seite 68: Einbauen Der Haspelantriebsabdeckung

BETRIEB 7. Falls auch die untere Abdeckungshälfte (B) entfernt werden muss, die drei Schrauben (A) lösen. Abbildung 3.24: Untere Antriebsabdeckung Einbauen der Haspelantriebsabdeckung GEFAHR Um Personenschaden oder tödliche Verletzungen durch unerwartetes Anspringen der Maschine auszuschließen, vor Verlassen des Fahrersitzes immer den Motor abstellen und den Zündschlüssel abziehen. 1. -

Seite 69: Abdeckung Der Flex-Aufhängung

BETRIEB 3. Die obere Antriebsabdeckung (A) auf den Haspelantrieb setzen und mit den beiden Befestigungsclips (B) an der unteren Abdeckungshälfte sichern. Abbildung 3.26: Obere Antriebsabdeckung 4. Federklammer (A) nach unten führen, um die obere Abdeckungshälfte am Haspelantrieb zu befestigen. Die V- förmige Ausbuchtung (C) muss nach unten zeigen, und die Federseite muss an beiden Seiten des Haspelantriebs im Abdeckungsloch (B) stecken. -

Seite 70: Einbauen Der Abdeckung Der Flex-Schneidwerksmechanik

BETRIEB 3. Federstecker (A) und Klappsplint (B) entfernen, die die Abdeckung der Flex-Schneidwerksmechanik (C) am Hauptrahmenrohr sichern. 4. Die Abdeckung der Flex-Aufhängung (B) nach innen schieben und nach oben weg heben. Abbildung 3.28: Abdeckung der Flex- Schneidwerksmechanik – links Einbauen der Abdeckung der Flex-Schneidwerksmechanik 1. -

Seite 71: Kontrollen Vor Inbetriebnahme

BETRIEB 3.2.6 Kontrollen vor Inbetriebnahme VORSICHT • Dafür sorgen, dass sich keine Personen, Haustiere usw. in Nähe der Maschine aufhalten. Kinder von der Maschine fernhalten. Mit einem Rundgang sicherstellen, dass sich niemand unter, auf oder in Nähe der Maschine befindet. •... -

Seite 72: Einlaufzeit

BETRIEB 3.3 Einlaufzeit WARNUNG Den Motor abstellen und den Zündschlüssel abziehen. Erst dann ungewöhnliche Geräusche untersuchen oder versuchen, eine Funktionsstörung zu beheben. BEACHTEN: Bis Sie mit der Geräuschkulisse und dem Betriebsverhalten des neuen Schneidwerks vertraut sind, ist besondere Wachsamkeit und Aufmerksamkeit erforderlich. Gehen Sie nach dem erstmaligen Ankuppeln des Schneidwerks an den Mähdrescher wie folgt vor: 1. -

Seite 73: Ausschalten Des Mähdreschers

BETRIEB 3.4 Ausschalten des Mähdreschers Wenn Sie den Fahrersitz verlassen müssen, den Mähdrescher ausschalten: GEFAHR Um Personenschaden oder tödliche Verletzungen durch unerwartetes Anspringen der Maschine auszuschließen, vor Verlassen des Fahrersitzes immer den Motor abstellen und den Zündschlüssel abziehen. Gehen Sie wie folgt vor, um den Mähdrescher abzuschalten: 1. -

Seite 74: Bedienelemente In Der Fahrerkabine

BETRIEB 3.5 Bedienelemente in der Fahrerkabine WARNUNG Vor dem Anlassen des Motors oder Einschalten von Schneidwerksantrieben sicherstellen, dass sich keine Personen in Nähe der Maschine befinden. Eine Anleitung mit Erläuterung der zu betätigenden Bedienelemente entnehmen Sie dem Mähdrescher-Bedienerhandbuch: • Schneidwerk einschalten/ausschalten •... -

Seite 75: Schneidwerkseinrichtung

3.6.1 Schneidwerkskomponenten Es sind als Wahlausrüstung verschiedene Optionen erhältlich, mit denen Sie die Leistung des Schneidwerks steigern. Sie können Wahlausrüstung über Ihren MacDon Händler bestellen und dort montieren lassen. Weitere Informationen zu den angebotenen Anbaugeräten finden Sie in Abschnitt 6 Wahlausrüstungen und Zusatzoptionen, Seite 637. - Seite 76 BETRIEB 215543 Revision A...

- Seite 77 BETRIEB 215543 Revision A...

- Seite 78 BETRIEB 215543 Revision A...

- Seite 79 BETRIEB 215543 Revision A...

- Seite 80 BETRIEB 215543 Revision A...

- Seite 81 BETRIEB 215543 Revision A...

- Seite 82 BETRIEB 215543 Revision A...

- Seite 83 BETRIEB 215543 Revision A...

- Seite 84 BETRIEB 215543 Revision A...

- Seite 85 BETRIEB 215543 Revision A...

- Seite 86 BETRIEB 215543 Revision A...

-

Seite 87: Schneidwerksoptimierung Für Rapsdrusch

BETRIEB 3.6.3 Schneidwerksoptimierung für Rapsdrusch Reifer Raps kann direkt gedroschen werden. Die meisten Sorten sind jedoch anfällig für Fruchtausfall und damit einhergehenden Kornverlust. Dieser Abschnitt enthält Empfehlungen zu empfohlenen Anbaugeräten, Einstellungen und ® Anpassungen. Damit optimieren Sie die FlexDraper Schneidwerke der Serie FD2 für den Raps-Direktdrusch. Empfohlene Optionen Für die Optimierung werden am Schneidwerk folgende Veränderungen vorgenommen: •... - Seite 88 BETRIEB 4. Die Verriegelung der Hubstreben des Schrägförderers einsetzen. 5. Gewindelänge über Mutter (A) prüfen. Der Abstand sollte 22–26 mm (7/8 – 1 Zoll) betragen. Abbildung 3.32: Federspannvorrichtung Falls Nachstellen erforderlich ist, wie folgt vorgehen: 1. Obere Kontermutter (A) an Federspannvorrichtung lösen. BEACHTEN: Die obere Kontermutter befindet sich auf der anderen Seite der Platte.

-

Seite 89: Haspeleinstellungen

BETRIEB 3.6.4 Haspeleinstellungen Die Einstellwerte in der nachfolgenden Tabelle sind zu beachten, um die volle Funktionsfähigkeit der Haspel sicherzustellen. Tabelle 3.9 Empfohlene Haspeleinstellungen Serie FD2 Kurvenscheibe-Stellung Haspelstellung Haspelfingermuster (Fingerbeschleunigung) 1 (0) 6 oder 7 2 (20 %) 6 oder 7 215543 Revision A... - Seite 90 BETRIEB Tabelle 3.9 Empfohlene Haspeleinstellungen Serie FD2 (fortsetzung) Kurvenscheibe-Stellung Haspelstellung Haspelfingermuster (Fingerbeschleunigung) 3 (30 %) 3 oder 4 4 (35 %) 2 oder 3 BEACHTEN: • Die Haspel nach vorne stellen, um mehr Bodennähe zu erzielen. Gleichzeitig das Schneidwerk nach hinten anstellen. Die Finger können bei extrem weit vorgefahrener Haspel in den Boden eindringen.

-

Seite 91: Einstellwerte Des Schneidwerks

BETRIEB 3.7 Einstellwerte des Schneidwerks Damit das Schneidwerk stets eine zufriedenstellende Leistung erbringt, muss es an die jeweiligen Erntefrüchte und Erntebedingungen angepasst werden. Ein gut eingestelltes Schneidwerk erzielt eine höhere Kornausbeute und ist produktiver. Darüber hinaus erhöht sich die Lebensdauer der Maschine, wenn sie richtig eingestellt und rechtzeitig gewartet wird. Die in Tabelle 3.10, Seite 65 aufgeführten und auf den folgenden Seiten erläuterten Einstellwerte prägen die Leistung Ihres... -

Seite 92: Einstellen Der Tastrad-Stellung

BETRIEB haben, kann der Messerbalken selbst auf unebenen Feldern auf einer festen Höhe über dem Boden arbeiten. Die Werkseinstellungen der automatischen Schneidwerkshöhenregulierung brauchen nicht angepasst zu werden. BEACHTEN: ™ An Schneidwerken mit beweglichen Seitenflügeln müssen bei Gebrauch des ContourMax Systems die Seitenflügel entriegelt sein. -

Seite 93: Einstellen Der Tasträder/Easymove ™ Tasträder Der Integrierten Transporteinrichtung

BETRIEB BEACHTEN: Der Höhensensor des Floatmoduls FM200 muss an die Höhenregulierung des Mähdreschers (in der Fahrerkabine) angeschlossen sein. ™ Einstellen der Tasträder/EasyMove Tasträder der integrierten Transporteinrichtung Bei einem gut eingestellten Schneidwerk sind die von der Floatfunktion und den Tasträdern der integrierten ™... -

Seite 94: Einstellen Der Contourmax ™ Tasträder Per Fußschalter

BETRIEB BEACHTEN: Der Höhensensor des Floatmoduls FM200 muss an die Steuereinheit des Schneidwerks (in der Fahrerkabine) angeschlossen sein. ™ Einstellen der ContourMax Tasträder per Fußschalter ™ Tasträder vom Typ ContourMax übertragen die Bodenkonturen. Sie können auf Höhen von 100 bis 250 mm (4–10 Zoll) über dem Boden eingestellt werden. - Seite 95 BETRIEB 1. HOTKEY-Schalter (A) der Konsole in die Stellung „Tragrahmenplatte“ (Schneidwerkssymbol [A] mit den aufeinander zeigenden Pfeilen) drücken. Multifunktions-Wippschalter 2. Falls der Mähdrescher mit dem Standard- Multifunktionshebel ausgerüstet ist, den Wippschalter (A) nach oben schieben und gleichzeitig die Taste für die Haspel-Horizontalstellung drücken.

-

Seite 96: Einstellen Der Contourmax ™ Tasträder Mit John Deere Integrationssatz

BETRIEB ™ Einstellen der ContourMax Tasträder mit John Deere Integrationssatz ™ Tasträder vom Typ ContourMax übertragen die Bodenkonturen. Sie können auf Höhen von 100 bis 250 mm (4–10 Zoll) über dem Boden eingestellt werden. 1. Multifunktionshebel an der Konsole suchen. 2. -

Seite 97: Bodenkonturgeführtes Dreschen

BETRIEB 3. Falls der Mähdrescher mit dem CMOTION Multifunktionshebel ausgerüstet ist, den Multifunktions- Wippschalter (A) zum Körper ziehen und gleichzeitig die Taste „Haspel vor“ drücken. Die Taste 30 Sekunden gedrückt halten. Abbildung 3.41: CMOTION Hebel Gehen Sie wie folgt vor, um die Einstellung der Konturräder als Standardfunktion festzulegen: 4. -

Seite 98: Einstellen Der Inneren Gleitkufen

BETRIEB Beim bodenkonturgeführtem Dreschen ist das Schneidwerk vollständig abgesenkt. Der Messerbalken liegt auf dem Boden auf. Wie das Messer und die Messerfinger zum Boden hin ausgerichtet sind (Schneidwerksanstellwinkel), hängt von der Stellung der Gleitkufen und des Neigungszylinders ab. Dies kann NICHT mit den Schneidwerk-Hubzylindern eingestellt werden. -

Seite 99: Einstellen Der Äußeren Gleitkufen

BETRIEB Einstellen der äußeren Gleitkufen GEFAHR Vor Arbeiten unter dem Schneidwerk: Um Personenschaden oder tödliche Verletzungen durch unerwartetes Anspringen oder Absinken der angehobenen Maschine zu vermeiden, stets den Motor abstellen, den Zündschlüssel abziehen und die Sicherheitsstützen in Stützstellung bringen. 1. Schneidwerk auf volle Höhe hochfahren. 2. -

Seite 100: Kontrollieren Und Nachstellen Der Schneidwerk-Floatfunktion

BETRIEB BEACHTEN: Die Skala mit den kleinen Ziffern (B) oben auf der Auflagedruckanzeige dient zum Kontrollieren und Nachstellen des Auflagedrucks. Eine Anleitung finden Sie im Abschnitt Kontrollieren und Nachstellen der Schneidwerk-Floatfunktion, Seite FlexDraper Schneidwerke der Serie FD2 bringen bei normalen Betriebsbedingungen und bei minimalem Auflagedruck die höchste Leistung. - Seite 101 BEACHTEN: Wenn sich die Schneidwerk-Floatfunktion trotz Anwendung aller verfügbaren Optionen nicht wie gewünscht einstellen lässt, ist als Wahlausrüstung eine verstärkte Feder erhältlich. Setzen Sie sich diesbezüglich mit Ihrem MacDon Händler in Verbindung oder entnehmen Sie die Bestellangaben dem Ersatzteilkatalog. 1. Den Mähdrescher auf einer ebenen, geraden Fläche abstellen.

- Seite 102 BETRIEB 5. Den Neigungszylinder (A) so vor- oder zurückfahren, dass der Zeiger (B) auf D steht. 6. Die Haspel vollständig absenken. 7. Den Motor abstellen und den Zündschlüssel abziehen. 8. Die Seitenflügel des Schneidwerks verriegeln. Eine Anleitung finden Sie im Abschnitt Verriegeln/Entriegeln der Seitenflügel , Seite Abbildung 3.50: Neigungszylinder...

- Seite 103 BETRIEB Abschnitt Öffnen der Schneidwerk-Seitenverkleidungen, Seite 11. Den Federstecker (A) abziehen, der das Werkzeug (B) in der Halterung am linken Abschlussblech sichert. 12. Werkzeug (B) herausnehmen und Federstecker wieder in Halterung einsetzen. Abbildung 3.52: Aufbewahrungsort Werkzeug 13. Float-Einstellhebel (A) per Hand heben, um etwaiges Leerspiel zu beseitigen.

- Seite 104 BETRIEB 17. An der kleinen Auflagedruckanzeige (B) den aktuellen Auflagedruck-Wert ablesen. Der Zeiger der Auflagedruckanzeige sollte auf 2 stehen. • Falls der Zeiger (A) der Auflagedruckanzeige (B) höher als 2 steht, ist das Schneidwerk schwer. • Wenn an der Auflagedruckanzeige (B) ein Auflagedruck niedriger als 2 angezeigt wird, ist das Schneidwerk leicht.

-

Seite 105: Verriegeln/Entriegeln Der Schneidwerk-Floatfunktion

BETRIEB Verriegeln/Entriegeln der Schneidwerk-Floatfunktion Die Schneidwerk-Floatvorrichtung wird über zwei Floatverriegelungen (je 1 pro Floatmodulseite) ver- und entriegelt. WICHTIG: Die Floatverriegelungen müssen verriegelt sein, wenn das Schneidwerk mit angebautem Floatmodul transportiert wird. So ist ausgeschlossen, dass sich Floatmodul und Schneidwerk gegeneinander bewegen. Die Floatverriegelungen müssen auch dann verriegelt sein, wenn das Schneidwerk vom Mähdrescher getrennt wird. - Seite 106 BETRIEB Sind die Seitenflügel entriegelt, folgen die drei Schneidwerkssegmente unabhängig voneinander den Bodenkonturen. Entriegelte Seitenflügel können frei auf und ab pendeln. 2. Der Seitenflügel ist entriegelt, wenn die Verriegelung der Seitenflügel (A) wie abgebildet unten eingerückt ist. Wenn Sie den Verriegelungsgriff bewegen, sollte ein Klacken zu hören sein.

- Seite 107 BETRIEB 6. Werkzeug (A) auf der Seitenflügelabgleich-Platte (B) ansetzen und den Seitenflügel nach oben/unten drücken, bis die Verriegelung einrastet. Abbildung 3.62: Seitenflügel-Verriegelung BEACHTEN: Verschiedene Teile wurden zwecks besserer Übersichtlichkeit nicht in die Zeichnung aufgenommen. 7. Haltekabel für Seitenflügelabgleich (A) von Haltekabel- Klemmvorrichtung (B) entfernen.

-

Seite 108: Flexbetrieb

BETRIEB Flexbetrieb Das Schneidwerk ist auf das Mähen mit bodenaufliegendem Messerbalken ausgelegt. Die drei Schneidwerkssegmente folgen unabhängig voneinander den Bodenkonturen. Entriegelte Seitenflügel können frei auf und ab pendeln. Wie folgt vorgehen, um die Seitenflügel zu entriegeln: 1. Den Verriegelungsgriff (A) unten einrücken, um den Seitenflügel zu entriegeln. -

Seite 109: Starres Schneidwerk

BETRIEB 7. Werkzeug (A) an Platte (B) ansetzen und den Seitenflügel auf und ab bewegen, bis er entriegelt. Abbildung 3.68: Seitenflügel entriegelt BEACHTEN: Verschiedene Teile wurden zwecks besserer Übersichtlichkeit nicht in die Zeichnung aufgenommen. 8. Haltekabel für Seitenflügelabgleich (A) von Haltekabel- Klemmvorrichtung (B) lösen. -

Seite 110: Deaktivieren Der Auslenkbegrenzung

BETRIEB Wie folgt vorgehen, um die Seitenflügel zu verriegeln: 1. Die Verriegelung der Seitenflügel (A) in die obere Halterung bringen und so den Seitenflügel verriegeln. Die Verriegelung sollte hörbar sein. 2. Falls das Verriegelungsgestänge nicht einrückt, den Seitenflügel durch Anheben/Absenken des Schneidwerks, Ändern des Anstellwinkels oder Verfahren des Mähdreschers so lange verrücken, bis das Gestänge einrastet. - Seite 111 BETRIEB wenn ein geringer Abstand zwischen den Haspelfingern und dem Messerbalken weniger wichtig ist (z. B. bei der Ernte hoch wachsender Früchte wie stehendes Getreide oder Raps). BEACHTEN: Wenn Sie die Platte ausbauen, die die Float-Auslenkung des Seitenflügels begrenzt, kann der Abstand zwischen den Haspelfingern und dem Messerbalken nicht mehr so klein eingestellt werden.

-

Seite 112: Aktivieren Der Auslenkbegrenzung

BETRIEB Aktivieren der Auslenkbegrenzung Wenn Sie einschränken, wie weit der Seitenflügel maximal nach unten auslenkt, kann die Haspel sehr nah am Messerbalken vorbeilaufen. Das ist insbesondere bei der Ernte niedrig wachsender Pflanzen (z. B. Linsen, eingefallene Erbsen, kurzhalmige Sojabohnen) anzustreben. BEACHTEN: Wenn Sie die Platte einbauen, die die Float-Auslenkung des Seitenflügels begrenzt, ist ein kleinerer Abstand zwischen den Haspelfingern und dem Messerbalken möglich. -

Seite 113: Seitenflügelabgleich

BETRIEB 3.7.4 Seitenflügelabgleich WICHTIG: Vor Beginn der Arbeiten muss die Schneidwerk-Floatfunktion richtig eingestellt werden. Eine Anleitung finden Sie im Abschnitt Kontrollieren und Nachstellen der Schneidwerk-Floatfunktion, Seite Der Seitenflügelabgleich ermöglicht den Seitenflügeln, auf wechselnde Bodenbedingungen zu reagieren. Ist sie zu leicht eingestellt, schaukeln die Seitenflügel auf bzw. - Seite 114 BETRIEB 1. Die Haspel-Horizontalstellung auf der Anzeigeskala (auf dem linken Haspelarm) auf 6 einstellen. 2. Die Haspel vollständig absenken. Abbildung 3.79: Horizontalstellung 3. Den Neigungszylinder (A) so vor- oder zurückfahren, dass der Zeiger (B) auf D steht. 4. Wenn Transporträder angebracht sind, diese so umstellen, dass sie vom Schneidwerk getragen werden.

- Seite 115 BETRIEB BEACHTEN: Verschiedene Teile wurden zwecks besserer Übersichtlichkeit nicht in die Zeichnung aufgenommen. 11. Haltekabel für Seitenflügelabgleich (A) an Haltekabel- Klemmvorrichtung (B) befestigen. Abbildung 3.82: Haltekabel für Seitenflügelabgleich – links 12. Den Federstecker (A) abziehen, der das Werkzeug in der Halterung am linken Abschlussblech sichert.

- Seite 116 BETRIEB 16. Die Floatbegrenzungshebel (A) müssen an beiden Seiten des Floatmoduls ausgerückt (unten) sein. 17. Die Floatverriegelungshebel (A) müssen an beiden Seiten des Floatmoduls eingerückt (oben) sein. Abbildung 3.85: Seitenflügel-Kontrollplatte 18. Auf der Seitenflügel-Kontrollplatte (A) die beiden Zeiger (B) mit den Fingern gegen die Feder (C) hinter der Platte zusammendrücken.

- Seite 117 BETRIEB 19. Mit dem Werkzeug (C) die Seitenflügel-Kontrollplatte (A) nach unten ziehen, bis der Stift (B) am Ende der Nut ansteht. Der untere Zeiger (D) wandert nach unten, um den ersten Messwert anzuzeigen. Abbildung 3.87: Seitenflügel-Kontrollplatte 20. Mit dem Werkzeug (C) die Seitenflügel-Kontrollplatte (A) nach oben drücken, bis der Stift (B) am Ende der Nut ansteht.

- Seite 118 BETRIEB • (A) – Wenn sich beide Zeiger gleichzeitig bewegen, ist der Seitenflügel abgeglichen und muss nicht nachgestellt werden. Die Abdeckung der Schneidwerksmechanik wieder anbringen und Vorgehensweise auf der gegenüberliegenden Seite wiederholen. Eine Anleitung finden Sie im Abschnitt Einbauen der Abdeckung der Flex-Schneidwerksmechanik, Seite •...

-

Seite 119: Nachstellen Des Seitenflügelabgleichs

BETRIEB Nachstellen des Seitenflügelabgleichs Vom Seitenflügelabgleich hängt ab, wie das Schneidwerk den Bodenkonturen folgt. Der Fahrer muss die Auslenkung der Seitenflügel einstellen, wenn diese nicht wie gewünscht den Bodenkonturen folgen. WARNUNG Vor Nachstellarbeiten an der Maschine: Um Personenschaden oder tödliche Verletzungen durch unerwartetes Anspringen der Maschine zu vermeiden, stets den Motor abstellen und den Zündschlüssel abziehen. - Seite 120 BETRIEB 4. Der Verriegelungsgriff (A) muss unten eingerückt sein (Stellung ENTRIEGELT). NUR den Seitenflügel entriegeln, den Sie nachstellen möchten. Der gegenüberliegende Seitenflügel muss verriegelt bleiben. BEACHTEN: Wenn Sie den Verriegelungsgriff bewegen, sollte ein Klacken zu hören sein. Dies weist darauf hin, dass der Verriegelungsmechanismus eingerückt bzw.

- Seite 121 Sie im Abschnitt Kontrollieren und Nachstellen der Schneidwerk-Floatfunktion, Seite 18. Wenn die Seitenflügel miteinander verriegelt sind und der Messerbalken dennoch nicht gerade durchläuft, muss Abbildung 3.99: Abschlussblech links weiter nachgestellt werden. Wenden Sie sich an Ihren MacDon-Händler. 215543 Revision A...

-

Seite 122: Schneidwerksanstellwinkel

BETRIEB 3.7.5 Schneidwerksanstellwinkel Der Anstellwinkel kann mit dem Neigungszylinder auf unterschiedliche Erntebedingungen und/oder Bodentypen eingestellt werden. Der Neigungszylinder befindet sich zwischen dem Mähdrescher und dem Schneidwerk. Bei einigen Mähdreschern kann auch der Schrägförderer verstellt werden. Damit kann der Anstellwinkel auch angepasst werden. Wie die Einstellungen bei den jeweiligen Mähdreschermarken vorgenommen werden, lesen Sie im Abschnitt Einstellen des Anstellwinkels vom Mähdrescher aus, Seite... -

Seite 123: Einstellen Des Anstellwinkels Vom Mähdrescher Aus

BETRIEB Einstellen des Anstellwinkels vom Mähdrescher aus Der Anstellwinkel wird von der Mähdrescherkabine aus eingestellt. Der Fahrer nutzt dafür einen Schalter am Multifunktionshebel und die Anzeige am Neigungszylinder bzw. das Display in der Kabine. Der Anstellwinkel ergibt sich aus der Länge des Neigungszylinders zwischen Mähdrescher-Floatmodul und dem Schneidwerk. Bei einigen Mähdreschern wird der Winkel durch Kippen des Schrägförderers eingestellt. - Seite 124 BETRIEB New Holland Mähdrescher: Bei Mähdreschern von New Holland wird der Neigungszylinder und damit der Anstellwinkel über Schalter am Multifunktionshebel eingestellt. 1. Den SHIFT-Knopf (A) auf der Rückseite des Multifunktionshebel gedrückt halten und Taste (B) drücken, um das Schneidwerk nach vorne zu neigen (steilerer Winkel) oder Schalter (C) drücken, um das Schneidwerk nach hinten zu neigen (flacherer Winkel).

- Seite 125 BETRIEB AGCO Mähdrescher: Bei Mähdreschern von AGCO betätigt der Fahrer die Schalter für die Horizontalverstellung am Multifunktionshebel und einen vom Händler eingebauten, über die Bordspannungssteckdose versorgten zusätzlichen Wippschalter, der zum Umschalten zwischen Horizontalverstellung und Schneidwerksneigung dient. Der Wippschalter ist je nach Mähdreschermodell unterschiedlich angebracht.

- Seite 126 BETRIEB Abbildung 3.110: Multifunktionshebel Challenger/ Massey Ferguson CLAAS Mähdrescher: CLAAS (mit werkseitig montiertem Schalter für Horizontalverstellung/Schneidwerksneigung): Bei neueren Mähdreschern von CLAAS betätigt der Fahrer die Schalter für die Horizontalverstellung am Multifunktionshebel und einen werksmontierten, über die Bordspannungssteckdose versorgten zusätzlichen Wippschalter, der zum Umschalten zwischen Horizontalverstellung und Schneidwerksneigung dient.

- Seite 127 Tragrahmenverstellung nach vorne/hinten verstellt werden. Bringen Sie die Tragrahmenplatte in Mittelstellung, und verstellen Sie die Schneidwerksneigung mit dem MacDon System für Horizontalstellung/Schneidwerksneigung. WICHTIG: Wenn sowohl die Tragrahmenplatte als auch das MacDon System für die Schneidwerksneigung auf Maximum eingestellt sind, kann die Ausrüstung beschädigt werden. 215543...

- Seite 128 BETRIEB 1. Um das Schneidwerk nach vorne zu stellen (steilerer Anstellwinkel), den Schalter (A) drücken. Um das Schneidwerk nach hinten zu stellen (flacherer Anstellwinkel), den Schalter (B) drücken. Abbildung 3.114: Bedienelemente John Deere 700 John Deere (außer Serie S700): Bei Mähdreschern von John Deere betätigt der Fahrer die Schalter für die Horizontalverstellung am Multifunktionshebel und einen vom Händler eingebauten, über die Bordspannungssteckdose versorgten zusätzlichen Wippschalter, der zum Umschalten zwischen Horizontalverstellung und Schneidwerksneigung dient.

-

Seite 129: Haspeldrehzahl

BETRIEB 2. Um das Schneidwerk nach vorne zu stellen (steilerer Anstellwinkel), den Schalter (A) drücken. Um das Schneidwerk nach hinten zu stellen (flacherer Anstellwinkel), den Schalter (B) drücken. Abbildung 3.116: Multifunktionshebel John Deere Versatile Mähdrescher: Bei Mähdreschern von Versatile betätigt der Fahrer die Schalter für die Horizontalstellung am Multifunktionshebel und einen werksmontierten, über die Bordspannungssteckdose versorgten zusätzlichen Wippschalter auf der Bedienkonsole, der zum Umschalten zwischen Horizontalstellung und Schneidwerksneigung dient. -

Seite 130: Optionales Kettenrad Für Den Haspelantrieb

Fahrgeschwindigkeit schnellere Umlaufgeschwindigkeiten erzielen. Sind diese beiden nachrüstbaren Kettenräder montiert, können Sie schnell und einfach zwischen hohem Drehmoment und hoher Umlaufgeschwindigkeit wechseln. Ausführliche Angaben zu Kettenrädern entnehmen Sie Tabelle 3.12, Seite 105. Oder kontaktieren Sie Ihren MacDon Händler bzgl. weiterer Informationen zur Bestellung. 215543 Revision A... -

Seite 131: Fahrgeschwindigkeit

BETRIEB Abbildung 3.118: Haspelantrieb mit nachrüstbaren Kettenrädern A – Zweigang-Antriebsrad (MD #273451, MD #273452 oder MD #273453) 42 B – 52-zahniges Kettenrad (MD #273689) 43 Tabelle 3.12 Nachrüst-Kettenräder Nachrüst- Kettenrad Maschinenhydraulik Mähdrescher Einsatzgebiet Antriebskettenrad Gleaner Transverse Zweigang- 13,79 MPa Rotary, Case IH Serie Drusch von 10/20 Zähne (2000 psi) -

Seite 132: Seitenband-Laufgeschwindigkeit

BETRIEB Für höhere Fahrgeschwindigkeiten muss die Floateinstellung evtl. schwerer eingestellt werden, damit das Schneidwerk nicht aufschaukelt (verursacht uneinheitliches Schnittbild und kann Mähwerkkomponenten beschädigen). Bei Erhöhung der Fahrgeschwindigkeit sollten im Allgemeinen auch die Band- und Haspelgeschwindigkeit erhöht werden, damit das Schneidwerk das zusätzliche Material verarbeiten kann. Abbildung 3.119, Seite 106 veranschaulicht den Zusammenhang zwischen der Fahrgeschwindigkeit und der Schnittfläche... -

Seite 133: Einstellen Der Seitenband-Laufgeschwindigkeit

BETRIEB Einstellen der Seitenband-Laufgeschwindigkeit Die Seitenbänder befördern das abgemähte Erntegut zum Einzugsförderband des Floatmoduls. Das Einzugsförderband fährt das Erntegut anschließend zur Einzugstrommel des Mähdreschers. Die Laufgeschwindigkeit kann an unterschiedliche Erntefrüchte und Erntebedingungen angepasst werden. Die Seitenbänder (A) werden von Hydraulikmotoren und einer Pumpe angetrieben. -

Seite 134: Laufgeschwindigkeit Einzugsförderband

BETRIEB Abbildung 3.122: CNH Seitenbandregler Laufgeschwindigkeit Einzugsförderband Das Einzugsförderband übernimmt das abgeschnittene Erntegut von den Seitenbändern und befördert es zur Einzugstrommel des Floatmoduls. Das Einzugsförderband des Floatmoduls (A) wird von einem Hydraulikmotor und einer Pumpe angetrieben. Diese ist über ein am Floatmodul angebrachtes Getriebe mit dem Schrägförderer verbunden. -

Seite 135: Kontrollieren Der Drehzahl Des Messerantriebs

BETRIEB Tabelle 3.13 Schrägförderer-Drehzahl (fortsetzung) Mähdrescher Schrägförderer-Drehzahl (1/min) John Deere Massey Ferguson New Holland Tabelle 3.14 Messerdrehzahlen für Schneidwerke der BEACHTEN: Serie FD2 Alle Schneidwerksgrößen sind auf 650 1/min eingestellt. Mit Empfohlener Drehzahlbereich für dieser Messerdrehzahl lässt es sich unter normalen Erntebedingungen problemlos ernten. -

Seite 136: Haspelhöhe

Messerdrehzahltabelle vergleichen. Weitere Informationen, siehe 3.7.9 Messergeschwindigkeitsinformationen, Seite 108. 9. Den MacDon-Händler verständigen, wenn die Drehzahl der Messerantriebsscheibe über dem angegebenen Abbildung 3.124: Schwungrad Drehzahlbereich für Ihr Schneidwerk liegt. 3.7.10 Haspelhöhe In welcher Betriebsposition sich die Haspel befindet, hängt vom Erntegut und den Schnittbedingungen ab. Haspelhöhe und Haspel-Horizontalstellung sollten so eingestellt werden, dass die Haspel das Erntegut mit minimalem Verlust am Messer vorbei zu den Bändern führt. -

Seite 137: Kontrollieren Und Nachstellen Des Haspelhöhensensors

BETRIEB WICHTIG: Ausreichend Abstand lassen. Die Haspelfinger dürfen nicht mit dem Messer oder dem Erdreich in Berührung kommen. Eine Anleitung finden Sie im Abschnitt 5.16.1 Abstand zwischen Haspel und Messerbalken, Seite 580. Kontrollieren und Nachstellen des Haspelhöhensensors Der Ausgangsspannungsbereich des Haspelhöhensensors kann an verschiedenen Mähdrescherfabrikaten aus der Fahrerkabine heraus oder manuell direkt am Sensor überprüft werden. - Seite 138 BETRIEB Abbildung 3.126: Konfigurationen Sensorbügel/Sensorzeiger A – Konfiguration John Deere/CLAAS/AGCO IDEAL ™ B – Konfiguration Case/New Holland C – Sensorbügel D – Sensorzeiger (zwischen Sensor und Sensorbügel) BEACHTEN: In Konfiguration A signalisiert der Pfeil, dass die spitz zulaufende Seite des Sensorbügels Richtung Schneidwerksrückseite zeigt.

- Seite 139 BETRIEB BEACHTEN: Für CLAAS-Mähdrescher: Damit die Haspel nicht mit der Fahrerkabine in Berührung kommt, ist die Maschine mit einer automatischen Haspelhöhenbegrenzung ausgestattet. Einige CLAAS-Mähdrescher sind mit einer automatischen Abschaltfunktion ausgestattet, die eingreift, wenn die automatische Haspelhöhenbegrenzung erreicht wird. Wird das Schneidwerk um mehr als 80 Prozent angehoben, senkt sich die Haspel automatisch ab.

-

Seite 140: Ersetzen Des Haspelhöhensensors

BETRIEB 9. Den Motor starten und die Haspel vollständig anheben. 10. Über den Monitor des Mähdreschers oder mit einem Multimeter (bei manueller Sensormessung) den Spannungsbereich X ermitteln. Angaben zu den Spannungsgrenzwerten, siehe Tabelle 3.16, Seite 112. 11. Bei Verwendung eines Multimeters am Haspelhöhensensor (A) den Spannungsunterschied zwischen Masse (Kontaktstift 2) und Signal (Kontaktstift 3) messen. -

Seite 141: Haspel-Horizontalstellung

BETRIEB 6. Die beiden Stoppmuttern, Unterlegscheiben und Schrauben (A) entfernen, mit denen der Sensor (B) am Schneidwerk-Tragrahmen befestigt ist. Sensor abziehen. 7. Den neuen Sensor (B) auf die Halterung am Schneidwerk- Tragrahmen setzen und mit den aufbewahrten Schrauben (A), Unterlegscheiben und Stoppmuttern wieder anbringen. -

Seite 142: Haspel-Horizontalstellung Anpassen

BETRIEB Der Haspelstellungszeiger (A) ist am linken Haspelarm angebracht. Die Horizontalstellung der Haspel wird durch die Halterung (B) angezeigt. Bei stehendem Erntegut die Haspel über dem Messerbalken (Pos. 4–5 auf Anzeige) zentrieren. Bei liegendem, verheddertem oder schräg stehendem Erntegut die Haspel vor den Messerbalken fahren (niedrigere Ziffern auf Anzeige). - Seite 143 BETRIEB WICHTIG: Alle Haspel-Horizontalzylinder müssen gleich eingesetzt sein. 1. Die Haspel in die hinterste Stellung bringen. Die Haspelarme stehen waagrecht. 2. Den Motor abstellen und den Zündschlüssel abziehen. 3. Den Federstecker (A) abziehen, der das Werkzeug in der Halterung am linken Abschlussblech sichert. 4.

- Seite 144 BETRIEB 6. Mit dem Werkzeug (A) die Halterung (B) nach hinten drücken, bis die Bohrung (C) deckungsgleich mit Bohrung (D) ist. Durch das Schwenken der Halterung (B) auf dem unteren Stift (E) rückt die Haspel nach hinten. Abbildung 3.136: Mittlerer Haspel-Horizontalzylinder –...

- Seite 145 BETRIEB 2. Mit dem Werkzeug (A) die Halterung (B) nach hinten drücken, bis die Bohrung (C) deckungsgleich mit Bohrung (D) ist. Durch das Schwenken der Halterung (B) auf dem unteren Stift (E) rückt die Haspel nach hinten. Abbildung 3.139: Haspel-Horizontalzylinder rechts – Stellung „Vorne“...

-

Seite 146: Umsetzen Der Haspel-Horizontalzylinder - Dreiteilige Haspel

BETRIEB 2. Den Zylinder packen und mit Hilfe der Führungen (A) in die Stellung „Hinten“ (B) schieben. Abbildung 3.142: Haspel-Horizontalzylinder links – Stellung „Vorne“ 3. Den Sicherungsstift (A) und den Sicherungsstift (B) wieder einsetzen, um den Zylinder auf der Zylinderhalterung in der Stellung „Hinten“... - Seite 147 BETRIEB 3. Den Federstecker (A) abziehen, der das Werkzeug in der Halterung am linken Abschlussblech sichert. 4. Werkzeug (B) herausnehmen und Federstecker wieder in Halterung einsetzen. Abbildung 3.144: Abschlussblech links Vorgehensweise zum Umsetzen der Haspel-Horizontalzylinder Mitte links und Mitte rechts: 5.

- Seite 148 BETRIEB 7. Wenn die Halterungsbohrungen übereinander stehen, mit dem Sicherungsstift (A) und dem Sicherungsring (B) den Zylinder in der Stellung „Hinten“ sichern. Abbildung 3.147: Haspel-Horizontalzylinder Mitte links – Stellung „Hinten“ Vorgehensweise zum Umsetzen der Haspel-Horizontalzylinder Außen links und Außen rechts: 1.

-

Seite 149: Prüfen Und Einstellen Des Horizontalstellungssensors

BETRIEB 3. Den Sicherungsstift (A) und den Sicherungsstift (B) wieder einsetzen, um den Zylinder auf der Zylinderhalterung in der Stellung „Hinten“ (C) zu sichern. Abbildung 3.150: Haspel-Horizontalzylinder Außen links – Stellung „Hinten“ 4. Den Abstand zwischen Haspel und Schneidwerksrückwand, oberer Querförderschnecke (sofern angebaut) und Haspelstützen kontrollieren. - Seite 150 BETRIEB Abbildung 3.151: Konfigurationen für Sensorbügel A – Konfiguration John Deere/CLAAS/AGCO IDEAL B – Konfiguration Case/New Holland C – Sensorbügel D – Befestigungselemente WICHTIG: Um die Ausgangsspannung des Horizontalstellungssensors messen zu können, muss der Mähdreschermotor laufen und den Sensor mit Strom versorgen. Stets die Feststellbremse des Mähdreschers betätigen und Abstand von der Haspel halten. GEFAHR Um Personenschaden oder tödliche Verletzungen durch unerwartetes Anspringen der Maschine auszuschließen, vor Verlassen des Fahrersitzes immer den Motor abstellen und den Zündschlüssel abziehen.

-

Seite 151: Neigung Der Haspelfinger

BETRIEB 1. Den Motor starten. 2. Die Haspel ganz nach vorne bewegen. Der Abstand (B) zwischen der Sensorhalterung und dem Ende des Zeigers muss zwischen 62,1 und 72,1 mm (2,4–2,8 Zoll) betragen. Abbildung 3.152: Halterung für Horizontalstellung 3. Über das Display des Mähdreschers oder mit einem Multimeter (bei manueller Sensormessung) den Spannungsbereich ermitteln. -

Seite 152: Kurvenbahneinstellungen

BETRIEB Die kurvenbahngesteuerte Flip Over-Haspel soll umgefallenes und stark am Boden liegendes Getreide aufnehmen. Die Kurvenbahneinstellung bestimmt in erster Linie, wie das Erntegut Richtung Bänder gefördert wird. Um die Aufnahme von Lagergetreide zu verbessern, müssen deshalb die Haspelfinger nicht unbedingt schräger gestellt werden (höhere Kurvenbahneinstellung). - Seite 153 BETRIEB Kurvenscheibe in Stellung 3, Haspelstellung 6 oder 7 – Diese Einstellung wird hauptsächlich dann gewählt, wenn lange Stoppeln stehen bleiben sollen. • Die Haspel greift nach vorne und hebt das Erntegut über das Messer und auf die Bänder. • Damit wird eine Finger-Umlaufgeschwindigkeit erzielt, die ca. 30 Prozent über der Haspeldrehgeschwindigkeit liegt.

-

Seite 154: Anpassen Der Haspel-Kurvenscheibe

BETRIEB BEACHTEN: Höhere Kurvenbahneinstellungen mit einer Haspel-Horizontalstellung zwischen 4 und 5 reduzieren die Förderleistung der Bänder beträchtlich. Die Haspel beeinträchtigt dadurch den Gutfluss quer zu den Bändern. Gleichzeitig greifen die Finger in Erntegut ein, das auf den Bändern befördert wird. Hohe Kurvenbahneinstellungen werden nur empfohlen, wenn die Haspel ganz vorne oder fast ganz vorne steht. -

Seite 155: Obere Querförderschnecke

BETRIEB 3.7.13 Obere Querförderschnecke Die obere Querförderschnecke (A) unterstützt den Einzug von schwerem Erntegut zur Schneidwerksmitte. Die Schnecke ist ideal für Anwendungen mit hohem Schnittvolumen an Viehfutter, Hafer, Raps, Senf und anderem hoch wachsenden, struppigen Erntegut, bei dem die Beförderung schwierig ist. Der Fahrer kann die obere Querförderschnecke mit einem Absperrventil (A) abschalten, wenn sie nicht benötigt wird. - Seite 156 BETRIEB Abbildung 3.163: Ursprüngliche Einbaustellung – dreiteilige Schnecke Wird die vordere Schraube in Sekundärstellung (B) eingesetzt, kann die Schnecke stärker verstellt werden. Die Halterungen von dreiteiligen Schnecken enthalten weitere Sekundärstellungen (B) zum Anheben/Absenken der Schnecke. Ist die vordere Schraube in einer dieser Positionen befestigt, kann die Schnecke nur begrenzt nach vorne/hinten verschoben werden.

-

Seite 157: Prüfung Auf Störung Durch Obere Querförderschnecke

BETRIEB Wie folgt vorgehen, um die Schnecke zu verstellen: 1. Verstellbare Halterung suchen. Diese ragt bei zweiteiligen Schnecken aus der Aufnahmebaugruppe heraus, bei dreiteiligen Schnecken aus den seitlichen Abschlüssen der mittleren Schnecke. BEACHTEN: Auf der Abbildung rechts ist die verstellbare Halterung links an einer dreiteiligen Schnecke zu sehen. -

Seite 158: Abbauen Der Halmteiler

BETRIEB 3. An beiden Schneidwerksseiten einen 254–356 mm (10–14 Zoll) starken Klotz unter den Messerbalken platzieren. Das Schneidwerk absenken und dann die Haspel. Als Gesicht betrachtet zeigen die Mundwinkel des Schneidwerks nach oben. 4. Die obere Querförderschnecke (A) per Hand drehen. Zwischen Querförderschnecke und folgenden Stellen müssen mindestens 10 mm (13/32 Zoll) Abstand gegeben sein:... - Seite 159 BETRIEB 5. Den Klappsplint (A) abziehen. 6. Den Halmteiler (E) festhalten. 7. Die Schraubenmutter (B) so drehen, dass der Verriegelungshebel (C) nach vorne rückt und von Schraube (D) gelöst werden kann. Abbildung 3.167: Halmteiler mit Verriegelungshebel 8. Den Halmteiler (A) absenken und vom Abschlussblech abnehmen.

-

Seite 160: Anbringen Der Halmteiler

BETRIEB Anbringen der Halmteiler GEFAHR Vor Arbeiten unter dem Schneidwerk: Um Personenschaden oder tödliche Verletzungen durch unerwartetes Anspringen oder Absinken der angehobenen Maschine zu vermeiden, stets den Motor abstellen, den Zündschlüssel abziehen und die Sicherheitsstützen in Stützstellung bringen. 1. Die Haspel absenken und das Schneidwerk anheben. Die Anleitung entnehmen Sie dem Mähdrescher- Bedienerhandbuch. -

Seite 161: Halmteilerstangen

BETRIEB 9. Das vordere Ende des Verriegelungshebels (A) und des Halmteilers (B) anheben. Abbildung 3.172: Halmteiler mit Verriegelungshebel 10. Den Verriegelungshebel (A) auf die Befestigungsschraube (B) des Halmteilers setzen. 11. Die Schraubenmutter (D) am Verriegelungshebel (A) gegen den Uhrzeigersinn drehen, bis der Hebel verriegelt ist. BEACHTEN: Damit die Schraubenmutter (D) den Mechanismus schließt, muss sie mit 40–54 Nm (30–40 lb•ft) angezogen werden. -

Seite 162: Abnehmen Der Halmteilerstangen

BETRIEB Abnehmen der Halmteilerstangen 1. Schraube (B) lösen und Halmteilerstange (A) an beiden Schneidwerksseiten herausnehmen. Abbildung 3.174: Halmteilerstange 2. Beide Halmteilerstangen (B) in der Halterung am rechten Abschlussblech anbringen und mit Klappsplint (A) sichern. Abbildung 3.175: Abschlussblech rechts Anbringen der Halmteilerstangen 1. -

Seite 163: Nachrüstbare Halmteiler Für Reis

BETRIEB 3. Die Halmteilerstange (A) wie dargestellt an der Spitze des Halmteilers in Stellung bringen und die Schraube (B) festziehen. 4. Die Vorgehensweise an der anderen Seite des Schneidwerks wiederholen. Abbildung 3.177: Halmteilerstange an Halmteiler Nachrüstbare Halmteiler für Reis Die optional erhältlichen Halmteiler für Reis verbessern die Druschleistung in hohem und verheddertem Reis. -

Seite 164: Einstellen Der Einzugstrommel-Stellung

BETRIEB 3.7.16 Einstellen der Einzugstrommel-Stellung Die Einzugstrommel kann schwimmend oder starr eingestellt sein. Sie ist ab Werk schwimmend gelagert. Diese Einstellung wird für die meisten Erntebedingungen empfohlen. GEFAHR Vor Arbeiten unter dem Schneidwerk: Um Personenschaden oder tödliche Verletzungen durch unerwartetes Anspringen oder Absinken der angehobenen Maschine zu vermeiden, stets den Motor abstellen, den Zündschlüssel abziehen und die Sicherheitsstützen in Stützstellung bringen. - Seite 165 BETRIEB Gehen Sie wie folgt vor, um diese Einzugstrommel-Einstellung vorzunehmen: 1. Den Motor starten. Die Anleitung entnehmen Sie dem Mähdrescher-Bedienerhandbuch. 2. Das Schneidwerk vollständig anheben. 3. Die Verriegelung der Hubstreben des Schrägförderers einsetzen. 4. Den Motor abstellen und den Zündschlüssel abziehen. 5.

- Seite 166 BETRIEB 6. Einen Gelenkgriff in die quadratische Öffnung in Arm (B) setzen und Arm nach vorne schwenken, bis die Schraube (A) sich im Halterungsschlitz neben dem Symbol „Starrstellung“ befindet. BEACHTEN: Wenn die Einzugsschnecke von der Starrstellung auf die Schwimmstellung umgestellt werden soll, den Bügel in die entgegengesetzte Richtung schwenken.

-

Seite 167: Automatische Schneidwerkshöhenregulierung

BETRIEB 3.8 Automatische Schneidwerkshöhenregulierung Die automatische Schneidwerkshöhenregulierung (AHHC) von MacDon ist kompatibel mit der AHHC-Funktion, die bei bestimmten Mähdreschermodellen als Wahlausrüstung angeboten wird. An den Auflagedruckanzeigen des Floatmoduls sind zwei Float-Höhensensoren (A) angebracht. Diese Sensoren senden Signale an den Mähdrescher. Weil das Schneidwerk die eingestellte Schnitthöhe hält, folgt es den Bodenkonturen und leistet eine optimale Floatfunktion. -

Seite 168: Hinweise Zum Sensorbetrieb

BETRIEB • 3.8.13 Mähdrescher Gleaner R65/R66/R75/R76 und S Serie, Seite 216 • 3.8.14 Mähdrescher der Gleaner S9 Serie, Seite 226 • 3.8.15 Mähdrescher der John Deere 70 Serie, Seite 240 • 3.8.16 Mähdrescher der John Deere Serien S und T, Seite 247 •... - Seite 169 BETRIEB 1. Den Motor starten. Die Anleitung entnehmen Sie dem Mähdrescher-Bedienerhandbuch. 2. Den Mähdrescher auf einer ebenen, geraden Fläche abstellen. 3. Das Schneidwerk so stellen, dass der Messerbalken 254–356 mm (10–14 Zoll) über dem Boden steht. Überprüfen des oberen Spannungsgrenzwerts des Sensors: 4.

- Seite 170 BETRIEB 7. Prüfen, dass der Floatverriegelungshebel an beiden Seiten am unteren Anschlag steht (Unterlegscheibe [A] ist unbeweglich). BEACHTEN: Wenn das Schneidwerk NICHT an den unteren Anschlägen steht, kann der Spannungsmesswert während des Arbeitseinsatzes über den zulässigen Bereich hinausgehen und eine AHHC-Fehlfunktion auslösen. Falls das Schneidwerk nicht an den unteren Anschlägen steht, siehe 3.9 Waagerechtstellen des Schneidwerks, Seite 302.

-

Seite 171: Ersetzen Des Float-Höhensensors

BETRIEB Überprüfen des unteren Spannungsgrenzwerts des Sensors: 13. Die Messerfinger auf maximalen Anstellwinkel stellen. Die Anstellwinkel-Anzeige (A) sollte auf E stehen. Abbildung 3.189: Neigungszylinder 14. Das Schneidwerk bis auf den Boden ablassen; die Auflagedruckanzeige (A) sollte auf 4 (B) stehen. 15. - Seite 172 BETRIEB 5. Den Kabelbaumstecker P537 (C) vom Sensor auf der linken Floatmodulseite abziehen. BEACHTEN: Wenn der Float-Höhensensor auf der rechten Floatmodulseite ersetzt wird, den Stecker P539 abziehen. 6. Die Schraube (A) entfernen. 7. Zeigerplatte (B) mit Sensor entfernen. Abbildung 3.191: Auflagedruckanzeige – links 8.

-

Seite 173: 10-V-Adapter (Md #B7241) - Nur New Holland Mähdrescher

Zum Zeitpunkt der Veröffentlichung standen keine aktuellen Abbildungen zum Monitor der AGCO IDEAL Mähdrescher zur Verfügung. Die Anleitung und neue Informationen entnehmen Sie dem Mähdrescher-Bedienerhandbuch. ™ MacDon Schneidwerke, die an einem IDEAL Mähdrescher angebaut sind, werden über das AGCO Tyton Terminal (A) eingerichtet und verwaltet. Die Auswahl der gewünschten Menüelemente erfolgt über berührungssensitive Schaltflächen. - Seite 174 BETRIEB 1. Rechts oben auf dem Startbildschirm das MÄHDRESCHERSYMBOL (A) berühren. Das MÄHDRESCHER- HAUPTMENÜ wird eingeblendet. Abbildung 3.196: Mähdreschersymbol auf Startseite 2. Im MÄHDRESCHER-HAUPTMENÜ den Eintrag HEADER SETTINGS (A) (Schneidwerkseinstellungen) berühren. Die Seite HEADER SETTINGS (Schneidwerkseinstellungen) wird angezeigt. Abbildung 3.197: Schneidwerk-Einstelloptionen im Mähdrescher-Hauptmenü...

- Seite 175 3. Das Feld HEADER CONFIGURATION (A) (Schneidwerkskonfiguration) berühren. Es wird ein Dialogfeld mit vordefinierten Schneidwerken eingeblendet. • Wenn Ihr MacDon-Schneidwerk bereits eingerichtet ist, steht es in der Liste der Schneidwerke. Den Namen des MacDon-Schneidwerks (B) berühren, um den Eintrag blau zu markieren. Anschließend das grüne Häkchen (E) berühren.

- Seite 176 Daraufhin wird ein Ziffernblock angezeigt. Für MacDon-Haspeln die Zahl 13 eingeben. 7. Das Feld REEL PPR (B) (Impulse pro Haspelumdrehung) berühren und für das MacDon-Schneidwerk den Wert 18 eingeben. BEACHTEN: Die Impulszahl richtet sich nach der Anzahl der Zähne auf dem Haspel-Geberrad.

-

Seite 177: Einstellen Der Kleinstmöglichen Haspeldrehzahl Und Haspelkalibrierung - Serie Agco Ideal

BETRIEB 8. Nach Abschluss der Eingaben das grüne Häkchen (B) unten am Ziffernblock (A) berühren. Oder das rote X berühren, um die Änderungen zu verwerfen. Abbildung 3.202: Ziffernblock 9. Zum Schluss das grüne Häkchen (A) am unteren Rand der Seite HEADER SETTINGS (Schneidwerkseinstellungen) berühren. - Seite 178 BETRIEB 1. Im MÄHDRESCHER-HAUPTMENÜ das Feld REEL SETTINGS (A) (Haspeleinstellungen) berühren. Anschließend wird die Seite REEL SETTINGS (Haspeleinstellungen) geöffnet. Abbildung 3.204: Haspel-Einstelloptionen im Mähdrescher-Hauptmenü 2. Um die kleinstmögliche Haspeldrehzahl einzustellen, das Feld SPEED MINIMUM (B) berühren. Es wird eine Bildschirmtastatur eingeblendet. Den gewünschten Wert eingeben.

-

Seite 179: Einrichten Der Automatischen

1. Automatische Steuerungsfunktionen: Die automatischen Steuerungsfunktionen können auf der Seite HEADER SETTINGS (Schneidwerkseinstellungen) mit den Umschaltflächen (AUS/EIN) aus- und eingeschaltet werden. Für MacDon Schneidwerke müssen die folgenden zwei Funktionen wie abgebildet aktiviert sein: • RTC (zurück zu Schnitt) (A) • AHHC (automatische Schneidwerkshöhenregulierung) (B) -

Seite 180: Kalibrieren Des Schneidwerks - Serie Agco Ideal

Mittelachse der Maschine. Diesen Wert für MacDon Schneidwerke auf 0 festlegen. • Feeder House to Cutter (Abstand Schrägförderer/ Messerbalken): der Abstand von der Anschlussfläche zum Messerbalken. Diesen Wert für MacDon Schneidwerke auf 68 festlegen. Abbildung 3.210: Einstellungen für Schneidwerksversatz Kalibrieren des Schneidwerks –... - Seite 181 BETRIEB BEACHTEN: ™ Zum Zeitpunkt der Veröffentlichung standen keine aktuellen Abbildungen zum Monitor der IDEAL Mähdrescher zur Verfügung. Die Anleitung und neue Informationen entnehmen Sie dem Mähdrescher-Bedienerhandbuch. 1. Im MÄHDRESCHER-HAUPTMENÜ den Eintrag HEADER SETTINGS (A) (Schneidwerkseinstellungen) berühren. Abbildung 3.211: Mähdrescher-Hauptmenü 2.

-

Seite 182: Bedienung Des Schneidwerks - Serie Agco Ideal

BETRIEB Die Kalibrierung kann durch Berühren des roten X abgebrochen werden. Die Statusleiste zeigt den Fortschritt. Während der Kalibrierung bewegt sich das Schneidwerk selbsttätig und unregelmäßig. Abbildung 3.214: Kalibrierung wird durchgeführt 5. Nach Abschluss der Kalibrierung: • Zusammenfassung (A) durchlesen •... - Seite 183 BETRIEB Die Funktionen der automatischen Schneidwerkshöhenregulierung (AHHC) werden mit Hilfe der folgenden Bedienelemente gesteuert: • Tyton-Terminal (A) • Multifunktionshebel (B) • Gaseinstellung (C) • Schneidwerk-Bedientafel (D) Schlagen Sie im Mähdrescher-Bedienerhandbuch nach, um sich mit den Funktionen der Bedienelemente vertraut zu machen. ™...

-

Seite 184: Prüfen Der Schneidwerkseinstellungen Für Den Feldeinsatz - Serie Agco Ideal

BETRIEB 4. Den Drehknopf SCHNITTHÖHENSOLLWERT (A) nach Bedarf drehen, um die Feineinstellung für die Schneidwerkshöhe vorzunehmen. Abbildung 3.220: Schneidwerk-Bedientafel Prüfen der Schneidwerkseinstellungen für den Feldeinsatz – Serie AGCO IDEAL ™ BEACHTEN: ™ Zum Zeitpunkt der Veröffentlichung standen keine aktuellen Abbildungen zum Monitor der IDEAL Mähdrescher zur Verfügung. -

Seite 185: Case Ih Der Serie 130/140 - Mähdrescher Der Mittleren Leistungskategorie

BETRIEB 3. Wenn ein Feld berührt wird, wird die Bildschirmtastatur zum Anpassen der Werte eingeblendet. Den neuen Wert eingeben, und das grüne Häkchen berühren. BEACHTEN: Das Scrollrad (A) ist rechts am Tyton-Terminal angebracht. Abbildung 3.222: Scrollrad rechts am Tyton-Terminal BEACHTEN: Der Drehknopf „SCHNITTHÖHENSOLLWERT“... - Seite 186 BETRIEB 2. Registerkarte HEAD 1 (A) (Schneidwerk 1) öffnen. Die Seite HEADER SETUP (Schneidwerkseinrichtung) wird eingeblendet. BEACHTEN: Um die Registerkarte HEAD 1 (Schneidwerk 1) zu finden, müssen Sie mit den Pfeilen „Nach rechts“/„Nach links“ möglicherweise nach rechts schalten. 3. Im Menü CUTTING TYPE (B) (Schneidwerkstyp) den Eintrag PLATFORM (Starres Schneidwerk) auswählen.

-

Seite 187: Überprüfen Des Spannungsbereichs Aus Der Fahrerkabine - Case Ih 5130/6130/7130

BETRIEB 9. Im Dropdown-Menü REEL DRIVE TYPE (Haspelantrieb) (A) einen der folgenden Werte auswählen: • 4 – werkseitig eingebautes Kettenrad mit 19 Zähnen • 5 – optionales Kettenrad mit 14 Zähnen • 6 – optionales Kettenrad mit 10 Zähnen Abbildung 3.228: Bildschirmanzeige des Case IH 10. - Seite 188 BETRIEB WARNUNG Sicherstellen, dass sich in der Nähe des Mähdreschers keine Personen aufhalten. 1. Das Schneidwerk auf 254–356 mm (10–14 Zoll) über dem Boden stellen und die Floatfunktion entsperren. 2. Kontrollieren, ob der Floatverriegelungshebel an beiden Seiten am unteren Anschlag steht (Unterlegscheibe [A] ist unbeweglich).

- Seite 189 BETRIEB 5. Sicherstellen, dass die Schneidwerk-Floatfunktion entriegelt ist. 6. Auf der Startseite des Mähdrescher-Display die Menüoption DIAGNOSTICS (Diagnose) (A) auswählen. Die Seite DIAGNOSTICS (Diagnose) wird eingeblendet. Abbildung 3.233: Bildschirmanzeige des Case IH 7. SETTINGS (A) (Einstellungen) auswählen. Die Seite SETTINGS (Einstellungen) wird eingeblendet.

-

Seite 190: Kalibrieren Der Automatischen Schneidwerkshöhenregulierung (Ahhc) - Case Ih 5130/6130/7130

BETRIEB 10. Die Seite SETTINGS (Einstellungen) wird aktualisiert. Anschließend wird im Feld VALUE/STATUS (Wert/Status) (A) der Spannungswert angezeigt. Den Schrägförderer völlig absenken und dann auf 254–306 mm (10–14 Zoll) über Boden anheben, um alle Spannungswerte angezeigt zu bekommen. Abbildung 3.236: Bildschirmanzeige des Case IH Kalibrieren der automatischen Schneidwerkshöhenregulierung (AHHC) –... -

Seite 191: Einstellung Voreingestellte Schnitthöhe - Case 5130/6130/7130, 5140/6140/7140

BETRIEB 4. Den SCHNEIDWERK-STEUERSCHALTER (A) auf der rechten Bedienkonsole ausfindig machen und auf Stellung „HT“ (automatische Schnitthöhenregulierung) drehen. 5. Den ABWÄRTSPFEIL 10 Sekunden drücken oder bis der Schrägförderer ganz unten ist (nicht mehr absenkt). 6. Taste RAISE (Anheben) gedrückt halten, bis der Schrägförderer in der obersten Stellung ist. - Seite 192 BETRIEB 1. Das Dreschwerk und das Schneidwerk einschalten. 2. Das Schneidwerk manuell auf die gewünschte Schnitthöhe heben oder senken. 3. Die Taste (A) auf Stellung 1 drücken. Das gelbe Lampe neben der Taste beginnt zu leuchten. BEACHTEN: Wenn Sie Voreinstellungen einrichten, vor dem Festlegen der Haspelstellung immer zuerst die Schneidwerksstellung festlegen.

- Seite 193 BETRIEB 10. Um Voreinstellungen vornehmen zu können, die AHHC- Taste (A) aktivieren. um das Schneidwerk auf den Boden abzusetzen. Für die erste Voreinstellung die Taste einmal antippen. Für die zweite Voreinstellung die Taste zweimal antippen. Um das Schneidwerk auf die höchste Arbeitsstellung anzuheben, den SHIFT-Knopf an der Rückseite des Multifunktionshebels gedrückt halten.

-

Seite 194: Case Ih Und Serien 120, 230, 240, 250

BETRIEB 3.8.8 Case IH und Serien 120, 230, 240, 250 Überprüfen des Spannungsbereichs aus der Fahrerkabine – Case IH und Serien 120, 230, 240, 250 BEACHTEN: Möglicherweise wurden seit Veröffentlichung dieses Dokuments an den Bedienelementen oder Bildschirmanzeigen des Mähdreschers Änderungen vorgenommen. Aktualisierungen können dem Bedienerhandbuch des Mähdreschers entnommen werden. - Seite 195 BETRIEB 5. Sicherstellen, dass die Schneidwerk-Floatfunktion entriegelt ist. 6. Auf dem HAUPTBILDSCHIRM das Menü DIAGNOSTICS (A) (Diagnose) öffnen. Die Seite DIAGNOSTICS (Diagnose) wird eingeblendet. 7. SETTINGS (Einstellungen) auswählen. Die Seite SETTINGS (Einstellungen) wird eingeblendet. Abbildung 3.247: Bildschirmanzeige des Case IH 8.

-

Seite 196: Kalibrieren Der Automatischen Schneidwerkshöhenregulierung (Ahhc) - Mähdrescher Case Ih Und

BETRIEB 10. Erst den Eintrag LEFT HEADER HEIGHT SEN (A) (Schnitthöhensensor links) auswählen und dann die Schaltfläche GRAPH (B) (Diagramm). Der genaue Spannungsmesswert ist am oberen Bildschirmrand zu sehen. Das Schneidwerk anheben und absenken, um alle Spannungsmesswerte zu sehen. Abbildung 3.250: Bildschirmanzeige des Case IH Kalibrieren der automatischen Schneidwerkshöhenregulierung (AHHC) –... - Seite 197 BETRIEB 3. Auf dem HAUPTBILDSCHIRM das Menü TOOLBOX (A) (Extras) öffnen. Abbildung 3.251: Bildschirmanzeige des Case IH 4. Registerkarte HEADER (A) (Schneidwerk) öffnen. BEACHTEN: Um die Registerkarte HEADER (Schneidwerk) zu finden, müssen Sie mit den Pfeilen „Nach rechts“/„Nach links“ (C) evtl.

- Seite 198 BETRIEB 8. REEL FORE-BACK (Haspel-Horizontalverstellung) auf YES (Ja) stellen (falls zutreffend). Abbildung 3.254: Bildschirmanzeige des Case IH 9. Das Feld HHC HEIGHT SENSITIVITY (A) (Höhenempfindlichkeit Schneidwerkshöhenregulierung) suchen und wie folgt Einstellungen vornehmen: • Verwendung eines Doppelsensor-Systems: HHC HEIGHT SENSITIVITY (Empfindlichkeit Schneidwerkshöhenregulierung) auf 250 einstellen.

- Seite 199 BETRIEB 12. Am unteren Bildschirmrand HEAD2 (A) (Schneidwerk 2) berühren. 13. Unter HEADER TYPE (B) (Schneidwerkstyp) die Option DRAPER (Bandschneidwerk) einstellen. BEACHTEN: Falls an den Schneidwerkskabelbaum ein Identifizierungswiderstand angeschlossen ist, kann diese Einstellung nicht verändert werden. 14. Unter CUTTING TYPE (C) (Schnittart) den Eintrag PLATFORM (Starres Schneidwerk) auswählen.

-

Seite 200: Kalibrieren Der Automatischen Schneidwerkshöhenregulierung (Ahhc) - Case Ih Mit Softwareversion

BETRIEB Kalibrieren der automatischen Schneidwerkshöhenregulierung (AHHC) – Case IH mit Softwareversion 28.00 oder höher Damit die automatische Schneidwerkshöhenregulierung (AHHC) optimale Leistung bringt, den Neigungszylinder für die Bodenkalibrierung in Stellung D bringen. Nach der Einrichtung und Kalibrierung den gewünschten Anstellwinkel wieder mit dem Neigungszylinder einstellen. - Seite 201 BETRIEB 5. Registerkarte HEAD 1 (A) (Schneidwerk 1) öffnen. BEACHTEN: Um die Registerkarte HEAD 1 (Schneidwerk 1) zu finden, müssen Sie mit den Pfeilen „Nach rechts“ / „Nach links“ (B) evtl. nach rechts schalten. Abbildung 3.261: Bildschirmanzeige des Case IH 6.