Inhaltsverzeichnis

Werbung

Quicklinks

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Dynapac PL 1000 RS

- Seite 1 Gültig für: Betriebsanleitung Kaltfräse PL 1000 RS 01-06.05 900 98 09 83...

-

Seite 2: Nur Original Ersatzteile Alles Aus Einer Hand

Nur original Ersatzteile Alles aus einer Hand ERSATZTEILE I hr autorisierter Dynapac-Händler:... - Seite 3 Vorwort Zum sicheren Betreiben des Gerätes sind Kenntnisse notwendig, die durch die vor- liegende Betriebsanleitung vermittelt werden. Die Informationen sind in kurzer, über- sichtlicher Form dargestellt. Die Kapitel sind nach Buchstaben geordnet. Jedes Kapitel beginnt mit Seite 1. Die Seitenkennzeichnung besteht aus Kapitel-Buchstabe und Seitennummer.

- Seite 4 Die Betriebsanleitung muss stets am Einsatzort des Gerätes verfügbar sein. Sie ist gültig in Verbindung mit dem Dynapac Sicherheitshandbuch, den Hinweisen zur bestimmungsgemäßen Verwendung und den erforderlichen ergänzenden Anwei- sungen des Betreibers aufgrund bestehender nationaler oder regionaler Vorschriften zu technischen Regeln, zur Unfallverhütung und zum Umweltschutz.

-

Seite 5: Inhaltsverzeichnis

Inhaltsverzeichnis Bestimmungsgemäße Verwendung ........1 Fahrzeugbeschreibung ............1 Einsatzbeschreibung .................. 1 Baugruppen- und Funktionsbeschreibung ..........2 Fahrzeug ....................3 Aufbau ....................3 Sicherheitseinrichtungen ................5 Not-Aus-Taster ..................5 Hupe ...................... 5 Scheinwerfer, Blinker Rundumleuchten ..........6 Sicherungshaken Scraperklappe ............6 Endschalter Abwurfband ................ - Seite 6 Bedienung ................1 Sicherheitsbestimmungen ................1 Bedienelemente ..................2 Bedienpult ....................2 Weitere Bedienelemente ................26 Bedienelemente Fahrerstand ..............26 Fahrersitz .................... 26 Wetterschutzdach ................27 Seitendach ................... 27 Wetterschutzdach, hydraulisch (O) ............28 Batterie Hauptschalter ................. 29 Batterien ....................29 Frästiefenanzeige ................

- Seite 7 Istwertabgleich ..................63 Digi-Slope-Sensor (Querneigungssensor) ........... 63 Ausgangssituation zum Istwertabgleich ..........63 Weitere Tätigkeiten ................63 Höhensensoren (zur Korrektur des Istwertes auf den Anzeigewert) ... 65 Betrieb ...................... 66 Betrieb vorbereiten ................... 66 Geräte und Hilfsmittel ................66 Vor Arbeitsbeginn ................66 Checkliste für den Maschinenführer ............

- Seite 8 Einrichten und Umrüsten ............1 Spezielle Sicherheitshinweise ..............1 Fräsen ohne Abwurfband / Transportvorbereitung ........2 Demontage des Abwurfbandes ..............2 Wartung ................... 1 Sicherheitshinweise für die Wartung ............1 Haftungsausschluss bei Verwendung nicht originaler Ersatz- oder Verschleißteile sowie falscher Betriebsstoffe..........2 Wartungsintervalle ..................

- Seite 9 Ladeeinrichtung ..................43 Gurtspannung ..................43 Stahlseile ..................... 45 Trichtergummi des Übergabepunktes und Abdichtgummis/ Führungen ................... 45 Wasseranlage ..................46 Wassertank ..................46 Wassertank demontieren ..............47 Wasserfilter ..................48 Wasserdüsen ..................49 Spannungsversorgung ................50 Batterien ....................50 Sonstige ....................51 Not-Aus-Taster ..................

-

Seite 11: A Bestimmungsgemäße Verwendung

A Bestimmungsgemäße Verwendung Die Dynapac „Richtlinie für die bestimmungs- und ordnungsgemäße Verwendung von Kaltfräsen ist im Lieferumfang dieses Geräts enthalten. Sie ist Bestandteil dieser Betriebsanleitung und unbedingt zu beachten. Nationale Vorschriften gelten uneinge- schränkt. Die in vorliegender Betriebsanleitung beschriebene Baumaschine ist eine Kaltfräse, die innerhalb geschlossener Baustellen auf Verkehrsflächen wie folgt eingesetzt... - Seite 12 Technische Veränderungen, An- und Umbauten: Die Kaltfräse darf nur mit den vom Hersteller zugelassenen Anbauteilen, Sonderausrüstungen und Zubehör, Schutz- und Sicherheitseinrichtungen sowie den vorgegebenen Einstellwerten, be- trieben werden. Eigenmächtige Veränderungen an Baugruppen, ihre Entfernung oder ihr Austausch gegen andere, nicht vorgesehene Teile, ihre völlige oder teilweise Ausserbetriebsetzung, schließen eine Haftung des Herstellers für daraus resultieren- de Schäden aus.

-

Seite 13: B Fahrzeugbeschreibung

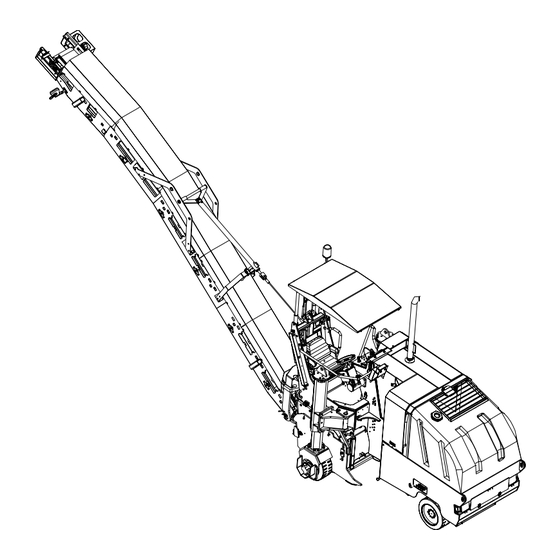

B Fahrzeugbeschreibung Einsatzbeschreibung Die DYNAPAC Kaltfräse PL 1000 RS ist eine kompakte, sehr wendige Vierrad-Kalt- fräse, die mit Allradantrieb, elektronischer Antischlupfregelung sowie einem einteili- gen Heckladeband ausgerüstet ist. Diese Kaltfräse ist u.a. für das wirtschaftliche Abtragen von Asphalt und Beton bei mittleren bis größeren Fräsarbeiten entwickelt worden. -

Seite 14: Baugruppen- Und Funktionsbeschreibung

Baugruppen- und Funktionsbeschreibung PL600_compl.wmf Pos. Bezeichnung Rahmen Fahrerstand Fahrersitz Antriebsrad Fahrwerksbein Schwenkbares Fahrwerksbein Frästiefenanzeige Wassertank Wasser-Berieselungsanlage & Wetterschutzdach ( Abwurfband... -

Seite 15: Fahrzeug

Fahrzeug Aufbau Rahmen und Aufbau: Robuste, verdrehungsfeste Stahl-Schweißkonstruktion mit zweckmäßigen Halterungen zur Aufnahme der Baugruppen, Aggregate, Aufbauten und Tanks. Zur Wartung und Reparatur sind sämtliche Teile gut zugänglich. Fahrerstand: Der am Heck der Maschine in übersichtlicher Position angeordnete Fahrerstand wird über eine sichere Aufstiegsleiter erreicht und ist rechtsseitig mit ei- nem Fahrersitz ausgerüstet. - Seite 16 Frästiefeneinstellung: Die Frästiefeneinstellung erfolgt hydraulisch, getrennt über beide Hinterräder. Links und rechts vom Fahrerstand befinden sich zwei gut ablesbare Frästiefenanzei- gen. Fahrwerk, Lenkung, Fahrantrieb, Bremse: Die Aufhängung der beiden Vorderrä- der mittels einer Parallelogrammwippe sorgt für eine jederzeit optimale Aufstandsflä- che, die Hinterräder an den Fahrwerksbeinen sind zur Fräseinstellung konzipiert.

-

Seite 17: Sicherheitseinrichtungen

Sicherheitseinrichtungen Sicheres Arbeiten ist nur möglich bei einwandfrei funktionierenden Bedien- und Sicherheitseinrichtungen sowie ordnungsgemäß angebrachten Schutzeinrichtungen. Die Funktion dieser Einrichtungen muss regelmäßig überprüft werden (siehe Kapitel D, Abschnitt „Checkliste für den Maschinenführer“). Not-Aus-Taster - am Bedienstand Durch Drücken des Not-Aus-Tasters werden Motor, Antriebe und Lenkung abgeschaltet. -

Seite 18: Scheinwerfer, Blinker Rundumleuchten

Scheinwerfer, Blinker Rundumleuchten An verschiedenen Maschinenpositionen befinden sich Leuchtkörper zur Aus- leuchtung verschiedener Arbeitsberei- che und um auf Gefahrenbereiche bzw. Gefahrensituationen aufmerksam machen. An der Maschine befinden sich zwei Kontakte, auf die Scheinwerfer oder Rundumleuchten aufgesteckt werden können. Die Scheinwerfer oder Rundumleuchten werden über entsprechenden... -

Seite 19: Endschalter Abwurfband

Endschalter Abwurfband Ein am Rahmen des Abwurfbandes be- findlicher Endschalter verhindert un- günstige Lastverhältnisse durch zu weites Anheben. Limit_PL600.wmf... -

Seite 20: Technische Daten Standardausführung

Technische Daten Standardausführung Abmessungen 2360 1060 8550 PL1000_measure_side.cdr, PL1000_measure_top.cdr... -

Seite 21: Gewichte

Gewichte Betriebsgewicht 12.400 Transportgewicht 11.400 Ballastgewicht gesamt max. 13.200 Leistungsdaten Transportgeschwindigkeit 0 - 6 km/h Arbeitsgeschwindigkeit 0 - 30 m/min Fräsbreite 1000 Frästiefe 0 - 250 Linienabstand Schnittkreisdurchmesser Anzahl der Fräswerkzeuge Stk. -

Seite 22: Motor

Motor Marke/Typ Cummins QSB 5.9-30-TAA Ausführung 6-Zylinder-Dieselmotor (wassergekühlt) Leistung (nach DIN 6270) 129 kw / 173 hp / 175 PS (bei 2100 1/min) Hubraum 3260 cm Kraftstoffverbrauch Volllast 23,2 l/h Kraftstoffverbrauch 2/3-Last 15,5 l/h Kraftstofftank-Füllmenge ca. 340 l Fahrantrieb Hydrostatischer Antrieb, in zwei Geschwindig- keitsbereichen stufenlos einstellbar. -

Seite 23: Wasseranlage

Wasseranlage 6 Stk. Wasserdüsen Wassertank - Füllmenge ca. 1200 Ladesystem Gurtbreite Abwurfband Bandgeschwindigkeit ca. 4 Ladekapazität (theoretisch) ca. 80 Elektrische Anlage Bordspannung 24 V Batterien 2 x 12 V, 170 Ah/ 640A Generator 24 V / 100 A B 11... -

Seite 24: Kennzeichnungsstellen Und Typenschilder

Kennzeichnungsstellen und Typenschilder Typenschild und Fahrzeug-Identifikationsnummer Side600_compl.wmf/Iso600_complback.wmf Pos. Bezeichnung Position Fahrzeugrahmen, Ausbuchtung für Typenschild schwenkbares Fahrwerksbein. Fahrzeugrahmen, rechts hinter der Fahrzeug-Idendifikations-Nummer Klappe des Motorraumes. B 12... -

Seite 25: Typenschild Maschine

Typenschild Maschine Fertiger3.tif Pos. Bezeichnung Fräsentyp Baujahr Seriennummer der Maschinenreihe Maximal zulässiges Betriebsgewicht inkl. aller Anbauteile in kg Maximal zulässige Achsbelastung vorne in kg (CE) Maximal zulässige Achsbelastung hinten in kg (CE) Nennleistung in kW Produkt-Identifikations-Nummer (PIN) Die eingestanzte Fahrzeug-Identifikations-Nr. an der Maschine muss mit der Produkt-Identifikations-Nummer (11) übereinstimmen. -

Seite 26: Kennzeichnungsstellen

Kennzeichnungsstellen B 14... - Seite 27 B 15...

- Seite 28 Pos. ET-Nr. Bemerkungen 956.05.20.07 990.00.02.05 956.05.20.03 956.05.30.03 990.00.02.17 956.04.53.00 956.05.20.08 Links und rechts am Kühler 956.05.20.02 956.05.20.09 Neben den Batterien 956.05.30.02 990.00.02.15 Am Einfüllstutzen für Dieselkraftstoff 956.05.30.39 956.04.49.00 956.05.20.10 956.05.20.11 956.05.20.05 956.05.20.04 956.04.31.00 956.05.10.04 990.00.02.21 990.05.20.18 Auf beiden Seiten der Ladebandabdeckung 956.05.20.19 956.05.20.20 956.05.20.21...

-

Seite 29: En-Normen

EN-Normen Dauerschalldruckpegel Für diese Maschine ist das Tragen von Gehörschutzmitteln vorgeschrieben. Der Im- missionswert am Fahrerohr kann durch die unterschiedlichen Einbaumaterialien stark schwanken und 85 dB(A) überschreiten. Ohne Gehörschutz können Gehör- schäden auftreten. Die Messungen der Schallemission der Straßenfräse sind gemäß dem Entwurf der ENV 500-6 vom März 1997 und ISO 4872 unter Freifeldbedingungen durchgeführt worden. -

Seite 30: Ganz-Körper-Schwingungen

Ganz-Körper-Schwingungen Bei bestimmungsgemäßer Verwendung werden die gewichteten Effektivwerte der Beschleunigung am Fahrerplatz von a = 0,5 m/s im Sinne des Entwurfs der prEN 1032-1995 nicht überschritten. Hand-Arm-Schwingungen Bei bestimmungsgemäßer Verwendung werden die gewichteten Effektivwerte der Beschleunigung am Fahrerplatz von a = 2,5 m/s im Sinne des Entwurfs der prEN 1033-1995 nicht überschritten. -

Seite 31: C Transport

C Transport Sicherheitsbestimmungen für den Transport Bei unsachgemäßer Vorbereitung der Maschine und unsachgemäßer Durchführung des Transports besteht Unfallgefahr! Die Maschine so vorbereiten, dass sämtliche Teile gesichert sind und sich nicht lösen können. Alle überstehenden und abnehmbaren Teile demontieren bzw. so einrichten, dass sie keine Gefährdung darstellen! Die Maschine insgesamt soweit absenken, bis sich die Meißelspitzen der Fräswalze ca. -

Seite 32: Anschlagpunkte

Anschlagpunkte Side1000_compl.cdr Am Maschinenrahmen befinden sich an jeder Seite, vorne und hinten, je zwei An- schlagpunkte (1) an denen die Maschine während des Transports auf dem Transport- fahrzeug zu sichern ist. Die Maschine ist mit ausreichend demensionierten Anschlagmitteln (Kettenzügen) auf dem Transportmittel zu fixieren und gegen Kippen, Verrutschen und Herabfallen zu sichern. -

Seite 33: Transport Mittels Tieflader

Transport mittels Tieflader Für das Transportieren der Maschine auf Tiefladern sind unter Berücksichtigung der Verlademaße und Gewichte, geeignete Zugfahrzeuge und Transportmittel entspre- chend der Straßenverkehrs- und -zulassungsordnung auszuwählen und einzuset- zen. Auffahrtrampen und Fahrspuren des Tiefladers sollten mit rutschfestem Material be- schichtet sein. -

Seite 34: Teilnahme Am Öffentlichen Straßenverkehr

Teilnahme am öffentlichen Straßenverkehr Die Maschine kann durch optionale Zusatzausrüstung für die Teilnahme am öffentli- chem Straßenverkehr zugelassen sein. Ihr Einsatz und ihre Verwendung sind jedoch innerhalb geschlossener Baustellen vorgesehen. Liegt der Be- oder Entladeraum der Maschine außerhalb einer geschlossenen Bau- stelle oder muss die Maschine auf eigener Achse von einem zur anderen Bauabschnitt umgesetzt werden, muss die Maschine durch eine zusätzliche Person abgesichert überführt werden. -

Seite 35: Verladen Mit Kran

Verladen mit Kran Sollte es im Falle einer Havarie nicht mehr möglich sein, die Maschine abzuschlep- pen oder kann diese nicht anders verladen werden, besteht die Möglichkeit, diese mit einem Kran anzuheben. Nur Hebezeug mit ausreichender Tragfähigkeit verwenden. (Gewichte und Abmessungen siehe Kapitel B). Auf eine ausreichende Dimensionie- rung von Stahlseilen, Schäkeln und der Traverse achten. -

Seite 36: Abschleppen

Abschleppen Alle Vorschriften beachten und alle nötigen Vorsichtsmaßnahmen einleiten, die für das Abschleppen von Baumaschinen gelten. Das Zugfahrzeug muss so beschaffen sein, dass es die Maschine auch im Gefälle sichern kann. Nur zugelassene Abschleppstangen benutzen! Fahrantrieb nur freischalten und Bremse nur lösen, wenn die Maschine ausreichend gegen unbeabsichtigtes Wegrollen gesichertes ist oder bereits ordnungsgemäß... -

Seite 37: Gesichert Abstellen

Gesichert abstellen Beim Abstellen auf öffentlich zugängli- chem Gelände ist die Maschine so zu si- chern, dass Unbefugte oder spielende Kinder keinen Schaden anrichten kön- nen. Die Maschine sollte auf ebenen Fläche abgestellt werden. - Maschine gleichmäßig absenken, so das die Fräswalze nahezu auf dem Boden aufliegt. -

Seite 39: D Bedienung

D Bedienung Sicherheitsbestimmungen Durch Ingangsetzen von Motor, Fahrantrieb, Fräswalze, Förder- oder Hubeinrich- tungen können Personen verletzt oder getötet werden. Halten Sie daher bei der Maschinenbedienung strikt die Verhaltensvorschriften der vorliegenden Bedienungsanleitung sowie der Sicherheitsvorschriften ein. Vor dem Starten sicherstellen, dass niemand an, in bzw. unter der Maschine arbeitet oder sich im Gefahrenbereich der Maschine aufhält! - Den Motor nicht starten bzw. -

Seite 40: Bedienelemente

Bedienelemente Bedienpult Panelkompl_1000.wmf/Verriegel_Lenk.cdr... - Seite 41 Pos. Bezeichnung Kurzbeschreibung Die gesamte Lenkeinheit lässt sich auf die Bedürfnisse des Fahrers einrichten. Beide Verriegelungen öffnen und Lenkeinheit mit bei- Verriegelung den Händen am Lenkrad nach links oder rechts ver- Lenkeinheit schieben und nach oben oder unten schwenken. Verriegelung wieder schließen, wenn die gewünschte Stellung eingerichtet ist.

- Seite 42 Panel3_600.cdr...

- Seite 43 Pos. Bezeichnung Kurzbeschreibung Die Lenkübertragung erfolgt hydraulisch auf das Vor- derrad bzw. die Vorderräder. Lenkrad Zur sicheren Handhabung ist das Lenkrad mit einem Bügelgriff ausgestattet. Schlüsselstellungen: P: Beleuchtung aktiv + Warnblinker zuschaltbar 0: Zündung AUS 1: Zündung EIN 2: Startfunktion Ein Motorstart ist nur möglich, wenn sich der Fahrhebel in Mittelstellung befindet, die Fräs- walze nicht zugeschaltet ist und sich die Schal-...

- Seite 44 Panel2_1000.wmf...

- Seite 45 Pos. Bezeichnung Kurzbeschreibung Stufenlose Einstellung der Drehzahl (wenn Fahrhebel ausgeschwenkt ist). Motordrehzahl- Min. Stellung: Leerlaufdrehzahl Einsteller Max. Stellung: Nenndrehzahl Die automatische Drehzahlregelung hält die eingestellte Drehzahl unter Belastung kostant. Zur Zu- und Ausschaltung der Differentialsperre in Ver- bindung mit der Anti-Schlupf-Kontrolle (ASC). Anwendung bei Traktionsproblemen der Maschine.

- Seite 46 Panel2_1000.wmf...

- Seite 47 Pos. Bezeichnung Kurzbeschreibung nicht belegt Es können drei Schaltstellungen gewählt werden : 0 : Nivellierung AUS AUTO: Nivellierung schaltet sich automatisch bei ausgeschwenkten Steuerhebel für den Fahrantrieb ein (Fräsbetrieb) Nivellierfunktion 1: Nivellierung EIN rechts Nivellierung aktiv, reagiert unabhängig vom Steu- erhebel.

- Seite 48 Panel2_1000.wmf D 10...

- Seite 49 Pos. Bezeichnung Kurzbeschreibung nicht belegt Es können zwei Schaltstellungen gewählt werden: 0: Gleitschuh blockiert - verbleibt in der gewünsch- ten Position : Gleitschuh in Schwimmstellung Wahlschalter Bei Fräsarbeiten sollte sich der Gleitschuh Gleitschuh grundsätzlich in Schwimmstellung befinden. Bei bestimmten Arbeitsbedingungen ist es jedoch möglich, dass sich der Gleitschuh in den Unter- grund gräbt.

- Seite 50 Panel2_1000.wmf D 12...

- Seite 51 Pos. Bezeichnung Kurzbeschreibung nicht belegt nicht belegt Hiermit wir der Fräswalzenantrieb ein bzw. ausge- schaltet. Schaltstellung oben: Fräswalzenantrieb zugeschal- Schaltstellung unten: Fräswalzenantrieb ausge- schaltet Bevor der Fräswalzenantrieb zugeschaltet wird, Fräswalzen-an- prüfen, ob die Maschine nicht so weit abgelas- trieb sen ist, dass die Fräswalze auf dem Untergrund EIN / AUS aufliegt! Der Fräswalzenantrieb lässt sich nur im Arbeits-...

- Seite 52 Panel1_1000.cdr/Panel_Leucht.wmf D 14...

- Seite 53 Pos. Bezeichnung Kurzbeschreibung Tankanzeige stets im Auge behalten. Kraftstoffanzeige Dieseltank nie leerfahren! Sonst muss die kom- plette Kraftstoffanlage entlüftet werden. Die Kühlmitteltemperatur sollte zwischen 60°C und 100°C liegen. Dauerbetrieb bei zu niedriger oder zu hoher Kühlmittel- temperatur kann den Motor beschädigen. Kühlmitteltemperaturanzeige häufig kontrollie- Kühlmittel- ren.

- Seite 54 Panel1_1000.cdr/Panel_Leucht.wmf D 16...

- Seite 55 Pos. Bezeichnung Kurzbeschreibung Leuchtet, wenn ein schwerwiegender Fehler am An- triebsmotor aufgetreten ist. Der Antriebsmotor wird aus Sicherheitsgründen automatisch abgeschaltet. Fehlermeldung Leuchtet zur Prüfung nach Zuschaltung der mit Motorstopp Zündung für einige Sekunden. (rot) Motor erst starten, wenn die Kontrollleuchte er- loschen ist.

- Seite 56 Panel1_1000.cdr/Panel_Leucht.wmf D 18...

- Seite 57 Pos. Bezeichnung Kurzbeschreibung Leuchtet, wenn eine zu hohe Menge Wasser im Was- serabscheider des Kraftstoffsystems festgestellt wur- Um Schäden am Antriebsmotor zu vermeiden, dass abgeschiedene Wasser lt. Wartungsanlei- Warnleuchte tung umgehend ablassen. „Wasser im Kraft- stoff“ (gelb) Leuchtet zur Prüfung nach Zuschaltung der Zündung für einige Sekunden.

- Seite 58 Panel1_1000.cdr/Panel_Leucht.wmf D 20...

- Seite 59 Pos. Bezeichnung Kurzbeschreibung Signalisiert, dass einer der folgenden Betriebszustän- de ein Starten der Maschine nicht zulässt: Fräswalze zugeschaltet Fahrhebel nicht in Mittelstellung Startsperre Scraper heben/senken betätigt Gleitschuh heben/senken betätigt Seitenschilder heben betätigt Steuerhebel Abwurfband betätigt Zur Beleuchtung des Bedienfeldes bei eingeschalte- Beleuchtung tem Standlicht Befindet sich die Luftblase innerhalb des markier-...

- Seite 60 Panel4_1000.cdr D 22...

- Seite 61 Pos. Bezeichnung Kurzbeschreibung Zuschaltung des Fahrantriebes und stufenlose Einstel- lung der Fahrgeschwindigkeit - vorwärts und rück- wärts. Mittelstellung: Anlassen möglich; Motor in Leerlauf- Fahrhebel drehzahl; kein Fahrantrieb; Maschine gebremst (Vorschub) Die maximale Geschwindigkeit kann mit dem Vorwahl- regler eingestellt werden. Der Motor kann nicht angelassen werden, wenn der Fahrhebel sich nicht in der Mittelstellung befindet!

- Seite 62 Panel4_1000.cdr D 24...

- Seite 63 Pos. Bezeichnung Kurzbeschreibung Durch Betätigung des Schalters wird der Hydraulikzy- linder des rechten Fahrwerkbeines ein bzw. ausgefah- ren. Betätigung nach oben: Maschine heben Betätigung nach unten: Maschine senken Maschine heben/ Um die Maschine gleichmäßig zu heben oder senken rechts zu senken kann der Schalter gleichzeitig mit Schalter (19) betätigt werden.

-

Seite 64: Weitere Bedienelemente

Weitere Bedienelemente Bedienelemente Fahrerstand Fahrersitz Auf dem Fahrerstand befindet sich ein Fahrersitz der vor Arbeitsbeginn auf die Belange des Fahrers eingestellt werden sollte. - Um den Sitz auf das Gewicht des Fah- rers einzustellen, Griffstück (1) an der Oberseite des Lehnenhalters drehen, bis das ungefähre Gewicht des Fah- rers an der Skala (2) angezeigt wird. -

Seite 65: Wetterschutzdach

Wetterschutzdach Das Wetterschutzdach ist für den Trans- port auf eine geringere Höhe klappbar. - Klappsplinte (1) und Arretierbolzen (2) am linken und rechten Führungsrohr entnehmen. - Durch Ziehen am Bügel (3) des Dach- gelenkes das Dach in die untere Posi- tion bringen. -

Seite 66: Wetterschutzdach, Hydraulisch (O)

Wetterschutzdach, hydraulisch (O) Das Dach lässt sich aufstellen und ab- senken, ohne das der Antriebsmotor gestartet werden muss. - Um das Dach abzusenken, Schlüssel- schalter (1) nach links drehen, bis das Dach auf das minimale Niveau abge- senkt ist. - Um das Dach wieder aufzustellen, Schlüsselschalter (1) nach rechts dre- hen, bis das Dach auf die maximale Höhe aufgestellt ist. -

Seite 67: Batterie Hauptschalter

Batterie Hauptschalter Der Batterie-Hauptschalter (1) befindet sich hinter der rechten Klappe des Mo- torraumes. Er trennt den Stromkreislauf masseseitig. Neben dem Hauptschalter befinden sich die Hauptsicherungen (2). - Zum Ausschalten den Hauptschalter nach links drehen und herausziehen. Abgezogenen Hauptschalter nicht ver- lieren, da sich die Maschine sonst nicht mehr starten lässt. -

Seite 68: Frästiefenanzeige

Frästiefenanzeige Links und rechts an den Fahrwerksbei- nen befindet sich je eine verstellbare Frästiefenanzeige (1). Das rechte Fahrwerksbein verfügt über eine beidseitige Anzeige für die Positio- nen: - Fahrwerksbein ausgeklappt - Fahrwerksbein eingeklappt - Um den Zeiger auf einen gewünsch- ten Wert zu verstellen, muss der Fest- steller (2) gelöst und der Zeiger (3) Skala4.wmf... -

Seite 69: Schwenkbares Fahrwerksbein

Schwenkbares Fahrwerksbein Für bestimmte Arbeitsanforderungen, z.B. um ein kantengenaues Fräsen zu gewährleisten, lässt sich das rechte Fahrwerksbein so weit einschwenken, dass es mit der Maschinenaußenkante abschließt. - Maschine gleichmäßig und vorsichtig auf die Fräswalze absenken und das linke Fahrwerksbein so weit anheben, dass es den Bodenkontakt verliert. -

Seite 70: Sicherungshaken Scraperklappe

Sicherungshaken Scraperklappe Zur Sicherung bei Wartungsarbeiten an der Fräswalze oder am Fräskasten wird die Scraperklappe in oberer Position durch einen Sicherungshaken arretiert. - Die Scraperklappe soweit hochfahren, bis die Haltelasche der Klappe (1) im Sicherungshaken (2) liegt. Zum Ablassen der Scraperklappe zu- nächst die Klappe ein Stück nach oben fahren, bis sich der Sicherungshaken aufschwenken lässt. -

Seite 71: Wasserwaage / Neigungsanzeige

Wasserwaage / Neigungsanzeige Eine Flüssigkeits-Neigungsanzeige für die seitliche Neigung der Maschine be- findet sich an der Oberseite der Maschi- ne, unmittelbar über dem Bedienstand. - Befindet sich die Luftblase innerhalb des markierten Bereiches (1) in der Mitte des Röhrchens, steht die Ma- schine waagerecht. -

Seite 72: Drosselventile Nivellierung

Drosselventile Nivellierung Die Einfahrgeschwindigkeit der Hydrau- likzylinder der beiden Fahrwerksbeine lässt sich durch je ein Drosselventil ein- stellen. Die beiden Drosselventile befinden sich hinter der linken Klappe des Motoren- raums. - Linkes Drosselventil (1): linkes Fahr- werksbein - Rechtes Drosselventil (2): rechtes Fahrwerksbein Drosse1_PL600.wmf Ausfahrgeschwindigkeit einstellen:... -

Seite 73: Richtungsanzeiger

Richtungsanzeiger Für einen geraden Fräsverlauf sollte ei- Richtungsmarkierung vorhanden sein oder geschaffen werden (Fahr- bahnkante, Bordstein, Kreidestrich o.ä). Am Fahrzeugrahmen befinden sich zwei verschiedene Richtungszeiger: - Zeiger (1) läuft exakt über der Außen- kante der Fräswalze. - Die Tiefe des Zeigers lässt sich über die Länge seiner Kette einstellen. -

Seite 74: Arbeitsscheinwerfer / Rundumleuchten

Arbeitsscheinwerfer / Rundumleuch- An mehreren Positionen am Fahrzeu- grahmen befinden sich Aufsteckkontak- te (1) für Warnleuchten und Arbeits- scheinwerfer. - Aufgesetzte Scheinwerfer in die ge- wünsche Position einstellen und mit der Flügelmutter (2) sichern. Die Funktionsfähigkeit der Scheinwerfer und Warnleuchten ist täglich vor Ar- beitsbeginn zu prüfen. -

Seite 75: Absperrventile Wasserberieselung / Ablassventil Wassertank

Absperrventile Wasserberieselung / Ablassventil Wassertank Hinter der rechten Seitenklappe befindet sich das Absperr- und das Ablassventil der Wasseranlage. - Um die Wasserzufuhr zu den Wasser- düsen der Fräswalzenberieselung ab- zusperren, Ventilhebel (1) in Sperr- richtung umlegen. - Sollte es notwendig sein, den Wasser- tank zu entleeren, Ventilhebel (2) in Durchlassrichtung umlegen. -

Seite 76: Einstellventil Wasserdruck (Wasserberieselung)

Einstellventil Wasserdruck (Wasser- berieselung) Hinter der rechten Seitenklappe befin- den sich eine Drossel und ein Manome- ter zur Einstellung und zur Kontrolle des Wasserdrucks der Wasserberieselung. Um Wasserdruck und Wassermenge einzustellen: - Kontermutter (1) lösen und die Rän- delschraube (2) je nach gewünschter Verstellung weiter hinein- oder her- ausdrehen. -

Seite 77: Unterlegekeil

Unterlegekeil Ein Keil befindet sich im Zubehör der Maschine. Wird die Maschine in unebenen Gelän- de geparkt, sollte diese mit dem Keil an einem der hinteren Räder gegen unge- wolltes Wegrollen gesichert werden. Keil_PL600.wmf D 39... -

Seite 78: Vandalismusschutz

Vandalismusschutz An der Innenseite der Wartungsklappe am Bedienstand der Maschine befindet sich eine mit einer Schraube besfestigte Abdeckhaube als Vandalismusschutz für das Bedienpult. Diese sollte nach Arbeitsende auf das Bedienpult aufgelegt und abgeschlos- sen werden (Verschlussspanner und Schlösser links und rechts) Um die Haube zu entnehmen, müssen die beiden Befestigungsschrauben de- montiert werden. -

Seite 79: Nivellierung

Nivellierung Typ MOBA-matic Die MOBA-matic ist ein Steuer- und Regelsystem für Baumaschinen, das speziell für den Einsatz in Straßenfräsen ausgelegt wurde. Bei optionaler Ausrüstung mit dieser Nivelliereinrichtung ist die Moba-matic mit den unterschiedlichsten Sensor-Kombinationen erhältlich. - (1):Seilzugsensor (Abstandssensor) - (2):Digi-Sonic-Sensor (Abstandssensor) - (3):Sonic-Ski (Abstandssensor) -

Seite 80: Bedienung Der Moba-Matic

Bedienung der MOBA-matic Nivellcompl.cdr D 42... - Seite 81 Pos. Bezeichnung Kurzbeschreibung Steuer- und Regelsystem für die Nivellierung an der MOBA-matic links linken Maschinenseite MOBA Istwertanzeige bei Höhenabtastung und Quernei- Istwertanzeige ( ) gung linke + rechte Maschinenseite MOBA-matic Steuer- und Regelsystem für die Nivellierung an der rechts rechten Maschinenseite D 43...

- Seite 82 Bedienung der MOBA-matic Moba1can.jpg D 44...

- Seite 83 Pos. Bezeichnung Kurzbeschreibung Flüssigkeitskristall- Anzeige ist durch die integrierte Beleuchtung, selbst anzeige bei schlechten Lichtverhältnissen, gut ablesbar. Es sind drei Betriebszustände möglich: Lampe aus: Stand by Position- direkte Verstel- lung der Frästiefe und Querneigung im Handbe- trieb möglich. Die Anzeige im Display zeigt den gewählten Sollwert.

- Seite 84 Moba1can.jpg D 46...

- Seite 85 Pos. Bezeichnung Kurzbeschreibung ohne Funktion Zur Erhöhung des Sollwerts. Maschine reagiert im Automatik- oder Manuellbetrieb (Ist-Wert-Verände- AUF-Taste rung). Maschine reagiert nicht im Halbautomatikbetrieb (nur für Voreinstellungen d.h. Sollwertvorgaben.) Zur Senkung des Sollwerts. Maschine reagiert im Automatik- oder Manuellbetrieb (Ist-Wert-Verände- AB-Taste rung).

-

Seite 86: Flüssigkeitskristallanzeige (1)

Flüssigkeitskristallanzeige (1) Moba35.jpg Die Symbole des Displays haben folgen- de Bedeutung: Symbol Bedeutung PFEILE Angesteuerter HEBEN (12) / Reglerausgang SENKEN (13) Wert ohne Vor- Positiver zeichen (14) Anzeigewert Wert mit negati- Negativer Anzeigewert Vorzeichen (15) Nach rechts Neigung nach abfallender rechts Balken (16) Nach links... -

Seite 87: Sensormeldung

Sensormeldung Nach der Einschaltmeldung zeigt der di- gitale Regler zweimal kurz mit einer ab- wechselnden Display-Darstellung den angeschlossenen Sensor an. Bei dieser Darstellung blinken zusätzlich die bei- Richtungslampen. Regler wechselt dann automatisch in den Ar- beitsmodus. Sollte der Sensor gewechselt worden sein, bleibt der Regler auf der alternie- renden Sensormeldung, bis diese Mel- dung mit einer beliebigen Taste quittiert... -

Seite 88: Led-Anzeige

LED-Anzeige Die LED‘s werden lediglich dazu genutzt, den Status des jeweils angesteuerten Ventilausganges für den Bediener besser sichtbar zu machen. Ihre Darstellung ist le- diglich eine vergrößerte und detailliertere Wiedergabe der Funktion der Pfeilsymbole auf dem LC-Display. Insbesondere bei größerer Distanz des Bedieners zum Regler und bei stärkerer Sonneneinstrahlung wird die LED-Anzeige hilfreich sein. -

Seite 89: Istwertanzeige (O)

Istwertanzeige (O) LQ K Moba2.cdr Die optionale Istwertanzeige dient dem Vergleich zwischen Sollwert, angezeigt durch die MOBA-matic, und dem tatsächlichen Istwert. D 51... - Seite 90 Pos. Bezeichnung Kurzbeschreibung Flüssigkeitskristall- Istwertanzeige für die linke Maschinenseite. anzeige Anzeige ist durch integrierte Beleuchtung, selbst bei linke Seite schlechten Lichtverhältnissen, gut lesbar. ohne Funktion Durch Tastendruck erfolgt eine Umschaltung in der Umschaltung Anzeige von dem Höhenistwert auf dieser Maschi- Querneigungs- / nenseite auf den Querneigungswert der Maschine Höhenanzeige...

-

Seite 91: Anschluss

Anschluss: Die beiden digitalen Regler und die Ist- wertanzeige, an deren Rückseite sich ein Halteknopf befindet, werden von oben in die Halterungen geschoben, die sich gut einsehbar rechts vom Bedien- stand am Maschinenrahmen befinden. Moba1can.cdr/Halt.jpg/Halt2.jpg Danach sollten die Steckerverbindun- gen, sofern diese gelöst wurden, herge- stellt werden. - Seite 92 Beim Anschluss ist folgendermaßen vorzugehen: - Schutzkappe des Steckers abschrauben - Stecker in der durch Kunststoffnase der Steckdose und durch Nut des Steckers er- möglichten Position aufstecken. - Überwurfring zum Sichern des Steckers fest aufschrauben. D 54...

-

Seite 93: Anschluss Der Moba-Matic, Istwertanzeige Und Der Sensoren

Anschluss der MOBA-matic, Istwertanzeige und der Sensoren Zur optionalen Ausstattung mit anderen Sensoren, können diese Geräte ebenfalls an den gezeigten Anschlussmöglichkeiten der Maschine angeschlossen werden. Die Anschlussdosen für die beiden Abstandssensoren sowie auch der Quernei- gungsregler befinden sich an der Unterseite des Maschinenrahmens zwischen Auf- stieg und Fräskasten. - Seite 94 Kein Anschluss bei Maschinenbetrieb oder angetriebenen Maschinenelementen vornehmen! Stets auf beschädigte Stecker / Anschlusskabel achten! Die Gewinde der Steckver- bindungen und der Kabelverschlüsse sind von Schmutz und Fett freizuhalten, so dass schlechte Kontakte vermieden werden. Für die Reinigung sollten nur geeignete Mittel eingesetzt werden.

-

Seite 95: Tastenbenutzung Und Mögliche Tastenkombinationen

Tastenbenutzung und mögliche Tastenkombinationen am digitalen Regler beim Fräsen AM-Taste Diese Taste dient zum durchlaufenden Umschalten zwischen den Betriebsar- ten: - Manuell (Handbetrieb) - Funktions- lampe „AUTO“ aus. - Halbautomatik - Funktionslampe „AUTO“ blinkt. - Automatikbetrieb - Funktionslampe „AUTO“ ein. Moba_AM.bmp AUF/AB Tasten Mit diesen Tasten wird im Automatik-... - Seite 96 AUF/AB Tasten (gleichzeitiges Drü- cken) Während des Fräsvorgangs mit Höhen- sensoren im Automatikbetrieb. Der Soll- wert wird sofort auf 0 gesetzt (vorteilhaft beim Fräsen von Absätzen) Moba31.jpg D 58...

- Seite 97 SET-Taste - Bei Nutzung des Digi-Slope-Sensors, muss ein im Manuellbetrieb eingestell- ter oder ein im Halbautomatikbetrieb vorgewählter oder vorgefundener Ist- wert der Neigung vor Umschalten in den Automatikbetrieb immer mit der SET-Taste bestätigt werden, damit dieser Wert als Sollwert übernommen wird.

-

Seite 98: Grundeinstellungen

Grundeinstellungen Alle Grundeinstellungen immer im Ma- nuellbetrieb vornehmen! (Funktionslampe aus) Moba23.jpg Die Nivelliereinrichtung kann nicht über den digitalen Regler den Automatikbetrieb aktivieren. Die Einstellung des Automatikbetriebes ist beim Fräsen ausschließlich vom Be- dienpult des Fahrerstandes möglich. Erst wenn der Automatikbetrieb aktiviert ist, kann während des Fräsvorgangs am Regler über die A/M-Taste auf alle Be- triebsarten (Automatik, Halbautomatik,... -

Seite 99: Nullabgleich

Nullabgleich Ausgangssituation zum Nullabgleich - Sensoren und Regler sind montiert, alle Verbindungskabel angeschlossen. - Die Maschine befindet sich auf einer möglichst glatten, ebenen Fläche ohne Quer- neigung, ist gleichmäßig abgesenkt, so dass sich die Fräswalze kurz über dem Bo- den befindet. - Die Seitenschilder sind abgelassen - Die Fräswalze ist eingeschaltet, der Dieselmotor arbeitet in Leerlaufdrehzahl. -

Seite 100: Nullabgleichung Für Seilzug- Und Digi-Sonic-Sensoren

Nullabgleichung für Seilzug- und Digi-Sonic-Sensoren bei Abtastung des Bo- dens über die Seitenschilder - Eingabetasten des linken und rechten Reglers so lange gedrückt halten (ca. 1,5 sec), bis im Display die Anzeige „SET“ und dann der Wert 0.0 er- scheint. - Ist- und Sollwert sind jetzt auf Null ge- setzt. -

Seite 101: Istwertabgleich

Istwertabgleich Digi-Slope-Sensor (Querneigungssensor) Die Istwertanzeige beider digitaler Regler wird hierbei an den tatsächlichen Nei- gungswinkel der Maschine / Fräswalze angeglichen Ausgangssituation zum Istwertabgleich - Sensoren und Regler sind montiert, alle Verbindungskabel angeschlossen. - Die Maschine befindet sich auf einer möglichst glatten, ebenen Fläche ohne Quer- neigung, ist gleichmäßig abgesenkt, so dass sich die Fräswalze kurz über dem Bo- den befindet. - Seite 102 - Nach Umschaltung des Reglers auf Querneigung wird im Anzeigefenster das Querneigungssymbol und der Istwert der Querneigung der Fräse/ Fräswalze in% angezeigt. Weicht der angezeigt Wert der Quernei- gung von dem zuvor am Untergrund ge- messen Wert ab, muss der Abgleich wie folgt durchgeführt werden: Moba1a.cdr Beispiel:...

-

Seite 103: Höhensensoren (Zur Korrektur Des Istwertes Auf Den Anzeigewert)

Höhensensoren (zur Korrektur des Istwertes auf den Anzeigewert) - Im Automatikbetrieb die Eingabe-Tas- te drücken und gedrückt halten. Auf der Anzeige erscheint „SEt“, dann wechselt die Anzeige wieder auf den Istwert. - Die Eingabe-Taste bleibt gedrückt und der Istwert wird mit den AUF/AB-Tas- ten auf den in der Frässpur gemesse- nen Wert (Beispiel -1.2) berichtigt. -

Seite 104: Betrieb

Betrieb Betrieb vorbereiten Geräte und Hilfsmittel Um Verzögerungen zu vermeiden und einen störungsfreien Arbeitsfluss zu gewähr- leisten, sollte vor Arbeitsbeginn geprüft werden, ob alle für einen reibungslosen Ar- beitsablauf benötigten Geräte und Hilfsmittel vorhanden sind. Schmier- und Betriebsstoffe, Werkzeuge, Ersatzmeißel und andere benötigte Ersatz- teile sowie Ausrüstungsgegenstände zur Personensicherheit (Schutzkleidung, Sig- nalwesten, Handschuhe, Gehörschutz) sollten im ausreichenden Maße vorhanden sein. -

Seite 105: Checkliste Für Den Maschinenführer

Checkliste für den Maschinenführer Nach Durchführung der lt. Wartungsanleitung fälligen Wartungs- und Kontrollarbeiten in Abstimmung mit den festgelegten Intervallen, sind zusätzlich die in der Liste auf- geführten Überprüfungen und Kontrolltätigkeiten zu beachten und durchzuführen. Diese dienen zur Beurteilung des Maschinenzustandes und zur Gewährleistung ei- nes störungsfreien Betriebes sowie der Personensicherheit. - Seite 106 Prüfen! Wie? Sonstige Einrichtungen: Verkleidungen und Klappen auf festen - Motorverkleidungen Sitz prüfen. - Seitenklappen Neben der Checkliste sollte ein visueller Check sämtlicher Bauteile, Einrichtungen Funktionen durchgeführt werden. Es ist auf Zustand, Befestigung und Verschleiß einzelner Elemente, Vollzähligkeit und Verschleiß der Fräswerkzeuge sowie auf vorgegebene Einstellungen, Dichtheit und vorhandene Schmierung zu achten! D 68...

-

Seite 107: Maschine Starten

Maschine starten Bevor der Dieselmotor gestartet und die Maschine in Betrieb genommen werden kann, ist folgendes zu tun: - Tägliche Wartung der Maschine. Prüfen, ob laut Betriebsstundenzähler weitere Wartungsarbeiten durchzuführen sind. - Kontrolle der Sicherheits- und Schutzeinrichtungen. Falls erforderlich: - Vandalismusschutz abnehmen. - Bedienstand einrichten. - Seite 108 - Zündschlüssel (2) in Stellung „P“ in das Zündschloss einstecken. Beim Starten sollte kein Licht eingeschaltet sein, um die Batterie zu schonen. - Zündung einschalten (Pos. 1). - Zündschlüssel in Pos. 2 drehen, um den Dieselmotor zu starten. Vor dem Starten Hupsignal durch kurze Betätigung des Hupenknopfes (3) abge- ben.

-

Seite 109: Fremdstarten (Elektrische Starthilfe)

Fremdstarten (elektrische Starthilfe) Wenn die Batterien leer sind und der Anlasser nicht dreht, kann der Motor mit einer fremden Stromquelle gestartet werden. Als Stromquelle geeignet: - Fremdfahrzeug mit 24-V-Anlage; - 24-V-Zusatzbatterie; - Starthilfegerät, 20V/100A. Normale Ladegeräte bzw. Schnellade- geräte eignen sich nicht zur Starthilfe. Zum Fremdstarten des Motors: - Stromquelle mit geeigneten Kabeln an den hinter der Klappe an der Maschi-... -

Seite 110: Maschine „Warmlaufen" Lassen

Maschine „warmlaufen“ lassen Um übermäßigen Verschleiß und erhöhte Belastung einzelner Baugruppen möglichst gering zu halten, sollte der Motor stets, jedoch besonders bei niedrigen Außentem- peraturen (<10°C), ca. 5 Minuten in Leerlaufdrehzahl und ohne Last warmlaufen. Die Fräswalze sollte zugeschaltet sein. Die optimalen Betriebswerte einer warmen Maschine sind: - Kühlmitteltemperatur des Motors: 60°C - Hydrauliköltemperatur: 40°C... -

Seite 111: Maschine Verfahren

Maschine verfahren Panel2_1000.wmf/Panel4_1000.cdr Maschine gleichmäßig durch gemeinsame Betätigung der Schalter (73) + (74) an- heben, bis die erforderliche Bodenfreiheit erreicht ist. Evtl. vorher den Schalter für die Hebe- und Senkgeschwindigkeit (16) auf Schnellverstellung umschalten. - Auf eine möglichst waagerechte Position achten (Neigungsanzeige beachten) Die Maschine zum Fahren niemals ganz anheben! Kippgefahr! Bodenfreiheit beachten! - Schalter (11) auf Fahrgang stellen (Hasensymbol). -

Seite 112: Fräshinweise

Fräshinweise Position „Fahren“ - Fahrwerksbeine gesenkt - Fräse ge- hoben PL600_Back1.cdr Position „Fräsen“ - Fahrwerksbeine gehoben - Fräse ge- senkt PL600_Back2.cdr D 74... -

Seite 113: Nulleinstellung

Nulleinstellung - Fräswalze mit kleiner Umdrehungs- zahl laufen lassen. - Fräse absenken, bis die Meißelspit- zen auf der gesamten Fräswalzen- breite den Fahrbahnbelag ankratzen. - Frästiefenskalen auf Null einstellen. Die Nulleinstellung muss sowohl bei ausgeschwenktem als auch bei einge- schwenktem Fahrwerksbein vorgenom- men werden! Nulleinstellung immer auf ebenen, nicht geneigten Flächen vor- nehmen. -

Seite 114: Fräsen Am Fahrbahnrad Oder An Absätzen

Fräsen am Fahrbahnrad oder an Ab- sätzen Tragfähigkeit der rechten Fahrspur be- achten. Fräse ausreichend anheben! Die Fräswalze muss mehr Bodenfreiheit haben, als die Höhe des Absatzes be- trägt. Fräse beim Einfahren in die Fräspositi- on stets waagerecht halten! Zum Fräsen die Maschine gleichmäßig auf die gewünschte Frästiefe absenken. -

Seite 115: Fräsen An Der Bordsteinkante

Fräsen an der Bordsteinkante (mit eingeschwenktem Fahrwerksbein) Vorteile: - maximale Frästiefe wird erreicht - direktes Fräsen am Bordstein möglich Nachteile: - geringere Fräsgenauigkeit - weniger exaktes Fräsplanum PL600_Back7.cdr D 77... - Seite 116 Fräsbetrieb (Vorbereitung): Panel2_1000.wmf/Panel4_1000.cdr - Die Maschine zum Fräsabschnitt fahren und per Hand so tief wie möglich absen- ken (Fräswalze berührt noch nicht den Boden). Am Hauptbedienpult folgende Funktionen zuschalten Pos. Schalter Stellung Transport-/Arbeitsgang Arbeitsgang (Schildkröte) Vorwahlregler für den Fahrantrieb ca. mittlere Leistung Fräswalze EIN / AUS Fräswalzenantrieb EIN Wasserpumpe EIN / AUS...

-

Seite 117: Fräsbetrieb Ohne Nivellierautomatik

Fräsbetrieb ohne Nivellierautomatik Panel2_1000.wmf/Panel4_1000.cdr Skala5.wmf D 79... - Seite 118 Nachdem alle Vorbereitungen zum Fräsbetrieb abgeschlossen sind, die Fräsbereit- schaft hergestellt ist und ein LKW zur Fäsgutaufnahme unter dem Abwurfband posi- tioniert ist, wird die Maschine im Stand auf die geforderte Tiefe abgesenkt. - Die Maschine im Stand durch Betätigung der Schalter (73) + (74) vorsichtig so weit absenken, bis die Fräswalze leicht an der Arbeitsoberfläche kratzt.

-

Seite 119: Bedienung Der Moba-Matik Beim Fräsen

Bedienung der Moba-matik beim Fräsen Ausgangssituation zur Bedienung - Sensoren und Regler sind montiert, alle Verbindungskabel angeschlos- sen. - Der Null- bzw. Istwertabgleich wurde vorgenommen, die Maschine befindet sich in Arbeitsposition, alle erforderli- chen sonstigen Einstellungen für den Fräsbetrieb wurden an der Maschine vorgenommen - die A/M - Taste ist auf Halbautomatik- betrieb geschaltet (Funktionslampe... -

Seite 120: Weitere Tätigkeiten Zur Einnahme Der Ausgangsposition Zum Fräsen

Weitere Tätigkeiten zur Einnahme der Ausgangsposition zum Fräsen: Fräsen mit Höhensensoren Fräse mittels Schalter (1) des Bedienpultes über die hinteren Fahrwerksbeine soweit gleichmäßig absenken, dass die Kufen der Seitenschilder im hinteren Bereich den Boden berühren. Beim Fräsbeginn mit Absatz (d.h. Maschine sofort auf gewünschte Frästiefe absenken): Nivellswitch1000.cdr/Moba1a.cdr/Moba29.jpg - Automatikfunktion der Nivelliergeräte mittels Taste (2) aktivieren (Funktionslampe AUTO (3) leuchtet). - Seite 121 Beim Fräsbeginn ohne Absatz (d.h. Maschine von Null allmählich auf gewünschte Frästiefe absenken): Panel2_1000.wmf/Panel4_1000.cdr/Moba1a.cdr/Moba29.jpg D 83...

- Seite 122 - Im Halbautomatikbetrieb an beiden digitalen Regler über die AB - Tasten (1) den Sollwert 0 einstellen, Nivelliereinrichtung mittels Tasten (4) an den digitalen Reg- lern aktivieren (Funktionslampen AUTO (5) leuchten), über die Schalter (2) und (3) des Hauptbedienpults gleichzeitig auf „EIN“ schalten und die Maschine im Stand auf Höhe Null absenken lassen.

-

Seite 123: Fräsen Mit Höhensensoren In Verbindung

Fräsen mit Höhensensoren in Verbindung mit dem Querneigungssensor Panel2_1000.wmf/Panel4_1000.cdr/Moba1a.cdr/Moba29.jpg D 85... - Seite 124 - Die Maschine mit den Schaltern (1), (2), (3) auf Schnitttiefe Null absenken. - Die A/M - Tasten (4) beider Regler auf Automatikbetrieb schalten (die Funktions- lampen AUTO (5) leuchtet). - Den digitalen Regler für die betreffende Seite über die AUF/AB - Tasten (6) auf den gewünschten Sollwerte einstellen (Frästiefe (hier -8cm), Quer- neigung (hier 2,6% nach rechts abfallend)).

-

Seite 125: Fräseinsatz Beenden

Fräseinsatz beenden Panel2_1000.wmf/Panel4_1000.cdr Die Maschine stoppen und am Ende der Frässpur anheben: - Der Fahrhebel (70) befindet sich in Mittelstellung. - Wurde mit Nivellierautomatik gefräst, zunächst mittels der Schalter (14) und (18) die Nivellierung ausschalten. - Wahlschalter für das vordere Schild (22) und das Abstreiferschild (23)( ) auf „0“ umschalten. -

Seite 126: Maschine Abstellen

Maschine abstellen Vor dem Ausstellen der Maschine den Betriebsstundenzähler ablesen und überprü- fen, ob Wartungsarbeiten durchzuführen sind. Beim Abstellen auf öffentlich zugänglichem Gelände ist die Maschine so zu sichern, dass Unbefugte oder spielende Kinder keinen Schaden anrichten können. Die Maschine sollte auf ebenen Gelände abgestellt werden. Maschine gleichmäßig absenken, so dass die Fräswalze nahezuauf dem Boden aufliegt. -

Seite 127: Langzeitparken

Langzeitparken Bei saisonbedingter Lagerung, ist die Maschine so abzustellen, dass sie vor starker Sonneneinstrahlung, Wind, Feuchtigkeit und Frost geschützt ist. Kann die Maschine nicht in geschlossenen Hallen abgestellt werden, so sollte die Maschine unter einem Schleppdach abgestellt oder aber die gesamte Maschine mit einer geeigneten Plane abgedeckt werden. -

Seite 128: Einsatzmöglichkeiten Der Kleinfräsen

Einsatzmöglichkeiten der Kleinfräsen Beseitigung von Längs und Querrillen vorher nachher Planfräsen Selektives Ausfräsen Plan1.tif Beseitigung von Rissen vorher nachher Selektives Ausfräsen Plan2.tif Beseitigung von Schlaglöchern, Frostaufbrüchen vorher nachher Partielles Ausfräsen Plan3.tif D 90... -

Seite 129: Beseitigung Von Randverformungen Und Verwerfungen

Beseitigung von Randverformungen und Verwerfungen vorher nachher Keilförmiges Ausfräsen Plan4.tif Herstellung von Anschlusskanten nachher vorher Keilförmiges Ausfräsen Plan5.tif Herstellung von Schlitzen,Fugen und Kabelgräben Ausfräsen mit speziellen Fugenfräswerkzeugen Plan6.tif D 91... -

Seite 130: Entfernung Eingelegter Markierungen

Entfernung eingelegter Markierungen vorher nachher Ausfräsen mit speziellen Fugenfräswerkzeugen Plan7.tif Demarkierungsarbeiten vorher nachher Abfräsen von aufgetragenen Markierungen mit Feinfräswalzen oder Demarkierungswalzen Plan8.tif Wiederherstellung von Griffigkeit vorher nachher Aufrauhen mit Feinfräswalzen Plan9.tif D 92... -

Seite 131: Störungen

Störungen 10.1 Fehlercode-Abfrage Antriebsmotor Wurde ein am Antriebsmotor festgestellter Fehler über eine der Warnleuchten (1) oder (2) signalisiert, kann ein Code, dem ein definierter Fehler zugeordnet ist, mittels der Abfrage-Taste (3) angezeigt werden. Die Ausgabe des Blinkcodes erfolgt jeweils über die zweite Warnleuchte. Wird ein Fehler in Warnleuchte (1) angezeigt, erfolgt die Ausgabe über die Warnleuchte (2) und umgekehrt. - Seite 132 Beispiel: PAUSE PAUSE Blinkfolge: 3-Pause-5-Pause-2. Fehlercode: 352 Wird der Ausgabeschalter weiter in der oberen Position gehalten, wird der Code er- neut ausgegeben. Befindet sich der Schalter zur Fehlerabfrage wieder in seiner 0-Position, leuchtet die Warnlampe, die den Fehler signalisiert hat, wieder auf. Dies ist solange der Fall, bis der entsprechende Fehler bzw.

-

Seite 133: Fehlercodes

Fehlercodes Fehler- code PID(P) SID(S) SPN(S) Ursache Auswirkung Warn- lampe Eventuell keine Auswirkung oder Motor 111* S254 Interner Hardwarefehler des elektro- läuft möglicherweise rau oder startet GELB nischen Steuergeräts. nicht. Kein Motordrehzahl- oder -positions- 115* P190 Motorleistung gedrosselt. signal am Stift 17 des Motorkabel- GELB Eventuell weißer Qualm. - Seite 134 Fehler- code PID(P) SID(S) SPN(S) Ursache Auswirkung Warn- lampe Das Kühlmitteltemperatursignal sig- Drosselung der Drehzahl und eventuell P110 nalisiert, dass die Kühlmitteltempera- Motorabschaltung, wenn die Motor- tur die Motorschutz-Höchstgrenze schutz-Abschaltfunktion aktiviert ist. überschritten hat. Kurzschluss am Stift 34 für das An- Vorgabewert für Ansaugkrümmertem- P105 saugkrümmertemperatursignal am...

- Seite 135 Fehler- code PID(P) SID(S) SPN(S) Ursache Auswirkung Warn- lampe Kurzschluss oder Unterspannung im P174 Kraftstofftemperatursensorstrom- Vorgabewert für Kraftststofftempera- GELB kreis im Regler der Pumpe VP44 tur. Eventuell niedrige Leistung. festgestellt. Fehler im Förderpumpenstromkreis Eventuell niedrige Leistung, Motor 278* P073 1075 am Stift 11 des Motorkabelbaums bleibt möglicherweise stehen oder läuft GELB...

- Seite 136 Fehler- code PID(P) SID(S) SPN(S) Ursache Auswirkung Warn- lampe Unterspannung im Speisespan- S233 1077 Motor verliert eventuell Leistung und nungskreis des Reglers der Kraft- GELB schaltet möglicherweise ab. stoffpumpe VP44 festgestellt. Die Batteriespannungsmessung des S233 1077 Reglers der Kraftstoffpumpe VP44 ist Motor verliert Leistung und schaltet GELB außerhalb des Bereichs von 6 bis 24...

- Seite 137 Fehler- code PID(P) SID(S) SPN(S) Ursache Auswirkung Warn- lampe Ansaugluftvorwärmer kann vom elek- Fehler im Freigabekreis des Kalt- tronischen Steuergerät nicht vollständig 382* S237 starthilfsrelais 2 am Stift 31 des unter Spannung gelegt werden. Even- GELB OEM-Kabelbaums festgestellt. tuell weißer Qualm und/oder Start- schwierigkeiten.

- Seite 138 Fehler- code PID(P) SID(S) SPN(S) Ursache Auswirkung Warn- lampe Das Leerlaufsignal am Stift 26 des OEM-Kabelbaums signalisiert, dass die Drehzahlverstellung in Leerlauf- stellung ist, während die Drehzahl- verstellung am Stift 30 des OEM- Kabelbaums signalisiert, dass die Drehzahlverstellung nicht in Leer- P091 laufstellung ist...ODER...das Leerl- Motor läuft nur im Leerlauf.

- Seite 139 Fehler- code PID(P) SID(S) SPN(S) Ursache Auswirkung Warn- lampe Das Ansaugkrümmertemperatursig- nal signalisiert, dass die Ansaug- Drosselung der Leistung und eventuell P105 krümmertemperatur über dem Motorabschaltung, wenn die Motor- GELB unteren Motorschutzschwellenwert schutz-Abschaltfunktion aktiviert ist. ist. Das Zusatzgerät-Drehzahlsignal an P191 den Stiften 8 und 18 des OEM-Ka- Verlust der Fähigkeit, die Drehzahl des GELB...

- Seite 140 Fehler- code PID(P) SID(S) SPN(S) Ursache Auswirkung Warn- lampe Das elektronische Steuergerät hat festgestellt, dass der Motor eine S151 1020 Schutzabschaltung ausgelöst hat 611* Keine Auswirkung. oder die Zündung ausgeschaltet wur- de, während er über einer festgeleg- ten Belastungsgrenze war. Fehler am Stift 21 des OEM-Kabel- S009 baums für das Signal des Treiber-...

-

Seite 141: Fehlermeldungen Antischlupfregelung

10.2 Fehlermeldungen Antischlupfregelung Teilen Sie die angezeigte Fehlernummer dem Kundendienst für Ihre Straßenfräse mit, der die weitere Vorgehensweise mit Ihnen besprechen wird. D 103... -

Seite 142: Fehlermeldungen Fahrantrieb

10.3 Fehlermeldungen Fahrantrieb Teilen Sie die angezeigte Fehlernummer dem Kundendienst für Ihre Straßenfräse mit, der die weitere Vorgehensweise mit Ihnen besprechen wird. D 104... -

Seite 143: Fehlermeldungen Moba-Matic

10.4 Fehlermeldungen MOBA-Matic D 105... -

Seite 145: Einrichten Und Umrüsten

E Einrichten und Umrüsten Spezielle Sicherheitshinweise Durch Ingangsetzen von Motor, Fahrantrieb, Freisetz-, Förder- oder Hubeinrichtun- gen können Personen verletzt oder getötet werden. Halten Sie daher bei der Maschinenbedienung strikt die Verhaltensvorschriften der vorliegenden Bedienungsanleitung sowie der Sicherheitsvorschriften ein. Vor dem Starten sicherstellen, daß niemand an, in bzw. unter der Maschine arbeitet oder sich im Gefahrenbereich der Maschine aufhält! - Maschine gegen unbeabsichtigtes Ingangsetzen sichern: Fahrhebel in Mittelstellung bringen und Vorwahlregler auf Null drehen,... -

Seite 146: Fräsen Ohne Abwurfband / Transportvorbereitung

Fräsen ohne Abwurfband / Transportvorbereitung Demontage des Abwurfbandes Zur Verringerung der Transportlänge der Maschine, sowie zur Durchführung von Frä- sarbeiten ohne das Abwurfband, lässt sich dieses durch wenige Arbeitsschritte von der Maschine trennen. Abwurfband und Fräswalze müssen bei diesen Demontagearbeiten außer Betrieb geschaltet sein! Notwendige Arbeitsschritte: PL600_conv1_neu.cdr... - Seite 147 PL600_conv2_neu.cdr - Abwurfband soweit ablassen, dass sich die vorderen und hinteren Abstellbeine (1) + (2) auf die gewünschte Länge ausziehen lassen: - Abstellbeine ausziehen und in der benötigten Länge wieder mit den Steckbolzen und den Splinten sichern. - Maschine soweit ablassen, dass zumindest die beiden hinteren Abstellbeine (1) auf dem Untergrund aufstehen.

- Seite 148 PL600_conv3_neu.cdr - An beiden Seiten die Verriegelungsbolzen (6) ziehen - Die Scraperklappe ein kleines Stück ablassen, so dass die Haltebolzen (7) sich oberhalb der Halteklauen (8) befinden. - Maschine vom Abwurfband abfahren.

-

Seite 149: Wartung

F Wartung Sicherheitshinweise für die Wartung Bei sämtlichen Wartungsarbeiten sind die Forderungen des Gesundheits-, Arbeits- und Brandschutzes einzuhalten. Die erforderliche Arbeitsschutzausrüstung ist stän- dig zu tragen. Falls nicht anders beschrieben, Wartungsarbeiten nur bei abgestelltem Motor durch- führen. Wartungsarbeiten nur ebenen und standsicheren Flächen durchführen. Bei Arbeiten in geschlossenen Räumen Abgase nach außen leiten. -

Seite 150: Haftungsausschluss Bei Verwendung Nicht Originaler Ersatz- Oder

Vermeiden Sie Elektroschweißarbeiten an der Maschine, da diese zu Schäden an den elektronischen und hydraulischen Baugruppen führen können! Sollten im Ausnahmefall an der Maschine dennoch Elektroschweißarbeiten erforder- lich werden, ist vor Beginn der Arbeiten zu beachten: - Die Zündung ist ausgeschaltet - Der Stromkreis ist unterbrochen - Der Massepol des Schweißgerätes ist so dicht als möglich an der Schweißstelle angelegt. - Seite 151 Betriebsstunden Wartungsstelle Tätigkeit (3.1) Antriebsaggregat Motor Füllstand kontrollieren Kraftstofftank Kraftstoff nachfüllen Tank und Anlage reinigen Ölstand kontrollieren Öl nachfüllen Öl wechseln Ölfilter wechseln Kraftstofffilter wechseln Kraftstofffilter (Wasserabschei- der entleeren) Kraftstoffanlage entlüften Luftfilter kontrollieren Staubsammelbehälter entlee- Luftfiltereinsatz Motor säubern / wechseln Kühlrippen kontrollieren Kühlrippen säubern Lüfter auf Beschädigungen...

- Seite 152 Betriebsstunden Wartungsstelle Tätigkeit (3.2) Hydraulik Ölstand kontrollieren Hydrauliköltank Öl nachfüllen Öl wechseln Ansaug-/Rücklauf- Filterelement wechseln Hydraulikfilter Sichtkontrolle vornehmen Hydraulik- schläuche Schläuche ersetzen Pumpen- Öl wechseln Lagerbock (3.3) Antriebsräder Ölstand kontrollieren Öl nachfüllen Planetengetriebe Öl wechseln -Antriebsräder Sichtbare, nicht geklebte Mut- tern u.

-

Seite 153: Wartung

Betriebsstunden Wartungsstelle Tätigkeit (3.4)Frässektion Fräswalze Fräswalze demontieren Zustand kontrollieren Fräsmeißel, Verschleißhülsen Fräsmeißel, Verschleißhülsen, Meißelblöcke Meißelblöcke austauschen Gleitkufen austauschen Seitenschild Stützplatten austauschen Riemen kontrollieren Riementrieb Riemen austauschen Reibbelag kontrollieren Kupplung Riemen austauschen Ölstand kontrollieren Winkelgetriebe Öl nachfüllen Öl wechseln Ölstand kontrollieren Öl nachfüllen Öl wechseln Walzengetriebe... - Seite 154 Betriebsstunden Wartungsstelle Tätigkeit (3.5) Ladeeinrichtung Spannung / Durchhang kontrollieren Spannung / Durchhang einstel- Fördergurt Auf Beschädigung kontrollieren Fördergurt austauschen Zustand kontrollieren Ladebandrollen Rollen austauschen Zustand kontrollieren Stahl-Halteseil Seil austauschen Trichtergummi der Auf Beschädigung kontrollieren Übergabepunkte Trichtergummi / Abdichtgummi austauschen Abdichtgummis Wartung Wartung während der Einfahrzeit...

- Seite 155 Betriebsstunden Wartungsstelle Tätigkeit (3.6) Wasseranlage Füllstand kontrollieren Wasser auffüllen Wassertank Wasser wechseln Tank reinigen Tank demontieren Wasserfilter kontrollieren Wasserfilter Filter wechseln Wasser ablassen Funktion kontrollieren Wasserdüsen Wasser ablassen (3.7) Spannungsversorgung Füllstand der Batteriesäure kontrollieren Batterien Destilliertes Wasser auffüllen Batteriepole einfetten (3.8) Sonstige Funktion prüfen Not-Aus-Taster...

- Seite 156 Betriebsstunden Wartungsstelle Tätigkeit (4.0) Schmierstellen Fahrwerksbein Gelenk abschmieren rechts (Schmiernippel) Lenkung abschmieren Lenkung (Schmiernippel) Kupplungslager abschmieren Riemenspanner (Schmiernippel) Kupplungslager Kupplungslager abschmieren (Schmiernippel) Spannlager für Antriebstrom- Abwurfband mel abschmieren (Schmiernip- pel) Lagerstellen abschmieren Hydraulikzylinder (Schmiernippel) (5.0) Kontrollen Allgemeine Sichtkontrolle Prüfung durch ei- nen Sach- kundigen Wartung...

-

Seite 157: Antriebsaggregat Motor

Antriebsaggregat Motor Kraftstofftank Der Kraftstofftank sollte vor jedem Ar- beitsbeginn gefüllt werden, damit das Kraftstoffsystem nicht „trockengefahren“ wird und dadurch eine zeitaufwendige Entlüftung notwendig wird. Kraftstoffstand mittels der Anzeige im Bedienpult regelmäßig kontrollieren. Der Tankstutzen (1) befindet sich hinter der rechten Klappe des Motorraumes. -

Seite 158: Dieselmotor

Dieselmotor Der Ölstand im Motor sollte vor jedem Arbeitsbeginn mit dem Peilstab (1) ge- prüft werden. Ölkontrolle nur bei eben stehender Ma- schine! Der Peilstab befindet hinter der linken Klappe des Motorraumes. Die Klappe wird mittels Vierkantschlüssel geöffnet. Zuviel Öl im Motor beschädigt die Dich- tungen;... -

Seite 159: Ölwechsel

Ölwechsel Ein Ölablasshahn befindet sich an der rechten Maschinenseite am Maschinen- rahmen. Verbrühungsgefahr durch heißes Öl! Verbrauchtes Öl in einem geeigneten Behälter auffangen und der Entsorgung zuführen Motor zum Ölwechsel leicht warmlaufen lassen. Ölablass_PL600.tif - Die Verschlusskappe abdrehen. - Den im Zubehör befindlichen Schlauch aufdrehen. Das Schlauchende in den Altöl- behälter halten. -

Seite 160: Kraftstofffilter

Kraftstofffilter Den Kraftstofffilter alle 500 Betriebsstun- den wechseln. Der Kraftstofffilter befindet sich hinter der linken Klappe des Motorraums. Die Klappe wird mittels Vierkantschlüssel geöffnet. Die elektrische Steckverbindung (1) des Wassersensors lösen und den Filter mit einem Filterschlüssel lösen und Auflage- flächen reinigen. -

Seite 161: Kraftstoffanlage Entlüften

Kraftstoffanlage entlüften Sollte es notwendig sein, die Kraftstoff- anlage, z.B. nach einem Filterwechsel, zu entlüften, sind für diese Zwecke eine Entlüftungsschraube und eine Hand- pumpe vorgesehen. Die Entlüftungschraube (1) und die Handpumpe (2) befinden sich in der Nähe des Kraftstofffilters. - Entlüftungsschraube (1) ein Stück weit herausdrehen. -

Seite 162: Luftfilter

Luftfilter Der Luftfilter befindet sich hinter der rechten Klappe des Motorenraums. Die Klappe wird mittels Vierkantschlüssel geöffnet. Den Staubsammelbehälter (1) alle 50 Stunden entleeren. Um an das Filterelement zu gelangen, müssen die Verschlüsse (2) am Gehäu- se gelöst und der Verschlussdeckel vom Filtergehäuse abgenommen werden. - Seite 163 Kühler Die Kühlrippen des Kühlers täglich auf Verschmutzungen und Leckagen kon- trollieren. Der Wasserkühler befindet sich im vor- deren Teil des Motorraumes. Bei besonders starken Verschmutzun- gen ist es angebracht, den Kühler zu- nächst mit einem geeigneten Schmutz- löser einzusprühen und dann mit einem Wasserstrahl abzuspritzen.

-

Seite 164: Antriebsriemen

Antriebsriemen Den Antriebsriemen täglich optisch auf Beschädigungen kontrollieren. Zur Wartung des Antriebsriemens: siehe Motor-Betriebsanleitung. Riemen2_Pl600.tif/Belt.tif Ventilspiel Das Ventilspiel des Motors nach 250 Be- triebsstunden Einlaufzeit, sonst alle 2000 Betriebsstunden kontrollieren und gegebenenfalls einstellen. Zur Kontrolle und Einstellung des Ventil- spiels: siehe Motor-Betriebsanleitung. Valve.Tif F 16... -

Seite 165: Hydraulik

Hydraulik Hydrauliköltank Den Ölstand täglich mittels Anzeige (1) an der linken Maschinenseite kontrollie- ren. Das Hydrauliköl alle 1000 Betriebsstun- den, mindestens jedoch jährlich wech- seln. Der Einfüllstutzen für das Hydrauliköl befindet sich hinter der rechten Klappe Motorenraums. Hydrauliköl nachzufüllen, Ver- schlusskappe (2) öffnen und neues Öl mit einem Trichter einfüllen. -

Seite 166: Hydrauliköl-Wechsel

Hydrauliköl-Wechsel Die Ölablassschraube (3) für das Hy- drauliköl befindet sich an der Maschi- nenunterseite, in Fahrtrichtung links. Um das Hydrauliköl abzulassen, ist zu- nächst ein geeigneter Behälter unter die Ablassstelle zu stellen und dann die Ver- schlussschraube zu demontieren. Nach dem Ablassen die Schraube mit neuer Dichtung wieder einschrauben. -

Seite 167: Saug-Rücklauf-Hydraulikfilter

Saug-Rücklauf-Hydraulikfilter Rücklauf-Hydraulikfilter befindet sich auf dem Hydrauliköltank hinter der linken Wartungsklappe des Motoren- raums. Die Wartungsklappe wird mittels Vierkantschlüssel geöffnet. - Filtergehäusedeckel (4) am Vierkan- tansatz lösen und abschrauben. - Den gesamten Filtereinsatz aus dem Gehäuse ziehen. - Griffstück (5) vom verbrauchten Filter- element abziehen. -

Seite 168: Pumpen-Lagerbock

Pumpen-Lagerbock Ölwechsel: - Ölablassschraube (1) herausdrehen, auslaufendes Öl auffangen. - Einfüllschraube (2) zur Entlüftung her- ausdrehen. - Nachdem das Öl vollständig abgelau- fen ist, Ablassschraube (1) wieder ordnungsgemäß einschrauben. - Das vorgeschriebene Öl in korrekter Menge über die geöffnete Einfüll- schraube auffüllen. -

Seite 169: Antriebsräder, Fahrwerksbeine

Antriebsräder, Fahrwerksbeine Planetengetriebe Ölstandkontrolle Ölstand alle 50 Betriebstunden kontrol- lieren. Zur Kontrolle des Ölstandes und wäh- rend des Einfüllens von Öl, muss sich die Verschlussschraube zur Ölstands- kontrolle (1) auf 9 Uhr-Position befinden. Der Ölstand sollte bis zur Unterkante der Bohrung für die Verschlussschraube rei- chen. - Seite 170 Planetengetriebe-Ölwechsel Erster Ölwechsel nach 250 Stunden Ein- fahrzeit, danach alle 1000 Stunden, min- destens jedoch jährlich. Zum Ölablass sollte sich die Ablass- schraube (2) in 6 Uhr-Position, die Ein- füllschraube (1) in 9 Uhr-Position befin- den. Ölwechsel nur im betriebswarmen Zu- stand, unmittelbar nach dem Stillstand des Getriebes durchführen.

-

Seite 171: Frässektion

Frässektion Fräswalze Die Fräswalze ist mit dem Winkelgetriebe des Fräswalzenantriebes verschraubt. Sie ist auf der rechten Seite nicht gelagert. Fräswalze demontieren Die Fräswalze lässt sich für Instandsetzungsarbeitungen oder zum Wechsel des Werkzeugs auf z.B. eine andere Walzenbreite leicht demontieren. - Rechtes Fahrwerksbein in die vordere Position schwenken. - Maschine anheben und gegen ungewolltes Absinken sichern. - Seite 172 Nivellswitch1000.cdr/Moba1a.cdr/Moba29.jpg/Moba21.jpg F 24...

-

Seite 173: Fräsmeißel, Verschleißhülsen, Meißelblöcke

Fräsmeißel, Verschleißhülsen, Meißelblöcke SYSTEM KPF201 ( ) Bit_KPF201_compl.jpg/Bit_KPF201_parts.jpg Das dreiteilige Schnellwechselsystem KPF 201 besteht aus: - Meißel (1) - Verschleißhülse (2) - Block (3). Die Verschleißhülse (2) dient dem Zweck, dass ein abgenutzter Meißel nicht zum Verschleiß des Blocks führt. F 25... - Seite 174 SYSTEM KPF301 ( ) Bit_KPF301_compl.jpg/Bit_KPF301_parts.jpg Das dreiteilige Schnellwechselsystem KPF 301 besteht aus: - Meißel (1) - Verschleißhülse (2) - Block (3). Die Verschleißhülse (2) dient dem Zweck, dass ein abgenutzter Meißel nicht zum Verschleiß des Blocks führt. F 26...

- Seite 175 Der Zustand der Fräsmeißel, ggf. Verschleißhülsen und Meißelblöcke ist mehrmals täglich zu prüfen. Abgenutzte oder beschädigte Meißel, Verschleißhülsen und Blöcke müssen umge- hend ausgetauscht werden. Nur mit einwandfreien Fräswerkzeugen lässt sich die Maschinenkapazität voll aus- nutzen. Verschleißmerkmale von Rundschaftmeißeln Neuer Meißel Abgenutzter Meißel - schnellstmöglich auswechseln Ausgewaschener Meißel - schnellstmöglich aus- wechseln...

- Seite 176 Verschleißmerkmale von Meißelblöcken Neuer Meißelblock Starker Verschleiß der Auflageflächen des Meißels oder der Verschleißhülse - schnellstmög- lich auswechseln Starker Verschleiß der Bohrung zur Aufnahme des Meißels oder der Verschleißhülse - schnellst- möglich auswechseln Starker Verschleiß der Flanke sofort auswechseln Zur Kontrolle und zum Wechsel der Meißel, Meißelblöcke und ggf. Verschleißhülsen sind folgende Sicherheitsvorkehrungen zu treffen und Maßnahmen durchzuführen: - Sicherstellen, dass der Antriebsmotor nicht gestartet wird.

-

Seite 177: System Kpf201 (O)

Demontage der Meißel System KPF201 - Den Meißelaustreiber in der Bohrung an der Rückseite des Meißelblockes ansetzen, abgenutzte und beschädig- te Meißel mit Hammerschlägen aus- treiben. Meißeldemon.cdr/Meisselh1.tif System KPF301 - Den Meißelaustreiber (Flachmeißel o.ä.) hinter der Scheibe des Meißel ansetzen, abgenutzte und beschädig- te Meißel mit Hammerschlägen aus- treiben. -

Seite 178: Demontage Der Verschleißhülsen

Demontage der Verschleißhülsen System KPF201 Zur Demontage der Verschleißhülsen sind zwei unterschiedliche Werkzeuge erhältlich: - Den Hülsentreiber (1) in der Bohrung an der Rückseite des Meißelblocks ansetzen, abgenutzte und beschädig- te Verschleißhülsen mit Hammer- schlägen austreiben. - Das Zugwerkzeug (2) auf den Meißel- block setzen, den Bolzen (2a) durch die Bohrung der Hülse führen und in die Zugmutter (2b) schrauben. - Seite 179 System KPF301 Zur Demontage der Verschleißhülsen sind unterschiedliche Werkzeuge erhält- lich: - Den Hülsenzieher (1) an den beiden Aussparungen einsetzen, die Hülse durch einen Hammerschlag auf die Schlagfläche des Hülsenziehers lösen - Den Hülsentreiber (2) kann genutzt werden, um die gelöste Verschleißhül- se aus seiner Bohrung zu drücken.

-

Seite 180: Montage Der Verschleißhülsen

Montage der Verschleißhülsen System KPF201 Neue Verschleißhülsen mit dem Hül- sentreiber von vorne in die Meißelblö- schlagen. Nur den Hülsentreiber oder das Zug- werkzeug zur Demontage bzw. Montage der Verschleißhülsen nutzen! BIT_KPF201.jpg Bei der Montage von Meißeln und Ver- schleißhülsen stets auf schmutzfreie Bohrungen und Auflageflächen achten! System KPF301 Anti-Haft-Paste aus dem Lieferum- fang oder leichtes Öl auf die Kontakt-... -

Seite 181: Meißelblock Ersetzen

Meißelblock ersetzen - Die auf der Walze angeordneten Mei- ßelblöcke sind so fest und zuverlässig mit der Fräswalze verschweißt, dass es nur äußerst selten und in extremen Situationen (z.B. vergessene Stahl- schienen in der Fräsfläche) zu Abris- sen kommen wird. Positionsnoppen am Halter und Posi- tionsbohrungen auf der Walze bestim- men die richtige Lage der Meißelhalter... -

Seite 182: Riementrieb

Riementrieb Der Zustand der Riemen des Fräsantrie- bes ist täglich zu prüfen. Beschädigte und verschlissene Riemen sollten umgehend ausgetauscht wer- den. Die Rillen der Keilriemen sind von Materialpartikeln zu säubern! Die Riemen sind stets paarweise zu wechseln. Der aus 6 Einzelriemen bestehende Rie- menantrieb ist an der linken Seite der Frässektion und von der Wartungsklap- pe am Bedienstand zugänglich. -

Seite 183: Kupplung

Kupplung im neuen Zustand 4 mm, die Verschleißgrenze liegt bei 10 mm (Y). Ist ein positiver Abstand messbar, (Maß Scheibe_PL600.cdr/Kupplung.tif X>10mm), setzen Sie sich mit dem Dynapac-Kundendienst in Verbindung! - Nach der Kontrolle den Kontrolldeckel wieder ordnungsgemäß verschließen. F 35... -

Seite 184: Winkelgetriebe

Winkelgetriebe Ölstandkontrolle Ölstand alle 50 Betriebstunden kontrol- lieren. Zur Kontrolle des Ölstandes und wäh- rend des Einfüllens von Öl, muss sich die Maschine in waagerechter Position befinden. - Einfüll- und Kontrollschraube (1) her- ausschrauben. Der Ölstand sollte bis zur Unterkante der Bohrung für die Verschlussschraube rei- chen. - Seite 185 Ölwechsel Erster Ölwechsel nach Stunden Ein- fahrzeit, danach alle Stunden, min- destens jedoch jährlich. Ölwechsel nur im betriebswarmen Zu- stand, unmittelbar nach dem Stillstand des Getriebes durchführen. Hierdurch ist sichergestellt, dass kein Absetzen der Feststoffpartikel stattge- funden hat. Schutzkleidung beim Arbeiten mit hei- ßen Öl.

-

Seite 186: Walzengetriebe

Walzengetriebe Ölstandkontrolle Zur Kontrolle des Ölstandes und wäh- rend des Einfüllens von Öl, muss sich die Maschine in waagerechter Position befinden. - Einfüll- und Kontrollschraube (1) her- ausschrauben. Der Ölstand sollte bis zur Unterkante der Bohrung für die Verschlussschraube rei- Drumgear500.eps chen. - Seite 187 Ölwechsel Ölwechsel nur im betriebswarmen Zu- stand, unmittelbar nach dem Stillstand des Getriebes durchführen. Hierdurch ist sichergestellt, dass kein Absetzen der Feststoffpartikel stattge- funden hat. Schutzkleidung beim Arbeiten mit hei- ßen Öl. Gesundheitsgefährdung durch Hautkontakt. - Maschine in waagrechter Position ab- Drumgear500.eps stellen - Kontrollschraube (2) herausschrauben.

-

Seite 188: Seitenschilder

Seitenschilder Gleitkufen Die über den Boden gleitenden Seiten- schilder (1) sollten alle 50 Stunden auf einwandfreie Befestigung kontrolliert werden. Je ein Seitenschild befindet sich links und rechts des Fräskastens. Die Gleitkufen der Seitenschilder rut- schen während des Fräsbetriebes per- manent über den Asphalt und sind dadurch einem erhöhten Verschleiß... -

Seite 189: Stützplatten

Stützplatten An der Innenseite der Seitenschilder be- finden mehrere Stützplatten, die dafür sorgen sollen, dass die Seitenschilder gleitend gehoben und herabgelassen werden können Wird das Material der Stützplatten zu dünn, müssen diese ausgewechselt werden. Die Stützplatten an beiden Seitenschil- dern regelmäßig kontrollieren und gegebenenfalls austauschen. -

Seite 190: Scraperklappe - Abstreifer

Scraperklappe - Abstreifer Die Abstreifer an der Scraperklappe alle 50 Betriebsstunden kontrollieren und gegebenenfalls austauschen. Bleibt zuviel Material in der Frässpur zu- rück, sind diese Bauteile ebenfalls zu prüfen. Die Abstreifer sorgen dafür, dass kaum abgetragenes Material in der ausgefräs- ten Spur liegen bleibt und gewährleisten somit einen einwandfreien Materialab- transport. -

Seite 191: Ladeeinrichtung

Ladeeinrichtung Gurtspannung Die Gurtspannung des Abwurfbandes ist täglich zu kontrollieren. Hängt der Gurt zu weit durch, muss die Spannung ein- gestellt werden. In den ersten Wochen der Betriebszeit wird der Gurt sich noch übermäßig deh- nen (bleibende und elastische Deh- nung). - Seite 192 Zusätzlich den Gurt und die Ladebandrollen optisch auf Beschädigungen oder Abnut- zung kontrollieren. Materialverkrustungen an den Trommeln regelmäßig beseitigen. Schraubenverbindungen regelmäßig kontrollieren Bei allen Arbeiten am Abwurfband sicherstellen, dass der Bandantrieb nicht gestartet werden kann! F 44...

-

Seite 193: Stahlseile

Stahlseile Der Zustand des Stahl-Halteseiles des Abwurfbandes ist täglich zu prüfen. Ein beschädigtes Stahlseil muss umge- hend ausgetauscht werden. Reißende Stahlseile stellen eine große Gefährdung für Mensch und Maschine dar. Beschädigtes Stahlseil am Abwurfband in spannungsfreien Zustand bringen und austauschen! Halteseil_PL600_new.cdr Bei allen Arbeiten am Abwurfband si- cherstellen, dass der Bandantrieb nicht... -

Seite 194: Wasseranlage

Wasseranlage Wassertank Den Füllstand des Wassertanks vor je- dem Arbeitsbeginn an der Füllstandsan- zeige (1) an der rechten Seite des Wassertanks prüfen. Gegebenenfalls muss der Tank aufgefüllt werden. - Einfüllöffnung (2) aufschrauben, Was- ser bis zur Oberkante auffüllen und Öffnung wieder ordnungsgemäß ver- schließen. -

Seite 195: Wassertank Demontieren

Wassertank demontieren Sollte es erforderlich sein, den Wasser- tank zu demontieren, kann dabei folgen- dermaßen vorgegangen werden: - Maschine an geeigneter Stelle abstel- len, Ablassventil (1) öffnen und den Wassertank vollständig entleeren. - Schlauchanschluss des Tanks (2) durch lösen der Schlauchschelle de- montieren. -

Seite 196: Wasserfilter

Wasserfilter Das Filterelement täglich nach Arbeits- ende und lt. Verschmutzungsanzeige wechseln! Im Zubehör der Maschine befindet sich ein weiterer Wasserfiltern, der einen täg- lichen Wechsel verzögerungslos ermög- licht. Der Wasserfilter befindet sich hinter der rechten Wartungsklappe des Motoren- raums. Der Filterwechsel kann auch durchge- führt werden, wenn der Wassertank nicht entleert ist. -

Seite 197: Wasserdüsen

Bei Frostgefahr muss das Filtergehäuse vollständig entleert werden, um dieses vor Beschädigungen zu schützen. - Absperrhahn (1) schließen. - Filtergehäuse (2) und darin befindliches Wasser ausschütten. - Entleertes Filtergehäuse wieder ordnungsgemäß montieren. Wasserdüsen Die Wasserdüsen befinden sich an der Vorderseite des Fräswalzenkastens. Zur Kontrolle und Reinigung lassen sich die Düsen aus ihren Arretierungen zie- hen. -

Seite 198: Spannungsversorgung

Spannungsversorgung Batterien Den Füllstand der beiden Batterien alle 250 Betriebstunden, mindestens jedoch 3monatlich kontrollieren. Die beiden Batterien befinden sich hinter der Klappe an der Maschinenfront. Die Batterien sind vom Werk mit der richtigen Menge Säure gefüllt. Der Flüs- sigkeitsstand sollte bis zur oberen Mar- kierung reichen. -

Seite 199: Sonstige

Sonstige Not-Aus-Taster Zu Ihrer eigenen Sicherheit, der Sicherheit anderer Personen und der Maschine sollte die Funktion des Not-Aus-Tasters täglich geprüft werden. Ein defekter Not-Aus-Taster muss umgehend ausgetauscht werden. Der Not-Aus-Taster befindet sich am Bedienstand. Durch Drücken des Not-Aus-Tasters werden Motor, Antriebe und Lenkung abge- schaltet. -

Seite 200: Fahrwerksbein-Führung

Fahrwerksbein-Führung In den Führungen beider Fahrwerksbei- ne befinden sich mehrere Gleitplatten, über die das Fahrwerksbein beim Ein- und Ausfahren geführt wird. Die Gleitflächen an allen Seiten des Vierkantrohres sollten stets ausreichend gefettet sein. - Im ausgefahrenen Zustand Fett mit ei- nem Pinsel auf die Gleitflächen des Vierkantrohres auftragen. -

Seite 201: Schmierstellen

Schmierstellen Fahrwerksbein rechts Am Schwenkgelenk des Fahrwerkbei- nes befindet sich ein Schmiernippel. 5 Hübe Fett mit einer Fettpresse auffül- len. Schwenk1_PL1000.wmf Lenkung Im Bereich der Lenkung befinden sich Maschinenunterseite zwei Schmiernippel. 5 Hübe Fett mit einer Fettpresse auffül- len. Lenkschm_PL600.tif F 53... -

Seite 202: Riemenspanner

Riemenspanner Am Riemenspanner des Fräswalzenan- triebes befindet sich ein Schmiernippel an der Lagerstelle. 3 Hübe Fett mit einer Fettpresse auffüllen. Riemen_PL1000.wmf Kupplungslager Der Schmiernippel für das Kupplungsla- ger befindet sich hinter der Riemen- scheibe. 5 Hübe Fett mit einer Fettpresse auffül- len. -

Seite 203: Hydraulikzylinder

Hydraulikzylinder An den Lagerstellen der meisten Hy- draulikzylinder befinden sich Schmier- nippel. 3 Hübe Fett mit einer Fettpresse auffül- len. Zylschmier.wmf F 55... -

Seite 204: Kontrollen

Kontrollen Allgemeine Sichtkontrolle Zur täglichen Routine gehört ein Rundgang um die Maschine mit folgenden Kontrol- len: - Beschädigungen an Teilen oder Bedienelementen? - Leckagen an Motor, Hydraulik, Getrieben etc.? - Alle Befestigungspunkte in Ordnung? Festgestellte Fehler sofort beseitigen, um Schäden, Unfallgefahren und Umweltver- schmutzungen zu vermeiden! Prüfung durch einen Sachkundigen Die Straßenfräse muss durch einen qualifizierten Sachkundigen... -

Seite 205: Schmier- Und Betriebsstoffe

Schmier- und Betriebsstoffe Nur die aufgeführten Schmiermittel oder entsprechende Qualitäten bekannter Fabri- kate verwenden. Nur Behälter, die von innen und außen sauber sind, zum Einfüllen von Öl oder Kraft- stoff benutzen. Füllmengen beachten! Falsche Öl- bzw. Schmiermittelstände fördern den raschen Verschleiß und Maschi- nenausfall. -

Seite 206: Hydrauliköl

Hydrauliköl Bevorzugte Hydrauliköle: a) Synthetische Hydraulikflüssigkeit auf Basis von Estern, HEES Hersteller ISO Viskositätsklasse VG 46 Shell Naturelle HF-E46 Panolin HLP SYNTH 46 Esso HE 46 b) Mineralöl-Druckflüssigkeiten Hersteller ISO Viskositätsklasse VG 46 Shell Tellus Oil 46 Bei Umstellung von Mineralöl-Druckflüssigkeiten auf biologisch abbaubare Druck- flüssigkeiten setzten Sie sich bitte mit unserer Werksberatung in Verbindung! Nur Behälter, die von innen und außen sauber sind, zum Einfüllen von Öl oder Kraft- stoff benutzen. -

Seite 207: Füllmengen

Füllmengen Menge Kraftstofftank ca. 340 Liter (bis max. Füllstandsanzeige) Motoröl ca.14 Liter Hydrauliköltank ca.130 Liter (bis max. Füllstandsanzeige) Wassertank ca.1200 Liter (bis max. Füllstandsanzeige) Planetengetriebe Antriebsräder je ca. 0,5 Liter (bis max. Füllstandsanzeige) Pumpen-Lagerbock 0,3 Liter Winkelgetriebe ca.4,0 Liter (bis max. Füllstandsanzeige) Getriebe Fräswalzenantrieb ca.4,0 Liter (bis max. -

Seite 208: Elektrische Sicherungen

Elektrische Sicherungen Hauptsicherungen (1) (hinter der rechten Klappe des Motorraumes) Hauptsch_PL1000.wmf 100A - F1.1 Hauptsicherung 100A - F1.2 Hauptsicherung Lichtmaschine - F1.3 Zündung - F1.4 Heizung 100A - F1.5 Hydr. Wetterschutzdach - F1.6 Hydr. Wetterschutzdach F 60... -

Seite 209: Sicherungen Auf Dem Bedienpult

Sicherungen auf dem Bedienpult Panel1_1000.cdr Sicherungsträger (2) Fuse1.Tif F2.1 F2.8 Lichtmaschine Armaturen Fahrantrieb Susmic Nivellierung Scraper vorne/hinten, Seitenschild, Fräsantrieb Förderband Rundumleuchten F 61... - Seite 210 Sicherungsträger (3) Fuse1.Tif F3.1 F3.8 Bremslicht Blinker Warnblinker Abblendlicht links Abblendlicht rechts Fernlicht links Fernlicht rechts Standlicht links Sicherungsträger (4) Fuse1.Tif F4.1 F4.8 Standlicht rechts Arbeitsscheinwerfer Hupe Antriebsmotor Antriebsmotor Antriebsmotor Antriebsmotor Antriebsmotor F 62...

-

Seite 211: Sicherungen Im Bedienpult

Sicherungen im Bedienpult Panelkompl_500_16.cdr/Deskfuse.eps F5.1 F5.2 Vorsicherung Spannungsversorgung Beleuchtung F 63... -

Seite 212: Anzugsmomente

Anzugsmomente maximale Anzugsmomente für Schaftschrauben mit metrischem ISO-Regelgewinde 12.9 10.9 Anziehdreh- Anziehdreh- Anziehdreh- Vorspannkraft Vorspannkraft Vorspannkraft moment moment moment (Nm) (Nm) (Nm) 2250 3150 3800 3900 5450 6550 6350 8950 10700 9000 12600 15100 16500 23200 27900 26200 36900 44300 38300 54000 64500... -

Seite 213: Wartungsnachweis

Wartungsnachweis Zum Nachweis der durchgeführten Wartungs-, Instandsetzungs- und Reparaturar- beiten sind die Vordrucke auf den nachfolgenden Seiten zu nutzen. Hinweise zur Korrekten Ausfüllung der Wartungsnachweise: z.B.: 9.1 Baugruppe Motor, Motoranlagen Ergebnis, Name, Datum Anlass Bemerkungen zum Arbeitsumfang Unterschrift Kraftstoff-, Öl- und Wasserfilter gewechselt, Ölwechsel Keilriemen müssen gewechselt wer- 2001-06-10 1000 Std. - Seite 214 Baugruppe Motor, Motoranlagen F 66...

-

Seite 215: Hydraulische Anlage

Hydraulische Anlage F 67... -

Seite 216: Antriebsräder, Lenkung, Bremsen

Antriebsräder, Lenkung, Bremsen F 68... -

Seite 217: Frässektion

Frässektion F 69... -

Seite 218: Wasseranlage

Wasseranlage F 70... -

Seite 219: Elektrische Anlage

Elektrische Anlage F 71... -

Seite 220: Sonstige Ausrüstung