Inhaltszusammenfassung für Allen-Bradley Micro830

- Seite 1 Benutzerhandbuch Speicherprogrammierbare Steuerungen Micro830, Micro850 und Micro870 Bestellnummern Serie 2080-LC30, 2080-LC50 und 2080-LC70...

-

Seite 2: Wichtige Hinweise Für Den Anwender

Dieser Hinweis enthält Informationen, die für den erfolgreichen Einsatz und das Verstehen des Produkts besonders wichtig sind. WICHTIG Allen-Bradley, Rockwell Software, Rockwell Automation, Micro800, Micro830, Micro850, Micro870, Connected Components Workbench und TechConnect sind Marken von Rockwell Automation, Inc. Marken, die nicht Rockwell Automation gehören, sind Eigentum der jeweiligen Unternehmen. -

Seite 3: Vorwort

Vorwort Lesen Sie dieses Vorwort, um sich mit dem übrigen Handbuch vertraut zu machen. Es enthält Informationen zu folgenden Themen: • Zielgruppe dieses Handbuchs • Zweck dieses Handbuchs • Referenzliteratur • Unterstützende Informationen für Micro800™ Zielgruppe dieses Handbuchs Lesen Sie dieses Handbuch, wenn Sie für die Entwicklung, Installation, Programmierung oder Entstörung von Steuerungssystemen verantwortlich sind, in denen Micro800-Steuerungen eingesetzt werden. - Seite 4 Informationen zur Montage und Verdrahtung mit dem Steuerung der Serie Micro800, Installationsanleitung optionalen externen Netzteil. 2080-IN001 Speicherprogrammierbare 10-Punkt-Steuerung Informationen zur Montage und Verdrahtung der Micro830 – Installationsanleitung 2080-IN002 Micro830-10-Punkt-Steuerungen. Speicherprogrammierbare 16-Punkt-Steuerung Informationen zur Montage und Verdrahtung der Micro830 – Installationsanleitung 2080-IN003 Micro830-16-Punkt-Steuerungen.

- Seite 5 National Electrical Code – Veröffentlicht durch die Ein Artikel zu Leiterquerschnitten und -typen für National Fire Protection Association of Boston, MA. Komponenten zur elektrischen Erdung. Allen-Bradley Industrial Automation Glossary AG-7.1 Ein Glossar mit Begriffen und Abkürzungen aus dem Bereich der industriellen Automatisierung.

- Seite 6 Vorwort Notizen: Rockwell Automation-Publikation 2080-UM002J-DE-E – März 2018...

-

Seite 7: Inhaltsverzeichnis

Micro830-Steuerungen ........ - Seite 8 Inhaltsverzeichnis Verwenden von Not-Halt-Schaltern ......30 Schematik (mit IEC-Symbolen) ....... 31 Schematik (mit ANSI/CSA-Symbolen) .

- Seite 9 Inhaltsverzeichnis Konfigurieren des Treibers „CIP Serial“ ......73 OPC-Unterstützung mithilfe von RSLinx Enterprise....73 Kapitel 6 Programmausführung in der Überblick über die Programmausführung .

- Seite 10 Inhaltsverzeichnis Verwendung von PTO für die PWM-Steuerung ....131 POU PWM_Program ........132 HSC-Feedbackachse.

- Seite 11 Micro830 Steuerungen ........

- Seite 12 Einrichten der Kommunikation zwischen RSLinx und einer Micro830/Micro850/Micro870-Steuerung über USB ....220 Konfigurieren des Steuerungskennworts ......227 Festlegen des Steuerungskennworts .

- Seite 13 Systemauslastung Berechnen des gesamten Strombedarfs für Ihre Micro830-/Micro850-/Micro870-Steuerung ....293 Index ............295 Rockwell Automation-Publikation 2080-UM002J-DE-E –...

- Seite 14 Inhaltsverzeichnis Notizen: Rockwell Automation-Publikation 2080-UM002J-DE-E – März 2018...

-

Seite 15: Überblick Über Die Hardware

Kapitel Überblick über die Hardware Dieses Kapitel enthält einen Überblick über die Leistungsmerkmale der Micro830-, Micro850- und Micro870-Hardware. Es enthält folgende Themen: Information Seite Hardwaremerkmale Micro830-Steuerungen Micro850-Steuerungen Micro870-Steuerungen Programmierkabel Kabel für integrierte, serielle Schnittstelle Unterstützung für integriertes Ethernet Rockwell Automation-Publikation 2080-UM002J-DE-E – März 2018... -

Seite 16: Hardwaremerkmale

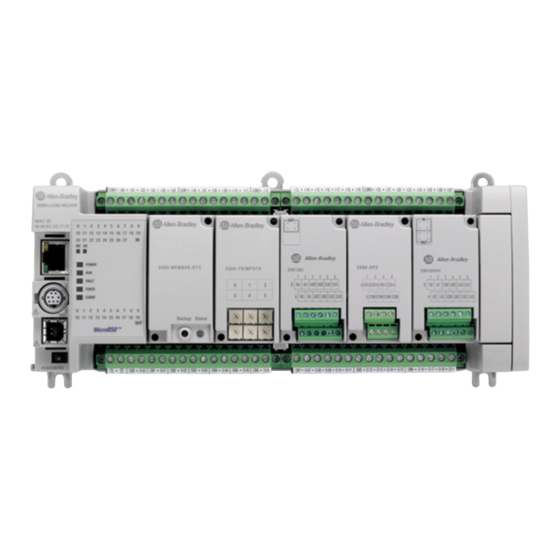

Kapitel 1 Überblick über die Hardware Hardwaremerkmale Micro830-, Micro850- und Micro870-Steuerungen sind wirtschaftliche kompakte Steuerungen mit integrierten Eingängen und Ausgängen. Abhängig vom Steuerungstyp bieten sie Platz für zwei bis fünf Steckmodule. Die Micro850- und Micro870-Steuerungen können erweitert werden und zusätzlich bis zu acht E/A-Erweiterungsmodule unterstützen. - Seite 17 Überblick über die Hardware Kapitel 1 Micro830 -24-Punkt-Steuerungen und Statusanzeigen Steuerung Statusanzeige 45017 45016 Micro830 -48-Punkt-Steuerungen und Statusanzeigen Steuerung Statusanzeige 45037 45036 Beschreibung der Steuerung Beschreibung Beschreibung Statusanzeigen Montagebohrung/Montagefuß Steckplatz für optionales Netzteil Riegel für Montage auf DIN-Schiene Montageelement für Steckmodul Betriebsartenschalter Bohrung für Steckmodul...

-

Seite 18: Micro850-Steuerungen

Kapitel 1 Überblick über die Hardware Micro850-Steuerungen Micro850-24-Punkt-Steuerungen und Statusanzeigen Statusanzeigen 45910 45909 Beschreibung der Steuerung Beschreibung Beschreibung Statusanzeigen Abdeckung für den E/A-Erweiterungssteckplatz Steckplatz für optionales Netzteil Riegel für Montage auf DIN-Schiene Montageelement für Steckmodul Betriebsartenschalter Bohrung für Steckmodul USB-Anschluss für Steckverbinder Typ B 40-poliger Hochgeschwindigkeitsstecker Nicht isolierter serieller RS232/RS485-Kombianschluss Abnehmbare E/A-Klemmenleiste... - Seite 19 Überblick über die Hardware Kapitel 1 Micro850-48-Punkt-Steuerungen und Statusanzeigen 3 4 5 Statusanzeigen 45918 45915 Beschreibung der Steuerung Beschreibung Beschreibung Statusanzeigen Abdeckung für den E/A-Erweiterungssteckplatz Steckplatz für optionales Netzteil Riegel für Montage auf DIN-Schiene Montageelement für Steckmodul Betriebsartenschalter Bohrung für Steckmodul USB-Anschluss für Steckverbinder Typ B 40-poliger Hochgeschwindigkeitsstecker Nicht isolierter serieller RS232/RS485-Kombianschluss...

-

Seite 20: Micro870-Steuerungen

Kapitel 1 Überblick über die Hardware Micro870-Steuerungen Micro870-24-Punkt-Steuerungen und Statusanzeigen Statusanzeigen 45910 45909 Beschreibung der Steuerung Beschreibung Beschreibung Statusanzeigen Abdeckung für den E/A-Erweiterungssteckplatz Steckplatz für optionales Netzteil Riegel für Montage auf DIN-Schiene Montageelement für Steckmodul Betriebsartenschalter Bohrung für Steckmodul USB-Anschluss für Steckverbinder Typ B 40-poliger Hochgeschwindigkeitsstecker Nicht isolierter serieller RS232/RS485-Kombianschluss Abnehmbare E/A-Klemmenleiste... - Seite 21 Überblick über die Hardware Kapitel 1 Micro830-Steuerungen – Anzahl und Art der Eingänge/Ausgänge Bestellnummer Eingänge Ausgänge PTO- HSC- Unterstützung Unterstützung 110 V AC 24 V DC/V AC Relais 24 V 24 V stromziehend stromliefernd 2080-LC30-10QWB 2080-LC30-10QVB 2080-LC30-16AWB 2080-LC30-16QWB 2080-LC30-16QVB 2080-LC30-24QBB...

-

Seite 22: Programmierkabel

Kapitel 1 Überblick über die Hardware Programmierkabel Micro800 -Steuerungen sind mit einer USB-Schnittstelle ausgestattet, sodass USB-Standardkabel als Programmierkabel verwendet werden können. Verwenden Sie zum Programmieren der Steuerung ein USB-Standardkabel (Stecker A zu Stecker B). 45221 Kabel für integrierte, serielle Schnittstelle Kabel für die integrierte, serielle Schnittstelle, die für die Kommunikation genutzt werden können, sind hier aufgeführt. -

Seite 23: Beschreibungen Der Anzeigen Für Modul- Und Netzwerkstatus Finden Sie Im Abschnitt

Überblick über die Hardware Kapitel 1 Gelbe LED Stiftbelegung am RJ-45-Ethernet-Port RJ-45-Anschluss Kontakt- Signal Richtung Primäre Funktion Grüne LED nummer 45920 Übertragen von Daten + TX– Übertragen von Daten – Die gelbe Status-LED weist auf Differenziales Ethernet, Empfangen eine vorhandene Verbindung von Daten + (konstant gelb) oder auf eine fehlende Verbindung (aus) hin. - Seite 24 Kapitel 1 Überblick über die Hardware Notizen: Rockwell Automation-Publikation 2080-UM002J-DE-E – März 2018...

-

Seite 25: Informationen Zur Steuerung

Als Hilfe bei der Programmierung Ihrer Steuerung über die Connected Components Workbench-Software können Sie die Online-Hilfe von Connected Components Workbench hinzuziehen (in der Software integriert). Steuerungsänderungen im Micro820-/Micro830-/Micro850-/Micro870-Steuerungen ermöglichen Ihnen mit den folgenden Funktionen bestimmte Änderungen im Run-Modus: Run-Modus • Run Mode Change (RMC) Diese Funktion ermöglicht Logikänderungen an einem ausgeführten... -

Seite 26: Verwendung Von Run Mode Change (Rmc)

Informationen zur Steuerung Verwendung von Run Mode Run Mode Change (RMC) ist eine Funktion zur Produktivitätssteigerung, die ab Release 8 für die Micro820-/Micro830-/Micro850-Steuerungen verfügbar ist. Change (RMC) Mit ihr kann der Anwender Logikänderungen an einem ausgeführten Projekt schneller ausführen, ohne in den dezentralen Programm-Modus zu wechseln und ohne die Verbindung zur Steuerung zu unterbrechen. -

Seite 27: Nicht Festgeschriebene Änderungen

Informationen zur Steuerung Kapitel 2 Beispiel für die Vorteile von RMC – 20 % kürzere Download-Zeiten Anzahl der Zeit für den konventionellen Download Zeit zum Prüfen der Logik und Übernehmen Änderungen (Sekunden) der Änderungen (Sekunden) Speichergröße des für den Vergleich verwendeten Projekts: Daten = 14 784 Byte;... -

Seite 28: Rmc-Speicher

Kapitel 2 Informationen zur Steuerung Wenn Sie ein Projekt mit nicht festgeschriebenen Änderungen von der Steuerung hochladen, können Sie erst nach dem vollständigen Herunterladen wieder in den RMC-Modus wechseln. RMC-Speicher Der RMC-Speicher (Run Mode Change) dient zum Speichern der Änderungen an Logik und Anwendervariablen, während der RMC-Modus aktiv ist. - Seite 29 Informationen zur Steuerung Kapitel 2 Wenn nicht genügend RMC-Speicher für das Ausführen zusätzlicher Änderungen verfügbar ist (beispielsweise wenn während der RMC- Kompilierung oder Logikprüfung eine Fehlermeldung angezeigt wird, dass nicht genügend Speicher vorhanden ist), muss das Projekt vollständig heruntergeladen werden, um die schrittweisen Änderungen aus dem RMC-Speicher in das Standardanwenderprogramm und den Datenspeicher zu übertragen.

-

Seite 30: Einschränkungen Für Rmc

Kapitel 2 Informationen zur Steuerung Einschränkungen für RMC Beachten Sie die folgenden Einschränkungen, wenn Sie die RMC-Funktion (Run Mode Change) verwenden: • Es können keine Konfigurationsänderungen vorgenommen werden (z. B. Ändern der Filterzeiten). • Es können bis zu 2 KB Logik (ca. 150 boolesche Befehle) und Anwendervariablen für jede Logikprüfung hinzugefügt werden. -

Seite 31: Verwendung Von Run Mode Configuration Change (Rmcc)

Kapitel 2 Verwendung von Run Mode Run Mode Configuration Change (RMCC) ist eine Funktion zur Produktivi- tätssteigerung, die ab Release 9 für Micro820-/Micro830-/Micro850-Steuerun- Configuration Change (RMCC) gen verfügbar ist. Die Funktion ermöglicht Anwendern die Wiederverwendung eines identischen Programms auf mehreren Steuerungen, indem einfach im Run- Modus die Adresskonfiguration einer Steuerung im Programm geändert wird. -

Seite 32: Verwendung Der Modbus Rtu-Konfiguration

Kapitel 2 Informationen zur Steuerung Verwendung der Modbus RTU-Konfiguration Wenn Sie RMCC mit dem Modbus RTU-Kommunikationsprotokoll verwen- den möchten, muss die serielle Schnittstelle auf die Modbus-Slave-Rolle gesetzt werden. Eine CIP Generic-Nachricht wird mit den folgenden Parametern von einem Programm gesendet. CIP Generic-Nachrichtenparameter für RMCC unter Verwendung von Modbus RTU Parameter Wert... -

Seite 33: Verwendung Der Ethernet/Ip-Kommunikation

Informationen zur Steuerung Kapitel 2 Auf der Registerkarte „Communication Diagnostics“ für die Steuerung können Sie prüfen, ob die Netzknotenadresse nach dem Ausführen von RMCC geändert wurde. RMCC-Modbus-Beispiel – Prüfen der Adressänderung Verwendung der EtherNet/IP-Kommunikation Wenn Sie RMCC mit dem EtherNet/IP-Kommunikationsprotokoll verwenden möchten, muss die Steuerung so konfiguriert sein, dass sie eine statische IP-Adresse verwendet. - Seite 34 Nach dem Konfigurieren und Übernehmen der neuen IP-Adresse wird die Verbindung zwischen Steuerung und Connected Components Workbench unterbrochen, wenn die Kommunikation über Ethernet erfolgt. Micro830-Steuerungen unterstützten Run Mode Configuration Change mit EtherNet/IP WICHTIG nicht. IP-Adressen sollten nicht ständig geändert werden. Warten Sie mindestens sechs WICHTIG Sekunden, bevor Sie die nächste IP-Adresse ändern, damit die Erkennung doppelter...

-

Seite 35: Amtliche Zulassungen

Informationen zur Steuerung Kapitel 2 In den Ethernet-Einstellungen für die Steuerung können Sie prüfen, ob die IP-Adresse nach dem Ausführen von RMCC geändert wurde. RMCC-EtherNet/IP-Beispiel – Prüfen der Adressänderung • UL-Auflistung als Industriesteuerung, zertifiziert für die USA und Amtliche Zulassungen Kanada. -

Seite 36: Emv-Richtlinie

Steuerungen – Teil 2: Betriebsmittelanforderungen und Prüfun- gen“ geprüft. Gezielte Informationen zu den Anforderungen von EN 61131-2 finden Sie in den entsprechenden Abschnitten in dieser Publikation und in den folgenden Publikationen von Allen-Bradley: • Richtlinien zur störungsfreien Verdrahtung und Erdung von industriellen Automatisierungssystemen, Publikation 1770-4.1. - Seite 37 Informationen zur Steuerung Kapitel 2 WARNUNG: Bei Einsatz in explosionsgefährdeten Bereichen der Klasse I, Division 2 muss dieses Gerät in einem geeigneten Gehäuse mit ordnungsgemäßen Verdrahtungsverfahren entsprechend den geltenden elektrischen Vorschriften eingebaut werden. WARNUNG: Wenn Sie das serielle Kabel bei eingeschaltetem Modul oder bei eingeschaltetem seriellen Gerät am anderen Ende des Kabels anschließen oder trennen, kann ein elektrischer Lichtbogen entstehen.

-

Seite 38: Umgebung Und Gehäuse

Kapitel 2 Informationen zur Steuerung Umgebung und Gehäuse Dieses Gerät ist für den Einsatz in einer Industrieumgebung mit Verschmutzungsgrad 2 in Anwendungen der Überspannungskategorie II (gemäß IEC-Publikation 60664-1) bei Aufstellhöhen bis zu 2000 m ohne Leistungsminderung ausgelegt. Laut IEC/CISPR-Publikation 11 entspricht dieses Gerät den Anforderungen für indus- trielle Geräte der Gruppe 1, Klasse A. -

Seite 39: Überlegungen Zur Sicherheit

Informationen zur Steuerung Kapitel 2 Überlegungen zur Sicherheit Überlegungen zur Sicherheit sind ein wichtiger Bestandteil der ordnungsgemä- ßen Systeminstallation. Es ist von grundlegender Bedeutung, aktiv über Ihre eigene Sicherheit und über die Sicherheit anderer sowie über den Zustand Ihrer Ausrüstung nachzudenken. Folgende Überlegungen zur Sicherheit werden emp- fohlen. -

Seite 40: Sicherheitsschaltkreise

Kapitel 2 Informationen zur Steuerung Sicherheitsschaltkreise WARNUNG: Explosionsgefahr Solange der Schaltkreis spannungsführend ist, dürfen Sie keine Stecker anschließen oder abziehen. Schaltkreise, die aus Sicherheitsgründen an der Maschine installiert wurden, wie z. B. Nachlauf-Endschalter, Not-Halt-Taster und Zuhaltungen, müssen stets direkt mit dem Hauptsteuerrelais festverdrahtet sein. Diese Geräte müssen in Reihe geschaltet werden, damit beim Öffnen eines Geräts das Hauptsteuerrelais ausgeschaltet und damit die Stromversorgung der Maschine unterbrochen wird. -

Seite 41: Überlegungen Zur Stromversorgung

Informationen zur Steuerung Kapitel 2 Überlegungen zur In den folgenden Abschnitten sind die Überlegungen zur Stromversorgung für die Kompaktsteuerungen beschrieben. Stromversorgung Trenntransformatoren Eventuell möchten Sie einen Trenntransformator in der Netzleitung zur Steue- rung verwenden. Dieser Transformatortyp ermöglicht die Trennung von Ihrem Stromversorgungssystem, um die elektrischen Störungen in der Steuerung zu ver- ringern. -

Seite 42: Eingangszustände Beim Ausschalten

Kapitel 2 Informationen zur Steuerung Eingangszustände beim Ausschalten Die Netzteil-Haltezeit wie oben beschrieben ist normalerweise länger als die Ein- und Ausschaltzeiten der Eingänge. Aus diesem Grund kann die Änderung des Eingangszustands von „Ein“ nach „Aus“ beim Unterbrechen der Stromversor- gung vom Prozessor aufgezeichnet werden, bevor das System über das Netzteil ausgeschaltet wird. -

Seite 43: Hauptsteuerrelais

Informationen zur Steuerung Kapitel 2 Hauptsteuerrelais Ein festverdrahtetes Hauptsteuerrelais (MCR; Master Control Relay) ist eine zuverlässige Möglichkeit für die Maschinenabschaltung im Notfall. Da das Hauptsteuerrelais die Positionierung verschiedener Not-Halt-Schalter an unter- schiedlichen Positionen ermöglicht, spielt seine Installation aufgrund des Sicher- heitsaspekts eine wichtige Rolle. -

Seite 44: Verwenden Von Not-Halt-Schaltern

Kapitel 2 Informationen zur Steuerung Verwenden von Not-Halt-Schaltern Beachten Sie bei der Verwendung von Not-Halt-Schaltern folgende Punkte: • Programmieren Sie Not-Halt-Schalter nicht im Steuerungsprogramm. Ein Not-Halt-Schalter muss die gesamte Maschinenleistung durch Ausschalten des Hauptsteuerrelais deaktivieren. • Beachten Sie alle anwendbaren lokalen Vorschriften zur Positionierung und Beschriftung von Not-Halt-Schaltern. -

Seite 45: Schematik (Mit Iec-Symbolen)

Informationen zur Steuerung Kapitel 2 Schematik (mit IEC-Symbolen) 230 V AC Unterbrechung Sicherung Hauptsteuerrelais 230-V-AC- E/A-Schalt- kreise Hauptsteuerrelais Bei Betätigung einesdieser Kontakte wird die Trenntransformator Bestellnummer 700-PK400A1 Stromzufuhr der externen E/A-Schaltkreise Überspannungsschutzeinrichtung getrennt und dadurch die Maschine angehalten. 115 V AC Bestellnummer 700-N24 oder 230 V AC Stopp... -

Seite 46: Schematik (Mit Ansi/Csa-Symbolen)

Kapitel 2 Informationen zur Steuerung Schematik (mit ANSI/CSA-Symbolen) 230 V AC Unterbrechung Sicherung Hauptsteuerrelais 230-V-AC- Ausgangs- schaltungen Hauptsteuerrelais Bei Betätigung einesdieser Kontakte wird die Trenntransformator Bestellnummer 700-PK400A1 Stromzufuhr der externen E/A-Schaltkreise Überspannungsschutzeinrichtung getrennt und dadurch die Maschine angehalten. 115 V AC oder Bestellnummer 700-N24 230 V AC Not-Halt-Taster... -

Seite 47: Einbaumaße Der Steuerung

Einbaumaße der Steuerung Einbaumaße Montage auf einer DIN-Schiene Montage in einer Schalttafel Einbaumaße der Steuerung Einbaumaße Die Einbaumaße umfassen nicht die Montagefüße und die DIN-Schienenriegel. Micro830 -10- und 16-Punkt-Steuerungen 2080-LC30-10QWB, 2080-LC30-10QVB, 2080-LC30-16AWB, 2080-LC30-16QWB, 2080-LC30-16QVB 100 (3.94) 80 (3.15) 90 (3.54) 45032 Abmessungen in Millimetern (Zoll) Rockwell Automation-Publikation 2080-UM002J-DE-E –... - Seite 48 Kapitel 3 Installation Ihrer Steuerung Micro830 -24-Punkt-Steuerungen 2080-LC30-24QWB, 2080-LC30-24QVB, 2080-LC30-24QBB 80 (3.15) 150 (5.91) 90 (3.54) 45018 Abmessungen in Millimetern (Zoll) Micro830 -48-Punkt-Steuerungen 2080-LC30-48AWB, 2080-LC30-48QWB, 2080-LC30-48QVB, 2080-LC30-48QBB 210 (8.27) 80 (3.15) 90 (3.54) 45038 Abmessungen in Millimetern (Zoll) Rockwell Automation-Publikation 2080-UM002J-DE-E – März 2018...

- Seite 49 Installation Ihrer Steuerung Kapitel 3 Micro850 -24-Punkt-Steuerungen 2080-LC50-24AWB, 2080-LC50-24QBB, 2080-LC50-24QVB, 2080-LC50-24QWB Micro870-24-Punkt-Steuerungen 2080-LC70-24QWB, 2080-LC70-24QBB 80 (3.15) 158 (6.22) 90 (3.54) 45912 Abmessungen in Millimetern (Zoll) Micro850 -48-Punkt-Steuerungen 2080-LC50-48AWB, 2080-LC50-48QWB, 2080-LC50-48QBB, 2080-LC50-48QVB 238 (9.37) 80 (3.15) 90 (3.54) 45916 Abmessungen in Millimetern (Zoll) Das Modul ist mit ausreichend Abstand zu Objekten wie Schaltschrankwänden, Verdrahtungskanälen und benachbarten Geräten einzubauen.

-

Seite 50: Montage Auf Einer Din-Schiene

2. Drücken Sie den DIN-Schienenriegel wieder in die verriegelte Position. Verwenden Sie in Umgebungen, in denen Vibrationen oder Erschütterungen auftreten, Arretierstücke auf der DIN-Schiene (Allen-Bradley-Teilenummer 1492-EAJ35 oder 1492-EAHJ35). Um Ihre Steuerung von der DIN-Schiene auszubauen, drücken Sie den DIN-Schienenriegel abwärts, bis er sich öffnet. -

Seite 51: Abmessungen Für Die Schalttafelmontage

Installation Ihrer Steuerung Kapitel 3 Abmessungen für die Schalttafelmontage Micro830 -10- und 16-Punkt-Steuerungen 2080-LC30-10QWB, 2080-LC30-10QVB, 2080-LC30-16AWB, 2080-LC30-16QWB, 2080-LC30-16QVB 86 mm (3,39 Zoll) 45325 Micro830 -24-Punkt-Steuerungen 2080-LC30-24QWB, 2080-LC30-24QVB, 2080-LC30-24QBB 131 mm (5,16 Zoll) 45326 Rockwell Automation-Publikation 2080-UM002J-DE-E – März 2018... - Seite 52 Kapitel 3 Installation Ihrer Steuerung Micro850 -24-Punkt-Steuerungen 2080-LC50-24AWB, 2080-LC50-24QBB, 2080-LC50-24QVB, 2080-LC50-24QWB Micro870-24-Punkt-Steuerungen 2080-LC70-24QWB, 2080-LC70-24QBB 131 mm (5,16 Zoll) 45913 Micro830 -48-Punkt-Steuerungen 2080-LC30-48AWB, 2080-LC30-48QWB, 2080-LC30-48QVB, 2080-LC30-48QBB 108 mm (4,25 Zoll) 108 mm (4,25 Zoll) 100 mm (3,9 Zoll) 45917 Rockwell Automation-Publikation 2080-UM002J-DE-E – März 2018...

-

Seite 53: Systembaugruppe

Installation Ihrer Steuerung Kapitel 3 Systembaugruppe Micro830-, Micro850- und Micro870-24-Punkt-Steuerungen (Vorderseite) 27.8 145.2 44.4 14.4 33.8 110.8 36.6 22.8 Micro830-/Micro850-/Micro870-24-Punkt-Steuerung E/A-Erweiterungssteckplätze mit Micro800-Netzteil (nur Micro850 und Micro870) Abmessungen in Millimetern Einfache Breite (1. Steckplatz) Doppelte Breite (2. Steckplatz) 2085-ECR (Abschlussstecker) - Seite 54 Kapitel 3 Installation Ihrer Steuerung Micro830- und Micro850-48-Punkt-Steuerungen (Vorderseite) 44.4 14.4 27.8 33.8 100.1 110.8 36.6 22.8 E/A-Erweiterungssteckplätze Micro830-/Micro850-48-Punkt-Steuerung mit Micro800-Netzteil (nur Micro850) Einfache Breite (1. Steckplatz) Doppelte Breite (2. Steckplatz) Abmessungen in Millimetern 2085-ECR (Abschlussstecker) Micro830- und Micro850-48-Punkt-Steuerungen (Seite) E/A-Erweiterungssteckplätze...

-

Seite 55: Verdrahtung Ihrer Steuerung

Kapitel Verdrahtung Ihrer Steuerung Dieses Kapitel enthält Informationen zu den Verdrahtungsanforderungen der Micro830-, Micro850- und Micro870-Steuerungen. Es enthält die folgenden Abschnitte: Information Seite Verdrahtungsanforderungen und Empfehlungen Verwendung von Überspannungsschutzeinrichtungen Empfohlene Überspannungsschutzeinrichtungen Erdung der Steuerung Verdrahtungspläne E/A-Verdrahtung der Steuerung Minimierung elektrischer Störungen Richtlinien zur Verdrahtung der analogen Kanäle... -

Seite 56: Verwendung Von Überspannungsschutzeinrichtungen

Leitungen entsprechend ihrer Signaleigenschaften voneinander zu unterscheiden. Sie können z. B. blau für die DC-Verdrah- tung und rot für die AC-Verdrahtung verwenden. Verdrahtungsanforderungen Drahtstärke Min. Max. Micro830-/ Massiv 0,2 mm (AWG 24) 2,5 mm (AWG 12) ausgelegt für 90 °C (194 °F), Micro850-/ max. - Seite 57 Zu den geeigneten Überspannungsschutzmethoden für induktive AC-Lastgeräte zählen ein Varistor, ein RC-Netzwerk oder eine Allen-Bradley-Überspannungs- schutzeinrichtung, die alle im Folgenden dargestellt sind. Diese Komponenten müssen entsprechend bemessen sein, um die Schalttransientencharakteristik des betreffenden induktiven Geräts zu unterdrücken. Im Abschnitt Empfohlene Rockwell Automation-Publikation 2080-UM002J-DE-E –...

-

Seite 58: Empfohlene Überspannungsschutzeinrichtungen

Ausgangsgerät Ausgangsgerät Überspannungs- schutzeinrichtung RC-Netzwerk Varistor Empfohlene Überspannungsschutzeinrichtungen Verwenden Sie die in der folgenden Tabelle aufgeführten Überspannungsschutz- einrichtungen von Allen-Bradley zum Einsatz mit Relais, Leistungsschützen und Startern. Empfohlene Überspannungsschutzeinrichtungen Bestellnummer der Gerät Spulenspannung Überspannungsschutzeinrichtung Serie 100/104K 700K 24 bis 48 V AC... -

Seite 59: Erdung Der Steuerung

Verdrahtung Ihrer Steuerung Kapitel 4 Empfohlene Überspannungsschutzeinrichtungen Bestellnummer der Gerät Spulenspannung Überspannungsschutzeinrichtung Relais der Serie 700 R/RM AC-Spule Nicht erforderlich 24 bis 48 V DC 199-FSMA9 50 bis 120 V DC 199-FSMA10 130 bis 250 V DC 199-FSMA11 Relais der Serie 700, Typ N, P, PK oder PH 6 bis 150 V AC/DC 700-N24 24 bis 48 V AC/DC... -

Seite 60: Verdrahtungspläne

Kapitel 4 Verdrahtung Ihrer Steuerung Verdrahtungspläne Die folgenden Abbildungen zeigen die Verdrahtungspläne für die Micro800- Steuerungen. Steuerungen mit DC-Eingängen können entweder als strom- ziehende oder stromliefernde Eingänge verdrahtet werden. Die Eigenschaft „stromziehend“ oder „stromliefernd“ ist für AC-Eingänge unbedeutend. Hochgeschwindigkeitseingänge und -ausgänge werden durch symbolisiert. - Seite 61 Verdrahtung Ihrer Steuerung Kapitel 4 2080-LC30-16QVB Eingangsklemmenleiste COM0 I-01 I-03 I-04 I-06 I-08 I-00 I-02 COM1 I-05 I-07 I-09 Ausgangsklemmenleiste +DC24 +CM0 O-01 +CM1 O-03 O-04 -DC24 O-00 -CM0 O-02 -CM1 O-05 45029 2080-LC30-24QWB/2080-LC50-24AWB/2080-LC50-24QWB/2080-LC70-24QWB Eingangsklemmenleiste COM0 I-01 I-03 I-05 I-07 I-08 I-10 I-12...

- Seite 62 Kapitel 4 Verdrahtung Ihrer Steuerung 2080-LC30-24QWB, 2080-LC50-24QWB, 2080-LC70-24QWB, DC-Eingangskonfiguration Sourcing:+DC a Sourcing:-DC a Sourcing:+DC b Sourcing:-DC b Sinking: -DC a Sinking: +DC a Sinking: -DC b Sinking: +DC b 2080-PS120-240VAC COM0 I-01 I-03 I-05 I-07 I-08 I-10 I-12 I-00 I-02 I-04 I-06 COM1...

- Seite 63 Verdrahtung Ihrer Steuerung Kapitel 4 2080-LC30-24QVB/2080-LC30-24QBB/2080-LC50-24QVB/2080-LC50-24QBB/ 2080-LC70-24QBB Eingangsklemmenleiste COM0 I-01 I-03 I-05 I-07 I-08 I-10 I-12 I-00 I-02 I-04 I-06 COM1 I-09 I-11 I-13 Ausgangsklemmenleiste +DC24 +CM0 O-01 +CM1 O-03 O-05 O-07 O-09 -DC24 O-00 -CM0 O-02 O-04 O-06 O-08 -CM1 45020 2080-LC30-24QBB, 2080-LC50-24QBB, 2080-LC70-24QBB, DC-Eingangskonfiguration...

- Seite 64 Kapitel 4 Verdrahtung Ihrer Steuerung 2080-LC30-24QVB, 2080-LC50-24QVB, DC-Eingangskonfiguration Sourcing:+DC a Sourcing:-DC a Sourcing:+DC b Sourcing:-DC b Sinking: -DC a Sinking: +DC a Sinking: -DC b Sinking: +DC b 2080-PS120-240VAC COM0 I-01 I-03 I-05 I-07 I-08 I-10 I-12 I-00 I-02 I-04 I-06 COM1 I-09...

- Seite 65 Verdrahtung Ihrer Steuerung Kapitel 4 2080-LC30-48QVB/2080-LC30-48QBB/2080-LC50-48QVB/2080-LC50-48QBB Eingangsklemmenleisten COM0 I-01 I-03 I-05 I-06 I-08 I-10 COM2 I-00 I-02 I-04 COM1 I-07 I-09 I-11 I-12 TERMINAL BLOCK 1 I-13 I-15 I-17 I-19 I-20 I-22 I-24 I-26 I-14 I-16 I-18 COM3 I-21 I-23 I-25 I-27 TERMINAL BLOCK 3...

-

Seite 66: E/A-Verdrahtung Der Steuerung

Kapitel 4 Verdrahtung Ihrer Steuerung E/A-Verdrahtung der Steuerung Dieser Abschnitt enthält einige relevante Informationen zur Minimierung elektrischer Störungen und enthält zudem einige Verdrahtungsbeispiele. Minimierung elektrischer Störungen Da Steuerungen in den unterschiedlichsten Anwendungen und Umgebungen installiert und betrieben werden, ist es unmöglich, alle Umgebungsstörungen durch Eingangsfilter zu vermeiden. -

Seite 67: Erdung Des Analogen Kabels

Verdrahtung Ihrer Steuerung Kapitel 4 • Verwenden Sie ein Belden-Kabel Nr. 8761 für die Verdrahtung der analogen Kanäle und stellen Sie sicher, dass der Erdungsdraht und die Folienabschirmung ordnungsgemäß geerdet sind. • Verlegen Sie das Belden-Kabel getrennt von der AC-Verdrahtung. Zusätzliche Störfestigkeit kann durch Verlegen der Kabel in einem geerdeten Rohr erzielt werden. - Seite 68 Kapitel 4 Verdrahtung Ihrer Steuerung Sink input wiring example Fuse 45627 Source output wiring example +V DC Fuse Logic side User side – Load 24V supply DC COM Micro800 Source output 45626 Source input wiring example Fuse 45625 Rockwell Automation-Publikation 2080-UM002J-DE-E – März 2018...

-

Seite 69: Verdrahtung Der Integrierten Seriellen Schnittstelle

Verdrahtung Ihrer Steuerung Kapitel 4 Verdrahtung der integrierten Bei der integrierten seriellen Schnittstelle handelt es sich um eine nicht isolierte, serielle RS232/RS485-Schnittstelle, die für kurze Entfernungen (<3 m) zu seriellen Schnittstelle Geräten wie Bedienerschnittstellen ausgelegt ist. Eine Liste der Kabel, die mit dem 8-poligen Mini-DIN-Stecker der integrierten seriellen Schnittstelle verwendet werden können, finden Sie im Abschnitt Kabel für integrierte, serielle Schnittstelle auf Seite... - Seite 70 Kapitel 4 Verdrahtung Ihrer Steuerung Notizen: Rockwell Automation-Publikation 2080-UM002J-DE-E – März 2018...

-

Seite 71: Überblick

Verwendung von Modems mit Micro800-Steuerungen Konfigurieren der seriellen Schnittstelle Konfigurieren der Ethernet-Einstellungen OPC-Unterstützung mithilfe von RSLinx Enterprise Die Micro830-, Micro850- und Micro870-Steuerungen sind mit den folgenden integrierten Kommunikationskanälen ausgestattet: • eine nicht isolierte RS-232/485-Kombinationsschnittstelle • ein nicht isolierter USB-Programmieranschluss Zudem können die Micro850- und Micro870-Steuerung mit einem RJ-45-Ethernet-Port ausgestattet sein. - Seite 72 Kommunikationsverbindungen Diese Kommunikationsprotokolle werden nur von Micro850- und Micro870-Steuerungen unterstützt: • EtherNet/IP-Client/Server • Modbus/TCP-Client/Server • DHCP-Client • Sockets-Client/Server TCP/UDP Verbindungseinschränkungen für Micro830-/Micro850-/Micro870-Steuerungen Beschreibung Micro830 Micro850/ Micro870 CIP-Verbindungen Gesamtzahl der Client-plus-Server-Verbindungen für alle Anschlüsse Maximale Anzahl der Clientverbindungen für alle Anschlüsse Maximale Anzahl von Serververbindungen für alle Anschlüsse...

-

Seite 73: Modbus-Zuordnung Für Micro800 Auf Seite

Kommunikationsverbindungen Kapitel 5 Modbus RTU Modbus ist ein Halb-Duplex-, Master-Slave-Kommunikationsprotokoll. Der Modbus-Netzwerk-Master liest und schreibt Bits und führt eine Registrierung durch. Das Modbus-Protokoll erlaubt einem einzelnen Master, mit maximal 247 Slave-Geräten zu kommunizieren. Micro800-Steuerungen unterstützen das Modbus RTU-Master- und Modbus RTU-Slave-Protokoll. Weitere Informatio- nen zum Konfigurieren Ihrer Micro800-Steuerung für das Modbus-Protokoll finden Sie in der Online-Hilfe der Software Connected Components Work- bench. -

Seite 74: Modbus/Tcp-Client/Server

Die Micro850- und Micro870-Steuerungen unterstützen bis zu 16 simultane EtherNet/IP-Clientverbindungen und 23 simultane EtherNet/IP-Serververbindungen. CIP Serial, unterstützt auf Micro830-, Micro850- und Micro870-Steuerungen, verwendet das DF1-Voll-Duplex-Protokoll, das den Punkt-zu-Punkt-Anschluss zwischen zwei Geräten bereitstellt. Die Micro800-Steuerungen unterstützen das Protokoll über die RS-232-Verbin- dung mit externen Geräten wie Computern, auf denen die Software RSLinx... -

Seite 75: Cip-Client-Messaging

Kommunikationsverbindungen Kapitel 5 CIP Symbolic-Adressierung Anwender können auf alle globalen Variablen über die CIP Symbolic-Adressie- rung zugreifen, mit Ausnahme von Systemvariablen und reservierten Variablen. Ein- oder zweidimensionale Datenfelder werden für einfache Datentypen unterstützt (z. B. ARRAY OF INT[1..10, 1..10]). Allerdings werden Datenfelder von Datenfeldern (z. -

Seite 76: Sockets-Client/Server Tcp/Udp

Industrial Protocol (CIP) für Anwendungen wie das Herunterladen von Programmen unterstützt. Anwendungen, die dedizierte Verbindungen erfordern, z. B. eine Bedienerschnittstelle, werden nicht unterstützt. Micro830-, Micro850- und Micro870-Steuerungen unterstützen maximal einen Hop. Ein Hop ist eine Zwischenverbindung oder eine Kommunikationsschnittstelle zwischen zwei Geräten –... -

Seite 77: Verwendung Von Modems Mit Micro800-Steuerungen

Micro800-Steuerungen unterstützen maximal einen Hop WICHTIG (z. B. von EtherNet/IP CIP Serial EtherNet/IP). Verwendung von Modems mit Serielle Modems können mit den Micro830-, Micro850- und Micro870-Steuerungen eingesetzt werden. Micro800-Steuerungen Herstellen einer DF1-Punkt-zu-Punkt-Verbindung Sie können die programmierbare Micro830-, Micro850- und Micro870-Steue- rung an Ihrem seriellen Modem anschließen. -

Seite 78: Herstellen Ihres Eigenen Modemkabels

Wenn Sie Ihr eigenes Modemkabel herstellen möchten, darf eine Kabellänge von 15,24 m mit einem 25-poligen oder 9-poligen Stecker nicht überschritten werden. Orientieren Sie sich beim Herstellen eines Durchgangskabels an der folgenden typischen Stiftzuordnung: DTE Device (Micro830/850/870 DCE Device Channel 0) (Modem, etc) ) + (... -

Seite 79: Konfigurieren Des Treibers „Cip Serial

Kommunikationsverbindungen Kapitel 5 Konfigurieren des Treibers „CIP Serial“ 1. Öffnen Sie Ihr Connected Components Workbench-Projekt. Wechseln Sie in der Verzeichnisstruktur für die Gerätekonfiguration zu den Eigenschaften von „Controller“ (Steuerung). Klicken Sie auf „Serial Port“ (Serielle Schnittstelle). 2. Wählen Sie im Feld „Driver“ die Option „CIP Serial“ aus. 3. - Seite 80 Antworten von einem anderen Gerät erkennt, wählen Sie „After One Received“ (Nach dem Empfang einer Antwort) aus. Wenn Sie mit einem anderen Allen-Bradley-Gerät kommunizieren, wählen Sie „Enabled Unconditionally“ (Bedingungslos aktiviert) aus. Integrierte Antworten erhöhen die Effizienz des Netzwerkverkehrs.

-

Seite 81: Konfigurieren Des Treibers „Modbus Rtu

Kommunikationsverbindungen Kapitel 5 Konfigurieren des Treibers „Modbus RTU“ 1. Öffnen Sie Ihr Connected Components Workbench-Projekt. Wechseln Sie in der Verzeichnisstruktur für die Gerätekonfiguration zu den Eigenschaften von „Controller“ (Steuerung). Klicken Sie auf „Serial Port“. 2. Wählen Sie im Feld „Driver“ die Option „Modbus RTU“ aus. Rockwell Automation-Publikation 2080-UM002J-DE-E –... -

Seite 82: Konfigurieren Des Treibers „Ascii

Kapitel 5 Kommunikationsverbindungen 3. Geben Sie die folgenden Parameter an: • Baudrate • Parity • Unit address • Modbus Role (Master, Slave, Auto) Parameter für „Modbus RTU“ Parameter Optionen Standard Baudrate 1200, 2400, 4800, 9600, 19 200, 38 400 19 200 Parity None, Odd, Even None... - Seite 83 Kommunikationsverbindungen Kapitel 5 2. Wählen Sie im Feld „Driver“ die Option „ASCII“ aus. 3. Geben Sie Baudrate und Parität an. ASCII-Parameter Parameter Optionen Standard Baudrate 1200, 2400, 4800, 9600, 19 200, 38 400 19 200 Parity None, Odd, Even None 4.

-

Seite 84: Konfigurieren Der Ethernet-Einstellungen

Kapitel 5 Kommunikationsverbindungen Erweiterte Parameter für den Treiber „ASCII“ Parameter Optionen Standard Control Line Full Duplex No Handshake Half-duplex with continuous carrier Half-duplex without continuous carrier No Handshake Deletion Mode Ignore Ignore Printer Data bits 7, 8 Stop bits 1, 2 XON/XOFF Enabled oder Disabled Disabled... - Seite 85 Kommunikationsverbindungen Kapitel 5 Wenn ein DHCP-Server ausfällt, ordnet die Micro800-Steuerung IP-Adressen WICHTIG im privaten Bereich von 169.254.0.1 bis 169.254.255.254 zu. Die Micro800-Steuerung stellt mithilfe von ARP sicher, dass ihre Adresse im Netzwerk eindeutig ist. Wenn der DHCP-Server erneut in der Lage ist, Anforderungen zu bearbeiten, aktualisiert die Micro800-Steuerung ihre Adresse automatisch.

-

Seite 86: Validieren Der Ip-Adresse

Kapitel 5 Kommunikationsverbindungen Validieren der IP-Adresse Module müssen die eingehende IP-Adresskonfiguration validieren. Dabei spielt es keine Rolle, ob sie über die explizite Konfiguration oder DHCP empfangen wird. Beim Konfigurieren der IP-Adresse müssen die folgenden Regeln befolgt werden: • Die IP-Adresse für das Modul kann nicht auf 0, eine Multicasting-Adresse, eine Broadcasting-Adresse oder eine Adresse im Loopback-Netzwerk der Klasse A (127.x.x.x) gesetzt werden. -

Seite 87: Konfigurieren Des Treibers „Cip Serial

Kommunikationsverbindungen Kapitel 5 Konfigurieren des Treibers 1. Öffnen Sie Ihr Connected Components Workbench-Projekt. Wechseln Sie in der Verzeichnisstruktur für die Gerätekonfiguration zu den „CIP Serial“ Eigenschaften von „Controller“ (Steuerung). Klicken Sie auf „Serial Port“ (Serielle Schnittstelle). 2. Wählen Sie im Feld „Driver“ (Treiber) die Option „CIP Serial“ (CIP Seriell) aus. - Seite 88 Kapitel 5 Kommunikationsverbindungen Notizen: Rockwell Automation-Publikation 2080-UM002J-DE-E – März 2018...

-

Seite 89: Programmausführung In Der Micro800-Steuerung

Kapitel Programmausführung in der Micro800-Steuerung Dieser Abschnitt bietet einen kurzen Überblick über die Ausführung von Programmen mit einer Micro800-Steuerung. In diesem Abschnitt wird die Programmausführung in Micro800-Steuerungen WICHTIG allgemein beschrieben. Bestimmte Elemente treffen auf bestimmte Modelle nicht zu oder gelten für diese nicht (beispielsweise unterstützt die Micro820 keine PTO-Achssteuerung). -

Seite 90: Ausführungsregeln

Kapitel 6 Programmausführung in der Micro800-Steuerung Alternativ dazu können Sie ein Programm einem verfügbaren Interrupt zuord- nen, sodass es nur bei Auslösung des Interrupts ausgeführt wird. Ein Programm, das der Fehlerroutine des Anwenders (User Fault Routine) zugeordnet ist, wird nur einmal, direkt vor dem Wechsel der Steuerung in den Fehlermodus ausge- führt. -

Seite 91: Optionales Modul

Programmausführung in der Micro800-Steuerung Kapitel 6 Optionales Modul Vor dem Schritt zum Lesen der Eingänge prüft die Steuerung in der Regel, ob die konfigurierten E/A-Steckmodule und E/A-Erweiterungsmodule vorhanden sind. Wenn ein E/A-Steckmodul oder E/A-Erweiterungsmodul fehlt, fällt die Steuerung aus. Ab Release 10 der Connected Components Workbench-Software steht eine Option zur Konfiguration optionaler Module zur Verfügung, um zu verhindern, dass ein fehlendes E/A-Steckmodul oder E/A-Erweiterungsmodul zum Ausfall der Steuerung führt, sofern aktiviert. -

Seite 92: Einschalten Und Erste Abtastung

Hinweis: Ist nur bei der ersten Abtastung nach dem Einschalten oder beim ersten Ausführen einer neuen Kontaktplanlogik wahr. Beibehalten von Variablen Micro830-, Micro850- und Micro870-Steuerungen behalten alle vom Anwender erstellten Variablen nach dem Aus- und Einschalten der Versorgungsspannung bei, doch die Variablen innerhalb der Befehlsinstanzen werden gelöscht. Beispiel: Wenn ein Anwender eine Variable mit dem Namen „Mein_Zeitrelais“... -

Seite 93: Speicherzuordnung

Abhängig von der Sockelgröße stehen in Micro800-Steuerungen die in der folgenden Tabelle aufgeführten Speichermengen zur Verfügung. Speicherzuordnung für Micro800-Steuerungen Attribut 10/16-Punkt 20-Punkt 24- und 48-Punkt 24-Punkt (Micro830) (Micro820) (Micro830, Micro850) (Micro870) Programmschritte 4000 10 000 10 000 20 000 Daten-Bytes 8 KB 20 KB... -

Seite 94: Richtlinien Und Einschränkungen Für Fortgeschrittene Anwender

Kapitel 6 Programmausführung in der Micro800-Steuerung Richtlinien und Im Folgenden sind einige Richtlinien und Einschränkungen aufgeführt, die beim Programmieren einer Micro800-Steuerung mithilfe der Connected Components Einschränkungen für Workbench-Software berücksichtigt werden müssen: fortgeschrittene Anwender • Jedes Programm bzw. jede Organisationseinheit eines Programms (Program Organizational Unit;... -

Seite 95: Achssteuerung

Da der Arbeitszyklus des PTO dynamisch geändert werden kann, lässt sich der PTO auch als PWM-Ausgang (Pulsweitenmodulation) verwenden. Die Unterstützung von PTO/PWM und Steuerungsachsen an den Micro830-, Micro850- und Micro870-Steuerungen ist wie folgt zusammengefasst. Rockwell Automation-Publikation 2080-UM002J-DE-E – März 2018... - Seite 96 2080-LC30-48QVB 2080-LC30-48QBB 2080-LC50-48QVB 2080-LC50-48QBB PWM-Ausgänge werden erst ab Firmwareversion 6 unterstützt. Für die Micro830-Kataloge wird die Impulsfolgeausgangsfunktionalität erst ab Firmwareversion 2 unterstützt. ACHTUNG: Um die Micro800-Achssteuerungsfunktion effizient nutzen zu können, müssen Anwender grundlegend mit Folgendem vertraut sein: • PTO-Komponenten und -Parameter Einen allgemeinen Überblick über die Achssteuerungskomponenten und ihre Bezie-...

-

Seite 97: Verwenden Der Micro800-Achssteuerungsfunktion

Achssteuerung Kapitel 7 Verwenden der Micro800-Achssteuerungsfunktion Die Micro800-Achssteuerungsfunktion besteht aus den folgenden Elementen. Neue Anwender müssen mit der Funktion der einzelnen Elemente grundlegend vertraut sein, um das Leistungsmerkmal effizient nutzen zu können. Komponenten der Achssteuerung Element Beschreibung Seite Impulsfolgeausgänge Besteht aus einem Impulsausgang und •... -

Seite 98: Eingangs- Und Ausgangssignale

Kapitel 7 Achssteuerung In den nächsten Abschnitten sind die Achssteuerungskomponenten ausführlicher beschrieben. Weitere Informationen zu den einzelnen Achssteuerungs-Funktionsblöcken und ihren variablen Ein- und Ausgängen finden Sie in der Online-Hilfe der Software Connected Components Workbench. Für jede Steuerungsachse sind mehrere Eingangs-/Ausgangssignale erforderlich Eingangs- und Ausgangssignale wie in den folgenden Tabellen beschrieben. - Seite 99 Achssteuerung Kapitel 7 Beschreibung der Eingänge/Ausgänge für die Achssteuerungsverdrahtung Achssteuerungs- Eingang/ Beschreibung Eindeutigkeit signale Ausgang PTO-Impuls AUSGANG PTO-Impuls vom integrierten schnellen Ausgang, der Nicht am Eingang „Drive PTO“ (Antriebs-PTO) angeschlos- gemeinsam sen werden soll. verwendet PTO-Richtung AUSGANG Anzeige der PTO-Impulsrichtung, die am Eingang Nicht „Drive Direction“...

- Seite 100 (2) Informationen dazu, wie Sie die Kinetix3-Antriebsparameter so konfigurieren, dass der Antrieb kommunizieren und durch eine Micro830/Micro850/Micro870-Steuerung gesteuert werden kann, finden Sie in der Publikation CC-QS033. Der Parameter „Command Type“ muss auf „Step/Direction.Positive Logic“ und der Parameter „Controller Output Type“ auf „Open Collector Input“ gesetzt sein.

-

Seite 101: Achssteuerungs-Funktionsblöcke

(2) Informationen dazu, wie Sie die Kinetix3-Antriebsparameter so konfigurieren, dass der Antrieb kommunizieren und durch eine Micro830/Micro850/Micro870-Steuerung gesteuert werden kann, finden Sie in der Publikation CC-QS033. Der Parameter „Command Type“ muss auf „Step/Direction.Positive Logic“ und der Parameter „Controller Output Type“ auf „Open Collector Input“ gesetzt sein. - Seite 102 Kapitel 7 Achssteuerung WARNUNG: Während Run Mode Change (RMC) muss der Funktionsblock „MC_Power“ deaktiviert sein, wodurch die Achse ausgeschaltet wird. Anderenfalls bleibt die Achse auch beim Löschen des Funktionsblocks eingeschaltet. Beachten Sie Folgendes: • Wenn eine neue Instanz von „MC_Power“ auf die Achse zugreift, wechselt die Achse in den Fehlerstoppzustand.

-

Seite 103: Allgemeine Regeln Für Die Achssteuerungs-Funktionsblöcke

Achssteuerung Kapitel 7 ACHTUNG: Während Run Mode Change können die Bewegungsfunktionsblöcke nur gelöscht werden, wenn der jeweilige Funktionsblock abgeschlossen oder abgebrochen wurde. Anderenfalls kann es zu einem unbeabsichtigten Achsen- und Funktionsblock- verhalten kommen. ACHTUNG: Jeder Achssteuerungs-Funktionsblock verfügt über verschiedene variable Eingänge und Ausgänge, die Ihnen die Steuerung eines bestimmten Achssteuerungsbefehls ermöglichen. - Seite 104 Kapitel 7 Achssteuerung Allgemeine Regeln für die Achssteuerungs-Funktionsblöcke Parameter Allgemeine Regeln Ausgangsexklusivität Mit „Execute“: Die Ausgänge „Busy“, „Done“, „Error“ und „CommandAborted“ geben den Zustand des Funktionsblocks an und schließen sich gegenseitig aus – d. h. nur einer dieser Ausgänge kann an einem Funktionsblock wahr sein. Wenn „Execute“ wahr ist, muss einer dieser Ausgänge wahr sein.

- Seite 105 Achssteuerung Kapitel 7 Allgemeine Regeln für die Achssteuerungs-Funktionsblöcke Parameter Allgemeine Regeln Achsenausgang Sofern im Funktionsblockdiagramm verwendet, können Sie den Achsenausgangssparameter ganz einfach mit dem Achseneingangsparameter eines anderen Achssteuerungs-Funktionsblocks verbinden (z. B. MC_POWER mit MC_HOME). Sofern in einem Kontaktplan verwendet, können Sie eine Variable nicht dem Achsenausgangsparameter eines anderen Achssteuerungs-Funktionsblocks zuordnen, weil sie schreibgeschützt ist.

- Seite 106 Kapitel 7 Achssteuerung Allgemeine Regeln für die Achssteuerungs-Funktionsblöcke Parameter Allgemeine Regeln Ausgang aktiv In der aktuellen Realisierung werden gepufferte Bewegungen nicht unterstützt. Daher weisen die Ausgänge „Busy“ und „Active“ dasselbe Verhalten auf. Verhalten des Ausgangs „CommandAborted“ (Befehl abgebrochen) wird gesetzt, wenn eine Sollbewegung durch einen anderen Achssteuerungsbefehl abgebrochen „CommandAborted“...

- Seite 107 Achssteuerung Kapitel 7 Gleichzeitige Ausführung zweier Bewegungs-Funktionsblöcke (Ausgang „Busy“ = True) Die allgemeine Regel besagt, dass wenn ein Bewegungs-Funktionsblock aktiv ist, ein Funktionsblock mit derselben Instanz (z. B. MC_MoveRelative2) nicht erneut ausgeführt werden kann, bis der Status des Funktionsblocks nicht mehr „Busy“...

-

Seite 108: Beispiel: Erfolgreich Abgebrochene Bewegung

Kapitel 7 Achssteuerung Beispiel: Erfolgreich abgebrochene Bewegung Abgebrochene Bewegung ist möglich, wenn zwei Instanzen von „MC_MoveRelative“, „MC_MoveAbsolute“ verwendet werden. Die zweite Instanz kann bei Anwendungen, die Korrekturen während des Betriebs erfordern, sofort die erste Instanz abbrechen (und umgekehrt). Time Execute1 Busy1 CommandAborted1 Execute2... - Seite 109 Achssteuerung Kapitel 7 Time Execute1 Busy Halt Execute Busy 46051 Die Bewegungs-Funktionsblöcke und „MC_Halt“ können einen anderen Bewegungs-Funktionsblock während der Beschleunigung/Verzögerung abbrechen. Dies wird jedoch nicht empfohlen, da das resultierende Fahrprofil möglicherweise nicht konsistent ist. ACHTUNG: Wenn „MC_Halt“ während der Beschleunigung einen anderen Achssteuerungsfunktionsblock abbricht und der Ruck-Eingangsparameter „MC_Halt“...

- Seite 110 Kapitel 7 Achssteuerung Beispiel: Abgebrochener Bewegungs-Funktionsblock während der Beschleunigung/Verzögerung Time Execute1 Busy CommandAborted Halt Execute Busy 46050 Wenn „MC_Halt“ einen anderen Bewegungs-Funktionsblock während der WICHTIG Beschleunigung abbricht und der Ruck-Eingangsparameter „MC_Halt“ kleiner ist als der Ruckwert des aktuell ausgeführten Funktionsblocks, wird der Ruckwert des aktuell ausgeführten Funktionsblocks verwendet, um eine übermäßig lange Verzögerung zu vermeiden.

-

Seite 111: Steuerungsachse Und Parameter

Achssteuerung Kapitel 7 Beispiel: Fehlerstopp mithilfe von „MC_Stop“ kann nicht abgebrochen werden This command is ignored. Time MC_Stop Execute Busy Motion function block Execute 46049 „MC_Halt“ und „MC_Stop“ werden beide verwendet, um eine Achse zum Stillstand zu bringen. Doch „MC_Stop“ wird im Falle einer anormalen Situation verwendet. -

Seite 112: Zustandsdiagramm Der Steuerungsachse

Kapitel 7 Achssteuerung Zustandsdiagramm der Steuerungsachse MC_MoveAbsolute MC_MoveVelocity MC_MoveRelative MC_MoveAbsolute; MC_MoveRelative; MC_Halt MC_Halt Continuous Discrete MC_MoveVelocity Motion Motion MC_Stop MC_Stop Error Error Stopping Note 6 Error Done Note 1 MC_Stop MC_MoveAbsolute MC_MoveRelative MC_MoveVelocity ErrorStop MC_Stop Note 4 Note 2 Error Error MC_Reset and MC_Reset... -

Seite 113: Achsenzustände

Achssteuerung Kapitel 7 Achsenzustände Der Achsenzustand kann aus einem der folgenden vordefinierten Zustände bestimmt werden. Der Achsenzustand kann im Debugging-Modus über die Funktion „Axis Monitor“ der Connected Components Workbench-Software überwacht werden. Achssteuerungszustände Zustandswert Zustandsname 0x00 Disabled 0x01 Standstill (Stillstand) 0x02 Discrete Motion (Diskrete Bewegung) 0x03 Continuous Motion (Kontinuierliche Bewegung) -

Seite 114: Grenzwerte

Kapitel 7 Achssteuerung Grenzwerte Der Parameter „Limits“ (Grenzwerte) legt einen Grenzpunkt für die Achse fest und definiert zusammen mit dem Parameter „Stop“ eine Grenzbedingung für den Stopptyp, der angewendet werden muss, wenn bestimmte konfigurierte Grenzwerte erreicht werden. Es gibt drei Typen von Achssteuerungs-Positionsgrenzwerten. •... - Seite 115 Achssteuerung Kapitel 7 Wenn ein Hardwaregrenzwert-Schalter aktiviert ist, kann die Eingangsvariable, die mit diesem physischen Eingang verbunden ist, weiterhin im Anwenderprogramm verwendet werden. Wenn ein Hardwaregrenzwert-Schalter aktiviert ist, wird er automatisch für den Funktionsblock „MC_Home“ verwendet, sofern sich der Schalter in der Referenzfahrtrichtung befindet, die in der Connected Components Workbench-Software konfiguriert wurde (Modus: MC_HOME_ABS_SWITCH oder MC_HOME_REF_WITH_ABS).

-

Seite 116: Bewegungsstopp

Kapitel 7 Achssteuerung Um bei einer nicht kontinuierlichen Bewegung eine Achse daran zu hindern, beim Erkennen der Achsteuerungs-PTO-Impuls-Grenzwerte in den Zustand „ErrorStop“ zu wechseln, muss der Anwender verhindern, dass der aktuelle Positionswert über den PTO-Impuls-Grenzwert hinausgeht. Wenn bei einer kontinuierlichen Bewegung (gesteuert durch den Funktionsblock „MC_MoveVelocity“) der aktuelle Positionswert über den PTO-Impuls- grenzwert hinaus geht, wird die aktuelle Position des PTO-Impulses automatisch in 0 geändert (oder in den entgegengesetzten Softwaregrenzwert, sofern dieser... -

Seite 117: Bewegungsrichtung

Achssteuerung Kapitel 7 • Der Not-Halt ist als unmittelbarer Softwarestopp konfiguriert. Während einer Bewegung wird der Funktionsblock „MC_Stop“ mit einem Verzögerungsparameter gleich 0 ausgegeben. Verzögernder Softwarestopp Der verzögernde Softwarestopp könnte bis zum Ausführungszeitintervall der Achssteuerung verzögert werden. Dieser Stopptyp wird in den folgenden Szenarios angewendet: •... -

Seite 118: Achsenelemente Und Datentypen

Kapitel 7 Achssteuerung Achsenelemente und Datentypen Datentyp „Axis_Ref“ „Axis_Ref “ ist eine Datenstruktur, die Informationen zu einer Steuerungsachse enthält. Sie wird als Eingangs- und Ausgangsvariable in allen Funktionsblöcken der Achssteuerung verwendet. Eine Instanz von „axis_ref “ wird automatisch in der Software Connected Components Workbench erstellt, wenn der Anwender der Konfiguration eine Steuerungsachse hinzufügt. -

Seite 119: Szenarios Mit Achsenfehlern

Achssteuerung Kapitel 7 Datenelemente für „Axis_Ref“ Elementname Datentyp Beschreibung CommandPos REAL An einer sich bewegenden Achse ist dies die aktuelle Position, an die die Achse (Fließkomma) aufgrund eines Befehls der Steuerung verfahren soll. TargetVel REAL Die maximale Zielgeschwindigkeit, die von einem Bewegungsfunktionsblock an (Fließkomma) die Achse ausgegeben wurde. -

Seite 120: Datentyp „Mc_Engine_Diag

Kapitel 7 Achssteuerung • Wenn ein Bewegungsfunktionsblock an eine Achse ausgegeben wird, während sich diese in einer Stopp- oder Fehlerstoppsequenz befindet. In den oben genannten Ausnahmefällen kann das Anwenderprogramm dennoch einen erfolgreichen Bewegungsfunktionsblock an die Achse ausgeben, nachdem sich der Achsenzustand geändert hat. Datentyp „MC_Engine_Diag“... -

Seite 121: Fehlercodes Für Funktionsblöcke Und Achsenstatus

Achssteuerung Kapitel 7 Fehlercodes für Funktionsblöcke Alle Achssteuerungs-Funktionsblöcke verwenden dieselbe Definition für Fehler-IDs (ErrorID). und Achsenstatus Achsenfehler und Funktionsblockfehler verwenden dieselbe Fehler-ID, jedoch andere Fehlerbeschreibungen (siehe die folgende Tabelle). Fehlercode 128 ist ein Warnhinweis, der angibt, dass das Fahrprofil geändert und die TIPP Geschwindigkeit an einen niedrigeren Wert angepasst wurde. - Seite 122 Kapitel 7 Achssteuerung Fehler-ID für Achssteuerungsfunktionsblock und Achsenstatus Fehler-ID Fehler-ID-MAKRO Fehlerbeschreibung für Funktionsblock Fehlerbeschreibung für Achsenstatus MC_FB_ERR_PROFILE Der Funktionsblock kann nicht ausgeführt werden, weil das Die Achse ist nicht funktionsbereit, weil das in einem Fahrprofil, das im Funktionsblock definiert ist, nicht erreicht Funktionsblock definierte Fahrprofil nicht erreicht werden kann.

-

Seite 123: Konfiguration Der Steuerungsachse In Connected Components Workbench

„Stop“, „Reset“ oder „Power“ behoben werden können, wird der Fehler Steuerungsbetrieb gestoppt und ein schwerwiegender Fehler ausgegeben. Die folgenden Codes achssteuerungsbezogener, schwerwiegender Fehler wurden für die Micro830-, Micro850- und Micro870-Steuerungen definiert. Codes und Beschreibungen schwerwiegender Fehler Wert des schwer- Fehler-ID-MAKRO... -

Seite 124: Hinzufügen Einer Neuen Achse

Kapitel 7 Achssteuerung Werte für die verschiedenen Steuerungsachsenparameter werden basierend auf TIPP verschiedenen Beziehungen und einem vorab bestimmten Bereich validiert. Eine Beschreibung der Beziehungen zwischen Parametern finden Sie im Abschnitt Validierung der Parameter für die Steuerungsachse auf Seite 121. Hinzufügen einer neuen Achse Ausführungszeit für die Achssteuerung WICHTIG Wenn eine Achse zur Konfiguration hinzugefügt wird, kann die Ausführungszeit der... -

Seite 125: Bearbeiten Der Achsenkonfiguration

Achssteuerung Kapitel 7 Bearbeiten der Achsenkonfiguration Allgemeine Parameter 1. Klicken Sie in der Verzeichnisstruktur für die Achsenkonfiguration auf „General“. Die Registerkarte „<Achsenname> – General properties“ wird angezeigt. 2. Bearbeiten Sie die allgemeinen Parameter. Eine Beschreibung der allgemeinen Konfigurationsparameter für eine Steuerungsachse finden Sie in der nachfolgenden Tabelle. - Seite 126 Kapitel 7 Achssteuerung Allgemeine Parameter Parameter Beschreibung und Werte Touch probe input Konfigurieren Sie, ob ein Eingang für den Messtaster verwendet wird. Wählen Sie das Optionsfeld aus, um den Eingang des Messtasters zu aktivieren. – Input Liste der Digitaleingangsvariablen. Wählen Sie einen Eingang aus. –...

- Seite 127 Achssteuerung Kapitel 7 Motor- und Lastparameter Parameter Beschreibung und Werte User-Defined Unit Definiert die Skalierung der benutzerdefinierten Einheiten, die mit den Werten Ihres mechanischen Systems übereinstimmen. Diese Einheiten müssen über die Programmier-, Konfigurations- und Überwachungsfunktionen in den Werten der benutzerdefinierten Einheiten an alle Befehls- und Überwachungsachsen weitergeleitet werden.

- Seite 128 Kapitel 7 Achssteuerung Limits Bearbeiten Sie die Grenzwertparameter anhand der folgenden Tabelle. ACHTUNG: Weitere Informationen zu den verschiedenen Grenzwerttypen finden Sie im Abschnitt Grenzwerte auf Seite 100. Grenzwertparameter Parameter Wert Hard Limits Definiert die oberen und unteren Hardwaregrenzwerte für die Achse. When hard limits is reached, apply Legt fest, ob beim Erreichen der Hardwaregrenzwerte ein erzwungener PTO-Hardwarestopp (Impulsausgang wird sofort...

- Seite 129 Achssteuerung Kapitel 7 3. Klicken Sie auf „Dynamics“. Die Registerkarte „<Achsenname> – Dynamics“ wird angezeigt. Bearbeiten Sie die Dynamikparameter anhand der folgenden Tabelle. Dynamikparameter Parameter Werte (1) (2) Start/Stop Velocity Der Bereich basiert auf den Parametern „Motor“ und „Load“ (Siehe Motor- und Lastparameter auf Seite 113) unter Verwendung folgender Werte:...

- Seite 130 Kapitel 7 Achssteuerung Dynamikparameter Parameter Werte Stop Velocity Der Bereich basiert auf den Parametern „Motor“ und „Load“ (Siehe Motor- und Lastparameter auf Seite 113) unter Verwendung folgender Werte: Bereich: 1 bis 100 000 Impulse/s Standard: 300 U/min Stop Deceleration Der Bereich basiert auf den Parametern „Motor“ und „Load“ (Siehe Motor- und Lastparameter auf Seite 113) unter Verwendung folgender Werte:...

- Seite 131 Achssteuerung Kapitel 7 4. Legen Sie die Referenzfahrtparameter basierend auf der folgenden Beschreibung fest. Klicken Sie auf „Homing“. Referenzfahrtparameter Parameter Wertebereich Homing Direction Gibt die Richtung der Referenzfahrt als positiv (im Uhrzeigersinn) oder negativ (entgegen dem Uhrzeigersinn) an. Homing Velocity Bereich: 1 bis 100 000 Impulse/s Standard: 5000,0 Impulse/s (25,0 mm/s) HINWEIS: Die Referenzfahrtgeschwindigkeit darf nicht höher sein als die maximale...

-

Seite 132: Geschwindigkeit Für Achsenstart/-Stopp

Kapitel 7 Achssteuerung Geschwindigkeit für Achsenstart/-stopp Die Start-/Stoppgeschwindigkeit ist die anfängliche Geschwindigkeit, wenn eine Achse anfängt, sich zu bewegen, und die letzte Geschwindigkeit, bevor die Achse aufhört, sich zu bewegen. In der Regel wird als Start-/Stoppgeschwindigkeit ein niedriger Wert konfiguriert, sodass dieser kleiner ist als die meisten Geschwindigkeiten, die im Achssteuerungs-Funktionsblock verwendet werden. -

Seite 133: Beispiele Für Die Achssteuerungskonfiguration

Achssteuerung Kapitel 7 Beispiele für die Achssteuerungskonfiguration: Parameter Vom Anwender Konvertierter Fehlerwert im Tooltip eingegebener Wert in Connected Istwert Components Workbench Pulses per revolution 8388608 8 388 608 Die Impulse pro Umdrehung müssen (keine zwischen 0,0001 und 8388607 Konvertierung) benutzerdefinierten Einheiten liegen. Upper Soft Limit 10730175 1,073018E+7... -

Seite 134: Pto-Impulsgenauigkeit

Kapitel 7 Achssteuerung Beispiel für die Achsenüberwachung Der Achsenmonitor zeigt sieben signifikante Ziffern mit Rundung an. ACHTUNG: Weitere Informationen zu den verschiedenen Achsenkonfigurations- parametern finden Sie im Abschnitt Konfiguration der Steuerungsachse in Connected Components Workbench auf Seite 109. PTO-Impulsgenauigkeit Die Micro800-Achssteuerung ist impulsbasiert und die Werte von Entfernung und Geschwindigkeit werden so erstellt, dass alle PTO-relevanten Werte bei der Konvertierung in den PTO-Impuls Ganzzahlen auf Hardwareebene sind. -

Seite 135: Validierung Der Parameter Für Die Steuerungsachse

Achssteuerung Kapitel 7 Validierung der Parameter für die Steuerungsachse Selbst wenn die Parameter für Steuerungsachsen innerhalb eines vorab definierten absoluten Bereichs liegen, werden Sie zudem basierend auf den Beziehungen zu anderen Parametern validiert. Diese Beziehungen oder Regeln sind im Folgenden aufgelistet. Bei einer Verletzung dieser Beziehungen wird ein Fehler-Flag gesetzt. -

Seite 136: Überwachen Einer Achse

(keine Referenzfahrt ausgeführt). Bei den meisten Szenarios muss der Funktionsblock „MC_Home“ ausgeführt werden, um die Achsenposition anhand der Achsenreferenzposition zu kalibrieren, die nach Ausführung von „MC_Power“ (Ein) konfiguriert wurde. Auf Micro830-, Micro850- und Micro870-Steuerungen werden fünf Referenzfahrtmodi unterstützt. Referenzfahrtmodi Wert des... -

Seite 137: Bedingungen Für Eine Erfolgreiche Referenzfahrt

Achssteuerung Kapitel 7 Referenzfahrtmodi Wert des Name des Referenzfahrtmodus Beschreibung des Referenzfahrtmodus Referenzfahrtmodus 0x04 MC_HOME_DIRECT Statischer Referenzfahrtprozess mit direkter Erzwingung einer Referenzposition über die Anwenderreferenz. Der Funktionsblock legt die aktuelle Position des Mechanismus als Referenzposition fest, wobei seine Position vom Eingangsparameter „Position“... -

Seite 138: Mc_Home_Abs_Switch

Kapitel 7 Achssteuerung MC_HOME_ABS_SWITCH Wenn der Referenzpositions-Schalter nicht als aktiviert konfiguriert ist, schlägt die WICHTIG Referenzfahrt „MC_HOME_ABS_SWITCH (0)“ mit dem Fehler „MC_FB_ERR_PARAM“ fehl. Das Referenzfahrtverfahren „MC_HOME_ABS_SWITCH (0)“ führt eine Referenzfahrt mithilfe des Referenzpositions-Schalters aus. Die tatsächliche Achssteuerungssequenz hängt vom Referenzpositions-Schalter, der Endschalterkonfiguration und vom tatsächlichen Status der Schalter vor Beginn der Referenzfahrt ab –... -

Seite 139: Mc_Home_Limit_Switch

Achssteuerung Kapitel 7 5. Bewegung an die konfigurierte Referenzposition. Dies ist die während der Rückwärtsbewegungssequenz aufgezeichnete mechanische Referenzposition plus dem Referenzpositions-Offset, der in der Software Connected Components Workbench für die Achse konfiguriert ist. Wenn der Schalter für den unteren Grenzwert nicht konfiguriert oder nicht verdrahtet TIPP ist, schlägt die Achssteuerung für die Referenzfahrt fehl und es wird kontinuierlich nach links verfahren, bis sich der Antrieb oder das bewegliche Teil nicht mehr bewegen... - Seite 140 Kapitel 7 Achssteuerung Szenario 1: Bewegliches Teil auf der rechten (positiven) Seite des Schalters für den unteren Grenzwert, bevor die Referenzfahrt beginnt Die Achssteuerungssequenz für die Referenzfahrt in diesem Szenario sieht wie folgt aus: 1. Das bewegliche Teil bewegt sich nach links (negative Richtung). 2.

-

Seite 141: Mc_Home_Ref_With_Abs

Achssteuerung Kapitel 7 MC_HOME_REF_WITH_ABS Wenn der Referenzpositions-Schalter oder „Ref Pulse“ nicht als aktiviert konfiguriert WICHTIG ist, schlägt die Referenzfahrt „MC_HOME_REF_WITH_ABS (2)“ mit der folgenden Fehler-ID fehl: MC_FB_ERR_PARAM. Das Referenzfahrtverfahren „MC_HOME_REF_WITH_ABS (2)“ führt eine Referenzfahrt mithilfe des Referenzpositions-Schalters plus dem feinen Signal „Ref Pulse“... - Seite 142 Kapitel 7 Achssteuerung 4. Sobald die EinAus-Flanke des Schalters für die absolute Referenzposition erkannt wurde, erfolgt der Start, um das erste Referenzimpulssignal (Ref Pulse) zu erkennen. 5. Sobald das erste Referenzimpulssignal (Ref Pulse) ankommt, wird die Position als mechanische Referenzposition aufgezeichnet und bis zum Stopp verzögert.

-

Seite 143: Mc_Home_Ref_Pulse

Achssteuerung Kapitel 7 MC_HOME_REF_PULSE Wenn der Schalter für den unteren Grenzwert oder „Ref Pulse“ nicht als aktiviert WICHTIG konfiguriert ist, schlägt die Referenzfahrt MC_HOME_REF_PULSE (3)“ fehl (Fehler-ID: MC_FB_ERR_PARAM). Für die Referenzfahrt anhand des Schalters für den unteren Grenzwert kann ein positiver Referenzpositions-Offset konfiguriert werden. Für die Referenzfahrt anhand des Schalters für den oberen Grenzwert kann ein negativer Referenzpositions-Offset konfiguriert werden. -

Seite 144: Mc_Home_Direct

Kapitel 7 Achssteuerung 2. Sobald die EinAus-Flanke des Schalters für den unteren Grenzwert erkannt wurde, erfolgt der Start, um das erste Referenzimpulssignal (Ref Pulse) zu erkennen. 3. Sobald das erste Referenzimpulssignal (Ref Pulse) ankommt, wird die Position als mechanische Referenzposition aufgezeichnet und bis zum Stopp verzögert. -

Seite 145: Verwendung Von Pto Für Die Pwm-Steuerung

Achssteuerung Kapitel 7 Verwendung von PTO für die Das folgende Beispiel veranschaulicht, wie Sie eine PTO-Achse als PWM verwenden. PWM-Steuerung Starten Sie die Software Connected Components Workbench und erstellen Sie das folgende Anwenderprogramm. Aktivieren/Einschalten der PWM-Achse unmittelbar nach dem Wechsel in den Run-Modus. PWM-Achse bleibt eingeschaltet (bis zum Programm-Modus usw.). MC_Power_1 __SYSVA_FIRST_SCAN MC_Power... -

Seite 146: Pou Pwm_Program

Kapitel 7 Achssteuerung Verwenden Sie nach der ersten Abtastung „MC_MoveVelocity“, um die PWM-Frequenz (Beispiel: 50 000 => 50 kHz) kontinuierlich von der globalen Variablen „G_PWM_Frequency“ festzulegen. PWM-Achse bleibt endlos in Betrieb (bis Programm-Modus, MC_Halt, usw.). MC_MoveVelocity_1 __SYSVA_FIRST_SCAN MC_MoveVelocity PWM0 Achse Achseneing InGeschw WAHR... -

Seite 147: Hsc-Feedbackachse

Achssteuerung Kapitel 7 HSC-Feedbackachse Ab Connected Components Workbench Release 8.0 wird eine HSC-Feed- backachse (High Speed Counter, Hochgeschwindigkeitszähler) unterstützt, die die gleichen Befehle wie die Impulsfolgeausgangs-Bewegungsachse verwendet. UDFBs werden weiterhin unterstützt (Sie können für ein Steckmodul entweder die Feedbackachse oder den UDFB, nicht jedoch beides auswählen). Beispiel für die Auswahl einer Feedbackachse oder eines UDFB für das Steckmodul 2080-MOT-HSC Die HSC-Feedbackachse ist benutzerfreundlich, da Sie die Funktionsblöcke nicht mehr programmieren müssen und sie zudem weniger Speicher auf der... - Seite 148 Kapitel 7 Achssteuerung Notizen: Rockwell Automation-Publikation 2080-UM002J-DE-E – März 2018...

-

Seite 149: Verwendung Des Hochgeschwindigkeitszählers Und Des Programmierbaren Endschalters

Kapitel Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Hochgeschwindigkeitszähler, Alle Micro830-, Micro850- und Micro870-Steuerungen, mit Ausnahme von 2080-LCxx-AWB, unterstützen bis zu sechs Hochgeschwindigkeitszähler Überblick (HSC). Die Hochgeschwindigkeitszähler-Funktion in Micro800 besteht aus zwei Hauptkomponenten: Hardware des Hochgeschwindigkeitszählers (in der Steuerung integrierte Eingänge) und Hochgeschwindigkeitszähler-Befehle im Anwendungsprogramm. -

Seite 150: Was Ist Ein Hochgeschwindigkeitszähler

Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Was ist ein Hochgeschwindig- Ein Hochgeschwindigkeitszähler dient zum Erkennen schmaler (schneller) Impulse und seine spezialisierten Befehle initiieren andere Steuerungsoperatio- keitszähler? nen auf der Grundlage von Zählungen, die ihre Sollwerte erreichen. Zu diesen Steuerungsoperationen gehören die automatische und sofortige Ausführung der Interrupt-Routine des Hochgeschwindigkeitszählers und sofortige Aktualisie- rungen der Ausgänge basierend auf einer Quelle und dem von Ihnen festgelegten... -

Seite 151: Bei Der Verwendung Von Hsc-Funktionsblöcken Wird Folgendes Empfohlen

Die HSC-Funktion kann nur mit den integrierten E/A der Steuerung verwendet WICHTIG werden. Sie kann nicht mit E/A-Erweiterungsmodulen verwendet werden. HSC-Eingänge Alle Micro830-, Micro850- und Micro870-Steuerungen, mit Ausnahme von 2080-LCxx-xxAWB sind mit 100-kHz-Hochgeschwindigkeitszählern und Verdrahtungszuordnung ausgestattet. Jeder Haupt-Hochgeschwindigkeitszähler verfügt über vier dedizierte Eingänge und jeder untergeordnete Hochgeschwindigkeitszähler... - Seite 152 HSC4 Rückstellung Halten HSC5 In den folgenden Tabellen ist die Eingangsverdrahtungszuordnung für die verschiedenen Micro830-, Micro850- und Micro870-Steuerungen aufgeführt. HSC-Eingangsverdrahtungszuordnung der Micro830-Steuerungen mit 10 und 16 Punkten Betriebsarten Eingang 0 (HSC0) Eingang 1 (HSC0) Eingang 2 (HSC0) Eingang 3 (HSC0) Moduswert im Anwenderprogramm (HSCAppData.HSCMode)

- Seite 153 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 HSC-Eingangsverdrahtungszuordnung der Micro830-/Micro850-/Micro870-Steuerungen mit 24 Punkten Betriebsarten Eingang 0 (HSC0) Eingang 1 (HSC0) Eingang 2 (HSC0) Eingang 3 (HSC0) Betriebsartwert im Anwenderprogramm Eingang 2 (HSC1) Eingang 3 (HSC1) Eingang 6 (HSC2)

- Seite 154 Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters HSC-Eingangsverdrahtungszuordnung der Micro830-/Micro850-Steuerungen mit 48 Punkten Betriebsarten Eingang 0 (HSC0) Eingang 1 (HSC0) Eingang 2 (HSC0) Eingang 3 (HSC0) Betriebsartwert im Anwenderprogramm Eingang 2 (HSC1) Eingang 3 (HSC1) Eingang 6 (HSC2)

-

Seite 155: Datenstrukturen Der Hochgeschwindigkeitszähler (Hsc)

Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 Datenstrukturen der Im folgenden Abschnitt werden die HSC-Datenstrukturen beschrieben. Hochgeschwindigkeitszähler (HSC) HSC-APP-Datenstruktur Definieren Sie HSC-Anwendungsdaten (Konfigurationsdaten, Datentyp „HSCAPP“), wenn Sie einen Hochgeschwindigkeitszähler programmieren. Während der Zählung des Hochgeschwindigkeitszählers dürfen sich die Daten nicht ändern, es sei denn, die Konfiguration muss neu geladen werden. -

Seite 156: Hscid (Hscapp.hscid)

Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters HSCID (HSCAPP.HSCID) Beschreibung Datenformat Zugriff auf das Anwenderprogramm HSCID Wort (UINT) Lesen/Schreiben In der folgenden Tabelle ist die Definition für HSCID aufgeführt. HSCID-Definition Bits Beschreibung 15 bis 13 HSC-Modultyp: 0x00: Integriert 0x01: Erweiterung (noch nicht implementiert) 0x02: Steckmodul 12 bis 8... - Seite 157 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 Die Haupt-Hochgeschwindigkeitszähler unterstützen zehn Betriebsarten, während die untergeordneten Hochgeschwindigkeitszähler fünf Betriebsarten 0, 2, 4, 6, 8) unterstützen. Wenn der Haupt-Hochgeschwindigkeitszähler auf die Betriebsart 1, 3, 5, 7 oder 9 gesetzt ist, wird der erneut untergeordnete Hochgeschwindigkeitszähler deaktiviert.

- Seite 158 Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Eingänge 0 bis 11 stehen für die Verwendung als Eingänge für andere Funktionen TIPP zur Verfügung, ganz gleich, welcher Hochgeschwindigkeitszähler verwendet wird. HSC-Betriebsart 3 – Zähler mit externer Richtung, Rückstellung und Halten Beispiele für HSC-Betriebsart 3 Integrierter Eingang 0 Integrierter Eingang 1 Integrierter Eingang 2 Integrierter Eingang 3 CE-Bit Eingangsklemmen...

- Seite 159 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 HSC-Betriebsart 4 – Zähler mit zwei Eingängen (auf- und abwärts) Beispiele für HSC-Betriebsart 4 Integrierter Eingang 0 Integrierter Eingang 1 Integrierter Eingang 2 Integrierter Eingang 3 CE-Bit Eingangsklemmen Kommentare Funktion Aufwärtszählung Abwärtszählung Nicht belegt Nicht belegt...

- Seite 160 Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Verwenden des differenziellen Encoders Der differenzielle Encoder wird verwendet, um die Rotationsrichtung und die Position für die Rotation zu bestimmen, wie z. B. eine Drehbank. Der bidirektionale Zähler zählt die Rotationen des differenziellen Encoders. Die folgende Abbildung zeigt einen differenziellen Encoder, der an den Eingängen 0, 1 und 2 angeschlossen ist.

-

Seite 161: Hsc-Betriebsart 8 - Differenzieller X4-Zähler

Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 HSC-Betriebsart 7 – Differenzieller Zähler (Phaseneingänge A und B) mit externer Rückstellung und Halten Beispiele für HSC-Betriebsart 7 Eingangsklemmen Integrierter Eingang 0 Integrierter Eingang 1 Integrierter Eingang 2 Integrierter Eingang 3 CE-Bit Kommentare Funktion Zählwert A... -

Seite 162: Akkumulator (Hscapp.accumulator)

Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters HSC-Betriebsart 9 – Differenzieller X4-Zähler mit externer Rückstellung und Halten Beispiele für HSC-Betriebsart 9 Integrierter Integrierter Integrierter Integrierter Wert des CE-Bits Akkumulator- und Zähleraktion Eingang 0(HSC0) Eingang 1(HSC0) Eingang 2(HSC0) Eingang 3(HSC0) (Rückstellung) (Halten) ▲... -

Seite 163: Untere Festeinstellung (Hscapp.lpsetting)

Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 Untere Festeinstellung (HSCAPP.LPSetting) Beschreibung Datenformat Zugriff auf das Anwenderprogramm HSCAPP.LpSetting langes Wort (32-Bit-INT) Lesen/Schreiben „HSCAPP.LPSetting“ ist der untere Sollwert (in Zählern), der definiert, wann das Untersystem des Hochgeschwindigkeitszählers einen Interrupt generiert. Die Werte der in die untere Festeinstellung geladenen Daten müssen größer oder gleich den Werten der Daten sein, die sich im Unterlaufparameter (HSCAPP.UFSetting) befinden. -

Seite 164: Ausgangsmasken-Bits (Hscapp.outputmask)

Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Ausgangsmasken-Bits (HSCAPP.OutputMask) Beschreibung Datenformat Zugriff auf das Anwenderprogramm HSCAPP.OutputMask Wort (32-Bit binär) Lesen/Schreiben „HSCAPP.OutputMask“ definiert, welche integrierten Ausgänge an der Steuerung direkt durch den Hochgeschwindigkeitszähler gesteuert werden können. Das Untersystem des Hochgeschwindigkeitszählers kann Ausgänge direkt (ohne Interaktion des Steuerungsprogramms) und abhängig davon, ob der HSC-Akkumulator die oberen oder unteren Festeinstellungen erreicht, ein- oder ausschalten. -

Seite 165: Ausgang Der Oberen Festeinstellung (Hscapp.hpoutput)

Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 Die durch die schwarzen Felder gekennzeichneten Ausgänge werden vom Unter- system des Hochgeschwindigkeitszählers gesteuert. Die Maske definiert, welche Ausgänge gesteuert werden können. Die Werte des Ausgangs der oberen Festein- stellung oder des Ausgangs der unteren Festeinstellung (HSCAPP.HPOutput oder HSCAPP.LPOutput) definieren, ob die jeweiligen Ausgänge eingeschaltet (1) oder ausgeschaltet (0) sind. -

Seite 166: Hsc-Sts-Datenstruktur (Hsc-Status)

Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Verwenden Sie zum Laden der neuen Parameter während des Betriebs der Steuerung den HSC-Funktionsblock. HSC-STS-Datenstruktur Definieren Sie HSC-STS-Daten (HSC-Statusinformationsdaten, Datentyp HSCSTS), wenn Sie einen Hochgeschwindigkeitszähler programmieren. (HSC-Status) Zählwert aktiviert (HSCSTS.CountEnable) Beschreibung Datenformat HSC-Betriebsarten Zugriff auf das... -

Seite 167: Aufwärtszählung (Hscsts.countupflag)

Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 Aufwärtszählung (HSCSTS.CountUpFlag) Beschreibung Datenformat HSC-Betriebsarten Zugriff auf das Anwenderprogramm HSCSTS.CountUpFlag 0 bis 9 schreibgeschützt (1) Beschreibungen der Betriebsarten finden Sie im Abschnitt HSC-Betriebsart (HSCAPP.HSCMode) auf Seite 142. Das Bit für die Aufwärtszählung (Count Up) wird für alle Hoch- geschwindigkeitszähler verwendet (Betriebsarten 0 bis 9). -

Seite 168: Unterlauf (Hscsts.unf)

Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Unterlauf (HSCSTS.UNF) Beschreibung Datenformat HSC-Betriebsarten Zugriff auf das Anwenderprogramm HSCSTS.UNF 0 bis 9 Lesen/Schreiben (1) Beschreibungen der Betriebsarten finden Sie im Abschnitt HSC-Betriebsart (HSCAPP.HSCMode) auf Seite 142. Das Status-Flag für den Unterlauf (Underflow) wird vom Untersystem des Hochgeschwindigkeitszählers gesetzt (1), sobald der akkumulierte Wert (HSCSTS.Accumulator) die Unterlaufvariable (HSCAPP.UFSetting) durchlaufen hat. -

Seite 169: Untere Festeinstellung Erreicht (Hscsts.lpreached)

Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 Untere Festeinstellung erreicht (HSCSTS.LPReached) Beschreibung Datenformat HSC-Betriebsarten Zugriff auf das Anwenderprogramm HSCSTS.LPReached 2 bis 9 schreibgeschützt (1) Beschreibungen der Betriebsarten finden Sie im Abschnitt HSC-Betriebsart (HSCAPP.HSCMode) auf Seite 142. Das Status-Flag für das Erreichen der unteren Festeinstellung (Low Preset Reached) wird vom Untersystem des Hochgeschwindigkeitszählers gesetzt (1), sobald der akkumulierte Wert (HSCSTS.Accumulator) kleiner oder gleich dem Wert der Variablen für die untere Festeinstellung ist (HSCAPP.LPSetting). -

Seite 170: Interrupt Durch Die Obere Festeinstellung

Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Dieses Bit kann vom Steuerungsprogramm gelöscht (0) werden und wird auch vom Unterprogramm des Hochgeschwindigkeitszählers gelöscht, sobald die folgenden Bedingungen erkannt wurden: • Es kommt zu einem Interrupt durch die untere Festeinstellung •... -

Seite 171: Position Des Programmierbaren Endschalters

Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 Position des programmierbaren Endschalters (HSCSTS.PLSPosition) Beschreibung Datenformat HSC-Betriebsarten Zugriff auf das Anwenderprogramm HSCSTS.PLSPosition Wort (INT) 0 bis 9 schreibgeschützt (1) Beschreibungen der Betriebsarten finden Sie im Abschnitt HSC-Betriebsart (HSCAPP.HSCMode) auf Seite 142. -

Seite 172: Untere Festeinstellung (Hscsts.lp)

Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Die Werte der in die obere Festeinstellung geladenen Daten müssen kleiner oder gleich den Werten der Daten sein, die sich im Überlaufparameter (HSCAPP.OFSetting) befinden. Anderenfalls wird ein HSC-Fehler generiert. Dies ist die neueste obere Festeinstellung, die von der PLS-Funktion vom PLS-Datenblock aktualisiert werden kann. -

Seite 173: Hsc-Funktionsblock (Hochgeschwindigkeitszähler)

Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 HSC-Funktionsblock Der HSC-Funktionsblock kann zum Starten/Stoppen der HSC-Zählung, zum Aktualisieren des HSC-Status, zum erneuten Laden der HSC-Einstellung und (Hochgeschwindigkeitszähler) zum Zurücksetzen des HSC-Akkumulators verwendet werden. Enable HscCmd HscAppData HscStsInfo PlsData 45631 HSC-Parameter Parameter Parametertyp... - Seite 174 Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters HscCmd = 4 (Rückstellung) setzt den Akkumulatorwert (Acc) auf den Wert „HSC AppData.Accumulator“. Mit HscCmd = 4 wird die HSC-Zählung nicht gestoppt. Wenn die HSC-Zählung bei der Ausgabe von HscCmd = 4 aktiv ist, können Zählwerte verloren gehen.

-

Seite 175: Hsc_Set_Sts-Funktionsblock

Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 HSC_SET_STS-Funktionsblock Enable HscId Mode1Done HPReached LPReached OFOccured 45646 UFOccured Der Funktionsblock für den festgelegten HSC-Status kann zum Ändern des HSC-Zählerstatus verwendet werden. Dieser Funktionsblock wird aufgerufen, wenn der Hochgeschwindigkeitszähler nicht zählt (gestoppt). HSC-Parameter Parameter Parametertyp Datentyp... -

Seite 176: Pls-Datenstruktur

Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Die PLS-Funktion kann nur mit dem Hochgeschwindigkeitszähler einer WICHTIG Micro830-Steuerung hintereinandergeschaltet werden. Zum Verwenden der PLS-Funktion muss ein HSC zunächst konfiguriert werden. PLS-Datenstruktur Die Funktion des programmierbaren Endschalters bietet einen zusätzlichen Satz Betriebsarten für den Hochgeschwindigkeitszähler. -

Seite 177: Pls-Betrieb

Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 PLS-Betrieb Wenn die PLS-Funktion aktiviert ist und sich die Steuerung im Run-Modus befindet, zählt der Hochgeschwindigkeitszähler ankommende Impulse. Wenn die Zählung die erste Festeinstellung erreicht (HSCHP oder HSCLP), die in den PLS-Daten definiert ist, werden die Ausgangsquellendaten (HSCHPOutput oder HSCLPOutput) über die HSC-Maske (HSCAPP.OutputMask) geschrieben. -

Seite 178: Hsc-Interrupts

Kapitel 8 Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Sobald die oben aufgeführten Werte für alle 4 PLS-Datenelemente eingegeben wurden, ist der PLS konfiguriert. Annahme: HSCAPP.OutputMask = 31 (HSC-Mechanismus steuert nur die integrierten Ausgänge 0 bis 4) und HSCAPP.HSCMode = 0. PLS-Betrieb für dieses Beispiel Beim ersten Ausführen der Kontaktplanlogik gilt HSCSTS.Accumulator = 1. -

Seite 179: Hsc-Interrupt-Konfiguration

Verwendung des Hochgeschwindigkeitszählers und des programmierbaren Endschalters Kapitel 8 Ein HSC-Interrupt ist ein Mechanismus, den Micro830-, Micro850- und Micro870-Steuerungen zur Verfügung stellen, um eine ausgewählte Anwenderlogik bei einem vorab konfigurierten Ereignis auszuführen. Mit HSC0 wird in diesem Dokument definiert, wie HSC-Interrupts funktionieren. -

Seite 180: Hsc-Interrupt-Pou