LPKF ProtoMat S62 Bedienungsanleitung

Fräsbohrplotter

Vorschau ausblenden

Andere Handbücher für ProtoMat S62:

- Installationsanleitung (66 Seiten) ,

- Bedienungsanleitung (20 Seiten) ,

- Bedienungsanleitung (36 Seiten)

Inhaltszusammenfassung für LPKF ProtoMat S62

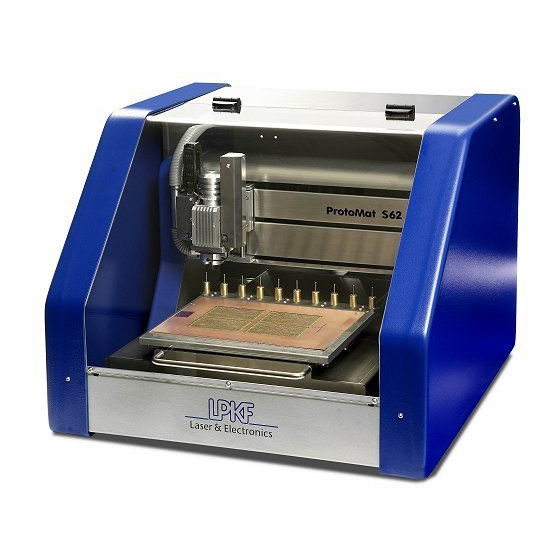

- Seite 1 Titelfoto einfügen: Größe: 11,5 cm x 9,5 cm Abstand: oben: 1,5 cm links: 8,5 cm ® ProtoMat Bedienungsanleitung 7.1, Deutsch...

- Seite 3 ® ProtoMat Bedienungsanleitung 7.1, Deutsch LPKF Laser & Electronics AG Osteriede 7 D-30827 Garbsen Deutschland Phone ++ 49 - (0) 51 31 - 70 95 - 0 ++ 49 - (0) 51 31 - 70 95 - 90 E-Mail lpkf@lpkf.de Homepage http://www.lpkf.de...

-

Seite 4: Einführung

Werkstücke plan auf der Arbeitsfläche fixiert. ® Der ProtoMat S62 wird über die einfach zu bedienende Software LPKF BoardMaster gesteuert. Mit der im Lieferumfang enthaltenen Software LPKF CircuitCAM können alle gängigen CAD-Datenformate importiert und für den Arbeitsprozess aufbereitet werden. -

Seite 5: Hinweise Zu Diesem Dokument

Hinweise zu diesem Dokument Dieses Dokument enthält wichtige Informationen zur Bedienung, Pflege ® und Wartung des LPKF Fräsbohrplotters ProtoMat S62. Sie richtet sich an Personen mit grundlegenden Kenntnissen in Aufbau und Betrieb soft- waregesteuerter Maschinen. Kenntnisse zu Sicherheit und Verhalten im Werkstattbereich sowie die Bedienung eines Computer mit Windows 2000/XP werden vorausgesetzt. - Seite 6 [ ] Eckige Klammern weisen darauf hin, dass keine weiteren Handlungs- schritte für diese Tätigkeit nötig sind. Eingetragene Warenzeichen und Markenbezeichnungen Das LPKF Logo, LPKF ProtoMat, BoardMaster und LPKF ProConduct sind registrierte Warenzeichen der LPKF Laser & Electronics AG. Microsoft und Windows sind Markenzeichen oder registrierte Markenzei- chen der Microsoft Corporation in den USA und/oder anderen Ländern.

-

Seite 7: Inhaltsverzeichnis

2.5 Die LPKF-Staubabsaugung ........ - Seite 8 Fräsbohrplotter ausschalten........53 LPKF Staubabsaugung ausschalten ......53 4.3 BoardMaster kennenlernen .

- Seite 9 Inhaltsverzeichnis 4.9 Bohren ............73 Ein Loch bohren .

- Seite 10 Inhaltsverzeichnis 5.5 Produktionsphase auswählen/einrichten ......99 Produktionsphase auswählen ........99 5.5.1 Werkzeuge auswählen (optional).

- Seite 11 Inhaltsverzeichnis 6.2 Frästiefenbegrenzer und Werkzeugaufnahme warten ....112 6.2.1 Frästiefenbegrenzer demontieren und reinigen ..... 112 Frästiefenbegrenzer demontieren.

- Seite 12 8.3.2 Verbrauchsmaterialien ........144 Technische Daten 10 LPKF-Service 11 EG-Konformitätserklärung 12 Index ®...

-

Seite 13: Abbildungsverzeichnis

Abb. 9: LPKF Staubabsaugung ........ - Seite 14 Abbildungsverzeichnis Abb. 35: BoardMaster Meldung „Ein Passloch bohren?“ ......85 Abb. 36: BoardMaster Meldung „Tiefenbegrenzer entfernt“ ......85 Abb.

- Seite 15 Abbildungsverzeichnis Abb. 71: Bohrung im Fenster Kamerabild ........134 Abb.

- Seite 16 Für Ihre Notizen ® ProtoMat...

-

Seite 17: Zur Sicherheit

S62 darf nur für die hier genannten Anwendungen und Materialien verwendet werden. Der Fräsbohrplotter darf nur zusammen mit der im Lieferumfang enthal- tenen Version der LPKF Software BoardMaster verwendet werden. Wol- len Sie eine andere BoardMaster-Version verwenden, kontaktieren Sie bitte zunächst den LPKF Support. - Seite 18 Staubabsaugung inklusive Feinstaubfilterung betrieben werden. Wir empfehlen den Einsatz der LPKF Staubabsaugung mit integrierterm HEPA-Filter. Wollen Sie ein anderes System zur Staubabsaugung ver- wenden, wenden Sie sich zunächst an den LPKF Service. ® Der ProtoMat S62 darf nicht für die Bearbeitung leicht brennbarer Mate- Unzulässige Verwendung...

-

Seite 19: Sicherheitshinweise

Werkzeugpositionen mit denen im Fräsbohrplotter überein- stimmen. Allgemeine Sicherheitshinweise › Installations-/Bedienungsanleitung vor Gebrauch der Maschine lesen. Bei Unklarheiten sachkundige Person befra- gen oder LPKF Support kontaktieren. › Maschine nur bestimmungsgemäß verwenden. (Seite 1 von 3) Bedienungsanleitung 7.1 Rev.: 18.06.2008... - Seite 20 › Maschine nur in zulässiger Umgebung betreiben. › Maschine vor direkter Sonneneinstrahlung, Feuchtigkeit und Funkenflug schützen. › Maschine nur mit von LPKF zugelassenem Zubehör und Origi- nal LPKF Werkzeugen betreiben. › Maschine nur in einwandfreiem Zustand betreiben. Vor jedem Gebrauch Sichtkontrolle durchführen. Dabei insbesondere auf schadhafte Kabel und Schläuche achten.

- Seite 21 Zur Sicherheit Allgemeine Sicherheitshinweise (Fortsetzung) › Bei Schäden oder Funktionsstörungen Gerät sofort stillset- zen. Störungen umgehend beseitigen. Können Schäden nicht beseitigt werden, Maschine außer Betrieb nehmen und vor Inbetriebnahme sichern. › Staub/Materialreste in der Maschine absaugen oder mit Pinsel entfernen. N ausblasen! I C H T (Seite 3 von 3)

- Seite 22 Für Ihre Notizen ® ProtoMat...

-

Seite 23: Was Ist Was

Was ist was? 2. Was ist was? ® In diesem Kapitel lernen Sie die Bauteile und Bedienelemente des ProtoMat S62 kennen. Machen Sie sich zunächst mit den einzelnen Komponenten vertraut, bevor Sie die Maschine installieren oder in Betrieb nehmen. 2.1 Fräsbohrplotter mit Schallschutzhaube ®... -

Seite 24: Abb. 2: Optionale Komponenten Am Fräsbohrplotter

Fräsbohrplotter mit Schallschutzhaube Optionale Komponenten Abb. 2: Optionale Komponenten am Fräsbohrplotter 1 StatusLight 2 Kamera (VisionSystem) 3 Vakuumtisch ® ProtoMat... -

Seite 25: Der Fräsbohrkopf

Was ist was? 2.2 Der Fräsbohrkopf Abb. 3: Fräsbohrkopf (Frontansicht) Ausstattung mit Kamera (VisionSystem) Basisaustattung 1 Federeinstellung 5 Kunststofffuß des Frästiefenbegrenzers 8 Stromversorgung für Kamera alternativ: Bürstenkopf (Zubehör) 2 Kühlkörper 9 Schlauch für Staubabsaugung 6 Frästiefenbegrenzer 3 Beleuchtungsanschluss 10 Datenanschluss für Kamera 7 Stellrad für Frästiefenbegrenzung 4 Werkzeugaufnahme 11 Kamera... -

Seite 26: Verfahrtisch Und Werkzeugmagazin

Verfahrtisch und Werkzeugmagazin 2.3 Verfahrtisch und Werkzeugmagazin Abb. 4: Verfahrtisch mit Werkzeugmagazin 1 Werkzeugmagazin 4 Passlochstreifen mit Passlochstift 2 Werkzeugposition 10 5 Werkzeugposition 1 3 Passlochstreifen mit Passlochstift Abb. 5: Vakuumtisch (optional) 1 Absaugschläuche 3 Vakuumtisch 2 Luftdurchlässige Sinterplatte 4 Verfahrtisch ®... -

Seite 27: Externe Anschlüsse Und Typenschilder

Was ist was? 2.4 Externe Anschlüsse und Typenschilder Abb. 6: Hauptschalter mit Netzanschluss 1 Schallschutzhaube 2 Typenschild 5 Hauptschalter rechtes Seitenteil abgenommen 3 Sicherungshalter 6 Schallschutzhaubendeckel 4 Netzanschluss Bedienungsanleitung 7.1 Rev.: 18.06.2008... -

Seite 28: Abb. 7: Staubabsaugung Und Datenanschlüsse

Externe Anschlüsse und Typenschilder Abb. 7: Staubabsaugung und Datenanschlüsse 1 Schallschutzhaube (Rückansicht) 3 Typenschild 2 Staubabsaugung 4 Steuerungseinheit mit Datenanschlüssen Abb. 8: Steuerungseinheit (SMCU II) mit Datenanschlüssen 1 Nicht belegt 7 USB (nur für Servicezwecke) 2 StatusLight Betriebsampel (optional) 8 Anzeige Datenübertragung 3 Port 3 (Staubabsaugung) 9 Anzeige Motorstatus (y-Achse) 4 Port 4 (Staubabsaugung) -

Seite 29: Die Lpkf-Staubabsaugung

® Hinweis: Der ProtoMat S62 kann mit einer anderen Staubabsaugung ausge- stattet sein. Informieren Sie sich in den dazugehörigen Dokumenten über Funk- tion, Bedienung und Wartung. Abb. 9: LPKF Staub- absaugung 1 Saugkraftregler 4 Hauptschalter in Automatikbetrieb 2 Stromversorgung 5 Hauptschalter (AUS) - Seite 30 Für Ihre Notizen ® ProtoMat...

-

Seite 31: Das Sollten Sie Wissen

Das sollten Sie wissen 3. Das sollten Sie wissen ® In diesem Kapitel lernen Sie die Funktionen, und Bedienelemente des ProtoMat S62 kennen. Informieren Sie sich auch über die wichtigsten BoardMaster-Elemente und die verschiedenen Betriebsarten, bevor Sie mit der Bedienung beginnen. 3.1 Der Fräsbohrkopf Der Fräsbohrkopf kann horizontal nur in x-Richtung verfahren. -

Seite 32: Frästiefen-/Fräsbreitenbegrenzung

Der Fräsbohrkopf In der Pause-Position befindet sich der Fräsbohrkopf rechts und der Ver- Pause-Position fahrtisch vorne. Verwenden Sie die Pause-Position, um den Fräsbohr- plotter zu bestücken. Die Home-Position dient als BoardMaster-Referenzpunkt und liegt genau Home-Position auf der Spiegelachse des Verfahrtisches. Der Fräsbohrkopf steht genau über dem linken Passlochstift, der Verfahrtisch im mittleren Bereich. -

Seite 33: Abb. 12:Fräsbreite Bei Universal Cutter Und Micro Cutter

- Sollbreite, B - Fräsbreite, c - Konisches Werkzeug (Universal Cutter, Micro Cutter), d - (Cu-) Laminat, e - Trägermaterial Überprüfen Sie die Fräsbreite immer am unteren Rand des (Kupfer-) Laminates, um die gewünschte elektrische Isolation zwischen den Leiter- bahnen zu gewährleisten. Tipp: Verwenden Sie das LPKF Messmikroskop zur präzisen Prüfung der Fräsbreite Bedienungsanleitung 7.1 Rev.: 18.06.2008... -

Seite 34: Der Verfahrtisch

Der Verfahrtisch 3.2 Der Verfahrtisch Um den Fräsbohrkopf an beliebiger Stelle über dem Arbeitsbereich zu positionieren, kann der Verfahrtisch in y-Richtung verfahren werden. Die Koordination der Verfahrbewegungen übernimmt BoardMaster. Abb. 13:Das Passloch- system 1 Passlochstreifen (rot) 3 Verfahrtisch 2 Passlochstift Hinweis: Der Fräsbohrplotter kann mit dem optional erhältlichen Vakuumtisch ausgestattet sein. -

Seite 35: Das Passlochsystem

Das sollten Sie wissen 3.2.1 Das Passlochsystem ® Der ProtoMat S62 wird werkseitig mit einem Passlochsystem für Basis- material in der Standardgröße 9“ x 12“ ausgeliefert. Es besteht aus zwei, in austauschbaren Kunsstoffstreifen montierten, Passlochstiften. Die Kunststoffstreifen können mehrfach verwendet und individuell in x-Rich- tung verschoben werden. -

Seite 36: Das Werkzeugmagazin

3.4 Verwendbare Werkzeuge ® Der ProtoMat S62 ist nur für die Verwendung der speziell gefertigten und mit Distanzringen versehenen LPKF-Bohr- und Fräswerkzeuge vor- gesehen. Bei Verwendung anderer Werkzeuge übernehmen wir keine Gewähr für die einwandfreie Funktion des Fräsbohrplotters oder der Arbeitsergebnisse. -

Seite 37: Oberflächenwerkzeuge

Das sollten Sie wissen 3.4.1 Oberflächenwerkzeuge Universal Cutter 1/8“ 0,2 - 0,5 mm (8 - 20 Mil) Kupfer Fräsen unterschiedlich breiter Isolationsabstände in Anwendung: kupferbeschichtetem Basismaterial. Die Fräsbreite muss mithilfe der Frästiefeneinstellung definiert wer- den. orange Farbe: konisch Form: 0,2 mm – 0,5 mm (8 Mil – 20 Mil), variabel einstellbar Fräsbreiten: über Eindringtiefe Micro Cutter 1/8“... - Seite 38 Verwendbare Werkzeuge Zweischneider (End Mill 1/8“) 0,8 - 3,0 mm 0,8 - 3,0 mm (31 - 118 Mil) (31 - 118 Mil) Aluminium Kupfer Aluminiumgravuren, Aussparungen und breite Anwendung: Isolationsabstände violett Farbe: zylindrisch Form: d = 0,80 mm (31 mil) Fräsbreiten: d = 1,00 mm (39 mil) d = 2,00 mm (79 mil)

-

Seite 39: Durchdringende Werkzeuge

Das sollten Sie wissen 3.4.2 Durchdringende Werkzeuge Zweischneider lang (End Mill lang 1/8“ 1 - 2 mm 1 - 2 mm (39 - 79 Mil) (39 - 79 Mil) Aluminium Dielektrikum Konturenfräsen, Materialausschnitte und Nutzentren- Anwendung: nung in Aluminium und in weichen HF- und Mikrowel- len-Materialien. - Seite 40 Verwendbare Werkzeuge Bohrer (Spiral Drill min. 0,2 mm max. 3,0 mm (118 Mil) (8 Mil) Kupfer Materialdurchdringende Bohrungen. Anwendung: grün Farbe: zylindrisch Form: 0,20 mm (8 Mil) 1,40 mm (55 Mil) Verfügbare Durchmesser: 0,30 mm (12 Mil) 1,50 mm (59 Mil) 0,40 mm (16 Mil) 1,60 mm (63 Mil) 0,50 mm (20 Mil)

-

Seite 41: Die 2,5 D-Funktion

Um die optimale Staubabsaugung zu gewährleisten, muss für die Bear- beitung im 2,5 D-Modus der Fuß des Frästiefenbegrenzers durch den als Zubhör erhältichen LPKF Bürstenkopf ersetzt werden(siehe Kapitel ‚ „Kunststoffuß/Bürstenkopf demontieren”, auf Seite 62). Für die 2,5 D-Bearbeitung können nur die Zweischneider Verwendbare Werkzeuge End Mill lang 1/8“... -

Seite 42: Manueller Betrieb

Manueller Betrieb Um Materialabträge/Konturenfräsungen werkzeugschonend auszufüh- Verwendung ren, sollten Sie die 2,5 D-Funktion bei folgenden Materialien/Frästiefen verwenden: Tab. 1: 2,5 D-Bearbeitung, Frästiefe und Materialen Material Frästiefe GFK (FR4)/CFK-Basismaterial PTFE-/keramikgefülltes Basismaterial > 2 mm Holz Nichteisenmetalle (Aluminium, Messing) > 0,25 mm Kunststoffe (Polyoxymethylene, ABS-Copolymere 3.6 Manueller Betrieb Der manuelle Betrieb dient in erster Linie für die Erstellung individueller... -

Seite 43: Automatikbetrieb

Daten für die Produktion verwendet. Diese *.LMD-Dateien enthalten Informationen zu Layout, Struktur und Verwendung der benötigten Werk- zeuge. Tipp: Verwenden Sie die von LPKF vorbereitetenTutor-Dateien, um sich mit dem Automatikbetrieb vertraut zu machen und eine zweisei- tige Beispiel-Leiterplatte zu produzieren. Ausführliche Informationen ®... -

Seite 44: Produktionsphasen

Informationen hierzu finden Sie im BoardMaster-Handbuch. 3.7.2 Produktionsphasen Folgende Produktionsphasen sind in den Phasendateien enthalten: Tab. 3: Produktionsphasen 1-/2-Leiterplatten Durchkontaktierung LPKF ProConduct Galvanisch Benötigte Phasendatei 1-2layer + proconduct.phs 1-2layer.phs (<standard>) Produktionsphasen (Seite 1 von 3) ®... - Seite 45 Das sollten Sie wissen 4-lagige Leiterplatten Durchkontaktierung LPKF Proconduct Galvanisch Benötigte Phasendatei 4layer + proconduct.phs 4layer.phs Produktionsphasen Lötstoppfolien Lötpastenschablonen Benötigte Phasendatei soldermask.phs stencilmilling.phs Produktionsphasen (Seite 2 von 3) Bedienungsanleitung 7.1 Rev.: 18.06.2008...

-

Seite 46: Arbeitsschritte In Den Produktionsphasen

Automatikbetrieb 6-lagige Leiterplatten Durchkontaktierung Galvanisch Benötigte Phasendatei 6layer.phs Produktionsphasen (Seite 3 von 3) Arbeitsschritte in den Produktionsphasen BoardMaster unterstützt Sie bei der Auswahl der nächsten Produktions- phase und gibt Hinweise zu den für die Produktion notwendigen manuel- len Bedienschritten, z. B. zum Wenden des Basismaterials oder zum externen Verpressen der einzelnen Multilayer-Lagen vor der weiteren ®... - Seite 47 Unterseite Info! Galvanic Plating Galvanische Durchkontaktierung Alle Lagen (extern mit Galvanikanlage) Info! ProConduct Durchkontaktierung mit Alle Lagen LPKF ProConduct System Info! MultiPress_work Verpressen der Multilayer-Lagen mit alle Lagen externer Multilayer-Presse Info! Apply foil to PCB Schutzfolie ProConduct Ober- und Unterseite CuttingInside Innenausschnitte fräsen...

-

Seite 48: Datenauswahl

Automatikbetrieb 3.7.3 Datenauswahl Es werden immer nur die von Ihnen aktivierten Daten produziert. Sie können alle Daten aktivieren oder mithilfe der Auswahlfunktionen Teilbereiche, einzelne Linienzüge oder auch nur einzelne Segmente eines Linienzuges auswählen und aktivieren. Auch die Beschränkung auf ein oder mehrere Werkzeuge innerhalb einer Produktionsphase ist möglich. -

Seite 49: Manuelle Tätigkeiten Und Einstellungen

Dieses Kapitel enthält grundlegende Informationen zur manuellen Bedienung des ® ProtoMat S62. Ausführliche Informationen zur automatischen Steuerung und Bedienung der LPKF Software BoardMaster finden Sie im BoardMaster-Handbuch. Beachten Sie die Sicher- heitshinweise und folgen Sie den Anleitungen Schritt für Schritt, um zu dem gewünschten Ergebnis zu gelangen. Verletzungsgefahr! Der geöffnete Deckel der Schallschutzhaube kann durch Stoßein-... -

Seite 50: Lpkf Staubabsaugung Einschalten (Optional)

Feinstäube und Gase entstehen. › Stellen Sie sicher, dass die Staubabsaugung für die Materialbe- WARNUNG arbeitung eingeschaltet ist (Dauer- oder Automatikbetrieb). 1. Schalten Sie den Hauptschalter der LPKF Staubabsaugung auf die gewünschte Position. Abb. 17: Staubabsaugung – Betriebsarten 1 Dauerbetrieb... -

Seite 51: Saugkraft Einstellen (Optional)

Manuelle Tätigkeiten und Einstellungen II. Saugkraft einstellen (optional) 1. Drehen Sie den Speed-Regler auf die gewünschte Saugkraft. Für optimalen Betrieb bei geringer Lärmbelastung empfehlen wir fol- gende Einstellungen: – Basisausstattung (o h n e Vakuumtisch): Drehen Sie den Speed-Regler auf den mittleren Bereich. –... -

Seite 52: Boardmaster Starten

IV. BoardMaster starten 1. Doppelklicken Sie auf dem Desktop auf das BoardMaster-Symbol. oder: Klicken Sie auf Start > Programme > LPKF Laser & Electronics AG> BoardMaster ..® Hinweis: Achten Sie darauf, die mit dem ProtoMat S62 Fräsbohrplotter mitgelieferte BoardMaster-Version zu starten. -

Seite 53: Schnittstellen Prüfen (Falls Erforderlich)

Manuelle Tätigkeiten und Einstellungen 4. Wenn sich kein Werkzeug im Fräsbohrplotter befindet: – Deaktivieren Sie alle Einträge im Feld Wo befindet sich das Werkzeug? – Geben Sie als Freie Werkzeugposition den Wert 0 ein. 5. Klicken Sie auf OK. ® [ ] Der ProtoMat S62 ist betriebsbereit. -

Seite 54: System Ausschalten

System ausschalten 2. Stellen Sie sicher, dass folgende Werte eingetragen sind: Steuerung: SMCU 2 Maschine: ProtoMat S62 Schnittstellentyp: RS232 (USB ist nur für Servicezwecke vorgesehen) COM Anschlussnr: COM-Port, an den der Fräsbohrplotter ange- schlossen ist und der in der Windows-System- steuerung definiert wurde. -

Seite 55: Fräsbohrplotter Ausschalten

S62 mit einer anderen als der LPKF Staubabsaugung ausgestattet ist, informieren Sie sich in den dazugehöri- gen Informationen über deren Verwendung. 1. Stellen Sie den Hauptschalter der LPKF Staubabsaugung auf Posi- tion OFF (Mittelstellung). oder: Stellen Sie den Hauptschalter der LPKF Staubabsaugung auf Posi- tion Connection to LPKF ProtoMat, um die Staubabsaugung ®... -

Seite 56: Boardmaster Kennenlernen

BoardMaster kennenlernen 4.3 BoardMaster kennenlernen ® Der ProtoMat S62 wird mithilfe der LPKF Software BoardMaster gesteuert. Im Folgenden erklären wir Ihnen die Bedienoberfläche und die wichtigsten Auswahl- und Steuerungselemente. 4.3.1 Die Bedienoberfläche Abb. 20:BoardMaster-Bedienoberfläche 1 Titelleiste 4 Werkzeughalter/-magazin 6 Spiegelachse 9 Mauszeiger 2 Hauptmenü... - Seite 57 Manuelle Tätigkeiten und Einstellungen In der Titelleiste steht der Programmname, der verwendete Fräsbohrplot- Titelleiste ter sowie der Name eines eventuell geladenen oder neu erstellten Jobs. Die Menüleiste enthält alle zur Verfügung stehenden Menüs. Hauptmenü Die Funktionsleiste beinhaltet Funktionen zur manuellen Steuerung des Funktionsleiste Fräsbohrplotters und zum Starten automatischer Bearbeitungsverfahren.

-

Seite 58: Häufig Benötigte Funktionen

BoardMaster kennenlernen 4.3.2 Häufig benötigte Funktionen Die häufig benötigten Funktionen können aus der Funktionsleiste aufge- rufen werden: Bezeichnung Funktion, Anmerkung Werkzeugauswahlliste Gewünschtes Werkzeug aufnehmen/ablegen. Es werden nur die im Werkzeugmagazin-Dialog (Fenster Werkzeugpositionen) eingerichteten Werkzeuge angezeigt. Phasenauswahlliste Produktionsphase auswählen Die für den gewählten Produktionstyp benötig- ten Phasen werden in der Reihenfolge der Bearbeitung angezeigt. - Seite 59 Manuelle Tätigkeiten und Einstellungen Bezeichnung Funktion, Anmerkung Verfahre nach Home Fräsbohrkopf in Home-Position verfahren Verfahre nach Null Fräsbohrkopf in Null-Position verfahren Verfahre nach y+ Fräsbohrkopf horizontal verfahren Verfahre nach x- Schrittweite in mm im Eingabefeld eingeben Verfahre nach +x Verfahre nach y- Verfahre nach z+ Fräsbohrkopf vertikal verfahren Verfahre nach z-...

-

Seite 60: Fräsbohrkopf Positionieren

Fräsbohrkopf positionieren Bezeichnung Funktion, Anmerkung Projekt verschieben Ein Projekt mit der Maus auf dem Arbeitsbe- reich verschieben. Projekt kopieren Ein Projekt kopieren und die Kopie mit der Maus auf dem Arbeitsbereich ausrichten. SetFokus Vertikale Position des Fräsbohrkopfes als Fokuslage speichern. Fokus Fräsbohrkopf vertikal auf gespeicherte Fokus- lage verfahren. -

Seite 61: Fräsbohrkopf An Eine Vordefinierte Position Verfahren

Manuelle Tätigkeiten und Einstellungen Fräsbohrkopf an eine vordefinierte Position verfahren Um den Fräsbohrplotter zu bestücken, ein Passlochsystem anzulegen oder das Koordinatensystem einzurichten, kann der Fräsbohrkopf an definierte Positionen über dem Verfahrtisch verfahren werden. 1. Klicken Sie auf einen der folgenden Buttons, um den Fräsbohrkopf in eine vordefinierte Position zu verfahren. -

Seite 62: Fräsbohrkopf Schrittweise In X-/Y- Richtung Verfahren

Fräsbohrkopf positionieren Fräsbohrkopf schrittweise in x-/y- Richtung verfahren 1. Geben Sie im Eingabefeld zwischen den Pfeilbuttons (Verfahre nach Richtung) die gewünschte Schrittweite in mm ein. 2. Klicken Sie auf den Button für die gewünschte Richtung. Fräsbohrkopf oder Verfahrtisch werden um den eingetragenen Wert in fol- gende Richtung verfahren. -

Seite 63: Fräsbohrkopf Vertikal Verfahren

Manuelle Tätigkeiten und Einstellungen Fräsbohrkopf vertikal verfahren 1. Geben Sie im Eingabefeld zwischen den Buttons Verfahre nach z+/z- die gewünschte Schrittweite in mm ein. 2. Klicken Sie auf den Button für die gewünschte Richtung. Hinweis: Falls die Meldung „Außerhalb des Zustellbereiches“ erscheint, ist die gewünschte Schrittweite zu groß. -

Seite 64: Fuß Des Frästiefenbegrenzers Demontieren/Montieren

Fuß des Frästiefenbegrenzers demontieren/montieren 4.5 Fuß des Frästiefenbegrenzers demontieren/montieren Um bei Fräsarbeiten stets die exakte Arbeitstiefe zu gewährleisten, muss der Kunststoffuß des Frästiefenbegrenzers oder der als Zubehör erhältli- che Bürstenkopf montiert sein. Demontieren/ersetzen Sie den Kinststoff- fuß/Bürstenkopf nur für spezielle Arbeiten wie Passlochbohren, Reinigung und Wartung. -

Seite 65: Kunststoffuß/Bürstenkopf Montieren

Manuelle Tätigkeiten und Einstellungen Kunststoffuß/Bürstenkopf montieren 1. Halten Sie den Fräsbohrkopf mit einer Hand von oben fest, so dass er im Folgenden nicht angehoben wird und drücken Sie den Kunst- stofftuß/Bürstenkopf von unten in den Frästiefenbegrenzer. Abb. 22:Kunsstofffuß des Frästiefenbegren- zers einsetzen 1 Frästiefenbegrenzer 2 Kunststofffuß... -

Seite 66: Bestücken

Bestücken 4.6 Bestücken Um Materialschäden zu vermeiden, darf der Fräsbohrplotter nur in der Pause-Position bestückt werden. Gesundheitsgefahr! Die bei der Materialbearbeitung entstehenden Späne und Stäube können zu Augenverletzungen und Allergien führen. › Späne und Stäube absaugen oder mit Pinsel/nebelfeuchtem WARNUNG Tuch entfernen. -

Seite 67: Arbeitsbereich Einrichten

Manuelle Tätigkeiten und Einstellungen Arbeitsbereich einrichten Um das Basismaterial optimal zu nutzen, müssen Sie zunächst den Arbeitsbereich definieren. Dabei muss der Kunststoffuß des Frästiefen- begrenzers stets komplett über dem Basismaterial stehen. Achten Sie deshalb beim Einrichten des Arbeitsbereiches darauf, den Fräsbohrkopf mit mindestens 12 mm Abstand zu den Rändern des zu bearbeitenden Materials zu positionieren. -

Seite 68: Materialhöhe Und Z-Werte Definieren

Bestücken Materialhöhe und z-Werte definieren BoardMaster ist werkseitig auf folgende z-Werte eingestellt: Materialstärke: 1,60 mm Bohrunterlage: 2 mm Freifahrthöhe: 2 mm Wollen Sie dünneres/dickeres Material oder eine andere Bohrunterlage verwenden, müssen Sie die Werte entsprechend verändern. Die Freifahrthöhe definiert den Abstand zwischen Fräsbohrkopf und Material. -

Seite 69: Werkzeuge Einrichten

Manuelle Tätigkeiten und Einstellungen 4.6.2 Werkzeuge einrichten Bevor Sie das Werkzeugmagazin bestücken, müssen Sie für jedes Werk- zeug eine eindeutige Position im Werkzeugmagazin definieren. I. Werkzeugmagazin Dialog öffnen 1. Klicken Sie auf den Button für den Werkzeugmagazin Dialog. 2. Klicken Sie auf Ja, um den Fräsbohrkopf in die Pause-Position zu verfahren. -

Seite 70: Werkzeugpositionen Zuweisen

Bestücken In den Werkzeugauswahllisten unter Werkz. (2) können Sie jeweils ein Werkzeug auswählen. Die Auswahllisten enthalten alle zur Verfügung stehenden Werkzeuge. Hinweis: Es sind immer die zuletzt ausgewählten Werkzeuge voreingestellt. Wenn Sie zuvor bereits einen Job geladen haben, sind die benötigten Werk- zeuge in den Auswahllisten mit * oder + markiert. -

Seite 71: Abb. 26:Definierte Werkzeugpositionen

Manuelle Tätigkeiten und Einstellungen Nachdem Sie den benötigten Werkzeugen jeweils eine Werkzeugposition zugewiesen haben, könnte das Eingabefenster folgendermaßen ausse- hen: Abb. 26:Definierte Werkzeugpositionen Hinweis: Die Reihenfolge der Werkzeugpositionen kann beliebig gewählt werden. Die Werkzeuge werden während des Betriebes automatisch dem richtigen Werkzeughalter entnommen. -

Seite 72: Werkzeuge Einsetzen

Ein Werkzeug für die Bearbeitung auswählen 4.6.3 Werkzeuge einsetzen Verletzungsgefahr! Die zu verwendenden Werkzeuge sind sehr scharfkantig und kön- nen Schnitt- und Stichverletzungen verursachen. WARNUNG › Werkzeuge vorsichtig behandeln und bei Nichtgebrauch in Werkzeugbox ablegen. Materialschäden durch fehlerhafte Bestückung! Stecken die Werkzeuge in anderen als den in BoardMaster defi- nierten Positionen, können Fräsbohrkopf, -spindel und Werkzeug beschädigt werden. -

Seite 73: Werkzeug Aufnehmen/Ablegen

Manuelle Tätigkeiten und Einstellungen Werkzeug aufnehmen/ablegen 1. Wählen Sie in der Werkzeugauswahlliste das gewünschte Werk- zeug aus. Das gegebenenfalls noch im Fräsbohrkopf vorhandene Werkzeug wird zunächst abgelegt. Danach wird das gewünschte Werkzeug aufgenom- men und der Fräsbohrkopf bleibt über dem Werkzeughalter stehen. 2. -

Seite 74: Fokusposition Einstellen

Bildschärfe einstellen (nur VisionSystem) Fokusposition einstellen Um die Fokuslage einzustellen, muss das zu verwendende Material aufgelegt sein. 1. Verfahren Sie die Fräsbohrkopf so, dass die Kamera über einem möglichst kontrastreichen Bereich des Materials, z. B. einer Boh- rung, oder am Rand einer Fräsung steht. Legen Sie gegebenenfalls ein dünnes, beschriftetes Blatt Papier als Kontrasthintergrund auf das zu bearbeitende Material. -

Seite 75: Bohren

Manuelle Tätigkeiten und Einstellungen 4.9 Bohren Gesundheitsgefahr! Bei der Materialbearbeitung können gesundheitsgefährdende Stäube und Gase entstehen. › Materialien jeglicher Art nur bei eingeschalteter Staubabsau- WARNUNG gung bearbeiten. Stäube und Materialreste absaugen oder mit Pinsel/nebelfeuchtem Tuch aufnehmen, ausblasen. N I C H T Für die manuelle Bearbeitung muss das gewünschte Werkzeug in Board- Master (Fenster Werkzeugpositionen) eingerichtet und im entsprechen- den Werkzeughalter eingesetzt sein (siehe Kapitel 4.6.2‚... -

Seite 76: Fräsen

Fräsen 5. Verfahren Sie gegebenenfalls den Fräsbohrkopf, um weitere Löcher mit dem selben Bohrer zu bohren. oder: Klicken Sie auf den Button Motor aus. [ ] Bohrspindel und Staubabsaugung (nur bei Automatikbetrieb) werden abgeschaltet. 4.10 Fräsen Gesundheitsgefahr! Bei der Materialbearbeitung können gesundheitsgefährdende Stäube und Gase entstehen. -

Seite 77: Eine Fräsbahn Erstellen

Manuelle Tätigkeiten und Einstellungen Eine Fräsbahn erstellen 1. Wählen Sie in der Werkzeugauswahlliste den gewünschten Fräser. Der Fräser wird aus dem Werkzeugmagazin entnommen, der Fräsbohr- kopf bleibt über dem Werkzeughalter stehen. 2. Verfahren Sie den Fräsbohrkopf mit der Maus oder den Verfahre nach x/y Buttons an den Anfangspunkt der gewünschten Fräsbahn. -

Seite 78: Frästiefe/-Breite Einstellen

Fräsen Frästiefe/-breite einstellen Mithilfe des Frästiefenbegrenzers kann der Oberflächenabtrag exakt auf das gewünschte Maß eingestellt werden. Bei konisch zulaufenden Fräsern (Universal Cutter, Micro Cutter) muss die Fräsbreite mithilfe der Frästiefenbegrenzung eingestellt werden. Frästiefe einstellen (zylindrische Werkzeuge) 1. Drehen Sie das Stellrad am Fräsbohrkopf nach links, um tiefer zu fräsen. -

Seite 79: Passlochsystem Erstellen (Basisaustattung)

Manuelle Tätigkeiten und Einstellungen 4.11 Passlochsystem erstellen (Basisaustattung) ® Der Verfahrtisch des ProtoMat S62 ist werkseitig mit einem Passlochsy- stem für Standardmaterialgrößen (9“ x 12“) ausgestattet. Falls die Pass- lochstifte nach einiger Zeit nicht mehr spielfrei in den Passlöchern sitzen, müssen Sie ein neues Passlochsystem erstellen. -

Seite 80: Passlöcher In Passlochstreifen Bohren

Passlochsystem erstellen (Basisaustattung) 3. Verfahrtisch vorbereiten: – Nehmen Sie die Bohrunterlage vom Verfahrtisch. – Ziehen Sie die Passlochstifte mit einer Zange aus den roten Kunst- stoffstreifen. – Verschieben Sie die Kunststoffstreifen in der Führungsnut so, dass die neuen Passlöcher entsprechend Ihrer Materialgröße positioniert werden können. -

Seite 81: Abb. 30: Boardmaster Meldung „Tiefenbegrenzer Entfernt

Passloch sonst nicht genau auf der Spiegelachse positioniert wird. 8. Notieren Sie sich den x-Wert. Hinweis: LPKF Basismaterialien haben einen Passlochabstand von 295 mm. 9. Klicken Sie auf den Button Kopf senken, um das Passloch zu bohren. -

Seite 82: Passlöcher In Die Bohrunterlage Bohren

Passlochsystem erstellen (Basisaustattung) Passlöcher in die Bohrunterlage bohren Um Passlöcher in die Bohrunterlage bohren, muss der Spiral Drill 3.0 mm eingerichtet und entsprechend im Werkzeugmagazin positio- niert sein. 1. Montieren Sie den Kunsstofffuß des Frästiefenbegrenzers (siehe Kapitel ‚ „Kunststoffuß/Bürstenkopf montieren”, auf Seite 63). 2. -

Seite 83: Passlochsystem Für Den Vakuumtisch Erstellen

Manuelle Tätigkeiten und Einstellungen 11. Klicken Sie auf den Button Kopf senken, um das Passloch zu bohren. 12. Klicken Sie auf den Button Motor aus. [ ] Um das Passlochsystem fertigzustellen, müssen Sie noch die Passloch- stifte einsetzen(siehe Kapitel 4.13‚ „Passlochstifte einsetzen”, auf Seite 88) und den Kunsstofffuß... -

Seite 84: Fräsbohrplotter Und Vakuumtisch Vorbereiten

Passlochsystem für den Vakuumtisch erstellen Fräsbohrplotter und Vakuumtisch vorbereiten 1. Drücken Sie den Kunsstofffuß des Frästiefenbegrenzers leicht zusammen und ziehen Sie ihn nach unten aus dem Fräsbohrkopf heraus. Verfahren Sie den Fräsbohrkopf gegebenenfalls in die Null-Posi- tion, um den Fuß besser greifen zu können. 2. -

Seite 85: Passlöcher In Passlochstreifen Bohren

Manuelle Tätigkeiten und Einstellungen 4.12.1 Passlöcher in Passlochstreifen bohren I. Parameter für Bohrung in Passlochbohrung einstellen 1. Wählen Sie in der Werkzeugauswahlliste den Bohrer Spiral Drill Ref. 2.95 mm auswählen. 2. Klicken Sie auf den Button Werkzeug Dialogbox. Das Fenster Bohr- und Fräswerkzeugparameter wird geöffnet. Abb. -

Seite 86: Maschinenparameter Für Bohrung In Passlochstreifen Einstellen

Passlochsystem für den Vakuumtisch erstellen II. Maschinenparameter für Bohrung in Passlochstreifen einstellen 1. Klicken Sie im Hauptmenü auf Konfiguration > Parameter..Das Fenster Maschinenparameter wird geöffnet. 2. Klicken Sie auf Entsichern. 3. Tragen Sie im Eingabefeld Höhe Vakuumtisch [mm] den Wert 11 ein. -

Seite 87: Abb. 35: Boardmaster Meldung „Ein Passloch Bohren

Manuelle Tätigkeiten und Einstellungen Abb. 35:BoardMaster Mel- dung „Ein Passloch bohren?“ 6. Klicken Sie auf Ja. Es erscheint die Abfrage, ob der Tiefenbegrenzer entfernt wurde. Abb. 36:BoardMaster Mel- dung „Tiefenbe- grenzer entfernt“ 7. Stellen Sie sicher, dass der Kunsstofffuß des Frästiefenbegrenzers entfernt wurde und klicken Sie auf Ja. -

Seite 88: Passlöcher In Sinterplatte Bohren

Für Ihre Notizen 4.12.2 Passlöcher in Sinterplatte bohren Um Passlöcher in die Sinterplatte zu bohren, müssen zunächst die Maschinenparameter angepasst werden. I. Maschinenparameter anpassen 1. Legen Sie die Sinterplatte auf den Vakuumtisch auf. 2. Wählen Sie in der Menüleiste Konfiguration > Parameter... Das Dialogfeld Maschinenparameter wird geöffnet. -

Seite 89: Passlöcher In Sinterplatte Bohren

Manuelle Tätigkeiten und Einstellungen II. Passlöcher in Sinterplatte bohren 1. Klicken Sie in der Funktionsleiste auf die Werkzeugauswahlliste und wählen Sie den Eintrag 2. Spiral Drill Ref 2.95 mm aus. Abb. 38:Passlochbohrer für Passlochstreifen auswählen 2. Klicken Sie in der Menüleiste auf den Button Verfahre nach Home. -

Seite 90: Passlochstifte Einsetzen

Passlochstifte einsetzen 10. Falls das Absaugsystem nicht automatisch abschaltet, klicken Sie in der Funktionsleiste auf den Button Absaugsystem Ein-/Aus- schalten. 11. Klicken Sie in der Funktionsleiste auf den Button Verfahre nach Pause. Der Fräsbohrkopf verfährt in die Pause-Position. 12. Entfernen Sie die entstandenen Späne mit einem Pinsel. 13. - Seite 91 Manuelle Tätigkeiten und Einstellungen 2. Pressen Sie den Passlochstift mit dem Einpresswerkzueg bis zum Anschlag in die gewünschte Bohrung des Passlochstreifens. 3. Stellen Sie sicher, dass der Passlochstift fest im Passlochstreifen sitzt. 4. Montieren Sie den Passlochstift im zweiten Passlochstreifen auf die gleiche Weise.

- Seite 92 Passlochstifte einsetzen ® ProtoMat...

-

Seite 93: Arbeitsablauf Im Automatikbetrieb

Ihres ProtoMat S62 und Ihren individuellen Anforderungen variieren. Falls Sie das erste Mal mit einem LPKF Fräsbohrplotter arbeiten, empfehlen wir, die hier beschriebene Vorge- hensweise zunächst mit den im Lieferumfang enthaltenen Beispieldateien zu üben. Kenntnisse zur manuellen Bedienung des Fräsbohrplotters und der wichtigsten Funktionen in BoardMaster werden vorausgesetzt (siehe Kapitel 4‚... -

Seite 94: Job Einrichten

Job einrichten Tab. 6: Produktionstypen und Phasendateien Produktionstyp Phasendatei Ein-/doppelseitige Leiterplatten 1-2layer.phs (<standard>) (galvanische Durchkontaktierung) Ein-/doppelseitige Leiterplatten 1-2layer + procon- (Durchkontakierung mit LPKF ProConduct) duct.phs 4-lagige Multilayer 4-layer.phs (galvanische Durchkontaktierung) 4-lagige Multilayer 4-layer + proconduct.phs (Durchkontakierung mit LPKF ProConduct) 6-lagige Multilayer 6-layer.phs... -

Seite 95: Einen Neuen Job Anlegen

Arbeitsablauf im Automatikbetrieb Einen neuen Job anlegen 1. Klicken Sie auf Datei > Importieren > LMD oder LPR..Das Fenster Projekt importieren erscheint. 2. Wählen Sie ein Projekt (*.LMD -Datei) aus. 3. Klicken Sie auf Öffnen. Das ausgewählte Projekt wird mittig auf dem Arbeitsbereich plaziert. 4. -

Seite 96: Projekt Ausrichten/Verteilen

Job einrichten Projekt ausrichten/verteilen Um das Basismaterial optimal zu nutzen, können die Projekte individu- ell ausgerichtet, verteilt und dupliziert werden. 1. Klicken Sie in der Funktionsleiste auf den Button Projekt verschie- ben, um ein Projekt auf dem Arbeitsbereich zu verschieben. oder: 2. -

Seite 97: So Speichern Sie Einen Job

Arbeitsablauf im Automatikbetrieb So speichern Sie einen Job Haben Sie einen bereits vorhandenen Job neu eingerichtet, können Sie ihn unter einem anderen Namen speichern oder die bisherige Version überschreiben. 1. Um den Job unter einem neuen Namen zu speichern: Klicken Sie auf Datei > Speichern als..Das Fenster Speichern als wird geöffnet. -

Seite 98: Werkzeugmagazin Dialog Öffnen

Werkzeuge einrichten I. Werkzeugmagazin Dialog öffnen 1. Klicken Sie auf den Button Werkzeugmagazin. 2. Klicken Sie auf Ja, um den Fräsbohrkopf in die Pause-Position zu verfahren. Das Eingabefenster Werkzeug Positionen wird geöffnet. Abb. 41:Eingabefenster Werkzeugpositio- 1 Position im Werkzeugmagazin 3 Standzeit der für die aktuelle Phase benötigten Werkzeuge 2 Werkzeugauswahllisten 4 Für gesamte Produkiton benötigte Werkzeuge... -

Seite 99: Werkzeuge Im Werkzeugmagazin Konfigurieren

Arbeitsablauf im Automatikbetrieb Die für den Job benötigten Werkzeuge werden im Feld Benötigt für aktuellen Job (Phase) angezeigt. Die vorangestellten Zahlen kenn- zeichnen die für die aktuelle (in der Funktionsleiste angezeigte) Phase benötigten Werkzeuge. Der Zahlwert gibt die für den Job benötigte Standzeit in mm (Fräser) bzw. -

Seite 100: Werkzeuge Einsetzen

Werkzeuge einrichten Hinweis: Die Reihenfolge der Werkzeugpositionen kann beliebig gewählt werden. Die Werkzeuge werden während des Betriebes automatisch dem richtigen Werkzeughalter entnommen. 2. Um in einer Produktionsphase die manuelle Frästiefeneinstellung nach jedem Werkzeugwechsel einzustellen: Aktivieren Sie den Eintrag Stop nach Wechsel. [ ] Lassen Sie das Fenster zunächst geöffnet, um die Werkzeuge entspre- chend der Ihrer Einstellungen in das Werkzeugmagazin einzusetzen Werkzeuge einsetzen... -

Seite 101: Produktionsphase Auswählen/Einrichten

Arbeitsablauf im Automatikbetrieb 5.5 Produktionsphase auswählen/einrichten Jede Produktionsphase muss manuell ausgewählt und gegebenenfalls eingerichtet werden. BoardMaster unterstützt Sie bei der Auswahhl der nächsten Produktionsphase und gibt Hinweise auf notwendige manuelle Bedienschritte. Wir empfehlen, die vorgegebene Reihenfolge der Produk- tionsphasen unbedingt einzuhalten, da einige Produktionsphasen aufein- ander aufbauen und vorhergehende nicht nachträglich durchgeführt werden können. -

Seite 102: Werkzeuge Auswählen

Produktionsphase auswählen/einrichten Werkzeuge auswählen 1. Klicken Sie auf Bearbeiten > Selektieren..Das Fenster Werkzeuge auswählen wird geöffnet. Abb. 44:Werkzeuge aus- wählen 2. Klicken Sie in der Spalte Sel. auf das Aktivierungskästchen, um ein Werkzeug zu aktivieren oder zu deaktivieren. Ein aktiviertes Werkzeug wird durch einen Haken im Akivierung- kästchen angezeigt. -

Seite 103: Daten Aktivieren

Arbeitsablauf im Automatikbetrieb 5.5.2 Daten aktivieren Während einer Produktionsphase werden nur die von Ihnen aktivierten Daten produziert. Sie haben folgende Möglichkeiten, Daten zu aktivieren: • Alle Daten • Datenbereiche – inklusive aller damit verbundenen Datensegmente – mit den ausschließlich im Auswahlbereich liegenden Segmenten •... -

Seite 104: Datensegmente Nach Indexnummer Aktivieren

Produktionsphase auswählen/einrichten Datensegmente nach Indexnummer aktivieren 1. Um ein einzelnes Segment zu aktivieren: – Geben Sie im Feld Eingabe des Linienzugindexes die Nummer des gewünschten Segmentes ein. – Klicken Sie auf den Button [ ] . – Klicken Sie auf den Button +. Das ausgewählte Segment ist für die Produktion aktiviert. -

Seite 105: 2,5 D-Bearbeitung Einrichten (Optional)

5.6 2,5 D-Bearbeitung einrichten (optional) Voraussetzungen: • Der Fuß des Frästiefenbegrenzers wurde durch den als Zubhör erhältichen LPKF Bürstenkopf ersetzt (siehe Kapitel 4.5‚ „Fuß des Frästiefenbegrenzers demontieren/montieren”, auf Seite 62). • Für die Oberflächenbearbeitung muss der Vakuumtisch (Option) installiert sein •... -

Seite 106: Konturenfräsen Mit 2,5 D-Modus Einrichten

2,5 D-Bearbeitung einrichten (optional) 5.6.1 Konturenfräsen mit 2,5 D-Modus einrichten 2,5 D-Modus phasenweise aktivieren 1. Klicken Sie in der Funktionsleiste auf den Button Phasen- konfiguration. Das Fenster Phasen wird geöffnet. Abb. 45:2,5 D-Modus im Phasendialog akti- vieren 2. Wählen Sie in der Auswahlliste die gewünschte Produktionsphase, z. -

Seite 107: Freifahrthöhe Einstellen

[ ] Sobald die Produktionsphase gestartet wird, öffnet sich das Fenster 2,5 D- Modus. 5.6.2 Oberflächenfräsen mit 2,5 D-Modus einrichten Um Oberflächen im 2,5 D-Modus zu bearbeiten, benötigen Sie den Vaku- umtisch. Ausführliche Informationen zur individuellen Vorgehensweise erhalten Sie durch den LPKF-Support. Bedienungsanleitung 7.1 Rev.: 18.06.2008... -

Seite 108: Produktion Starten/Stoppen

Produktion starten/stoppen 5.7 Produktion starten/stoppen In der Phasenauswahlliste (auf der Funktionsleiste) wird immer die aktuelle (zuletzt bearbeitete) Produktionsphase angezeigt. Ist eine Pro- duktionsphase beendet (alle aktivierten Daten sind abgearbeitet, müssen Sie zunächst die nächste Produktionsphase auswählen und in dieser die gewünschten Daten aktivieren. -

Seite 109: Konturen Im 2,5 D-Modus Fräsen (Optional)

Arbeitsablauf im Automatikbetrieb Konturen im 2,5 D-Modus fräsen (optional) Wenn der 2,5 D-Modus aktiviert ist, wird nach dem Start der Produkti- onsphase das Fenster 2,5 D-Modus geöffnet. Abb. 47:2,5 D-Modus konfi- gurieren 1. Aktivieren Sie den Eintrag Durchfräsen. 2. Tragen Sie im Feld Gesamte Eindringtiefe den Wert der Material- stärke + 0,5 mm ein. -

Seite 110: Frästiefe/-Breite Einstellen (Optional)

Produktion starten/stoppen Frästiefe/-breite einstellen (optional) 1. Um die Frästiefe anhand einer Probefräsung einzustellen: Klicken Sie auf Ja. Hinweis: Wenn Sie auf Nein klicken, wird die Produktion mit der aktuellen Tiefeneinstellung fortgesetzt. 2. Fräsen Sie mit dem aktuellen Werkzeug auf einem nicht benötigten Bereich des Basismaterials eine ca. -

Seite 111: Produktionsphase Stoppen

Arbeitsablauf im Automatikbetrieb 5.7.2 Produktionsphase stoppen Eine Produktionsphase kann jederzeit unterbrochen und zu einem späte- ren Zeitpunkt fortgesetzt werden. Die bereits zum Fräsbohrplotter über- tragenen Daten werden allerdings noch produziert. Produktionsphase unterbrechen 1. Klicken Sie einmal auf Stop. Falls die Produktion nicht sofort unterbrochen wird, warten Sie so lange, bis alle bereits übertragenen Daten abgearbeitet wurden. -

Seite 112: Produktion Abbrechen

Produktion beenden 2. Speichern Sie den Job unter einem neuen Namen. (siehe „Job speichern“ auf Seite 83). Wählen Sie möglichst einen Namen mit dem aktuellen Bearbei- tungsstand, z. B. MeinJobDrillingBottom.job. [ ] Der Job wird mit dem aktuellen Bearbeitungsstand gespeichert und kann zu einem späteren Zeitpunkt geöfffnet und fortgesetzt werden. -

Seite 113: Pflege Und Wartung

Anwendung durch Sichtkontrolle auf Beschädigungen. 2. Falls Sie Beschädigungen feststellen, lassen Sie diese vor der nächsten Verwendung fachmännisch beheben. Wenden Sie sich hierzu gegebenenfalls an den LPKF Support. Stellen Sie sicher, ® dass der ProtoMat S62 bis zur Schadensbehebung nicht verwen- det werden kann. -

Seite 114: Frästiefenbegrenzer Und Werkzeugaufnahme Warten

Frästiefenbegrenzer und Werkzeugaufnahme warten 6.2 Frästiefenbegrenzer und Werkzeugaufnahme warten Frästiefenbegrenzer und Spannzange müssen regelmäßig nach 100 Betriebsstunden und bei Bedarf grundgereinigt werden. Hierzu müs- sen Sie die jeweiligen Komponenten demontieren. Benötigte Werkzeuge und Materialien: • Torxschlüssel: T10 und T20 • Beliebiges Bohr- oder Fräswerkzeug mit 3,175 mm (1/8“) Schaft •... -

Seite 115: Abb. 51: Frästiefenbegrenzer Ausbauen

Pflege und Wartung 2. Verfahren Sie den Fräsbohrkopf in die Null-Position. 3. Verfahren Sie den Fräsbohrkopf 150 mm nach rechts. 4. Ziehen Sie den Absaugschlauch vom Fräsbohrkopf ab. (1) 5. Ziehen Sie den Stecker der Kopfbeleuchtung ab. (2) Abb. 51:Frästiefenbegren- zer ausbauen 1 Absaugschlauch abziehen 2 Stecker der Kopfbeleuchtung abziehen... -

Seite 116: Frästiefenbegrenzer Reinigen

Frästiefenbegrenzer und Werkzeugaufnahme warten II. Frästiefenbegrenzer reinigen 1. Drücken Sie den Kunststofffuß etwas zusammen und ziehen Sie ihn aus dem Frästiefenbegrenzer heraus. 2. Schrauben Sie das Stellrad vom Frästiefenbegrenzer. 3. Reinigen Sie alle Teile mit einem Pinsel oder fusselfreien Tuch. 4. -

Seite 117: Spannzange Ausbauen

Pflege und Wartung Abb. 53:Offset des Fräsbohrkopfes einstellen 5. Geben Sie als Service Passwort bmaster ein. 6. Klicken Sie auf OK. Die Service-Funktionen sind anwählbar. Klicken Sie im Feld Spannzge/Hilfsgrf auf Öffnen. Die Spannzange wird geöffnet. [ ] Jetzt können Sie die Spannzange ausbauen. II. -

Seite 118: Abb. 54: Spannzange Herausschrauben

Frästiefenbegrenzer und Werkzeugaufnahme warten Abb. 54:Spannzange her- ausschrauben Hinweis: Das Werkzeug wird benötigt, damit die Spannzange beim Aus- schrauben nicht beschädigt wird. 3. Drehen Sie den Spannzangenschlüssel nach links, um die Spann- zange im Fräsbohrkopf zu lösen und ziehen Sie die Spannzange nach unten aus dem Fräsbohrkopf heraus. -

Seite 119: Spannzange Und Spannzangenaufnahme Reinigen

Pflege und Wartung III. Spannzange und Spannzangenaufnahme reinigen 1. Führen Sie die Spannzangenbürste in die Spannzange ein und schieben/drehen Sie die Bürste mehrmals, so dass die Staubparti- kel entfernt werden. Abb. 56:Spannzangeauf- nahme reinigen 2. Reinigen Sie die Spannzange von außen mit einem Pinsel. 3. -

Seite 120: Spannzange Einschrauben

Frästiefenbegrenzer und Werkzeugaufnahme warten I. Spannzange einschrauben Gefahr durch scharfe/spitze Werkzeuge Das beim Einschrauben der Spannzange benötigte Werkzeug kann zu Schnitt-/Stichverletzungen führen. WARNUNG › Handhaben Sie die Werkzeuge vorsichtig. 1. Schrauben Sie die Spannzange mit dem Spannzangenschüssel auf einem Werkzeugschaft bis zum Anschlag in den Fräsbohrkopf. 2. -

Seite 121: Sicherungen Wechseln

Pflege und Wartung 6.3 Sicherungen wechseln Der Fräsbohrplotter ist mit zwei Schmelzsicherungen T4L 250 V abgesi- chert. Um die Sicherungen zu wechseln, müssen Sie zunächst die Sei- tenwand der Schallschutzhaube entfernen. I. Seitenteil der Schallschutzhaube entfernen 1. Entfernen Sie die acht Schrauben des rechten Seitenteils der Schallschutzhaube. -

Seite 122: Sicherungen Wechseln

Sicherungen wechseln II. Sicherungen wechseln Lebensgefahr! Fehlende oder unzureichende elektrische Absicherung kann zu tödlichen Stromschlägen und/oder Bränden führen. › Nur Schmelzsicherungen vom Typ T4L 250 V verwenden. WARNUNG › Sicherungshalter überbrücken. N I E M A L S Der Sicherungshalter befindet sich unter der Netzanschlussbuchse. 1. -

Seite 123: Seitenteil Der Schallschutzhaube Montieren

Pflege und Wartung III. Seitenteil der Schallschutzhaube montieren 1. Schieben Sie das Seitenteil der Schallschutzhaube von der Seite auf. 2. Schrauben Sie das Seitenteil mit den acht TORX-Schrauben fest. 6.4 Position der Werkzeughalter konfigurieren Falls ein Werkzeug nicht richtig aufgenommern/abgelegt wird, muss die Position des Werkzeughalters ermittelt und neu in das Koordinatensy- stem eingebunden werden. -

Seite 124: Servicefunktionen Aktivieren

Position der Werkzeughalter konfigurieren Abb. 60:Offset des Fräsbohrkopfes einstellen 4. Stellen Sie sicher, dass in den Eingabefeldern X und Y jeweils 0 eingetragen ist. 5. Klicken Sie auf OK. Der Offset ist korrekt eingestellt. II. Servicefunktionen aktivieren › Klicken Sie auf Konfiguration > WZmagazin..Das Fenster Werkzeugmagazin wird geöffnet. -

Seite 125: Abb. 61: Offset Des Fräsbohrkopfes Einstellen

Pflege und Wartung Abb. 61:Offset des Fräsbohrkopfes einstellen 2. Geben Sie als Service Passwort bmaster ein. › Klicken Sie auf OK. Die Servicefunktionen im Fenster Werkzeugmagazin können jetzt ausge- führt werden. Abb. 62:Werkzeugmagazin mit Servicefunktionen Bedienungsanleitung 7.1 Rev.: 18.06.2008... -

Seite 126: Werkzeughalterposition Testen

Position der Werkzeughalter konfigurieren III. Werkzeughalterposition testen 1. Klicken Sie im Feld Spannzge/Hilfsgrf auf Öffnen. Die Spannzange wird geöffnet. 2. Klicken Sie in der der Werkzeugliste, Spalte Pos., auf die zu prü- fende Werkzeugposition. 3. Klicken Sie auf Prüfen. Der Fräsbohrkopf verfährt auf die gewählte Werkzeugposition. 4. -

Seite 127: Werkzeughalterposition Korrigieren

Pflege und Wartung IV. Werkzeughalterposition korrigieren 1. Klicken Sie auf Verfahre nach z+, um den Fräsbohrkopf anzuhe- ben. 2. Verwenden Sie die Verfahre nach x/y Buttons mit 0.1 mm Schrit- ten, um die Position des Fräsbohrkopfes über dem Werkzeugma- gazin zu korrigeren. Klicken Sie auf Verfahre nach z-. -

Seite 128: Werkzeughalterposition Mit Visionsystem Ermitteln

Position der Werkzeughalter konfigurieren 6.4.2 Werkzeughalterposition mit VisionSystem ermitteln Um die Werkzeugwechsel-Positionen mithilfe des optionalen VisonSystems zu konfigurieren, müsen Sie folgende Schritte ausführen: I. Kameraoffset einstellen 1. Wählen Sie einen 0,8 mm Bohrer aus und bohren Sie auf einer freien Fläche auf dem Basismaterial ein Loch. 2. -

Seite 129: Abb. 64: Kamerabild Über Bohrung Positionieren

Pflege und Wartung 6. Klicken Sie im Hauptmenü auf Verfahre nach > Kamera >> Kopf. Die Kamera wird über der Bohrung positioniert. 7. Geben Sie für die Schrittweite im Eingabefeld Verfahre nach x/y den Wert 0.005 (mm) ein und positionieren Sie den Fräsbohr- kopf mithilfe der Pfeiltasten so, dass sich das Fadenkreuz des Kamerabildes genau in der Mitte der Bohrung befindet. -

Seite 130: Werkzeugmagazin Für Positionsbestimmung Vorbereiten

Position der Werkzeughalter konfigurieren 8. Klicken Sie auf Kopf, um die neue Position zu übernehmen. Die neuen Koordinaten werden im Feld OFFSET angezeigt. Abb. 65:Offset des Fräsbohrkopfes einstellen 9. Klicken Sie auf OK. [ ] Der Kamera-Offset ist korrekt eingestellt. II. -

Seite 131: Servicefunktion Aufrufen

Pflege und Wartung III. Servicefunktion aufrufen › Klicken Sie auf Konfiguration > WZmagazin..Das Fenster Werkzeugmagazin wird geöffnet. 1. Klicken Sie auf Service. Das Dialogfeld Service Passwort eingeben wird geöffnet. Abb. 67:Offset des Fräsbohrkopfes einstellen 2. Geben Sie als Service Passwort bmaster ein. 3. -

Seite 132: Positionsdaten Einlesen

Position der Werkzeughalter konfigurieren Abb. 68:Werkzeugmagazin mit Servicefunktionen IV. Positionsdaten einlesen 1. Klicken Sie in der der Werkzeugliste, Spalte Pos., auf die einzule- sende Werkzeugposition. 2. Klicken Sie auf Prüfen. Der Fräsbohrkopf verfährt auf die gewählte Werkzeugposition. 3. Positionieren Sie den Fräsbohrkopf so, dass das Fadenkreuz der Kamera mittig auf dem Messeinsatz ausgerichtet ist. -

Seite 133: Kamera Justieren (Nur Mit Visionsystem)

Pflege und Wartung 4. Klicken Sie im Fenster Werkzeugmagazin auf Übernehmen. Die ermittelten Koordinaten werden für die Wechselposition übernommen. 5. Wiederholen Sie die Test- und Korrekturfunktionen gegebenenfalls für alle Werkzeugpositionen. 6. Klicken Sie auf OK, um das Fenster Werkzeugmagazin zu schlie- ßen. -

Seite 134: Kameraoffset Einstellen

Kamera justieren (nur mit VisionSystem) Kameraoffset einstellen 1. Bohren Sie auf einer freien Fläche auf dem Basismaterial ein 0,8 mm-Loch. Achten Sie darauf, den Fräsbohrkopf jetzt nicht mehr zu verfahren, da die aktuelle Position als Referenzpunkt dient. 2. Klicken Sie im Hauptmenü auf Konfiguration > Köpfe..Das Fenster Köpfe wird geöffnet. -

Seite 135: Abb. 70: Kamera Über Bohrloch Positionieren

Pflege und Wartung 7. Verfahren Sie den Kopf solange mit Hilfe der Pfeiltasten, bis sich das Fadenkreuz des Kamerabildes genau in der Mitte der Bohrung befindet. Verringern Sie zur genaueren Positionierung die Schrittweite bis auf 0.005 mm. Abb. 70:Kamera über Bohr- loch positionieren 8. -

Seite 136: Fiducialerkennung Kalibrieren

Kamera justieren (nur mit VisionSystem) 6.5.2 Fiducialerkennung kalibrieren Werkseitig ist die Fiducialerkennung auf Bohrungen mit 1,5 mm Durch- messer voreingestellt. Sollten die Fiducials nicht eindeutig erkannt wer- den, müssen Sie die Einstellungen neu kalibrieren. Fiducialerkennung vorbereiten 1. Bohren Sie mit dem Spiral Drill 1,5 mm auf einer freien Fläche ein Loch in das zu verwendende Material. -

Seite 137: Abb. 72:Fiducialerkennung Einstellen

Pflege und Wartung Abb. 72:Fiducialerkennung einstellen 4. Klicken Sie auf Kamera kalibrieren. 5. Das Fenster Calibration wird geöffnet. Abb. 73:Fiducial-Kalibrie- rung Sie im Eingabefeld Diameter den Wert 1.5 ein. Geben 7. Klicken Sie auf Calibrate. Bedienungsanleitung 7.1 Rev.: 18.06.2008... -

Seite 138: Abb. 74:Kalibrierung Nicht Möglich

Kamera justieren (nur mit VisionSystem) 8. Falls die Meldung „Kalibrierung nicht möglich !“erscheint: Abb. 74:Kalibrierung nicht möglich – Klicken Sie auf OK. – Prüfen/korrigieren Sie Kamerafokussierung und Bildhelligkeit und wiederholen Sie die Kalibrierung. 9. Wenn die Kalibrierung erfolgreich abgeschlossen wurde, erscheint die Meldung „Kalibrierung erfolgreich !“. -

Seite 139: Fiducialdurchmesser Festlegen

Pflege und Wartung Fiducialdurchmesser festlegen Mithilfe der Messfunktion im Fenster Kamerabild kann herausgefunden werden, welcher Wert von BoardMaster am ausgewählten Fiducial gemessen wird. Eventuell ist dieser Wert ungeeignet. 1. Um die Messfunktion zu nutzen, klicken Sie mit der linken Mausta- ste auf den linken Rand der Bohrung Das erste kleine Kreuz erscheint 2. -

Seite 140: Abb. 77: Fiducial-Einstellungen

Kamera justieren (nur mit VisionSystem) 5. Geben Sie im Eingabefeld Fiducialdurchmesser den gemessenen Wert ein. Abb. 77:Fiducial-Einstellun- Der Wert im Eingabefeld Mindestdurchmesser [mm] muss um 0,1 mm kleiner sein als der Fiducialdurchmesser. 6. Klicken Sie auf Übernehmen. 7. Es kann vorkommen, dass der Farbunterschied oder Kontrast zwi- schen der Bohrung und dem umgebenden Material nicht groß... -

Seite 141: Abb. 79: Kalibrierung Erfolgreich

Pflege und Wartung Die Meldung „Kalibrierung erfolgreich !“ sollte erscheinen. Abb. 79:Kalibrierung erfolg- reich 11. Klicken Sie auf OK. 12. Klicken Sie im Fenster Einstellung auf OK. 13. Klicken Sie im Fenster Kamerabild auf Einstellung, um das Fen- ster Einstellung erneut zu öffnen. 14. -

Seite 142: Filter Der Staubabsaugung Wechseln

Für Ihre Notizen Wenn Sie jetzt den Fiducialdurchmesser erneut messen, sollte BoardMa- ster den korrekten Wert (DXY) anzeigen. Abb. 81:Korrekte Messwer- te im Kamerabild [ ] Die Fiducialerkennung ist fertig eingerichtet. 6.6 Filter der Staubabsaugung wechseln Die Filter der Staubabsaugung müssen regelmäßig gewechselt werden. Informationen zum Filterwechsel finden Sie in der zur Staubabsaugung gehörenden Dokumentation. - Seite 143 Fehlermeldungen/Betriebsstörungen 7. Fehlermeldungen/Betriebsstörungen In diesem Kapitel finden Sie Informationen zu möglichen Betriebsstörungen und Fehlermeldun- gen. Bitte folgen Sie den Hinweisen zur Störungsbeseitigung in der angegebenen Reihenfolge, um möglichst schnell zu einer Lösung zu kommen. Fehlermeldung Mögliche Ursache Abhilfe Fehlerbeschreibung Hinweise Das Fenster Verbinden ...

- Seite 144 Fehlermeldungen/Betriebsstörungen Fehlermeldung Mögliche Ursache Abhilfe Fehlerbeschreibung Hinweise Werkzeug wird nicht aufgenom- Spannzange verschmutzt Spannzange reinigen (siehe men/nicht abgelegt „Pflege und Wartung“) Werkzeughalter verschmutzt Werkzeughalter mit Pinsel reini- gen oder aussaugen „E 706 (from ErrorList)“ Fräsbohrkopf in Endschalter Auf OK klicken. gefahren BoardMaster neu starten.

-

Seite 145: Außerbetriebnahme, Transport, Entsorgung

Außerbetriebnahme, Transport, Entsorgung 8. Außerbetriebnahme, Transport, Entsorgung Dieses Kapitel enthält wichtige Informationen zur sicheren Außerbtriebnahme und umwelt- ® freunclichen Entsorgung des ProtoMat S62. 8.1 Außerbetriebnahme ® I. ProtoMat S62 ausschalten 1. Klicken Sie auf Datei > Beenden und folgen Sie den Bildschirman- weisungen. -

Seite 146: Transport

Für den Transport des ProtoMat S62 sollten Sie die bei Werksausliefe- rung verwendenten Transportsicherungen einsetzen. Falls diese nicht mehr vorhanden sind, fragen Sie bitte den LPKF Service nach transport- gerechten Lösungen. Hinweis: LPKF übernimmt keine Haftung für durch unsachgemäßen Transportschutz entstandene Schäden. -

Seite 147: Technische Daten

Technische Daten 9. Technische Daten ® ProtoMat Betriebsspannung 220 – 240 V; 50 Hz – 60 Hz (Werkseinstellung) (manuell einstellbar): 110 V – 120 V; 50 Hz – 60 Hz Leistungsaufnahme: 200 W Gewicht: 55 kg (121 lb) Maße (B × H × T): 670 ×... - Seite 148 Für Ihre Notizen ® ProtoMat...

- Seite 149 LPKF-Service 10. LPKF-Service Hier finden Sie alle Informationen zu Vertrieb und Service. Unsere kompetenten Mitarbeiter beraten Sie gerne. Europa (LPKF Zentrale) Telefon +49 (0) 5131-7095-0 Fax +49 (0) 5131-7095-90 E-Mail rp.sales@lpkf.de rp.support@lpkf.de LPKF Webseite www.lpkf.de www.lpkf.com Nord-/Zentratamerika Telefon +1 (503) 454-4219 Fax +1 (503) 682-7151 E-Mail sales@lpkfusa.com...

- Seite 150 Für Ihre Notizen ® ProtoMat...

-

Seite 151: Eg-Konformitätserklärung

EG-Konformitätserklärung 11. EG-Konformitätserklärung Konformitätserklärung nach Maschinenrichtlinie 98/37/EG, Anhang II A Der Hersteller/Inverkehrbringer LPKF Laser & Elektronics AG Osterriede 7 30827 Garbsen Deutschland erklärt hiermit, dass der Fräsbohrplotter ® ProtoMat den Bestimmungen der oben gekennzeichneten Richtlinie(n) - ein- schließlich deren zum Zeitpunkt der Erklärung geltenden Änderungen - entspricht. - Seite 152 EG-Konformitätserklärung • EN 61000-6-1-4:2001 Elektromagnetische Verträglichkeit (EMV) • EN 55022:1994 A2 Grenzwerte und Messverfahren für Funkstörungen von Einrichtun- gen der Informationstechnik, Änderung A2:1997 Weitere angewandte EU-Richtlinien • EMV-Richtlinie 89/336/EWG • Niederspannungsrichtlinie 2006/95/EWG Ort: Garbsen Datum: 18.06.2008 Herr Bernd Hackmann (Vorstandsvorsitzender) ®...

- Seite 153 Index 12. Index Numerisch 1-2layer.phs Daten 42, 92 2,5 D-Bearbeitung aktivieren 2,5 D-Funktion deaktivieren 2,5 D-Modus aktivieren Datenauswahl 4-layer.phs Datenübertragungsanzeige 43, 92 6-layer.phs Definierte Positionen 6layer.phs Distanzringe Drehzahl Drehzahlbereich Absaugschläuche DrillingPlated Vakuumtisch DrillingUnplated Absaugsystem ein-/ausschalten Durchdringende Werkzeuge ABS-Copolymere Durchkontaktierung All- All+ Aluminium E 706...

- Seite 154 Index Freifahrthöhe einstellen Lötpastenschablonen Funktionsleiste Lötstoppfolien 54, 55 LPKF Proconduct Galvanisch Markenbezeichnungen MarkingDrills Hauptmenü 54, 55 Maschinenrichtlinie Hauptschalter 21, 25, 53, 120, 143 Material Hersteller -befestigung HF-Materialien wenden Holz Materialausschnitte Home 57, 59 Materialhöhe Home-Position 29, 30 Mauszeiger Mehrstufenfräsen Menüleiste...

- Seite 155 Index Power-Anzeige SMD-Bestückung Prepare_Bottom soldermask.phs 43, 92 Prepare_Top Spannzange Pressen ausbauen ProConduct reinigen ProConduct System Spannzangenaufnahme reinigen Produktion Spannzangenschlüssel abbrechen Speed-Regler unterbrechen Spiegelachse 29, 33, 54, 55 Produktion starten Spiral Drill Produktionsphase Start/Stop Arbeitsschritte Statusleiste stoppen StatusLight Produktionsphasen Staubabsaugung 26, 27 Produktionstyp am Fräsbohrkopf festlegen...

- Seite 156 Index Werkzeughalter Werkzeugpositionen 54, 55 24, 34 Position konfigurieren Position testen Zweischneider lang Positon mit VisionSystem ermitteln z-Werte Werkzeugmagazin 21, 24, 34, 56, 67, 96 ® ProtoMat...