Inhaltsverzeichnis

Werbung

Quicklinks

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Herborner Pumpentechnik UNIBLOCK-GFH

- Seite 1 UNIBLOCK-GFH Kreiselpumpe in Blockbauweise mit Hydromotor Betriebsanleitung J.H. Hoffmann GmbH & Co. KG | Littau 3-5 | DE-35745 Herborn ℡ +49 (0) 27 72 / 933-0 | +49 (0) 27 72 / 933-100 info@herborner-pumpen.de | www.herborner-pumpen.de Originalbetriebsanleitung A - HG01 DE...

- Seite 2 Copyright Weitergabe sowie Vervielfältigung dieses Dokuments, Ver- wertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet. Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte vorbehalten.

-

Seite 3: Eg-Konformitätserklärung

Littau 3-5, DE-35745 Herborn Hiermit erklären wir, dass die Kreiselpumpe in Blockbauweise mit Hydromotor UNIBLOCK-GFH mit allen einschlägigen Bestimmungen der EG-Maschinenrichtlinie 2006/42/EG in Übereinstimmung ist. Die Maschine ist auch in Übereinstimmung mit allen einschlägigen Bestimmungen der folgenden EG-Richtlinien: - Richtlinie 2004/108/EG, Anhang I und II Herborn, 18.04.2012... -

Seite 5: Inhaltsverzeichnis

Inhaltsverzeichnis Inhaltsverzeichnis Allgemeines ..........6 Reinigung ............ 22 Bestimmungsgemäße Verwendung ....6 Anzugsmomente für Schrauben und Schnittdarstellung.......... 7 Muttern ............23 Verschleißteile ..........8 Entsorgung ..........23 Technische Daten.......... 8 Störung / Ursache / Behebung ....24 1.4.1 Typenbezeichnung ........8 Demontage / Montage ....... -

Seite 6: Allgemeines

Die für den bestimmungsgemäßen Betrieb der Pumpe eingesetzten Medien und der damit verbundenen Gefahren unterliegen der alleinigen Verantwortung des Betreibers. Bestimmungsgemäße Verwendung Die Kreiselpumpe UNIBLOCK-GFH wird eingesetzt bei Nutzfahrzeugen im Baugewerbe, der Landwirtschaft, der Reinigungstechnik sowie auf Schiffen und in der Industrie. Wichtig! Die jeweilige Pumpe ist ausschließlich zum vorher auf-... -

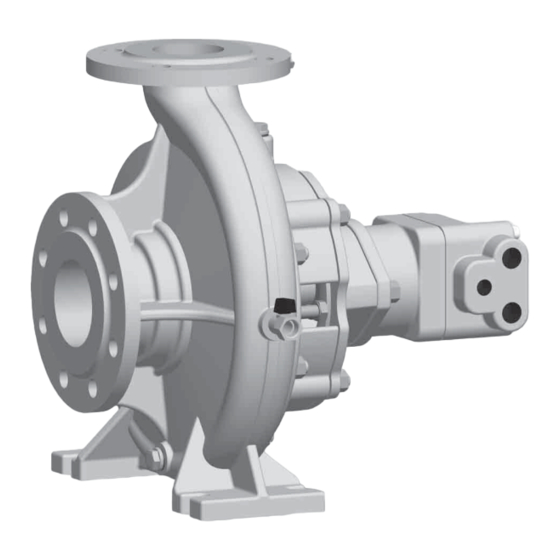

Seite 7: Schnittdarstellung

Allgemeines Schnittdarstellung 903.1 903.3 903.2 Bild 1 Schnittdarstellung Einzelteile Pumpengehäuse Unterlegscheibe Zwischengehäuse Motor Welle 903.1 Verschlussschraube Laufrad 903.2 Verschlussschraube Flachdichtung 903.3 Verschlussschraube Gleitringdichtung Mutter Spaltring Passfeder Spannring Nur bei Ausführung mit geschlossenem Mehrkanalrad in Werkstoffausführung W3 vorhanden. -

Seite 8: Verschleißteile

Allgemeines Verschleißteile 1.4.2 Laufräder Die Festlegungen für die Auswahl der Verschleißteile bezie- hen sich auf den Erstbedarf für einen Zweijahresbetrieb in Anlehnung an DIN 24296. Eingesetzt werden offene und geschlos- sene Mehrkanalräder für reine bis leicht Verschleißteile Anzahl der Pumpen verschmutze Fördermedien und für eine betriebssichere Förderung. -

Seite 9: Antrieb

Allgemeines 1.4.5 Antrieb Leistungskorrektur: Reduzieren Sie die Leistung nach Vorgaben des Motorher- Ein robuster Schrägachsenmotor mit konstantem Ver- stellers, wenn die Motoren bei Umgebungstemperaturen drängervolumen bildet mit dem Pumpenteil ein kompaktes > 40 °C oder in Aufstellungshöhen > 1000 m über dem Blockaggregat. -

Seite 10: Sicherheit

Sicherheit Sicherheit Folgende Signalworte stehen für Hinweise/ Erklärungen Bezeichnet eine unmittelbar drohende Ge- fahr. Wenn sie nicht gemieden wird, sind Tod Gefahr! Folgende Symbole stehen für oder schwerste Verletungen von Personen die Folge. Warnung vor einer Gefahrenstelle Bezeichnet eine möglicherweise gefährliche Situation. -

Seite 11: Eingebaute Sicherheitssysteme (Option)

Sicherheit Schnittstellen an der Pumpe Wichtig! Geben Sie bei Rückfragen und Ersatzteilbestellungen unbe- dingt den Pumpentyp sowie die Auftrags-Nr. an. Zusätzliche Typenschilder am Motor beachten. Das Typenschild ist auf dem Motor befestigt. Pumpe UNIBLOCK Bj./ Mon. Auftrag-Nr. Herborner Pumpenfabrik J.H. Hoffmann GmbH & Co. KG Littau 3-5, DE-35745 Herborn m /h Bild 3... -

Seite 12: Pflichten Des Betreibers

Sicherheit Der Betreiber muss sich die örtliche Betriebserlaubnis ein- holen und die damit verbundenen Auflagen beachten. Wichtig! Zusätzlich muss er die örtlichen gesetzlichen Bestimmungen Eine Person gilt als unterwiesene Person, nachdem für - eine Fachkraft sie über die ihr übertragenen Aufgaben und - die Sicherheit des Personals (Unfallver- die möglichen Gefahren bei unsachgemäßem Verhalten hütungsvorschriften) -

Seite 13: Allgemeine Gefahrenhinweise

Allgemeine Gefahrenhinweise Allgemeine Gefahrenhinweise 3. Einhalten der in der Betriebsanleitung angegebenen Abschaltprozeduren bei allen Arbeiten (Betrieb, Wartung, Repa- Gefahren ratur usw.). 4. Der Bediener darf die Sicherheit an der Pumpe nicht beeinträchtigen. Warnung! 5. Der Bediener hat mit dafür zu sorgen, Wartungs- und Reparaturarbeiten dass nur autorisierte Personen an der können Hände verletzen. -

Seite 14: Transport

Transport Transport Verpackung für den Transport mit einem LKW Beim Transport mit einem LKW wird die Pumpe verpackt Lieferumfang und auf einer Transportpalette befestigt. Der detaillierte Lieferumfang ist in der Auftragsbestätigung ersichtlich. 4.2.2 Zwischenlagerung Die Frachtverpackung der Pumpe und der Ersatzteile ist Transport und Verpackung bei Anlieferung für eine Lagerdauer von circa 3 Monaten ausgelegt. -

Seite 15: Transport Mit Kran

Transport 4.3.2 Transport mit Kran - Der Kran muss für das Gesamtgewicht der Pumpe ausgelegt sein. - Der Bediener muss zum Bedienen des Kranes berechtigt sein. - Schlagen Sie die Pumpe unter Beachtung der Befestigungspunkte mit den entspre- chenden Anschlagmitteln (z.B. Traverse, Anschlaggurt, Seile) am Kran an und transportieren diese. -

Seite 16: Aufstellung / Einbau

Aufstellung / Einbau Aufstellung / Einbau Aufstellung Wichtig! Für Wartung und Instandhaltung genügend Raum vorsehen! Die Anschlussflansche müssen einwandfrei fluchten und so verschraubt werden, dass keine Leckagen auftreten. Die Dichtungen müssen gegen das Fördermedium resistent sein. Um die Übertragungen von Vibrationen zu verhindern, emp- fiehlt es sich, Rohrkompensatoren und Vibrationsdämpfer zu montieren. -

Seite 17: Abmessungen

Aufstellung / Einbau Abmessungen DN65 G⅜ 2xG¾ ø14 Bild 5 Abmessungen Flanschanschlussmaße nach DIN 2501 PN 10... -

Seite 18: Hydraulischer Anschluss

Aufstellung / Einbau Hydraulischer Anschluss Für den hydraulischen Anschluss siehe Zusatzanleitung Wichtig! “Installation und Inbetriebnahme“. Die Welle muss sich auf den Motor gesehen im Uhrzeiger- sinn drehen. Öffnungen im Zwischengehäuse gewähren einen Blick auf die Welle. Drehrichtungskontrolle Drehrichtungskontrolle bei der ersten Inbetriebnahme und auch an jedem neuen Einsatzort von Drehstrompumpen gewissenhaft durchführen. -

Seite 19: Frostschutz

Aufstellung / Einbau Frostschutz Achtung! Frostgefahr kann die gefüllte Pumpe beschädigen. Pumpe bei längeren Stillstandsperioden entleeren. Vorsicht! Austretendes Fördermedium kann Hände und Arme verbrennen. Drucklosen Zustand des Pumpenge- häuses herstellen. Erst dann Pumpe entleeren. -

Seite 20: Inbetriebnahme

Inbetriebnahme Inbetriebnahme Wichtig! Pumpe vor Inbetriebnahme überprüfen und Funktionsprü- Installierte Reservepumpen abwechselnd durch die Steu- fung durchführen. Folgende Hinweise dabei besonders erung betreiben. beachten: Dies gewährleistet die Betriebsbereitschaft der Pumpen. - Welle mehrmals von Hand drehen! - Pumpe nie trocken laufen lassen! - Sind die Pumpe und die Rohrleitungen vorschriftsmäßig angeschlossen? Betriebsarten und Einschalthäufigkeit... -

Seite 21: Wartung / Reinigung

Wartung / Reinigung Wartung / Reinigung Die Pumpe unterliegt während des Betriebes Vibrationen, die Schraub- und Klemmverbindungen lösen können. Pumpe Wartungs- und Reinigungsarbeiten nur von Fachpersonal in regelmäßigen Abständen (Empfehlung bei einschichtigem durchführen lassen. Dieses ist mit persönlicher Schutzaus- Betrieb 6 Monate) auf lose Verbindungen kontrollieren. rüstung auszustatten (z.B. -

Seite 22: Wartungshinweise Bei Längeren Stillstandzeiten

Wartung / Reinigung Bei Pumpensteuerungen empfiehlt sich ein automatisches Anlaufen der Pumpe alle 48 Stunden für maximal 3 Sekun- Wichtig! den zu programmieren. Abfälle und Emissionen in geeigneten Behältern auffangen und vorschriftsmäßig entsorgen. Dichtungen Generell erfordert eine Gleitringdichtung keinerlei Wartung. Wartungshinweise bei längeren Stillstandzeiten Gleitringdichtung nur als komplette Einheit austauschen. -

Seite 23: Anzugsmomente Für Schrauben Und Muttern

Wartung / Reinigung Anzugsmomente für Schrauben und Muttern Nicht rostfrei Rostfrei (A4) Gewinde 10.9 [Nm] [Nm] [Nm] 18,5 23,0 32,0 37,0 46,0 64,0 57,0 80,0 110,0 135,0 195,0 275,0 230,0 385,0 540,0 Wichtig! Alle Schrauben und Muttern (rechtsgängig) bei der Montage vorschriftsmäßig anziehen. -

Seite 24: Störung / Ursache / Behebung

Störung / Ursache / Behebung Störung / Ursache / Behebung Störung Ursache Behebung Pumpe fördert zu Dichte des För- Fördermedium Die in dieser Anleitung beschriebenen Fakten und Hinweise wenig. dermediums zu verdünnen oder zu “Störung, Ursache, Behebung” sind von Fachkräften (si- hoch. - Seite 25 Störung / Ursache / Behebung Störung Ursache Behebung Pumpe vibriert Motor defekt. Rückfrage erfor- oder macht Ge- derlich. räusche. Pumpe verspannt Anschlusslei- eingebaut. tungen müssen spannungsfrei verlegt werden. Kavitation Zulauf auf Verstopfungen überprüfen. Betriebspunkt kontrollieren und gegebenenfalls einstellen. Pumpe läuft an, Motorschutz- Ölkühlung sicher- schaltet aber so-...

-

Seite 26: Demontage / Montage

Demontage / Montage Demontage / Montage Vorsicht! Die Pumpe ist überwiegend aus Stahl hergestellt. Pumpe, Austretendes Fördermedium kann Öle und Reinigungsmittel entsprechend den gültigen ört- Hände und Arme verbrennen. lichen Umweltvorschriften entsorgen. Drucklosen Zustand des Pumpenge- Reinigungswerkzeuge (Pinsel, Lappen und so weiter) ge- häuses herstellen. -

Seite 27: Montage

Demontage / Montage Achtung! Unterlegscheibe (554) ent- Eine beschädigte Passfläche gewährleistet keine präzise fernen. Abdichtung. Passungssitz für Runddichtring nicht beschädigen. Alle Komponenten der Gleit- ringdichtung (433) aus dem Zwischengehäuse (113) ent- fernen. Laufrad (230) abheben. Welle mit feinsten Schmirgelleinen von Ablagerungen und Verschmutzungen säubern. - Seite 28 Demontage / Montage Wichtig! Zur Reduzierung der Reibung bei der Montage alle Schie- Zwischengehäuse (113) mit beflächen der Elastomere mit entspanntem Wasser (Spül- dem Motor (800) verschrau- mittelzusatz) schmieren. ben. Achtung - kein Öl oder Fett verwenden! Achten Sie beim Einpressen des druckempfindlichen Gegen- Einbau Gleitringdichtung rings Je nach Ausführung kommen unterschiedliche Gleitringdich-...

- Seite 29 Demontage / Montage Einbau Gleitringdichtung mit Kegelfeder (5.2.1-5.2.2) 5.2.1 Unterlegscheibe (554) auf Welle (210) schieben. Wichtig! Zapfen an der Kegelfeder in die Nut des rotierenden Gleit- ringes führen. Komponenten der Gleitring- dichtung über den Wellenan- satz bis an den eingebauten Gegenring in folgender Rei- henfolge schieben: Mutter (920) anziehen.

- Seite 30 Demontage / Montage 1.) Laufradspalt zu eng: Zweite Flachdichtung (400) zwischen Pumpengehäuse (101) und Zwischengehäuse (113) legen, wenn das Laufrad (230) am Pumpengehäuse (101) gegenläuft. 2.) Laufradspalt zu weit: Beilegescheibe hinter das Laufrad (230) zum Ausgleich des Luftspaltes unterlegen. Pumpengehäuse (101) mit Zwischengehäuse (113) ver- schrauben.

- Seite 31 Hydromotor Installation und Inbetriebnahme Serie F11 Drehrichtung Die Ausführungen M der F11-Serie sind für beide Anschluss A beide Drehrichtungen ausgelegt. Die Abb. rechts zeigt den Zusammenhang zwischen Förderstrom und Wellendrehrichtung. In einer Motor- anwendung dreht sich die Welle gegen den Uhrzei- gersinn, wenn das Drucköl durch Sauganschluss A strömt (weißer Pfeil).

- Seite 32 Hydromotor Installation und Inbetriebnahme Serie F11 Viskosität Der ideale Viskositätsbereich liegt bei 15 - 30 mm (cSt). Bei Betriebstemperatur sollte die Viskosität des Lecköls nicht unter 8 mm /s (cSt) betragen. Beim Anfahren des Motors sollte die Viskosität nicht über 1000 mm /s betragen.

- Seite 33 Hydromotor Installation und Inbetriebnahme Serie F11 Leckölanschlüsse Die Serie F11 hat zwei Leckölanschlüsse, C und Es sollte immer der höchstgelegene Anschluss be- nutzt werden (siehe Anschluss C in der Abbildung unten). Lecköl Anschl. C Anschl. D Spülstrom (falls erforderlich) Wenn die Welle senkrecht steht (siehe Abb. unten), ist ein federbelastetes Rückschlagventil in die Leck- ölleitung einzubauen, damit stets ein ausreichender Ölstand im Gehäuse gewährleistet ist.