Inhaltsverzeichnis

Werbung

Quicklinks

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Allweiler NB Serie

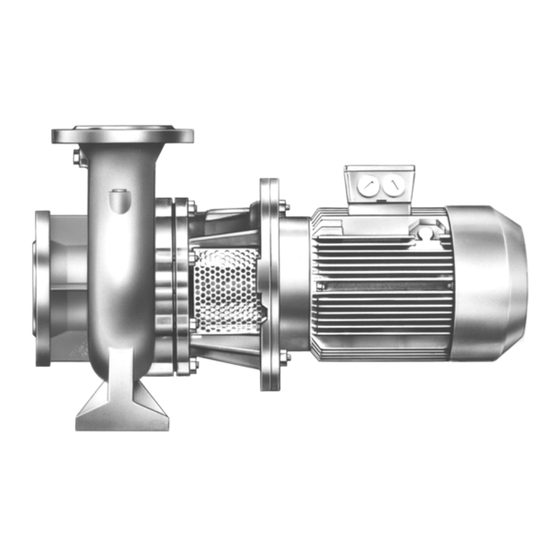

- Seite 1 Spiralgehäuse- Kreiselpumpe Originalbetriebsanleitung Baureihe NB / CLB...

-

Seite 2: Inhaltsverzeichnis

Inhaltsverzeichnis Inhaltsverzeichnis Zu dieser Anleitung ....... . . 5.4.2 Nennweiten festlegen . - Seite 3 Inhaltsverzeichnis 9.1.4 Schnittbilder Baureihe NB ....32 9.1.5 Schnittbilder Baureihe CLB ....36 Technische Daten .

- Seite 4 Inhaltsverzeichnis Abbildungsverzeichnis Abb. 28 U3...D – Gleitringdichtung nicht entlastet – Baugrößen mit Durchmesser 40 an der Wellendichtung ....... 37 Abb.

- Seite 5 Inhaltsverzeichnis Tabellenverzeichnis Tab. 1 Zielgruppen und ihre Aufgaben ... . . Tab. 2 Mitgeltende Dokumente und Zweck ..Tab. 3 Warnhinweise und Folgen bei Nichtbeachtung .

-

Seite 6: Zu Dieser Anleitung

Zu dieser Anleitung Zu dieser Anleitung Diese Anleitung • ist Teil der Pumpe • ist gültig für alle genannten Baureihen • beschreibt den sicheren und sachgemäßen Einsatz in allen Betriebsphasen Zielgruppen Zielgruppe Aufgabe Betreiber Diese Anleitung am Einsatzort der Anlage verfügbar halten, auch für spätere Verwendung. -

Seite 7: Warnhinweise Und Symbole

Zu dieser Anleitung Warnhinweise und Symbole Warnhinweis Gefahrenstufe Folgen bei Nichtbeachtung unmittelbar drohende Gefahr Tod, schwere Körperverletzung mögliche drohende Gefahr Tod, schwere Körperverletzung Leichte Körperverletzung mögliche gefährliche Situation mögliche gefährliche Situation Sachschaden HINWEIS Tab. 3 Warnhinweise und Folgen bei Nichtbeachtung Symbol Bedeutung Sicherheitszeichen... -

Seite 8: Sicherheit

Sicherheit Sicherheit Der Hersteller haftet nicht für Schäden aufgrund Nichtbe- • Pumpen für das Fördermedium Wasser dürfen nicht für achtung der Gesamtdokumentation. Nahrungsmittel oder Trinkwasser eingesetzt werden. Der Einsatz für Nahrungsmittel oder Trinkwasser muss im Auf- tragsdatenblatt angegeben sein. Bestimmungsgemäße Verwendung •... -

Seite 9: Pflichten Des Betreibers

Sicherheit 2.2.2 Pflichten des Betreibers 2.2.3 Pflichten des Personals • Hinweise auf der Pumpe beachten und lesbar halten, z. B. Sicherheitsbewusstes Arbeiten Drehrichtungspfeil, Kennzeichnung für Fluidanschlüsse. • Pumpe nur in technisch einwandfreiem Zustand sowie bestimmungsgemäß, sicherheits- und gefahrenbewusst • Pumpe, Kupplungsschutz und Anbauteile: unter Beachtung dieser Anleitung betreiben. -

Seite 10: Aufbau Und Funktion

Aufbau und Funktion Aufbau und Funktion Kennzeichnung 3.1.3 Pumpentyp-Kennzeichnung 3.1.1 Typenschild NB 40 – 200 / 01 / 180 U3D – W3 –38 / 300 D - 78315 Radolfzell / Germany Jahr /h H 1/min P NPSH kg/dm Bei Ersatzteilbestellung Typ und Nr. -

Seite 11: Aufbau

Aufbau und Funktion Aufbau Abb. 4 Aufbau NB/CLB Laufrad Motor mit Festlager auf Antriebseite Grenze für Wärmeisolierung Spiralgehäuse Steckwelle Antriebslaterne Wellendichtungsraum Wellendichtungen Nur eine der folgenden Wellendichtungen ist einsetzbar. 3.3.1 Gleitringdichtungen Gleitringdichtungen haben eine funktionsbedingte Leckage. • Einzelgleitringdichtung • Einzelgleitringdichtung mit Quench 468.0005 D –... -

Seite 12: Hilfsbetriebssysteme

Aufbau und Funktion Hilfsbetriebssysteme 3.4.1 Dichtungsbetriebssysteme Quenchen Abb. 5 Einzelgleitringdichtung mit Quench (Prinzipskizze) Dichtung Quenchraum Anschluss Quenchmedium Beim Quenchen ist der Druck des Fördermediums größer als der Druck des Dichtungsmediums. Die Dichtungsgleitflächen werden durch das Fördermedium geschmiert. Verwendungsbeispiele: • Fördermedien, die an der Luft auskristallisieren und damit die Dichtung langfristig schädigen •... -

Seite 13: Transport, Lagerung Und Entsorgung

Transport, Lagerung und Entsorgung Transport, Lagerung und Entsorgung Transportieren Konservieren Gewichtsangaben (→ Auftragsspezifische Unterlagen). Nicht nötig bei rostfreiem Werkstoff. 4.1.1 Auspacken und Lieferzustand prüfen HINWEIS 1. Pumpe/Aggregat beim Empfang auspacken und auf Trans- portschäden prüfen. Sachschaden durch unsachgemäße Konservierung! 2. Transportschäden sofort beim Hersteller melden. Pumpe ordnungsgemäß... -

Seite 14: Konservierung Entfernen

Transport, Lagerung und Entsorgung Konservierung entfernen Entsorgen Nur nötig bei konservierter Pumpe. Kunststoffteile können durch giftige oder radioaktive För- dermedien so kontaminiert werden, dass eine Reinigung nicht ausreichend ist. WARNUNG WARNUNG Vergiftungsgefahr durch Konservierungs- und Reini- Vergiftungsgefahr und Umweltschäden durch Förderme- gungsmittel im Nahrungsmittel- oder Trinkwasserbereich! dium oder Öl! Nur mit Fördermedium verträgliche Reinigungsmittel ver-... -

Seite 15: Aufstellung Und Anschluss

Aufstellung und Anschluss Aufstellung und Anschluss Für Pumpen im explosionsgefährdeten Bereich (→ ATEX- 5.1.4 Konservierung entfernen Zusatzanleitung). Wenn Pumpe direkt nach Aufstellung und Anschluss in Betrieb genommen wird: Konservierung vor Aufstellung entfernen (→ 4.4 Konservierung entfernen, Seite 14). HINWEIS 5.1.5 Wärmeisolierung montieren (optional) Sachschaden durch Verspannungen oder Stromdurch- gang im Lager! -

Seite 16: Pumpenaggregat Aufstellen

Aufstellung und Anschluss Pumpenaggregat aufstellen Motor montieren Nur nötig, wenn Pumpenaggregat erst am Aufstellort kom- HINWEIS plettiert wird. Sachschaden durch Verspannen der Pumpe! 1. Bei Montage beachten: Pumpe wie folgt auf Fundament setzen und befestigen. – Vorgeschriebene Anzugsdrehmomente einhalten (→ 9.2.5 Anzugsdrehmomente, Seite 39). 5.2.1 Pumpenaggregat auf Fundament setzen 2. -

Seite 17: Rohrleitungslängen Festlegen

Aufstellung und Anschluss 5.4.3 Rohrleitungslängen festlegen 5.4.6 Sicherheits- und Kontrolleinrichtungen vorsehen (empfohlen) Verschmutzung vermeiden 1. Filter in die Saugleitung einbauen. 2. Zum Überwachen der Verschmutzung eine Differenzdruck- anzeige mit Kontaktmanometer montieren. Rückwärtslauf vermeiden Mit einem Rückschlagventil zwischen Druckstutzen und Absperrschieber sicherstellen, dass das Medium nach dem Abschalten der Pumpe nicht zurückströmt. -

Seite 18: Rohrleitungen Anschließen

Aufstellung und Anschluss Rohrleitungen anschließen Elektrisch anschließen 5.5.1 Verunreinigung der Rohrleitungen vermeiden GEFAHR HINWEIS Lebensgefahr durch Stromschlag! Arbeiten an der Elektrik nur von einer Elektrofachkraft Sachschaden durch Verunreinigung der Pumpe! durchführen lassen. Sicherstellen, dass keine Verunreinigungen in die Pumpe gelangen. GEFAHR 1. -

Seite 19: Betrieb

Betrieb Betrieb Für Pumpen im explosionsgefährdeten Bereich (→ ATEX- 6.1.4 Füllen und Entlüften Zusatzanleitung). ✔ Hilfsbetriebssysteme betriebsbereit Inbetriebnahme vorbereiten WARNUNG 6.1.1 Pumpenausführung feststellen Verletzungs- und Vergiftungsgefahr durch gefährliche För- Pumpenausführung feststellen (→ Auftragsdatenblatt). dermedien! Austretendes Fördermedium sicher auffangen und umwelt- Pumpenausführungen sind z. -

Seite 20: In Betrieb Nehmen

Betrieb In Betrieb nehmen 6.2.2 Ausschalten ✔ Druckseitige Armatur geschlossen (empfohlen) 6.2.1 Einschalten ✔ Pumpenaggregat korrekt aufgestellt und angeschlossen ✔ Alle Anschlüsse spannungsfrei und dichtend angeschlos- WARNUNG Verletzungsgefahr durch heiße Pumpenteile! ✔ Evtl. vorhandene Hilfsbetriebssysteme betriebsbereit Bei allen Arbeiten an der Pumpe Schutzausrüstung ver- ✔... -

Seite 21: Außer Betrieb Nehmen

Betrieb Außer Betrieb nehmen Wieder in Betrieb nehmen 1. Bei Betriebsunterbrechungen > 1 Jahr folgende Maßnah- WARNUNG men vor der Wiederinbetriebnahme durchführen: Verletzungs- und Vergiftungsgefahr durch gefährliche För- Stillstandzeit Maßnahme dermedien! > 1 Jahr Bei Ausführung mit nicht- Austretendes Fördermedium sicher auffangen und umwelt- lebensdauergeschmierten gerecht entsorgen. -

Seite 22: Wartung Und Instandhaltung

Wartung und Instandhaltung Wartung und Instandhaltung Für Pumpen im explosionsgefährdeten Bereich (→ ATEX- Warten Zusatzanleitung). Die Steckwelle der Pumpe und die Motorwelle sind starr Für Montagen und Reparaturen stehen geschulte Kunden- miteinander verbunden. Hinweise zur Wartung der Lage- dienst-Monteure zur Verfügung. Bei Anforderung einen rung (→... -

Seite 23: Pumpe Reinigen

Wartung und Instandhaltung Demontieren 7.2.2 Pumpe reinigen HINWEIS GEFAHR Lagerschaden durch hohen Wasserdruck oder Spritzwas- Verletzungsgefahr durch laufende Pumpe! ser! Laufende Pumpe nicht berühren. Lagerbereiche nicht mit Wasserstrahl oder Dampfstrahler Keine Arbeiten an laufender Pumpe durchführen. reinigen. Bei allen Montage- und Wartungsarbeiten Motor span- nungsfrei schalten und verriegeln. -

Seite 24: Pumpe Zum Hersteller Senden

Wartung und Instandhaltung 7.3.1 Pumpe zum Hersteller senden 7.3.3 Demontage des Flanschmotors ✔ Pumpe drucklos ✔ Pumpe vollständig entleert ✔ Elektrische Anschlüsse getrennt und Motor gegen Wieder- einschalten gesichert ✔ Pumpe abgekühlt ✔ Hilfsbetriebssysteme stillgesetzt, drucklos gemacht und entleert ✔ Manometerleitungen, Manometer Halterungen demontiert... -

Seite 25: Montieren

Wartung und Instandhaltung Montieren Montage des Flanschmotors Passfeder ist für die Montage nicht notwendig. ✔ Steckwelle öl- und fettfrei WARNUNG Verletzungsgefahr durch schwere Bauteile! Gewicht von Bauteilen beachten, schwere Bauteile mit ent- sprechendem Hebezeug heben und transportieren. Bauteile sicher abstellen, gegen Kippen oder Wegrollen Abb. -

Seite 26: Ersatzteile Bestellen

Wartung und Instandhaltung Ersatzteile bestellen Für problemlosen Austausch im Schadensfall wird eine Bevorratung von kompletten Einschubeinheiten oder Ersatzpumpen empfohlen. Die Anwendungsrichtlinien gemäß DIN 24296 emp- fehlen eine Bevorratung für zweijährigen Dauerbetrieb (→ 9.3 Ersatzteile für zweijährigen Dauerbetrieb gemäß DIN 24296, Seite 42). Für die Ersatzteilbestellung folgende Informationen bereit halten (→... -

Seite 27: Störungsbehebung

Störungsbehebung Störungsbehebung Störungen, die in der folgenden Tabelle nicht genannt sind, oder nicht auf die angegebenen Ursachen zurückführbar sind, mit dem Hersteller abstimmen. Die möglichen Störungen erhalten in der folgenden Tabelle eine Nummer. Mit dieser Nummer gelangt man in der Stö- rungstabelle zur entsprechenden Ursache und Maßnahme. - Seite 28 Störungsbehebung Störungsnummer Ursache Beseitigung – – – – – Viskosität oder spezifisches Gewicht Mit dem Hersteller abstimmen. des Fördermediums weichen von den Auslegungsdaten der Pumpe ab – – – – – – Geodätische Förderhöhe und/oder Ablagerungen in Pumpe und/oder Rohrleitungswiderstände zu groß Druckleitung entfernen.

- Seite 29 Störungsbehebung Störungsnummer Ursache Beseitigung – – – – – – – Verbindungsschrauben nicht korrekt Verbindungsschrauben anziehen. angezogen – – – – – – – Gleitringdichtung verschlissen Gleitringdichtung ersetzen. – – – – – – – Gehäusedichtung defekt Gehäusedichtung ersetzen. – –...

-

Seite 30: Anhang

Anhang Anhang Teile-Nr. Benennung Schnittbilder 565.01 Niet 9.1.1 Hilfsanschlüsse 672.01 Entlüftung 686.01 Schutzblech Abkürzung Anschluss 801.01 Flanschmotor FD, FD1 Fördermedium / Entleerung 901.01 Sechskantschraube Auffüllen 901.02 Sechskantschraube FV, FV1 Auffüllen / Entlüften 901.07 Sechskantschraube (Ribe-Triform) Leckage / Austritt 901.10 Sechskantschraube Druckmessgerät 902.01 Stiftschraube... -

Seite 31: Clb

Anhang 9.1.3 Teile-Nr. und Benennung Baureihe CLB Teile-Nr. Benennung 102.1 Spiralgehäuse 161.1 Gehäusedeckel 211.1 Steckwelle 230.1 Laufrad 341.1 Antriebslaterne 400.1 Flachdichtung 400.2 Flachdichtung 411.1 Dichtring 411.2 Dichtring 433.1 Gleitringdichtung 509.1 Zwischenring 509.2 Zwischenring 525.1 Abstandhülse 525.2 Abstandhülse 554.1 Unterlegscheibe 560.1 Niet 681.1 Schutzblech... -

Seite 32: Schnittbilder Baureihe Nb

Anhang 9.1.4 Schnittbilder Baureihe NB Abb. 10 U3...D – Gleitringdichtung nicht entlastet – Baugrößen mit Durchmesser 16 an der Wellendichtung Abb. 11 Befestigung des Schutzblechs an der Antriebslaterne Baureihe NB / CLB BA-2010.12 468.0005 D – 550 148... -

Seite 33: Abb. 13 Gehäusedeckel-Ausführung Bei Baugrößen

Anhang Abb. 12 U3...D – Gleitringdichtung nicht entlastet – Baugrößen mit Durchmesser 24 und 30 an der Wellendichtung Abb. 13 Gehäusedeckel-Ausführung bei Baugrößen 2/40-250/01 und 2/50-250/01 Abb. 15 Ausführung mit Zwischenring, Baugrößen 40-250/01 und 50-250/01 Abb. 16 Befestigung des Schutzblechs an der Abb. -

Seite 34: Abb. 17 U3.9D, U3.12D - Gleitringdichtung

Anhang Abb. 17 U3.9D, U3.12D – Gleitringdichtung nichtentlastet Abb. 20 Zweistufige Baugrößen mit Durchmesser 30 an der Wellendichtung, nicht entlastete Gleitringdichtung U3D und U3.20D Abb. 18 U3...K – Gleitringdichtung nichtentlastet Abb. 19 U2...D – Gleitringdichtung entlastet Baureihe NB / CLB BA-2010.12 468.0005 D –... -

Seite 35: Abb. 21 U3

Anhang Abb. 21 U3...D – Gleitringdichtung nicht entlastet – Baugrößen mit Durchmesser 40 an der Wellendichtung 400.01 554.07 400.02 901.07 686.01 901.01 901.02 509.01 Abb. 23 Befestigung des Schutzblechs an der Abb. 22 Ausführung mit Zwischenring, Baugrößen Antriebslaterne 65-315/01, 80-315/01, 100-315/01, 65-400/01 468.0005 D –... -

Seite 36: Schnittbilder Baureihe Clb

Anhang 9.1.5 Schnittbilder Baureihe CLB Abb. 24 U3...D – Gleitringdichtung nicht entlastet – Baugrößen mit Durchmesser 30 an der Wellendichtung Abb. 25 Befestigung des Schutzblechs an der Abb. 26 Abdrückschrauben Abb. 27 U3...D – Gleitringdichtung nicht Antriebslaterne entlastet Baureihe NB / CLB BA-2010.12 468.0005 D –... - Seite 37 Anhang Abb. 28 U3...D – Gleitringdichtung nicht entlastet – Baugrößen mit Durchmesser 40 an der Wellendichtung Abb. 29 Ausführung mit Abb. 31 Abdrückschrauben bei Ausführung mit Zwischenring Abb. 30 Abdrückschrauben Zwischenring Abb. 32 Befestigung des Schutzblechs an der Antriebslaterne Abb. 33 U3.11D –...

-

Seite 38: Technische Daten

Anhang Technische Daten Pumpen–Baugröße Durchmesser der Steckwelle an der Wellendichtung [mm] Weitere technische Daten (→ Auftragsdatenblatt). 65-250 65-315 9.2.1 Steckwellendurchmesser an der Wellendichtung 65-400 80-200 Pumpen–Baugröße Durchmesser der Steckwelle an der Wellendichtung [mm] 80-250 20-160 80-315 25-160 100-200 32-125 100-250 40-125 100-315 50-125... -

Seite 39: Umgebungsbedingungen

Anhang 9.2.2 Umgebungsbedingungen 9.2.5 Anzugsdrehmomente Einsatz unter anderen Umgebungsbedingungen mit dem Hersteller abstimmen. Teile-Nr. Gewinde- Qualität Anzugs- größe drehmo- ment [Nm] Temperatur Relative Luftfeuchtigkeit Aufstel- [°C] lungshöhe über NN [m] langfristig kurzfristig 901.01 –20 bis +40 ≤ 85 ≤ 100 ≤... -

Seite 40: Reinigungsmittel

Anhang 9.2.6 Reinigungsmittel 9.2.8 Stutzenbelastungen gemäß ISO 5199 Summenformeln für Kräfte und Momente Einsatzbereich Reinigungsmittel Nahrungsmittel- und z. B. Spiritus, Ritzol 155, Trinkwasserbereich stark alkalische Seifenlauge, Dampfstrahler (nur für Einzelteile) Sonstige Waschbenzin, Wachslösemittel, Diesel, Petroleum, alkalische Reiniger Tab. 22 Reinigungsmittel 9.2.7 Konservierungsmittel Abb. -

Seite 41: Tab. 24 Stutzenbelastungen

Anhang Pumpen- Werte für Baureihe NB, CLB, CNB größe Um die maximal zulässige Stutzenbelastung zu berech- (x, y) [Nm] nen: Tabellenwert mit dem Korrekturfaktor M, in Abhän- v max h max t max gigkeit von Werkstoff und Temperatur multiplizieren (→ Abbildung Korrekturfaktor M und Betriebstemperatur, 100–250 7900 5000... -

Seite 42: Ersatzteile Für Zweijährigen Dauerbetrieb Gemäß Din 24296

Anhang Ersatzteile für zweijährigen Dauerbetrieb gemäß DIN 24296 Teile-Nr. Teile-Benennung Anzahl gleicher Pumpen (einschließlich Reservepumpen) 6 und 7 8 und 9 > 9 Satz/Stückzahl der Ersatzteile Leitrad (alle zweistufigen 171.01 30 % Pumpen-Baugrößen) 211.1 Steckwelle 914.16 Zylinderschraube 922.2 Laufradmutter 30 % 930.1 Federring 940.1... -

Seite 43: Unbedenklichkeitsbescheinigung

Anhang Unbedenklichkeitsbescheinigung Bitte kopieren und mit der Pumpe einsenden. Die von uns, dem / der Unterzeichner / -in, zusammen mit dieser Unbedenklichkeitsbescheinigung in Inspektions- / Reparaturauftrag gegebene Pumpe und deren Zubehör, Typ: Lieferdatum: Artikel-Nr.: Auftrags-Nr.: Grund des Inspektions- / Reparaturauftrages: wurde nicht in gesundheits- / umweltgefährdenden Medien eingesetzt. -

Seite 44: Konformitätserklärung Nach Eg-Maschinenrichtlinie

Unterschriften. Die Originalerklärung wird mit der jeweiligen Pumpe ausgeliefert. EG-Konformitätserklärung gemäß Maschinenrichtlinie, Anhang II A Hiermit erklären wir, Allweiler AG, Postfach 1140, 78301 Radolfzell, Tel. +49 (0)7732 86-0, Fax. +49 (0)7732 86-436, dass die Maschine: Ident Nr. Benennung NB / CLB Equipment Nr.