Inhaltsverzeichnis

Werbung

Quicklinks

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Engel EVC 310/110

- Seite 1 Service Manual - Machine EVC 310/110 Fabrikations Nr.:178957...

-

Seite 2: Hersteller

Inhalt weder Dritten bekanntgegeben, noch für nichtgenehmigte Zwecke verwendet werden. Diese Unterlagen dienen nur für den betriebsinter- nen Nutzen und Gebrauch. Jede Zuwiderhandlung wird straf- und zivilrechtlich (§12 und §13 UWG) verfolgt. Im Zuge der technischen Entwicklung behalten wir uns Änderungen ohne vorherige Ankündigung vor. © Copyright by ENGEL Austria Ges.m.b.H. -

Seite 3: Inhaltsverzeichnis

REINIGEN DES BEDIENFELDES DER ENGEL-STEUERUNG ........ - Seite 4 BEWEGLICHE SCHUTZVERDECKUNGEN ............91 SCHMIERUNG .

-

Seite 5: Allgemeines

Allgemeines Allgemeines Sie haben sich für ein ENGEL Produkt entschieden, das unter strengsten Qualitätskontrollen produziert und ausgeliefert wird. Die Betriebsanleitung ist als Teil der Spritzgießmaschine zu betrachten und ist für jene Perso- nen bestimmt, welche mit Tätigkeiten an der Anlage beauftragt sind. Die Anleitung ist während der Lebensdauer des Produkts zu behalten und an jeden nachfolgenden Besitzer oder Benut- zer weiterzugeben. - Seite 6 Allgemeines Informationen für zusätzliche Geräte finden Sie im Kapitel Zusatzeinrichtungen. Hinweis! Eine Alarmliste finden Sie im Indexverzeichnis. Service Manual - Machine | Version G/11/30/6/21...

-

Seite 7: Bestimmungsgemäße Verwendung

Allgemeines Bestimmungsgemäße Verwendung Die ENGEL Produkte sind nach dem Stand der Technik und den anerkannten sicherheitstech- nischen Regeln gebaut. Wir weisen darauf hin, dass ENGEL Spritzgießmaschinen ausschließlich für die Herstellung von Formteilen aus Thermoplasten, Duroplasten und Elastomeren gemäß der vorliegenden Betriebsanleitung verwendet werden dürfen. -

Seite 8: Textformatierungen

Allgemeines Textformatierungen Zur übersichtlichen Gestaltung des Buches und für besonders wichtige Informationen finden Sie folgende Textformatierungen: GEFAHR! Informationen, die mit diesem Symbol gekennzeichnet sind, weisen auf unmittelbar drohende Gefahren hin, die Tod oder schwere Körperverlet- zungen zur Folge haben können! WARNUNG! Informationen, die mit diesem Symbol gekennzeichnet sind, weisen auf mögliche Gefahren hin, die Tod oder schwere Körperverletzungen zur... -

Seite 9: Bildschirmseiten Aufgliederung

Allgemeines Bildschirmseiten Aufgliederung Je nach Maschinenkonfiguration variieren die einzelnen Bildschirmseitenlängen. Bei man- chen Bildschirmseiten besteht auch die Möglichkeit, zu scrollen. Die Bildschirmseiten sind für die Beschreibung in funktionell zusammengehörige Ausschnitte gegliedert. Bildschirmseiten ACHTUNG! Die eingestellten Parameter sind rein zufällig und dienen nicht als Vor- lage für eine Maschineneinstellung. -

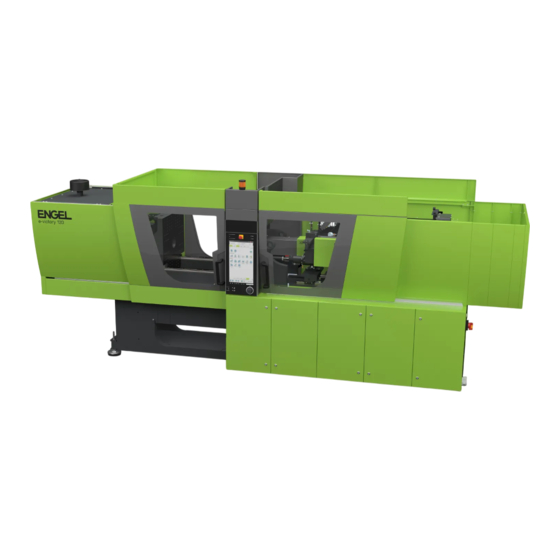

Seite 10: Maschinenübersicht E-Victory

Allgemeines Maschinenübersicht e-victory Beispiel: EVC 310/120 Hydraulische Schließeinheit Elektrische Spritzeinheit Hydraulikölbehälter Hydraulischer Auswerfer Bewegliche Werkzeugaufspannplatte Feste Werkzeugaufspannplatte Massezylinder mit Düse Kühlwasserverteiler Materialtrichter Schneckenantrieb zum Dosieren Einspritzantrieb [10] Hauptschalter und Maschinentypenschild [11] Arbeitsplatz Bedienungspersonal [12] Bedienfeld mit Bildschirm Service Manual - Machine | Version G/11/30/6/21... -

Seite 11: Sicherheit

Spritzgießmaschinen erzeugen aufgrund ihrer Leistungen hohe DRÜCKE - KRÄFTE - TEM- PERATUREN, welche zu Unfallgefahren für Personen führen können. Um Personen vor Unfallgefahren zu schützen, sind ENGEL-Spritzgießanlagen mit entspre- chenden Sicherheitseinrichtungen ausgerüstet. Vor dem Betreiben der Anlage eine Sichtkontrolle über ordnungsgemäßen Zustand der Sicherheitseinrichtungen durchführen. - Seite 12 Sicherheit Bei Arbeiten an der Anlage geeignete Schutzkleidung tragen (Sicher- heitsschuhe, Schutzhandschuhe, Gesichtsschutz, ...). Die örtlichen Sicherheitsvorschriften für das Betreiben von Spritzgießanlagen beach- ten! Bei Arbeiten im Spritzgießwerkzeugbereich muss die Düse abgehoben sein! Zwischen Massezylinderdüse und Spritzgießwerkzeug darf keine Verbindung bestehen! Die vom Materialhersteller angegebenen Verarbeitungsrichtlinien und Sicherheitshinweise einhalten! Bei Einspritzvorgängen mit nicht vollständig aufgebauter Schließkraft,...

- Seite 13 Gefahr von Sachschaden durch Fehleinstellungen! Beim Betreiben der Anlage die Einstellungen genau auf das Zusammen- wirken von Maschine, Werkzeug, Material und Peripherieeinheiten abstimmen. Die Firma ENGEL haftet nicht bei Bedienfehlern. WARNUNG! Lebensgefahr durch unsachgemäße Wartung! Wartungs- und Reparaturarbeiten an der Anlage dürfen nur autorisierte Fachkräfte durchführen.

-

Seite 14: Piktogramme

Sicherheit Piktogramme Beschreibung der Piktogramme, die an der Anlage als Gefahrenhinweis angebracht sein kön- nen, um einen gefährlichen Bereich oder gefährliche Situation zu kennzeichnen. Das Nichtbe- achten dieser Sicherheitsschilder kann zu schweren Verletzungen führen. Verbotsschilder Symbol Beschreibung und Anbringungsbeispiel Zutritt für unbefugte Personen verboten! Standardanbringung an Schutztüren von Schutzumwehrungen Betreten der Fläche verboten! Standardanbringung im Bereich Spritzeinheit und Roboterschaltschrank... - Seite 15 Sicherheit Gebotsschilder Symbol Beschreibung und Anbringungsbeispiel Dokumentation lesen! Beim Bedienpaneel der Maschinensteuerung Schutzausrüstung benutzen! Im Bereich Massezylinder Gesichtsschutz benutzen! Im Bereich Massezylinder und Spritzgießwerkzeug Hebepunkt für den Transport benutzen! An den Hebepunkten Warnschilder Symbol Beschreibung und Anbringungsbeispiel Warnung vor heißer Oberfläche! Im Bereich Massezylinder Warnung vor elektrischen Strom! An Schaltschränken und Verteilerkästen...

- Seite 16 Sicherheit Sicherheitshinweise Symbol Beschreibung MERKSÄTZE ZUM ARBEITEN AN SPRITZGIESSMASCHINEN: Anbringung bei der Maschinensteuerung 1. Beachten Sie stets die örtlichen Sicherheitsvorschriften für die Betriebssi- cherheit von Spritzgießmaschinen und eventuellen Zusatzgeräten (Handling,..), lesen Sie die Betriebsanleitung. 2. Sicherheitseinrichtungen in betriebsfähigem Zustand halten. Nicht entfernen, unwirksam oder funktionsuntüchtig machen.

-

Seite 17: Übersicht Sicherheitseinrichtungen Vc - Electric

Sicherheit Übersicht Sicherheitseinrichtungen VC - Electric Beispiel: EVC 310/120 Hydraulische Schließeinheit Elektrische Spritzeinheit Bewegliche Schutzverdeckung Schließseite hinten Alarmlampe (blinkt bei Alarm) Schutzverdeckung Spritzseite hinten Hauptschalter und Maschinentypenschild Leistungsschild an der Innenseite der Schaltschranktür Bewegliche Schutzverdeckung Spritzseite vorne Merksätze zum Arbeiten an Spritzgießmaschinen NOT-HALT Taste rot Bewegliche Schutzverdeckung Schließseite vorne [10]... -

Seite 18: Funktion Der Sicherheitseinrichtungen

Sicherheit Funktion der Sicherheitseinrichtungen Um Personen vor Unfallgefahren zu schützen, sind ENGEL-Spritzgießanlagen mit entspre- chenden Sicherheitseinrichtungen ausgerüstet. NOT-HALT Tasten zur Anlagenstillsetzung Die NOT-HALT Tasten befinden sich am Bedienfeld der Spritzgießmaschine und je nach Aus- führung zum Beispiel: an der Rückseite der Spritzgießmaschine am Handbediengerät des Roboters... -

Seite 19: Funktion Der Schutzverdeckungen

Sicherheit Funktion der Schutzverdeckungen Das Öffnen einer Schutzverdeckung sperrt alle gefährlichen Bewegungen und es erscheint eine jeweilige Meldung am Bildschirm. Schließeinheit Schutzverdeckung x offen Auswirkung Sperrt alle Maschinenbewegungen Behebung Schließen Sie die Schutzverdeckung. Schutzverdeckung Schließeinheit unterbricht Zyklus Ursache Schutzverdeckung wurde im Automatikbetrieb geöffnet Auswirkung Zyklusunterbrechung, Motorstopp, Heizungen senken ab, Alarm- lampe... -

Seite 20: Zusatzgeräte

Es ist eine neue Bewertung der Gefährdung des Umkippens notwendig, wenn eine nicht vom Boden getragene Zusatzeinrichtung an der Maschine angebracht wird. Die Firma ENGEL ist nur dann für das Zusammenwirken der Maschine mit Zusatzeinrichtun- gen verantwortlich, wenn die Schnittstellen von der Firma ENGEL selbst gestaltet wurde. -

Seite 21: Verhalten Im Brandfall

Die Aufstiegshilfe mit der jeweiligen Maschine vor Verwendung auf die Sicherheitsabstände gemäß EN ISO 13857 prüfen und die korrekte Position mit dem Schild kennzeichnen. Beispiel: ENGEL Aufstiegshilfe für manuelle Materialzuführung Die Aufstiegshilfe an der Maschinenvorderseite bis zu der mit einem Schild markierten Position stellen und durch Feststellen der Räder fixieren. - Seite 22 Meter zur elektrischen Anlage einzuhalten. Hinweis! Nach einem Brand darf die Anlage nicht in Betrieb genommen werden. Wir empfehlen eine Kontaktaufnahme mit der jeweils zuständigen Serviceabteilung: der nächstgelegenen ENGEL-Niederlassung/Vertretung des Herstellerwerkes ENGEL Service Manual - Machine | Version G/11/30/6/21...

-

Seite 23: Rettungsmaßnahmen

Sicherheit Rettungsmaßnahmen Folgende Rettungsmaßnahmen sind zu treffen, um erfasste Personen vom Werkzeug- bereich zu befreien, die infolge schweren Missbrauchs oder durch Umgehen von Sicherheitseinrichtungen zustande gekommen sind! Für Rettungsmaßnahmen sind 2 Ersthelfer erforderlich (beide müssen über kompeten- tes Fachwissen über die Spritzpresse bzw. Formpresse verfügen). Einer von den beiden Ersthelfern muss die Gefahren bringende Maschinenbewegung (bewegliche Werkzeugaufspannplatte, Kernzug, Auswerfer) gegen weiteres Herabsin- ken bzw. -

Seite 24: Sicherheitskonformität Gemäß Maschinenrichtlinie

Sicherheit Sicherheitskonformität gemäß Maschinenrichtlinie Maschinen werden sicherheitskonform mit CE-Zeichen oder unvollständig für den Einbau in eine Gesamtanlage geliefert. Nicht sicherheitskonforme Maschine ’ ’ ’ ’ Service Manual Machine befindet sich im Kapitel Pläne und Zertifikate die Einbauerklä- rung. WARNUNG! Lebensgefahr durch fehlende Schutzeinrichtungen! Die Inbetriebnahme der unvollständigen Spritzgießmaschine ist verbo- ten. - Seite 25 Sicherheit Roboter Montageanleitung WARNUNG! Lebensgefahr durch unsachgemäße Montage! Die Montage der Anlage dürfen nur autorisierte Personen durchführen. Sie müssen umfassende Kenntnisse über Sicherheitsvorkehrungen und Bedienungselemente haben. Sicherheitshinweise in den Betriebsanleitungen beachten. Alle mitgelieferten Schutzverdeckungen vor der Inbetriebnahme montie- ren. Bei der Montage der Spritzgießmaschine müssen folgende Bedingungen erfüllt sein, damit sie ordnungsgemäß...

-

Seite 26: Sicherheitskonforme Maschine

Sicherheit Sicherheitskonforme Maschine ’ ’ ’ ’ Service Manual Machine befindet sich im Kapitel Pläne und Zertifikate die EG-Konformi- tätserklärung. Die Maschine ist nach dem Aufstellen und Inbetriebnehmen durch eine autorisierte Person betriebssicher und verwendungsfertig. WARNUNG! Lebensgefahr durch unsachgemäße Montage! Die Montage der Spritzgießmaschine dürfen nur autorisierte Personen durchführen. - Seite 27 Sicherheit...

- Seite 28 Sicherheit Service Manual - Machine | Version G/11/30/6/21...

-

Seite 29: Aufstellen Und Inbetriebnahme

Aufstellen und Inbetriebnahme Aufstellen und Inbetriebnahme Überprüfen Sie die Lieferung gleich nach dem Eintreffen auf: Umfang (Lieferschein) Transportschäden Offensichtliche Mängel Beanstandungen von Spediteuren bestätigen lassen und sofort schriftlich dem Hersteller mit- teilen. Umgebungsbedingungen Nachstehende Umgebungsbedingungen am Aufstellungsort sind für einen möglichst stö- rungsfreien Produktionsbetrieb erforderlich. -

Seite 30: Das Fundament

Aufstellen und Inbetriebnahme Das Fundament Über die erforderliche Fundamentbeschaffenheit ist von einer Baufirma (Baufachmann - Stati- ker) eine Entscheidung über nachstehende Punkte einzuholen: Tragfähigkeit des bestehenden Hallenbodens ausreichend? Erstellen eines Fundamentes erforderlich? Hinweis! Die Angaben vom Fundamentplan beachten! Platzbedarf: Für Arbeiten an der Maschine muss eine ausreichende Zugänglichkeit von allen Seiten gewährleistet sein! Maschinengewicht Maschinenschuhe... -

Seite 31: Transport

Aufstellen und Inbetriebnahme Transport WARNUNG! Lebensgefahr durch schwebende Lasten! Der Aufenthalt unter schwebenden Lasten ist verboten! Der Transport darf nur von geschulten Fachkräften durchgeführt wer- den, die mit Transporttätigkeiten für Maschinen vertraut sind. Entsprechendes Hebezeug und Hebeseil mit ausreichender Tragfähigkeit verwenden. Gewicht siehe Typenschild an der Maschine oder Kapitel Pläne und Protokolle (techni- sche Daten, Fundamentplan). -

Seite 32: Nivellieren Der Spritzgießmaschine

Aufstellen und Inbetriebnahme Die Spritzeinheit auf die mitgelieferten Maschinenschuhe abstellen. Die Verstellspindeln einö- len und in die Maschinenschuhe drehen. Maschinenschuh mit Verstellspindel Verstellspindel Kontermutter mit Beilagscheibe Maschinenrahmen Maschinenschuh WARNUNG! Gefahr durch fehlende Schutzverdeckung! Die Schutzverdeckung, die mit der Maschine mitgeliefert wurde, oben an der feststehenden Aufspannplatte montieren! Nivellieren der Spritzgießmaschine Die Spritzgießmaschine muss im waagrechten Niveau aufgestellt werden. - Seite 33 Aufstellen und Inbetriebnahme Messmittel: Präzisionswasserwaage und Richtbalken für Quermessung. Präzisionswasser Richtbalken Nivellierung: Aktuelles Maschinenniveau prüfen: Messbereich Schließseite: Längs und quer über beide Führungsschienen der beweglichen Aufspannplatte auf der Schließseite. Messbereich Spritzseite: Längs und 90° quer über die Führungsschienen der Sprit- zeinheit gemessen.

-

Seite 34: Reinigen Nach Dem Aufstellen

Aufstellen und Inbetriebnahme Reinigen nach dem Aufstellen Das im Herstellerwerk an blanken Maschinenteilen (z. B. Führungen) angebrachte Rost- schutzmittel ist mit entsprechendem Reinigungsmittel (z. B. Petroleum) zu entfernen. ACHTUNG! Beschädigungsgefahr von Maschinenteilen! Verwenden Sie zum Reinigen nur weiche Putzlappen und nie Putzwolle oder harte Gegenstände. -

Seite 35: Anschließen

Aufstellen und Inbetriebnahme Anschließen Hauptschalter, Typenschild und Anschluss - Übersicht einer VC Maschine. Hauptschalter mit Absperrung Maschinentypenschild Anschluss Kühlwasser Rücklauf Anschluss Kühlwasser Vorlauf Netzanschluss - Durchführung Elektrischer Anschluss WARNUNG! Lebensgefahr durch elektrische Spannung! Das Anklemmen der Maschine an die Netzleitung dürfen nur geschulte Elektro - Fachkräfte durchführen. - Seite 36 Aufstellen und Inbetriebnahme Zu beachten: Fundamentplan Stromlaufplan (im Schaltschrank) Drehfeldrichtung Hauptanschluss (Rechtsdrehfeld!) Leistungsschild an der Innenseite der Starkstromschranktüre Die Schutzart des Elektro/Elektronikschrankes der Spritzgießmaschine entspricht IP 54. Die Netzleitung muss durch die Kabelverschraubung am Elektro- bzw. Elektronikschrank an die Hauptanschlussklemmen geführt und angeschlossen werden! Anschluss und Vorsicherung gemäß...

- Seite 37 Aufstellen und Inbetriebnahme Drehrichtung der Pumpen Antriebsmotoren prüfen: Hydraulikölfüllung muss gewährleistet sein! Alle Sicherungstrenner der Pumpen Antriebsmotoren ziehen. Anschließend die Sicherungstrenner der Reihe nach eindrücken. Erst für Filter-/Kühlmotor, Motor kurzzeitig ein/ausschalten, Drehrichtung des Motors kontrollieren (Pfeilrichtung am Motor beachten), Bei Bedarf Phasenwechsel vornehmen. Nun Sicherungstrenner vom Motor 1 eindrücken und kontrollieren wie Filter-/Kühlmotor.

-

Seite 38: Kühlwasser

Aufstellen und Inbetriebnahme Kühlwasser Die Kühlung mit Fließwasser aus dem öffentlichen Versorgungsnetz ist nicht zu empfeh- len.Kalkhaltiges Wasser kann Ablagerungen oder Korrosion verursachen und Motor sowie Kühlsystem schädigen. Das Kühlwasser ist je nach Maschinenausführung erforderlich für: Ölkühler, Kühlung des Hydrauliköles, beim Hydraulikaggregat Durchflussregelgerät (Einzugszone Massezylinder, Werkzeugheizungen) Temperiergeräte Wassergekühlte Servomotoren... -

Seite 39: Kühlwasserverbrauch

Aufstellen und Inbetriebnahme Übersicht - Kühlwasserwerte: (prinzipielle Empfehlung ohne Gewähr!) Korrosionsbeständigkeit Diese Richtwerte sollten nur als Anhaltspunkt betrachtet werden. Wasserbestandteile Konzentration Elektrische Leitfähigkeit maximal 500 µS/cm Eisen (gelöst) maximal 10mg/l Mangan (gelöst) maxmial 1 mg/l Chlorid* maximal 80 mg/l Freie Kohlensäuren* maximal 0 mg/l Sulfat maximal 200 mg/l... - Seite 40 Aufstellen und Inbetriebnahme Beispiel: 8-fach Durchflussregler Schauglas Anzeige der Durchflussmenge mit Schwimmerkegel Markierungsring für Einstellhilfe der Durchflussmenge Anschluss Kühlwasserablauf Handrad für Absperrventil Handrad für Regulierventil Anschluss Kühlwasserzulauf Anschluss für Rücklauf Werkzeugkühlkreis Anschluss für Vorlauf Werkzeugkühlkreis Durchflussregler Anschluss Kühl- Wasserdurchfluss je Kreis wasserzulauf - ablauf Serie 101...

-

Seite 41: Druckluft Anschluss

Aufstellen und Inbetriebnahme Temperatur Max Druck 40 °C (104 °F) 10 bar (145 psi) 60 °C (140 °F) 8 bar (116 psi) 80 °C (176 °F) 6 bar (87 psi) 100 °C (212 °F) 4 bar (58 psi) Anschluss Durchflussregler : Die Verbindung zur Versorgungsleitung muss flexibel ausgeführt werden (entsprechende Schlauchverbindung). - Seite 42 Aufstellen und Inbetriebnahme Versorgungsdruck max. 10 bar vom Aggregat bis zur Wartungseinheit max. (1 MPa) max. (145 psi) Einzustellender Betriebsdruck 6 bar von der Wartungseinheit, bis zum letz- (0.6 MPa) ten Verbraucher (87 psi) Handrad Betriebsdruck Handabsperrventil Manometer Filterschale Anzeige für den Kondensatpegel (Maximale Füllhöhe) Kondensatablasser (oranger Knopf) Die Pneumatikanlage muss einer Druckluftqualität gemäß...

- Seite 43 Aufstellen und Inbetriebnahme Temperatur und Druckgrenzen beachten. Behälterachse senkrecht einbauen. Den gegenüberliegenden, nicht benutzten Anschluss, verschließen. Inbetriebnahme: Handrad Betriebsdruck aus Rasterstellung anheben bis zum Anschlag nach links drehen und wieder einrasten lassen. Druckluftnetz einschalten. Einstellung des Betriebsdruckes: Statisch (kein Luftdurchfluss) oder dynamisch (während des Betriebes der nachgeschalteten Verbraucher) Handrad Betriebsdruck aus Rasterstellung anheben und nach rechts drehen, bis der gewünschte Betriebsdruck erreicht ist, und wieder einrasten lassen.

-

Seite 44: Inbetriebnahme

Sich keine Person im Gefahrenbereich der Anlage befindet. Hinweis! Es wird generell empfohlen, eine Sicherungskopie der Harddisk0 bei der Erstinbetriebnahme anzulegen. Im Bedarfsfall kann dann die Sicherungskopie auf eine von ENGEL freigegebene CF-Type (aktuell Toshiba THNCF256MDGi) kopiert und eingebaut werden [Siehe Firmware - Update auf Seite 127.]. - Seite 45 Aufstellen und Inbetriebnahme Hinweis! Bei Betätigung einer Handtaste, ohne den Dreiecklauf der Motoren abzuwarten, stoppen die Motoren wieder.

- Seite 46 Aufstellen und Inbetriebnahme Service Manual - Machine | Version G/11/30/6/21...

-

Seite 47: Einrichten Zum Spritzen

Einrichten zum Spritzen Einrichten zum Spritzen Für bestimmte Spritzgießprozesse ist der Massezylinder mit Schnecke und Düse an das Spritzgießwerkzeug anzupassen. WARNUNG! Gefahr durch den aufgeheizten Massezylinder und unter Hochdruck ste- hendem, geschmolzenen Material! Es kann zu schweren Augenverletzungen und Verbrennungen der Haut kommen. - Seite 48 Einrichten zum Spritzen Messpositionen horizontal Messpositionen vertikal Werkzeug Aufspannfläche Düse Eine Nachjustierung ist erforderlich wenn: Die Düsenposition außerhalb der Zentriertoleranz liegt. Die Düse sich beim Anpressen an das Spritzgießwerkzeug seitlich oder vertikal bewegt. Vorgangsweise Spritzeinheit Elektrik 310 bis 440: Das Spritzaggregat muss zum Justieren ohne Anpressdruck auf einer mittleren Position ste- hen.

- Seite 49 Einrichten zum Spritzen Düsenbewegung vor/zurück mehrmals mit niedriger Geschwindigkeit und maximalem Düsenhub durchführen. Beim horizontalen Justieren sind die 4 Kontermuttern für die Feineinstellung zu lösen. Feineinstellung mit je 4 Gewindestiften vornehmen. Wichtig: Rechtwinkelige Position der Düse zur Werkzeugaufspannfläche muss gewähr- leistet sein! (Speziell bei Tauchdüse) Gewindestifte mit Konter- muttern für die horizontale...

- Seite 50 Einrichten zum Spritzen Kolbenstange, mit der dafür vorgesehenen Schlüsselfläche so lange verdrehen, bis der Anschlag der Düsenanpresszylinder gleichmäßig ist. Kontermutter festziehen. Service Manual - Machine | Version G/11/30/6/21...

-

Seite 51: Werkzeug Aufspannen

Einrichten zum Spritzen Werkzeug aufspannen Das korrekte Aufspannen eines Spritzgießwerkzeuges trägt wesentlich dazu bei, um es mög- lichst ideal und verschleißfrei betreiben zu können. Folgende Zusatzinformationen beachten: Zeichnung [Siehe Werkzeugaufspannmaße auf Seite 147.] Bedienerhandbuch Abschnitt: Einstellen der Schließeinheit. Informationen vom Werkzeughersteller über Werkzeuggewicht, Befestigungssystem, Kühlsystem, Werkzeugheizung, Medienanschlüsse usw. - Seite 52 Einrichten zum Spritzen Es dürfen nur Spritzgießwerkzeuge mit einer Mindestseitenlänge (s) verwendet werden. Durch zu kleine Werkzeuge kann eine zu große Flächenpressung entstehen. Berechnung der kleinsten, zulässigen Spritzgießwerkzeug-Seitenlänge (s) wie folgt: s = 0,7 (Berechnungsfaktor) x e1 (Ausfallschachtbreite) Beispiel: Ausfallschachtbreite e1 = 570 mm (22,44in) s = 0,7 x 570 mm = 399 mm (s = 0,7 x 22,44 in= 15,7087 in) Prinzip-Abbildung...

-

Seite 53: Richtiges Anhängen Des Werkzeuges Am Kran

Einrichten zum Spritzen Richtig und falsch aufgespanntes Werkzeug Falsch Falsch Richtig Richtig aufgespanntes Werkzeug: Beide Werkzeughälften sind zueinander optimal konzentrisch an den Aufspannplatten befestigt. Falsch aufgespanntes Werkzeug: Die auswerferseitige ist gegenüber der düsenseitigen Werkzeughälfte zu hoch aufge- spannt. Falsch aufgespanntes Werkzeug: Die auswerferseitige ist gegenüber der düsenseitigen Werkzeughälfte zu tief aufge- spannt. -

Seite 54: Beide Werkzeughälften Gemeinsam Anhängen

Einrichten zum Spritzen 2.1.1 Beide Werkzeughälften gemeinsam anhängen Werkzeughälften Unterschiedlich Werkzeug Werkzeughälf- Elastisches Seil durch Brücke schwere Werk- außermittig ten einzeln oder Kranwaage zueinander ver- zeughälften angehängt angehängt spannt Beim gemeinsamen Einbau beider Werkzeughälften sollten sie mit einer Brücke ver- bunden werden. -

Seite 55: Jede Werkzeughälfte Einzeln Anhängen

Einrichten zum Spritzen 2.1.2 Jede Werkzeughälfte einzeln anhängen Einzelne Werk- Kran mittig Nötigenfalls Erste Werkzeug- Zweite Werk- zeughälfte positionieren, geeignetes hälfte (mit Zen- zeughälfte am außermittig Schrägzug ver- Zwischenstück trierung) besten mit Hilfe angehängt meiden verwenden konventionell einer Kran- angehängt waage einbauen Einzelne Werkzeughälften ebenfalls möglichst genau über dem Schwerpunkt befesti- gen, damit sie senkrecht am Kran hängen. -

Seite 56: Richtiges Zentrieren Des Werkzeuges

Werkzeug auf unter 0,05 mm (0.002 in) genau zueinander koaxial positioniert sind. In diesem Fall müssen auch die Zentrierdurchmesser der beiden Formaufspannplatten der Maschine exakt koaxial zueinander ausgerichtet sein. ENGEL Spritzgießmaschinen sind stan- dardmäßig auf < 0,1 mm (< 0.004 in) koaxial ausgerichtet. Sind höhere Genauigkeiten gefor- dert, muss dies bei der Bestellung der Maschine angegeben werden. -

Seite 57: Sonderfälle

Einrichten zum Spritzen 2.2.3 Sonderfälle In Sonderfällen muss individuell entschieden werden, an welcher Seite zentriert wird, es sind jedoch folgende Grundsätze zu beachten: Die Feinzentrierung sollte immer an jener Seite, mit dem größten Genauigkeitsanspruch, vor- gesehen sein. Im Normalfall ist dies die Düsenseite, da hier die Düse möglichst genau auf den Düsenanlagepunkt treffen soll. -

Seite 58: Richtiges Aufspannen Vom Werkzeug

Einrichten zum Spritzen Richtiges Aufspannen vom Werkzeug WARNUNG! Lebensgefahr durch schwebende Lasten! Das Aufspannen von Spritzgießwerkzeugen dürfen nur geschulte Fach- kräfte durchführen, die mit Transporttätigkeiten für Spritzgießwerkzeuge vertraut sind. 2.3.1 Aufspannen beider Werkzeughälften gemeinsam Vorgangsweise: Die Montageflächen der Formaufspannplatten und des Werkzeuges reinigen und even- tuell mit einem Ölstein abziehen. -

Seite 59: Aufspannen Der Werkzeughälften Einzeln

Einrichten zum Spritzen Die bewegliche Aufspannplatte im Einrichtmodus schließen und die Formhöhe ermit- teln. Das Werkzeug dabei noch immer am Kran hängen lassen. Anschließend Schließkraft ca. 3-mal auf- und wieder abbauen, dabei das Werkzeug aber nicht öffnen, es sollte nur die Schließkraft abgebaut werden. Bei diesem Wechsel- weisen auf- und abbauen der Schließkraft können sich beide Werkzeughälften zueinan- der im µm-Bereich fein ausrichten. - Seite 60 Einrichten zum Spritzen Die Montageflächen der Formaufspannplatten und des Werkzeuges reinigen und even- tuell mit einem Ölstein abziehen. Die Kontaktflächen müssen sauber und fettfrei sein, es muss ein guter Reibschluss ermöglicht werden. Kein Fettpapier beilegen, eventuell nur ganz leichtes Einölen zwecks Korrosionsschutz (ev. Rostschutzspray). FETT Jene Werkzeughälfte, welche den (genaueren) Zentrieransatz aufweist, in die Maschine einbringen und an die dafür vorgesehene Formaufspannplatte anlegen.

-

Seite 61: Einflussfaktoren Für Das Werkzeug

Einrichten zum Spritzen weisen auf- und abbauen der Schließkraft können sich beide Werkzeughälften zueinan- der im µm-Bereich fein ausrichten. Voraussetzung ist, dass das Werkzeug dabei noch immer genau mit seinem Eigengewicht am Kran hängt. Bei Holmlosmaschinen verrin- gert sich die Anzeige an der Kranwaage, aufgrund der Rahmenverformung und dem damit verbundenen Abheben der beweglichen Aufspannplatte von den Führungsschie- nen, beim Aufbauen der Schließkraft etwas. - Seite 62 Einrichten zum Spritzen Temperaturunterschiede der beiden Werkzeughälften zueinander führen zu unter- schiedlichen Wärmeausdehnungen und daher zu unterschiedlichen Abmessungen. Dies kann erhöhten Verschleiß, sowie einen Versatz der Spritzteile an der Trennebene zur Folge haben. Bei hohen Werkzeugtemperaturen kann während der Aufheizphase die nicht zentrierte Werkzeughälfte ihre mittige Position verlassen.

-

Seite 63: Überprüfen Der Koaxialität Der Beiden Werkzeughälften Zueinander

Einrichten zum Spritzen Überprüfen der Koaxialität der beiden Werkzeughälften zueinan- Die Koaxialität der beiden Werkzeughälften zueinander kann nach unten stehender Methode relativ einfach überprüft werden. Zu diesem Zweck müssen 3 Magnetständer mit Messuhren an der Außenseite jener Werkzeughälfte befestigt werden, welche nicht die Zentrierbolzen, sondern die Zentrierbohrungen aufweist. - Seite 64 Einrichten zum Spritzen den Parallelitätswert abziehen, oder hinzuzählen, je nachdem, in welche Richtung die Plattenparallelität zeigt (oben enger oder weiter). Detailzeichnung: Führungsbolzen ein- getaucht Beispiel: Die oberen Messuhren zeigen nach dem Eintauchen der Bolzen einen Wert von +0,1 mm ’ ’...

-

Seite 65: Einfluss Der Spritzgießmaschine Auf Das Schließverhalten Des Werkzeuges

Plattenparallelität, Konzentrizität und Führungsgenauigkeit bleiben bis zum Anlegen der Werkzeughälften optimal gewährleistet. ENGEL Kniehebelmaschine Auch an einer ENGEL Kniehebelmaschine sind die Plattenparallelität und Konzentrizität der Zentrierbohrungen, über die verstellbare Abstützung der beweglichen Aufspannplatte, ein- stellbar. Der Maschinenrahmen ist in einer biegesteifen Schweißkonstruktion ausgeführt, durch die doppelte Abstützung auf der genauen Schienenführung wird die bewegliche Auf-... - Seite 66 Einrichten zum Spritzen ENGEL DUO Maschine Die Großmaschinen von ENGEL sind in 2-Platten Bauweise ausgeführt und werden als DUO-Maschinen bezeichnet. Auch an diesem Maschinentyp sind die Plattenparallelität und Konzentrizität der Zentrierbohrungen, über die verstellbare Abstützung der beweglichen Auf- spannplatte, einstellbar. Der Maschinenrahmen liegt auf einer großen Anzahl von sehr stabi- len Maschinenschuhen, die besonders lange Abstützung auf der steifen Führungsbahn...

-

Seite 67: Massezylinder Einrichten

Massezylinder einrichten Die nachfolgenden Punkte beschreiben die Demontage und Montage von Düse, Massezylin- der und Schnecke. Es dürfen nur original ENGEL Massezylinder, Düsen und Ersatzteile verwendet werden. ACHTUNG! Gefahr von Sachschaden durch Fehleinstellungen! Bei Überschreitung der maximal zulässigen Betriebstemperatur des Massezylinders (+350 °C oder 662 °F) kann sich die Schnecke und der... -

Seite 68: Düse Wechseln

Einrichten zum Spritzen Beispiel: Spritzeinheit 310-440 Düse mit Düsenheizband und Thermofühler Flansch mit Befestigungsschrauben Massezylinder mit Zylinderheizbändern und Thermofühler Heberingschrauben für Massezylinder Materialtrichter mit Verschiebevorrichtung zum Entleeren Verriegelungsplatte zum Befestigen des Massezylinders Schneckenkupplung Fixierschraube zum Fixieren der Spritzeinheit Zugstange zur Befestigung am Maschinenrahmen Düse wechseln Für bestimmte Spritzgießwerkzeuge ist es notwendig, anstelle der Standarddüse eine spezi- elle Düse einzubauen. - Seite 69 Einrichten zum Spritzen Schmierstofftemperaturbeständigkeit: gleich/größer: 600 °C (1112 °F) Schmierstoff-Type: Loctite Anti-Seize 8150 Lim Maschinen: Schmierstofftemperaturbeständigkeit:gleich/größer: 90 °C (363 °F) Schmierstoff-Type: Teflonband Düse bis Anschlag einschrauben (nicht festziehen!). Die Düsenoberfläche muss vor der Heizkörpermontage sauber gereinigt werden. Düsenheizband mit Thermofühler montieren. Schrauben am Düsenheizband mit Drehmomentschlüssel festziehen und Anziehdreh- moment beachten.

-

Seite 70: Massezylinder Wechseln

Einrichten zum Spritzen Schrauben nach DIN912 Grundvorspannung in Mindestfestigkeit 8.8 kalten Zustand 6 Nm (4.425 lbf ft) 11 Nm (8.113 lbf ft) 18 Nm (13.28 lbf ft) Massezylinder wechseln Für eine optimale Anpassung des Dosiervolumens oder zum Reinigen (z. B. bei Materialwech- sel) ist es manchmal notwendig, den Massezylinder zu wechseln beziehungsweise aus- und einzubauen. - Seite 71 Einrichten zum Spritzen Massezylinder mit 2 Ringschrauben an entsprechender Hebevorrichtung befestigen. Sicherungsgewindestift Wellenmutter Die 3 Sicherungsgewindestifte lösen und die Wellenmutter mittels Hakenschlüssel zirka 1 Umdrehung gegen den Uhrzeigersinn drehen. Verriegelungsplatte Verriegelungsmechanismus durch Herausnehmen der Verriegelungsplatte öffnen. Gewindestifte mit Kontermuttern Spritzeinheit durch Lockern der Kontermuttern und herausdrehen der Gewindestifte abkoppeln.

-

Seite 72: Rückstromsperre Demontieren

Einrichten zum Spritzen Rückstromsperre demontieren WARNUNG! Quetschgefahr im Bereich der Schneckenkupplung und Massezylinder- fixierung! Nicht in diesen Bereich bei Funktionsbewegungen greifen. Demontage: Massezylinder mit Düse auf Betriebstemperatur bringen. Wenn Massezylinder noch nicht gereinigt, dann Reinigung durchführen: Je nach Verarbeitungsmaterial entsprechendes Reinigungsmaterial verwenden. (Hinweise des Herstellers vom Reinigungsmaterial beachten!) Funktion Dosieren und Einspritzen sooft durchführen, bis ausschließlich Reini- gungsmaterial ausströmt. - Seite 73 Einrichten zum Spritzen Maschinenmotor ausschalten. Bohrung zum Fixieren der Schnecke Fixieren der Schnecke Rückstromsperrenschlüssel Rückstromsperrenschlüssel auf Spitze montieren und mit geeignetem Werkzeug Rück- stromsperre von Schnecke demontieren. Rechtsgewinde beachten! Druckring Sperrring Spitze Sperrring und Druckring demontieren. Nach Demontage Spitze das Material im heißen Zustand mit geeignetem Werkzeug entfernen.

- Seite 74 Einrichten zum Spritzen Hinweis! Diese Anziehdrehmomente sind nur für Massezylinderflansche für eine maximal Verarbei- tungstemperatur von 350 °C (662 °F) gültig. Innensechskantschraube 10.9 Anziehdrehmoment 25 Nm (18 lbf ft) M 10 48 Nm (35 lbf ft) M 12 83 Nm (61 lbf ft) M 16 202 Nm (149 lbf ft) M 20...

-

Seite 75: Reinigen Des Massezylinders Und Der Schnecke

Einrichten zum Spritzen Reinigen des Massezylinders und der Schnecke Die Schnecke soll je nach Materialtyp mit Reinigungsmaterial gut vorgereinigt sein. Der ver- bleibende Rest darf dann im ausgebauten Zustand ausschließlich mit Messingmeißeln ent- fernt werden. Nach der Vorreinigung wird in einer Strahlanlage mit Rundkorn- Kunststoffgranulat gereinigt. - Seite 76 Einrichten zum Spritzen Service Manual - Machine | Version G/11/30/6/21...

-

Seite 77: Wartung

WARNUNG! Lebensgefahr durch elektrische Spannung, Hochdruck und bewegliche Komponenten! Wartungs- und Reparaturarbeiten an der Anlage dürfen nur Personen durchführen, die für diese Tätigkeit an ENGEL Anlagen geschult wur- den. Sie müssen umfassende Kenntnisse über Sicherheitsvorkehrungen und Bedienungselemente haben. Vor Wartungs- und Reparaturarbeiten alle vertikal beweglichen Anlagen- komponenten bis zum mechanischen Anschlag nach unten fahren oder mechanisch abstützen. - Seite 78 Bei allen Wartungs- und Reparaturarbeiten auf größtmögliche Sauberkeit achten! Allgemeine Sicherheits- und Unfallverhütungsvorschriften beachten! Beachten sie die Hinweise im Kapitel Sicherheit! Es dürfen nur Originalersatzteile verwendet werden. Die Firma ENGEL haftet nicht bei: Verwendung falscher Betriebsmittel Mangelhafter Wartung Verwendung von nicht original ENGEL Ersatzteilen Vor Beginn der Wartungs- und Reparaturarbeiten prüfen:...

-

Seite 79: Wartungsintervalle

Wartung Wartungsintervalle Die Steuerung zeigt für die 4 wichtigsten Wartungsintervalle der Maschine den Zeitfortschritt digital und grafisch mit einem grünen Balken an. Die letzten 10 % vor Ablauf erscheinen gelb, weitere 10 % nach Ablauf rot. Wartungsintervalle Info Panel Betriebsstunden Betriebsstunden total Wartungsintervall 1 Tage bis Wartung... - Seite 80 Wartung Welche Arbeiten durchzuführen sind, ist von der Nummer des Wartungsintervalls abhängig. Service Manual - Machine | Version G/11/30/6/21...

-

Seite 81: Wartungstabelle

Wartung Wartungstabelle Folgende Arbeiten laut Wartungsintervall sind erforderlich War- tung erledigt Reinigen der Anlage [Siehe Reinigen der Anlage auf Seite 84.] Sichtprüfung. Medienleitungen auf Dichtheit und Beschädigung prüfen. Kabel und Steckverbindungen auf Beschädigung prüfen. Wartung der Sicherheitseinrichtungen [Siehe Wartung der Sicherheitseinrichtungen auf Seite 90.] Wartung der Zusatzeinrichtungen beachten. - Seite 82 Wartung Folgende Arbeiten laut Wartungsintervall sind erforderlich War- tung erledigt Austausch des Filterelement im Belüftungsfilter für Öltank. [Siehe Schmierung auf Seite 95.] Am Lagergehäuse-Spritzen befindet sich: Einfüll- und Ablauf- verschraubung. Zum Wechseln des Schmierstoffes müssen die Schnecke auf der Position 0 stehen. [Siehe Schmierung auf Seite 95.] Austausch Hydrauliköl (Zustand durch Hydrauliköllieferanten prüfen lassen und bei Bedarf auch Ölfilterwechsel durchfüh-...

-

Seite 83: Maschinenüberprüfung - Ever-Q

EVER-Q kann bei Neumaschinen im Herstellerwerk zusätzlich zur Standardüberprüfung und bei bereits vorhandenen Maschinen durch einen dafür ausgebildeten ENGEL-Servicetechni- ker durchgeführt werden. ENGEL schlägt einen Prüfintervall von 1 bis max. 3 Jahren vor, wobei zum Beispiel jährlich nur Teilmessungen von EVER-Q bzw. alle 3 Jahre der gesamte Messumfang geprüft werden kann. -

Seite 84: Reinigen Der Anlage

Bedienelemente. Empfohlene Reinigungsmittel: Handelsübliche Glasreiniger Isopropanol (Alkohol) Delothen (Kunststoffreiniger) Wir empfehlen zur Reinigung ein weiches Reinigungstuch. Lösungsmittelbeständigkeit: Die Bedienungsoberfläche der ENGEL-Steuerung (C30/Bedienungselemente) ist gegen nachstehende Lösungsmittel beständig: Diesel, ÖL SAE, Getriebeöl Service Manual - Machine | Version G/11/30/6/21... - Seite 85 Wartung Äthanol Antifreeze (Ethylenglykol) Ausnahme: Natrium Hydroxid - verursacht leichte, weiße Verfärbung.

-

Seite 86: Luftfilter Wartung

Wartung Luftfilter Wartung Das Wechselintervall der Filtermatte ist je nach Staubanfall und Betriebszeit individuell festzu- legen. Eine verschmutzte Filtermatte führt zur Temperaturerhöhung im Schaltschrank! WARNUNG! Lebensgefahr durch elektrische Spannung im Schaltschrank! Den Schaltschrank zum Wechseln oder Reinigen des Luftfilters nicht öff- nen. -

Seite 87: Sichtkontrolle Der Zahnriemen Auf Mechanische Beschädigung

Bei sämtlichen Arbeiten an den Zahnriemen den Hauptschalter aus- schalten und gegen Wiedereinschalten sichern. Nach Beendigung der Sichtkontrolle müssen alle festen Verdeckungen wieder ordnungsgemäß montiert werden. Zahnriemenantriebe Beispiel: VC 310 Antrieb Düsenbewegung Antrieb Einspritzen Antrieb Dosieren ACHTUNG! Das Wechseln des Zahnriemens darf nur von ENGEL- Servicetechniker... - Seite 88 Wartung und Personen durchgeführt werden, die für diese Tätigkeit geschult wur- den! Die Zahnriemenspannung muss nach dem Einbau mit einem Prüfgerät eingestellt werden. Problem bei Zahnriemen Mögliche Ursache Gebrochene oder beschädigte Teile Mechanische Einwirkung Ungewöhnliches Geräusch Nicht fluchtender Antrieb, Zu niedrige oder zu hohe Spannung, Abgenutzte Riemen bzw.

- Seite 89 Wartung...

-

Seite 90: Wartung Der Sicherheitseinrichtungen

Wartung Wartung der Sicherheitseinrichtungen Alle Sicherheitseinrichtungen der Anlage bei jeder Wartung prüfen. Bedienungsbeschreibung [Siehe Funktion der Sicherheitseinrichtungen auf Seite 18.] NOT-HALT Tasten Bei Betätigung einer NOT-HALT Taste müssen alle Motoren der Anlage abschalten. Die NOT-HALT Tasten befinden sich je nach Ausführung der Anlage: am Bedientableau der Spritzgießmaschine an der Rückseite der Spritzgießmaschine am Handbediengerät des Roboters... -

Seite 91: Bewegliche Schutzverdeckungen

Wartung Bewegliche Schutzverdeckungen Bei sämtlichen beweglichen Schutzverdeckungen und Schutztüren folgende Prüfungen durchführen: Sichtprüfung auf Abnützung und Beschädigung. Durch Öffnen und Schließen der Schutzverdeckung Befestigung, Führung (Leichtgän- gigkeit), Anschlag und Verriegelungsmechanismus überprüfen. Durch Öffnen und Schließen der Schutzverdeckung bzw. Schutztür die Schaltfunktion der Sicherheits- bzw. - Seite 92 Wartung Schaltfunktionen Darstellung der Signale zum Überprüfen der Schaltfunktionen. Beispiel: Bildschirmmarken Schließeinheit Schutzverdeckung geschlossen Schutzverdeckung Info Panel Schließeinheit Schutzverdeckung geschlossen offen Fehler Endschalter Schutzverdeckung geschlossen betätigt (Signal 1) Endschalter Schutzverdeckung offen nicht betätigt (Signal 0) Sicherheitsendschalter für das hydraulische Sicherheitsventil nicht betätigt (Signal 0) Beispiel: Bildschirmmarken Schließeinheit Schutzverdeckung geöffnet Schutzverdeckung Info Panel...

- Seite 93 Wartung Schließeinheit Schutzverdeckung x (Schließsicherheit) defekt Ursache Die beiden Endschalter (1 und 3) der Schutzverdeckung sind gleich- zeitig betätigt oder gleichzeitig unbetätigt. Auswirkung Alarmlampe, Motorstopp. Behebung Einwandfreien Schaltablauf der Endschalter durch Öffnen und Schlie- ßen der Schutzverdeckung prüfen. Hinweis! Die Funktionen und Alarme gelten auch für einen Lichtvorhang. ’...

- Seite 94 Wartung Hydraulische Schließsicherung Cartridge defekt Ursache Der Cartridge (Sitzventil) der hydraulischen Schließsicherung hat beim Öffnen der Schutzverdeckung nicht innerhalb einer Sekunde geschlossen. Auswirkung Alarmlampe, Motorstopp. Behebung Cartridge der hydraulischen Schließsicherung prüfen. Einwandfreien Schaltablauf von Endschalter und Sicherheitsventil durch Öffnen und Schließen der Schutzverdeckung prüfen. Rückstellung durch Formschließen, wobei der Cartridge öffnen muss.

-

Seite 95: Schmierung

Wartung Schmierung Bewegliche Teile und Antriebe, bei denen metallische Elemente miteinander im Eingriff sind, benötigen eine Schmierung. Da es sonst zu vorzeitigem Verschleiß und damit zu einer Redu- zierung der Lebensdauer bis hin zum Ausfall kommen kann. Beispiel: Schließseite 90- 120 Schließseite Führung der beweglichen Werkzeugaufspannplatte Belüftungsfilter... - Seite 96 Wartung Schnellschließzylinder Schmierstelle Schmierhäufigkeit laut Wartungstabelle (Wartungsintervall 4) Zu verwenden ist ein Schmierfett nach Schmierstofftabelle Schmierstelle so lange durchschmieren, bis der Fettaustritt bei Versorgungsschmier- stelle sichtbar ist. Belüftungsfilter Belüftungsfilter Filterelement Tausch von Filterelement - wenn Ölnebel austritt (Filterelement ist mit Schmierstoff benetzt) Wartungsintervall 4 Service Manual - Machine | Version G/11/30/6/21...

- Seite 97 Wartung Beispiel: Spritzseite Electric 310- 440 Schneckenlagerung Belüftungsfilter Führung der Spritzeinheit Pumpenmotor Schmieren der Führungsschienen Spritz- und Anpresshub Schmierstelle Schmierhäufigkeit laut Wartungstabelle.(Wartungsintervall 1) Zu verwenden ist ein Schmierfett nach Schmierstofftabelle Erforderliche Fettmenge: Ca. 3 cm³ (0.0008 gal) pro Schmierstelle und Abschmiervor- gang Hinweis! Nach dem Abschmieren 2-mal vor- und zurückfahren (voller Hub).

- Seite 98 Erforderliche Ölmenge:Ca. 6 Liter (1.585 gal/US). Tausch des Filterelement im Belüftungsfilter Belüftungsfilter Filterelement Wenn mit Schmierstoff benetzt ist. Pumpenmotor Schmierstelle Schmierhäufigkeit laut Wartungstabelle (Wartungsintervall 4) Durchschmieren, wenn Schmiernippel vorhanden ist. Nur ESSO UNIREX N3 ENGEL- Bestell-Nr.06715-0023 verwenden. Service Manual - Machine | Version G/11/30/6/21...

-

Seite 99: Schmierstoffübersicht

Wartung Schmierstoffübersicht Fettschmierung Hydrauliköle- Zink- Hydrauliköle- Zink- manuell haltig Frei Norm DIN 51825 KP2K-20 DIN 51524-2 DIN 51524-2 Lithium verseift ISO VG46 ISO VG46 OMV HYD HLP 46 HYD HLP AL 46 LITHPLEX EP 2 OMV HYD HLP-SH46 ARALUB HLP 2 ARAL VITAM GX 46 ARAL VITAM GF 46 AGIP... - Seite 100 Wartung Fettschmierung Hydrauliköle- Zink- Hydrauliköle- Zink- manuell haltig Frei MOBILUX EP 2 DTE 25 DTE EXCEL 46 ALVANIA TELLUS 46 TELLUS S 46 EP GREASE 2 TELLUS S2 M 46 TELLUS S3 M 46 SUNAPLEX SUNVIS 846 WR 992 EP MULTIFAK EP 2 RANDO OIL HD C 46...

-

Seite 101: Schmierung

Wartung Schmierung Fettschmie- Getriebeöl Öl für rung Zen- manuell tralschmie- rung Norm DIN 51825 DIN 51517 T3 DIN 51517 T3 KP2K-20 CLP VG 320 CG 68 Lithium verseift OMV GEAR OMV ÖL G 68 LITHPLEX EP 2 HST 320 ARALUB HLP 2 ARAL ARAL DEGOL 320... - Seite 102 EP 320 MS 68 Zentralschmierung Fett - Übersicht Lube: Verwenden Sie nur die Original Kartuschen mit Spezialfett LUBE FS2-7: 700 cm³ (43 in³) ENGEL-Bestell-Nr.: 03003-0002 Hinweis! Schmierstoff-Sicherheitsdatenblatt ist auf Anfrage vom Herstellerwerk erhältlich. Service Manual - Machine | Version G/11/30/6/21...

-

Seite 103: Hydraulik

Wartung Hydraulik Hydraulikölbehälter mit Einfüllung, Schauglas und Ablaufverschraubung Belüftungsfilter Hydraulikölbehälter Niederdruckfilter mit Verschmutzungsanzeige (roter Knopf) Ölkühler Pumpe mit Schwenkwinkelelektronik... -

Seite 104: Hydrauliksystem

Wartung Hydrauliksystem 7.1.1 Pumpe Bei Auftreten einer Störung an der Pumpe empfehlen wir Kontaktaufnahme mit der zuständi- gen Servicestelle. Zum Ausbau von defekten Pumpen sind bei manchen Maschinen Tankabsperrklappen vorge- sehen. Ist eine Tankabsperrklappe nicht ganz offen, erscheint die Meldung: Tankabsperrklappe(n) geschlossen Ursache Eine Absperrklappe in der Pumpensaugleitung ist nicht geöffnet. - Seite 105 Wartung WARNUNG! Verletzungsgefahr durch beschädigte Hochdruckleitungen! Sämtliche Schlauchleitungen an der Spritzgießmaschine sind mindes- tens vierteljährlich auf ihren arbeitssicheren Zustand zu prüfen. Diese Prüfung muss durch einen Sachkundigen erfolgen. Sachkundiger ist, wer aufgrund seiner fachlichen Ausbildung und Erfahrung ausreichende Kenntnisse auf dem Gebiet der Hydraulikschlauchleitungen hat. Er muss mit den einschlägigen staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvor- schriften, Richtlinien und allgemein anerkannten Regeln der Technik soweit vertraut sein, dass er den arbeitssicheren Zustand der Hydraulikschläuche beurteilen kann.

-

Seite 106: Manometer

Wartung Durch den ersten Einsatz können sich die Eigenschaften des Schlauchmateriales so verän- dert haben, dass eine Wiederverwendung mit einem erhöhten Risiko verbunden sein kann. 7.1.3 Manometer Je nach Maschinenausführung sind Manometer zur Überprüfung des Hydraulikdruckes an bestimmten Messpositionen vorgesehen (z. B. für Kerne). Manometer Absperrventil Das Manometerabsperrventil nur für Druckprüfung öffnen! -

Seite 107: Hydraulikölwechsel

Wartung 7.1.4 Hydraulikölwechsel Im Normalfall ist bei Wartungsintervall 4 ein Hydraulikölwechsel vorzunehmen. Bisheriger Felderfahrungen haben bereits gezeigt, dass Speed- Maschinen unter sehr unter- schiedlichen Betriebsbedingungen und Produktionszyklen betrieben werden.In Einzelfällen wird daher ein Öltausch schon früher notwendig sein. Eine laufende Kontrolle der Ölqualität ist daher unumgänglich. - Seite 108 Wartung Hydrauliköle- Zinkhaltig Norm DIN 51524-2 ISO VG46 OMV HYD HLP 46 OMV HYD HLP-SH46 ARAL VITAM GX 46 AGIP OSO 46 ENERGOL HLP HM 46 HYSPIN AWS 46 ASTRON HLP 46 NUTO H 46 Service Manual - Machine | Version G/11/30/6/21...

- Seite 109 Wartung Hydrauliköle- Zinkhaltig DTE 25 TELLUS 46 TELLUS S2 M 46 SUNVIS 846 WR RADON OIL HD C 46 TOTAL AZOLLA ZS 46 Hinweis! Bei Wechsel des Schmierstofffabrikates ist die gesamte Hydraulikölfüllung auszutauschen. Sollte eine Nachfüllung mit einem anderen Schmierstoff als dem Eingesetzten notwendig sein, ist mit dem Lieferanten der Nachfüllung hinsichtlich Mischbarkeit Kontakt aufzunehmen.

-

Seite 110: Hydrauliksystem Entlüften

Wartung 7.1.6 Hydrauliksystem entlüften Hinweis! Nach Hydrauliköl-Füllen/Wechsel, sowie Arbeiten an der Hydraulikanlage müssen die Hydraulikzylinder entlüftet werden. Erkennen von Luft im Hydrauliksystem: Schaumbildung Ruckartige Funktionsbewegungen an Schließ- und Spritzeinheit Abnorme Geräusche Entlüftungsvorgang: Maximalen Hub und niedrige Werte für Druck und Geschwindigkeit (ca. 20 %) für die jeweiligen Funktionsbewegungen einstellen Im Einrichtbetrieb den Gesamthub fahren - jeweils 8-10 mal: Form - Öffnen/Schließen... - Seite 111 Wartung Hydrauliköle- ZinkFrei Norm DIN 51524-2 ISO VG46 HYD HLP AL 46 ARAL VITAM GF 46 DTE EXCEL 46 TELLUS S 46 TELLUS S3 M 46 AZOLLA AF 46 Vorgangsweise beim Hydraulikölwechsel auf zinkfrei: Gebrauchtöl ablassen ’ ’ Dazu siehe entsprechende Punkte im Abschnitt Hydraulikölwechsel Es verbleiben noch ca 10 - 15 % Gebrauchtöl in der Maschine! Neubefüllung mit zinkfreiem Hydrauliköl...

-

Seite 112: Öltemperierung

Wartung Öltemperierung Die Hydrauliköltemperatur soll immer 35 °C (95 °F) betragen. Öltemperierung Info Panel Regelparameter Zone Sollwert Maximaltemperatur Minimaltemperatur Liegt oder fällt die Öltemperatur bei laufenden Motoren unter die einstellbare Minimaltempera- tur, startet automatisch ein hydraulisches Ölvorwärmprogramm mit der Meldung: Öltemperatur zu niedrig für Automatikbetrieb Ursache Öltemperatur liegt unterhalb der Minimaltemperatur (oder nach dem... - Seite 113 Wartung Keine Öltemperaturänderung Ursache Temperatur muss beim Ölvorwärmen innerhalb 5 min mindestens um 2 °C (3.6 °F) ansteigen. Eventuell Problem mit Thermofühler oder Hydrauliksystem Auswirkung Motor stoppt Beispiel: Druck- und Mengenansteuerung für eine Pumpe zum Ölvorwärmen Öl Heizung Druck für Ölvorwärmen Menge Werkseinstellungen siehe auch Var-Monitor, Gruppe OilHeating.

-

Seite 114: Ölfilter

Wartung Ölfilter Der Niederdruckfilter ist in einen eigenen Nebenstromkreis oder unmittelbar vor dem Ölbehäl- ter montiert und mit einer mechanisch/elektrischen Verschmutzungsanzeige ausgerüstet. Das Filterelement muss ausgetauscht werden wenn: der rote Knopf herausspringt eine Meldung am Bildschirm angezeigt wird nach Hydraulikölwechsel Beim Anfahren in kaltem Zustand kann der rote Knopf der Anzeige herausspringen. -

Seite 115: Filterwechsel

Wartung Filterwechsel Abbildung-Niederdruckfilter (PI 20) Verschmutzungsanzeige (roter Knopf) Hinweisschild Filterkopf Filterelement Stützring Filtergehäuse Hinweisschild am Filtergehäuse beachten Vor den wechseln Prüfen, ob die Bestellnummer auf dem Ersatzelement mit der Bestellnum- mer auf dem Typenschild des Filters übereinstimmt. - Seite 116 Wartung Gabelschlüssel 32 Neues Filterelement Reinigungstücher Schloss zum Absperren vom Hauptschalter Ölauffangtasse Service Manual - Machine | Version G/11/30/6/21...

- Seite 117 Wartung Filterelement wechseln: Hauptschalter ausschalten und absperren. Ölauffangtasse unter den Filter stellen. Filtergehäuse mit Gabelschlüssel zwei Warten, bis kein Öl mehr ausfließt und Fil- Umdrehungen öffnen. tergehäuse mit der Hand abschrauben.

- Seite 118 Wartung Das Filterelement mit Hin- und Herbewe- Filterelement entnehmen. gen nach unten abziehen. Dichtung am neuen Filterelement einölen. Das neue Filterelement über das Aufnah- mestück schieben. Service Manual - Machine | Version G/11/30/6/21...

- Seite 119 Wartung Das Filtergehäuse in den Filterkopf bis auf Filtergehäuse mit dem Reinigungstuch Anschlag einschrauben. reinigen und roten Knopf hineindrücken. ACHTUNG! Brandgefahr und Gefahr für die Umwelt! Nicht mit offenem Feuer hantieren. Die alten Filterelemente entsprechend den gesetzlichen Vorschriften ent- sorgen. Ersatzfilterelemente bestellen und auf Lager legen! [Siehe Ersatzteile auf Seite 135.]...

-

Seite 120: Druckluft Einrichtung

Wartung Druckluft Einrichtung WARNUNG! Verletzungsgefahr durch beschädigte Hochdruckleitungen! Sämtliche Schlauchleitungen an der Spritzgießmaschine sind mindes- tens vierteljährlich auf ihren arbeitssicheren Zustand zu prüfen. Diese Prüfung muss durch einen Sachkundigen erfolgen. Sachkundiger ist, wer aufgrund seiner fachlichen Ausbildung und Erfahrung ausreichende Kenntnisse auf dem Gebiet der Pneumatik hat. -

Seite 121: Luftwartungseinheit

Wartung Luftwartungseinheit Die Druckluftzuleitung muss der Anschlussgröße der mitgelieferten Wartungseinheit entspre- chen. Die Einbaurichtung ist mit einem Pfeil gekennzeichnet (Durchflussrichtung). WARNUNG! Gefahr durch unbeabsichtigte Funktionsbewegungen. Vor Instandhaltungs- und Reparaturarbeiten das Absperrventil an der Luftwartungseinheit schließen. Die Luftwartungseinheit wurde im Herstellerwerk für eine einwandfreie Funktion der Pneumatikausrüstung eingestellt und darf nicht verändert werden. - Seite 122 Wartung Wechsel des Filterelements alle 2 Jahre oder wenn der Druckabfall 1 bar (14.5 psi) erreicht. Filterelement wechsel: Absperrhahn schließen. Anlage und Geräte entlüften. Verriegelung der Filterschale nach unten ziehen und bis zur Markierung der Filterschale drehen. Nun den Filterteller gegen den Uhrzeigersinn heraus drehen. Filterelement durch Neues ersetzen.

-

Seite 123: Software - Aktualisierung

Die Lieferung der Aktualisierungsdatei erfolgt per E-Mail, Download vom Engel FTP Server oder auf einem USB-Stick. Erhalten Sie die Software - Aktualisierung per E-Mail oder als Download vom Engel FTP Ser- ver, liegt die Aktualisierungsdatei in gepackter Form vor (ZIP-File). Der Entpackvorgang auf einen USB-Stick ist nachfolgend beschrieben. -

Seite 124: Software - Aktualisierung Durchführen

Sicherungskopie der System - Flashkarte (harddisk0) am USB-Stick an. Software - Aktualisierung: Stecken Sie den USB-Stick mit der Aktualisierungsdatei an die Maschine an. Wählen Sie im Datendialog die Bildschirmtaste Setup - Software Aktualisieren. Daten-Dialog Info Panel Aktiver Teiledatensatz ENGEL Standard \harddisk0 Datensatz Attribute Name Systemname Autor System Flashcard Software Aktualisierung Die Steuerung zeigt das verfügbare Laufwerk mit dem Update an. - Seite 125 Beim Update ist ein Fehler aufgetreten (siehe Logdateien)! Die Software - Aktualisierung wurde unterbrochen oder ein Softwarefehler ist aufgetre- ten! Bitte HMI-Logeintrag - update.log kontrollieren und mit ENGEL Service Kontakt auf- nehmen. HML-Logeintrag - updat.log Bildschirmseite Setup aufrufen und Bildschirmtaste Masken wählen.

-

Seite 126: Software - Wiederherstellung Mittels Sicherungskopie

’ ’ Auf der harddisk0 das Verzeichnis Data wählen. Engel Maschinendaten lesen. Steuerspannung aus/ein schalten. Teiledaten lesen (BACKUP_xxxxx). Wiederherstellen der Submaster System - Flashkarte Eine Sicherungskopie der Submastersoftware ist nur im Falle der Software - Aktualisierung der Submasterkarte angelegt! Ist keine Sicherungskopie vorhanden, wurde keine Software - Aktualisierung der Submasterkarte durchgeführt. -

Seite 127: Firmware - Update

Wartung 10.4 Firmware - Update Die Firmware (=System-Software) enthält die Software für Visualisierung, Ablauf-Editor, etc. ’ ’ Wird zum Software-Update zusätzlich eine FWU.ZIP Datei mitgeliefert, ist ein Firmware- Update durchzuführen. Datei FWU.ZIP auf eine eigene Flashcard entpacken. ’ ’ Als Ergebnis muss auf der Flashcard das Verzeichnis angelegt sein. - Seite 128 Wartung Service Manual - Machine | Version G/11/30/6/21...

-

Seite 129: Optionen

Optionen Optionen... - Seite 130 Optionen Service Manual - Machine | Version G/11/30/6/21...

-

Seite 131: Demontage

Demontage Demontage Vor den Transport der Maschine ist der Roboter und Peripherie zu demontiert. Dazu sind die Beschreibungen der jeweiligen Hersteller zu beachten. WARNUNG! Lebensgefahr durch unsachgemäße Demontage! Die Demontage der Anlage dürfen nur geschulte Fachkräfte durchfüh- ren. Sie müssen umfassende Kenntnisse über Sicherheitsvorkehrungen und Bedienungselemente haben! Hauptschalter, Typenschild und Anschlussübersicht einer VC Maschine. -

Seite 132: Abklemmen

Demontage Abklemmen WARNUNG! Lebensgefahr durch elektrische Spannung und Hochdruck! Das Abklemmen der Maschine von der Netzleitung dürfen nur geschulte Elektro - Fachkräfte durchführen. Stromversorgung vor dem Abklemmen für die Anlage ausschalten und gegen Wiedereinschalten sichern. Stromleitungen vor dem Abklemmen auf Spannungsfreiheit prüfen. Medienleitungen vor dem Abklemmen auf Druckfreiheit prüfen. -

Seite 133: Abtransport Der Maschine

Demontage Abtransport der Maschine Vor dem Anheben der Maschine Transportskizze im Kapitel Aufstellen und Inbetriebnahme beachten. [Siehe Transport auf Seite 31.] WARNUNG! Lebensgefahr durch schwebende Lasten! Den Transport dürfen nur geschulte Fachkräfte durchführen, die mit Transporttätigkeiten für Maschinen vertraut sind. Entsprechendes Hebezeug und Hebeseil mit ausreichender Tragfähigkeit verwenden. - Seite 134 Demontage Service Manual - Machine | Version G/11/30/6/21...

-

Seite 135: Ersatzteile

Ersatzteile Ersatzteile Maschinen-CD Auf der mitgelieferten Maschinen-CD befindet sich die gesamte Dokumentation in PDF-For- mat. Sie beinhaltet auch die notwendigen Zeichnungen zur Identifikation von Ersatzteilen und eine Ersatzteilstückliste mit Bestellnummern. Die CD startet automatisch, wenn Sie sie in das Laufwerk vom PC einlegen. Taste zum Öffnen vom Inhaltsverzeichnis in der angegebenen Sprache Systemanforderungen vom PC und verschiedene Hinweise Installationsprogramm für Acrobat Reader... - Seite 136 Ersatzteile Beispiel: Suche einer Bestellnummer für eine Rückstromsperre mit Bauteilnummer und Zeichnungs- nummer der Konstruktionszeichnung. Auf der Maschinen-CD die Konstruktionszeichnung für Massezylinder wählen. Nummer der Rückstromsperre auf der Konstruktionszeichnung suchen und notieren. Die Rückstromsperre hat die Nummer 100 und besteht aus 3 Tei- len (100/1, 100/2 und 100/3).

-

Seite 137: Hydraulikschema

Mit dem PC auf der Maschinediskette den Hydraulikplan öffnen. Die Zeichnung für den Pumpenblock aufschlagen und das Ventil identifizieren. Die Engel - Ventilnummer 20115194 ist gleichzeitig die Bestellnummer. Blocknummer In der Ersatzteilstückliste der CD können Sie durch die Eingabe der Blocknummer ebenfalls das Ventil finden. -

Seite 138: Stromlaufplan

Ersatzteile Stromlaufplan Der Stromlaufplan dient zur Fehlersuche und Identifikation von Ersatzteilen. Er ist im Schalt- schrank in Papierform sowie auf der Maschinen-CD in PDF-Format. GEFAHR! Lebensgefahr durch Stromschlag! Vor dem Öffnen des Elektroschaltschrankes den Hauptschalter aus- schalten und gegen Wiedereinschalten sichern. Anhand von Typenbezeichnungen oder Namen der Geräte kann in der Ersatzteilliste die jeweilige Bestellnummer gefunden werden. -

Seite 139: Ersatzteilbestellung Ohne Materialnummer

Ersatzteile Ersatzteilbestellung ohne Materialnummer Falls es Ihnen nicht möglich ist, eine Materialnummer für die Ersatzteilbestellung zu ermitteln, so schicken Sie ein E-Mail mit folgendem Inhalt an die zuständige Servicestelle: Maschinennummer Maschinentype Kopie von Zeichnung oder Plan mit Markierung vom gewünschten Gerät. Beispiel: Thermofühler für Düsenheizung Auch Fotos sind hilfreich zur Identifikation von Ersatzteilen. - Seite 140 Ersatzteile Service Manual - Machine | Version G/11/30/6/21...

-

Seite 141: Pläne Und Protokolle

Pläne und Protokolle Pläne und Protokolle 1. Technische Daten 2. Fundamentplan 3. Werkzeugaufspannmaße 4. Zertifikate 5. Druckspeicher Prüfbescheinigung... - Seite 142 Pläne und Protokolle Service Manual - Machine | Version G/11/30/6/21...

-

Seite 143: Technische Daten

Pläne und Protokolle Technische Daten Die technischen Daten sind auch in PDF-Format auf der CD. - Seite 144 Pläne und Protokolle Service Manual - Machine | Version G/11/30/6/21...

-

Seite 145: Fundamentplan

Pläne und Protokolle Fundamentplan Der Fundamentplan ist auch in PDF-Format auf der CD. - Seite 146 Pläne und Protokolle Service Manual - Machine | Version G/11/30/6/21...

-

Seite 147: Werkzeugaufspannmaße

Pläne und Protokolle Werkzeugaufspannmaße Die Werkzeugaufspannmaße sind auch in PDF-Format auf der CD. - Seite 148 Pläne und Protokolle Service Manual - Machine | Version G/11/30/6/21...

-

Seite 149: Zertifikate

Pläne und Protokolle Zertifikate Die Protokolle und Zertifikate sind nur im Service Manual. EG-Konformitätserklärung Einbauerklärung Geräuschmessbericht... - Seite 150 Pläne und Protokolle Service Manual - Machine | Version G/11/30/6/21...

-

Seite 151: Druckspeicher Prüfbescheinigung

Pläne und Protokolle Druckspeicher Prüfbescheinigung Die Prüfbescheinigung ist in PDF-Format auf der CD. - Seite 152 Pläne und Protokolle Service Manual - Machine | Version G/11/30/6/21...

- Seite 153 Pläne und Protokolle...

- Seite 154 Pläne und Protokolle Service Manual - Machine | Version G/11/30/6/21...

-

Seite 155: Zusatzeinrichtungen

Zusatzeinrichtungen Zusatzeinrichtungen Sollte aufgrund einer speziellen Ausführung bzw. Einrichtung der Spritzgießmaschine eine Dokumentation eines Lieferanten erforderlich sein, befindet sich eine entsprechende Beschreibung nachstehend in diesem Kapitel oder auf CD! - Seite 156 Zusatzeinrichtungen Service Manual - Machine | Version G/11/30/6/21...

-

Seite 157: Sonderprogramme

Sonderprogramme Sonderprogramme... - Seite 158 Sonderprogramme Service Manual - Machine | Version G/11/30/6/21...

- Seite 159 Symbols Hydraulikschema ....... .137 Hydrauliksystem entlüften ......110 *Düse Schutzverdeckung defekt .

- Seite 160 Transportskizze ....... . . 32 Überprüfen der Koaxialität der beiden Werkzeughälften zueinan- der .

- Seite 162 ENGEL AUSTRIA GmbH. 4311 Schwertberg tel: +43.(0)50.620.0 fax: +43.(0)50.620.3609 e-mail: service@engel.at www.engelglobal.com...