Inhaltsverzeichnis

Werbung

Werbung

Inhaltsverzeichnis

Fehlerbehebung

Inhaltszusammenfassung für ZF 5HP-18

- Seite 1 REPARATUR–ANLEITUNG 5 HP - 18 ZF GETRIEBE GMBH SAARBRÜCKEN...

- Seite 2 Impressum: Verantwortlich für den Inhalt Abteilung MKTD, ZF Getriebe GmbH, Saarbrücken Druck: HAGER PAPPRINT GmbH, St. Ingbert Gedruckt in der BRD Published by ZF Getriebe GmbH, Saarbrücken, Department-MKTD Printed in Germany by HAGER PAPPRINT GmbH, St. Ingbert.

-

Seite 3: Inhaltsverzeichnis

INHALTSVERZEICHNIS Page Vorinformation Allgemeines Abbildung des Getriebes Kraftflußschema Ölführungspläne Einstellarbeiten 1.4.1 Lüftspiel Kupplung F (Sprengring) 1.4.2 Lüftspiel Bremse G (Sprengring) 1.4.3 Lüftspiel Bremse G (Sprengring) 1.4.4 Spiel Abtrieb (Scheibe) 1.4.5 Lüftspiel Kupplung E (Sprengring) 1.4.6 Lüftspiel Kupplung A (Sprengring) 1.4.7 Lüftspiel Bremse C (Sprengring) 1.4.8 Getriebenaxialspiel (Scheibe) 1.4.9 Lüftspiel Bremse C... -

Seite 4: Vorinformation

VORINFORMATION Diese Anleitung beinhaltet die genaue Vorgehensweise zur Reparatur des kompletten Getriebes. In chronologischer Reihenfolge sind alle Demontage- und Montagearbeiten aufgeführt. Die fotografischen Abbildungen wurden für die unterschiedlichen Getriebetypen allgemein gehalten und sind nicht verbindlich. Die Getriebeausführung ist durch die Stückliste genau bestimmt und kann über die Ersatzteillisten in Erfahrung gebracht werden. -

Seite 5: Allgemeines

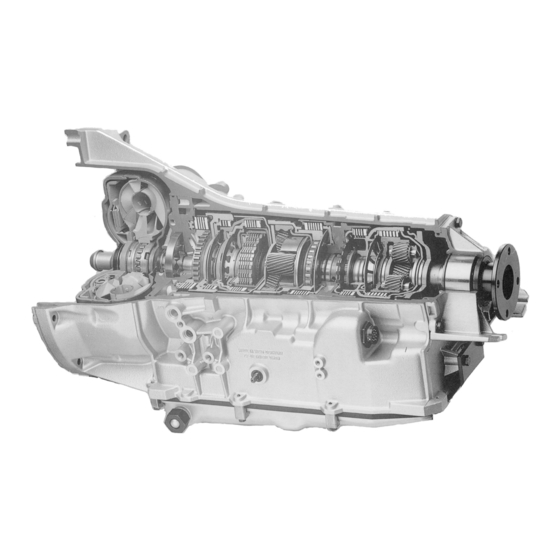

1. Allgemeines 1.1 Abbildung des Getriebes... - Seite 6 1.2 Kraftfluß/Power flow/Chaîne cinèmatique Gang Gear Vitesse Die Funktionsbeschreibung steht in einer gesonderten Unterlage zur Verfügung.

-

Seite 8: Einstellarbeiten

Einstellarbeiten 91 084 1.4.1 Lüftspiel Kupplung F (Sprengring) Sprengring 77.010/180 einfedern (gewählte Dicke = 1,9 mm). Meßbalken mit Meßuhr aufsetzen. Meßspitze an der Endlamelle auf- setzen und Meßuhr auf „0“ bringen. 91 085 Das kompl. Lamellenpaket anheben und das Spiel an der Meßuhr ablesen. Lüftspiel soll: –... -

Seite 9: Lüftspiel Bremse G (Sprengring)

1.4.2 Lüftspiel Bremse G (Sprengring) 91 088 Kompl. Lamellenpaket G einlegen. Mit der Federlamelle 73.040 beginnen, darauf folgen abwechselnd Stahllamelle 73.050 und Belaglamelle 73.060. End- lamelle 73.070 einlegen und Sprengring 73.080 einfedern. (gewählte Dicke = 2.1 mm.) Meßbalken mit Meßuhr aufsetzen. Meßspitze an der Endlamelle auf- setzen und Meßuhr auf „0“... -

Seite 10: Lüftspiel Bremse G (Sprengring)

1.4.3 Lüftspiel Bremse D (Sprengring) 91 091 Kompl. Lamellenpaket einlegen. Mit der Federlamelle 73.010/160 beginnen, darauf folgen abwechselnd Stahllamelle 73.010/170 und Belaglamelle 73.010/180. Endlamelle 73.010/190 einlegen und Sprengring 73.010/200 einfedern (gewählte Dicke = 3,0 mm). Meßbalken und Meßuhr aufsetzen. Meßspitze an der Endlamelle auf- setzen und Meßuhr auf „0“... -

Seite 11: Spiel Abtrieb (Scheibe)

1.4.4 Spiel Abtrieb (Scheibe) 91 111 Meßbalken im Abstand von ca. 140 mm mit Meßklötzen ca. 20 mm dick unterlegen. Auf einer Meßplatte die Meßuhr auf „0“ einstellen. 91 112 Abtrieb auf eine geeignete Unter- lage setzen oder in Schraubstock einspannen. - Seite 12 Maß B: 91 114 Abstand zwischen bearbeiteter Fläche des Getriebegehäuses zu bearbeiteter Fläche des Park- sperrenrades mit Tiefenmaß er- mitteln. Beispiel: Maß B = 3,80 mm 91 115 Scheibendicke ”S” nach folgender Formel ermitteln: S = Maß B – Maß A – Spiel lt. SL Spiel lt.

-

Seite 13: Lüftspiel Kupplung E (Sprengring)

1.4.5 Lüftspiel Kupplung E (Sprengring) 91 131 Sprengring 71.130 einfedern (gewählte Dicke = 1,5 mm). Meßbalken mit Meßuhr aufsetzen. Meßspitze an der Endlamelle auf- setzen und Meßuhr auf „0“ bringen. 91 132 Das komplette Lamellenpaket an- heben und das Spiel an der Meßuhr ablesen. -

Seite 14: Lüftspiel Kupplung A (Sprengring)

1.4.6 Lüftspiel Kupplung A (Sprengring) 85 271 Sprengring 70.010/230 einfedern (gewählte Dicke = 1,4 mm). Meßbalken mit Meßuhr aufsetzen. Meßspitze an der Endlamelle auf- setzen und Meßuhr auf ’0’ bringen. 85 272 Das komplette Lamellenpaket an- heben und das Spiel an der Meßuhr ablesen. -

Seite 15: Lüftspiel Bremse C

1.4.7 Lüftspiel Bremse C (Sprengring) 91 155 Sprengring 10.130 einfedern (gewählte Dicke = 1,5 mm). Meßbalken mit Meßuhr aufsetzen. Meßspitze an der Endlamelle aufsetzen und Meßuhr auf ’0’ bringen. 91 156 Das komplette Lamellenpaket anheben und das Spiel an der Meßuhr ablesen. Lüftspiel soll: bei 3 Belaglamellen = 0,95–1,25 mm bei 4 Belaglamellen = 1,30–1,60 mm... -

Seite 16: Getriebe Axialspiel (Scheibe) Voraussetzung

1.4.8 Getriebe Axialspiel (Scheibe) 91 158 Voraussetzung: Winkelscheibe 10.190, Axialnadel- lager 10.200 und Einstellscheibe 10.210 (gewählte Dicke = 2,0 mm) sind auf die Zwischenplatte mit Fett aufgeklebt. 91 159 Montagevorrichtung 5 X 46 000 563 auf die Leitradwelle aufklemmen und die Rechteckringe auf der Zentriervorrichtung 5 X 46 000 312 ausrichten. - Seite 17 91 161 Die Ölversorgung mit 2 gegenüber- liegenden Zylinderschrauben befestigen. (Schlüsselgröße = TX-27) (Anziehdrehmoment = 10 Nm) 91 162 Die Meßhülse der Vorrichtung 5 P01 001 415 mit den 3 Befestigungs- schrauben auf der Leitradwelle spielfrei aufklemmen. Meßvorrichtung 5 P01 001 415 über die Verzahnung der Antriebswelle stülpen und mit der Feststell- schraube so befestigen, daß...

-

Seite 18: Lüftspiel Bremse C (Zwei Scheiben)

1.4.9 Lüftspiel Bremse C (zwei Scheiben) Voraussetzung: 1. Der komplettierte Kolben 75.030 und die Scheibe 75.034 sowie die Ausgleichsscheibe 75.040 sind montiert. 2. Deckel 75.050 ist eingelegt und mit Sprengring 75.060 gesichert. Beispiel: Ausgleichscheibe 75.040 = 3,25 mm dick Scheibe 75.034 = 3,25 mm dick 91 173 Da das Lüftspiel unter einer Last ermittelt werden muß, ist es unbedingt... - Seite 19 Scheibenpaarung Ist das Lüftspiel zu groß, muß eine Ausgleichsscheibe Scheibe entsprechend dickere Ausgleichs- Pos. 75.040 Pos. 75.034 scheibe 75.040 und eine dünnere 1,50 5,00 Scheibe 75.034 eingelegt werden und 1,75 4,75 umgekehrt. 2,00 4,50 Achtung! 2,25 4,25 Die Scheibenauswahl ist nach neben 2,50 4,00 aufgeführter Tabelle vorzunehmen.

-

Seite 20: Anziehdrehmomente

1.5 Anziehdrehmomente Bezeichnung Schlüsselgröße Seite Anziehdrehmoment - Verschlußschraube (Getr. Geh.) Innensechskant SW = 5 mm 35/73 15 Nm - Zylinderschraube (Rastenfeder) TORX-TX 27 10 Nm - Zylinderschraube (Bolzen v. Klinke) Innensechskant SW = 6 mm 32 Nm - Zylinderschraube (Führungsplatte) TORX-TX 27 10 Nm - Zylinderschraube (Planetentrieb kpl.) - Seite 21 Automatikgetriebe elektr.-hydr. Schaltgerät Vorwort Nachfolgende Fehlersuchtabelle für das ZF-Automatikgetriebe 5 HP 18 EH soll eine Hilfe in der Diagnosestellung sein. Die aufgeführten Störungen wurden so niedergeschrieben, wie sie im allgemeinen von den Kunden formuliert werden. Abweichende Beschreibungen sind möglich und müssen vom Annahmebeauftragten interpretiert werden.

-

Seite 22: Fehlersuche Am Automatikgetriebe 5 Hp 18 Eh

Fehlersuche am Automatikgetriebe 5 HP 18 EH Störung Mögliche Ursache Abhilfe 1. Position P 1.1 Parkstellung – Schaltzug zwischen Schalthebel – Einstellung rastet nicht ein und Getriebe falsch eingestellt berichtigen – Zu hohe Reibung im – Parksperren- Parksperrenmechanismus teile (Verbindungs- stange, Klinke) auswechseln 1.2 Parkstellung... -

Seite 23: Fahrzeug Fährt Oder Kriecht

Fehlersuche am Automatikgetriebe 5 HP 18 EH Störung Mögliche Ursache Abhilfe 2.3 Rückfahrlicht- – Positionshebel falsch eingestellt – Einstellung scheinwerfer berichtigen leuchtet nicht auf – Positionshebel defekt – Positions- (Fahrzeugelektrik schalter in Ordnung) tauschen 3. Position N 3.1 Motor läßt sich –... - Seite 24 Fehlersuche am Automatikgetriebe 5 HP 18 EH Störung Mögliche Ursache Abhilfe 4.4 Keine Schaltung – Siehe auch Fehlersuche – (warmer oder hydraulisches Schaltgerät kalter Zustand) Punkt 2.4 – 2.4.8 Punkt 4.4.1 – 4.4.8) 4.4.1 Keine Schaltung – Bremse C1 und C2 defekt –...

-

Seite 25: Fahrzeug Fährt

Fehlersuche am Automatikgetriebe 5 HP 18 EH Störung Mögliche Ursache Abhilfe 4.4.7 Keine Schaltung – Siehe Punkt 4.4.5 – 4 – 5 4.4.8 Keine Schaltung – Kupplung A defekt, in diesem – Getriebe 5 – 4 Fall kein 1. – 4. Gang tauschen 4.5 Fahrzeug fährt –... - Seite 26 Fehlersuche am Automatikgetriebe 5 HP 18 EH Störung Mögliche Ursache Abhilfe 4.11 Keine KD- – Siehe Anmerkung Fehlersuche – Rückschaltungen Peripherie Punkt 1 4.12 Motor geht – Schlechter Reibwert an – Getriebe durch bei den Lamellen tauschen Schaltung – Siehe Fehlersuche hydr. 2 –...

- Seite 27 Fehlersuche am Automatikgetriebe 5 HP 18 EH Störung Mögliche Ursache Abhilfe 6. Position 3 6.1 Siehe Punkt – – 4.4 – 4.4.4 6.2 Keine Motor- – Siehe Fehlersuche hydr. – bremswirkung, Schaltgerät Punkt 2.4.6 und – keine Hand- Anmerkung Fehlersuche rückschaltung Peripherie Punkt 2 4 –...

-

Seite 28: Keine Wandlerüberbrückung

Fehlersuche am Automatikgetriebe 5 HP 18 EH Störung Mögliche Ursache Abhilfe 8.2 Keine Wandler- – Wandler defekt – Wandler überbrückung tauschen – Siehe Fehlersuche hydr. – Schaltgerät Punkt 3.2 und Punkt 3.4 8.3 Motor stirbt – Wandler defekt – Wandler beim Anhalten tauschen in einer... -

Seite 29: Undichtheit

Fehlersuche am Automatikgetriebe 5 HP 18 EH Störung Mögliche Ursache Abhilfe 11.2 Undichtheit – Ölwannendichtung beschädigt – Dichtung zwischen erneuern Getriebegehäuse – Schraube für Ölwanne lose – Schrauben und Ölwanne nachziehen (6 Nm An- zugsmoment) 11.3 Undichtheit – Wellendichtring am Flansch –... - Seite 30 Fehlersuche am Automatikgetriebe 5 HP 18 EH NOTIZEN 7/10...

-

Seite 31: Harter Stoß

Fehlersuche elektr.-hydr. Schaltgerät 5 HP 18 E 11 Störung Mögliche Ursache Abhilfe Position R 1.1 Kein Kraftschluß – Signalleitung von MV3 – Fehler rückwärts Masseschluß beseitigen, ggf. Kabelbaum erneuern – Ventilkolben für – Fehler R-Gang-Sicherung nicht in beseitigen, ggf. Ruhestellung hydr. -

Seite 32: Fehlersuche (Störung, Ursache, Abhilfe)

Fehlersuche elektr.-hydr. Schaltgerät 5 HP 18 E 11 Störung Mögliche Ursache Abhilfe – Funktion Modulationsventil – Modulations- gestört ventil über- – Siehe auch Anmerkung prüfen, ggf. Fehlersuche Peripherie Gehäuse kpl. Punkt 3 und 4 tauschen – 2.3 Harte Schalt- – Funktion Modulationsventil –... - Seite 33 Fehlersuche elektr.-hydr. Schaltgerät 5 HP 18 E 11 Störung Mögliche Ursache Abhilfe 2.4.2 Keine Schaltung – Leitungsunterbrechung an – Fehler 2 – 1 Magnetventil 1 (Signalleitung beseitigen, ggf. oder Plus-Leitung) Kabelbaum tauschen – Schaltventil 1 in geschobener – Schaltventil Stellung verklemmt gängig machen –...

- Seite 34 Fehlersuche elektr.-hydr. Schaltgerät 5 HP 18 E 11 Störung Mögliche Ursache Abhilfe – Schaltventil 3 in geschobener – Ventil gängig Stellung verklemmt machen – Dämpfer E geklemmt – Dämpfer gängig machen – Siehe auch Anmerkung – Fehlersuche Peripherie Punkt 2 2.4.6 Keine Schaltung –...

- Seite 35 Fehlersuche elektr.-hydr. Schaltgerät 5 HP 18 E 11 Störung Mögliche Ursache Abhilfe 2.5 Fahrzeug fährt im – Magnetventil 1 Signalleitung – Fehler 2. Gang an oder Plus-Leitung unterbrochen beseitigen, ggf. in diesem Fall auch kein 5. Gang Kabelbaum tauschen – Schaltventil 1 in Ruhestellung –...

-

Seite 36: Schaltübergänge - Funktion Von Modulationsventil Vollastschaltungen

Fehlersuche elektr.-hydr. Schaltgerät 5 HP 18 E 11 Störung Mögliche Ursache Abhilfe 2.9 Schaltübergänge – Funktion von Modulationsventil – Funktion Vollastschaltungen nicht i.O. Modulations- zu hart ventil überprüfen – Leitungsführung zum Druckregler – Kabelbaum unterbrochen überprüfen ggf. tauschen – Druckregler nicht i.O. (eventuell –... - Seite 37 Fehlersuche elektr.-hydr. Schaltgerät 5 HP 18 E 11 Störung Mögliche Ursache Abhilfe 2.12 Motor geht durch – Magnetventil 5 Leitungsunter- – Fehler bei Schaltung brechung (Signalleitung oder beseitigen, ggf. 4–5/5–4 Plus-Leitung) Kabelbaum (Überschneidungs- tauschen steuerung) – Magnetventil 5 defekt – Magnetventil tauschen –...

- Seite 38 Fehlersuche elektr.-hydr. Schaltgerät 5 HP 18 E 11 Störung Mögliche Ursache Abhilfe 3.2 Keine Wandler- – Magnetventil 6 Leitungsunter- – Fehler überbrückung brechung (Signalleitung oder beseitigen, ggf. Plus-Leitung) Kabelbaum tauschen – Magnetventil 6 defekt – Magnetventil tauschen 3.3 Motor stirbt –...

- Seite 39 Fehlersuche elektr.-hydr. Schaltgerät 5 HP 18 E 11 NOTIZEN 7/19...

-

Seite 40: Anmerkung Fehlersuchtabelle Peripherie 5 Hp 18 E

Anmerkung Fehlersuchtabelle Peripherie 5 HP 18 E 11 Störung Mögliche Ursache Abhilfe KD-Schalter Masseschluß – größer Halblast – Fehler – nur KD-Schaltungen beseitigen, ggf. kleiner Halblast KD-Schalter – normale Schaltpunkte oder Kabelbaum (Fehler wird in Fehlerspeicher Fahrzeug ohne äußere Erkennung abgelegt) erneuern Leitungs- –... - Seite 41 Anmerkung Fehlersuchtabelle Peripherie 5 HP 18 E 11 Störung Mögliche Ursache Abhilfe Gaspedal zu weit – falsche Schaltpunkte – Gaspedal richtig vorgespannt einstellen Potentiometer – eventuell Pendelschaltungen – Potentiometer defekt (undefinierbare Schaltungen) tauschen 4) Programmschalter Signalleitung für – Kein S-Programm –...

- Seite 42 Fehlersuche elektr.-hydr. Schaltgerät 5 HP 18 E 11 NOTIZEN 7/22...

-

Seite 43: Getriebeprüfung

1.7. Getriebeprüfung Folgende Punkte sind zu überprüfen: Einwandfreier Ölstand Richtiger Ölstand, Angaben des Fahrzeugherstellers beachten. Ölstand zu nieder Folge ist Durchdrehen des Motors in Kurven, Ventilschnarren durch Lufteinschlüsse, allgemeine Funktionsstörungen. Ölstand zu hoch Gefahr starker Panschverluste, Schaumbildung, starke Temperaturerhöhung bei schneller Fahrt. - Seite 44 1.8 Spezialwerkzeuge 5 HP 18 Bild Nr. GEGENSTAND Bestell-Nr. / Verwendungszweck Bemerkungen 82 183 5 P 01 001 415 identisch – Meßgerät für Axialspiel 4 HP 22 91 186 5 P 01 002 028 – Meßeinrichtung für Bremsband- einstellung 84 258 5 X 46 000 167 identisch –...

- Seite 45 1.8 Spezialwerkzeuge 5 HP 18 Bild Nr. GEGENSTAND Bestell-Nr. / Verwendungszweck Bemerkungen 85 417 5 X 46 000 221 identisch – Montagevorrichtung für 4 HP 18 Q Tellerfeder Kupplung B 88 258 5 X 46 000 312 identisch – Zentriervorrichtung für 4 HP 18 FL Belaglamellen C 1 91 187...

- Seite 46 1.8 Spezialwerkzeuge 5 HP 18 Bild Nr. GEGENSTAND Bestell-Nr. / Verwendungszweck Bemerkungen 91 188 5 X 46 000 542 – Haltevorrichtung für Abtriebsflansch 91 189 5 X 46 000 545 – Hebevorrichtung für Turm 91 190 5 X 46 000 563 –...

- Seite 47 1.8 Spezialwerkzeuge 5 HP 18 Bild Nr. GEGENSTAND Bestell-Nr. / Verwendungszweck Bemerkungen 91 191 5 X 46 000 574 – Montagevorrichtung für Kolben C 2 (Bremsband) 91 192 5 X 46 000 576 – Montagevorrichtung für Sprengring D-G/F 91 193 5 X 46 000 577 –...

- Seite 48 1.8 Spezialwerkzeuge 5 HP 18 Bild Nr. GEGENSTAND Bestell-Nr. / Verwendungszweck Bemerkungen 91 194 5 X 46 000 620 – Montagebügel 78 085 5 X 46 000 680 – Montagehülse für WDR Pumpe 91 195 5 X 46 000 685 –...

- Seite 49 1.8 Spezialwerkzeuge 5 HP 18 Bild Nr. GEGENSTAND Bestell-Nr. / Verwendungszweck Bemerkungen 91 196 5 X 46 000 737 – Einpreßdorn für WDR Wählwelle 91 197 5 X 46 000 760 – Einpreßvorrichtung für Schrägkugellager Getriebe- verlängerung 91 198 5 X 46 000 761 –...

- Seite 50 1.8 Spezialwerkzeuge 5 HP 18 Bild Nr. GEGENSTAND Bestell-Nr. / Verwendungszweck Bemerkungen 91 199 5 X 46 000 763 – Werkbankhalter für Montagebügel 84 260 5 X 46 000 863 – Montagevorrichtung für Tellerfeder Kupplung E 84 258 5 X 56 000 021 identisch –...

- Seite 51 1.8 Spezialwerkzeuge 5 HP 18 Bild Nr. GEGENSTAND Bestell-Nr. / Verwendungszweck Bemerkungen 76 050 5 X 56 000 072 identisch – Aufnahmevorrichtung für 3 HP 22 Turm 4 HP 22 76 046 5 X 56 000 090 identisch – Wandlerausziehgriffe 3 HP 22 4 HP 22...

-

Seite 52: Demontage

2. Demontage 91 001 2.1 Demontage des Getriebes nach Baugruppen Getriebe komplett in Montagebügel 5 X 46 000 620 aufnehmen, Wandler- bügel entfernen und Wandler an zwei eingeschraubten Wandlerauszieh- griffen 5 X 56 000 090 herausnehmen. Achtung! Auslaufendes Öl. Wandlerlagerung und Wellendichtring der Pumpe nicht beschädigen. - Seite 53 91 004 Steckdose des Kabelbaums lösen und nach innen drücken. (Schlüsselweite = 32 mm) Alle Schrauben mit dem größeren Schlüsselangriffskopf herausdrehen und Steuergerät komplett abheben. Deckblech mit abheben. (Schlüsselweite = Torxeinsatz-TX 27) 91 005 Getriebe um 90° umdrehen und Öl- versorgung (bestehend aus Pumpe, Zwischenplatte und Bremse C abschrauben, hierzu die 9 Zylinder-...

- Seite 54 91 007 Achtung! Getriebe nicht mehr um- drehen. Winkelscheibe, Axialnadellager und Einstellscheibe entfernen, Winkel- scheibe kann auch auf der Zwischen- platte kleben. 91 008 Antrieb mit den Kupplungen A, B und E ausbauen. An der Antriebswelle die komplette Einheit Kupplung A, Kupplung B mit Freilauf 2.

- Seite 55 91 010 Zwischenwelle komplett mit 2 Axial- scheiben und einem AX-Nadelkäfig herausnehmen. Achtung! Es ist möglich, daß allgemein beim Ausbau von AX-Lagern die -Scheiben an der Gegenlauffläche kleben bleiben. Es ist empfehlenswert, die Lager stets zu komplettieren. 91 011 Sonnenradwelle komplett mit Axial- lager, einer -Scheibe und einer Winkelscheibe entfernen.

- Seite 56 91 013 Sonnenrad abheben. 91 014 Anschließend kann der Planetensteg komplett, das Axiallager, eine Scheibe und eine Winkelscheibe ausgebaut werden. 91 015 Welle komplett mit Hohlrad heraus- ziehen.

- Seite 57 91 016 Stegtopf entfernen. Axialscheibe, -Nadelkäfig und Winkelscheibe herausnehmen. 91 017 Um den Planetentrieb komplett auszubauen, zunächst die 3 Zylinder- schrauben herausdrehen. (Schlüsselgröße = Torx-TX 50) 91 018 Hebevorrichtung 5 X 46 000 545 in den Planetenträger des Turms einsetzen und durch Herunter- drücken des Spanners in der Mitte fixieren.

-

Seite 58: Abtrieb

91 019 Den kompletten Turm herausheben und in Aufnahmevorrichtung 5 X 56 000 072 einsetzen. Einstellscheibe entfernen. 91 020 Getriebe um 90° umdrehen und die 7 Sechskantschrauben lösen. Nun kann der Abtrieb abgezogen werden. (Schlüsselgröße = SW 13) 91 021 2.2 Abtrieb Abtrieb auf Haltevorrichtung 5 X 46 000 542 aufsetzen. - Seite 59 91 022 Nutmutter mit geeignetem Meißel entsichern und mit Steckschlüssel 5 X 46 000 541 lösen. Nun kann der Abtriebsflansch heraus- gezogen werden. 91 023 Sprengring mit Zange ausfedern. Anschließend das Kugellager unter der Dornpresse herausdrücken. Achtung! Die beiden Lager-Innenringe dürfen nicht untereinander vertauscht werden.

-

Seite 60: Planetentrieb Kompl

Planetentrieb komplett 91 025 2.3.1 Planetentrieb III Um den Planetentrieb III demontieren zu können, muß zunächst der Pla- netentrieb kompl. (Turm) in die Komponenten Bremse D-G, Kupplung F und Planetentrieb 111 getrennt werden. 91 026 Winkelscheibe, Axialnadellager und Axialscheibe entfernen. Hohlrad mit Hohlradträger ab- heben. - Seite 61 91 028 Planetenträger umdrehen und Winkelscheibe, Axialnadellager und Axialscheibe entfernen. 91 029 Sprengring ausfedern und Park- sperrenrad abheben. Axialscheibe, Winkelscheibe und Axialnadellager entfernen. 91 030 Sonnenrad abheben. Darunter befinden sich Winkel- scheibe, Axialnadellager und Winkelscheibe.

-

Seite 62: Kupplung F

2.3.2 Kupplung F 91 031 Sprengring ausfedern und das komplette Lamellenpaket der Kupplung F herausnehmen. 91 032 Mit Montagebügel 5 X 46 000 576 die Tellerfeder unter der Dorn- presse herunterdrücken und den ge- teilten Ring entfernen. Tellerfeder entnehmen. 91 033 An einer der Ölzuführungsbohrungen die Preßluftpistole ansetzen, zwei offene Ölzuführungsbohrungen mit... -

Seite 63: Bremse Dg Mit Freilauf 1. Gang

2.3.3 Bremse DG mit Freilauf 1. Gang 91 034 Gegenhaltevorrichtung 5 X 46 000 577 mit den 3 Zylinderstiften in den Freilauf des Trägers einrasten. Komplette Einheit umdrehen. 91 035 Sprengring ausfedern und das komplette Lamellenpaket der Bremse G herausnehmen. 2 Rechteckringe entfernen. - Seite 64 91 037 Anlaufscheibe und Tellerfeder herausnehmen. 91 038 Eine Preßluftpistole an der Ölzu- führungsbohrung ansetzen und Kolben G mit Preßluft herausdrücken. Achtung! Kolben so lagern, daß die Dicht- lippe nicht beschädigt wird bzw. umklappt. 91 039 Zylinder DG von Träger kompl. (Freilauf) abheben.

- Seite 65 91 040 Sprengring der Bremse D ausfedern und das kompl. Lamellenpaket, die Tellerfeder und Haltescheibe heraus- nehmen. 91 041 Preßluftpistole an der Öl- zuführungsbohrung ansetzen und Kolben D mit Preßluft heraus- drücken. 91 042 Die drei Zylinderstifte von Gegen- haltevorrichtung ausrasten und Vorrichtung entfernen.

- Seite 66 91 043 Beide O-Ringe von Träger abziehen und Freilauf herausdrücken. 91 044 2.4 Antrieb Freilauf 3. Gang entfernen. 91 045 Kupplung B von Kupplung A abheben.

-

Seite 67: Kupplung E

91 046 2 Winkelscheiben und ein Axial- nadellager entfernen. Nun kann die Kupplung A von der Kupplung E getrennt werden. 91 047 2.4.1 Kupplung E Sprengring ausfedern und den kompl. Lamellensatz E herausnehmen. 84 097 Mit Montagevorrichtung 5 X 46 000 863 die Tellerfeder E unter der Dornpresse völlig herunterdrücken, geteilten Haltering herausnehmen und... -

Seite 68: Kupplung A

91 048 Mit Preßluft den Kolben E heraus- drücken. Dazu eine Preßluftpistole an der Ölzuführungsbohrung an- setzen. O-Ring entfernen, die Rechteckringe verbleiben im Normalfall auf der Antriebswelle. Anmerkung! Die Kunststoffringe haben angeschrägte Stöße. 85 143 2.4.2 Kupplung A Sprengring aus dem Zylinder A ent- fernen und kompletten Lamellensatz einschließlich Federlamelle heraus- nehmen. -

Seite 69: Kupplung B Und Freilauf 3. Gang

84 093 An einer der Ölzuführungsbohrungen die Preßluftpistole ansetzen, zwei offene Ölzuführungsbohrungen mit den Fingerkuppen abdecken und den Kolben A durch Preßluft heraus- drücken. 84 094 Stauscheibe und die darunter befindliche Tellerfeder durch leichtes Aufschlagen auf die Werk- bank herausnehmen. 91 049 2.4.3 Kupplung B und Freilauf 3. - Seite 70 91 050 Mit Werkzeug 5 X 46 000 221 Teller- feder unter der Dornpresse herunter- drücken und geteilten Haltering ent- fernen. 85 136 Tellerfeder herausnehmen. 85 137 Preßluftpistole an der Ölzu- führungsbohrung ansetzen und Kolben B mit Preßluft heraus- drücken.

- Seite 71 85 138 Zwischenring aus dem Kolben herausdrücken. 91 051 Der Freilauf 3. Gang kann zum Reinigen zerlegt werden. Zunächst Freilauf-Innenring aus -Käfig herausdrücken. 91 052 Die beiden Abdeckscheiben zu- sammen mit Freilaufkåfig von -Außenring trennen.

-

Seite 72: Bremse C

2.4.4 Bremse C 91 053 3 Verschlußschrauben herausdrehen, Montagevorrichtung 5 X 46 000 574 anschrauben, Deckel der Brems- bandansteuerung herunterdrücken und mit einem geeigneten Schrauben- dreher den Sprengring ausfedern. (Schlüsselgröße = Innensechskant = 5 mm) 91 054 Deckel, Einstellscheibe und Kolben kompl. -

Seite 73: Ölversorgung Mit Bremse C

2.5 Ölversorgung mit Bremse C 91 056 Sprengring aus der Nut ausfedern und kompl. Lamellensatz mit Tellerfeder herausnehmen. 91 057 Kolben mit Preßluft herausdrücken, hierzu die Preßluftpistole an der Ölzuführungsbohrung ansetzen. 91 058 Die unter dem Kolben befindlichen 7 Zylinderschrauben und 2 zusätz- liche lösen und Pumpe von der Zwischenplatte trennen. -

Seite 74: Gehäuse Mit Schaltung Und Parksperre

91 059 O-Ring abziehen. Die Pumpe kann zerlegt werden, indem Pumpenrad und -hohlrad herausgenommen werden. Wellendichtring mit einem ge- eigneten Schraubendreher aus- hebeln, darunter befindet sich eine gewellte Scheibe. 91 060 2.6 Gehäuse mit Schaltung und Parksperre Mit einem geeigneten Dorn die Spannhülse aus der Rastenscheibe heraustreiben und die Wählwelle herausziehen. - Seite 75 91 062 Rastenfeder bleibt im Normal- fall im Getriebegehäuse. Sollte demontiert werden, die beiden Zylinderschrauben lösen. Achtung! Bei alten Ausführungen ist der Fixierbolzen lose. (Schlüsselgröße = Torx-TX 27) 91 063 Vier Zylinderschrauben lösen und die Führungsplatte herausnehmen. (Schlüsselgröße = Torx-TX 27) 91 064 Verschlußschraube mit Dichtring entfernen und Bolzen vom Gehäuse-...

- Seite 76 91 065 Nun kann die Klinke mit Schenkel- feder entnommen werden. 91 066 Zum Reinigen des Getriebegehäuses ist es ratsam, sämtliche Verschluß- schrauben herauszudrehen. (Schlüsselgröße = Innensechskant = 5 mm) Der Zylinderstift und der Entlüfter können im Gehäuse verbleiben.

-

Seite 77: Montage Nach Baugruppen

3. Montage nach Baugruppen 3.1 Gehäuse mit Schaltung und Parksperre 91 067 Zwei der 5 Verschlußschrauben 01.060, M 10 x 1, mit neuen Dicht- ringen beidseitig in Getriebegehäuse 01.010 eindrehen. Die Bohrungen am Getriebegehäuse mit den Bezeichnungen C , PM und PH für spätere Montage offen lassen. - Seite 78 91 068 Neuen Wellendichtring 06.010 mit Einpreßdorn 5 X 46 000 737 in das Getriebegehäuse eintreiben. 91 069 Mit dem Plastikhammer die Rolle 06.040 in die Rastenfeder 06.030 einschlagen. 91 070 Rastenfeder mit 2 Zylinderschrauben 06.050 in der Stellung befestigen, daß...

- Seite 79 91 071 Verbindungsstange 06.080 in Rasten- scheibe 06.070 einhängen und ver- drehen. 91 072 Rastenscheibe mit Verbindungsstange in Getriebegehäuse einsetzen und Wählwelle 06.060 einschieben. 91 073 Neuen Spannstift 06.090 mit Ein- schlagbolzen 5 X 46 000 685 oder einem geeigneten Dorn in der Stellung eintreiben, daß...

- Seite 80 91 074 Klinke 24.020 mit Schenkelfeder 24.030 in Getriebegehäuse ein- setzen und durch Eindrücken des Bolzens 24.010 fixieren. Anschließend die Bohrung durch Verschlußschraube mit neuem Dicht- ring 24.070 verschließen. (Schlüsselgröße = Innensechskant = 6 mm) (Anziehdrehmoment = 32 Nm) 91 075 Klinke herunterdrücken, die Ver- bindungsstange muß...

-

Seite 81: Planetentrieb Kompl

Planetentrieb kompl. 3.2.1 Planetentrieb III 91 076 Axialscheibe 42.080, Axialnadel- lager 42.070 und Winkelscheibe 42.060 in Parksperrenrad 42.090 einlegen. - Seite 82 91 077 Sonnenrad 42.050 aufsetzen und Winkelscheibe 42.040, Axialnadel- lager 42.030 und Winkelscheibe 42.020 über die Sonnenradnabe einlegen. 91 078 Nun kann der Planetenträger 42.010 montiert und mit Sprengring 42.100 gesichert werden. Darauf achten, daß die Axiallager zentriert bleiben. Die Einheit auf die Auf- nahmevorrichtung 5 X 56 000 072 setzen.

-

Seite 83: Kupplung F

91 080 Axialscheibe 42.110, Axialnadel- lager 42.120 und Winkelscheibe 42.130 auf Planetenträger legen und die kompl. Hohlradeinheit auf- setzen. 3.2.2 Kupplung F... - Seite 84 91 081 Kolben F 77.010/120 an den Dicht- lippen innen und außen leicht mit Fett (Vaseline) bestreichen und in Zylinder F 77.010/110 ein- drücken. Achtung! Kolben darf nicht verkanten, Dichtlippen nicht umklappen. 91 082 Tellerfeder 77.010/130 einlegen und unter der Dornpresse mit Montage- vorrichtung 5 X 46 000 576 herunter- drücken und den geteilten Halte- ring 77.010/140 montieren.

-

Seite 85: Bremse Dg Mit Freilauf 1. Gang

3.2.3 Bremse DG mit Freilauf 1. Gang 91 087 Es ist empfehlenswert, zunächst das Lüftspiel der Bremsen D und G zu ermitteln. Hierzu die O-Ringe 73.010/130 und 73.010/140 auf den Kolben D 73.010/120 aufziehen. O-Ringe von Kolben D sowie Dichtlippen von Kolben G 73.020 leicht einfetten (Vaseline) und beide Kolben in den Zylinder DG 73.010/110 montieren. - Seite 86 91 094 Träger (Freilauf-Innenring) 73.100/110 in den Freilauf 73.100/120 eindrücken. Hierzu den Freilauf festhalten und den Träger im Uhrzeigersinn drehen. 91 095 Die kompl. Einheit auf die Gegen- haltevorrichtung 5 X 46 000 577 auf- setzen und die 3 Zylinderstifte der Vorrichtung durch Verdrehen zum Einrasten in den Freilauf bringen.

- Seite 87 91 097 Zylinder DG auf Träger kompl. aufsetzen und bis Anschlag drücken. 91 098 Tellerfeder G 73.030 auf der anderen Seite des Zylinder DG einlegen. Anlaufscheiben 73.110 aufsetzen. 91 099 Sprengring 73.120 auf den Konus der Montagevorrichtung 5X46 000 576 aufsetzen und mit dem Druckstück etwas herunterdrücken.

- Seite 88 91 100 Beide Rechteckringe 73.130 und 73.140 mit Fett (Vaseline) be- streichen und auf den Träger mon- tieren. Eingestelltes Lamellenpaket G ein- legen, mit der Federlamelle 73.040 beginnen, darauf folgen abwechselnd Stahllamelle 73.050 und Belaglamelle 73.060. Endlamelle 73.070 einlegen und mit Sprengring 73.080 sichern.

- Seite 89 91 103 In gleicher Weise die Bremse DG mit Freilauf 1. Gang auf Kupplung F montieren und Hebevorrichtung 5 X 46 000 545 in den Planetenträger des Planetentriebes kompl. (Turm) einsetzen. Hebel in der Mitte herunterdrücken. Bei Falschmontage der Bremse DG auf Kupplung F ist dies nicht möglich.

-

Seite 90: Abtrieb

3.3 Abtrieb 91 106 Verlängerung 14.010/110 auf die Auflage der Einpreßvorrichtung 5 X 46 000 760 legen. Kugellager 14.010/120 auf den Eindrückbolzen des Werkzeuges auf- stecken, unter der Dompresse in Verlängerung einpressen und mit Sprengring 14.010/130 sichern. Achtung! Die beiden Lager-Innenringe dürfen nicht untereinander vertauscht oder verdreht werden. - Seite 91 91 107 Verlängerung umdrehen und mit Eindrückbolzen 5 X 46 000 761 den Wellendichtring 14.010/140 unter der Dornpresse montieren. O-Ring 14.100 aufziehen. 91 108 Abtriebsflansch 14.030 auf Halte- vorrichtung 5 X 46 000 542 aufsetzen. Verlängerung auf Abtriebsflansch stecken. 91 109 Schraubstockarbeit! Nutmutter 14.040 auf Abtriebs- flansch aufschrauben und mit Steck-...

- Seite 92 91 110 Scheibe 14.050 auf das Parksperren- rad in Getriebegehäuse auflegen. Achtung! Einstellarbeit (siehe Punkt 1.4.4, Seite 5/4) 91 116 Abtrieb aufsetzen und mit 7 Sechskantschrauben 14.110 fest- schrauben. Halteblech 14.120 in der auf dem Foto gezeigten Stellung mitbefestigen. (Schlüsselweite = 13 mm) (Anziehdrehmoment = 23 Nm)

-

Seite 93: Planetentrieb I Und Ii

3.4 Planetentrieb I und II 91 117 Getriebe um 180° umdrehen und Hebevorrichtung 5 X 46 000 545 am mittleren Griff herausziehen. Stegtopf 32.074 auf Freilauf aufsetzen. - Seite 94 91 118 Welle 32.040/110 in Hohlrad 32.040/120 einsetzen und mit Spreng- ring 32.040/130 sichern. 91 119 Winkelscheibe 32.010, Axialnadel- lager 32.020 und Axialscheibe 32.030 einlegen. 91 120 Abtriebswelle mit Hohlrad in Ge- triebegehäuse einsetzen.

- Seite 95 91 121 Axialscheibe 32.050, Axialnadel- käfig 32.060 und Winkelscheibe 32.070 einlegen. 91 122 Planetenträger 32.080 in Getriebe- gehäuse einsetzen. 91 123 Sonnenrad 32.090 in den Planeten- träger einlegen.

- Seite 96 91 124 Topf 32.100 auf die Verzahnung des Sonnenrades aufstecken. 91 125 Axialscheibe 32.110, Axialnadel- käfig 32.120 und Winkelscheibe 32.130 in den Topf einlegen. 91 126 Sonnenradwelle 32.140 einsetzen und Funktionskontrolle durchführen. Bei korrekter Montage dreht der Topf entgegen der Sonnenradwelle weg.

- Seite 97 91 127 Winkelscheibe 32.170, Ax.-Nadel- käfig 32.160 und Axialscheibe 32.150 über das Wellenende der Zwischen- welle 32.180 streifen und Zwischen- welle einsetzen. 91 128 Die Axialscheibe 32.190, den Ax. -Nadelkäfig 32.200 und die Axial- scheibe 32.210 über den Wellenzapfen der Zwischenwelle einlegen.

-

Seite 98: Antrieb

Antrieb 3.5.1 Kupplung E 91 129 Neue Runddichtringe 71.060 und 71.070 auf den Kolben E 71.050 montieren und leicht einfetten, (Vaseline). Kolben E in den Zylinder der An- triebswelle kpl. 71.010 eindrücken. - Seite 99 85 260 Die beiden Tellerfedern 71.080 auf den Kolben legen, unter der Dorn- presse mit Montagevorrichtung 5 X 46 000 863 herunterdrücken und mit dem geteilten Haltering 71.090 sichern. 91 130 Kompletten Lamellensatz der Kupplung E einlegen, mit der Außen- lamelle 71.100 beginnen.

-

Seite 100: Kupplung A

3.5.2 Kupplung A 85 196 Neue Runddichtringe 70.010/120 und 70.010/130 auf den Kolben 70.010/180 montieren und leicht einfetten, (Vaseline). - Seite 101 91 135 Kolben A in den Zylinder A 70.010/110 eindrücken und die Tellerfeder 70.010/140 mit der Wölbung nach oben einlegen. 85 267 Runddichtring 70.010/160 auf die Stauscheibe 70.010/150 aufziehen und leicht einfetten (Vaseline). 85 268 Stauscheibe einsetzen und mit Bügel des Werkzeuges 5 X 46 000 167 unter der Dornpresse herunter- drücken.

- Seite 102 85 269 Komplettes Lamellenpaket der Kupplung A einlegen. Mit der Feder- lamelle 70.010/190 beginnen. Darauf folgen abwechselnd Außenlamellen 70.010/200 und Belaglamellen 70.010/210. 85 270 Endlamelle 70.010/220 auflegen und mit Sprengring 70.010/230 sichern. Achtung! Einstellarbeit (siehe Punkt 1.4.6, Seite 5/7)

-

Seite 103: Kupplung B Und Freilauf 3. Gang

3.5.3 Kupplung B und Freilauf 3. Gang 85 277 Neuen Runddichtring 72.130 auf die Nabe des Zilinders B 72.010 aufziehen und leicht einfetten (Vaseline). - Seite 104 85278 Zwischenring 72.120 mit der An- fassung nach unten in den Zylinder bis zum Anschlag eindrücken. 85280 Neue Runddichtringe 72.050 und 72.060 auf den Kolben B 72.040 aufziehen und leicht einfetten (Vaseline). Kolben in Zylinder eindrücken. 91136 Zentrierring der Montagevorrich- tung 5 X 46 000 221 montieren und Tellerfeder 72.110 einlegen.

- Seite 105 91 137 Komplettes Lamellenpaket der Kupplung B einsetzen, mit der Außenlamelle 72.070 beginnen, da- rauf folgen abwechselnd Belag- lamelle 72.080 und Außenlamelle. Endlamelle 72.090 oben auflegen und mit Sprengring 72.100 sichern. 91 138 Freilauf 3. Gang 72.030 komplet- tieren, indem zunächst eine der beiden Abdeckscheiben von Freilauf in den Freilauf-Außenring einge- drückt wird.

- Seite 106 91 140 Abdeckscheibe von Freilauf auf- setzen und eindrücken. 91 141 Freilauf-Innenring im Uhrzeigersinn drehend von vorn einsetzen. Achtung! Funktionskontrolle: Freilauf-Innenring muß mit zuge- kehrtem Bund bzw. Innenverzahnung bei festgehaltenem Außenring im Uhrzeigersinn frei drehen. 91 142 Kupplung E an der Antriebswelle drehend einsetzen.

- Seite 107 91 143 Kupplung A komplett einsetzen, dabei drehend hin und her bewegen, bis die Verzahnung der Lamellen einrastet. Achtung! Kupplung muß über den O-Ring der Antriebswelle rutschen. Hierbei kommt die Nabe des Zylinders B durch hörbares ”klacken” mit dem Blechzylinder E zur Anlage. 91 144 Winkelscheibe 72.160, Axialnadel- lager 72.170 und Winkelscheibe...

-

Seite 108: Bremse C

3.5.4 Bremse C 91 145 Bolzen 75.010 in Getriebegehäuse eindrücken und Bremsband 75.020 zusammen mit Halteklammer ein- setzen, diese anschließend ent- fernen. - Seite 109 91 146 Komplette Kupplung B einsetzen, dabei drehend hin und her bewegen, bis die Lamellen vollends ineinander eingreifen. Bei korrekter Montage muß der Zylinder B in die Aussparungen des Topfes soweit eingreifen, bis noch ein Spalt von ca. 1 mm zu sehen ist. Anmerkung! Die Endmontage der Bremse C sowie...

-

Seite 110: Ölversorgung Mit Bremse C

3.6 Ölversorgung mit Bremse C 91 147 Scheibe 10.010/150 einlegen und mit Montagehülse 5 X 46 000 680 den Wellendichtring 10.010/160 in das Pumpengehäuse montieren. - Seite 111 91 148 Pumpe 10.010 so komplettieren, daß beim Pumpenrad und beim Pumpen- hohlrad die Markierungen oben liegen. 91 149 Zwei Zylinderstifte 10.020/140 mit dem Plastikhammer in die Zwischen- platte 10.020 einschlagen. 91 150 Zwischenplatte auf Pumpe aufsetzen und ausrichten. Mit 9 Senkschrauben 10.030 miteinander verschrauben.

- Seite 112 91 151 Die beiden Rechteckringe 10.170 und Rechteckring 10.180 auf die Nabe der Zwischenplatte montieren und verhaken. Pumpe mit Werkzeug 5 X 56 000 021 auf Gängigkeit prüfen. 91 152 Die O-Ringe 10.040 und 10.050 auf den Kolben 10.060 aufziehen und leicht einfetten (Vaseline).

- Seite 113 91 154 Endlamelle durch Sprengring 10.130 sichern. Achtung! Einstellarbeit (siehe Punkt 1.4.7, Seite 5/8) 91 158 Winkelscheibe 10.190, Axialnadel- lager 10.200 und Scheibe 10.210 auf die Zwischenplatte mit Fett (Vaseline) aufkleben. Achtung! Einstellarbeit (siehe Punkt 1.4.8, Seite 5/9) 91 164 Den Freilauf 3.

- Seite 114 91 165 O-Ring 10.160 auf die Pumpe auf- ziehen, mit ATF-Öl bestreichen und mit Montagevorrichtung 5 X 46 000 563 die komplette Einheit Pumpe/ Zwischenplatte hin- und herdrehend einsetzen. Achtung! Schwierige Montage, sorgfältig durchführen. 91 166 Bei korrekter Montage liegt die komplette Einheit federnd am Ge- häuse an.

- Seite 115 91 168 Endmontage von Seite 67 Kolben C komplettieren, indem die beiden Tellerfedern 75.030/120 und 75.030/130 mit der Wölbung gegen den Bund der Kolbenstange 75.030/110 montiert werden. Kolben 75.030/140 überstreifen und mit Sicherungsscheibe 75.030/160 sichern. 91 169 O-Ring 75.030/150 auf Kolben ziehen und leicht einfetten (Vaseline).

- Seite 116 91 171 O-Ring 75.050/110 auf Deckel 75.050/100 aufziehen und einfetten (Vaseline). Ausgebaute Ausgleich- scheibe 75.040 in Getriebegehäuse einlegen und Deckel aufsetzen. 91 172 Montagevorrichtung 5 X 46 000 574 am Getriebegehäuse anschrauben, mit der Vorrichtung den Deckel herunter- drücken und mit Schraubendreher den Sprengring 75.060 einfedern.

-

Seite 117: Schaltgerät, Ölwanne Und Wandler

3.7 Schaltgerät, Ölwanne und Wandler Es ist empfehlenswert, vor der Schaltgerätemontage alle Kupplungen/Bremsen auf Dichtheit zu überprüfen, hierzu an den Ölführungsbohrungen Preßluft eingeben. 91 177 Schaltgerät lose aufsetzen. Neuen O-Ring 27.340/112 auf die Steckdose des Kabelbaums aufziehen und Kabelbaum mit Sechskantmutter 27.340/114 festschrauben. - Seite 118 91 178 Schaltgerät schräg aufsetzen, so daß der Bolzen der Rastenscheibe in die Aussparung des Wählschiebers eingehängt werden kann. Anschließend Schaltgerät absenken und mit Bolzen, der in Getriebe- gehäuse steckt, fixieren. Schaltgerät komplett mit folgenden Zylinderschrauben befestigen Position Anzahl Länge (mm) Anziehdrehmoment (Nm) 27.410 27.400...

- Seite 119 91 179 Deckblech 27.460 mit einer der beiden Zylinderschrauben 27.400 mitbefestigen. 91 180 O-Ring 27.430 auf den Ansaug- bund des Filters 27.420 aufziehen. Filter mit 3 Zylinderschrauben 27.440 befestigen. (Schlüsselweite = Torxeinsatz-TX 27) (Anziehdrehmoment = 8 Nm) 91 181 2 Magnete 03.090 in die Sicken der Ölwanne 03.010 einlegen.

- Seite 120 91 182 Ölwanne unter Verwendung von 5 Haltewinkel 03.070 und 3 Haltewinkel 03.060 am Getriebegehäuse mit 8 Sechskantschrauben 03.080 anbringen. (Schlüsselweite = 10 mm) (Anziehdrehmoment = 6 Nm) 91 183 Beide Wandlergriffe 5 X 56 000 090 einschrauben und Wandler 22.020 vorsichtig einsetzen.

- Seite 121 91 185 Stopfen 06.100 auf die Wählwelle aufstecken und Wandlerhaltebügel anschrauben.